Настоящая заявка испрашивает приоритет на основании заявки США №61/186,465, поданной 12 июня 2009 года, а также на основании заявки США №61/235,130, поданной 19 августа 2009 года, обе из которых в полном объеме включены в описание в качестве ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение, в целом относится к остеклению транспортных средств, а по одному конкретному варианту осуществления, к авиационному остеклению, обладающему солнцезащитными свойствами.

Уровень техники

Авиационное остекление, например остекление кабины пилотов или пассажирского салона, обычно состоит из одной или нескольких полимерных подложек, установленных в раму. Полимерные подложки легче стеклянных подложек, что позволяет уменьшить общий вес самолета и соответственно расход топлива. Также подобные полимерные подложки обладают меньшей хрупкостью по сравнению со стеклянными подложками, что повышает безопасность. Подобные традиционные окна салона позволяют пассажирам видеть происходящее за бортом самолета, а также пропускают в салон солнечный свет. Однако прохождение солнечной энергии через окна салона может повысить температуру внутри салона, что, в свою очередь, увеличивает нагрузку на систему воздушного кондиционирования воздушного судна.

В целях уменьшения тепловой нагрузки, проходящей через обычные окна салона, были разработаны различные типы шторок. Диапазон подобных устройств включает в себя от самых простых, например светонепропускающих, шторок, которые можно поднимать и опускать, до сложных, например электрохромных, устройств, затемняющихся при подаче электрического потенциала. Между тем подобные шторки имеют ряд недостатков. Если пассажир использует солнечную шторку или затемняет электрохромное устройство для уменьшения проникновения в салон тепла, то пассажир больше не может видеть происходящее за бортом. Кроме этого, солнечная энергия, проходящая через окно салона, может нагревать или повреждать компоненты электрохромного устройства.

В этой связи было бы желательно предложить авиационное остекление, например окно пассажирского салона летательного аппарата, которое обладало бы улучшенными солнцезащитными свойствами по сравнению с авиационным остеклением предшествующего уровня техники, но при этом, по существу, не затрудняло бы пассажирам обзорность через авиационное остекление.

Раскрытие изобретения

Авиационное остекление содержит первый полимерный слой, содержащий первую основную поверхность и вторую основную поверхность, второй полимерный слой, содержащий третью основную поверхность и четвертую основную поверхность, а также комплексное покрытие, нанесенное, по меньшей мере, на часть одной или нескольких основных поверхностей. Слои могут быть разнесены между собой и могут, например, состоять из ориентированного акрилового пластика. Комплексное покрытие может включать в себя функциональное покрытие или его часть, выполняющее одну или несколько определенных функций, в том числе, но, не только, защиту от солнечного излучения, электромагнитных волн, антистатическую, тепловую защиту, защиту от обледенения, противоотражательную, противопроблестковую или противоослепительную защиту. Например, функциональное покрытие может быть солнцезащитным покрытием, состоящим из трех или более металлических слоев.

Другое авиационное остекление содержит первый слой из ориентированного акрилового пластика, содержащий первую основную поверхность и вторую основную поверхность, а также второй слой из ориентированного акрилового пластика, содержащий третью основную поверхность и четвертую основную поверхность. Слои могут быть разнесены между собой. Комплексное покрытие, обладающее солнцезащитными свойствами, нанесено, по меньшей мере, на часть одной или нескольких основных поверхностей. Комплексное покрытие содержит первый грунтовочный слой, нанесенный, по меньшей мере, на часть одной или нескольких основных поверхностей. В первом грунтовочном слое, между подложкой и вышележащим(и) слоем(слоями), может находиться эпоксидный амино-силоксаносодержащий материал или любой иной усилитель адгезии, обладающий сцепляющими механическими свойствами. В качестве примера также можно привести полисилоксановые материалы или УФ отверждаемые акриловые материалы. Солнцезащитное покрытие формируется, по меньшей мере, на части первого грунтовочного слоя и содержит, по меньшей мере, три слоя металлического серебра. Защитное покрытие (например, покрытие из усилителя адгезии) формируется, по меньшей мере, на части солнцезащитного покрытия, защитное покрытие содержит диоксид кремния и оксид алюминия. Верхнее покрытие, содержащее полисилоксановый материал, может формироваться, по меньшей мере, на части защитного покрытия. Как вариант, верхнее покрытие может отсутствовать. Внешнее покрытие формируется, по меньшей мере, на части верхнего покрытия и содержит алмазоподобное углеродное покрытие, например покрытие из оксикарбида кремния.

Способ изготовления авиационного остекления содержит следующие стадии: получение первого слоя из ориентированного акрилового пластика с первой основной поверхностью и второй основной поверхностью; получение второго слоя из ориентированного акрилового пластика с третьей основной поверхностью и четвертой основной поверхностью; а также нанесение комплексного покрытия, обладающего солнцезащитными свойствами, по меньшей мере, на часть одной или нескольких основных поверхностей. Комплексное покрытие содержит: первый грунтовочный слой, сформированный, по меньшей мере, на части одной из основных поверхностей, содержащий эпоксидный амино-силоксаносодержащий материал; солнцезащитное покрытие, сформированное, по меньшей мере, на части первого грунтовочного слоя, содержащее, по меньшей мере, три слоя металлического серебра; защитное покрытие, сформированное, по меньшей мере, на части солнцезащитного покрытия, содержащее диоксид кремния и оксид алюминия; при необходимости верхнее покрытие, сформированное, по меньшей мере, на части защитного покрытия, содержащее полисилоксановый материал; и внешнее покрытие, сформированное, по меньшей мере, на части верхнего покрытия, содержащее алмазоподобное углеродное покрытие.

Кроме этого, авиационное остекление содержит слой из ориентированного акрилового пластика с первой основной поверхностью и второй основной поверхностью. Верхнее покрытие сформировано, по меньшей мере, на части одной из основных поверхностей слоя, например, на внешней поверхности, и содержит полисилоксановый материал, например, содержащий гибридный сополимер. Внешнее покрытие сформировано, по меньшей мере, на части верхнего покрытия и содержит покрытие из оксикарбида кремния. Например, верхнее покрытие может содержать полисилоксановый полимер, являющийся продуктом реакции между: (а) гибридным сополимером, содержащим (i) первый мономер, содержащий гидроксифункциональный органический акрилат, а также (ii) второй мономер, содержащий органический алкоксисилан, и (b) вторым материалом, содержащим органический алкоксисилан.

Краткое описание чертежей

Далее изобретение будет рассмотрено со ссылкой на чертежи, где схожие элементы везде обозначены схожими ссылочными позициями.

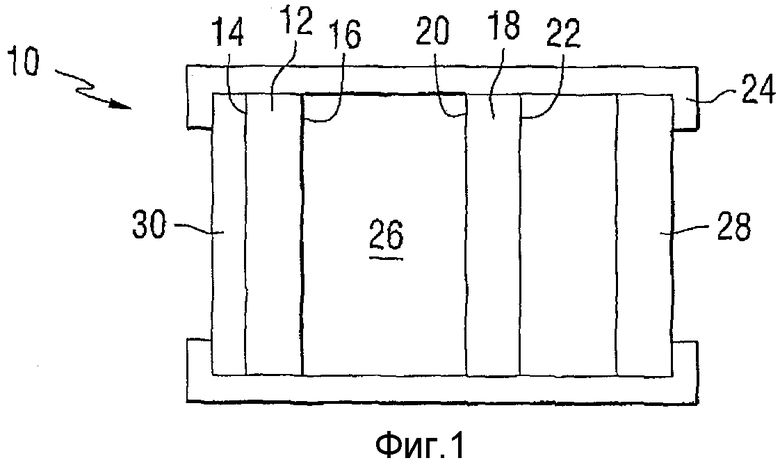

На фиг.1 показан вид сбоку, в сечении (не в масштабе) авиационного остекления в виде оконного блока салона, обладающего признаками по изобретению;

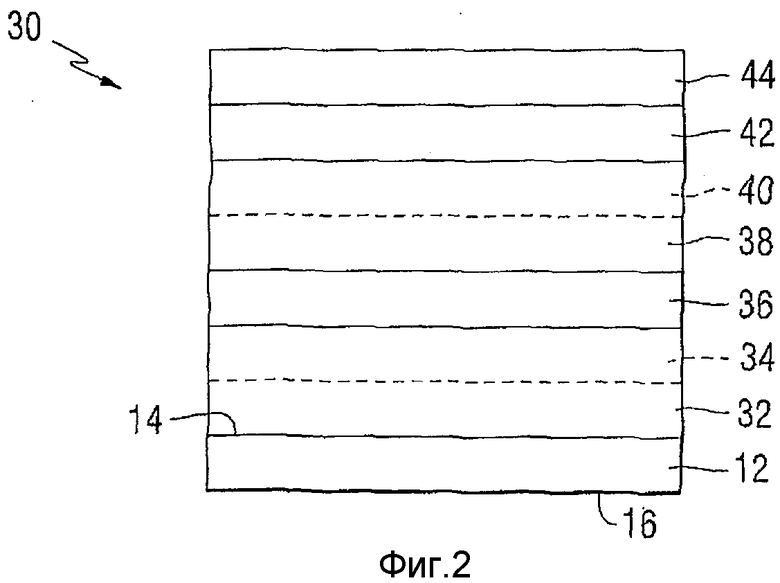

на фиг.2 показан вид в сечении (не в масштабе) покрытого слоя окна салона по фиг.1;

на фиг.3 показан вид в сечении (не в масштабе) солнцезащитного покрытия, которое может использоваться в изобретении;

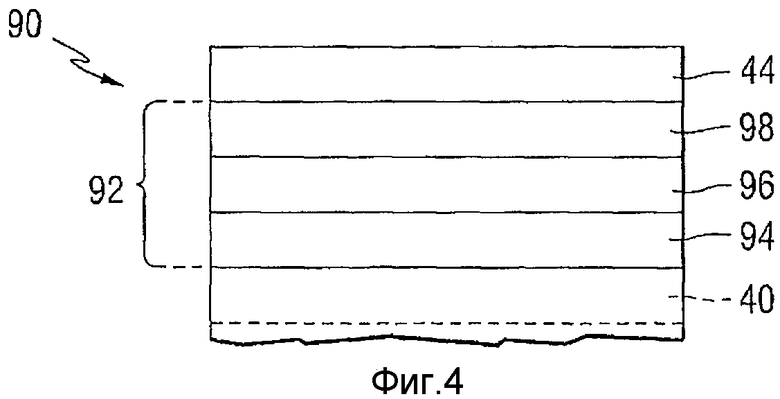

на фиг.4 показан вид в сечении (не в масштабе) части комплексного покрытия, обладающего признаками по изобретению;

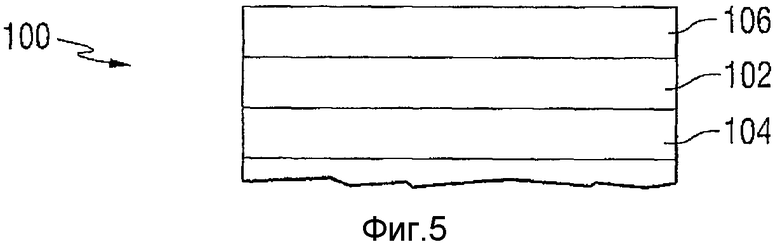

на фиг.5 показан вид в сечении (не в масштабе) части комплексного покрытия, обладающего признаками по изобретению;

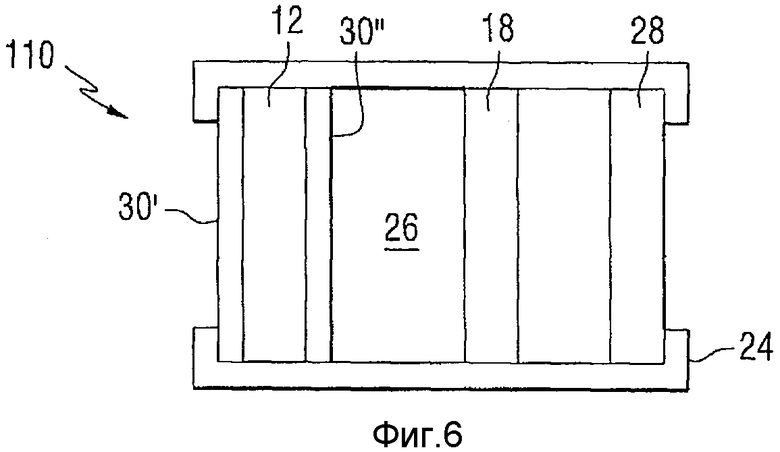

на фиг.6 показан вид сбоку, в сечении (не в масштабе) другого не ограничивающего авиационного остекления по изобретению в виде оконного блока салона;

на фиг.7 показан вид в сечении (не в масштабе) покрытого слоя окна салона по фиг.6; и

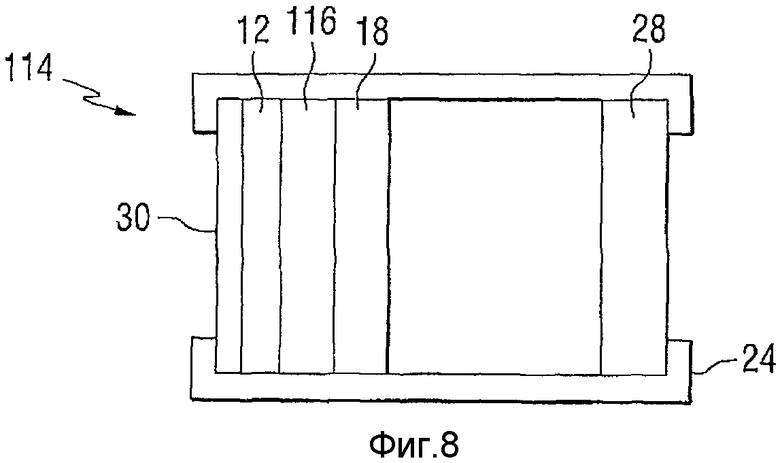

на фиг.8 показан вид сбоку, в сечении (не в масштабе) другого не ограничивающего авиационного остекления по изобретению в виде оконного блока салона.

Осуществление изобретения

В настоящем изобретении термины, обозначающие пространство или направление, например «левый», «правый», «внутренний», «внешний», «сверху», «снизу» и т.п., используются в соответствии с фигурами, показанными на чертежах. Между тем следует понимать, что изобретение может допускать различные альтернативные расположения и, следовательно, подобные термины не должны рассматриваться в качестве ограничивающих. Кроме этого, следует понимать, что в описании изобретения и в формуле изобретения термин «примерно» во всех случаях изменяет все цифровые значения, выражающие размеры, физические характеристики, параметры обработки, количество ингредиентов, условия реакции и прочее. Соответственно, если не указано иное, цифровые значения, используемые в последующем описании изобретения и в формуле изобретения, могут меняться в зависимости от искомых свойств, на получение которых направлено настоящее изобретение. В самом крайнем случае, а не в качестве попытки ограничить применение теории эквивалентов объемом формулы изобретения, значение каждой цифровой позиции должно, по меньшей мере, трактоваться с учетом количества заявленных значимых разрядов, с использованием обычных методов округления. Кроме этого, все перечисленные здесь диапазоны следует рассматривать как включающие в себя начальные и конечные значения диапазонов, а также любые и все подразумеваемые здесь под-диапазоны. Например, указанный диапазон от «1» до «10» следует рассматривать как включающий в себя любые и все под-диапазоны, находящиеся между (включая) минимальным значением 1 и максимальным значением 10; то есть все под-диапазоны, начиная с минимального значения 1 или более, и заканчивая максимальным значением 10 или менее, например, от 1 до 3.3, от 4.7 до 7.5, от 5.5 до 10 и т.д. Кроме этого, в используемом здесь значении термины «сформированный над», «осажденный на» или «расположенный над» означают образованный, осажденный или расположенный над нижележащей поверхностью, но не обязательно непосредственно соприкасающийся с этой поверхностью. Например, слой покрытия «сформированный над» подложкой не исключает наличия одного или нескольких других слоев покрытия или пленок из этого же или другого состава, расположенных между сформированным слоем покрытия и подложкой. Используемый здесь термин «пленка» относится к области покрытия требуемого или выбранного состава покрытия. «Слой» может содержать одну или несколько «пленок». «Покрытие» или «комплексное покрытие» может содержать один или несколько «слоев». Используемые здесь термины «полимер» или «полимерный» включают в себя олигомеры, гомополимеры, сополимеры и терполимеры, например полимеры, состоящие из одного или нескольких видов мономеров или полимеров. Термины «видимая область» или «видимый свет» относятся к электромагнитному излучению с длиной волн в диапазоне от 380 нм до 780 нм. Термины «инфракрасная область» или «инфракрасное излучение» относятся к электромагнитному излучению с длиной волн от свыше 780 нм до 100 ООО нм. Термины «ультрафиолетовая область» или «ультрафиолетовое излучение» означают электромагнитное излучение с длиной волн в диапазоне от 100 нм до менее 380 нм. Кроме этого, все упоминаемые здесь документы, например, включая, но, не ограничиваясь, выданные патенты и патентные заявки, следует рассматривать как «включенные по ссылке» в полном объеме.

Далее изобретение будет рассмотрено со ссылкой на остекление для транспортного средства, в частности авиационное остекление на примере окна салона воздушного судна. Между тем следует понимать, что изобретение не ограничено использованием в окнах салона воздушного судна, но также применимо при остеклении в любых соответствующих областях, включая, но, не ограничиваясь, ламинированные или неламинированные окна для жилых и/или коммерческих помещений, изолирующие стеклопакеты и/или остекление для сухопутных, воздушных, космических, надводных и подводных транспортных средств. Таким образом, следует понимать, что раскрываемые конкретные типовые варианты осуществления использованы исключительно для пояснения общих концепций изобретения, а также, что изобретение не ограничено подобными конкретными типовыми вариантами осуществления.

На фиг.1 показано неограничивающее настоящее изобретение авиационное остекление 10 (например, оконный блок салона или оконный блок кабины пилотов), обладающее признаками по изобретению. Остекление 10 может пропускать и отражать любое заданное количество видимого света, инфракрасного излучения или ультрафиолетового излучения. Например, остекление 10 может пропускать видимый свет в любом заданном диапазоне, например, от свыше 0% до 100% с опорной длиной волны в 550 нанометров (нм). По одному из неограничивающих вариантов осуществления пропускание видимого света при опорной длине волны в 550 нм может составлять, по меньшей мере, 20%, например, по меньшей мере, 30%, например, по меньшей мере, 40%, например, по меньшей мере, 50%, например, по меньшей мере, 60%, например, по меньшей мере, 70%, например, по меньшей мере, 80%, например, по меньшей мере, 90%.

Как показано на фиг.1, остекление 10 включает в себя первый слой 12 с первой основной поверхностью 14, обращенной в сторону наружной поверхности воздушного судна, например внешнюю основную поверхность (поверхность №1), а также противоположную вторую или внутреннюю основную поверхность 16 (поверхность №2). Остекление 10 также включает в себя второй слой 18, содержащий внешнюю (первую) основную поверхность 20 (поверхность №3) и внутреннюю (вторую) основную поверхность 22 (поверхность №4). Подобная нумерация поверхностей слоев соответствует общепринятой практике, используемой при нанесении покрытий. Первый слой 12 и второй слой 18 удерживаются в рамном блоке 24 и разделены между собой воздушным зазором 26. При необходимости электрохромный блок 28 может удерживаться в рамном блоке 24 и быть отделен от второго слоя 18. По неограничивающему варианту осуществления, показанному на фиг.1, комплексное покрытие 30, обладающее солнцезащитными свойствами, например, содержащее солнцезащитное покрытие или его часть, сформировано, по меньшей мере, над частью, по меньшей мере, одной из основных поверхностей, например над поверхностью №1 (14), первого слоя 12, Панель, предотвращающая запотевание, например оконное стекло, покрытое оксидом индия и олова, может быть расположено позади второго слоя 18. Пылезащитная крышка может быть расположена спереди, относительно центральной части самолета, от электрохромного блока 28.

Рамный блок 24 не ограничен изобретением и может быть любым из нескольких типов, известных из уровня техники. Рамный блок 24 может включать в себя раму, расположенную вокруг уплотнителя, удерживающего слои 12 и 18 в разнесенном положении. Рама может изготавливаться из любого конструктивно-устойчивого материала, такого как, включая, но, не ограничиваясь, пластик или металл, например алюминий, и предназначена для защиты уплотнительного материала от повреждений и придания остеклению 10 дополнительной конструктивной прочности. Воздушный зазор 26, помимо прочего, создает тепловую изоляцию между атмосферой, снаружи салона воздушного судна, и атмосферой внутри салона. Неограничивающие примеры подходящих рамных блоков 24 описаны, например, в патентах США №№6,561,460 и 6,783,099.

При широком осуществлении изобретения слои 12 и 18 остекления 10 могут изготавливаться из одинаковых или разных материалов и могут включать в себя любые материалы, обладающие любыми требуемыми характеристиками. Например, один или несколько слоев 12, 18 могут быть прозрачными или пропускающими видимый свет. Под «прозрачными» понимается, что их пропускная способность для видимого света составляет от свыше 0% до 100%. Как вариант, один или несколько слоев 12, 18 могут пропускать свет. Под «пропускающими свет» понимается, что они могут пропускать электромагнитную энергию (например, видимый свет), но рассеивать эту энергию таким образом, что объекты, находящиеся на противоположной от пользователя стороне, были плохо различимы. Примеры материалов, подходящих для использования в качестве слоев 12, 18, включают в себя, но не ограничиваются, пластиковые подложки (например, акриловые полимеры, такие как полиакрилаты; полиалкилметакрилаты, такие как полиметилметакрилаты, полиэтилметакрилаты, полипропилметакрилаты и т.п.; полиуренаны; поликарбонаты; полиалкилтерефталаты, такие как полиэтилентерефталат (ПЭТ), полипропилентерефталаты, полибутилентерефталаты и т.п.; полисилоксан-содержащие полимеры; или сополимеры любых мономеров для их получения, а также любые смеси из них); керамические подложки; стеклянные подложки; или комбинации из любых вышеперечисленных материалов. По одному из неограничивающих вариантов осуществления оба слоя 12, 18 изготовлены из полимерного материала, такого как ориентированный акриловый пластик. Между тем по другим вариантам осуществления один или несколько слоев 12, 18 могут быть изготовлены из обычного натриево-известково-силикатного стекла, боросиликатного стекла, свинцового стекла, стекла с низким содержанием железа, стекла, легированного литием или литий-алюминий-силикатного стекла. Один или несколько слоев стекла могут быть прозрачным стеклом, т.е. нетонированным или нехлорированным стеклом, либо могут быть тонированным или стеклом другого цвета. Стекло может отжигаться, подвергаться термообработке или химической закалке. В используемом здесь значении под «термообработкой» понимается закалка или, по меньшей мере, частичная закалка. Стекло может быть любого вида, например обычным флоат-стеклом, и может иметь любой состав, обладающий любыми оптическими свойствами, например пропускающим любое количество видимого света, ультрафиолетового света, инфракрасного света и/или общее количество солнечной энергии. По неограничивающему варианту осуществления, показанному на фиг.1, и первый и второй слои 12, 18 являются акриловыми подложками, например подложками из ориентированного акрилового пластика.

Первый и второй слои 12, 18 могут быть любого размера, например, по длине, ширине, форме или толщине. Хотя размеры остекления 10 по изобретению не ограничены, по одному из неограничивающих вариантов осуществления для авиационных оконных блоков, имеющих общие размеры примерно 20 дюймов (51 см) в ширину и 25 дюймов (64 см) в высоту, а также общую толщину в диапазоне от 1.5 до 2.5 дюймов (от 3.8 до 6.4 см), допускается величина зазора 26 в диапазоне от 1.0 дюйма (2.54 см) до 2.0 дюймов (5.08 см).

Толщина слоев 12, 18 может быть любой. Однако, как будет понятно специалисту в данной области техники, увеличение толщины слоев 12, 18 сверх необходимой для выдерживания нагрузок, возникающих во время полета, приводит к нежелательному увеличению веса остекления 10. Например, без ограничения настоящего изобретения, во многих областях применения, для выдерживания нагрузок, возникающих во время полета, толщина слоев может колебаться в диапазоне от 0.20 до 0.40 дюйма (от 0.51 до 1.02 см). По одному конкретному, неограничивающему варианту осуществления слои 12, 18 изготовлены из ориентированного акрилового пластика, а их толщина находится в диапазоне от 0.31 до 0.40 дюйма (от 0.79 до 1.02 см).

Комплексное покрытие 30, обладающее солнцезащитными свойствами, нанесено, по меньшей мере, на часть основной поверхности одного из слоев 12, 18. По одному из неограничивающих вариантов осуществления, показанных на фиг.1, комплексное покрытие 30 сформировано, по меньшей мере, над частью внешней основной поверхности 14 первого (забортного) слоя 12. На фиг.2 показано типовое комплексное покрытие 30, которое может использоваться по изобретению. В подобном, неограничивающем варианте осуществления комплексное покрытие 30 включает в себя первый грунтовочный слой 32, при необходимости первое (внутреннее) защитное покрытие 34 (например, обладающее барьерными или усиливающими адгезию свойствами), солнцезащитное покрытие 36, второе (внешнее) защитное покрытие 38 (например, обладающее усиливающими адгезию свойствами), при необходимости второй (внешний) грунтовочный слой 40, верхнее покрытие 42 и внешнее покрытие 44.

Грунтовочный слой 32 способствует сцеплению солнцезащитного покрытия 36 с подложкой (слоем) 12, а также обеспечивает промежуточную жесткость между подложкой, например, слоем 12 из ориентированного акрилового пластика и наносимыми впоследствии покрытиями. В качестве подходящих грунтовочных материалов могут использоваться, включая, но, не ограничиваясь, грунтовочные покрытия на основе силоксана, органосилановые грунтовочные покрытия, эпоксидно-амино-силоксановые грунтовочные покрытия, полисилоксановые грунтовочные покрытия, а также акриловые грунтовочные покрытия. Примеры подходящих грунтовочных покрытий описаны, например, в патентах США №№5,939,188; 4,670,350; 4,816,288; 4,725,501; 5,994,452; 6,110,327; и 5,776,548. Грунтовочный слой 32 может наноситься любым традиционным способом, например струйным обливом. По одному конкретному, неограничивающему варианту осуществления грунтовочный слой 32 содержит полисилоксан или эпоксидно-амино-силоксановый материал с толщиной в диапазоне от 0.1 до 10 микрон, например от 0.5 до 8 микрон, например от 1 до 5 микрон, например от 1 до 3 микрон, например от 1 до 2 микрон. Как вариант, на некоторых подложках, например из полиуретана, грунтовочный слой 32 может не использоваться.

При необходимости первое защитное покрытие 34 может наноситься поверх грунтовочного слоя 32. Защитное покрытие 34 помогает защищать солнцезащитный слой от механического и/или химического воздействия любых материалов, выщелачивающихся из грунтовочного слоя 32, или во время любых последующих стадий обработки. Защитное покрытие 34 может изготавливаться из любого материала или смеси материалов, включая, но, не ограничиваясь, один или несколько неорганических материалов. Примеры подходящих материалов, в частности, включают в себя, не ограничиваясь, оксиды металлов, оксиды кремния, оксиды алюминия, алюмосиликаты, нитриды кремния, карбиды кремния, а также оксикарбиды кремния. По одному типовому варианту осуществления защитное покрытие 34 может включать в себя оксиды одного или нескольких металлов, например, включая, но, не ограничиваясь, оксиды циркония, алюминия, кремния или их комбинации. Например, защитное покрытие 34 может быть единственным защитным слоем, содержащим в диапазоне от 0% до 100% по весу оксида алюминия и/или от 0% до 100% по весу диоксида кремния и/или от 0% до 100% по весу оксида циркония. Например, защитное покрытие может содержать диоксид кремния и оксид алюминия, например, от 1% до 99% по весу диоксида кремния и от 99% до 1% по весу оксида алюминия, например, по меньшей мере, 70% по весу диоксида кремния и 30% по весу или менее оксида алюминия, например, по меньшей мере, 75% по весу диоксида кремния, например, по меньшей мере, 80% по весу диоксида кремния, например, по меньшей мере, 85% по весу диоксида кремния. По одному конкретному, неограничивающему варианту осуществления защитное покрытие 34 содержит на 85% по весу диоксида кремния и 15% по весу оксида алюминия. Также, например, для регулирования коэффициента преломления защитного слоя 34 могут присутствовать другие материалы, такие как, алюминий, хром, гафний, иттрий, никель, бор, фосфор, титан, цирконий и/или их оксиды. По одному из неограничивающих вариантов осуществления коэффициент преломления защитного покрытия 34 может находиться в диапазоне от 1 до 3, например от 1 до 2, например от 1.4 до 2, например от 1.4 до 1.8.

По одному из неограничивающих вариантов осуществления защитное покрытие 34 содержит комбинацию диоксида кремния и оксида алюминия с толщиной в диапазоне от 5 до 5000 нм, например от 5 до 3000 нм, например от 5 до 2000 нм, например от 5 до 1000 нм, например от 10 до 500 нм, например от 20 до 300 нм, например от 50 до 300 нм, например от 50 до 200 нм, например от 50 до 150 нм, например от 50 до 120 нм, например от 60 до 120 нм, например от 70 до 120 нм, например от 70 до 100 нм, например от 70 до 80 нм. По конкретному, неограничивающему варианту осуществления защитное покрытие может быть толщиной, по меньшей мере, в 50 нм, например, по меньшей мере, в 60 нм, например, по меньшей мере, в 70 нм, например, по меньшей мере, в 75 нм, например, по меньшей мере, в 100 нм, например, по меньшей мере, в 110 нм, например, по меньшей мере, в 120 нм, например, по меньшей мере, в 150 нм, например, по меньшей мере, в 200 нм.

По другому неограничивающему варианту осуществления защитное покрытие 34 имеет многослойную структуру, содержащую, например, первый слой, а также, по меньшей мере, второй слой, сформированный над первым слоем. По одному особому, неограничивающему варианту осуществления первый слой содержит оксид алюминия либо смесь или сплав из диоксида кремния и оксида алюминия. Например, первый слой может содержать более чем 5% по весу оксида алюминия, например более чем 10% по весу оксида алюминия, например более чем 15% по весу оксида алюминия, например более чем 30% по весу оксида алюминия, например более чем 40% по весу оксида алюминия, например от 50% до 70% по весу оксида алюминия, например в диапазоне от 70% до 100% по весу оксида алюминия и от 30% до 0% по весу диоксида кремния, например более чем 90% по весу оксида алюминия, например, более чем 95% по весу оксида алюминия. По одному из неограничивающих вариантов осуществления первый слой полностью или, по существу, полностью состоит из оксида алюминия. По одному из неограничивающих вариантов осуществления толщина первого слоя может находиться в диапазоне от свыше 0 нм до 1 микрона, например от 5 нм до 10 нм, например от 10 нм до 25 нм, например от 10 нм до 15 нм.

Второй слой может содержать диоксид кремния, либо смесь или сплав из диоксида кремния и оксида алюминия. Например, второй слой может содержать смесь диоксида кремния/оксида алюминия с весовым содержанием диоксида кремния более 40%, например с весовым содержанием диоксида кремния более 50%, например с весовым содержанием диоксида кремния более 60%, например с весовым содержанием диоксида кремния более 70%, например с весовым содержанием диоксида кремния более 80%, например с весовым содержанием диоксида кремния в диапазоне от 80% до 90% и весовым содержанием оксида алюминия от 10% до 20%, например с весовым содержанием диоксида кремния в 85% и весовым содержанием оксида алюминия в 15%. По одному из неограничивающих вариантов осуществления толщина второго слоя может находиться в диапазоне от свыше 0 нм до 2 микрон, например от 5 нм до 500 нм, например от 5 нм до 200 нм, например от 10 нм до 100 нм, например от 30 нм до 50 нм, например от 35 нм до 40 нм. По другому неограничивающему варианту осуществления толщина второго слоя может находиться в диапазоне от свыше 0 нм до 1 микрона, например, от 5 нм до 10 нм, например, от 10 нм до 25 нм, например, от 10 нм до 15 нм. По другому неограничивающему варианту осуществления защитное покрытие 34 может быть двухслойным, состоящим из одного слоя, содержащего оксид металла (например, первый слой, содержащий диоксид кремния и/или оксид алюминия), нанесенного на другой слой, содержащий оксид металла (например, второй слой, содержащий диоксид кремния и/или оксид алюминия). Отдельные слои многослойного защитного покрытия могут быть любой необходимой толщины. Неограничивающие примеры подходящих защитных покрытий, например, описаны в патентах США №№10/007,382; 10/133,805; 10/397,001; 10/422,094; 10/422,095; и 10/422,096.

Защитное покрытие 34 может осаждаться любым известным способом, например, включая, но, не ограничиваясь, обычное химическое осаждение из паровой фазы (CVD) и/или физическое осаждение из паровой фазы (PVD). Примеры процесса CVD включают в себя пиролиз пульверизируемого слоя. Примеры процесса PVD включают в себя электронно-лучевое испарение и вакуумное распыление (например, осаждение методом магнетронного распыления (MSVD)). Также могут использоваться и другие способы нанесения покрытий, например, включая, но, не ограничиваясь, золь-гель процесс. По одному из неограничивающих вариантов осуществления защитное покрытие может осаждаться методом MSVD.

Солнцезащитное покрытие 36 наносится на грунтовочные слои 32 (или поверх защитного покрытия 34, если имеется). Используемый здесь термин «солнцезащитное покрытие» относится к покрытию, содержащему один или несколько слоев или пленок, влияющих на солнцезащитные свойства изделия с нанесенным покрытием, например, включая, но, не ограничиваясь, на количество солнечной радиации, например, видимого, инфракрасного или ультрафиолетового излучения, отражаемой, поглощаемой или проходящей через изделие с нанесенным покрытием; на коэффициент затемнения; коэффициент излучения и т.п. Солнцезащитное покрытие 36 может блокировать, поглощать или фильтровать определенные части солнечного спектра, например, включая, но, не ограничиваясь, ИФ, УФ и/или видимый спектры. Примеры солнцезащитных покрытий, которые могут использоваться при реализации изобретения, можно найти, например, в том числе, но не только, в патентах США №№4,898,789; 5,821,001; 4,716,086; 4,610,771; 4,902,580; 4,716,086; 4,806,220; 4,898,790; 4,834,857; 4,948,677; 5,059,295; и 5,028,759, а также в патентной заявке США №09/058,440.

По одному из неограничивающих вариантов осуществления солнцезащитное покрытие 36 включает в себя одну или несколько металлизированных пленок, расположенных между парами слоев диэлектрика. Солнцезащитное покрытие 36 может быть покрытием, отражающим тепло или солнечное излучение, и может содержать один или несколько слоев или пленок одного и того же или разного состава и/или назначения. Например, солнцезащитное покрытие 36 может быть однослойным покрытием или многослойным покрытием и может включать в себя один или несколько металлов, неметаллов, полуметаллов, полупроводников и/или сплавов, соединений, композиций, комбинаций или смесей из них. Например, солнцезащитное покрытие 36 может быть однослойным покрытием из оксида металла, многослойным покрытием из оксида металла, покрытием из оксида неметалла, покрытием из нитрида металла или оксинитрида, покрытием из нитрида неметалла или оксинитрида или многослойным покрытием, содержащим один или несколько любых вышеперечисленных материалов. По одному из неограничивающих вариантов осуществления солнцезащитное покрытие 36 может быть покрытием из оксида легированного металла.

Неограничивающие примеры солнцезащитных покрытий, подходящих для использования в изобретении, предлагаются на рынке фирмой PPG Industries, Inc., Питтсбург, Пенсильвания под товарными знаками семейства SUNGATE® и SOLARBAN®. Подобные покрытия обычно включают в себя одну или несколько пленок с антиотражающим покрытием, содержащим диэлектрик или антиотражающие материалы, например оксиды металлов или оксиды металлических сплавов, пропускающих видимый свет. Подобные покрытия также включают в себя одну или несколько пленок, отражающих инфракрасное излучение, содержащих отражающий металл, например благородный металл, такой как золото, медь или серебро, либо их комбинации или сплавы, а также могут дополнительно содержать защитную грунтовочную пленку или барьерную пленку, например, из титана, известную из уровня техники, расположенную поверх и/или снизу отражающего слоя из металла. Солнцезащитное покрытие 36 может иметь любое количество пленок, отражающих инфракрасное излучение, например, включая, но, не ограничиваясь, от 1 до 8 пленок, отражающих инфракрасное излучение. По одному из неограничивающих вариантов осуществления солнцезащитное покрытие 36 может иметь 1 или более слоев из металлического серебра, например 2 или более слоев из серебра, например 3 или более слоев из серебра, например 4 или более слоев из серебра, например, 5 или более слоев из серебра, например 6 или более слоев из серебра. В патентной заявке США №Ю/364,089 (№публикации 2003/0180547 А1) раскрывается неограничивающий пример подходящего солнцезащитного покрытия, содержащего три слоя серебра.

Солнцезащитное покрытие 36 может наноситься любым известным способом, например, включая, но, не ограничиваясь, обычное химическое осаждение из паровой фазы (CVD) и/или физическое осаждение из паровой фазы (PVD). Примеры процесса CVD включают в себя пиролиз пульверизируемого слоя. Примеры процесса PVD включают в себя электронно-лучевое испарение, РЧ плазменное осаждение, а также вакуумное распыление (например, осаждение методом магнетронного распыления (MSVD)). Также могут использоваться и другие способы нанесения покрытий, например, включая, но, не ограничиваясь, золь-гель процесс. По одному из неограничивающих вариантов осуществления покрытие может осаждаться методом MSVD.

На фиг.3 показан неограничивающий вариант солнцезащитного покрытия 36, подходящего для использования в настоящем изобретении. Подобное типовое солнцезащитное покрытие 36 включает в себя основной слой или первый диэлектрический слой 50, расположенный, по меньшей мере, над частью грунтовочного слоя 32 (или защитного покрытия 34, если имеется). Первый диэлектрический слой 50 может содержать одну или несколько пленок из антиотражающих материалов и/или диэлектрических материалов, таких как, включая, но, не ограничиваясь, оксиды металлов, оксиды сплавов металлов, нитриды, оксинитриды или их смеси. Первый диэлектрический слой 50 может пропускать видимый свет. Примеры оксидов металлов, подходящих для использования в первом диэлектрическом слое 50, включают в себя оксиды титана, гафния, циркония, ниобия, цинка, висмута, свинца, индия, олова и их смесей. Подобные оксиды металлов могут содержать незначительные количества других материалов, например марганца в оксиде висмута, олова в оксиде индия и т.п. Помимо этого, могут использоваться оксиды сплавов металла или смесей металлов, таких как оксиды, содержащие цинк и олово (например, станнат цинка), оксиды сплавов индия с оловом, нитриды кремния, нитриды кремния и алюминия или нитриды алюминия. Кроме этого, могут использоваться оксиды легированных металлов, такие как оксиды олова, легированные сурьмой или индием, или оксиды кремния, легированные никелем или бором. Первый диэлектрический слой 50 может быть, по существу, однофазной пленкой, такой как пленка из оксида металлического сплава, например станната цинка, либо может быть смесью фаз, содержащей оксид цинка и оксид олова или содержащей множество пленок из оксидов металлов, таких как оксиды индия и олова, либо пленкой, раскрытой в патентах США №№5,821,001; 4,898,789; и 4,898,790.

В типовом варианте осуществления, изображенном на фиг.3, первый диэлектрический слой 50 образован многопленочой структурой, содержащей первую пленку 52, например пленку из оксида металлического сплава, а также вторую пленку 54, например пленку из оксида металла или смеси оксидов, нанесенной на первую пленку из оксида металлического сплава. По одному из неограничивающих вариантов осуществления первая пленка 52 может быть смесью из оксидов цинка/олова или оксидом сплава из цинка/олова. Оксид сплава из цинка/олова может быть получен методом магнетронного вакуумного осаждения с катода из цинка и олова, содержащихся в весовом соотношении от 10% до 90% цинка и от 90% до 10% олова. Одним из подходящих оксидов металлического сплава, который может присутствовать в первой пленке, является станнат цинка. Под «станнатом цинка» понимается состав ZnxSn1-xO2-x (Формула 1), где «x» изменяется в диапазоне от свыше 0 до менее 1. Например, «x» может быть более 0 и может быть любой дробной частью или десятичным значением от свыше 0 до менее 1. Например, если х=2/3, то Формула 1 принимает вид Zn2/3Sn1/3O4/3 и более привычно выражается как «Zn2SnO4». Пленка, содержащая станнат цинка, на большей части соответствует одной или нескольким вариантам Формулы 1. По одному из неограничивающих вариантов осуществления пленка 52 содержит станнат цинка и имеет толщину в диапазоне от 100 Ангстрем (Ǻ) до 1000 Ǻ, например от 100 Ǻ до 800 Ǻ, например от 100 Ǻ до 500 Ǻ, например от 150 Ǻ до 500 Ǻ, например от 200 Ǻ до 500 Ǻ, например от 300 Ǻ до 500 Ǻ, например от 300 Ǻ до 400 Ǻ, например 376 Ǻ.

Вторая пленка 54 может быть цинкосодержащей пленкой, например оксидом цинка. Пленка из оксида цинка может осаждаться с катода из цинка, также содержащего один или несколько других материалов для улучшения напылительных характеристик катода. Например, катод из цинка может содержать незначительное количество (например, до 10% по весу) олова для улучшения напыления. В этом случае получаемая в результате пленка из оксида цинка будет содержать небольшой процент оксида олова, например, до 10% по весу оксида олова. Напыление оксидного покрытия при помощи катода из цинка, содержащего до 10% по весу олова, именуется здесь пленкой из «оксида цинка», несмотря на присутствие в нем некоторого количества оксида олова. Толщина второй пленки 54 может находиться в диапазоне от 10 Ǻ до 200 Ǻ, например от 20 Ǻ до 200 Ǻ, например от 30 Ǻ до 200 Ǻ, от 40 Ǻ до 150 Ǻ, например от 50 Ǻ до 100 Ǻ, например от 60 Ǻ до 100 Ǻ, например от 60 Ǻ до 80 Ǻ, например от 70 Ǻ до 80 Ǻ, например 73 Ǻ.

Первая отражающая тепло и/или излучение пленка или слой 56 осаждается на первый диэлектрический слой 50. Первый отражающий слой 56 содержит отражающий металл, такой как, включая, но, не ограничиваясь, металлическое золото, медь, серебро, либо их смеси или сплавы. По одному из вариантов осуществления первый отражающий слой 56 содержит слой из металлического серебра с толщиной в диапазоне от 25 Ǻ до 300 Ǻ, например от 50 Ǻ до 300 Ǻ, например от 50 Ǻ до 200 Ǻ, например от 70 Ǻ до 150 Ǻ, например от 70 Ǻ до 100 Ǻ, например от 80 Ǻ до 100 Ǻ, например от 90 Ǻ до 100 Ǻ, например 90 Ǻ.

Первый защитный грунтовочный слой 58 осаждается на первый отражающий слой. Первый защитный грунтовочный слой 58 может быть изготовлен из кислородоулавливающего материала, такого как титан, который может использоваться в качестве защиты во время процесса осаждения для предотвращения разрушения или окисления первого отражающего слоя 56 во время процесса напыления или последующих процессов нагрева. Кислородоулавливающий материал может окисляться раньше материала, из которого изготовлен первый отражающий слой 56. В случае использования титана в качестве первой грунтовочной пленки 58, титан предпочтительно окисляется в диоксид титана до окисления находящегося под ним слоя. По одному из вариантов осуществления первый грунтовочный слой 58 изготовлен из титана с толщиной в диапазоне от 5 Ǻ до 50 Ǻ, например от 10 Ǻ до 40 Ǻ, например от 15 Ǻ до 25 Ǻ, например от 15 Ǻ до 20 Ǻ, например 15 Ǻ.

Второй диэлектрический слой 60 осаждается поверх первого отражающего слоя 56 (например, поверх первого защитного грунтовочного слоя 58). Второй диэлектрический слой 60 содержит одну или несколько пленок из оксидов металлов или пленок, содержащих оксиды металлических сплавов, например, таких, которые были описаны для первого диэлектрического слоя. В приведенном, неограничивающем варианте осуществления второй диэлектрический слой 60 включает в себя первую пленку 62, например, из оксида металла, например пленку из оксида цинка, осажденную на первую защитную грунтовочную пленку 58. Вторая пленка 64, например пленка из оксида металлического сплава, например пленка из станната цинка, осаждается на первую пленку 62 из оксида цинка. Третья пленка 66, например пленка из оксида металла, например другого слоя из оксида цинка/олова, осаждается поверх слоя из станната цинка, образуя многопленочный второй диэлектрический слой 60. По одному из неограничивающих вариантов осуществления толщина каждой пленки из оксида цинка второго диэлектрического слоя может находиться в диапазоне примерно от 10 Ǻ до 200 Ǻ, например от 20 Ǻ до 150 Ǻ, например от 30 Ǻ до 100 Ǻ, например от 40 Ǻ до 80 Ǻ, например от 50 Ǻ до 80 Ǻ, например от 60 Ǻ до 80 Ǻ, например от 70 Ǻ до 80 Ǻ, например 73 Ǻ. Толщина слоя из оксида сплава металла (станната цинка) может находиться в диапазоне от 100 Ǻ до 1000 Ǻ, например от 200 Ǻ до 1000 Ǻ, например от 300 Ǻ до 800 Ǻ, например от 500 Ǻ до 800 Ǻ, например от 600 Ǻ до 800 Ǻ, например от 600 Ǻ до 700 Ǻ; например 631 Ǻ.

Второй отражающий тепло и/или излучение слой 68 осаждается поверх второго диэлектрического слоя 60. Второй отражающий слой 68 может включать в себя один или несколько отражающих материалов, рассмотренных выше для первого отражающего слоя 56. По одному из неограничивающих вариантов осуществления второй отражающий слой 68 содержит серебро толщиной в диапазоне от 25 Ǻ до 200 Ǻ, например от 50 Ǻ до 150 Ǻ, например от 60 Ǻ до 100 Ǻ, например от 70 Ǻ до 100 Ǻ, например от 80 Ǻ до 90 Ǻ, например 83 Ǻ.

Вторая защитная грунтовочная пленка 70 может осаждаться поверх второго отражающего слоя 68. Вторая защитная грунтовочная пленка 70 может изготавливаться из любых материалов, рассмотренных выше для первой грунтовочной пленки 32. По одному из неограничивающих вариантов осуществления вторая грунтовочная пленка 70 содержит титан толщиной в диапазоне примерно от 5 Ǻ до 50 Ǻ, например от 10 Ǻ до 25 Ǻ, например от 15 Ǻ до 25 Ǻ, например от 15 Ǻ до 20 Ǻ, например 15 Ǻ.

Третий диэлектрический слой 72 осаждается поверх второго отражающего слоя 68 (например, поверх второго защитного грунтовочного слоя 70). Третий диэлектрический слой 72 также может содержать один или несколько слоев из оксидов металлов, или слоев, содержащих оксиды металлических сплавов, например, таких, которые были рассмотрены выше для первого и второго диэлектрических слоев. По одному из неограничивающих вариантов осуществления третий диэлектрический слой 72 является многопленочным слоем, аналогичным второму диэлектрическому слою 60. Например, третий диэлектрический слой 72 может включать в себя первый слой 74, например слой из оксида металла, например слой из оксида цинка, второй слой 76, например слой, содержащий оксид металлического сплава, например слой из станната цинка, а также третий слой 78, такой как слой из оксида металла, например еще один слой из оксида цинка. По одному из неограничивающих вариантов осуществления толщина каждой пленки из оксида цинка третьего диэлектрического слоя 72 находится в диапазоне примерно от 10 Ǻ до 200 Ǻ, например от 20 Ǻ до 150 Ǻ, например от 30 Ǻ до 100 Ǻ, например от 40 Ǻ до 80 Ǻ, например от 50 Ǻ до 80 Ǻ, например от 60 Ǻ до 80 Ǻ, например от 70 Ǻ до 80 Ǻ, например 73 Ǻ. Толщина слоя из оксида металлического сплава (станната цинка) может находиться в диапазоне от 100 Ǻ до 1000 Ǻ, например от 200 Ǻ до 1000 Ǻ, например от 300 Ǻ до 800 Ǻ, например от 500 Ǻ до 800 Ǻ, например от 600 Ǻ до 800 Ǻ, например от 600 Ǻ до 700 Ǻ, например 631 Ǻ.

Третий отражающий тепло и/или излучение слой 80 осаждается поверх третьего диэлектрического слоя 72. Третий отражающий слой 80 может изготавливаться из любого материала, рассмотренного выше для первого и второго отражающих слоев. По одному из неограничивающих вариантов осуществления третий отражающий слой 80 содержит серебро толщиной в диапазоне от 25 Ǻ до 200 Ǻ, например от 50 Ǻ до 150 Ǻ, например от 60 Ǻ до 100 Ǻ, например от 70 Ǻ до 100 Ǻ, например от 80 Ǻ до 90 Ǻ, например 83 Ǻ.

Третья защитная грунтовочная пленка 82 осаждается поверх третьего отражающего слоя 80. Третья защитная грунтовочная пленка 82 может изготавливаться из любых грунтовочных материалов, рассмотренных выше для первой и второй грунтовочных пленок. По одному из неограничивающих вариантов осуществления третья защитная грунтовочная пленка 82 изготовлена из титана толщиной в диапазоне от 5 Ǻ до 50 Ǻ, например от 10 Ǻ до 25 Ǻ, например от 15 Ǻ до 20 Ǻ, например 15 Ǻ.

Четвертый диэлектрический слой 84 осаждается поверх третьего отражающего слоя 80 (например, поверх третьей защитной грунтовочной пленки 82). Четвертый диэлектрический слой 84 содержит один или несколько слоев из оксидов металлов или слоев, содержащих оксиды металлических сплавов, например, таких, которые были рассмотрены выше для первого, второго или третьего диэлектрических слоев. По одному из неограничивающих вариантов осуществления четвертый диэлектрический слой 84 является многопленочным слоем, содержащим первый слой 86, например слой из оксида металла, например слой из оксида цинка, осажденный поверх третьей грунтовочной пленки 82, а также второй слой 88, например слой из оксида металлического сплава, например слой из станната цинка, осажденный поверх слоя из оксида цинка. Толщина слоя 86 из оксида цинка может находиться в диапазоне от 10 Ǻ до 200 Ǻ, например от 20 Ǻ до 200 Ǻ, например от 30 Ǻ до 200 Ǻ, от 40 Ǻ до 150 Ǻ, например от 50 Ǻ до 100 Ǻ, например от 60 Ǻ до 100 Ǻ, например от 60 Ǻ до 80 Ǻ, например от 70 Ǻ до 80 Ǻ, например 73 Ǻ. Толщина слоя 88 из станната цинка может находиться в диапазоне от 100 Ǻ до 1,000 Ǻ, например от 100 Ǻ до 500 Ǻ, например от 150 Ǻ до 500 Ǻ, например от 200 Ǻ до 500 Ǻ, например от 300 Ǻ до 400 Ǻ, например 376 Ǻ.

Как показано на фигурах 2 и 3, защитное покрытие 38 наносится поверх солнцезащитного покрытия 36, например поверх четвертого диэлектрического слоя 84, для увеличения защиты находящихся снизу слоев, например антиотражающих слоев, от механического или химического воздействия во время обработки и/или для усиления адгезии. Защитное покрытие 38 может быть слоем покрытия с барьерными свойствами для кислорода, предотвращающим или уменьшающим прохождение кислорода из окружающей среды в расположенные снизу слои покрытия, например, при нагревании или сгибании. Защитное покрытие 38 может быть таким же, как и рассмотренное выше необязательное защитное покрытие 34. По одному из неограничивающих вариантов осуществления защитное покрытие 38 содержит комбинацию диоксида кремния и оксида алюминия, например, в соотношении от 80% до 90% по весу диоксида кремния и от 10% до 20% по весу оксида алюминия, например 85% по весу диоксида кремния и 15% оксида алюминия, толщиной в диапазоне от 5 до 5000 нм, например от 5 до 3000 нм, например от 5 до 2000 нм, например от 5 до 1000 нм, например от 10 до 500 нм, например от 20 до 300 нм, например от 50 до 300 нм, например от 50 до 200 нм, например от 50 до 150 нм, например от 50 до 120 нм, например от 60 до 120 нм, например от 70 до 120 нм, например от 70 до 100 нм, например от 70 до 80 нм, например 78 нм. По конкретному, неограничивающему варианту осуществления толщина защитного покрытия может быть, по меньшей мере, 50 нм, например, по меньшей мере, 60 нм, например, по меньшей мере, 70 нм, например, по меньшей мере, 75 нм, например, по меньшей мере, 100 нм, например, по меньшей мере, 110 нм, например, по меньшей мере, 120 нм, например, по меньшей мере, 150 нм, например, по меньшей мере, 200 нм.

При необходимости второй грунтовочный слой 40 может наноситься поверх защитного покрытия 38. Необязательный второй грунтовочный слой 40 может быть таким же, как и рассмотренный выше первый грунтовочный слой 32. По одному конкретному, неограничивающему варианту осуществления второй грунтовочный слой 40 содержит эпоксидно-амино-силоксановый материал, а его толщина находится в диапазоне от 0.1 до 10 микрон, например от 0.5 до 8 микрон, например от 1 до 7 микрон, например от 1 до 5 микрон, например от 1 до 3 микрон.

Верхнее покрытие 42 наносится поверх защитного покрытия 38 (или поверх необязательного второго грунтовочного слоя 40, если имеется). Верхнее покрытие 42 обеспечивает устойчивость подложки 12 к истиранию и/или волосованию. По одному из неограничивающих вариантов осуществления верхнее покрытие 42 содержит полисилоксановый материал. Материалы, подходящие для использования в верхнем покрытии, раскрыты в WO 2007/064792 А2, а также в патентах США №№5,693,422; 6,106,605; 6,180,248; 5,401,579; и 6,469,119. Другие материалы, подходящие для использования в качестве верхнего покрытия, предлагаются на рынке фирмой Advanced Materials and Coating Specialties под товарными знаками LensShield 500, 501, 503, 510, и 514. Толщина верхнего покрытия 42 может находиться в диапазоне от 1 до 10 микрон, например от 2 до 8 микрон, например от 3 до 7 микрон, например от 4 до 6 микрон, например от 4 до 5 микрон. Верхнее покрытие может наноситься любым известным способом, например струйным обливом.

Материал, используемый в качестве верхнего покрытия 42, может включать в себя полимер, обладающий как функциональностью твердого покрытия, присущей полисилоксану, так и более гибкой функциональностью, присущей органическим полимерам, например, включая, но, не ограничиваясь, функциональность акрилового пластика или эпоксидной смолы. Изготовление типовых материалов для верхнего слоя рассматривается ниже, с описанием приведенных примеров.

Гибридный сополимер получают с использованием, по меньшей мере, двух разных мономеров. По одному из конкретных неограничивающих вариантов осуществления гибридный сополимер получают в результате реакции (i) первого мономера, содержащего гидрокси-функциональный органический акрилат со (ii) вторым мономером, содержащим органофункциональный алкоксисилан, например алкоголят кремния с полимеризируемой группой.

По одному из неограничивающих вариантов осуществления первый мономер содержит гидроксиакрилат и/или гидроксиалкилакрилат. Алкильная часть гидроксиалкилакрилата, в целом, может быть выражена формулой CnH2n+1, где n находится в диапазоне от 1 до 29, например от 1 до 10, например от 1 до 5. Конкретные примеры первого мономера включают в себя, не ограничиваясь, гидроксиметилакрилат, гидроксиэтилакрилат и гидроксипропилакрилат.

Второй мономер является алкоголятом, например, органофункциональным алкоксисиланом, например органофункциональным триалкоксисиланом. Алкоголят может содержать алкильные или арильные группы. Могут использоваться силаны общей формулы RxSi(OR')4-x, где R является органическим радикалом, R' - алкильным радикалом с низким молекулярным весом, а x находится в диапазоне от 1 до 4. Органический радикал R, в частности может быть винилом, метоксиэтилом, 3-глицидоксипропилом или 3-метакрилоксипропилом. По одному из неограничивающих вариантов осуществления второй мономер является триалкоксисиланом общей формулы RSi(OR')3, где R является органической группой с короткой или средней длиной цепочки, способной проходить полимеризацию, например, 3-глицидоксипропилом или 3-метакрилоксипропилом. По одному из конкретных вариантов осуществления второй мономер выбирается из числа метакрилоксипропилтриметоксисилана или винилтриметоксисилана.

Первый и второй мономеры соединяются с соответствующим катализатором, например, азобисизобутиролнитрилом (AIBN), образуя гибридный полимер. При широком осуществлении изобретения первый и второй мономеры могут соединяться в любом соотношении, например, от 1% до 99% по весу первого мономера и от 99% до 1% по весу второго мономера, с учетом общего веса соединяемых мономеров, например от 40% до 90% по весу первого мономера, например от 50% до 80% по весу первого мономера, например от 60% до 80% по весу первого мономера, например от 70% до 80% по весу первого мономера, например 75% по весу первого мономера. Гибридный сополимер может полимеризоваться путем свободнорадикальной полимеризации.

Второй материал вступает в реакцию в присутствии гибридного полимера, например, за счет конденсационной полимеризации, образуя полисилоксановый полимер. Это позволяет второму материалу вступать в реакцию с гибридным сополимером, а также полимеризоваться с самим собой, например, за счет конденсационной полимеризации, обеспечивая механизм для прямой химической связи между двумя полимерными компонентами. Второй материал может содержать алкоголят, например, органоалкоксисилан. Органоалкоксисилан может быть алкилалкоксисиланом или органофункциональным алкоксисиланом, например, органофункциональным триалкоксисиланом или смесью из них. По одному из неограничивающих вариантов осуществления второй материал является триалкоксисиланом общей формулы RSi(OR')3, где R является органической группой с короткой или средней длиной цепочки, например алкилом, винилом, фенилом, 3-глицидоксипропилом или 3-метакрилоксипропилом. По одному из конкретных вариантов осуществления второй материал является метилтриметоксисиланом.

Гибридный сополимер и второй материал могут вступать в реакцию любым известным способом, например, путем обычной конденсационной реакции. Примеры традиционных способов описаны в патентах США №№5,693,422; 5,401,579; 6,106,605; 6,180,248; и 6,469,119. Гибридный сополимер и второй материал могут соединяться в любом необходимом соотношении, например, от 1% до 99% по весу гибридного сополимера и от 99% до 1% по весу второго материала, с учетом общего веса гибридного сополимера и второго материала, например от 5% до 50% по весу гибридного сополимера, например от 10% до 40% по весу гибридного сополимера, например от 10% до 30% по весу гибридного сополимера, например от 15% до 20% по весу гибридного сополимера, например 17% по весу гибридного сополимера.

Получаемый в результате гибридный сополимер (т.е. полимер, сформированный в результате реакции взаимодействия между первым гибридным сополимером и вторым материалом) может быть включен в состав покрытия, которое улучшает устойчивость к царапинам, истиранию, а также химическую стойкость, и при этом выдерживает деформацию или растяжение расположенной снизу подложки, не трескаясь и не нарушая адгезии. Функциональные свойства акрила улучшают стойкость к атмосферным воздействиям и усиливают, по сравнению с предшествующими защитными твердыми покрытиями, сцепление как с акриловой, так и с поликарбонатной подложками. При практическом осуществлении изобретения формирование гибридного полимера путем сополимеризации гидрокси-функционального акрилового мономера с триалкоксисиланом позволяет получить сополимер, способный проходить последующий гидролиз алкоксильных групп, завершающийся реакцией конденсации с полисилоксановой матрицей раствора для нанесения покрытия.

Гибридный сополимер не обязательно ограничен сополимером, содержащим два мономера, и может также содержать три и более мономера. Например, получаемый в результате гибридный полимер может быть терполимером, состоящим из гидрокси-функционального органоакрилата, алкоголята кремния и негидрокси-функционального мономера, такого как, включая, но, не ограничиваясь, метилметакрилат или Н-винилпирролидон, либо любого другого подобного мономера, способного подвергаться свободнорадикальной полимеризации. Кроме этого, гибридный сополимер не ограничен алкилакрилатами и может также включать в себя другие материалы, обладающие акриловой функциональностью, такие как, включая, но, не ограничиваясь, ароматические акрилаты или галогенированные акрилаты, например фторакрилат. Также, помимо формирования органических/неорганических гибридных полимеров путем сополимеризации (гидрофункционального) органического акрилата или мономера метакрилата с акрилатом или алкоголятом кремния, обладающего метакрилатовой функциональностью, подобные органические-неорганические гибридные сополимеры могут формироваться за счет соединения любого органического мономера с любым соединением алкоголята кремния, содержащим полимеризуемую группу, способную вступать в подобную реакцию полимеризации. 1,3-бис(3-метакрилоксипропил)тетракис(триметилсилокси)дисилоксан аналогичен метакрилоксипропил-триметилсилоксиновому соединению. Например, винил, алкенил и органосиланы, обладающие функциональностью стирила, такие как винилтриметоксисилан, винилтриэтоксисилан, p-(т-бутилдиметилсилоксановый)стирол, а также полидиметилсилоксановый форполимер с виниловыми концевыми группами могут сополимеризоваться с органическими мономерами путем термической или УФ инициированной свободнорадикальной полимеризации, также как органосиланы, обладающие акриловой и метакриловой функциональностью. Также алкоголяты кремния, обладающие эпоксидной и глицидокси функциональностью, бис[метилдиметоксисилил)пропил] полипропиленоксид и полидиметилсилоксановый полимер с эпоксидной концевой группой могут сополимеризоваться с органическими эпоксидными смолами путем катионной УФ-полимеризации или полимеризации с добавлением амина. Кроме этого, для формирования гибридного полимера могут использоваться мономеры, способные подвергаться конденсационной полимеризации, полиамидные и уретановые сополимеры с кремниевыми соединениями, обладающими соответствующей аминовой функциональностью, например 1,3-бис(амминопропил)тетраметилдисилоксан. Мономеры, способные подвергаться замещающей полимеризации, могут быть объединены с кремниевыми соединениями, такими как бис(триметилсилил)бисфенол А, образуя гибридные сополимеры путем замещающей полимеризации. Как известно специалистам в данной области техники, для получения гибридных сополимерных материалов с более узким набором свойств и за счет этого влияния на свойства состава покрытия могут использоваться различные способы очистки гибридных сополимеров, например осаждение или разделение на фракции.

Следующие примеры иллюстрируют различные, не ограничивающие варианты осуществления материала верхнего покрытия. Между тем следует понимать, что изобретение не ограничено подобными конкретными примерами. Формирование гибридного сополимера

Пример 1

В стеклянной банке были соединены следующие ингредиенты: 70 грамм (г) гликолевого простого эфира Dowanol РМ, 22.5 г 2-гидроксипропилакрилата, 7.5 г гамма-метакрилоксипропилтриметоксисилана и 0.6 г азобизисобутиролнитрила (AIBN). Раствор был дегазирован в течение 5 минут под вакуумом, очищен в течение 5 минут газом азота через барботер и помещен на ночь в заполненную азотом печь при температуре 180ºF. В течение первого часа смесь несколько раз взбалтывалась.

Пример 2

45 г 2-гидроксипропилакрилата, 15 г гамма-метакрилоксипропилтриметоксисилана и 0.12 г азобизисобутиролнитрила (AIBN) были добавлены в 140 г гликолевого простого эфира Dowanol PM, находящегося в стеклянной банке с магнитной мешалкой. Банка на пять минут была помещена в ультразвуковую ванну для ускорения растворения AIBN, прошла дегазирование в течение 15 минут в вакуумном эксикаторе и была помещена в очищенную азотом оснастку для проведения реакции, состоящую из 250 миллилитровой (мл) круглодонной колбы с 3 горлышками, оборудованной парциальным конденсатором, нагревателя колб и азотного барботера и нагрета для поддержания в азоте температуры примерно в 80ºС в течение всей ночи. Полученная в результате реакции смесь была охлаждена до комнатной температуры.

Пример 3

45 г 2-гидроксипропилакрилата (смеси из изомеров), 15 г гамма-метакрилоксипропилтриметоксисилана и 0.12 г азобизисобутиролнитрила (AIBN) были добавлены в 140 г гликолевого простого эфира Dowanol PM, находящегося в стеклянной банке с магнитной мешалкой. Раствор перемешивался в течение 2-3 минут для растворения AIBN, на пять минут был помещен в ультразвуковую ванну, дегазирован в течение 30 минут в вакуумном эксикаторе и помещен в очищенную азотом оснастку для проведения реакции, состоящую из 250 мл круглодонной колбы с 3 горлышками, оборудованной парциальным конденсатором, нагревателя колб и азотного барботера. После 10 минут интенсивной чистки раствора азотом нагрев был начат с перемешивания. После нагрева в течение 45 минут чистка азотом была уменьшена до минимума, а температура достигла 50ºС. Нагрев увеличивался таким образом, чтобы, пока продолжалась экзотермическая реакция, в течение последующих 10 минут температура реакции достигла 62ºС, а в течение 20 минут 72ºС. Спустя 15 минут температура достигла максимального значения примерно в 107-108ºС, после чего экзотермический эффект ослаб, а полученная в результате реакции смесь была охлаждена до 70ºС. Через восемь часов нагрев был вновь увеличен таким образом, чтобы температура вступающей в реакцию смеси в течение 1 часа достигла 110ºС, после чего нагрев был остановлен, а вступающая в реакцию смесь была немного охлаждена перед ее использованием в приготовлении раствора для нанесения покрытия.

Пример 4

За одну неделю до использования азобизисобутиролнитрил (AIBN) три раза рекристаллизовывался из метанола. Аналогично Примеру 3 выше, три ингредиента были непосредственно соединены в 500 мл колбе с 3 горлышками, оборудованной парциальным конденсатором, нагревателем колб и азотным барботером. Гамма-метакрилоксипропилтриметоксисилан был добавлен в гидроксипропилакрилат, который затем в течение 3 минут был добавлен в гликолевый простой эфир Dowanol РМ, находящийся в круглодонной колбе. После перемешивания в течение пяти минут при комнатной температуре был начат нагрев. Двадцать минут спустя, после того как температура раствора достигла 50ºС, через шприц, вставленный в резиновую прокладку, было введено 0.10 г AIBN, растворенного в 10-15 мл Dowanol РМ. Сорок минут спустя температура вступающей в реакцию смеси достигла максимальной температуры в 119ºС (через 60 минут после начала реакции), после чего она опустилась до температуры в 83ºС, которая поддерживалась до тех пор, пока общая продолжительность реакции не достигла 16 часов. После охлаждения до комнатной температуры сополимерный продукт был использован в приготовлении полисилоксанового раствора для нанесения покрытия. Материал, который сразу же не был использован, был перелит в склянку из коричневого стекла и помещен в холодильник. Через семь недель хранения в холодильнике вязкость при комнатной температуре раствора для продукта составляла 61.1 сантипуаз (спз).

Пример 5

Перед использованием рекристаллизованный азобизисобутиролнитрил (AIBN) был еще раз рекристаллизован из метанола. Аналогично Примеру 3 выше, три ингредиента были непосредственно соединены в 250 мл колбе с 3 горлышками. Вначале гамма-метакрилоксипропилтриметоксисилан был добавлен в гидроксипропилакрилат, а затем смесь из двух мономеров была добавлена, при помешивании, в 130 г раствор (130 г) гликолевого эфира Dowanol РМ, который в течение 2 часов прошел очистку азотом в стеклянной колбе с 3 горлышками. Нагрев был начат немедленно, а когда через 24 минуты температура вступающего в реакцию раствора достигла 56ºС, в него было добавлено 0.10 г AIBN. Через 45 минут после начала реакции температура вступающего в реакцию раствора достигла 117ºС. Примерно через 1.25 часа после начала реакции температура упала до 109ºС, после чего нагрев был уменьшен для поддержания температуры в течение ночи на уровне 86ºС. По истечении 16.5 часов общего времени с начала реакции нагрев был прекращен для того, чтобы остудить продукт до комнатной температуры в течение примерно одного часа. После этого продукт был использован при получении раствора для нанесения полисилоксанового покрытия или перелит в склянку из коричневого стекла и помещен в холодильник. Примерно через 1 неделю хранения в холодильнике вязкость продукта при комнатной температуре составляла 130.6 сП.

Пример 6

22-5 г 2-гидроксипропил акрилата, 7.5 г гамма-метакрилоксипропилтриметоксисилана и 0.06 г диметокси 2-фенил ацетофенона (DMPA) были добавлены в 70 г раствора гликолевого простого эфира Dowanol РМ, находящегося в стеклянной банке, и помещены в ультразвуковую ванну до растворения DMPA. Затем раствор прошел дегазирование в течение 10 минут под вакуумом, после чего он прошел вулканизацию при комнатной температуре в течение 1 часа в атмосфере с азотом в УФ вулканизирующем устройстве ELC 4001. Раствор со средней вязкостью сополимерного продукта был остужен до комнатной температуры перед использованием в приготовлении раствора для нанесения покрытия.

Приготовление растворов для нанесения покрытия

Способ I: По одному из неограничивающих способов сополимерные продукты, аналогичные полученным в Примерах 1-6, были включены в состав прочного, устойчивого к истиранию покрытия следующим образом. При обычном приготовлении 15 г раствора из сополимерных продуктов были добавлены к 72 г метилтриметоксисилана. В отдельной емкости 15 г метанола были соединены с 44.1 г водного золя коллоидного диоксида кремния Snowtex О (предлагаемой на рынке фирмой Nissan Chemical) и 3.6 г кристаллической уксусной кислоты и 1 каплей концентрированной азотной кислоты. Силан и смесь сополимеров медленно с помешиванием добавлялись в водный раствор диоксида кремния. Помешивание продолжалось непрерывно всю ночь. Затем раствор был разбавлен 125 г 1-пропанола, 0.3 г BYK-306 (предлагаемого на рынке фирмой BYK Chemie) и 0.75 г 25% тетраметиламмиачного гидроксида в метаноле (предлагаемого на рынке фирмой Fisher Scientific).

Способ II: По альтернативному неограничивающему варианту осуществления 15 г сополимерного продукта из Примеров 1-6 были соединены с 72 г метилтриметоксисилана и 45 г коллоидной золи кремния NPC-ST в эфире гликоля PM (предлагаемого на рынке фирмой Nissan Chemical). В отдельной емкости 30 г деионизированной воды были соединены с 3.6 г кристаллической уксусной кислоты и 1 каплей концентрированной азотной кислоты. Смесь из воды и кислоты медленно добавлялась в смесь из силана/сополимера/смеси кремния с помешиванием, продолжавшимся всю ночь. Затем раствор был разбавлен 100 г 1-пропанола, 0.3 г BYK-306 (предлагаемого на рынке фирмой BYK Chemie) и 0.75 г 25% тетраметиламмиачного гидроксида в метаноле (предлагаемого на рынке фирмой Fisher Scientific).

Покрытие может наноситься на акриловые подложки (с покрытием или без покрытия) струйным обливом, а затем высушиваться при температуре окружающего воздуха в течение 20-30 минут и проходить тепловое отверждение при температуре 80ºС в течение 4 часов.

Внешнее покрытие 44 (износостойкое покрытие) наносится на верхнее покрытие 42. Внешнее покрытие 44 может быть, например, покрытием на основе кремния, алмазоподобного углерода (DLC), алмазоподобного углеродного покрытия (например, покрытия из оксикарбида кремния) или любого аналогичного покрытия. Примеры подходящих внешних покрытий описаны в WO 2007/064792 А2. К числу других примеров относятся покрытия DIAMONEX, такие как покрытия Everscan, Scanshield, AegisPlus и DIAMOND SHIELD®, предлагаемые на рынке фирмой Morgan Technical Ceramics, Аллентаун, Пенсильвания. Толщина внешнего покрытия 44 может составлять от 1 до 10 микрон, например от 1 до 8 микрон, например от 2 до 6 микрон, например от 3 до 6 микрон, например от 4 до 5 микрон. Внешнее покрытие 44 может наноситься любым традиционным способом, например, прямым ионно-пучковым осаждением или РЧ плазменным осаждением.

Как вариант, внешнее покрытие 44 может отсутствовать, а верхнее покрытие 42 наносится на второе защитное покрытие 38, нанесенное на солнцезащитное покрытие 36. Толщина верхнего покрытия может находиться, например, в диапазоне от 7 до 10 микрон.

На фиг.4 показан альтернативный вариант 90 осуществления структуры верхнего покрытия 92 и внешнего покрытия 44, являющихся частью комплексного покрытия 30 (показана лишь внешняя часть комплексного покрытия 30). У подобного варианта 90 осуществления имеется слой 94 верхнего покрытия, защитное покрытие 96, второй слой 98 верхнего покрытия, а также внешнее покрытие 44. Материал, используемый для первого слоя верхнего покрытия, может быть таким же или отличаться от материала, используемого для второго слоя верхнего покрытия. Как будет понятно специалисту по нанесению покрытий, формирование покрытия толщиной свыше нескольких микрон традиционным способом струйного облива крайне затруднено. Поэтому в варианте 90 осуществления, изображенном на фиг.4, верхнее покрытие 92 формируется в две отдельные стадии. Первый слой 94 верхнего покрытия (содержащего материал, рассмотренный выше для верхнего покрытия, например, полисилоксановый материал или эпоксидно-амино-силоксановый материал) наносится струйным обливом толщиной свыше 1 микрона, например, в диапазоне от 1 до 5 микрон. Защитное покрытие 96 (изготовлено из материала, рассматриваемого выше для защитного покрытия, содержащего, например, 85% диоксида кремния и 15% оксида алюминия) наносится способом физического осаждения, например, MSVD, с толщиной в диапазоне от 10 до 500 нм, например от 50 до 200 нм, например от 50 до 150 нм, например 100 нм. Второй слой 98 верхнего покрытия (например, из полисилоксанового или эпоксидно-амино-силоксанового материала) наносится поверх защитного покрытия 96 способом струйного облива толщиной более 1 микрона, например в диапазоне от 1 до 5 микрон. Подобная технология размещения защитного покрытия 96, сформированного способом MSVD, между двумя верхними слоями позволяет решить проблемы, возникающие при формировании одного единого верхнего слоя толщиной более нескольких микрон способом струйного облива. Хотя показано лишь одно защитное покрытие 96, следует понимать, что для увеличения общей толщины комплексного покрытия могут использоваться несколько верхних/защитных/верхних покрытий. Кроме этого, вместо использования в качестве внешнего покрытия внешнего покрытия 44, рассмотренного выше, крайний внешний слой может состоять из защитного покрытия. Либо в качестве крайнего внешнего покрытия может использоваться верхнее покрытие (т.е. без нанесения защитного покрытия или внешнего покрытия).

На фиг.5 показан другой альтернативный вариант 100 осуществления верхнего слоя и внешнего слоя комплексного покрытия 30. По данному варианту осуществления защитное покрытие 102 формируется между верхним покрытием 104 и внешним покрытием 106. Верхнее покрытие 104 (содержащее материал, рассмотренный выше для верхнего покрытия 42, например, полисилоксан или эпоксидно-амино-силоксановый материал) наносится способом струйного облива толщиной более 1 микрона, например в диапазоне от 1 до 5 микрон. Защитное покрытие 102 (изготовлено из материала, рассматриваемого выше для защитного покрытия 34, 38, содержащего, например, 85% диоксида кремния и 15% оксида алюминия) наносится способом физического осаждения, например, MSVD, с толщиной в диапазоне от 10 до 500 нм, например от 50 до 200 нм, например от 50 до 150 нм, например 100 нм. Внешнее покрытие 106 (содержащее материал, рассмотренный выше для внешнего покрытия 44, например, покрытия DIAMONDSHIELD®) наносится толщиной более 1 микрона, например в диапазоне от 4 до 5 микрон, прямым ионно-пучковым осаждением или РЧ плазменным осаждением. Формирование защитного покрытия 102 между верхним покрытием 104 и внешним покрытием 106 обеспечивает дополнительную защиту расположенных снизу слоев от химического и/или механического повреждения.

Электрохромный блок 28 (см. фиг.1) может включать в себя любые традиционные электрохромные устройства, меняющие светопроницаемость при подаче или прекращении подачи электрического потенциала. Примеры подходящих электрохромных устройств описаны в патентах США №№6,561,460 и 6,783,099.

На фиг.6 показан другой оконный блок 110. Данный оконный блок 110 аналогичен блоку, показанному на фиг.1, с той лишь разницей, что части 30' и 30” комплексного покрытия 30 сформированы на разных поверхностях. Например, одна часть 30' может быть сформирована на поверхности №1 (поверхность 14), а другая часть 30” может быть сформирована на другой поверхности, например на поверхность №2 (поверхность 16) или поверхности №3 (поверхность 20). По варианту осуществления, показанному на фиг.7, верхнее покрытие 42 и внешнее покрытие 44, как было рассмотрено для первого варианта осуществления по фиг.1, сформированы на внешней поверхности 14 первого слоя 12. Грунтовочный слой 32, необязательное защитное покрытие 34, солнцезащитное покрытие 36, защитное покрытие 38 и другое верхнее покрытие 112 (например, описанное выше верхнее покрытие 42) формируются на внутренней поверхности 16 (или, как вариант, на поверхности 20). Очевидно, что альтернативные верхнее/внешнее покрытие по фигурам 4 и/или 5 также могут использоваться в этом варианте осуществления изобретения. Как вариант, верхнее покрытие 42 и внешнее покрытие 44 могут не использоваться, поэтому покрытия на внешней поверхности 44 отсутствуют. Как вариант, часть 30” комплексного покрытия с солнцезащитным покрытием может наноситься на поверхность №2 или №3, а другая часть 30' может не использоваться.

На фиг.8 показан другой вариант осуществления изобретения. В рассмотренных выше вариантах осуществления первый и второй слои 12, 18 разделены воздушным зазором 26. Однако в варианте 114 осуществления, показанном на фиг.8, слои 12, 18 заламинированы. В данном варианте 114 осуществления первый слой 12 и второй слой 18 скреплены промежуточным слоем 116. Промежуточный слой 116 может быть изготовлен из любого материала и может содержать один или несколько слоев. Промежуточный слой 116 может быть изготовлен из пластика, например из поливинилбутираля, пластифицированного поливинилхлорида или многослойных термопластичных материалов, включая полиэтилентерефталат, полиуретан и т.п. Материалы, подходящие для использования в промежуточном слое, раскрыты, например, включая, но, не ограничиваясь, в патентах США 4,287,107 и 3,762,988. Промежуточный слой 116 скрепляет между собой первый и второй слои, обеспечивает энергопоглощение, уменьшает шум и увеличивает прочность ламинированной конструкции. Промежуточный слой 116 также может быть изготовлен из звукопоглощающего или звукоослабляющего материала, подобного тому, который описан, например, в патенте США №5,796,055. Промежуточный слой 116 может иметь солнцезащитное покрытие, нанесенное или встроенное в него, и также может включать в себя цветной материал, уменьшающий передачу солнечной энергии. По одному из неограничивающих вариантов осуществления толщина промежуточного слоя 116 находится в диапазоне от 0.5 до 1.5 мм, например от 0.75 до 0.8 мм. Как вариант, покрытие 30 может быть разделено, как это было рассмотрено выше со ссылкой на фигуры 6 и 7.

Хотя выше были рассмотрены различные аспекты изобретения, объем изобретения допускает также и другие варианты. Например, верхнее покрытие 42, в том числе, но необязательно, может отсутствовать, а внешнее покрытие 44 может быть нанесено на расположенные снизу слои покрытия (фиг.2) или поверхность слоя (фиг.7). Кроме этого, солнцезащитное покрытие может быть образовано на листе из ПЭТ, который может быть приклеен к одному из слоев при помощи слоя из поливинилбутираля или может быть заламинирован с двумя слоями из поливинилбутираля. Остекление также может включать в себя верхний слой 42 (например, верхний слой из гибридного полимера, как это было рассмотрено выше), нанесенный, например, непосредственно на подложку (изготовленную, в том числе, но не только, из ориентированного акрилового пластика) и внешнее покрытие 44, например покрытие из оксикарбида кремния, например покрытие DIAMONDSHIELD, сформированное, например, непосредственно на верхнем покрытии 42. Солнцезащитное покрытие, например, аналогичное рассмотренному выше, может формироваться и на другой основной поверхности подложки.

Специалистам в данной области техники будет совершенно очевидно, что настоящее изобретение допускает внесение в него изменений, не отходя от концепций, раскрытых в представленном выше описании. Соответственно, подробно рассмотренные здесь конкретные варианты осуществления являются лишь иллюстративными и не ограничивают объем изобретения, которое в полной мере определяется прилагаемой формулой изобретения, а также любыми ее эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЛНЦЕЗАЩИТНОЕ ПОКРЫТИЕ С ВЫСОКИМ КОЭФФИЦИЕНТОМ СОЛНЕЧНОГО ТЕПЛОПОСТУПЛЕНИЯ | 2010 |

|

RU2502688C2 |

| СОЛНЦЕЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ МНОГОСЛОЙНОГО ОСТЕКЛЕНИЯ | 2018 |

|

RU2737153C1 |

| ОТРАЖАЮЩЕЕ СОЛНЦЕЗАЩИТНОЕ ПОКРЫТИЕ И ИЗДЕЛИЕ С ТАКИМ ПОКРЫТИЕМ | 2021 |

|

RU2817179C1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ВКЛЮЧАЮЩИЕ ГРУНТОВОЧНУЮ КОМПОЗИЦИЮ | 2007 |

|

RU2440388C2 |

| ТЕРМООБРАБАТЫВАЕМОЕ ПОКРЫТИЕ С БЛОКИРУЮЩИМ СЛОЕМ С УМЕНЬШЕННЫМ ЦВЕТОВЫМ СДВИГОМ | 2021 |

|

RU2841210C1 |

| СОЛНЦЕЗАЩИТНЫЕ ПОКРЫТИЯ С ЧЕТЫРЬМЯ МЕТАЛЛИЧЕСКИМИ СЛОЯМИ | 2019 |

|

RU2790082C2 |

| УСТРОЙСТВО ЭКРАНИРОВАНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2008 |

|

RU2441759C1 |

| СОЛНЦЕЗАЩИТНЫЕ ПОКРЫТИЯ И СПОСОБЫ ФОРМИРОВАНИЯ СОЛНЦЕЗАЩИТНЫХ ПОКРЫТИЙ | 2018 |

|

RU2768915C2 |

| ПОЛИСИЛОКСАНОВЫЕ ПОКРЫТИЯ С ГИБРИДНЫМИ СОПОЛИМЕРАМИ | 2010 |

|

RU2514939C2 |

| ОТРАЖАЮЩЕЕ ИЗДЕЛИЕ | 2009 |

|

RU2461029C2 |

Изобретение относится к остеклению транспортных средств. Предложено

авиационное остекление, включающее в себя два разнесенных полимерных слоя и комплексное покрытие, обладающее солнцезащитными свойствами. Комплексное покрытие наносится, по меньшей мере, на часть одной или нескольких основных поверхностей и включает в себя первый грунтовочный слой, содержащий силоксан; солнцезащитное покрытие, содержащее металлический и диэлектрический слои; защитное покрытие, содержащее оксид металла; верхнее покрытие, содержащее полисилоксановый матрериал, и внешнее покрытие из оксикарбида кремния. Технический результат - улучшенные солнцезащитные свойства предложенного покрытия по сравнению с известными аналогами, не затрудняющие обзорность пассажиров. 4 н. и 25 з.п. ф-лы, 8 ил., 6 пр.

1. Авиационное остекление, содержащее:

первый полимерный слой, имеющий первую основную поверхность и вторую основную поверхность;

второй полимерный слой, разнесенный от первого слоя и имеющий третью основную поверхность и четвертую основную поверхность; а также

комплексное покрытие, обладающее солнцезащитными свойствами, нанесенное, по меньшей мере, на часть одной или нескольких основных поверхностей, причем комплексное покрытие содержит:

первый грунтовочный слой, сформированный, по меньшей мере, на части одной или нескольких основных поверхностей, который содержит силоксаносодержащий материал;

солнцезащитное покрытие, сформированное, по меньшей мере, на части первого грунтовочного слоя, содержащее, по меньшей мере, один металлический слой и, по меньшей мере, один диэлектрический слой;

защитное покрытие, сформированное, по меньшей мере, на части солнцезащитного покрытия, содержащее, по меньшей мере, один оксид металла;

верхнее покрытие, сформированное, по меньшей мере, на части защитного покрытия, содержащее полисилоксановый материал; а также

внешнее покрытие, сформированное, по меньшей мере, на части верхнего покрытия, содержащее покрытие из оксикарбида кремния.

2. Остекление по п.1, в котором, по меньшей мере, один из первого и второго слоев представляет собой ориентированный акриловый пластик.

3. Остекление по п.1, в котором первый и второй слои разделены воздушным зазором.

4. Остекление по п.1, в котором первый и второй слои заламинированы промежуточным слоем.

5. Остекление по п.1, в котором комплексное покрытие дополнительно содержит внутреннее защитное покрытие, расположенное между первым грунтовочным слоем и солнцезащитным покрытием, а также второй грунтовочный слой, расположенный между защитным покрытием и верхним покрытием.

6. Остекление по п.1, в котором грунтовочный слой содержит эпоксидно-амино-силоксановый материал.

7. Остекление по п.1, в котором солнцезащитное покрытие содержит три или

более слоя металлического серебра, разделенных диэлектрическими слоями.

8. Остекление по п.1, в котором защитное покрытие содержит смесь диоксида кремния и оксида алюминия.

9. Остекление по п.1, в котором комплексное покрытие сформировано, по меньшей мере, на части первой основной поверхности.

10. Остекление по п.1, дополнительно содержащее электрохромный блок, отделенный зазором от второго слоя.

11. Остекление по п.1, в котором верхнее покрытие содержит многослойную конструкцию, имеющую первый слой, содержащий полисилоксановый материал, второй слой, содержащий один или несколько оксидов металлов, и третий слой, содержащий полисилоксановый материал.

12. Остекление по п.1, дополнительно содержащее третье защитное покрытие, расположенное между верхним покрытием и внешним покрытием.

13. Авиационное остекление, содержащее:

первый слой из ориентированного акрилового пластика, имеющий первую основную поверхность и вторую основную поверхность;