Область техники

Настоящее изобретение относится к регистрирующим листам, например регистрирующим листам на бумажной основе, имеющим улучшенное качество печати. Изобретение также относится к способам изготовления и способам использования регистрирующих листов. Хотя они подходят для использования в любом процессе печати, регистрирующие листы особенно подходят для процессов струйной печати.

Описание уровня техники

Бумажные основы, имеющие так называемую структуру "двутавровой балки", разработаны недавно и по сообщениям имеют улучшенную объемную жесткость и/или высокую размерную стабильность. Смотрите, например, патентную заявку США 2004/0065423, опубликованную 8 апреля 2004 г., в которой раскрыт трехслойный лист с двутавровой структурой, который имеет целлюлозный центральный слой и верхний и нижний слои из покрытий, пропитанных крахмалом в клеильном прессе. Смотрите также патентную заявку США 2008/0035292, опубликованную 14 февраля 2008 г., в которой раскрыты бумажные основы, имеющие высокую размерную стабильность при высокой проклейке поверхности и низкой внутренней проклейке.

Хлорид кальция в настоящее время используют в струйных средствах регистрации для улучшения плотности струйной печати и времени высыхания. Смотрите, например, патентную заявку США 2007/0087138, опубликованную 19 апреля 2007 г., в которой раскрыт регистрирующий лист с улучшенным временем высыхания изображения, который содержит растворимые в воде соли двухвалентных металлов. В струйных средствах регистрации используются другие соли металлов. В патенте США 4,381,185 раскрыта бумага, которая содержит многозарядные катионы металлов. В патенте США 4,554,181 раскрыт регистрирующий лист для струйной печати, имеющий регистрирующую поверхность, которая содержит соль многовалентного металла. В патенте США 6,162,328 раскрыта проклейка бумаги для основы для струйной печати, которая включает катионные соли металлов. В патенте США 6,207,258 раскрыт состав для обработки поверхности основы для струйной печати, который содержит соль двухвалентного металла. В патенте США 6,880,928 раскрыта бумага регистрирующей основы для струйной печати, имеющая покрытие, которое включает соль многовалентного металла. Авторы настоящего изобретения выяснили, что использование хлорида кальция может быть проблематичным. Высокие уровни хлорида кальция могут создавать проблемы с прохождением в бумагоделательных машинах; хлорид кальция нежелательно гасит оптические осветлители на основе стильбена, которые часто используют в клеильном прессе, и хлорид кальция влияет на рН составов, используемых в клеильных прессах. Крахмалы, используемые в клеильном прессе, требуют узкого диапазона значений рН, чтобы быть эффективными: слишком высокий рН может приводить к пожелтению крахмала; слишком низкий рН может вызывать осаждение и гелеобразование крахмала. Хлорид кальция также может взаимодействовать с другими химическими веществами, которые используются в мокрой части, когда бумагу измельчают или перерабатывают.

Таким образом, существует потребность в регистрирующем листе, который сохраняет улучшенную плотность струйной печати и другие преимущества, но который лишен проблем прохождения и влияния на композиции, связанные с наличием хлорида кальция.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Вышеуказанные и другие проблемы решаются настоящим изобретением. Что удивительно, авторы настоящего изобретения выяснили, что регистрирующий лист, содержащий по меньшей мере одну растворимую в воде соль двухвалентного металла и двутавровую структуру имеет значительно улучшенный объем цветового охвата, плотность струйной печати и несколько других преимуществ, упомянутых в настоящем документе. Эти преимущества нельзя было прогнозировать. Без привязки к теории мы полагаем, что эффективная поверхностная концентрация растворимых в воде солей двухвалентных металлов увеличивается при двутавровой структуре, и повышенная эффективная поверхностная концентрация в сочетании с двутавровой структурой позволяет уменьшить общее количество добавок в регистрирующий лист без ущерба для его характеристик. Другие преимущества включают уменьшенный перенос краски сразу же после печати, повышенную плотность черного изображения и улучшенную резкость краев изображения при печати пигментными красками.

Один вариант осуществления настоящего изобретения желательно достигает равной или лучшей плотности печати и времени высыхания при намного более низких уровнях солей металлов. В одном варианте осуществления настоящего изобретения используются меньшие количества соли металла, такой как хлорид кальция; достигнуты улучшенные параметры работы бумагоделательной машины, и желаемо уменьшено взаимодействие с другими химикатами при изготовлении бумаги. Другими преимуществами настоящего изобретения являются уменьшенные количества добавок в бумагоделательной машине, что улучшает параметры работы бумагоделательной машины и снижает расходы без ущерба для эксплуатационных характеристик.

В другом варианте осуществления авторы настоящего изобретения выяснили, что добавление поверхностных пигментов, таких как молотый карбонат кальция (МКК), осажденный карбонат кальция (ОКК) и другие, синергически улучшает объем цветового охвата и время высыхания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Различные варианты осуществления настоящего изобретения описаны в связи с прилагаемыми чертежами, на которых:

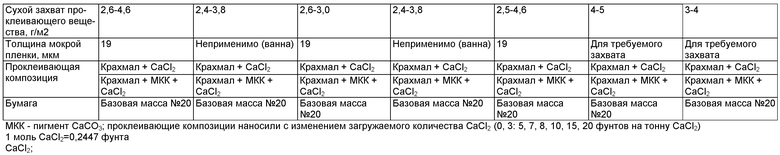

На Фиг.1 показано оцененное с использованием оптического микроскопа проникновение крахмала в сравнительный и иллюстративный варианты осуществления настоящего изобретения.

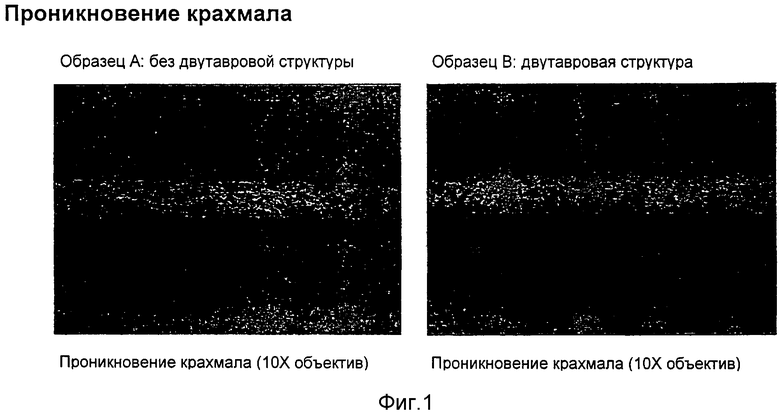

На Фиг.2 показано оцененное с использованием оптического микроскопа проникновение крахмала в двутавровую структуру для иллюстративных вариантов осуществления в примерах.

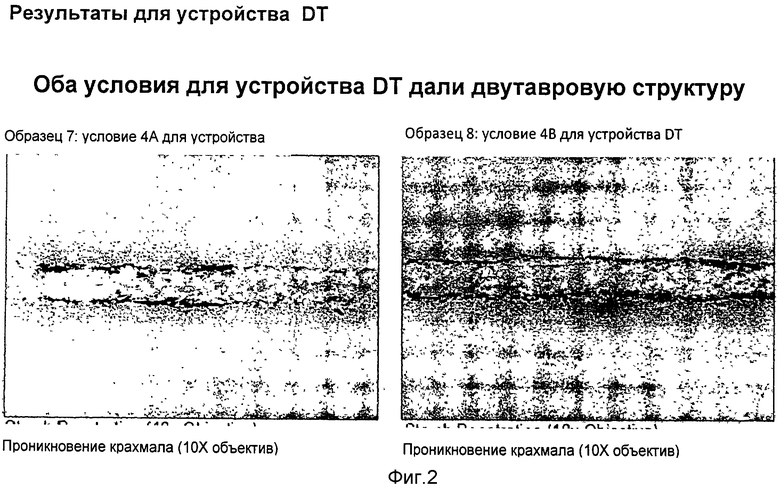

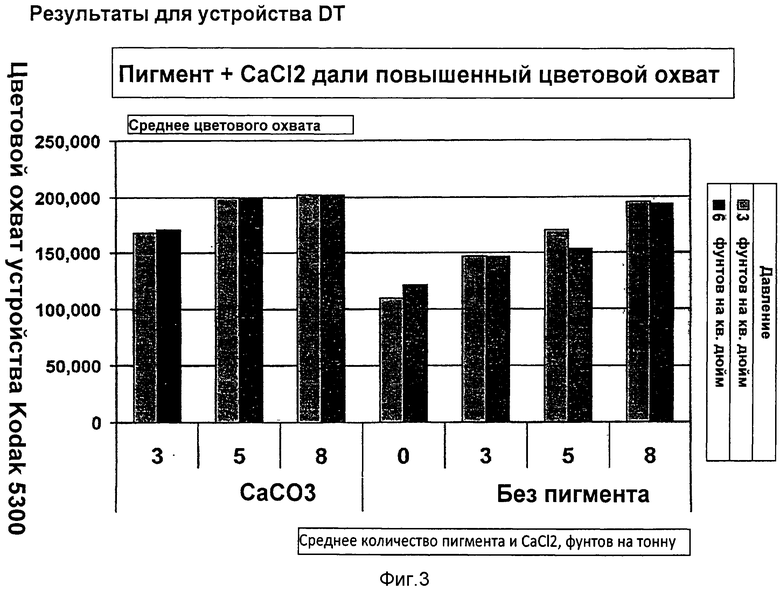

Фиг.3 - график, показывающий результаты цветового охвата для иллюстративных пигментированных и не пигментированных вариантов осуществления при разных давлениях контактных зон, загруженных количествах пигментов и загруженных количествах солей двухвалентных металлов.

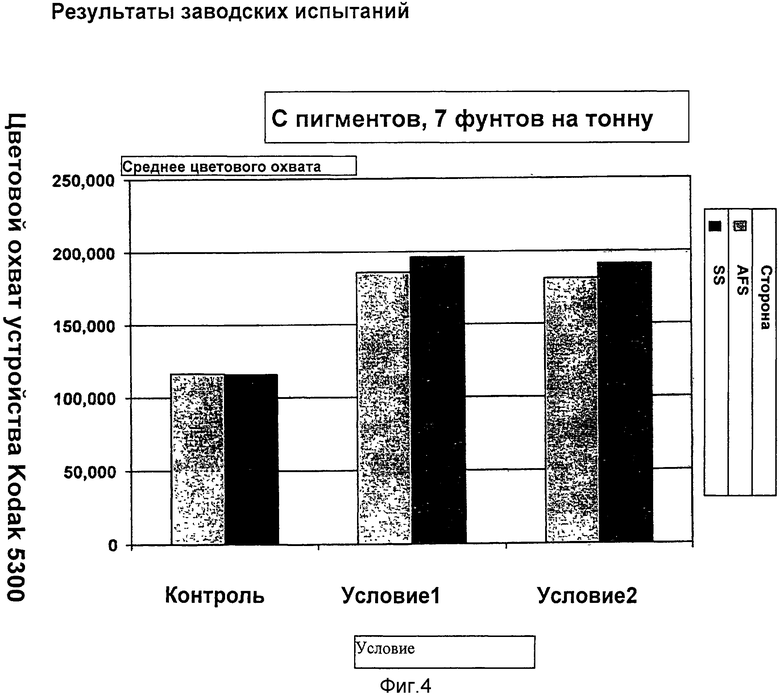

Фиг.4 - график, показывающий результаты цветового охвата для иллюстративного и сравнительного вариантов осуществления в примерах.

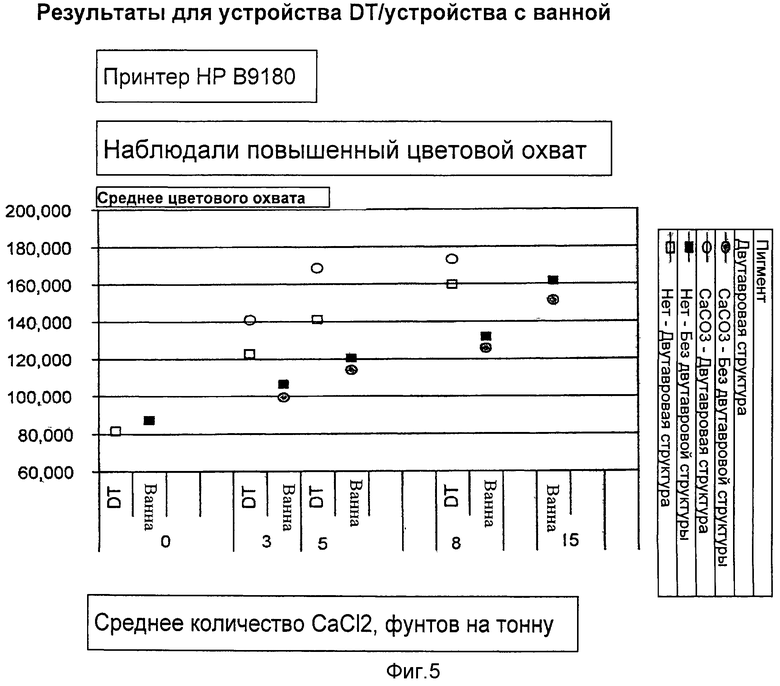

Фиг.5 - график, показывающий среднее значение цветового охвата по оси у для сравнительного и иллюстративного вариантов осуществления в примерах.

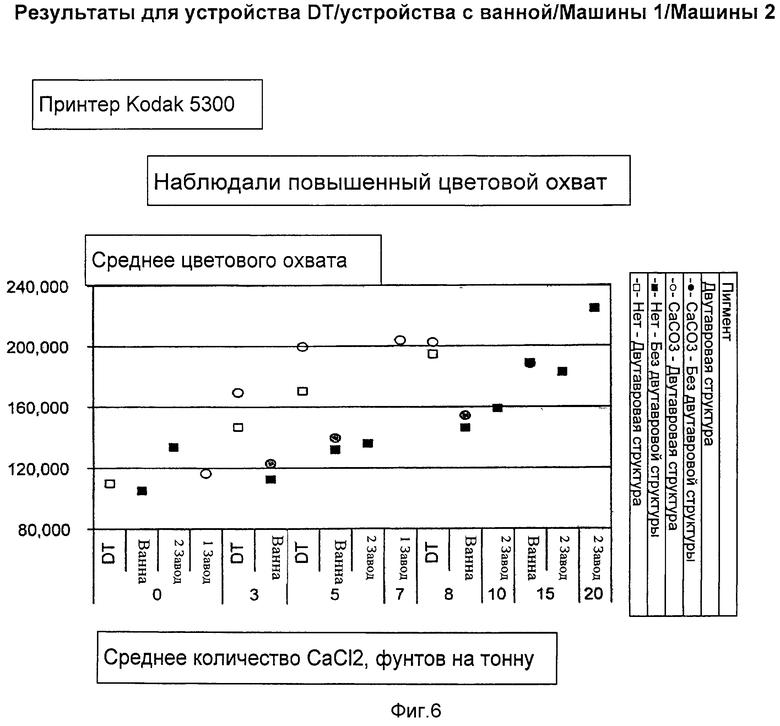

Фиг.6 - график, показывающий среднее значение цветового охвата по оси у для сравнительного и иллюстративного вариантов осуществления в примерах.

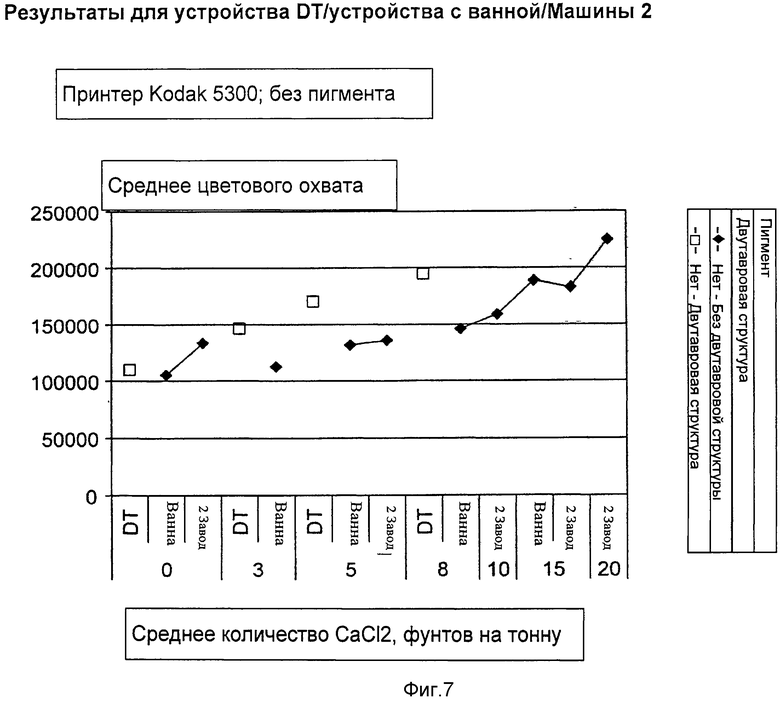

Фиг.7 - график, показывающий среднее значение цветового охвата по оси у для сравнительного и иллюстративного не пигментированных вариантов осуществления в примерах.

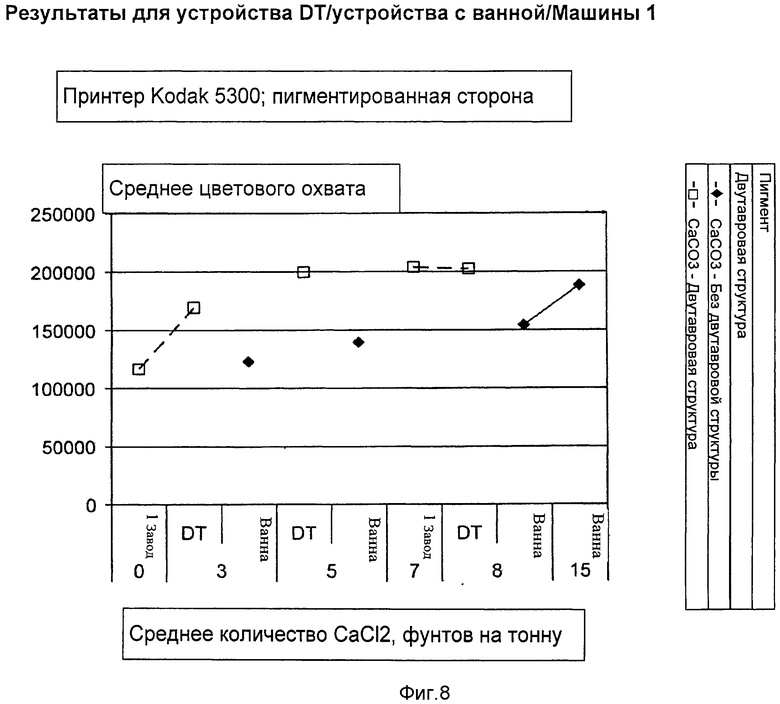

Фиг.8 - график, показывающий среднее значение цветового охвата по оси у для сравнительного и иллюстративного содержащих пигмент вариантов осуществления в примерах.

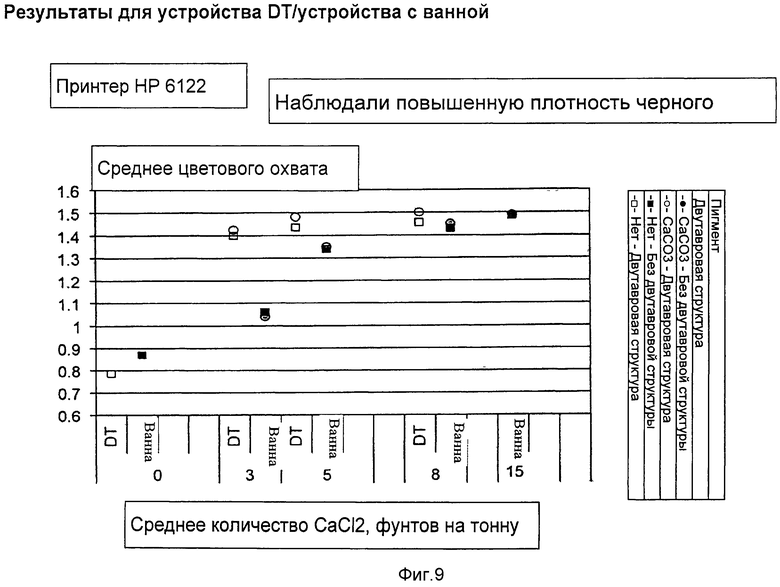

Фиг.9 - график, показывающий среднее значение плотности черного по оси y для сравнительного и иллюстративного содержащего и не содержащего пигмент вариантов осуществления в примерах.

Фиг.10 - график, показывающий среднее значение плотности черного по оси у для сравнительного и иллюстративного содержащего и не содержащего пигмент вариантов осуществления в примерах.

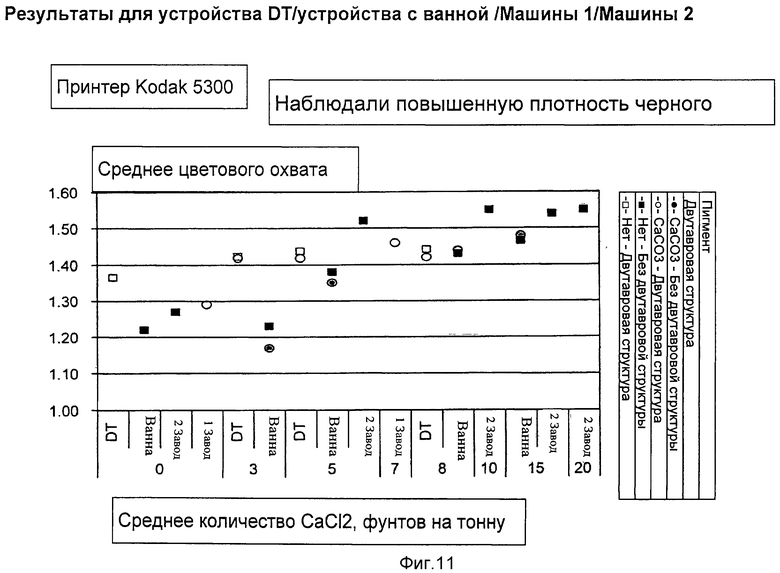

Фиг.11 - график, показывающий среднее значение плотности черного по оси у для сравнительного и иллюстративного содержащего и не содержащего пигмент вариантов осуществления в примерах.

Фиг.12 - график, показывающий среднее значение цветового охвата по оси у для сравнительного и иллюстративного содержащего и не содержащего пигмент вариантов осуществления в примерах.

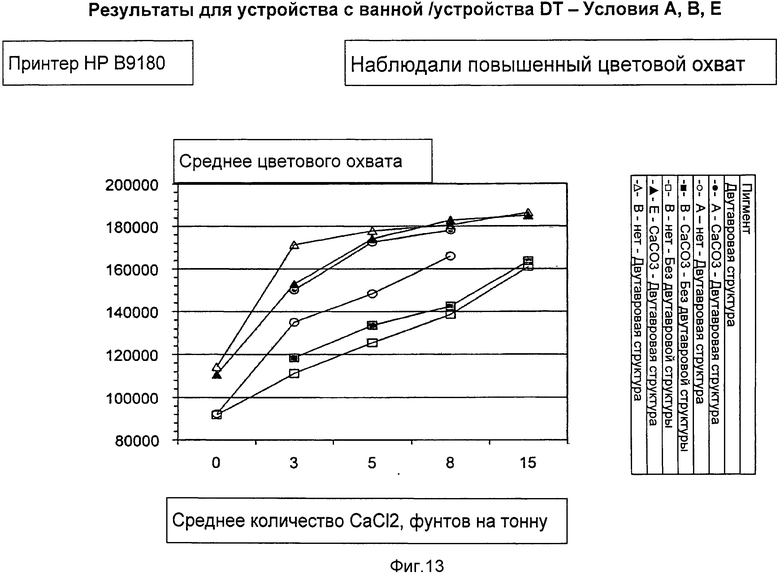

Фиг.13 - график, показывающий среднее значение цветового охвата по оси у для сравнительного и иллюстративного содержащего и не содержащего пигмент вариантов осуществления в примерах.

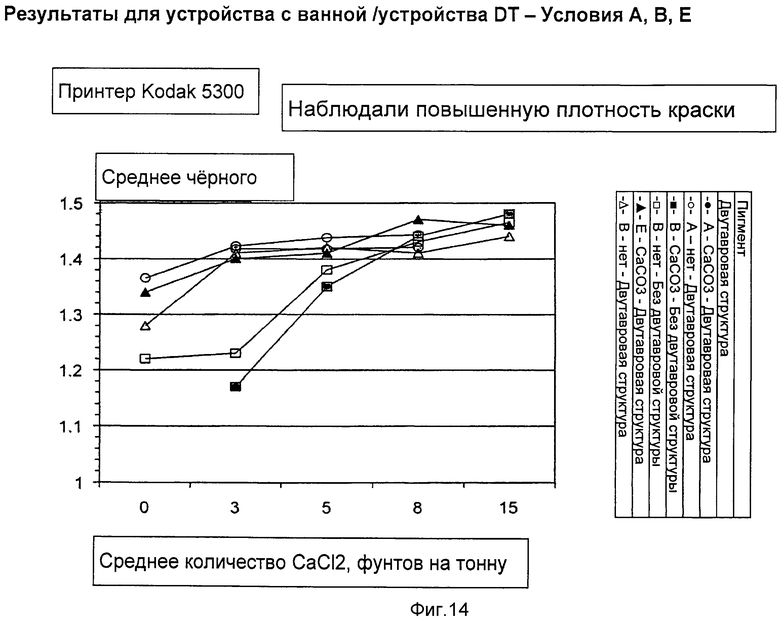

Фиг.14 - график, показывающий среднее значение плотности черного/плотности струйной печати по оси у для сравнительного и иллюстративного содержащего и не содержащего пигмент вариантов осуществления в примерах.

Фиг.15 - график, показывающий среднее значение плотности черного/плотности краски по оси у для сравнительного и иллюстративного содержащего и не содержащего пигмент вариантов осуществления в примерах.

ПОДРОБНОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Авторы настоящего изобретения нашли способ достичь равных или улучшенных плотности печати/времени высыхания при гораздо более меньших объемах добавок, в некоторых случаях на уровнях применения (поглощение = фунтов на тонну), которые составляют от половины до трети от объемов, обычно используемых в клеильном прессе. Авторы настоящего изобретения к удивлению обнаружили, что эффективная поверхностная концентрация растворимых в воде солей двухвалентных металлов, например хлорида кальция, может быть сохранена или повышена путем введения содержащего соль клея в двутавровую структуру. Также было обнаружено, что дальнейшее добавление поверхностных пигментов, таких как МКК, ОКК и др., синергично улучшает объем цветового охвата и время высыхания.

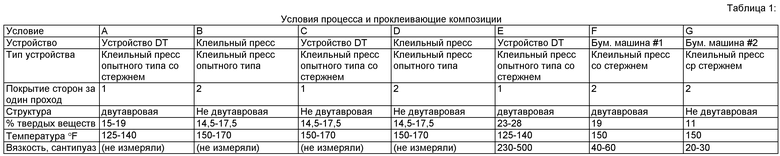

Формирование двутавровой структуры лучше всего осуществлять в дозируемом клеильном прессе, таком как с дозирующим шабером, обычно с использованием композиций с высоким содержанием твердых веществ, шаберами меньшего объема для контроля выщипывания и оптимальным давлением зоны контакта для предотвращения сжатия бумаги. Таким способом удобно контролировать нанесения клеящего вещества и поддерживать целостность двутавровой структуры.

Повышенное содержание твердых частиц, более низкое поглощение или повышенная вязкость композиции клеильного пресса позволяет изменять давление в зонах контактов с меньшим воздействием.

Регистрирующий лист может содержать "эффективное количество" растворимой в воде соли двухвалентного металла в контакте по меньшей мере с одной поверхностью основы. Используемый здесь термин "эффективное количество" определяет количество, которого достаточно для формирования двутавровой структуры с подходящим клеящим веществом или для улучшения времени высыхания изображения. Это общее количество растворимой в воде соли двухвалентного металла в основе может изменяться в широких пределах при условии, что сохраняется или достигается желательная двутавровая структура. Обычно это количество составляет по меньшей мере 0,02 г/м2, хотя можно использовать более низкие или более высокие величины. Количество растворимой в воде соли двухвалентного металла предпочтительно составляет приблизительно от 0,04 г/м2 до 3 г/м2, включая все значения и поддиапазоны между этими значениями, включая 0,04, 0,05, 0,06, 0,07, 0,08, 0,09, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1, 1,5, 2, 2,5 и 3 г/м2 или любое сочетание, и наиболее предпочтительно приблизительно от 0,04 г/м2 до 2,0 г/м2. В лучших вариантах осуществления количество растворимой в воде соли двухвалентного металла предпочтительно составляет приблизительно от 0,04 г/м2 до 1,0 г/м2. При осуществлении настоящего изобретения на практике может быть использована любая растворимая в воде соль двухвалентного металла. Подходящие растворимые в воде соли двухвалентного металла включают, без ограничения, соединения, содержащие двухвалентный кальций, магний, барий, цинк или любое их сочетание. Противоположные ионы (анионы) могут быть простыми или сложными и могут изменяться в широких пределах. Примерами таких материалов являются хлорид кальция, хлорид магния и ацетат кальция. Предпочтительными растворимыми в воде солями двухвалентного металла для практического осуществления настоящего изобретения являются растворимые в воде соли кальция, особенно хлорид кальция. В одном варианте осуществления солью двухвалентного металла может быть соль минеральной или органической кислоты с двухвалентным катионом металла или их сочетание. В одном варианте осуществления растворимая в воде соль металла может включать галоид, нитрат, хлорат, перхлорат, сульфат, ацетат, карбоксилат, гидроксид, нитрит и т.п. или их сочетания с кальцием, магнием, барием, цинком (II) и т.п. или их сочетания. Некоторые примеры солей двухвалентных металлов включают, без ограничения, хлорид кальция, хлорид магния, бромид магния, бромид кальция, хлорид бария, нитрат кальция, нитрат магния, нитрат бария, ацетат кальция, ацетат магния, ацетат бария, ацетат кальция-магния, пропионат кальция, пропионат магния, пропионат бария, формиат кальция, 2-этилбутанат кальция, нитрит кальция, гидроксид кальция, хлорид цинка, ацетат цинка и их сочетания.

Возможны смеси или сочетания солей двухвалентных металлов, разных анионов или и тех, и других. Относительная масса катиона двухвалентного металла в соли двухвалентного металла может быть при желании максимально увеличена по отношению к аниону в соли, чтобы обеспечить повышенную эффективность на основе общей массы примененной соли. Следовательно, по этой причине, например, хлорид кальция предпочтительнее чем бромид кальция. Равные характеристики свойств печати ожидаются, когда в бумаге присутствуют одинаковые дозы катионов двухвалентных металлов в солях двухвалентных металлов, выраженные в молях.

В одном варианте осуществления соль двухвалентного металла растворима в количестве, используемом в водной композиции для проклейки. В одном варианте осуществления она растворима при рН приблизительно от 6 до 9. Водная проклеивающая среда может быть в форме водного раствора, эмульсии, дисперсии, латекса, коллоидного состава, и используемый здесь термин "эмульсия", в обычном значении в данной области, означает или дисперсию типа жидкость-в-жидкости или типа твердое вещество-в-жидкости, а также латексную или коллоидную композицию.

В одном варианте осуществления растворимость соли двухвалентного металла в воде может изменяться от немного или умеренно растворимой до растворимой, измеренной на насыщенном водном растворе соли двухвалентного металла при комнатной температуре. Растворимость в воде может составлять от 0,01 моль/л и выше. Этот диапазон включает все значения и поддиапазоны, включая 0,01, 0,05, 0,1, 0,5, 1, 1,5, 2, 5, 7, 10, 15, 20, 25 моль/л и выше. В одном варианте осуществления, растворимость соли двухвалентного металла в воде составляет 0,1 моль/л или выше.

Бумажная основа содержит некоторое множество целлюлозных волокон. Тип целлюлозного волокна не критичен, и можно использовать любое такое волокно, известное или подходящее для использования при изготовлении бумаги. Например, основа может быть изготовлена из волокон древесной массы, полученной из лиственных деревьев, хвойных деревьев или сочетания лиственных и хвойных деревьев. Волокна могут быть подготовлены для использования в композиции для изготовления бумаги путем одной или нескольких известных операций варки, облагораживания и/или беления, например, известными механическими, термомеханическими, химическими и/или полухимическими и/или другими хорошо известными способами получения древесной массы. Используемый здесь термин "лиственные целлюлозы" включает волокнистые массы, полученные из древесной массы лиственных деревьев (покрытосемянных растений), таких как береза, дуб, бук, клен и эвкалипт. Используемый здесь термин "хвойные целлюлозы" включает волокнистые массы, полученные из древесной массы хвойных деревьев (голосемянных растений), таких как различные пихты, ели и сосны, например сосна ладанная, сосна карибская, ель колючая, пихта бальзамическая и дугласовая пихта. В некоторых вариантах осуществления по меньшей мере часть волокон древесной массы может быть произведена из недревесных травянистых растений, включая, но без ограничения, кенаф, коноплю, джут, лен, сизаль или абаку, хотя правовые ограничения и другие соображения могут сделать использование конопли и других источников волокон непрактичными или невозможными. Можно использовать беленые или небеленые волокна. Также для использования подходят переработанные волокна.

Бумажная основа может содержать от 1 до 99 мас.% целлюлозных волокон от совокупной массы основы. В одном варианте осуществления бумажная основа может содержать от 5 до 95 мас.% целлюлозных волокон от совокупной массы основы. Эти значения включают все значения и поддиапазоны между ними, например, 1, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 99 мас.%.

Бумажная основа может по выбору содержать от 1 до 100 мас.% целлюлозных волокон из хвойных видов от общего количества целлюлозных волокон в бумажной основе. В одном варианте осуществления бумажная основа может содержать от 0 до 60 мас.% целлюлозных волокон из лиственных видов от совокупного количества целлюлозных волокон в бумажной основе. Эти значения включают 1, 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мас.% и все диапазоны и поддиапазоны в них от совокупного количества целлюлозных волокон в бумажной основе.

В одном варианте осуществления бумажная основа может альтернативно или перекрывающе содержать от 0,01 до 99 мас.% волокон из лиственных видов от совокупной массы бумажной основы. В другом варианте осуществления бумажная основа может содержать от 10 до 60 мас.% волокон из лиственных видов от совокупной массы бумажной основы. Эти диапазоны включают все значения и поддиапазоны в них. Например, бумажная основа может содержать не более чем 0,01, 0,05, 0,1, 0,2, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85,90,95 и 99 мас.% хвойных волокон от совокупной массы бумажной основы.

Все или часть хвойных волокон могут по выбору быть получены из хвойных видов, имеющих канадскую стандартную степень помола (CSF) от 300 до 750. В одном варианте осуществления бумажная основа содержит волокна из хвойного вида с CSF от 400 до 550. Эти диапазоны включают все значения и поддиапазоны между ними, например, 300, 310, 320, 330, 340, 350, 360, 370, 380, 390, 400, 410, 420, 430, 440, 450, 460, 470, 480, 490, 500, 510, 520, 530, 540, 550, 560, 570, 580, 590, 600, 610, 620, 630, 640, 650, 660, 670, 680, 690, 700, 710, 720, 730, 740 и 750 CSF. Канадскую стандартную степень помола измеряют стандартным методом TAPPI Т-227.

Бумажная основа может по выбору содержать от 1 до 100 мас.% целлюлозных волокон из хвойных видов от совокупного количества целлюлозных волокон в бумажной основе. В одном варианте осуществления бумажная основа может содержать от 30 до 90 мас.% целлюлозных волокон из хвойных видов от совокупного количества целлюлозных волокон в бумажной основе. Эти диапазоны включают 1, 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75. 80, 85, 90, 95 и 100 мас.% и все значения и поддиапазоны в них от совокупного количества целлюлозных волокон в бумажной основе.

В одном варианте осуществления бумажная основа может альтернативно или перекрывающе содержать от 0,01 до 99 мас.% волокон из лиственных видов от совокупной массы бумажной основы. В другом варианте осуществления бумажная основа может альтернативно или перекрывающе содержать от 60 до 90 мас.% волокон из лиственных видов от совокупной массы бумажной основы. Эти диапазоны включают все значения и поддиапазоны между ними, включая не более чем 0,01, 0,05, 0,1, 0,2, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, и 99 мас.% от совокупной массы бумажной основы.

Все или часть лиственных волокон может быть по выбору получена из лиственных видов с канадской стандартной степенью помола от 300 до 750. В одном варианте осуществления бумажная основа может содержать волокна из лиственных видов, имеющих значения CSF от 400 до 550. Эти диапазоны включают 300, 310, 320, 330, 340, 350, 360, 370, 380, 390, 400, 410, 420, 430, 440, 450, 460, 470, 480, 490, 500, 510, 520, 530, 450, 550, 560, 570, 580, 590, 600, 610, 620, 630б 640, 650, 660, 670, 680, 690, 700, 710, 720, 730, 740 и 750 CSF и все диапазоны и поддиапазоны в них. Бумажная основа может по выбору содержать менее облагороженные волокна, например, менее облагороженные хвойные волокна, менее облагороженные лиственные волокна, или и те, и другие. Возможны сочетания менее облагороженных и более облагороженных волокон. В одном варианте осуществления бумажная основа содержит волокна, которые по меньшей мере на 2% менее облагороженные чем волокна, используемые в традиционных бумажных основах. Этот диапазон включает все значения и поддиапазоны между ними, включая по меньшей мере 2, 5, 10, 15 и 20%. Например, если традиционная бумага содержит волокна, хвойные и/или лиственные, имеющие Канадскую стандартную степень помола 350, то в одном варианте осуществления бумажная основа может содержать волокна, имеющие CSF 385 (т.е. облагороженные на 10% меньше, чем традиционные), и все-таки иметь характеристики подобные, если не лучше, чем у традиционной бумаги. Неограничивающие примеры некоторых эксплуатационных качеств бумажной основы описаны ниже. Примеры некоторых уменьшений в облагораживании лиственных и/или хвойных волокон включают, но без ограничения: 1) с 350 до по меньшей мере 385 CSF; 2) с 350 до по меньшей мере 400 CSF; 3) с 400 до по меньшей мере 450 CSF и 4) с 450 до по меньшей мере 500 CSF. В некоторых вариантах осуществления уменьшение в облагораживании волокон может составлять по меньшей мере 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 и 25% по сравнению с волокнами в традиционных бумажных основах.

Если бумажная основа содержит лиственные и хвойные волокна, их массовое отношение может по выбору колебаться от 0,001 до 1000. В одном варианте осуществления отношение лиственных/хвойных волокон может составлять от 90/10 до 30/60. Эти диапазоны включают все значения и поддиапазоны между ними, включая 0,001, 0,002, 0,005, 0,01, 0,02, 0,05, 0,1, 0,2, 0,5, 1, 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 200, 300, 400, 500, 600, 700, 800, 900 и 1000.

Хвойные волокна, лиственные волокна или и те, и другие могут быть по выбору модифицированы физическими и/или химическими способами. Примеры физических способов включают, но без ограничения, электромагнитные и механические способы. Примеры электрических модификаций включают, но без ограничения, способы, в которых волокна контактируют с источником электромагнитной энергии, например светом и/или электрическим током. Примеры механических модификаций включают, но без ограничения, способы, в которых с волокнами контактирует неодушевленный объект. Примеры таких неодушевленных объектов включают объекты с острыми и/или тупыми кромками. Таким способы также включают, например, резку, растирание, измельчение, прокалывание и т.п. и их сочетания.

Неограничивающие примеры химических модификаций включают традиционные способы обработки волокон, такие как сшивание и/или осаждение на них комплексов. Другие примеры подходящих модификаций волокон включают способы, описанные в патентах США №6592717, 6592712, 6582557, 6579415, 6579414, 6506282, 6471824, 6361651, 6146494, Н1704, 5731080, 5698688, 5698074, 5667637, 5662773, 5531728, 5443899, 5360420, 5266250, 5209953, 5160789, 5049235, 4986882, 4496427, 4431481, 4174417, 4166894, 4075136 и 4022965, все содержимое которых включено в настоящий документ самостоятельно путем ссылки. Другие примеры подходящих модификаций волокон можно найти в патентных заявках США №60/654,712 от 19 февраля 2005 г. и 11/358,543 от 21 февраля 2006, которые могут включать добавление оптических осветлителей, как сказано в них, все содержимое которых включено в настоящий документ самостоятельно путем ссылки.

Бумажная основа может по выбору включать "мелочь". Волокна "мелочи" - это волокна, средняя длина которых не превышает 100 мкм. Источниками "мелочи" могут быть волокна SaveAll, оборотные потоки, потоки брака, потоки забракованных волокон и их сочетания. Количество "мелочи", присутствующей в бумажной основе может быть изменено, например, путем регулировки скорости добавления потоков в процессе производства бумаги. В одном варианте осуществления среднее значение длины мелочи не превышает 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мкм, включая все диапазоны и поддиапазоны в них.

Если они используются, волокна "мелочи" могут присутствовать в бумажной основе вместе с лиственными волокнами, хвойными волокнами или и теми, и другими.

Бумажная основа может по выбору содержать от 0,01 до 100 мас.% мелочи от совокупной массы бумажной основы. В одном варианте осуществления бумажная основа может содержать от 0,01 до 50 мас.% мелочи от совокупной массы основы. Эти диапазоны включают все значения и поддиапазоны между ними, включая не более чем 0,01, 0,05, 0,1, 0,2, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мас.% мелочи от совокупной массы бумажной основы.

В одном варианте осуществления бумажная основа может альтернативно или перекрывающе содержать от 0,01 до 100 мас.% мелочи от совокупной массы волокон в бумажной основе. Этот диапазон включает все значения и поддиапазоны между ними, включая не более чем 0,01, 0,05, 0,1, 0,2, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мас.% мелочи от совокупной массы волокон в бумажной основе.

Регистрирующий лист содержит по меньшей мере одно проклеивающее вещество, которое взаимодействует с бумажной основой для формирования двутавровой структуры. Поскольку оно содержит по меньшей мере одну растворимую в воде соль двухвалентного металла, проклеивающее вещество практически не ограничено, и можно использовать любое проклеивающее вещество, применяемое в производстве бумаги. Проклеивающее вещество может быть химически активным, химически неактивным или сочетанием неактивного и активного. Проклеивающее вещество может, по выбору, придавать бумажной основе влаго- или водостойкость в разной степени. Неограничивающие примеры проклеивающих веществ содержатся в публикации "Справочник инженера-технолога целлюлозно-бумажного производства (Handbook for Pulp и Paper Technologists)", G.A. Smook (1992), Angus Wilde Publications, которая включена в настоящий документ в полном объеме путем ссылки. Предпочтительно, проклеивающее вещество является поверхностным проклеивающим веществом. Предпочтительными примерами проклеивающих веществ являются крахмал, димер алкилкетена (AKD), димер алкенилкетена (ALKD), алкенилянтарный ангидрид (ASA), ASA/ALKD, стирол-акриловая эмульсия (SAE), поливиниловый спирт (PVOH), поливиниламин, альгинат, карбоксиметилцеллюлоза и т.д. Однако можно использовать любое проклеивающее вещество. Смотрите, например, проклеивающие вещества, раскрытые в патенте США №6,207,258, все содержание которого включено в настоящий документ путем ссылки. В данной области известны многие химические неактивные проклеивающие вещества. Примеры включают, без ограничения, химически неактивную полимерную эмульсию для проклейки поверхности BASOPLAST® 335D, выпускаемую BASF Corporation (Maунтин Олив, Нью-Джерси), эмульсию сополимера винилацетата и бутилакрилата FLEXBOND® 325, выпускаемую Air Products and Chemicals, Inc. (Трекслертаун, Пенсильвания) и химически неактивные проклеивающие вещества PENTAPR1NT® (раскрытые, например, в опубликованной международной патентной заявке WO № 97/45590, опубликованной 4 декабря 1997 г., соответствующей патентной заявке США, серийный номер 08/861,925, поданной 22 мая 1997 г., все содержание которой включено в настоящий документ путем ссылки), от имени Hercules Incorporated (Уилмингтон, Делавэр).

Для изготовления бумаги в щелочных условиях производства можно использовать проклеивающие вещества на основе димеров алкилкетена (AKD) или димеров алкенилкетена (ALKD) или мультимеров и алкенилянтарного ангидрида (ASA). Также можно применить сочетания этих и других проклеивающих веществ. Димеры кетена как проклеивающие вещества для производства бумаги хорошо известны. AKD, содержащие одно Р-лактоновое кольцо, обычно получают димеризацией алкилкетенов, изготовленных из двух хлоридов жирных кислот. Коммерческие проклеивающие вещества на основе димеров алкилкетена часто получают из пальмитиновой и/или стеариновой жирных кислот, например, проклеивающие вещества Негеоп® и Aquapel® (оба от Hercules Incorporated).

Проклеивающие вещества на основе димеров алкенилкетена также доступны в продаже, например проклеивающие вещества Precis® (Hercules Incorporated).

В патенте США №4,017,431, все содержание которого включено в настоящий документ путем ссылки, приведено неограничивающее иллюстративное раскрытие проклеивающих веществ AKD в смеси с воском и растворимыми в воде катионными смолами.

Как проклеивающие вещества также можно использовать мультимеры кетена, содержащие более одного р-лактонового кольца.

Проклеивающие вещества, полученные из смеси моно- и дикарбоновых кислот, раскрыты как проклеивающие вещества для бумаги в не прошедших экспертизу патентных заявках Японии №168991/89 и 168992/89.

В опубликованной европейской патентной заявке №0629741 А1 раскрыты димер и смеси мультимеров алкилкетена как проклеивающие вещества для бумаги, используемой в скоростных машинах для обработки с обращением и репрографии. Мультимеры алкилкетена получают путем реакции монокарбоновой кислоты с молярным избытком, обычно жирной кислоты, с дикарбоновой кислотой. Эти мультимерные соединения твердеют при 25°С.

В опубликованной европейской патентной заявке №0666368 А2 и в патенте США №5,685,815 (Ботторфф и др.), все содержание которых включено в настоящий документ путем ссылки, раскрыта бумага для скоростных или репрографических операций с димер и/или мультимером алкенилкетена как проклеивающим веществом, которая внутри проклеена алкилом или проклеивающим веществом. Предпочтительные 2-оксетаноновые мультимеры получены при отношениях жирной кислоты с дикислотой в диапазоне от 1:1 до 3,5:1.

Коммерческие проклеивающие вещества на основе ASA являются дисперсиями или эмульсиями материалов, которые могут быть получены реакцией малеинового ангидрида с олефином (С14-С18).

Примеры гидрофобных кислотных ангидридов, используемых как проклеивающие вещества для бумаги, включают:

(i) ангидрид смоляной кислоты (смотрите патент США №3,582,464, все содержание которого включено в настоящий документ путем ссылки);

(ii) ангидриды, имеющие структуру (I):

где каждый R - такой же или другой углеводородный радикал; и

(iii) циклические ангидриды дикарбоновой кислоты, имеющие структуру (II):

где R' - радикал диметилена или триметилена, и R'' - углеводородный радикал. Некоторые примеры ангидридов формулы (I) включают миристоиловый ангидрид, пальмитоиловый ангидрид, олеоиловый ангидрид и стеароиловый ангидрид. Примерами замещенных циклических ангидридов дикарбоновой кислоты, подпадающих под формулу (II), являются замещенные янтарный и глутаровый ангидриды, i- и n-октадеценилянтарный ангидрид; i- и n-гексадеценилянтарный ангидрид; i- и n-тетрадеценил янтарный ангидрид, додецилянтарный ангидрид; деценилянтарный ангидрид; эктенилянтарный ангидрид и гептилглутаровый ангидрид.

Другие примера химически неактивных проклеивающих веществ включают полимерную эмульсию, эмульсию катионного полимера, эмульсию амфотерного полимера, эмульсию полимера, в котором по меньшей мере один мономер выбирают из группы, включающей стирол, a-метилстирол, акрилат с эфирным заместителем с 1-13 атомами углерода, метакрилат, имеющий эфирный заместитель с 1-13 атомами углерода, акрилонитрил, метакрилонитрил, винилацетат, этилен и бутадиен; и по выбору включающей акриловую кислоту, метакриловую кислоту, малеиновый ангидрид, сложные эфиры малеинового ангидрида или их смеси, с кислотным числом меньше 80, и их смеси. По желанию, полимерную эмульсию можно стабилизировать стабилизирующим веществом, предпочтительно включая деградированный крахмал, такой как раскрыт, например, в патентах США №4,835,212, 4,855,343 и 5,358,998, все содержание каждого из которых включено в настоящий документ путем ссылки. По желанию можно использовать полимерную эмульсию, в которой полимер имеет температуру стеклования от -15°С до 50°С.

Для традиционных условий изготовления бумаги с кислым рН можно использовать химически неактивные проклеивающие вещества в форме диспергированных смоляных проклеивающих веществ. Диспергированные смоляные проклеивающие вещества хорошо известны. Неограничивающие примеры смоляных проклеивающих веществ раскрыты, например, в патентах США №3,966,654 и 4,263,182, все содержание каждого из которых включено в настоящий документ путем ссылки.

Смола может быть модифицированной или немодифицированной, диспергируемой или эмульгируемой смолой, подходящей для проклейки бумаги, включая неусиленную смолу, усиленную смолу и расширенную смолу, а также смоляные сложные эфиры, и их смеси. Используемый здесь термин "смола" означает любую из этих форм диспергированной смолы, подходящей в качестве проклеивающего вещества.

Смола в дисперсной форме конкретно не ограничена, и можно использовать любой из имеющихся в продаже типов смолы, такой как древесная смола, живичная канифоль, смола талового масла и смеси любых двух или больше смол в их сыром или очищенном состоянии. В одном варианте осуществления используются смола таллового масла и живичная канифоль. Также можно применять частично гидрогенизированные смолы и полимеризированные смолы, а также смолы, обработанные для ингибирования кристаллизации, например, тепловой обработкой или реакцией с формальдегидом.

Усиленная смола конкретно не ограничена. Одним примером такой смолы является продукт присоединения реакции между смолой и кислотным соединением, содержащий группу

и полученный путем реакции смолы и кислотного соединения при повышенной температуре от 150°С до 210°С.

Количество применяемого кислотного соединения будет таким, которое обеспечит усиленную смолу, содержащую приблизительно от 1 до 16 мас.% присоединенного кислотного соединения от массы усиленной смолы. Способы получения усиленной смолы хорошо известны специалистам в данной области. Смотрите, например, способы, раскрытые в патентах США №2,628,918 и 2,684,300, все содержание каждого из которых включено в настоящий документ путем ссылки. Примеры кислотных соединений, содержащих группу

которые можно использовать для получения усиленной смолы, включают α-β-ненасыщенные органические кислоты и их ангидриды, конкретные примеры которых включают фумаровую кислоту, малеиновую кислоту, акриловую кислоту, малеиновый ангидрид, итаконовую кислоту, итаконовый ангидрид, цитраконовую кислоту и цитраконовый ангидрид. По желанию для получения усиленной смолы можно использовать смеси кислот.

Так, например, смесь продукта присоединения акриловой кислоты смолы и продукта присоединения фумаровой кислоты можно использовать для получения проклеивающего вещества в форме диспергированной смолы. Также можно использовать усиленную смолу, которая в сущности полностью гидрогенезирована после образования продукта присоединения.

Смоляные сложные эфиры также можно использовать в проклеивающих веществах в форме диспергированной смолы. Примерами подходящих смоляных сложных эфиров могут быть эстерифицированные смолы, как описано в патентах США №4,540,635 (Рондж и др.) и №5,201,944 (Наката и др.), все содержание каждого из которых включено в настоящий документ путем ссылки.

Неусиленная или усиленная смола или смоляные сложные эфиры могут быть по желанию расширены известными наполнителями, такими как воски (в частности, парафиновым воском и микрокристаллическим воском), углеводородные смолы, включая полученные из нефтяных углеводородов и терпенов и др. Этого можно достигнуть смешиванием расплава или смешиванием раствора со смолой или усиленной смолой от 10 до 100 мас.% наполнителя от массы смолы или усиленной смолы.

Можно использовать смеси усиленной смолы и неусиленной смолы, смеси усиленной смолы, неусиленной смолы смоляных сложных эфиров и наполнителя. Смеси усиленной и неусиленной смолы могут включать, например, от 25% до 95% усиленной смолы и от 75% до 5% неусиленной смолы. Смеси усиленной смолы, неусиленной смолы и наполнителя могут включать, например, от 5% до 45% усиленной смолы, от 0 до 50% неусиленной смолы и от 5% до 90% наполнителя.

Также в качестве проклеивающих веществ можно использовать гидрофобные органические изоцианаты, например алкилированные изоцианаты. Другие традиционные проклеивающие вещества для бумаги включают алкилкарбамил-хлориды, алкилированные меламины, такие как стеарилированные меламины, и стирол-акрилаты.

Возможны смеси проклеивающих веществ.

Можно использовать наружное проклеивающее вещество или и внутреннее, и поверхностное проклеивающие вещества. Если используются оба, они могут присутствовать в любом массовом отношении и могут быть одинаковыми и/или разными. В одном варианте осуществления массовое отношение поверхностного проклеивающего вещества с внутренним проклеивающим веществом составляет от 50/50 до 100/0, более предпочтительно от 75/25 до 100/0 поверхностного/внутреннего проклеивающего вещества. Этот диапазон включает 50/50, 55/45, 60/40, 65/35, 70/30, 75/25, 80/20, 85/15, 90/10, 95/5 и 100/0, включая все диапазоны и поддиапазоны в них. Предпочтительным примером внутреннего проклеивающего вещества является алкенилянтарный ангидрид (ASA).

При использовании крахмала в качестве проклеивающего вещества крахмал может быть модифицированным или немодифицированным. Примеры крахмала можно найти в "Справочнике инженера-технолога целлюлозно-бумажного производства", G.A. Smook (1992), Angus Wilde Publications, упомянутом выше. Предпочтительные примеры модифицированных крахмалов включают, например, окисленный, катионный, этилированный, гидроэтоксилированный и т.д. Кроме того, крахмал может быть из любого источника, предпочтительно из картофеля и/или кукурузы. Наиболее предпочтительно, источником крахмала является кукуруза.

В одном варианте осуществления смесь, содержащая хлорид кальция и один или несколько крахмалов, находится в контакте по меньшей мере с одной поверхностью основы. Примеры крахмалов включают встречающиеся в природе углеводы, синтезированные в кукурузе, тапиоке, картофеле и других растениях путем полимеризации декстрозных звеньев. Можно использовать все такие крахмалы и их модифицированные формы, такие как ацетаты крахмала, сложные эфиры крахмала, простые эфиры крахмала, фосфаты крахмала, ксантаты крахмала, анионные крахмалы, катионные крахмалы, окисленные крахмалы и др., которые могут быть получены путем реакции крахмала с подходящим химическим или ферментным реагентом. По желанию крахмалы могут быть получены известными способами или куплены. Например, имеющиеся в продаже крахмалы включают Ethylex 2035 от А.Е. Staley, PG-280 от Penford Products, окисленные кукурузные крахмалы от ADM, Cargill и Raisio и ферментно обращенные крахмалы, такие как Amyzet 150 от Amylum.

Можно использовать модифицированные крахмалы. Неограничивающие примеры модифицированных крахмалов включают катионные химически модифицированные крахмалы, такие как этилированные, окисленные, и маисовые и ферментно обращенные крахмалы Pearl. Наиболее предпочтительными являются химически модифицированные крахмалы, такие как этилированные, окисленные, и маисовые и ферментно обращенные крахмалы Pearl.

В одном варианте осуществления растворимую в воде соль металла, например хлорид кальция, и крахмал Ethylex 2035 используют в проклеивающей композиции, наносимой на обе стороны бумажного листа, и получают улучшенное время высыхания листа, если массовое отношение хлорида кальция с крахмалом равно или больше чем от 0,5 до 20%. Этот диапазон включает все значения и поддиапазоны между ними, включая 0,5, 0,6, 0,7, 0,8, 0,9, 1, 1,5, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 и 20%, и любое их сочетание. В одном варианте осуществления массовое отношение хлорида кальция с крахмалом может составлять от 0,5 до 18%. В другом варианте осуществления массовое отношение может составлять от 0,75 до 17%. В другом варианте осуществления массовое отношение может составлять от 1% до 16%. Массовое отношение хлорида кальция с крахмалом может составлять половину от указанных, если смесь крахмал/соль наносят только на одну сторону бумаги, и крахмал без соли наносят на другую сторону. В этом случае улучшенные свойства при печати можно ожидать только на стороне бумаги, содержащей соль.

Количество растворимой в воде соли двухвалентного металла и одного или нескольких крахмалов в основе и/или на основе могут изменяться в широких пределах, и можно использовать любое традиционное количество. Одно преимущество изобретения заключается в том, что по желанию можно использовать уменьшенные количества проклеивающего вещества и/или растворимой в воде соли двухвалентного металла. В одном варианте осуществления количество растворимой в воде соли двухвалентного металла в и/или на основе составляет по меньшей мере 0,02 г/м2 регистрирующего листа, хотя можно использовать большее и меньшее количество. Количество предпочтительно составляет по меньшей мере 0,03 г/м, более предпочтительно по меньшей мере 0,04 г/м2 и наиболее предпочтительно приблизительно от 0,04 г/м2 до 3,0 г/м2. Эти предпочтительные диапазоны включают все значения и поддиапазоны между ними, включая 0,02, 0,03, 0,04, 0,05, 0,06, 0,07, 0,08, 0,09. 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1,0, 1,2, 1,4, 1,6, 1,8, 2,0, 2,2, 2,4, 2,6, 2,8 и 3,0 г/м2 и любое их сочетание.

Если в качестве проклеивающего вещества используется поливиниловый спирт, он может иметь любой процент гидролиза. Предпочтительными поливиниловыми спиртами являются имеющие процент гидролиза от 100% до 75%. Процент гидролиза поливинилового спирта может составлять 75, 76, 78, 80, 82, 84, 85, 86, 88, 90, 92, 94, 95, 96, 98 и 100%, включая все диапазоны и поддиапазоны в них.

Бумажная основа может содержать PVOH в любом мас.%. Предпочтительно, при наличии поливинилового спирта он присутствует в количестве от 0,001 мас.% до 100 мас.% от совокупной массы проклеивающего вещества, содержащегося в и/или на основе. Этот диапазон включает 0,001, 0,002, 0,005, 0,006. 0,008, 0,01, 0,02, 0,03, 0,04, 0,05, 0,1, 0,2, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1, 2, 4, 5, 6, 8, 10, 12, 14, 15, 16, 18, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мас.% от совокупной массы проклеивающего вещества в основе, включая все диапазоны и поддиапазоны в них.

Проклеивающее вещество также может включать одну или несколько добавок по выбору, таких как связующие, пигменты, загустители, противопенные вещества, поверхностно-активные вещества, вещества, облегчающие проскальзывание, диспергаторы, оптические осветлители, красители и консерванты, которые хорошо известны. Примеры пигментов включают, но без ограничения, глину, карбонат кальция, полугидрат сульфата кальция и дегидрат сульфата кальция, мел, МКК, ОКК и др. Предпочтительным пигментом является карбонат кальция в предпочтительной форме осажденного карбоната кальция. Примеры связующих включают, но без ограничения, поливиниловый спирт, Amres (кимен), Bayer Parez, полихлоридную эмульсию, модифицированный крахмал, такой как гидроксиэтиловый крахмал, крахмал, полиакриламид, модифицированный полиакридамид, полиол, продукт присоединения карбонила к полиолу, конденсат этандиала/полиола, подиамид, эпихлорпшрин, глиоксан, глоксалмочевину, этандиал, алифатический полиизоцианат, изоцианат, 1,6-гексаметилен диизоцианат, диизоцианат, полиизоцианат, полиэстер, полиэстерную смолу, полиакрилат, полиакрилатную смолу, акрилат и метакрилат. Другие необязательные добавки включают, но без ограничения, диоксид кремния в форме коллоидных растворов и/или золей. Примеры диоксидов кремния включают, но без ограничения, силикат натрия и/или боросиликаты. Другими добавками могут быть один или несколько растворителей, например вода. Возможны сочетания добавок.

Большинство из совокупного количества проклеивающего вещества предпочтительно находится на наружной поверхности или поверхностях (если проклейку наносят на обе поверхности) бумажной основы или рядом с ними. Бумажная основа настоящего изобретения содержит проклеивающее вещество, так что они (основа и проклеивающее вещество) взаимодействуют для формирования двутавровой структуры. В этом отношении не требуется, чтобы проклеивающее вещество проникало в целлюлозные волокна основы и наоборот. Однако при взаимном проникновении слоя покрытия и целлюлозных волокон будет получена бумажная основа, имеющая слой взаимного проникновения, который входит в объем настоящего изобретения.

Слой взаимного проникновения бумажной основы определяет область, в которой по меньшей мере проклеивающий раствор проникает в целлюлозные волокна и распространяется среди них. Слой взаимного проникновения может составлять от 1 до 99% от всего поперечного сечения по меньшей мере части бумажной основы, включая 1, 2, 5, 10, 15, 20. 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 99% бумажной основы, включая все диапазоны и поддиапазоны в них. Такой вариант осуществления может быть осуществлен, например, когда проклеивающий раствор добавляют к целлюлозным волокнам перед нанесением покрытия, и при необходимости он может быть объединен с последующим нанесением покрытия. Места добавления могут находиться, например, в клеильном прессе.

Предпочтительно, толщину слоя взаимного проникновения в поперечном сечении минимизируют. Альтернативно или дополнительно, концентрация проклеивающего вещества предпочтительно увеличивается в переходе (в z-направлении, перпендикулярном плоскости основы) от внутренней части к поверхности бумажной основы. Поэтому, количество проклеивающего вещества в верхней и/или нижней наружных поверхностях основы предпочтительно больше количества проклеивающего вещества в направлении внутренней середины бумажной основы. Альтернативно, больший процент проклеивающего вещества может предпочтительно находиться на некотором расстоянии на наружной поверхности основы, равном или меньше 25%, более предпочтительно 10%, от полной толщины основы. Этот аспект также может быть известен как Qtotai, который измеряют известными способами, описанными, например, в патентной публикации США №2008/0035292 от 14 февраля 2008 г., все содержание которой включено в настоящий документ путем ссылки. Если Qtotai равно 0,5, то проклеивающее вещество приблизительно равномерно распределено в бумажной основе. Если Qtotai больше 0,5, то проклеивающего вещества больше в направлении центральной части (в z-направлении, перпендикулярном плоскости основы) бумажной основы, чем в направлении поверхности или поверхностей бумажной основы. Если Qtotal меньше 0,5, то проклеивающего вещества меньше в направлении центральной части бумажной основы, чем в направлении поверхности или поверхностей бумажной основы. В свете вышеизложенного, бумажная основа предпочтительно имеет Qtotal меньше 0,5, предпочтительно меньше 0,4, более предпочтительно меньше 0,3, наиболее предпочтительно меньше 0,25. Соответственно, Qtotal бумажной основы может составлять от 0 до меньше 0,5. Этот диапазон включает 0, 0,001, 0,002, 0,005, 0,01, 0,02, 0,05, 0,1, 0,15, 0,2, 0,25, 0,3, 0,35, 0,4, 0,45 и 0,49, включая все диапазоны и поддиапазоны в них.

Как сказано выше, определение Q может быть выполнено согласно порядку, описанному в патентной публикации США №2008/0035292 от 14 февраля 2008 г.

В сущности, Q является мерой количества проклеивающего вещества при переходе от наружных краев к середине листа в поперечном сечении. При этом понимается, что Q может быть любым, когда оно представляет увеличенную способность иметь проклеивающее вещество в направлении наружных поверхностей поперечного сечения листа, и Q можно выбирать (используя любую проверку) так, чтобы предусмотреть любую одну или несколько из вышеупомянутых и нижеупомянутых характеристик бумажной основы (например, внутреннюю связь, гигрорасширяемость, стойкость к выщипыванию и/или стойкость к выщипыванию/расслоение и т.д.).

Конечно, существуют и другие способы измерения величины Q. В одном варианте осуществления приемлемо любое измерение Q или сходный способ измерения отношения количества проклеивающего вещества к середине основы с количеством проклеивающего вещества к наружной поверхности или поверхностям основы. В предпочтительном варианте осуществления это отношение таково, что максимальное количество проклеивающего вещества расположено в направлении наружных поверхностей основы, чем достигается минимизация зоны взаимного проникновения и/или минимизация количества проклеивающего вещества в слое взаимного проникновения. Также предпочтительно, чтобы это распределение проклеивающего вещества имело место даже при очень высоком уровне загрузок проклеивающего вещества, предпочтительно внешних загрузок проклеивающего вещества в и/или на основу. Таким образом, желательно контролировать количество проклеивающего вещества в слое взаимного проникновения, если на поверхность загружают все больше и больше внешнего проклеивающего вещества, путем или минимизации концентрации проклеивающего вещества в этом слое взаимного проникновения, или путем уменьшения толщины слоя взаимного проникновения. В одном варианте осуществления характеристики регистрирующего листа и/или бумажной основы настоящего изобретения такие, которые могут быть достигнуты при таком контроле проклеивающего вещества. Хотя такая контролируемая загрузка проклеивающего вещества может происходить любым образом, предпочтительно, чтобы проклеивающее вещество загружали или наносили в клеильном прессе.

Еще один пример способа измерения количества проклеивающего вещества при переходе от наружных краев к середине листа в поперечном сечении содержится в Примере 10, где бумажный лист разделяют и измеряют количество проклеивающего вещества в каждой части листа.

Независимо от способа измерения количества проклеивающего вещества при переходе от наружных краев к середине листа в поперечном сечении, один вариант осуществления заключается в том, что проклеивающим веществом является соль двухвалентного металла, которая имеет эффективную концентрацию на расстоянии, которое составляет до 25% по меньшей мере от одной поверхности основы, и по меньшей мере большинство, предпочтительно 75%, наиболее предпочтительно 100% от общей концентрации соли двухвалентного металла расположено на расстоянии до 25% по меньшей мере от одной поверхности основы, причем эффективная концентрация соли двухвалентного металла дает оптическую плотность черного по меньшей мере 1,15. В этом варианте осуществления эффективная концентрация соли двухвалентного металла может составлять по меньшей мере 2500 частей на миллион, предпочтительно по меньшей мере 6000 частей на миллион, наиболее предпочтительно по меньшей мере 12000 частей на миллион.

Эффективная концентрация соли двухвалентного металла может находиться на расстоянии до 25%, 20%, 15%, 10% и 5% по меньшей мере от одной поверхности основы, включая все диапазоны и поддиапазоны в этих пределах.

По меньшей мере 51%, 55%, 60%, 65%, 70%, 75%, 80%, 85%, 90%, 95% и 100% общей концентрации соли двухвалентного металла находится на расстоянии до 25% по меньшей мере от одной поверхности основы, включая все диапазоны и поддиапазоны в этих пределах.

Эффективная концентрация иона двухвалентного металла такова, что она дает оптическую плотность черного (как сказано выше) по меньшей мере 1,0, 1,1, 1,15, 1,2, 1,25, 1,3,1,35, 1,4, 1,45, 1,5 и 1,6, включая все диапазоны и поддиапазоны в этих пределах.

Эффективная концентрация может быть любой, включая 2500, 3000, 3500, 4000, 4500, 5000, 5500, 6000, 6500,7000, 7500, 8000, 8500, 9000, 9500, 10000, 10500, 11000, 11500 и 12000 частей на миллион иона двухвалентного металла, включая все диапазоны и поддиапазоны в этих пределах.

Регистрирующий лист может быть получен путем контакта проклеивающего вещества с целлюлозными волокнами бумажной основы. Контакт может происходить при приемлемых уровнях концентрации проклеивающего вещества и/или других добавок.

Двутавровую структуру получают в результате выборочного размещения и строгого контроля местонахождения проклеивающего вещества в и/или на бумажной основе. Двутавровая структура и эксплуатационные характеристики описаны в патентной публикации США №2004/0065423 от 8 апреля 2004 г., которая включена в настоящий документ в полном объеме путем ссылки. Средний специалист в данной области техники может легко определить, взаимодействуют ли проклеивающее вещество и бумажная основа для формирования двутавровой структуры, с учетом настоящего документа. Например, пометив регистрирующий лист йодом и рассмотрев помеченный лист под оптическим микроскопом, можно легко определить, получена ли двутавровая структура. Регистрирующий лист настоящей заявки может быть изготовлен путем контакта основы с внутренним и/или поверхностным проклеивающим раствором или композицией, содержащей по меньшей мере одно проклеивающее вещество. Контакт может иметь место в любое время в процессе изготовления бумаги, включая, но без ограничения, мокрую сторону, напорный ящик, клеильный пресс, водный резервуар и/или установку для нанесения покрытия. Другие места добавления включают резервуар машины, отсасывающий ящик и вход насоса вентилятора. Целлюлозные волокна, проклеивающее вещество и/или дополнительные компоненты могут быть введены в контакт последовательно и/или одновременно в любом сочетании друг с другом. Наиболее предпочтительно, бумажная основа контактирует с проклеивающей композицией в клеильном прессе.

Бумажная основа может быть пропущена через клеильный пресс, где приемлемо любое проклеивающее средство общеизвестное в области изготовления бумаги, если может быть получена двутавровая структура. Клеильный пресс, например, может иметь ванну (например, наклонную, вертикальную, горизонтальную) или иметь дозатор (например, ракель, шабер). Предпочтительно, клеильный пресс имеет дозатор.

Для подготовки композиции для клеильного пресса одна или несколько растворимых в воде солей двухвалентных металлов могут быть смешаны с одним или несколькими проклеивающими веществами, например крахмалами, и одна или несколько необязательных добавок могут быть растворены или диспергированы в подходящей жидкой среде, предпочтительно воде, и нанесены на основу.

Например, композиция для клеильного пресса может быть нанесена в традиционном оборудовании клеильного пресса, включающем вертикальный, горизонтальный или наклонный клеильный пресс, используемый в производстве бумаги, как например оборудование Symsizer (Valmet), клеильный пресс KRK (Kumagai Riki Kogyo Co., Ltd., Нерима, Токио, Япония) для нанесения покрытия погружением. Клеильный пресс KRK является лабораторным прессом, который имитирует промышленный клеильный пресс. Этот пресс используют с подачей листов, тогда как в промышленном клеильном прессе обычно используют непрерывное полотно.

Количество растворимой в воде соли двухвалентного металла конкретно не ограничено. В одном варианте осуществления, в котором проклеивающее вещество наносят на обе стороны листа бумаги, количество составляет от 8 до 165, включая 8-33, молей катионов на тонну бумаги для бумаги, имеющей базовую массу 75 г/м2. Этот диапазон включает все значения и поддиапазоны между ними, включая 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 35, 37, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120, 125, 130, 135, 140, 145, 150, 155, 160 и 165 молей катионов на тонну бумаги. Этот диапазон равен диапазону от 2,5 до 165, включая 2,5-33, молей катионов на тонну бумаги для бумаги, имеющей базовую массу 250 г/м2. Этот диапазон включает все значения и поддиапазоны между ними, включая 2, 5, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 35, 37, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120, 125, 130, 135, 140, 145, 150, 155, 160 и 165 молей катионов на тонну бумаги. Здесь моли катионов означают моли двухвалентных катионных металлов в форме соли, раствора и т.д. или их сочетание.

В одном варианте осуществления условия обеспечения взаимодействия проклеивающего вещества и бумажной основы для формирования двутавровой структуры рассчитаны на захват в сухом состоянии от 30 до 150 фунтов крахмала на тонну бумаги при количестве твердых веществ 12-50% в композиции для клеильного пресса. Здесь количество фунтов на тонну вычислено для бумаги с базовой массой 75 г/м2.

Вышеуказанный диапазон количества крахмала включает все значения и поддиапазоны между ними, включая 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120, 125, 130, 135, 140, 145 и 150 фунтов на тонну. Здесь количество фунтов на тонну вычислено для бумаги с базовой массой 75 г/м2.

Необходимо понимать, что количество фунтов на тонну и молей на тонну может изменяться известным образом в зависимости от базовой массы бумаги, и настоящее изобретение не ограничено только бумагой с базовой массой 75 г/м2.

В одном варианте осуществления, в котором в качестве растворимой в воде соли двухвалентного металла используется хлорид кальция и в котором проклеивающее вещество присутствует на обеих сторонах листа бумаги, количество составляет от 2 до 8 фунтов CaCl2 на тонну бумаги с базовой массой 75 г/м2. Этот диапазон включает все значения и поддиапазоны между ними, включая 2, 3, 4, 5, 6, 7 и 8 фунтов CaCl2 на тонну бумаги. Этот диапазон равен диапазону от 0,6 до 8 фунтов CaCl2 на тонну бумаги с базовой массой 250 г/м2. Этот диапазон включает все значения и поддиапазоны в этих пределах, включая 0,6, 1, 2, 3, 4, 5 6, 7, и 8 фунтов CaCl2 на тонну бумаги.

В одном варианте осуществления процент твердых веществ в композиции для клеильного пресса может изменяться по меньшей мере от 12 до 50%. Этот диапазон включает все значения и поддиапазоны в этих пределах, включая 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 30, 35, 40, 45 и 50%.

В одном варианте осуществления захват проклеивающего вещества в сухом состоянии может составлять от 0,25 до 6 г/м2, включая все значения и поддиапазоны в этих пределах, например, 0,25, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1, 2, 3, 4 5, и 6 г/м2 и любое их сочетание.

В одном варианте осуществления толщина мокрой пленки регулируется для надлежащего захвата. Например, в одном варианте осуществления толщина мокрой пленки может составлять от значения больше нуля до 40 мкм. Этот диапазон включает все значения и поддиапазоны между ними, включая значение больше нуля, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 15, 16, 17, 18, 19, 20, 25, 30, 35 и 40 мкм. В одном варианте осуществления толщина мокрой пленки составляет от 10 до 30 мкм. В одном варианте осуществления толщина мокрой пленки составляет от 15 до 25 мкм.

В одном варианте осуществления количество пигмента в клеильном прессе (в проклеивающей композиции) может составлять от 10 до 80 фунтов на тонну. Этот диапазон включает все значения и поддиапазоны между ними, включая 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 22, 24, 26, 28, 30, 35, 40, 45, 50, 55, 60, 65, 60, 75 и 80 фунтов на тонну. Здесь количество фунтов на тонну вычислено для базовой массы высокосортной бумаги 20# (75 г/м2).

В одном варианте осуществления температура в клеильном прессе может составлять от 100 до 300°F. Этот диапазон включает все значения и поддиапазоны в этих пределах, включая 100,110, 120, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240, 250, 260, 270, 280, 290 и 300°F.

В одном варианте осуществления используется клеильный пресс с дозирующим шабером. В таком варианте осуществления объем подходящего шабера может составлять от 0,000864 кв. дюймов на дюйм до 0,001637 квадратных дюймов на дюйм. Этот диапазон включает все значения и поддиапазоны в этих пределах, включая 0,000865, 0,00087, 0,0009, 0,0010, 0,0015 и 0,001637 квадратных дюймов на дюйм.

При контакте целлюлозных волокон с композицией для клеильного пресса в клеильном прессе предпочтительно, чтобы вязкость проклеивающего раствора составляла от 50 до 500 сантипуаз по вискозиметру Брукфилда, шпиндель №2, при 100 об/мин и 150°F. Эти диапазоны включают все значения и поддиапазоны в этих пределах, включая 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 125, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240, 250, 260, 270, 280, 290, 300, 325, 350, 375, 400, 425 и 450 сантипуаз по вискозиметру Брукфилда, шпиндель №2, при 100 об/мин и 150°F, включая все диапазоны и поддиапазоны в этих пределах. В одном варианте осуществления вязкость составляет от 50 до 350 сантипуаз. В другом варианте осуществления вязкость составляет от 100 до 500 сантипуаз.

Бумажная основа может быть сжата в прессовой секции с одной или несколькими зонами давления. Можно использовать любое прессовое средство, известное в области производства бумаги. Зоны давления могут включать, но без ограничения, зоны с одним фетром, двумя фетрами, вал и расширенную зону давления в прессах. Когда проклеивающий раствор, содержащий проклеивающее вещество, контактирует с волокнами в клеильном прессе для изготовления бумажной основы, эффективное давление в зоне давления конкретно не ограничено, пока поддерживается целостность двутавровой структуры. Например, давление может составлять от значения больше нуля до 80 кН/м. Этот диапазон включает все значения и поддиапазоны в этих пределах, включая значение больше нуля, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 70 и 80 кН/м, включая все диапазоны и поддиапазоны в этих пределах. В одном варианте осуществления давление составляет от 30 до 80 кН/м.

Ширина зоны давления конкретно не ограничена и может составлять от значения больше нуля до 40 мм. Этот диапазон включает все значения и поддиапазоны в этих пределах, включая значение больше нуля, 1, 2, 3, 4, 5. 6, 7, 8, 9, 10, 15, 16, 17, 18, 19, 20, 25, 30, 35 и 40 мм. В одном варианте осуществления ширина зоны давления составляет от 15 до 30 мм.

Валы клеильного пресса могут иметь кажущуюся твердость по Пуси и Джонсу, предпочтительно любую кажущуюся твердость по Пуси и Джонсу. Поскольку валов два, первый вал может иметь первую твердость, и второй вал может иметь вторую твердость. Твердость вала может составлять от 0 до 30 кажущейся твердости по Пуси и Джонсу. Этот диапазон включает все значения и поддиапазоны в этих пределах, включая 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 15, 20, 25 и 30 кажущейся твердости по Пуси и Джонсу. Если используются два вала, они могут иметь одинаковую или разную твердость. Первая твердость и вторая твердость могут быть одинаковыми или разными. В качестве примера, кажущаяся твердость по Пуси и Джонсу первого вала в клеильном прессе может составлять от 0 до 30, а кажущаяся твердость по Пуси и Джонсу второго вала может составлять от 0 до 30.

В одном варианте осуществления условия в клеильном прессе следующие: твердых веществ 12-50%, температура 140-160°F, вязкость 50-350 сантипуаз, сухой захват композиции клеильного пресса 0,25-10 г/м2, и толщина мокрой пленки подходит для требуемого захвата.

В другом варианте осуществления условия в клеильном прессе следующие: твердых веществ 12-50%, температура 140-160°F, вязкость 100-500 сантипуаз, сухой захват композиции для клеильного пресса 0,25-10 г/м2, и толщина мокрой пленки подходит для требуемого захвата.

Бумажная основа может быть высушена в секции сушки. Можно использовать любое сушильное средство, общеизвестное в области производства бумаги. Секция сушки может включать сушильный барабан, сушильный цилиндр, устройство Condebelt, инфракрасное устройство или другие сушильные средства и механизмы, известные в данной области. Бумажная основа может быть высушена до содержания любого выбранного количества воды. Предпочтительно, основу сушат до содержания меньше или равного 10% воды.

Бумажная основа может быть каландрирована любым известным каландрирующим средством, известным в области производства бумаги. Более конкретно, можно использовать, например, мокрое каландрирование, сухое каландрирование, каландрирование в стальных зонах давления, горячее мягкое каландрирование или каландрирование в расширенных зонах.

Бумажная основа может иметь микрофинишную отделку по любому способу, общеизвестному в области производства бумаги. Микрофинишная отделка обычно включает способы отделки поверхностей бумажной основы. Бумажная основа может иметь микрофинишную отделку с каландрированием или без него, примененным последовательно и/или одновременно. Примеры способов микрофинишной отделки можно найти в патентной публикации США №2004/0123966 и упомянутых в ней справочных материалах, которые все включены в настоящий документ в полном объеме путем ссылки.

В одном варианте осуществления бумажная основа, содержащая проклеивающее вещество, может быть кроме того покрыта слоем покрытия с использованием средств нанесения, включая средство пропитки. Предпочтительным способом нанесения слоя покрытия является поточный способ на одном или нескольких постах. Посты нанесения покрытия могут иметь любые средства для нанесения покрытия, общеизвестные в области производства бумаги, включая, например, щетку, шабер, воздушный нож, распыление, завесу, ракель, передаточный вал, обратный вал и/или средство для литьевого нанесения, а также любое их сочетание.

Далее, покрытую бумажную основу можно высушить в секции сушки. Можно использовать любое сушильное средство, общеизвестное в области производства бумаги и/или покрытий. Секция сушки может содержать инфракрасное средство, сушильные устройства, нагнетающие воздух, и/или обогреваемые паром сушильные барабаны или другие сушильные средства и механизмы, известные в области нанесения покрытий.

Далее, основу с покрытием можно подвергнуть финишной обработке любым средством, общеизвестным в области производства бумаги. Примеры таких финишных средств, включая один или несколько финишных постов, включают каландр, суперкаландр и/или каландр с увеличенной зоной давления.

Бумажная основа и/или регистрирующий лист могут быть добавлены в любой традиционный способ изготовления или преобразования бумаги, включая шлифовку, зачистку, продольную резку, придание шероховатости, перфорирование, искрение, каландрирование, финишную обработку листа, преобразование, нанесения покрытия, ламинирование, печать и т.д. Предпочтительные традиционные процессы включают настроенные на производство бумажных основ, которые можно использовать как бумажные изделия с покрытием, или без него, картон и/или основы. Смотрите, учебники, указанные в "Справочнике инженера-технолога целлюлозно-бумажного производства", G.A. Smook (1992), Angus Wilde Publications, который включен в настоящий документ в полном объеме путем ссылки.

Регистрирующий лист и/или бумажная основа также могут включать одно или несколько необязательных веществ, таких как средства удержания, связующие, наполнители, загустители и консерванты. Примеры наполнителей (некоторые из которых также могут выполнять функцию пигментов, выше) включают, но без ограничения, глину, карбонат кальция, полугидрат сульфата кальция и дегидрат сульфата кальция, мел, МКК, ОКК и др. Примеры связующих включают, но без ограничения, поливиниловый спирт, Amres (кимен), Bayer Parez, полихлоридную эмульсию, модифицированный крахмал, такой как гидроксиэтиловый крахмал, крахмал, полиакриламид, модифицированный полиакриламид, полиол, продукт присоединения карбонила к полиолу, конденсат этандиала/полиола, полиамид, эпихлоргидрин, глиоксал, глиоксалмочевина, этандиал, алифатический полиизоцианат, изоцианат, 1,6-гескаметилендиизоцианат, диизоцианат, полиизоцианат, полиэстер, полиэстерная смола, полиакрилат, полиакрилатная смола, акрилат и метакрилат. Другие необязательные вещества включают, но без ограничения, диоксиды кремния, такие как коллоидные растворы и/или золи. Примеры диоксидов кремния включают, но без ограничения, силикат натрия и/или боросиликаты. Другим примером необязательных веществ являются растворители, включая но без ограничения, воду. Возможны сочетания необязательных веществ.

Регистрирующий лист настоящего изобретения может содержать от 0,001 до 20 мас.% необязательных веществ от совокупной массы основы, предпочтительно от 0,01 до 10 мас.%, наиболее предпочтительно от 0,1 до 5,0 мас.%, по меньшей мере одного из необязательных веществ. Этот диапазон включает 0,001, 0,002, 0,005, 0,006, 0,008, 0,01, 0,02, 0,03, 0,04, 0,05, 0,1, 0,2, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1, 2, 4, 5, 6, 8, 10, 12, 14, 15, 16, 18 и 20 мас.% от совокупной массы основы, включая все диапазоны и поддиапазоны в этих пределах.

Другие традиционные добавки, которые могут присутствовать, включают, но без ограничения, влагопрочные смолы, внутренние клеи, сухопрочные смолы, квасцы, наполнители, пигменты и красители. Основа может содержать вещества, придающие объем, такие как расширяемые микросферы, древесные волокна и/или диамидные соли.

Бумажная основа или проклеивающее вещество может по выбору содержать вещество, придающее объем, в любом количестве от 0,25 до 50 фунтов сухого вещества на тонну конечной основы, предпочтительно от 5 до 20 фунтов сухого вещества на тонну конечного продукта, когда такое средство придания объема является добавкой. Этот диапазон включает 0,25, 0,5, 0,75, 1,0, 2,0, 2,5, 3,0, 3,5, 4, 4,5, 5, 5,5. 6, 6,5, 7, 7,5, 8, 8,5, 9, 9,5, 10, 11, 12, 13, 14, 15, 20, 25, 30, 35, 40, 45 и 50 фунтов сухого вещества на тонну конечного продукта, включая все диапазоны и поддиапазоны в этих пределах.

Веществом, придающим объем, может быть расширяемая микросфера, композиция и/или частица для придания объема бумажным изделиям и основам. Однако можно использовать любое придающее объем вещество, хотя расширяемая микросфера, композиция, частица и/или полученная таким образом бумажная основа является предпочтительным средством для придания объема. Другие альтернативные вещества для придания объема включают, но без ограничения, поверхностно-активные вещества, Reactopaque, предрасширенные сферы, ВСТМР (беленая химико-термомеханическая целлюлоза), микрофинишная обработка и многослойная конструкция для создания двутаврового эффекта в основе бумаги или картона. Такие вещества, придающие объем, могут после введения в бумажную основу или нанесения на нее обеспечивать соответствующее качество печати, толщину, базовую массу и т.д. при отсутствии жестких условий каландрирования (т.е., давление в одной зоне и/или давление в меньшем количестве зон в каландре) и в то же время создавать бумажную основу, имеющую одну, часть или сочетание физических и эксплуатационных характеристик, упомянутых в настоящем документе.

В одном варианте осуществления бумажная основа может содержать от 0,001 до 10 мас.%, предпочтительно от 0,02 до 5 мас.%, более предпочтительно от 0,025 до 2 мас.%, наиболее предпочтительно от 0,125 до 0,5 мас.% расширяемых микросфер от совокупной массы основы.

Примеры расширяемых микросфер, имеющих способность увеличивать объем, приведены в патентной заявке США №60/660,703, поданной 11 марта 2005 года, и патентной заявке США №11/374,239, поданной 13 марта 2006 года, которые включены в настоящий документ в полном объеме путем ссылки. Другие примеры включают примеры из патента США №6,379,497, выданном 19 мая 1999 года, и в патентной публикации США №2006/0102307, поданной 1 июня 2004 года, которые включены в настоящий документ в полном объеме путем ссылки.

Некоторые примеры придающих объем волокон включают, но без ограничения, механические волокна, такие как размолотая древесная масса, ВСТМР и другие механические и/или полумеханические древесные массы.

При добавлении таких древесных масс в количестве от 0,25 до 75 мас.%, предпочтительно меньше 60 мас.%, от совокупной массы используемых волокон они могут быть такими придающими объем волокнами.

Примеры диамидных солей включают описанные в патентной публикации США №2004/0065423, поданной 15 сентября 2003 года, которая включена в настоящий документ в полном объеме путем ссылки. Неограничивающие примеры таких солей включают моно- и дистеарамиды анимоэтилэталоналамина, которые могут поступать в продажу под названием Reactopaque 100, (Omnova Solutions Inc., Performance Chemicals, 1476 J.A. Cochran By-Pass, Честер, Южная Каролина, 29706 США) и продаваться компанией Ondeo Naico Co., имеющей штаб-квартиру в Ondeo Naico Center, Нэйпервилле, Иллинойс, 60563 США, или их химических эквивалентов. При использовании таких солей можно использовать диамидную соль в количестве от 0,025 до 0,25 мас.% от сухой массы диамидной соли.

Другие выбираемые компоненты включают азотсодержащие соединения. Их неограничивающие примеры включают органические азотсодержащие соединения, например олигомеры и полимеры, которые содержат одну или несколько функциональных групп четвертичного аммония. Такие функциональные группы могут изменяться в широких пределах и включают, например, замещенные и незамещенные амины, имины, амиды, уретаны, группы четвертичного аммония, дициандиамиды, гуаниды и др. Примерами таких материалов являются полиамины, полиэтиленимины, сополимеры диаллилдиме-тиламмонийхлорида (DADMAC), сополимеры винилпирролидона с четвертичным ди-этиламиноэтилметакрилатом (DEAMEMA), полиамиды, катионный полиуретановый латекс, катионный поливиниловый спирт, сополимеры полиалкиламинов и дицианами-дов, полимеры с присоединением аминглицидила, полилоксиэтилен (диметилиминио)этилен (диметилиминио)этилен] дихлориды, полимеры гуанидина и полимерные бигуаниды. Возможны сочетания этих азотсодержащих соединений. Некоторые примеры этих соединений приведены в патенте США №4,554,181, патенте США №6,485,139, патенте США №6,686,054, патенте США №6,761,977 и патенте США № 6,764,726, полный объем каждого из которых включен в настоящий документ путем ссылки.

Расширяемые микросферы могут содержать расширяемую оболочку, формирующую пустоту внутри ее. Расширяемая оболочка может содержать углеродное или гетероатомное соединение. Примером углеродного и/или гетероатомного соединения может служить органический полимер и/или сополимер. Полимер и/или сополимер может быть разветвленным и/или сшитым.

Расширяемыми микросферами предпочтительно являются расширяемые нагревом пустотелые сферы из термопластичного полимера, содержащие термически активируемое расширяющее вещество. Примеры композиций расширяемых микросфер, их содержания, способов производства и использования можно найти в патентах США №3,615,972; 3,864,181; 4,006,273; 4,044,176 и 6,617,364, которые включены в настоящий документ в полном объеме путем ссылки. Также можно упомянуть патентные публикации США №2001/0044477; 2003/0008931; 2003/0008932 и 2004/0157057, которые включены в настоящий документ в полном объеме путем ссылки. Микросферы могут быть изготовлены из поливинилиденхлорида, полиакрилонитрила, полиалкилметакрилатов, полистирола или винилхлорида.

Микросферы могут содержать полимер и/или сополимер, который имеет температуру стеклования в пределах от -150 до +180°С, предпочтительно от 50 до 150°С, наиболее предпочтительно от 75 до 125°С.

Микросферы также могут содержать по меньшей мере одно вспенивающее вещество, которое после воздействия некоторого количества тепловой энергии создает внутреннее давление на внутреннюю стенку микросферы таким образом, что микросфера расширяется. Вспенивающие вещества могут быть жидкостями и/или газами. Кроме того, примеры вспенивающих веществ можно выбрать из молекул с низкой температурой кипения и их сочетаний. Такие вспенивающие вещества могут быть выбраны из низших алканов, таких как неопентан, неогексан, гексан, пропан, бутан, пентан и их изомеры. Изобутан является предпочтительным вспенивающим веществом для поливинилиденхлоридной микросферы. Примеры нерасширенных и расширенных микросфер с покрытием приведены в патентах США №4,722,943 и 4,829,094, которые включены в настоящий документ в полном объеме путем ссылки.

Расширяемые микросферы могут иметь средний диаметр от 0,5 до 200 мкм, предпочтительно от 2 до 100 мкм, наиболее предпочтительно от 5 до 40 мкм в нерасширенном состоянии и расширяться максимум от 1,5 до 10 раз, предпочтительно от 2 до 10 раз, наиболее предпочтительно от 2 до 5 раз по среднему диаметру.

В одном варианте осуществления расширяемые микросферы могут быть нейтральными, отрицательно или положительно заряженными, предпочтительно отрицательно заряженными.

Один вариант осуществления настоящего изобретения относится к регистрирующему листу для печати, содержащему основу из целлюлозных волокон и в контакте с ее по меньшей мере одной поверхностью проклеивающее вещество, содержащее по меньшей мере одну растворимую в воде соль двухвалентного металла, причем основа и проклеивающее вещество взаимодействуют для формирования двутавровой структуры. Авторы настоящего изобретения неожиданно выяснили, что уровень проклейки основы можно снизить, если проклеивающее вещество взаимодействует с основной для формирования двутавровой структуры.

Измерение цветового охвата может быть выполнено известными способами.

В одном варианте осуществления регистрирующий лист имеет улучшенное время высыхания изображения, которое определяется количеством краски, перенесенной с отпечатанной до неотпечатанной части регистрирующего листа после прокатки валиком с фиксированной массой. "Краскоперенос" определяется как величина оптической плотности, перенесенной после прокатки валиком; он выражается в процентах оптической плотности, перенесенной на неотпечатанную часть регистрирующего листа после прокатки валиком. Этот способ включает печать сплошных цветовых блоков на бумаге, ожидание в течение определенного времени, 5 секунд после печати, последующего складывания наполовину так, чтобы отпечатанная часть контактировала с неотпечатанной частью регистрирующего листа, и прокатки ручным валиком массой 4,5 фунта, как, например, валик с каталожным номером HR-100 от Chem Instruments, Inc., Ментор, Огайо, США. Оптическую плотность считывают на перенесенной (ODt), неперенесенной (ODo) частях блока и области изображения (ODB) с помощью отражательного денситометра (X-Rite, Macbeth. Etc.). Процент переноса ("IТ%") определяется как IТ%=[(ODt-ОDB)/(ОD0-ОDB)]Х100.

С учетом настоящего документа, значение проклейки Hercules ("HST") основы и количество и/или тип растворимой в воде соли двухвалентного металла могут быть выбраны так, чтобы регистрирующий лист имел процент краскопереноса ("IТ%") равный или меньше 60. Предпочтительно, IТ% составляет от 0% до 50%. Более предпочтительно, IТ% составляет от 0% до 40%. Наиболее предпочтительно, 1Т% составляет от 0% до 30%.