Предпосылки создания изобретения

Настоящее изобретение относится к композициям для поверхностной обработки подложек, таких как бумага и полимерный пластический материал, применяемых для струйной печати, а также к способам изготовления подложек для печати, к самой обработанной подложке для печати, к способам улучшения струйной печати и к подложкам, запечатанным струйной печатью.

В современной коммерческой, предпринимательской деятельности, в офисах и в домашних условиях бумага обычно находит применение для самых различных целей, таких как репрографическое копирование, лазерная печать, струйная печать и т.п. Для каждой области применения была разработана специализированная бумага, но на практике требуется многоцелевая бумага, которая пригодна для применения со всеми этими целями. Из всех вышеуказанных областей применения наиболее жесткие требования, вероятно, предъявляются к струйной печати, поскольку печать осуществляют мокрой краской, которая должна обеспечивать высокое качество печати и быстро высыхать, т.е. обладать свойствами, которые одновременно трудно достижимы.

Значительное количество бумаги, предназначенной для струйной печати, покрывают специальными покрытиями различных типов, обычно слоем водорастворимого полимера, а также диоксидом кремния и другими нерастворимыми наполнителями, благодаря которым бумага становится очень дорогой, если прежде всего принять во внимание потребность и тенденцию к применению бумаги для других обычных офисных целей, таких как копирование и лазерная печать. Типичная цена каждого листа такой бумаги составляет около 0,10 доллара. Для сравнения, бумагу без покрытия, такую как копировальная бумага, обычно продают по цене менее 0,01 доллара за лист.

Струйная печать нашла промышленное применение только в последние годы. Еще позднее были разработаны настольные устройства струйной печати. Большинство красок для струйной печати, т.е. и черная краска, и цветные краски, представляют собой краски на основе красителей. Применение содержащих пигменты черных красок в настольном устройстве для струйной печати является относительно новым и датируется созданием на фирме Hewlett-Packard струйного принтера DeskJet® 660C в 1994 г. Настольное устройство для струйной печати с применением содержащих пигменты красок, отличных от черных, например цветных красок на пигментной основе, коммерчески доступным пока еще не стало, но предполагается, что оно найдет широкое промышленное распространение в ближайшем будущем.

Бумагу изготавливают с обработанной поверхностью или ее поверхность обрабатывают проклеивающими веществами главным образом для того, чтобы предотвратить чрезмерное пропитывание, капиллярное впитывание или растекание воды или краски. В бумажной промышленности хорошо известны нереакционноспособные и реакционноспособные проклеивающие вещества многих различных типов. Бумагу, как правило, изготовленную проведением процесса в кислых условиях и называемую поэтому кислотной бумагой, обычно проклеивают с использованием хорошо известных проклеивающих веществ на основе производных канифоли (которые в настоящем описании названы "диспергированными канифольными проклеивающими веществами"), являющихся нереакционноспособными проклеивающими веществами. С помощью диспергированных канифольных проклеивающих веществ можно проклеивать также бумагу некоторых сортов, изготовленную проведением процесса в нейтральных или щелочных условиях. Самыми распространенными проклеивающими веществами для высокосортной бумаги, изготовливаемой в ходе проведения процесса в щелочных условиях и называемой поэтому щелочной бумагой, являются алкенилянтарный ангидрид (АЯА) и алкилкетеновый димер (АКД). Проклеивающие вещества другого класса, которые могут быть использованы для проклейки высокосортной бумаги, включают кетеновые димеры и мультимеры, при комнатной температуре находящиеся в жидком состоянии, такие как алкенилкетеновые димеры и мультимеры. Они представляют собой реакционноспособные проклеивающие вещества, поскольку содержат реакционноспособные функциональные группы, которые в бумаге ковалентно связываются с целлюлозным волокном, и гидрофобные хвосты, которые ориентированы в противоположном от волокна направлении. Природа и ориентация этих гидрофобных хвостов придает волокну способность отталкивать воду.

Следствием растущей популярности струйных принтеров является необходимость уделять особое внимание требованиям, предъявляемым к проклеивающим веществам для бумаги, предназначенной для данной области применения.

Производители струйных принтеров рассматривают как имеющие важное значение для высококачественной струйной печати приведенные ниже характеристики струйной печати, которые имеют отношение к качеству печати и многие из которых зависят от типа и обработки бумаги или другой подложки, на которую наносят краску.

ОПТИЧЕСКАЯ ПЛОТНОСТЬ: интенсивность цвета, которую оценивают по изменению отражательной способности [ОП=log10(ИХ/ИО), где ИХ и ИО обозначают соответственно характеристическую интенсивность и интенсивность отраженного света], когда требуется высокая оптическая плотность.

ПРОСТУПАНИЕ: интенсивность цвета изображения, которая наблюдается с обратной стороны листа и которая может служить мерой оптической плотности.

ПРОСТУПАНИЕ ПЯТЕН: с тыльной стороны отпечатка часто наблюдается проявление пятен, так как краска проходит насквозь через проколы или дефектные участки формирования бумажного листа.

ПРИРАЩЕНИЕ ЧЕРНОЙ ЛИНИИ (РАСТЕКАНИЕ) (РАСПЛЫВАНИЕ): конечные размерные характеристики отпечатка в сравнении с начальными размерами отпечатка, которое можно рассматривать как снижение разрешающей способности. Это может происходить как при однокрасочной печати, так и когда печать осуществляют с последовательным нанесением красок или с их нанесением друг на друга.

НЕРОВНОСТЬ КОНТУРА (ИНОГДА НАЗЫВАЕМАЯ РВАНЫМ КРАЕМ ИЗОБРАЖЕНИЯ): неровность в сравнении с четкостью изображения кромок вследствие неравномерного растекания краски от запечатанного участка. Это может происходить как при однокрасочной печати, так и когда печать осуществляют с последовательным нанесением красок или с их нанесением друг на друга.

КАПИЛЛЯРНОЕ ВПИТЫВАНИЕ: проявляется в виде длинных пиков краски, выступающих за пределы запечатанных участков, когда краска продвигается вдоль единственного волокна на поверхности бумаги.

ПЯТНИСТОСТЬ: неравномерность оптической плотности отпечатка на сплошь запечатанном участке.

БРОНЗИРОВАНИЕ: появление бронзового блеска (красноватого оттенка) на черных запечатанных участках.

ЦВЕТОВОЙ ИНДЕКС: оттенок или тон наносимых красок или сочетаний красок. Кроме того, в случае совмещенного черного отпечатка (полученного с помощью голубой, пурпурной и желтой красок) часто наблюдается зеленоватый оттенок.

ПРОДОЛЖИТЕЛЬНОСТЬ СУШКИ: время, которое требуется для такого высыхания краски, при котором она не смазывается или не переходит на другие поверхности.

СВОБОДНЫЙ СБРОС: линии с низкой плотностью печати, которые возникают между проходами печатающей головки, которые обычно наблюдаются на некоторых бумагах очень большого размера.

НЕДОСТАТОЧНОЕ РАСТЕКАНИЕ ТОЧЕК: дефект, аналогичный свободному сбросу, но проявляющийся в виде белых зон, видимых вокруг точек краски на сплошь запечатанном участке вследствие недостаточного растекания. Это явление обусловливает пониженную оптическую плотность.

ПЫЛЕНИЕ: очень мелкие точки, которые видны вокруг кромок запечатанных участков и наличие которых объясняется очень мелкими капельками (туманом) краски, распыляемыми за пределы основных капель краски, образующей печатное изображение.

Известно нанесение покрытия на бумагу, применяемую в качестве бумаги для фотокопирования, с использованием материалов, которые повышают ее проводимость, например путем обработки бумаги таким образом, чтобы бумага включала гигроскопическую неорганическую соль, распределенную по всей ее структуре, как это описано в патенте US 3116147 на имя Uber и др., получением покрытий с использованием сочетания неорганическая соль-полимер, как это изложено в патенте US 3615403 на имя Cheng, поверхностной обработкой связующим материалом, подобным крахмалу, и сульфатной солью, как это описано в патенте US 3884685 на имя Green, Jr. и др., или поверхностной обработкой микроинкапсулированными солями, как это изложено в патенте US 4020210 на имя Geer.

В качестве диспергированного наполнителя в бумагу часто добавляют карбонат кальция. Недостаток карбоната кальция заключается в том, что он представляет собой относительно нерастворимое порошкообразное твердое вещество, которое требует диспергирования в водных системах. Наличие наполнителей, таких как карбонат кальция, может привести к повышенному износу деталей оборудования в процессе изготовления бумаги и при ее целевом применении.

В бумагу в высокой концентрации относительно содержания проклеивающего вещества добавляют хлорид кальция, который служит материалом первого из двух покрытий, второе из которых включает карбонат кальция, силикат калия и карбоксиметилцеллюлозу, с целью регулирования характеристик горения, в частности в сигаретах, как это изложено в патенте US 5170807 на имя Kasbo и др., но такая бумага непригодна для струйной печати, а столь высокая концентрация хлорида кальция неприемлема для изготовления бумаги, применяемой для печати.

В качестве обычной добавки для бумагоделательной машины используют сульфат алюминия (квасцы), которые вводят в мокрую часть бумагоделательной машины. В процессе изготовления бумаги в дисперсии канифольных проклеивающих веществ, используемых в качестве клеящего вещества для проклейки в массе, добавляют квасцы, причем содержание квасцов в дисперсии канифольного проклеивающего вещества может достигать 66% в пересчете на сухое вещество. Для придания алюминиевым компонентам катионной активности квасцы растворяют при низких значениях рН, поскольку при типичном значении рН в клеильном прессе, равном 8, квасцы катионоактивных компонентов не образуют.

В бумагу, используемую при изготовлении картонных упаковок для молока, добавляют хлорид кальция. Такая бумага имеет плотность (из расчета на 1 м2), которая примерно в 3-5 раз выше, чем у обычной бумаги, и покрыта воском.

Проклеивающие композиции, в особенности для проклейки бумаги, используемой в изделиях с улучшенной способностью хранить жидкости и содержащей щелочные металлы или алюминий, включают соли металлов, выбранные из солей циркония, гафния, титана и их смесей, как это изложено в патенте US 5472485 на имя Pandian и др.

Проклеивающие дисперсии, содержащие такие количества водорастворимых неорганических солей щелочных металлов или алюминия, которые придают стойкость при хранении, описаны в заявке WO 96/35841 на имя фирмы Eka Chemicals AB, и они могут быть использованы в качестве клеящих веществ для проклейки в массе или поверхностной проклейки бумаги, картона и плотной бумаги.

Бумагу обрабатывают расплывающейся солью в относительно высокой концентрации, составляющей 0,5-5%, вследствие чего у бумаги, которую применяют в качестве основного материала при изготовлении ламината с полимерным покрытием, отсутствуют волнообразные деформации вблизи кромок, когда эта бумага покрыта синтетическими полимерными пленками с обеих сторон, как это изложено в патенте US 4110155 на имя Minagawa и др.

Бумага, пригодная для струйной печати красками на основе красителей, описана в патенте US 5522968 на имя Kuroyama и др., в патенте US 5620793 на имя Suzuki и др. и в патентах US 5266383 и US 5182175 на имя Sakaki и др.

В опубликованной заявке на патент JP 59-096988 описано применение разнообразных солей металлов в составе композиций, используемых при обработке бумажных изделий для струйной печати. Однако такие композиции включают в относительно высокой концентрации нерастворимые неорганические наполнители, которые обычно используют при изготовлении бумажных изделий с покрытиями.

Способ струйной печати с использованием краски на пигментной основе и устройство для его осуществления описаны в патенте US 5640187 на имя Kashiwazaki и др. Из приведенного у Kashiwazaki и др. описания очевидно, что существует необходимость в достижении характеристик качественной струйной печати без применения бумаги со специализированным покрытием.

Содержание всех патентов, опубликованных заявок и других публикаций, которые упомянуты, включено в настоящее описание в качестве ссылки.

Краткое изложение сущности изобретения

Одним объектом настоящего изобретения является композиция, которая может быть использована при поверхностной обработке подложки для струйной печати, причем эта композиция включает соль двухвалентного металла, способную растворяться в водной среде проклеивающего вещества при рН от примерно 7 до примерно 9, и эта водная среда проклеивающего вещества включает также материал-носитель и проклеивающее вещество.

Другой объект настоящего изобретения относится к композиции, которая может быть использована при поверхностной обработке подложки для струйной печати с использованием краски на пигментной основе, причем эта композиция содержит материал-носитель, проклеивающее вещество и соль, выбранную из группы, включающей хлорид кальция, хлорид магния, бромид кальция, бромид магния, нитрат кальция, нитрат магния, ацетат кальция и ацетат магния.

Еще один объект настоящего изобретения относится к способу изготовления подложки для струйной печати, способной сохранять знаки, формируемые струйной печатью с использованием краски на пигментной основе, который включает: (а) поверхностную обработку подложки композицией, содержащей соль двухвалентного металла, причем эта соль растворима в водной среде проклеивающего вещества при рН от примерно 7 до примерно 9, а водная среда проклеивающего вещества включает также проклеивающее вещество; (б) сушку обработанной подложки.

Еще один объект настоящего изобретения относится к способу повышения качества печати знаков, формируемых струйной печатью с использованием краски на пигментной основе, на подложке с обработанной поверхностью, который включает поверхностную обработку подложки с использованием композиции с солью двухвалентного металла или с применением способа по настоящему изобретению, сушку обработанной подложки и печать с использованием краски на пигментной основе на высушенной обработанной подложке по методу струйной печати с формированием знаков.

Кроме того, объектом изобретения является печать на подложке, изготовленной с использованием композиции с солью двухвалентного металла или с применением способа по настоящему изобретению, причем такая запечатанная подложка способна нести знаки, сформированные краской на пигментной основе на этой высушенной обработанной подложке таким образом, что знаки обладают по меньшей мере одной улучшенной характеристикой струйной печати в сравнении с запечатанной подложкой, обработанной с использованием такой же композиции или с применением способа, аналогичного способу по настоящему изобретению, но без помощи соли.

Подробное описание изобретения

Было установлено, что качество струйной печати на бумаге с проклеенной поверхностью или другой подложке с обработанной поверхностью можно повысить, если поверхность подложки обработать водной средой проклеивающего вещества, содержащей соль двухвалентного металла, которая в ней растворима, при рН от примерно 7 до примерно 9. Соль двухвалентного металла предварительно смешивают с водной средой проклеивающего вещества, которая содержит проклеивающее вещество и, что предпочтительно, материал-носитель, с получением композиции, предлагаемой в соответствии с настоящим изобретением.

Соли двухвалентных металлов, используемые по изобретению, в процессе струйной печати на бумаге, обработанной таким образом, неожиданно позволяют улучшить в этом процессе по меньшей мере одной, а предпочтительно нескольких характеристик качества струйной печати, в частности повысить оптическую плотность, понизить проступание краски с обратной стороны бумаги и повысить качество печати с уменьшенными неровностью контура и приращением черной линии. Эти преимущества проявляются при применении красок на пигментной основе, используемых для струйной печати. Преимущества настоящего изобретения можно продемонстрировать на образцах печати с помощью струйного печатающего устройства DeskJet® 660C фирмы Hewlett-Packard (далее принтер "НР660С"), в котором используют черную краску на пигментной основе. Тех же самых преимуществ не демонстрируют ни принтер DeskJet® 560C фирмы Hewlett-Packard, ни принтер Epson 720 Stylus, когда в обоих устройствах используют черную краску не на пигментной основе, а на основе красителя. Таких улучшений не наблюдали в случае цветных красок на основе красителей, в отличие от случая с черной краской на пигментной основе, которую использовали в принтере НР660С. Используемым в настоящем описании понятием "краска на пигментной основе" обозначают краску, содержащийся в которой черный или цветной компонент нерастворим в рецептуре печатной краски, а понятием "краска на основе красителя" обозначают краску, содержащийся в которой черный или цветной компонент в рецептуре печатной краски растворим.

Краска, в отношении которой применение настоящего изобретения особенно эффективно, представляет собой краску, которая включает пигмент с анионным зарядом и которая не содержит красителя на основе азота или вспомогательного средства для растворения такого красителя, т.е. соединения азота, которое во время или в результате печати на подложке выделяет аммиак или ион аммония, из-за чего подложка должна содержать материал для поглощения аммиака или иона аммония.

Встречающиеся в литературе сообщения подтверждают, что промышленность красок для струйной печати все больше ориентируется на применение красок на пигментной основе [см. American Ink Maker, 75(6): 60 (июнь 1997 г.)]. Постоянно возрастающий в этой отрасли промышленности интерес к краскам для струйной печати на пигментной основе охватывает и цветные краски, хотя цветные краски на пигментной основе в настольном устройстве струйной печати коммерческого применения еще не нашли. В полиграфической промышленности общепризнанным фактом является то, что краски на пигментной основе обладают улучшенными рабочими характеристиками и придают улучшенные эксплуатационные свойства печатным материалам, подвергающимся воздействию внешней среды, таким как печатные реклама и объявления на досках для афиш и объявлений и других вывесках, на автобусных остановках, наружных стендах и прочих местах вне помещений. Настоящее изобретение является исключительно эффективным, поскольку его осуществление позволяет значительно улучшить характеристики струйной печати на бумаге без покрытия и, таким образом, устранить необходимость использования дорогих специальных бумажных изделий для качественной струйной печати.

В настоящее время для улучшения характеристик струйной печати на бумаге необходимо, чтобы бумага была покрыта слоем водорастворимого полимера, а также диоксидом кремния и другими нерастворимыми наполнителями. Типичная цена каждого листа такой бумаги составляет около 0,10 доллара. Для сравнения, бумагу без покрытия, такую как копировальная бумага, обычно продают по цене менее 0,01 доллара за лист. Такую бумагу без покрытия обычно проклеивают в массе или обрабатывают в клеильном прессе бумагоделательной машины с использованием типичного проклеивающего вещества совместно с обычными добавками, включая эмульгаторы, удерживающие добавки, оптические отбеливатели и другие добавки.

В настоящем изобретении предлагаются композиция, содержащая помимо воды растворимую соль двухвалентного металла, предлагаемую по изобретению, проклеивающее вещество и, что предпочтительно, материал-носитель, причем эти компоненты не вызывают осаждения или коагуляции, и способ поверхностной обработки бумаги или другой подложки водной средой проклеивающего вещества, содержащей водорастворимую соль двухвалентного металла. Объем изобретения включает также пригодную для струйной печати и запечатанную бумагу и другие подложки, равно как и усовершенствованный способ струйной печати. Кроме того, изобретение применимо для улучшения струйной печати на прозрачных пленках и нецеллюлозных листовых подложках.

Соль металла, применяемая по изобретению, представляет собой соль двухвалентного металла, растворимую в том количестве, в котором ее используют в водной среде проклеивающего вещества при рН от примерно 7 до примерно 9. Эта водная среда проклеивающего вещества может находиться в форме водного раствора, эмульсии, дисперсии, латекса или коллоидной композиции, причем используемый в настоящем описании термин "эмульсия" служит, как это общепринято в данной области техники, для обозначения дисперсии либо типа "жидкость в жидкости", либо типа "твердое вещество в жидкости", что в равной степени можно сказать и в отношении латекса или коллоидной композиции. Предпочтительная соль металла по настоящему изобретению представляет собой соль минеральной или органической кислоты с двухвалентным металлическим ионом в качестве катиона. Эта соль должна быть водорастворимой при рН от примерно 7 до примерно 9, т. е. в диапазоне значений рН водной среды проклеивающего вещества, которую обычно используют в клеильном прессе. В предпочтительном варианте относительную массу двухвалентного металлического иона в качестве катиона в этой соли металла максимизируют относительно аниона в выбранной соли, что позволяет добиться повышенной эффективности в пересчете на общую массу используемой соли. Таким образом, по этой причине хлорид кальция предпочтительнее, например, бромида кальция.

Водорастворимые соли металлов могут включать галогенид кальция, магния, бария и т.п., причем особенно предпочтительны хлорид кальция и хлорид магния. Соли двухвалентных металлов, которые эффективны при выполнении настоящего изобретения, представляют собой без ограничений хлорид кальция, хлорид магния, бромид магния, бромид кальция, хлорид бария, нитрат кальция, нитрат магния, нитрат бария, ацетат кальция, ацетат магния и ацетат бария. Хлорид кальция и хлорид магния предпочтительны, поскольку они обеспечивают возможность наибольшего улучшения характеристик струйной печати и практически эффективны, принимая во внимание цены на них.

При осуществлении настоящего изобретения соли одновалентных металлов, такие как хлорид натрия и хлорид калия, не так эффективны в отношении улучшения качества печати с использованием красок на пигментной основе для струйной печати, как соли двухвалентных металлов. Причина этого не совсем ясна, но полагают, что это может быть обусловлено неэффективной плотностью заряда.

Соль двухвалентного металла можно смешивать с обычными проклеивающими веществами для изготовления бумаги, к которым относятся нереакционноспособные проклеивающие вещества и реакционноспособные проклеивающие вещества, равно как и сочетания или смеси проклеивающих веществ.

В данной области техники известно много нереакционноспособных проклеивающих веществ. В качестве примеров можно назвать (но не ограничиваясь только ими) нереакционноспособную полимерную эмульсию для поверхностной проклейки BASOPLAT® 335D фирмы BASF Corporation (Маунт-Олайв, шт. Нью-Джерси), эмульсию сополимера винилацетата и бутилакрилата FLEXBOND® 325 фирмы Air Products and Chemicals, Inc. (Трекслертаун, шт. Пенсильвания) и нереакционноспособные проклеивающие вещества PENTAPRINT® (описанные, например, в заявке WO 97/45590, которая опубликована 4 декабря 1997 г. и которая соответствует заявке на патент US 08/861925, поданной 22 мая 1997 г. фирмой Hercules Incorporated, Уилмингтон, шт. Делавэр, от имени нескольких авторов).

Для процесса изготовления бумаги, проводимого в технологических условиях щелочных значений рН, предпочтительны проклеивающие вещества на основе алкилкетеновых димеров (АКД) либо алкенилкетеновых димеров или мультимеров и проклеивающие вещества на основе алкенилянтарного ангидрида (АЯА). Можно также использовать сочетания этих и других клеев для проклейки бумаги.

Кетеновые димеры в качестве клеев для проклейки бумаги хорошо известны. АКД, содержащие одно β-лактоновое кольцо, как правило, получают димеризацией алкилкетенов, полученных из двух хлорангидридов жирных кислот. Промышленные алкилкетеновые димерные проклеивающие вещества часто получают из пальмитиновой и/или стеариновой жирных кислот, например проклеивающие вещества Hercon® и Aquapel® (оба фирмы Hercules Incorporated).

Также коммерчески доступны алкенилкетеновые димерные проклеивающие вещества, например проклеивающие вещества Precis® (фирмы Hercules Incorporated).

Неограничивающим примером публикации, в которой описаны проклеивающие АКД-вещества с парафиновыми смесями и водорастворимыми катионоактивными смолами, является патент US 4017431.

В качестве клеев для проклейки бумаги можно также использовать кетеновые мультимеры, содержащие более одного β-лактонового кольца.

Проклеивающие вещества, получаемые из смеси моно- и дикарбоновых кислот, описаны в качестве клеев для проклейки бумаги в выложенных заявках JP 168991/89 и 168992/89.

В ЕР 0629741 А1 в качестве клеев для проклейки бумаги, применяемой в высокоскоростных бумагоперерабатывающих и копировально-множительных машинах, описаны алкилкетеновые димерные и мультимерные смеси. Алкилкетеновые мультимеры получают реакцией молярного избытка монокарбоновой кислоты, как правило, жирной кислоты, с дикарбоновой кислотой. При 25oС эти мультимерные соединения находятся в твердом состоянии.

В ЕР 0666368 А2 и в US 5685815 на имя Bottorff и др. описана бумага для высокоскоростных или копировально-множительных процессов, которая проклеена в массе алкил- или алкенилкетеновым димерным и/или мультимерным проклеивающим веществом. Предпочтительные 2-оксетаноновые мультимеры получают при соотношениях жирной кислоты и дикарбоновой кислоты в интервале от 1:1 до 3,5: 1.

Коммерчески доступные проклеивающие вещества на основе АЯА представляют собой дисперсии или эмульсии материалов, которые могут быть получены реакцией малеинового ангидрида с С14-С18 олефином.

Ангидриды гидрофобных кислот, которые могут быть использованы в качестве клеев для проклейки бумаги, включают:

(I) ангидриды кислот канифоли (см., например, патент US 3582464);

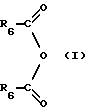

(II) ангидриды, отвечающие структурной формуле (I)

в которой R6 в каждом случае обозначает одинаковые или различные углеводородные радикалы, и

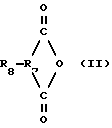

(III) ангидриды циклических дикарбоновых кислот, предпочтительно отвечающие структурной формуле (II)

в которой R7 обозначает диметиленовый или триметиленовый радикал, a R8 обозначает углеводородный радикал.

Конкретными примерами ангидридов формулы (I) являются миристоиловый ангидрид, пальмитоиловый ангидрид, олеиловый ангидрид и стеароиловый ангидрид.

Предпочтительные ангидриды замещенных циклических дикарбоновых кислот, отвечающие вышеприведенной формуле (II), представляют собой замещенные ангидриды янтарной и глутаровой кислот. Конкретными примерами ангидридов формулы (II) являются ангидриды изо- и н-октадеценилянтарных кислот, ангидриды изо- и н-гексадеценилянтарных кислот, ангидриды изо- и н-тетрадеценилянтарных кислот, ангидрид додецилянтарной кислоты, ангидрид деценилянтарной кислоты, ангидрид эктенилянтарной кислоты и ангидрид гептилглутаровой кислоты.

Нереакционноспособные проклеивающие вещества, которые могут быть использованы по настоящему изобретению, включают полимерные эмульсии, охватывающие эмульсии катионоактивных полимеров, эмульсии амфотерных полимеров и их смеси. Предпочтительными полимерными эмульсиями являются те, в которых полимер полимерной эмульсии получают с использованием по меньшей мере одного мономера, выбранного из группы, включающей стирол, α-метилстирол, акрилат, содержащий сложноэфирный заместитель с 1-13 атомами углерода, метакрилат, содержащий сложноэфирный заместитель с 1-13 атомами углерода, акрилонитрил, метакрилонитрил, винилацетат, этилен и бутадиен и необязательно включающей акриловую кислоту, метакриловую кислоту, малеиновый ангидрид, эфиры малеинового ангидрида и их смеси, а кислотное число составляет менее примерно 80. Из них более предпочтительны те, в которых полимер получают с использованием по меньшей мере одного мономера, выбранного из группы, включающей стирол, акрилат, содержащий сложноэфирный заместитель с 1-13 атомами углерода, метакрилат, содержащий сложноэфирный заместитель с 1-13 атомами углерода, акрилонитрил и метакрилонитрил. В предпочтительном варианте полимерную эмульсию стабилизируют стабилизатором, преимущественно включающим деструктированный крахмал, такой как описанный, например, в US 4835212, US 4855343 и US 5358998. Также в предпочтительном варианте температура стеклования полимера в эмульсии составляет от примерно -15 до примерно 50oС.

Для традиционных условий кислых значений рН в процессе изготовления бумаги нереакционноспособные проклеивающие вещества, как правило, используют в форме диспергированных канифольных проклеивающих веществ. Диспергированные канифольные проклеивающие вещества хорошо известны специалистам в бумажной промышленности. Неограничивающие примеры канифольных проклеивающих веществ описаны во многих патентах, среди которых можно назвать US 3966654 и US 4263182, выданные на имя фирмы Aldrich.

Канифолью, пригодной для получения диспергированных канифольных проклеивающих веществ, используемых по настоящему изобретению, может служить любая модифицированная или немодифицированная, диспергируемая или эмульгируемая канифоль, пригодная для проклейки бумаги, включая неусиленную канифоль, усиленную канифоль и канифоль с наполнителем, а также эфиры кислотных компонентов канифоли, их смеси и сочетания. Применяемое в настоящем описании понятие "канифоль" служит для обозначения диспергированной канифоли в любой из этих форм, которая может быть использована в проклеивающем веществе.

Канифоль в диспергированной форме может представлять собой канифоль любых коммерчески доступных типов, таких как экстракционная канифоль, живичная канифоль, талловая канифоль и смеси любых двух или большего числа этих продуктов в их сыром или очищенном состоянии. Предпочтительны талловая канифоль и живичная канифоль. Можно также применять частично гидрогенизованные канифоли и полимеризованные канифоли, а также канифоли, которые обработаны с целью подавить кристаллизацию, такие как подвергнутые тепловой обработке или обработке взаимодействием с формальдегидом.

Усиленная канифоль, которую можно применять по настоящему изобретению, представляет собой продукт реакции присоединения компонентов канифоли и кислотного соединения, содержащего группу

дериватизированный реакцией компонентов канифоли с этим кислотным соединением при повышенных температурах, от примерно 150 до примерно 210oС.

Количество используемого кислотного соединения должно быть таким, при котором обычно обеспечивается получение усиленной канифоли, содержащей от примерно 1 до примерно 16 мас.% присоединенного кислотного соединения в пересчете на массу усиленной канифоли. Методы получения усиленной канифоли хорошо известны специалистам в данной области техники (см., например, способы, предлагаемые и описанные в US 2628918 и US 2684300).

Примеры кислотных соединений, которые содержат группы

и которые могут быть использованы для получения усиленной канифоли, включают альфа-бета-ненасыщенные органические кислоты и их доступные ангидриды, к конкретным примерам которых относятся фумаровая кислота, малеиновая кислота, акриловая кислота, малеиновый ангидрид, итаконовая кислота, итаконовый ангидрид, цитраконовая кислота и цитраконовый ангидрид. При необходимости для получения усиленной канифоли могут быть использованы смеси кислот. Так, например, для получения диспергированных канифольных проклеивающих веществ по настоящему изобретению может быть использована смесь продукта реакции присоединения акриловой кислоты к компонентам канифоли и продукт присоединения фумаровой кислоты. Более того, можно использовать усиленную канифоль, которую практически полностью гидрогенизовали после образования продукта присоединения.

В диспергированных канифольных проклеивающих веществах по изобретению могут быть также использованы различные эфиры кислотных компонентов канифоли такого типа, который хорошо известен специалистам в данной области техники. Приемлемым примером эфиров кислотных компонентов канифоли может служить канифоль, этерифицированная по методу, описанному в US 4540635 (на имя Ronge и др.) и US 5201944 (на имя Nakata и др.).

При необходимости неусиленные и усиленные канифоли и эфиры кислотных компонентов канифоли можно наполнять с использованием известных наполнителей для них, таких как воски (в частности парафиновый воск и микрокристаллический воск), углеводородные смолы, включая те, которые получают из углеводородов и терпенов нефти, и т.п. С этой целью осуществляют смешение в расплаве или смешение в растворе канифоли или усиленной канифоли и от примерно 10 до примерно 100 мас.% наполнителя в пересчете на массу канифоли или усиленной канифоли.

Можно также использовать смеси усиленной канифоли и неусиленной канифоли и смеси усиленной канифоли, неусиленной канифоли, эфиров кислотных компонентов канифоли и наполнителя для канифоли. Смеси усиленной и неусиленной канифолей могут включать, в частности, от примерно 25 до 95% усиленной канифоли и от примерно 75 до 5% неусиленной канифоли. Смеси усиленной канифоли, неусиленной канифоли и наполнителя для канифоли могут включать, в частности, от примерно 5 до 45% усиленной канифоли, 0-50% канифоли и от примерно 5 до 90% наполнителя для канифоли.

Другой класс используемых в качестве клеев для проклейки бумаги соединений, которые хорошо известны в данной области техники и которые можно применять по настоящему изобретению, составляют гидрофобные органические изоцианаты, например алкилированные изоцианаты.

Другие обычные клеи для проклейки бумаги, которые можно применять по настоящему изобретению, включают алкилкарбамоилхлориды, алкилированные меламины, такие как стеарилированные меламины, и стиролакрилаты.

При выполнении настоящего изобретения могут быть использованы смеси реакционноспособных и нереакционноспособных проклеивающих веществ.

Проклеивающая композиция, включающая соль двухвалентного металла по изобретению, может дополнительно повышать оптическую плотность струйной печати с использованием красок на пигментной основе в сравнении с рабочими характеристиками, достигаемыми в случае только одной соли; более того, такое проклеивающее вещество повышает также качество печати с использованием красок на основе красителей для струйной печати благодаря этому проклеивающему веществу как компоненту композиции. Таким образом, проклеивающие композиции, включающие соли двухвалентных металлов по изобретению совместно с проклеивающим веществом, обеспечивают повышение качества струйной печати с использованием красок на основе красителя и красок на пигментной основе. При применении композиции с проклеивающим веществом, содержащей соль металла по настоящему изобретению, необходимо достижение баланса. Слишком большое количество любого компонента неприемлемо. Низкая концентрация соли металла предпочтительна для поверхностной обработки в приведенных ниже интервалах концентраций. Слишком большой избыток соли при приведенных ниже концентрациях может оказать нежелательное влияние на проводимость и вызвать коррозию перерабатывающего бумагу оборудования. Особенно предпочтительной солью металла является хлорид кальция, который эффективен по своим эксплуатационным характеристикам в относительно низких концентрациях. Слишком большое количество проклеивающего вещества, превышающее указанные интервалы, может вызвать свободный сброс, может отрицательно сказаться на переработке и подаче бумаги, может увеличить стоимость без улучшения рабочих характеристик и может привести к образованию отложений на бумагоделательном оборудовании. Специалисты в данной области техники могут самостоятельно определить приемлемое содержание проклеивающего вещества.

Композиция по настоящему изобретению включает от примерно 0,01 до примерно 3% проклеивающего вещества, предпочтительно от примерно 0,05 до примерно 3%, а более предпочтительно от примерно 0,1 до примерно 1%.

Во всех случаях, если не указано иное, количества выражены в массовых процентах в пересчете на массу раствора, смеси, композиции или бумаги соответственно.

Концентрация соли двухвалентного металла в проклеивающей композиции по настоящему изобретению составляет от примерно 0,01 до примерно 3%, предпочтительно от примерно 0,05 до примерно 3%, более предпочтительно от примерно 0,1 до примерно 1%.

Важным аспектом настоящего изобретения является содержание или концентрация соли двухвалентного металла в готовой высушенной бумаге. Для достижения целевой концентрации или массы в готовой высушенной бумаге обычно регулируют количество соли металла в растворе клеильного пресса или другой среде для нанесения покрытия. Количество в готовой бумаге задают концентрацией в композиции и растворе клеильного пресса и привесом (или поглощаемым количеством) подложки. Содержание соли двухвалентного металла в высушенной бумаге должно составлять от примерно 0,01 до примерно 0,4%. Предпочтительная концентрация равна от примерно 0,02 до примерно 0,3%, а наиболее предпочтительная концентрация составляет от примерно 0,05 до примерно 0,2% (все концентрации выражены в пересчете на общую массу готовой высушенной бумаги). Уровень добавления в бумагу, как правило, может быть равным, например, приблизительно 0,15% для соли и от примерно 0,02 до примерно 0,3% для проклеивающего вещества, а обычно количество проклеивающего вещества составляет от примерно 0,02 до примерно 0,10%.

Поскольку плотность подложки, такой как бумага, поверхность которой обработана солью, может варьироваться, концентрацию соли на высушенной бумаге или другой подложке в предпочтительном варианте определяют в единицах массы высушенной соли на единицу площади. Концентрация соли на подложке после поверхностной обработки или проклейки (и сушки) должна составлять от примерно 0,01 до примерно 1 г/м2. В предпочтительном варианте эта концентрация должна быть равной от примерно 0,02 до примерно 0,3 г/м2, более предпочтительно от примерно 0,03 до примерно 0,2 г/м2.

Массовое соотношение между солью двухвалентного металла, например хлоридом кальция или хлоридом магния, и проклеивающим веществом (веществами) и другими добавками в водной проклеивающей композиции по изобретению составляет от примерно 1:20 до примерно 20:1. Более предпочтительное массовое соотношение равно от примерно 1:5 до примерно 5:1. Наиболее предпочтительное массовое соотношение равно от примерно 1:3 до примерно 3:1.

Предпочтительная сольсодержащая проклеивающая композиция включает материал-носитель и может быть также использована совместно с другими обычно применяемыми добавками проклеивающей композиции, такими как добавки для клеильного пресса, при условии, что в результате не происходит ни осаждения, ни коагуляции компонентов композиции. Ограничивающими факторами при добавлении материалов в сочетании с такой сольсодержащей композицией являются совместимость и рабочие характеристики. Некоторые материалы, такие как растворы анионоактивных полимеров стирола и малеинового ангидрида в качестве проклеивающих веществ и растворимых материалов с высокой анионной активностью, например сильных анионоактивных мыл кислотных компонентов канифоли как проклеивающих веществ, с солями двухвалентных металлов по настоящему изобретению несовместимы. Те смеси, которые вызывают коагуляцию и осаждение добавляемого материала, вследствие чего бумагоделательная машина в дальнейшем оказывается неспособной изготавливать бумагу, непригодны. В предпочтительном варианте в сочетании с солями металлов по настоящему изобретению используют добавки, которые сами улучшают струйную печать, поскольку настоящее изобретение позволяет дополнительно улучшить их рабочие характеристики.

Проклеивающие композиции, включающие соли двухвалентных металлов по настоящему изобретению, пригодны для применения с самыми разнообразными добавками, предпочтительно включающими материал-носитель. Используемое в настоящем описании понятие "материал-носитель" распространяется на крахмал и связующее вещество, такое как поливиниловый спирт, поливинилпирролидон и полиэтиленимин, с которым для нанесения на подложку можно смешивать проклеивающее вещество, соль двухвалентного металла и необязательные добавки. Такие сочетания с одной или несколькими добавками могут представлять собой предварительно приготовленные смеси, которые предназначены для добавления, например, в эмульсию для клеильного пресса, или могут быть приготовлены in situ путем добавления индивидуальных компонентов в эмульсию для клеильного пресса или другую среду для нанесения покрытия. Предпочтительными предварительно приготовленными смешанными системами являются предварительно смешанные композиции, включающие галогенид кальция и/или галогенид магния, в частности хлорид кальция, вместе с реакционноспособными проклеивающими веществами, такими как 2-оксетаноновые димеры и мультимеры, и с нереакционноспособными проклеивающими веществами или их смесями. Нереакционноспособное проклеивающее вещество может представлять собой, например, диспергированное канифольное проклеивающее вещество или полимерную эмульсию, включая эмульсию катионоактивного полимера, эмульсию амфотерного полимера и их смеси, как описано выше.

В проклеивающую композицию, содержащую соль двухвалентного металла, можно добавлять любые совместимые необязательные добавки для поверхностной обработки при условии, что это не приведет к осаждению или коагуляции. К таким добавкам относятся латексные эмульсии, обычно применяемые в качестве добавок в бумагу и для других целей.

Настоящее изобретение прежде всего может быть использовано в процессах изготовления листов щелочной бумаги, проклеенных 2-оксетаноновыми димерами (такими как АКД и алкенилкетеновые димеры) и 2-оксетаноновыми мультимерами (такими как алкенилкетеновые мультимеры), ангидридами (такими как АЯА), и листов кислотной бумаги, проклеенных диспергированными канифольными проклеивающими веществами.

Обычная обработка другими материалами для улучшения струйной печати, в частности большими количествами наполнителей, связанными с водорастворимым полимером или поливиниловым спиртом, в случае добавления в клеильном прессе может привести к возникновению реологических проблем, но настоящее изобретение свободно от таких недостатков.

Эмульсия клеильного пресса или другая водная среда, включающая соль металла по настоящему изобретению, может также включать другие обычно используемые добавки к бумаге, которые применяют при обработке бумаги без покрытия, такие как наполнители (диоксид кремния в качестве неограничивающего примера), оптические отбеливатели, пеногасители и биоциды. Применение соли металла по настоящему изобретению вместе с такими добавками во многих случаях необходимо, так как присутствие этой соли улучшает рабочие характеристики таких добавок и повышает качество струйной печати.

Содержание других необязательных добавок в проклеивающей композиции обычно составляет от примерно 0,01 до примерно 3% и варьируется в зависимости от типа добавки и количества раствора, поглощаемого бумагой во время обработки в клеильном прессе.

Водная среда проклеивающего вещества, предпочтительно содержащая материал-носитель, такой как водный раствор крахмала, может быть приготовлена обычным путем с использованием обычных компонентов и добавок в обычных количествах, т. е. во всех отношениях таким путем, как это хорошо известно специалистам в бумажной промышленности. Когда в качестве материала-носителя используют крахмал, компоненты по настоящему изобретению следует вводить в крахмал, подвергнутый тепловой обработке (а этот крахмал нужно применять при значениях рН в пределах 7-9), при температуре от примерно 50 до примерно 80oС. Продолжительность выдержки, совместимость добавок и другие условия и оборудование можно выбирать в соответствии с обычной практикой, принятой среди специалистов в данной области техники.

Когда в сочетании с проклеивающим веществом и солью металла используют другие добавки, в предпочтительном варианте все компоненты наносят на поверхность бумаги одновременно, например проведением одной операции, независимо от того, являются ли эти добавки предварительно смешанными с проклеивающим веществом и сольсодержащей композицией или их вводят одновременно с такой композицией.

Среду для поверхностной проклейки, содержащую соль металла, наносят в ходе проведения поверхностной обработки бумаги согласно способу по настоящему изобретению. Проклеивающие композиции по изобретению можно наносить на поверхность бумаги или другой подложки с помощью любого из нескольких различных обычных средств, хорошо известных в области изготовления бумаги и нанесения покрытия. Проклеивающую композицию обычно наносят в ходе проведения поверхностной обработки на обе стороны обрабатываемой бумаги, но при необходимости поверхностной обработке можно подвергать только одну сторону бумажного полотна.

Под используемым в настоящем описании понятием "поверхностной проклейки" или родственными ему терминами (такими как "проклеенная поверхность") подразумевают нанесение проклеивающего вещества по месту, или вблизи места клеильного пресса, или на участке бумагоделательной машины, где при других обстоятельствах находился бы клеильный пресс. Клеильный пресс, как правило, размещают по ходу технологического процесса за первой секцией сушки бумагоделательной машины.

В предпочтительном варианте поверхностной проклейки с нанесением композиции на бумажную подложку в форме листа или полотна применяют обычный клеильный пресс с дозатором или без дозатора для проведения обычного процесса изготовления бумаги. Когда осуществляют такую технологию, температура нанесения составляет по меньшей мере примерно 50oС, но не превышает примерно 80oС, как правило, примерно 60oС. Объем изобретения не ограничивается обработкой бумаги или другой подложки проведением операции в клеильном прессе или при температуре, которую, как правило, создают в клеильном прессе, поскольку подложку можно также подвергать поверхностной обработке с использованием такой композиции по другим методам.

Для нанесения композиций, включающих соли двухвалентных металлов, на поверхность бумаги, бумаги с покрытием, полимерной пленки или другой листовой подложки совместно или без других добавляемых в бумагу компонентов, можно применять другие методы поверхностной обработки и другое оборудование, в частности обычное оборудование для нанесения покрытия (например, спиральный валиковый скребок или раклю) или технологию напыления. Поверхностную обработку можно также осуществлять на других участках, не по месту клеильного пресса, в процессе изготовления бумаги, например на участке батареи каландровых валов, с получением бумаги, обладающей целевыми характеристиками для струйной печати. При этом пригодно обычно применяемое оборудование всех типов.

Нанесение материалов по месту клеильного пресса или по ходу процесса после него сильно отличается от обработки бумаги в мокрой части. Обычно разнятся условия нанесения и распределения материалов внутри бумаги. Перед клеильным прессом бумагу по меньшей мере частично сушат и в дальнейшем после клеильного пресса или другого участка нанесения сушат по обычным методам или технологии.

Как указано выше, в предпочтительном варианте композицию по настоящему изобретению можно добавлять по месту клеильного пресса, например вместе с крахмалом и другими добавками, которые в настоящее время используют для бумаги без покрытия. Раствор для клеильного пресса, пригодный для применения по настоящему изобретению, можно готовить по обычным методам. Такой раствор для клеильного пресса обычно представляет собой раствор крахмала, содержащий от примерно 2 до примерно 20% крахмала, который определенным образом подвергнут тепловой обработке и который поддерживают в горячем состоянии. Обычная температура этого раствора составляет примерно 60oС. Предпочтительная концентрация крахмала в крахмальном растворе составляет от примерно 4 до примерно 16%, более предпочтительно от примерно 6 до примерно 12%.

Когда материалом-носителем является связующее вещество, о котором речь шла выше, содержание этого связующего вещества в композиции таково, что вязкость композиции не превышает примерно 1000 сантипуаз (сП), предпочтительно не превышает примерно 500 сП. Количество используемого связующего вещества обычно зависит от молекулярных характеристик выбранного связующего вещества, а также от характеристик других компонентов композиции.

Бумага, используемая при осуществлении способа по настоящему изобретению, решающего значения не имеет и может представлять собой бумагу любого сорта, которая требует проклейки для обычной конечной цели ее применения. Бумага может включать как целлюлозные, так и полимерное пластичные волокна. Предпочтительная бумага включает преимущественно целлюлозные волокна, а более предпочтительная бумага включает практически полностью целлюлозные волокна. Все известные обычные способы изготовления бумаги пригодны для изготовления бумаги, обработанной в соответствии с настоящим изобретением. Изобретение применимо в отношении подложек фактически любого типа, и его можно применять в случае кислотных, щелочных, нейтральных и непроклеенных листовых подложек. По настоящему изобретению листовую подложку формуют перед нанесением проклеивающей композиции, которая включает растворимые соли двухвалентного металла, предлагаемые по изобретению.

Настоящее изобретение предназначено для применения главным образом, но не исключительно, при обработке щелочной бумаги. Изобретение особенно эффективно в отношении высокосортной щелочной бумаги тех типов, которые предназначены для точных операций, включая без ограничений бумагу для бланков, для печатания документов различного назначения, резаную листовую бумагу, копировальную бумагу, бумагу для изготовления конвертов, перфоленты для счетно-решающих устройств и т.п.

Предпочтительной бумагой является бумага в форме листа или полотна, плотность которого составляет от примерно 30 до примерно 200 г/м2, более предпочтительно от примерно 40 до примерно 120 г/м2. К бумаге, пригодной для использования при выполнении настоящего изобретения, относится бумага, плотность которой является типичной для бумаги, применяемой для струйной печати, или обычной копировальной бумаги, применяемой в светокопировальных аппаратах. Плотность такой типографской и писчей бумаги обычно составляет от примерно 60 до примерно 100 г/м2. Исходный материал других типов включает, например, газетную бумагу плотностью от примерно 40 до примерно 60 г/м2, крафт-бумагу плотностью от примерно 50 до примерно 120 г/м2, облицовочный картон с белым верхом плотностью от примерно 120 до примерно 400 г/м2 и их варианты с покрытием. Бумагу с покрытием обрабатывают самыми разнообразными наполнителями и связующими веществами поверх основного листа, который может обладать низкой плотностью, в частности 40 г/м2, или более высокой плотностью, в частности 100 г/м2.

В отличие от предназначенных для использования в струйной печати бумажных изделий, которые, как правило, покрыты материалами, повышающими качество струйной печати с использованием красок на основе красителей, бумага по настоящему изобретению не требует нанесения таких известных в данной области техники покрытий. Это позволяет, таким образом, экономически эффективно изготавливать бумагу, способную конкурировать с обычной копировальной бумагой без покрытия, которую часто используют для многих целей.

Бумага, используемая по настоящему изобретению, может быть изготовлена с обычными клеями для проклейки в массе или без них. В предпочтительном варианте часто используют клеи для проклейки в массе, содержание которых может составлять от примерно 0,02 до примерно 4 кг/метрическую тонну (мт) бумаги, более предпочтительно от примерно 0,2 до примерно 3 кг/мт, наиболее предпочтительно от примерно 0,5 до примерно 2 кг/мт бумаги. Можно применять обычные клеи для проклейки в массе, например проклеивающие вещества на основе АЯА и проклеивающие вещества на основе АКД, равно как и другие реакционноспособные и нереакционноспособные клеи для проклейки бумаги в массе. Такие клеи для проклейки бумаги в массе могут включать и быть идентичными поверхностным проклеивающим веществам, в частности реакционноспособным веществам для поверхностной проклейки, используемым по настоящему изобретению.

Предлагаемую по настоящему изобретению соль металла можно использовать для подложек, отличных от бумаги, например подложек из полимерного пластического материала, которые, как правило, формуют экструзией, литьем или по другим известным методам, пригодным для техники струйной печати. Так, например, в соответствии с настоящим изобретением проклеивающей композицией, включающей соль по настоящему изобретению, можно обрабатывать прозрачные пленки и другие полимерные листовые материалы, предпочтительно пластичные материалы. Такие прозрачные листовые материалы могут быть использованы для изготовления пригодных для струйной печати листов, предназначенных для проекторов. Такие полимерные листовые материалы-подложки могут быть выполнены из полиэфиров, полипропилена, полиэтилена, акриловых смол и т.п. Процесс нанесения солей металлов на такие подложки аналогичен описанному выше, за исключением того, что подложкой при этом служит пластичный листовой материал, покрытие на который наносят по обычным методам, а не в клеильном прессе бумагоделательной машины.

Способ по настоящему изобретению можно применять при обработке бумаги с покрытием введением проклеивающего вещества, содержащего соль металла, в композицию для нанесения покрытия. Бумагу с покрытием используют для многих целей, включая струйную печать с использованием красок на основе красителей. Добавление солей из сольсодержащей композиции с проклеивающим веществом по настоящему изобретению улучшает рабочие характеристики таких листовых материалов с покрытием для струйной печати с использованием, кроме красок на основе красителей, красок на пигментной основе. Это покрытие можно наносить по обычным методам. Типичная композиция для нанесения покрытия может включать наполнитель, связующее вещество и модификатор реологических свойств. Композицию для нанесения покрытия, используемую при изготовлении бумажных изделий с покрытиями, следует выбирать таким образом, чтобы она была совместима с солями металлов и другими компонентами проклеивающих композиций по настоящему изобретению. Такие композиции можно использовать либо совместно, либо в сочетании с нанесением обычных покрытий или можно наносить после нанесения, сушки или отверждения обычного покрытия.

Бумагу многоцелевого назначения обычно переводят в более удобную для последующего применения форму проведением таких операций, как разрезка, фальцовка, перфорирование, печать, перемещение, укладка в стапель и намотка. Добавки в бумагу могут оказывать влияние на производительность в ходе проведения таких операций. Наличие обычных добавок для улучшения струйной печати, таких как реакционноспособные проклеивающие вещества в больших количествах, может обусловить уменьшение коэффициента трения бумаги и/или скольжение бумаги по деталям высокоскоростного оборудования. Таким образом, содержание проклеивающего вещества как компонента композиций по настоящему изобретению необходимо регулировать в вышеприведенных интервалах концентраций. Другие добавки, такие как наполнители, способны затуплять режущие ножи. Таким образом, необходимо столь же тщательно регулировать применение наполнителей этих типов.

Присутствие солей металлов по настоящему изобретению улучшает характеристики струйной печати, в особенности струйной печати с использованием красок для струйной печати на пигментной основе. Настоящее изобретение позволяет достичь высокой концентрации красок, наносимых струей, вблизи поверхности бумаги, а это в свою очередь повышает оптическую плотность отпечатанного изображения, что и является целью. Настоящее изобретение позволяет, кроме того, ограничить нежелательную неровность контура наносимых красок, что повышает четкость изображения, которая также является целевой характеристикой. Не основываясь на какой-либо конкретной теории или механизме действия, полагают, что соли металлов по настоящему изобретению, содержащиеся в бумаге, взаимодействуют с красками на пигментной основе, результатом чего являются эти усовершенствования, а проклеивающий компонент замедляет впитывание краски в бумагу.

Оценка рабочих характеристик композиций, содержащих соли двухвалентных металлов по настоящему изобретению совместно с другими материалами, в отношении их влияния на повышение оптической плотности и уменьшения проступания краски на пигментной основе, наносимой на бумагу-основу струйным принтером, приведена ниже.

Хлорид кальция (СаСl2) обеспечивает достижение исключительно высоких результатов, хлорид магния в пересчете на эквивалентную массу в целом так же или практически так же эффективен, как хлорид кальция. Столь же эффективен и бромид кальция, но при его добавлении в эквивалентной массе таких же результатов он не дает.

При использовании в обычной концентрации цирконат кальция, аммонийцирконийкарбонат и оксид цинка целевого улучшения обычно не обеспечивают.

На основании этих результатов можно предположить (не основываясь на какой-либо и не ограничиваясь какой-либо конкретной теорией или механизмом действия), что благодаря своим растворимости и способности вступать с краской в сильное взаимодействие предпочтительные соли СаСl2 и MgCl2 придают наилучшие рабочие характеристики.

Повышенная концентрация соли металла в указанном интервале обычно приводит к более значительному улучшению качественных характеристик струйной печати без усиления коррозии или возникновения экологических проблем и ущерба для экономических показателей. Как отмечено выше, не все соли металлов придают одинаковые рабочие характеристики. Неожиданно было установлено, что соли металлов, прежде всего хлорид кальция и хлорид магния, улучшают рабочие характеристики значительно эффективнее в сравнении с другими солями. Неожиданным является и тот факт, что предлагаемые по изобретению соли придавали исключительно высокие рабочие свойства, тогда как другие соли, которые были испытаны, оказались неэффективными. На основании этих результатов можно сделать вывод (не основываясь на какой-либо и не ограничиваясь какой-либо конкретной теорией или механизмом действия) о том, что высокая эффективность различных солей металлов по настоящему изобретению может быть основана на двух факторах: растворимость и ионная сила. Магниевые и кальциевые соли предпочтительнее, поскольку позволяют достичь оптимального баланса между этими двумя факторами.

ПРИМЕРЫ

Ниже изобретение проиллюстрировано на примерах, не ограничивающих его объем.

Эксперименты в этих примерах проводили в лабораторном масштабе, моделируя обработку в клеильном прессе бумагоделательной машины. Для этого бумагу предварительно изготавливали в отдельном процессе, в ходе проведения которого бумагу не подвергали обработке в клеильном прессе крахмалом или поверхностными добавками. В приведенных ниже примерах бумагу изготавливали в пилотной бумагоделательной машине при Западно-Мичиганском университете. При изготовлении типичной щелочной высокосортной бумаги в бумагоделательной машине Западно-Мичиганского университета использовали типичную волокнистую массу для высокосортной бумаги. Бумагу (основные листы) сушили и складировали.

В примерах, описанных ниже, бумагу пропускали через лабораторный уплотнительный клеильный пресс и осуществляли целевую обработку. Непосредственно после этого обработанную бумагу сушили на сушильном барабане. Перед испытанием в процессе краскоструйной печати бумагу акклиматизировали в течение по меньшей мере 24 ч. Во всех примерах, приведенных ниже, для струйной печати использовали струйный принтер Hewlett Packard DeskJet® 660C. В пределах программного обеспечения фирмы Hewlett-Packard, которое поставляется вместе с принтером, последний настраивали на работу в режимах "наилучшая" и "немелованная бумага". Печатные характеристики бумаги определяли спустя по меньшей мере 1 ч после печати. Показатели оптической плотности определяли с помощью денситометра Cosar модели 202. Печатные характеристики оценивали по описанной выше методике с помощью контрольного образца с участками сплошного цветного изображения, участками, запечатанными черным текстом, изображениями черной краской на желтом фоне и желтой краской на черном фоне. Метод оценки изложен в описании критериев испытания фирмы Hewlett-Packard. Приведенные на шкале рейтинги "хороший", "средний" и "плохой" основаны на предложенных на фирме Hewlett-Packard рейтингах "хороший", "приемлемый" и "неприемлемый" (см. Hewlett-Packard Paper Accepance Criteria for HP DeskJet 500C, 550C and 560C Printers, Hewlett-Packard Company, 1 июля 1994 г.).

Во всех случаях существенным компонентом раствора клеильного пресса являлся крахмал. Крахмальные растворы готовили тепловой обработкой крахмала в воде при примерно 95oС в течение 30-60 мин с последующим доведением значения рН до примерно 8. Указанные в примерах добавки подмешивали в крахмал. Смеси перемешивали и значение рН регулировали так, как это указано в приведенных ниже примерах. В течение примерно 15 мин после добавления материалов в крахмальные смеси эти смеси наносили на бумагу, подготовленную по описанной выше методике. Во всех случаях плотность используемой бумаги была примерно равной плотности обычной копировальной бумаги, т.е. 75 г/м2.

Количество использованных солей вычисляли в пересчете на содержание сухого вещества от массы сухой бумаги перед обработкой в клеильном прессе (в дальнейшем "сух. мас.%").

В некоторых случаях эффективность проклейки или сопротивление впитыванию воды в бумагу определяли проведением испытания проклейки по методу фирмы Геркулес (ИПГ). Испытание проклейки по методу фирмы Геркулес является хорошо известным испытанием на определение степени проклейки, описанным в работе J. P. Casey (под ред.), Pulp and Paper Chemistry and Chemical Technology, том 3, стр. 1553-1554 (1981) и стандарте Т530 Ассоциации целлюлозно-бумажной промышленности. Более высокие значения ИПГ рассматривают как указание на повышенную эффективность проклейки (ниже впитываемость воды).

ПРИМЕР 1

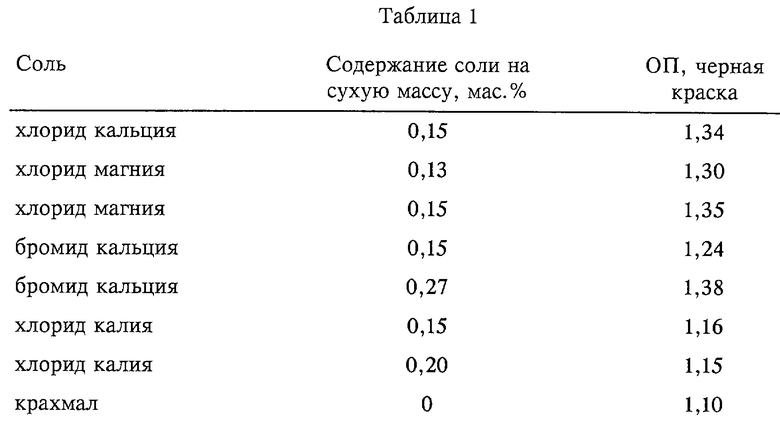

Влияние содержания солей

В примере 1 продемонстрировано влияние количества наносимой на поверхность соли на качество струйной печати на поверхности обработанной сухой бумаги. Основной лист изготавливали в пилотной бумагоделательной машине при Западно-Мичиганском университете с использованием смеси беленой целлюлозы из лиственной древесины и целлюлозы из хвойной древесины в соотношении 70:30, размолотой до степени помола 425 ед. по канадскому стандартному прибору (КСП) и содержавшей в массе 12% осажденного карбоната кальция ALBACAR® РО (фирмы Specialty Minerals Inc., Вифлеем, шт. Пенсильвания), 0,15% проклеивающего вещества HERCON® 76 (фирмы Hercules Incorporated), но без квасцов. Этот основной лист подвергали поверхностной обработке одним крахмалом и смесью крахмала с несколькими следующими солями: хлорид кальция, хлорид магния, бромид кальция и хлорид калия. Эти соли наносили в количествах, указанных в приведенной ниже таблице 1.

Использовали раствор окисленного кукурузного крахмала GPC® D-150 (фирмы Grain Processing Company, Мускатайн, шт. Айова) концентрацией 8 мас.% в пересчете на сухую массу. Для сравнения применяли образец, обработанный только раствором кукурузного крахмала GPC® D-150 концентрацией 8 мас.%. В раствор кукурузного крахмала добавляли предварительно приготовленные смеси различных солей, указанных выше, и эмульсии катионоактивного сополимера винилацетата и бутилакрилата FLEXBOND® 325 (фирмы Air Products and Chemicals, Inc.) с температурой стеклования 15oС и средним размером частиц 0,3 мкм, значение рН которой составляло 4,0-6,0, вязкость была равна 700-1200 сП, а содержание сухого вещества составляло 55%. Во всех случаях, за исключением образца, обработанного только крахмалом, путем добавления 0,72 г эмульсии FLEXBOND® с содержанием сухого вещества 55% на 100 г крахмального раствора в бумагу вводили 0,15 мас.% в пересчете на сухое вещество продукта FLEXBOND® Соли в крахмальный раствор вводили в такой концентрации, которая обеспечивала содержание добавляемого в готовую бумагу вещества, указанное в приведенной ниже таблице 1.

Значение рН таких крахмальных растворов доводили до приблизительно 7,5, а затем их наносили в клеильном прессе для поверхностной обработки бумаги. Оценивали качество струйной печати на получаемой бумаге. Полученные результаты сведены в таблицу 1.

Данные оптической плотности (ОП) при струйной печати черной краской свидетельствуют о том, что в пересчете на массовое содержание СаСl2 и MgCl2 более эффективно повышают оптическую плотность, чем KСl, и что они более эффективны, чем СаВr2. Ионы брома намного тяжелее ионов хлора, вследствие чего, когда используют СаВr2, при таком же количестве соли количество вводимого кальция меньше, чем в случае использования CaCl2. MgCl2 и CaCl2 в пересчете на массовое содержание дают примерно одинаковые результаты. При одинаковом молярном содержании, 0,13 MgCl2 и 0,15 CaCl2, кальциевая соль позволяет улучшить рабочие характеристики в большей степени.

ПРИМЕР 2

Хлорид кальция в сочетании с нереакционноспособным проклеивающим веществом в крахмальном растворе клеильного пресса: добавление в крахмальный раствор только хлорида кальция

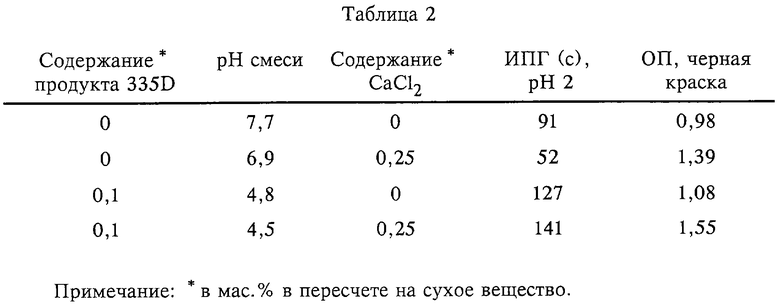

В примере 2 оценивали влияние на качество струйной печати на готовой бумаге соли металла, наносимой на поверхность и используемой в сочетании с нереакционноспособным поверхностным проклеивающим веществом, причем оба компонента наносили совместно с крахмальным раствором в клеильном прессе. Основной лист изготавливали в пилотной бумагоделательной машине при Западно-Мичиганском университете с использованием смеси беленой целлюлозы из лиственной древесины и целлюлозы из хвойной древесины в соотношении 70:30, размолотой до степени помола 390 ед. КСП и содержавшей в массе 20% кальцийкарбонатного наполнителя HYDROCARBTM 65 (фирмы OMYA, Inc., Флоренс, шт. Вермонт), 0,5% катионоактивного крахмала HI-CAT® 142 (фирмы Roquette Freres, Лестрем, Франция), 0,12% проклеивающего вещества AQUAPEL® 320 (фирмы Hercules Incorporated), но без квасцов. Этот основной лист подвергали поверхностной обработке в клеильном прессе одним крахмалом, смесью крахмала с хлоридом кальция и смесью крахмала с хлоридом кальция и полимерным проклеивающим веществом BASOPLAST® 335D, являющимся нереакционноспособным поверхностным проклеивающим веществом.

В клеильном прессе использовали, как и в предыдущем примере, раствор кукурузного крахмала GPC® D-150 концентрацией 8 мас.% в пересчете на сухую массу. Соль металла и полимерное проклеивающее вещество вводили в крахмальный раствор в такой концентрации, которая обеспечивала целевое конечное содержание в бумаге с учетом количества крахмального раствора, поглощаемого бумагой во время обработки в клеильном прессе. После добавления проклеивающих веществ значения рН готовых проклеивающих смесей не регулировали. Количество поглощенного крахмального раствора было равным 34,7% в пересчете на мокрую массу крахмального раствора и начальную массу бумаги.

Оценивали качество струйной печати и эффективность проклейки получаемой бумаги. Полученные результаты сведены в приведенную ниже таблицу 2, в которой использовали параметры стандартной по ИПГ краски с рН 2.

Результаты, приведенные в таблице 2, свидетельствуют о том, что хлорид кальция на бумаге, обработанной СаСl2, обеспечивал заметное повышение оптической плотности как в случае использования только CaCl2, так и тогда, когда его наносили в сочетании с нереакционноспособным поверхностным проклеивающим веществом BASOPLAST® 335D.

Приведенные в таблице 2 результаты оценки характеристик проклейки ИПГ подтверждают, что улучшенные параметры ОП при использовании черной краски не являются побочным следствием повышения сопротивления впитыванию воды, как это определяли ИПГ. Это очевидно, поскольку значения оценки характеристик по ИПГ для бумаги, свободной от полимерного поверхностного проклеивающего вещества и содержавшей соль СаСl2, были ниже (52 с), чем для той же бумаги без полимерного проклеивающего вещества и CaCl2 (91 с). Результаты оценки характеристик проклейки ИПГ для двух бумажных изделий, в которых содержалось полимерное проклеивающее вещество, были сходными (127 с без СаСl2 и 141 с вместе с СаСl2), а эту разницу характеристик проклейки по оценке ИПГ не считают заметной.

Кроме того, сочетание нереакционноспособного проклеивающего вещества с СаСl2 обеспечивает более существенное или синергетическое повышение оптической плотности для печати черной краской в случае бумаги с обработанной поверхностью в сравнении с ожидаемым дополнительным ее приростом от раздельного использования этих двух компонентов. Таким образом, наличие соли металла обеспечивает неожиданное повышение качества струйной печати для бумаги с поверхностной проклейкой, содержащей нереакционноспособное проклеивающее вещество.

ПРИМЕР 3

Предварительно приготовленная смесь хлорида кальция и реакционноспособного проклеивающего вещества, вводимая в раствор клеильного пресса

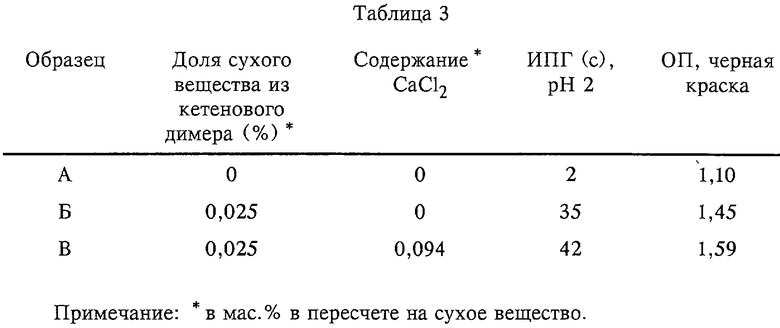

В примере 3 оценивали влияние на качество струйной печати на готовой бумаге соли металла, наносимой на поверхность и используемой в сочетании с реакционноспособным поверхностным проклеивающим веществом, причем оба компонента совмещали в предварительно приготовленной смеси, которую в дальнейшем наносили на бумагу в клеильном прессе для обработки крахмалом. Реакционноспособным поверхностным проклеивающим веществом, использованным в этом примере 3, служило алкенилкетеновое димерное проклеивающее вещество для бумаги.

Основной лист изготавливали в пилотной бумагоделательной машине при Западно-Мичиганском университете с использованием смеси беленой целлюлозы из лиственной древесины и целлюлозы из хвойной древесины в соотношении 70:30, размолотой до степени помола 390 ед. КСП и содержавшей в качестве наполнителя в массе 15% осажденного карбоната кальция ALBACAR® НО, 0,26% катионоактивного крахмала STA-LOK® 400 (фирмы A.E. Staley Company, Декатур, шт. Иллинойс), 0,08% алкенилянтарного ангидрида и 0,25% квасцов. Этот основной лист подвергали поверхностной обработке в лабораторном уплотнительном клеильном прессе (А) одним крахмалом, (Б) крахмальным раствором, включавшем эмульсию реакционноспособного поверхностного проклеивающего вещества, содержавшую алкенилкетеновый димер (соль металла не присутствовала), и (В) крахмальным раствором, включавшим предварительно приготовленную смесь эмульсии кетенового димерного проклеивающего вещества и хлорида кальция. Для получения этой предварительно приготовленной смеси раствор дигидрата хлорида кальция и воды в соотношении 50:50 вводили в эмульсию кетенового димера, в результате чего эта предварительно приготовленная смесь содержала 9,0 мас.% сухого вещества из димерной эмульсии и 33,8 мас.% хлорида кальция в пересчете на массу этой предварительно приготовленной смеси.

В клеильном прессе использовали такой же, как и описанный в предыдущих примерах, раствор кукурузного крахмала GPC® D-150 концентрацией 8 мас.% в пересчете на сухую массу. Материалы вводили в крахмал в такой концентрации, которая обеспечивала целевое конечное содержание в бумаге кетенового димерного поверхностного проклеивающего вещества и/или хлорида кальция с учетом количества поглощаемого крахмала (как это указано ниже в таблице 3).

Оценивали качество струйной печати и эффективность проклейки получаемой бумаги. Полученные результаты сведены в таблицу 3, приведенную ниже, в которой использовали параметры стандартной по ИПГ краски с рН 2.

Результаты, представленные в таблице 3, свидетельствуют о том, что когда предварительно приготовленную смесь, включающую сочетание СаСl2 с реакционноспособным проклеивающим веществом, наносят в ходе проведения поверхностной обработки бумаги по месту клеильного пресса, то достигают исключительно высокой ОП в случае черной краски для получаемой бумаги, превышающей ОП в случае черной краски, достигаемую либо при отсутствии всякого реакционноспособного поверхностного проклеивающего вещества, либо с использованием только реакционноспособного поверхностного проклеивающего вещества, причем в обоих вариантах соль металла отсутствует.

ПРИМЕР 4

Хлорид кальция в сочетании с реакционноспособным поверхностным проклеивающим веществом на мультимерной основе

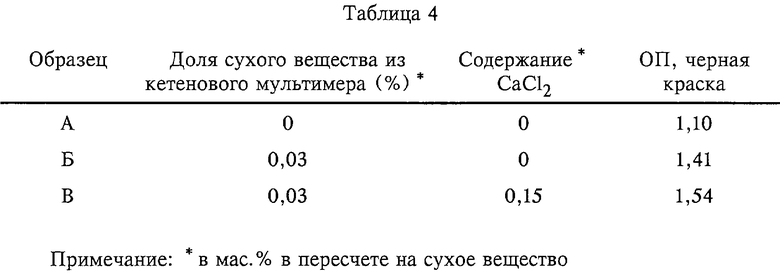

Цель проводимого согласно примеру 4 эксперимента состояла в том, чтобы подтведить тот факт, что сочетание СаСl2 в качестве соли металла с реакционноспособным проклеивающим веществом, когда оба эти компонента наносят в ходе проведения поверхностной обработки бумаги в клеильном прессе, обеспечивает исключительно высокое качество струйной печати на получаемой бумаге. Реакционноспособное проклеивающее вещество, использованное в этом примере 4, представляло собой кетеновое мультимерное проклеивающее вещество для бумаги, описанное в заявке WO 97/30218, опубликованной 21 августа 1997 г., и отличное от кетенового димерного проклеивающего вещества, использованного в предыдущем примере.

Работали аналогично примеру 3. Испытание проводили с применением (А) одного крахмального раствора, (Б) крахмального раствора, включавшего эмульсию кетенового мультимера и добавляемого в бумагу в ходе проведения поверхностной обработки без использования соли металла, и (В) крахмального раствора и предварительно приготовленной смеси хлорида кальция с эмульсией кетенового мультимера, причем все эти средства наносили на бумагу по месту клеильного пресса по такому же методу, что и в примере 3. Оценивали качество струйной печати и эффективность проклейки получаемой бумаги. Полученные результаты сведены в таблицу 4, приведенную ниже.

Результаты, представленные в таблице 4, свидетельствуют о том, что когда предварительно приготовленную смесь, включающую сочетание СаСl2 с реакционноспособным проклеивающим веществом, наносят в ходе проведения поверхностной обработки бумаги по месту клеильного пресса, то достигают исключительно высокой ОП в случае черной краски для получаемой бумаги, превышающей ОП в случае черной краски, достигаемую либо при отсутствии какого-либо реакционноспособного поверхностного проклеивающего вещества, либо с использованием только реакционноспособного поверхностного проклеивающего вещества, причем в обоих вариантах соль металла отсутствует.

Результаты, полученные в примерах 1-4, подтверждают, что настоящее изобретение позволяет повысить качество струйной печати, что определяют по повышению оптической плотности в случае черной краски, с помощью соли металла, используемой в сочетании либо с нереакционноспособным поверхностным проклеивающим веществом, либо с реакционноспособным поверхностным проклеивающим веществом, наносимым на бумагу, подвергнутую поверхностной обработке солью металла, в сравнении с качеством струйной печати, достигаемым с применением только поверхностного проклеивающего вещества.

ПРИМЕР 5

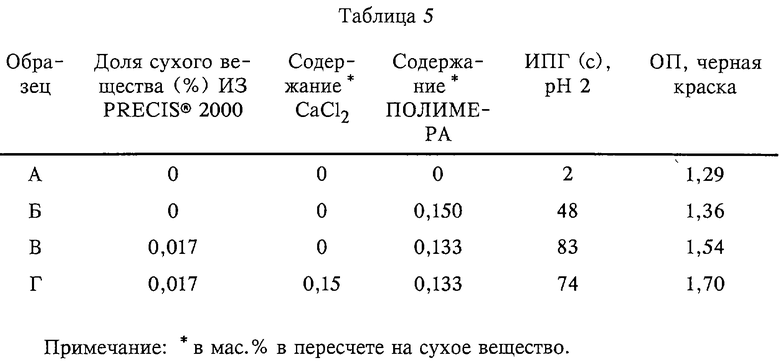

Хлорид кальция в сочетании с нереакционноспособным и реакционноспособным проклеивающими веществами

Основной лист, изготовленный при Западно-Мичиганском университете с использованием смеси беленой целлюлозы из лиственной древесины и целлюлозы из хвойной древесины в соотношении 75:25, размолотой до степени помола 425 ед. КСП и содержавшей в массе 10% осажденного карбоната кальция ALBACAR® НО, 0,05% алкенилянтарного ангидрида в качестве проклеивающего вещества, 0,75% катионоактивного крахмала STA-LOK® 400 и 0,25% квасцов, обрабатывали (А) только крахмальным раствором (раствором крахмала GPC® D-150 концентрацией 8 мас. % в пересчете на сухую массу), (Б) крахмальным раствором с полимерным латексом PRINTRITE® 594 (B. F. Goodrich Company, Акрон, шт. Огайо), (В) крахмальным раствором и полимерным латексом PRINTRITE® 594, предварительно смешанным с дисперсией реакционноспособного проклеивающего вещества PRECIS® 2000, и (Г) крахмальным раствором и полимерным латексом PRINTRITE®. предварительно смешанным как с дисперсией реакционноспособного проклеивающего вещества PRECIS® 2000, так и с хлоридом кальция. Соотношение в первой предварительно приготовленной смеси между PRECIS® 2000 и полимером в пересчете на сухое вещество составляло 1:8. Соотношение во второй предварительно приготовленной смеси между хлоридом кальция, PRECIS® 2000 и полимером в пересчете на сухое вещество составляло 9:1:8. Эти материалы вводили в крахмальный раствор концентрацией 8 мас.% в пересчете на сухую массу и конечное значение рН доводили до приблизительно 8. Такие растворы использовали в клеильном прессе для обработки бумаги. Количества материалов, вводимых в крахмал, регулировали с учетом количества поглощаемого бумагой крахмального раствора. Результаты представлены в таблице 5, в которой использовали параметры стандартной по ИПГ краски с рН 2.

Добавление CaCl2 в полимерную эмульсию, которая обеспечивает проклейку, улучшало качество струйной печати. Добавление дополнительного количества реакционноспособного проклеивающего вещества обеспечивало дополнительное улучшение рабочих характеристик.

ПРИМЕР 6

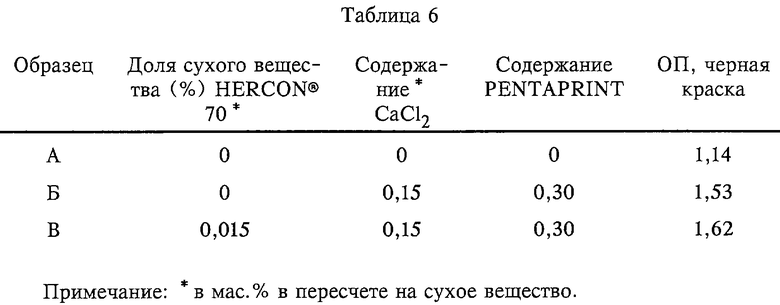

Хлорид кальция в сочетании с нереакционноспособным и реакционноспособным проклеивающими веществами

Основной лист, изготовленный при Западно-Мичиганском университете с использованием смеси беленой целлюлозы из лиственной древесины и целлюлозы из хвойной древесины в соотношении 70:30, размолотой до степени помола 390 ед. КСП и содержавшей в массе 15% осажденного карбоната кальция ALBACAR® НО, 0,11% алкенилянтарного ангидрида в качестве проклеивающего вещества, 0,50% катионоактивного крахмала STA-LOK® 400 и 0,25% квасцов, обрабатывали (А) только крахмалом и смесями крахмала с (Б) предварительно приготовленной смесью эмульсии проклеивающего вещества, полученной из проклеивающего вещества PENTAPRINT® H и хлорида кальция, и (В) проклеивающим веществом PENTAPRINT® H, предварительно смешанным как с дисперсией алкилкетенового димера (HERCON® 70), так и с хлоридом кальция. Соотношение в первой предварительно приготовленной смеси между PENTAPRINT® H и хлоридом кальция в пересчете на сухое вещество составляло 2:1. Соотношение во второй предварительно приготовленной смеси между PENTAPRINT® H, хлоридом кальция и HERCON® 70 в пересчете на сухое вещество составляло 2:1:0,1. Эти материалы вводили в крахмальный раствор концентрацией 8 мас.% в пересчете на сухую массу и конечное значение рН доводили до приблизительно 8. Такие растворы использовали в клеильном прессе для обработки бумаги. Количества материалов, вводимых в крахмал, регулировали с учетом количества поглощаемого бумагой крахмального раствора. В сравнительных целях образец обрабатывали раствором окисленного крахмала GPC® D-150 концентрацией 8 мас.% в пересчете на сухую массу. Результаты сведены в таблицу 6.

Введение предварительно приготовленной смеси с СаСl2 в дисперсию полимера позволяло получить поверхностную добавку, которая обеспечивала улучшение качества струйной печати. Дополнительное введение реакционноспособного проклеивающего вещества в эту предварительно приготовленную смесь обеспечивало дополнительное улучшение рабочих характеристик.

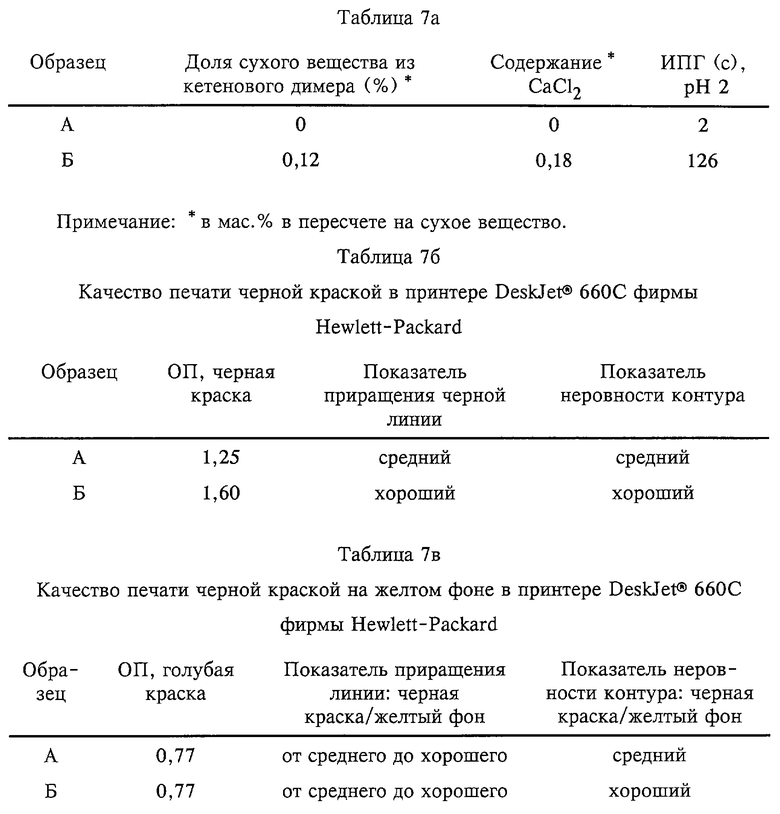

ПРИМЕР 7

Предварительно приготовленная смесь хлорида кальция и реакционноспособного проклеивающего вещества, введенная в раствор клеильного пресса