Настоящая заявка притязает на приоритет, согласно 35 USC §119(е), предварительной патентной заявки США №60/759,629 с названием "БУМАЖНЫЕ ОСНОВЫ С ПОВЫШЕННОЙ ПРОКЛЕЙКОЙ ПОВЕРХНОСТИ И НИЗКОЙ ПРОКЛЕЙКОЙ ПОЛОТНА. ОБЛАДАЮЩИЕ ВЫСОКОЙ СТАБИЛЬНОСТЬЮ РАЗМЕРОВ", поданной 17 января 2006 г., которая включена в настоящий документ в полном объеме путем ссылки. Настоящая заявка притязает на приоритет, согласно 35 USC §119(е), предварительной патентной заявки США № 60/853,882 с названием "БУМАЖНЫЕ ОСНОВЫ С ПОВЫШЕННОЙ ПРОКЛЕЙКОЙ ПОВЕРХНОСТИ И НИЗКОЙ ПРОКЛЕЙКОЙ ПОЛОТНА, ОБЛАДАЮЩИЕ ВЫСОКОЙ СТАБИЛЬНОСТЬЮ РАЗМЕРОВ", поданной 24 октября 2006 г., которая включена в настоящий документ в полном объеме путем ссылки. Настоящая заявка притязает на приоритет, согласно 35 USC §119(е), предварительной патентной заявки США №60/759.630 с названием "БУМАЖНЫЕ ОСНОВЫ С ПОВЫШЕННОЙ ПРОКЛЕЙКОЙ ПОВЕРХНОСТИ И НИЗКОЙ ПРОКЛЕЙКОЙ ПОЛОТНА. СОДЕРЖАЩИЕ НАПОЛНИТЕЛЬ, ОБЛАДАЮЩИЕ ВЫСОКОЙ СТАБИЛЬНОСТЬЮ РАЗМЕРОВ", поданной 17 января 2006 г., которая включена в настоящий документ в полном объеме путем ссылки.

Область техники

Настоящее изобретение относится к бумажной основе с повышенной проклейкой поверхности и низкой проклейкой полотна, имеющей высокую стабильность размеров, а также к способам изготовления и использования данной композиции.

Уровень техники

Переменные рабочие характеристики бумажных основ изменяются в широких пределах в зависимости от широкого диапазона конечного использования таких основ. Однако большинство переменных рабочих характеристик могут быть запрограммированы в бумаге более легко при повышении стабильности размеров основы. Поэтому в течение очень долгого времени на рынке было желательно поставлять динамическую бумажную основу, имеющую прекрасную стабильность размеров, но способную иметь высокую прочность поверхности.

Липпонен и др. (Lipponen et al.) (2003) в докладе "Проклейка поверхности растворами крахмала с высоким содержанием твердых веществ", представленном на Форуме TAPPI по дозирующим клеильным прессам, обсуждали использование высокого содержания твердых веществ в растворах крахмала для клеильного пресса, которое может использоваться для получения прочности поверхности в некоторых специфических случаях, но не смогли достичь и/или оценить важность бумажной основы со стабильными размерами. Кроме того, бумага, упоминавшаяся в докладе Липпонена и др., имеет то, что авторы характеризуют как нежелательно низкая прочность полотна (не ниже приблизительно 140 Дж/м2).

Кроме того, в последующем докладе Липпонена и др. (2005) "Влияние тягового усилия пресса и базовой массы на свойства бумаги, не содержащей древесины, во время проклейки поверхности", представленном на Весенней технической конференции и торговой ярмарке TAPPI, авторы обсуждают методологии увеличения нежелательно низкой прочности полотна бумажной основы с нанесенной на нее раствором крахмала с высоким содержанием твердых веществ в клеильном прессе. К сожалению эти доклады представляют результаты неудавшихся попыток получить бумажную основу с одновременно высокой стабильностью размеров и высокой прочностью поверхности.

Соответственно, все еще существует потребность в дешевом и эффективном решении по повышению стабильности размеров и прочности поверхности бумажной основы.

Подробное описание

Авторы настоящего изобретения нашли недорогое и эффективное решение по повышению стабильности размеров и прочности поверхности бумажной основы.

В одном аспекте настоящее изобретение относится к бумажной основе.

Бумажная основа настоящего изобретения содержит полотно целлюлозных волокон. Бумажная основа настоящего изобретения может содержать вторичные волокна и/или первичные волокна. Одной типичной разницей между вторичными и первичными волокнами является то, что вторичные волокна прошли процесс сушки по меньшей мере один раз.

Бумажная основа настоящего изобретения может содержать от 1 до 99 мас.%, предпочтительно от 5 до 95 мас.% of cellulose fibers от совокупной массы основы, включая 1, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65. 70, 75, 80, 85, 90, 95 и 99 мас.% и включая любые и все диапазоны и поддиапазоны в этих пределах.

Предпочтительно, источниками целлюлозных волокон являются хвойная древесина и/или лиственная древесина.

Бумажная основа настоящего изобретения может содержать от 1 до 100 мас.%, предпочтительно от 10 до 60 мас.%, целлюлозных волокон, полученных из хвойной древесины, от совокупного количества целлюлозных волокон в бумажной основе. Этот диапазон включает 1, 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мас.%, включая любые и все диапазоны и поддиапазоны в этих пределах, от совокупного количества целлюлозных волокон в бумажной основе.

Бумажная основа может альтернативно или преимущественно содержать от 0,01 до 99 мас,% волокон хвойной древесины, наиболее предпочтительно от 10 до 60 мас.% от совокупной массы бумажной основы. Бумажная основа содержит не более чем 0,01, 0,05, 0,1, 0,2, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 99 мас.% хвойной древесины от совокупной массы бумажной основы, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа может содержать волокна хвойной древесины, которые имеют канадскую стандартную степень помола (csf) от 300 до 750, более предпочтительно от 400 до 550. Этот диапазон включает 300, 310, 320, 330, 340, 350, 360, 370, 380, 390, 400, 410, 420, 430, 440, 450, 460, 470, 480, 490, 500, 510, 520, 530, 540, 550, 560, 570, 580, 590, 600, 610, 620, 630, 640, 650, 660, 670, 680, 690, 700, 710, 720, 730, 740 и 750 csf, включая любые и все диапазоны и поддиапазоны в этих пределах. Канадскую стандартную степень помола измеряют стандартным тестом TAPPI Т-227.

Бумажная основа настоящего изобретения может содержать от 1 до 100 мас.%, предпочтительно от 30 до 90 мас.%, целлюлозных волокон лиственной древесины от совокупного количества целлюлозных волокон в бумажной основе. Этот диапазон включает 1, 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мас.%, включая любые и все диапазоны и поддиапазоны в этих пределах, от совокупного количества целлюлозных волокон в бумажной основе.

Бумажная основа может альтернативно или преимущественно содержать от 0,01 до 99 мас.% волокон хвойной древесины, предпочтительно от 60 до 90 мас.%, от совокупной массы бумажной основы. Бумажная основа содержит не больше чем 0,01, 0,05, 0,1, 0,2, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 99 мас.% волокон от совокупной массы бумажной основы, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа может содержать волокна лиственной древесины, которые имеют канадскую стандартную степень помола (csf) от 300 до 750, более предпочтительно от 400 до 550 csf. Этот диапазон включает 300, 310, 320, 330, 340, 350, 360, 370, 380, 390, 400, 410, 420, 430, 440, 450, 460, 470, 480, 490, 500, 510, 520, 530, 540, 550, 560, 570, 580, 590, 600, 610, 620, 630, 640, 650, 660, 670, 680, 690, 700, 710, 720, 730, 740 и 750 csf, включая любые и все диапазоны и поддиапазоны в этих пределах. Канадскую стандартную степень помола измеряют стандартным тестом TAPPI Т-227.

В одном варианте осуществления, бумажная основа содержит волокна хвойной и/или лиственной древесины, которые меньше облагорожены. Бумажная основа содержит эти волокна, которые облагорожены по меньшей мере на 2% меньше по сравнению с известными бумажными основами, предпочтительно по меньшей мере на 5% меньше, более предпочтительно на 10% меньше, наиболее предпочтительно по меньшей мере 15% меньше облагорожены чем волокна, используемые в известных бумажных основах. Например, если известная бумага содержит хвойные и/или лиственные волокна, имеющие канадскую стандартную степень помола (CSF) 350, то бумажная основа настоящего изобретения более предпочтительно содержит волокна, имеющие CSF 385 (т.е., облагороженные на 10% меньше, чем известные) и все же имеет рабочие характеристики, сходные, если не лучше, с такой известной бумагой. Некоторые типичные рабочие качества основы настоящего изобретения обсуждаются ниже. Некоторое снижение в облагораживании хвойных или лиственных волокон, типичное для настоящего изобретения, включает без ограничения: 1) от 350 до по меньшей мере 385 CSF; 2) от 350 до по меньшей мере 400 CSF; 3) от 400 до по меньшей мере 450 CSF и 4) от 450 до по меньшей мере 500 CSF. Снижение в степени облагораживания волокон может составлять по меньшей мере 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 и 25% по сравнению с волокнами, содержащимися в известных бумажных основах, но основа настоящего изобретения способна иметь рабочие характеристики, равные рабочим характеристикам известных бумажных основ или превосходящие их.

Если бумажная основа содержит и лиственные и хвойные волокна, предпочтительно, чтобы отношение лиственные/хвойные волокна составляло от 0,001 до 1000, предпочтительно от 90/10 до 30/60. Этот диапазон может включать 0,001, 0,002, 0,005, 0,01, 0,02, 0,05, 0,1, 0,2, 0,5, 1, 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 200, 300, 400, 500, 600, 700, 800, 900 и 1000, включая любые и все диапазоны и поддиапазоны в этих пределах, а также любые диапазоны и поддиапазоны в этих пределах в обратных значениях таких отношений.

Кроме того, хвойные и/или лиственные волокна, содержащиеся в бумажной основе настоящего изобретения, могут быть модифицированы физическими и/или химическими средствами. Примеры физических средств включают без ограничения электромагнитные и механические средства. Средства электрического модифицирования включают без ограничения средства, обеспечивающие контакт волокон с источником электромагнитной энергии, таким как свет и/или электрический ток. Средства механического модифицирования включают без ограничения средства, обеспечивающие контакт неодушевленного объекта с волокнами. Примеры таких неодушевленных объектов включают объекты с острыми и/или тупыми кромками.

Такие средства также включают, например, средства для резки, перемешивания, измельчения, протыкания и т.д.

Примеры химических средств включают без ограничения известные химические средства для модификации волокон, включая сшивание и осаждение на них комплексов. Примерами такого модифицирования волокон могут быть без ограничения примеры, содержащиеся в следующих патентах: 6,592,717, 6,592,712, 6,582,557, 6,579,415, 6,579,414, 6,506,282, 6,471,824, 6,361,651, 6,146,494, H1,704, 5,731,080, 5,698,688, 5,698,074, 5,667,637, 5,662,773, 5,531,728, 5,443,899, 5,360,420, 5,266,250, 5,209,953, 5,160,789, 5,049,235, 4,986,882, 4,496,427, 4,431,481, 4,174,417, 4,166,894, 4,075,136 и 4,022,965, которые включены в настоящий документ в полном объеме путем ссылки. Примеры модифицирования волокон также содержатся в патентной заявке США № 60/654,712, поданной 19 февраля 2005 года, и патентной заявке США № 11/358,543, поданной 21 февраля 2006 года, и могут включать в себя добавление оптических отбеливателей, которые включены в настоящий документ в полном объеме путем ссылки.

Источники "мелочи" могут быть найдены в волокнах SaveAll, оборотных потоках, потоках брака, потоках отходов волокон. Количество мелочи, присутствующей в бумажной основе, может быть изменено путем изменения расхода, при котором такие потоки добавляют в процессе изготовления бумаги.

Бумажная основа может содержать сочетание лиственных волокон, хвойных волокон и волокон мелочи. Волокна мелочи являются, как сказано выше, оборотными и обычно имеют среднюю длину не больше 100 мкм, предпочтительно не больше чем 90 мкм, более предпочтительно не больше чем 80 мкм и наиболее предпочтительно не больше чем 75 мкм. Длина волокон мелочи предпочтительно составляет не больше чем 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мкм, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа содержит от 0,01 до 100 мас.% мелочи, предпочтительно от 0,01 до 50 мас.%, наиболее предпочтительно от 0,01 до 15 мас.% от совокупной массы основы. Бумажная основа содержит не больше чем 0,01, 0,05, 0,1, 0,2, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мас.% мелочи от совокупной массы бумаги, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа может альтернативно или преимущественно содержать от 0,01 до 100 мас.% мелочи, предпочтительно от 0,01 до 50 мас.%, наиболее предпочтительно от 0,01 до 15 мас.% от совокупной массы волокон, содержащихся в бумажной основе. Бумажная основа содержит не больше чем 0,01, 0,05, 0,1, 0,2, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мас.% мелочи от совокупной массы волокон, содержащихся в бумажной основе, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа содержит по меньшей мере одно проклеивающее вещество. Проклеивающим веществом является вещество, добавляемое к бумаге для того, чтобы придать ей влаго- или водостойкость в различной степени. Примеры таких проклеивающих веществ можно найти в публикации "Руководство для технологов целлюлозно-бумажной промышленности " Дж.А.Смука (G.A.Smook) (1992), Angus Wilde Publications, которая включена в настоящий документ в полном объеме путем ссылки. Предпочтительно, проклеивающим веществом является вещество для проклейки поверхности. Предпочтительными примерами проклеивающих веществ являются крахмал и поливиниловый спирт (PVOH), а также поливиниламин, альгинат, карбоксиметилцеллюлоза и т.д. Однако может быть использовано любое проклеивающее вещество.

При использовании крахмала в качестве проклеивающего вещества крахмал может быть модифицированным или не модифицированным. Примеры крахмала содержатся в вышеупомянутой публикации "Руководство для технологов целлюлозно-бумажной промышленности " Дж.А. Смука (1992), Angus Wilde Publications. Предпочтительные примеры модифицированных крахмалов включают, например, окисленные, катионные, этилированные, гидроэтоксилированные и т.д. Кроме того, крахмал может быть получен из любого источника, предпочтительно картофеля и/или кукурузы. Наиболее предпочтительно, источником крахмала является кукуруза.

При использовании поливинилового спирта в качестве проклеивающего вещества он может иметь любой % гидролиза. Предпочтительными поливиниловыми спиртами являются те, которые имеют % гидролиза в диапазоне от 100% до 75%. % гидролиза поливинилового спирта может составлять 75, 76, 78, 80, 82, 84, 85, 86, 88, 90, 92, 94, 95, 96, 98 и 100%, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа настоящего изобретения может также содержать PVOH в любом количестве в мас.%. Предпочтительно, когда присутствует PVOH, он присутствует в количестве от 0,001 мас.% до 100 мас.% от совокупной массы проклеивающего вещества, содержащегося в и/или на основе. Этот диапазон включает 0,001, 0,002, 0,005, 0,006, 0,008, 0,01, 0,02, 0,03, 0,04, 0,05, 0,1, 0,2, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1, 2, 4, 5, 6, 8, 10, 12, 14, 15, 16, 18, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 100 мас.% от совокупной массы проклеивающего вещества в основе, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа настоящего изобретения может содержать проклеивающее вещество в любом количестве. Предпочтительно, бумажная основа настоящего изобретения может содержать от 0,01 до 20 мас.% по меньшей мере одного проклеивающего вещества, более предпочтительно от 1 до 10 мас.%, наиболее предпочтительно от 2 до 8 мас.% от совокупной массы основы. Этот диапазон включает 0,01, 0,05, 0,1, 0,2, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 и 20 мас.% проклеивающего вещества от совокупной массы основы, включая любые и все диапазоны и поддиапазоны в этих пределах.

В одном лучшем варианте осуществления настоящего изобретения проклеивающим веществом может быть по меньшей мере одно поверхностное проклеивающее вещество. Однако вещество для проклейки поверхности может быть использовано в сочетании по меньшей мере с одним веществом для проклейки полотна. Примеры веществ для проклейки поверхности и полотна можно найти в публикации "Руководство для технологов целлюлозно-бумажной промышленности " Дж.А.Смука (G.A.Smook) (1992), Angus Wilde Publications, которая включена в настоящий документ в полном объеме путем ссылки. В некоторых случаях вещество для проклейки поверхности и вещество для проклейки полотна может быть одним и тем же.

Если бумажная основа содержит вещества для проклейки полотна и поверхности, они могут присутствовать в любом отношении и могут быть одинаковыми и/или разными проклеивающими веществами. Предпочтительно, отношение количества вещества для проклейки поверхности к количеству вещества для проклейки полотна составляет от 50/50 до 100/0, более предпочтительно от 75/25 до 100/0. Этот диапазон включает 50/50, 55/45, 60/40, 65/35, 70/30, 75/25, 80/20, 85/15, 90/10, 95/5 и 100/0, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа содержит по меньшей мере одно проклеивающее вещество. Однако, по меньшей мере большинство от совокупного количества проклеивающего вещества предпочтительно находится на наружной поверхности основы. Бумажная основа настоящего изобретения может содержать проклеивающее вещество в слое покрытия, наносимом в клеильном прессе. Слой покрытия, наносимый в клеильном прессе, может проникать или не проникать в целлюлозные волокна основы. Однако, если слой покрытия и целлюлозные волокна проникают друг в друга, это создает бумажную основу со слоем взаимопроникновения.

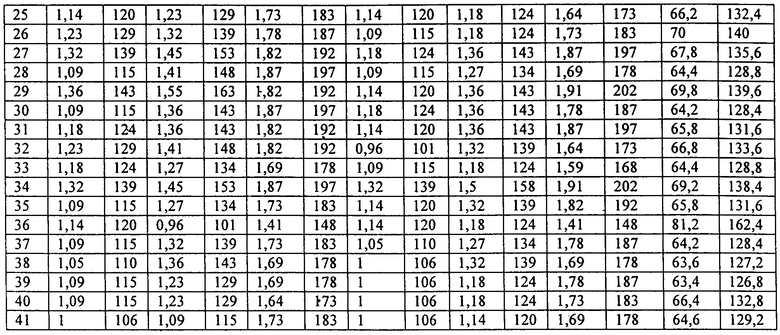

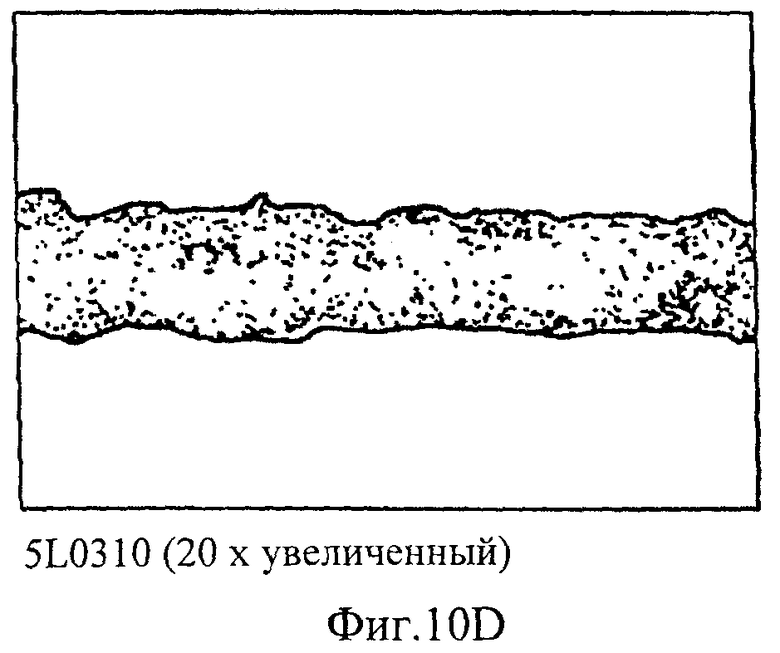

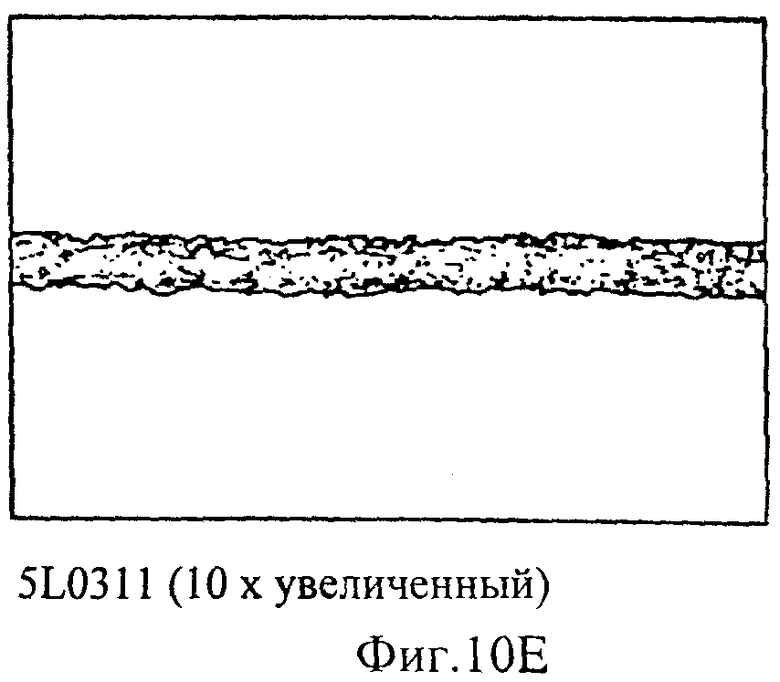

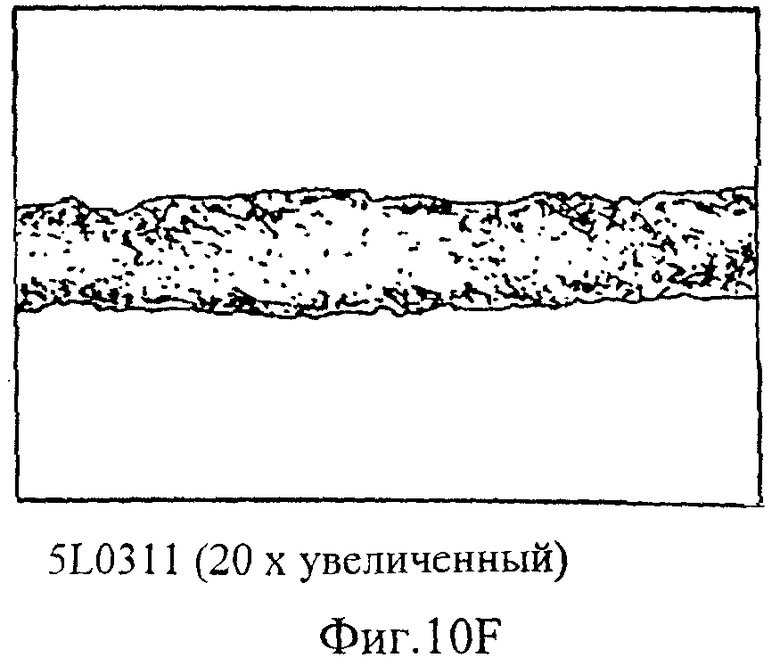

На ФИГ.1-3 показаны различные варианты осуществления бумажной основы 1 в бумажной основе настоящего изобретения. На ФИГ.1 показана бумажная основа 1, которая имеет полотно целлюлозных волокон 3 и проклеивающий состав 2, где проклеивающий состав 2 имеет минимальное взаимопроникновение с полотном целлюлозных волокон 3. Такой вариант осуществления может быть изготовлен, например, если проклеивающий состав наносят в качестве покрытия на полотно целлюлозных волокон.

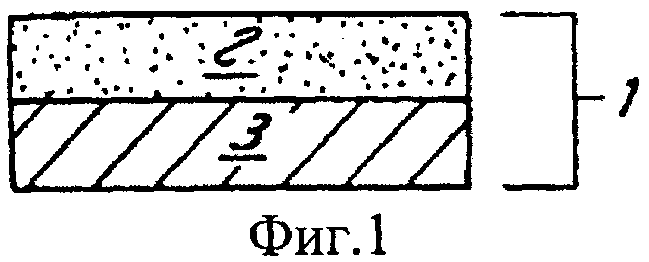

На ФИГ.2 показана бумажная основа 1, которая имеет полотно целлюлозных волокон 3 и проклеивающий состав 2, где проклеивающий состав 2 имеет взаимопроникновение с полотном целлюлозных волокон 3. Слой взаимопроникновения 4 бумажной основы 1 определяет участок, на котором по меньшей мере проклеивающий раствор проникает в целлюлозные волокна и распространяется среди них. Слой взаимопроникновения может составлять от 1 до 99% от полного поперечного сечения по меньшей мере части бумажной основы, включая 1, 2, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 и 99% бумажной основы, включая любые и все диапазоны и поддиапазоны в этих пределах. Такой вариант осуществления может быть изготовлен, например, если проклеивающий раствор добавляют к целлюлозным волокнам до нанесения покрытия, и может быть объединен с последующим нанесением покрытия, если это необходимо. Точки нанесения могут находиться, например, в клеильном прессе.

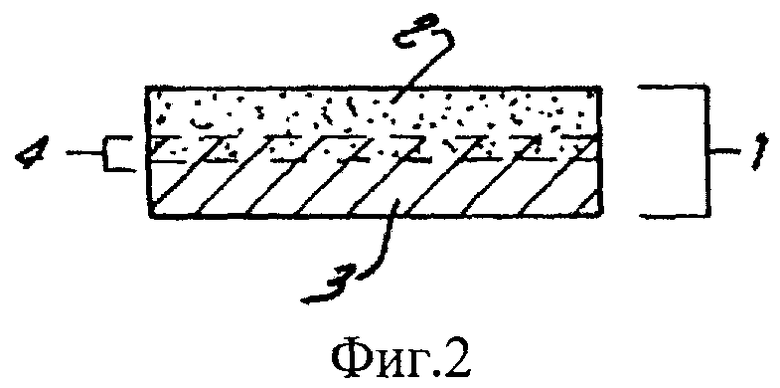

На ФИГ.3 показана бумажная основа 1, которая имеет полотно целлюлозных волокон 3 и проклеивающий раствор 2 где проклеивающий раствор 2, приблизительно равномерно распределен в полотне целлюлозных волокон 3. Такой вариант осуществления может быть изготовлен, например, если проклеивающий раствор добавляют к целлюлозным волокнам до нанесения покрытия, и может быть объединен с последующим нанесением покрытия, если это необходимо. Примерные точки нанесения могут находиться на мокром этапе процесса изготовления бумаги, на материале до и после прессования.

Предпочтительно, слой 4 взаимопроникновения минимизируют, и/или концентрацию проклеивающего вещества предпочтительно увеличивают в направлении поверхности бумажной основы. Поэтому, количество проклеивающего вещества, присутствующего в направлении к верхней и/или нижней наружной поверхности основы, предпочтительно больше количества проклеивающего вещества, присутствующего в направлении середины полотна бумажной основы. Альтернативно, большинство проклеивающего вещества в процентном отношении может предпочтительно находиться на некотором расстоянии от наружной поверхности основы, причем такое расстояние равно или меньше чем 25%, более предпочтительно 10%, от совокупной толщины основы. Этот аспект также может быть известен как показатель Qtotal, который измеряют известными способами, описанными в Примерах ниже с использованием крахмала в качестве примера. Если Qtotal равен 0,5, то проклеивающее вещество приблизительно равномерно распределено в бумажной основе. Если Qtotal больше 0,5, то в направлении середины полотна бумажной основы присутствует больше проклеивающего вещества, чем в направлении поверхностей бумажной основы. Если Qtotal меньше 0,5, то в направлении середины полотна бумажной основы присутствует меньше проклеивающего вещества, чем в направлении поверхностей бумажной основы. В свете вышеизложенного, бумажная основа настоящего изобретения предпочтительно имеет Qtotal меньше 0,5, предпочтительно меньше 0,4, более предпочтительно меньше 0,3, наиболее предпочтительно меньше 0,25. Соответственно, Qtotal бумажной основы настоящего изобретения может составлять от 0 до меньше 0,5. Этот диапазон включает 0, 0,001, 0,002, 0,005, 0,01, 0,02, 0,05, 0,1, 0,15, 0,2, 0,25, 0,3, 0,35, 0,4, 0,45 и 0,49, включая любые и все диапазоны и поддиапазоны в этих пределах.

В сущности, Q является мерой количества крахмала, которое проходит от наружных кромок в направлении середины полотна в поперечном сечении. Здесь понимается, что Q может быть любым Q, так чтобы он представлял увеличенную способность иметь крахмал в направлении наружных поверхностей поперечного сечения полотна, и Q может выбираться так (используя любой тест), чтобы обеспечить любую одну или несколько вышеуказанных и нижеуказанных характеристик бумажной основы настоящего изобретения (например, внутреннюю связь, коэффициент гигрорасширения, стойкость к выщипыванию IGT и/или стойкость к расслаиванию IGT VPP и т.д.).

Конечно, существуют другие методы измерения эквивалента Q, указанного выше. Идея настоящего изобретения заключается в том, что приемлемо любое измерение Q или аналогичный способ измерения отношения количества проклеивающего вещества в направлении середины основы по сравнению с количеством проклеивающего вещества в направлении наружных поверхностей основы. В одном лучшем варианте осуществления это отношение такое, что максимально возможное количество проклеивающего вещества располагается в направлении наружных поверхностей основы, этим минимизируя зону взаимопроникновения и/или минимизируя количество крахмала, находящегося в слое взаимопроникновения. Также предпочтительно, чтобы это распределение проклеивающего вещества имело место даже при очень высоком уровне применения проклеивающего вещества внутри и/или на основе. Так, одной целью настоящего изобретения является жесткий контроль количества проклеивающего вещества в слое взаимопроникновения, когда на его поверхность наносят больше и больше наружного проклеивающего вещества, или путем минимизации концентрации проклеивающего вещества в этом слое взаимопроникновения или путем уменьшения толщины самого слоя взаимопроникновения. Нижеприведенные характеристики бумажной основы настоящего изобретения являются теми, которые могут быть достигнуты путем такого контроля за проклеивающим веществом. Хотя такое контролируемое нанесение проклеивающего вещества может происходить любым образом, ниже говорится, что проклеивающее вещество предпочтительно наносят в клеильном прессе.

Бумажная основа предпочтительно имеет высокую стабильность размеров. Бумажные основы, имеющие высокую стабильность размеров, предпочтительно имеют убывающую тенденцию к скручиванию. Поэтому, предпочтительные бумажные основы настоящего изобретения имеют уменьшенную тенденцию к скручиванию по сравнению с известными бумажными основами.

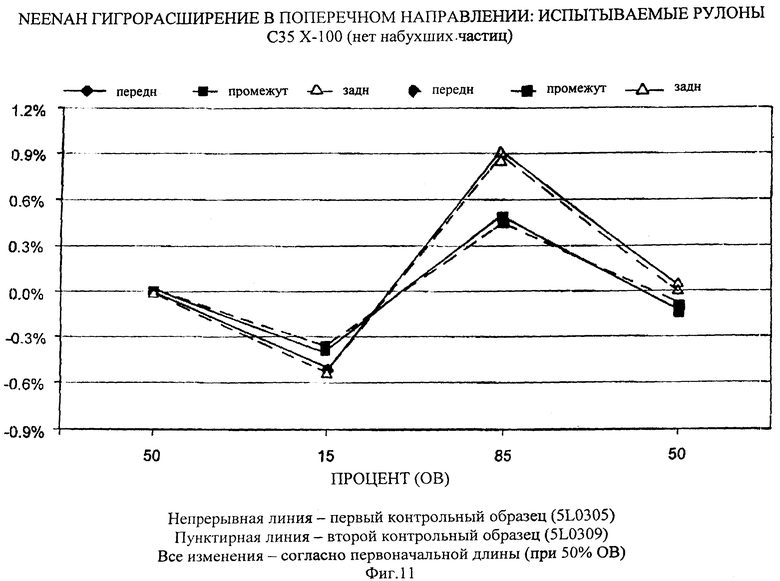

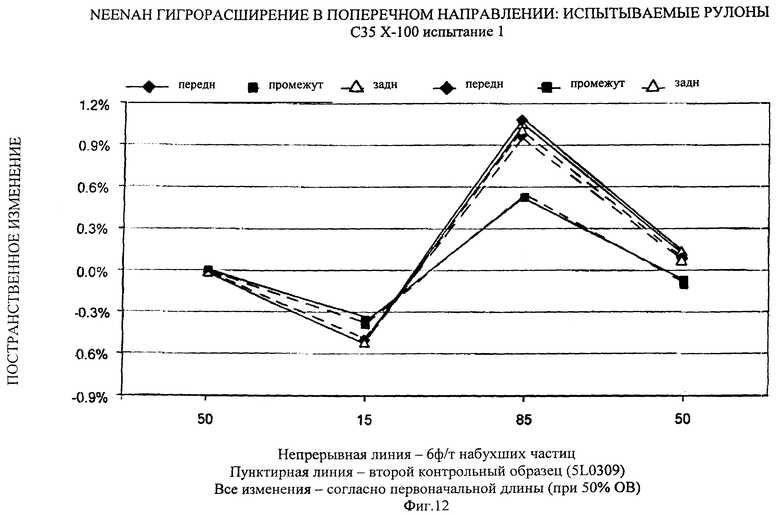

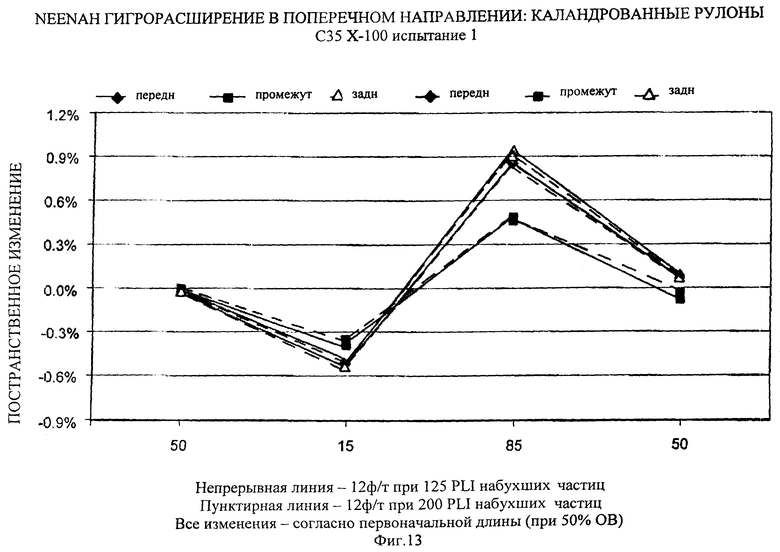

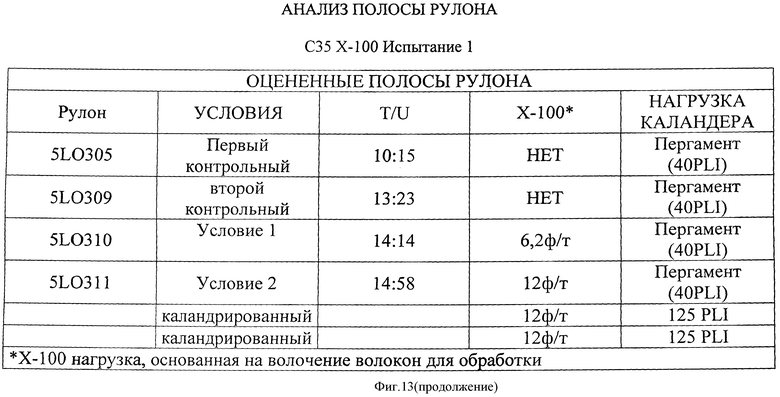

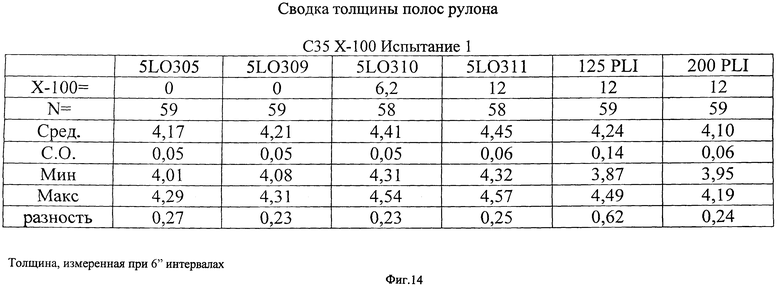

Одним очень хорошим показателем стабильности размеров является физическое измерение коэффициента гигрорасширения, предпочтительно гигрорасширения Нина (Neenah) с использованием ПОЛЕЗНОГО МЕТОДА 549 TAPPI путем электронного контроля и регулирования относительной влажности (ОВ) с использованием испарителя и увлажнителя, а не просто концентрации соли. ОВ окружающей среды изменяют с 50% до 15%, затем до 85%, вызывая размерные изменения в образце бумаги, на котором проводят измерения. Например, бумажная основа настоящего изобретения имеет коэффициент гигрорасширения в поперечном направлении, когда ОВ изменяют, как указано выше, от 0,1 до 1,9%, предпочтительно от 0,7 до 1,2%, наиболее предпочтительно от 0,8 до 1,0%. Этот диапазон включает 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1,0, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8 и 1,9%, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа предпочтительно имеет внутреннюю связь в продольном направлении от 10 до 350 футо-фунтов х 10-3/кв. дюйма, предпочтительно от 75 до 120 футо-фунтов х 10-3/кв. дюйма, более предпочтительно от 80 до 100 футо-фунтов х 10-3/кв. дюйма, наиболее предпочтительно от 90 до 100 футо-фунтов х 10-3/кв. дюйма. Этот диапазон включает 10, 11, 12, 13, 14, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120, 125, 130, 135, 140, 145, 150, 160, 165, 170, 175,180, 185, 190, 195, 200, 210, 220, 230, 240, 250, 260, 270, 280, 290, 300, 310, 320, 330, 340 и 350 футо-фунтов х 10-3/кв. дюйма, включая любые и все диапазоны и поддиапазоны в этих пределах. Внутренняя связь в продольном направлении является связью Скотта (Scott Bond), измеренной тестом TAPPI t-569.

Бумажная основа предпочтительно имеет внутреннюю связь в поперечном направлении от 10 до 350 футо-фунтов х 10-3/кв. дюйма, предпочтительно от 75 до 120 футо-фунтов х 10-3/кв. дюйма, более предпочтительно от 80 до 100 футо-фунтов х 10-3/кв. дюйма, наиболее предпочтительно от 90 до 100 футо-фунтов х 10-3/кв. дюйма. Этот диапазон включает 10, 11, 12, 13, 14, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120, 125, 130, 135, 140, 145, 150, 160, 165, 170, 175, 180, 185, 190, 195, 200, 210, 220, 230, 240, 250, 260, 270, 280, 290, 300, 310, 320, 330, 340 и 350 футо-фунтов х 10-3/кв. дюйма, включая любые и все диапазоны и поддиапазоны в этих пределах. Внутренняя связь CD является связью Скотта (Scott Bond), измеренной тестом TAPPI t-569.

Обе вышеупомянутые внутренние связи в поперечном и продольном направлениях, измеренные тестом связи Скотта TAPPI t-569, также могут быть измерены в Дж/м2. Коэффициент преобразования при преобразовании футо-фунтов х 10-3/кв. дюйма в Дж/м2 равен 2. Поэтому, для преобразования внутренней связи 100 футо-фунтов х 10-3/кв. дюйма в Дж/м2 необходимо просто умножить на 2 (т.е., 100 футо-фунтов х 10-3/кв. дюйма Х 2 Дж/м2 /1 футо-фунт х 10-3/кв. дюйма=200 Дж/м2. Все вышеупомянутые диапазоны в футо-фунтах х 10-3/кв. дюйма поэтому могут тогда включать соответствующие диапазоны внутренних связей в Дж/м2 как указано ниже.

Бумажная основа предпочтительно имеет внутреннюю связь в продольном направлении от 20 до 700 Дж/м2, предпочтительно от 150 до 240 Дж/м2, более предпочтительно от 160 до 200 Дж/м2, наиболее предпочтительно от 180 до 200 Дж/м2. Этот диапазон включает 20, 22, 24, 26, 28, 30, 40, 50, 60, 70, 80, 90, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240, 250, 260, 270, 280, 290, 300, 320, 330, 340, 350, 360, 370, 380, 390, 400, 420, 440, 460, 480, 500, 520, 540, 560, 580, 600, 620, 640, 660, 680 и 700 Дж/м2, включая любые и все диапазоны и поддиапазоны в этих пределах. Внутренняя связь в продольном направлении является связью Скотта, измеренной тестом TAPPI t-569.

Бумажная основа предпочтительно имеет внутреннюю связь в поперечном направлении от 20 до 700 Дж/м2, предпочтительно от 150 до 240 Дж/м2, более предпочтительно от 160 до 200 Дж/м2, наиболее предпочтительно от 180 до 200 Дж/м2. Этот диапазон включает 20, 22, 24, 26, 28, 30, 40, 50, 60, 70, 80, 90, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240, 250, 260, 270, 280, 290, 300, 320, 330, 340, 350, 360, 370, 380, 390, 400, 420, 440, 460, 480, 500, 520, 540, 560, 580, 600, 620, 640, 660, 680 и 700 Дж/м2, включая любые и все диапазоны и поддиапазоны в этих пределах. Внутренняя связь CD является связью Скотта, измеренной тестом TAPPI t-569.

Бумажная основа предпочтительно имеет пористость Gurley от 5 до 100 секунд, предпочтительно от 7 до 100 секунд, более предпочтительно от 15 до 50 секунд, наиболее предпочтительно от 20 до 40 секунд. Этот диапазон включает 5, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39 и 40 секунд, включая любые и все диапазоны и поддиапазоны в этих пределах. Пористость Gurley измеряют тестом TAPPI t-536.

Бумажная основа предпочтительно имеет жесткость в поперечном направлении от 100 до 450 гс*1000, предпочтительно 150 до 450 гс*1000, более предпочтительно от 200 до 350 гс*1000. Этот диапазон включает 100, 110, 120, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240, 250, 260, 270, 280, 290, 300, 310, 320, 330, 340, 350, 375, 400, 425 и 450 гс*1000, включая любые и все диапазоны и поддиапазоны в этих пределах. Жесткость в поперечном направлении Gurley измеряют тестом TAPPI t-543.

Бумажная основа предпочтительно имеет жесткость в продольном направлении Gurley от 40 до 250 гс*1000, более предпочтительно от 100 до 150 гс*1000. Этот диапазон включает 40, 50, 60, 70, 80, 90, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240 и 250 гс*1000, включая любые и все диапазоны и поддиапазоны в этих пределах. Жесткость MD Gurley измеряют тестом TAPPI t-543.

Бумажная основа предпочтительно имеет непрозрачность от 85 до 105%, более предпочтительно от 90 до 97%. Этот диапазон включает 85, 86, 87, 88, 89, 90, 91, 92, 93, 94, 95, 96, 97, 98, 99, 100, 101, 102, 103, 104 и 105%, включая любые и все диапазоны и поддиапазоны в этих пределах. Непрозрачность измеряют тестом TAPPI t-425.

Бумажная основа настоящего изобретения может иметь любую белизну CIE, но предпочтительно имеет белизну CIE больше 70, более предпочтительно больше 100, наиболее предпочтительно больше 125 или даже больше 150. Белизна CIE может находиться в диапазоне от 125 до 200, предпочтительно от 130 до 200, наиболее предпочтительно от 150 до 200. Диапазон белизны CIE может быть больше или равен 70, 80, 90, 100, 110, 120, 125, 130, 135, 140, 145, 150, 155, 160, 165, 170, 175, 180, 185, 190, 195 и 200 пунктов белизны CIE, включая любые и все диапазоны и поддиапазоны в этих пределах. Примеры измерения белизны CIE и получения такой белизны в волокнах для изготовления бумаги и изготовленной из них бумаге можно найти, например, в патенте США № 6,893,473, который включен в настоящий документ в полном объеме путем ссылки. Кроме того, примеры измерения белизны CIE и получения такой белизны в волокнах для изготовления бумаги и изготовленной из них бумаге можно найти, например, в патентной заявке США № 60/654,712, поданной 19 февраля 2005 года, с названием "Фиксация оптических отбеливателей на волокнах для изготовления бумаги" и в патентных заявках США № 11/358,543, поданной 21 февраля 2006 года; 11/445809, поданной 2 июня 2006 года, и 11/446421, поданной 2 июня 2006 года, которые включены в настоящий документ в полном объеме путем ссылки.

Бумажная основа настоящего изобретения может иметь любую яркость ISO, но предпочтительно больше 80, более предпочтительно больше 90, наиболее предпочтительно больше 95 пунктов яркости ISO. Яркость ISO может предпочтительно составлять от 80 до 100, более предпочтительно от 90 до 100, наиболее предпочтительно от 95 до 100 пунктов яркости ISO. Этот диапазон включает значения, больше или равные 80, 85, 90, 91, 92, 93, 94, 95, 96, 97, 98, 99 и 100 пунктам яркости ISO, включая любые и все диапазоны и поддиапазоны в этих пределах. Примеры измерения яркости ISO и получения такой яркости в волокнах для изготовления бумаги и изготовленной из них бумаги можно найти в патенте США № 6,893,473, который включен в настоящий документ в полном объеме путем ссылки. Кроме того, примеры измерения яркости ISO и получения такой яркости в волокнах для изготовления бумаги и изготовленной из них бумаге можно найти, например, в патентной заявке США № 60/654,712, поданной 19 февраля 2005 года, с названием " Фиксация оптических отбеливателей на волокнах для изготовления бумаги" и в патентной заявке США № 11/358,543, поданной 21 февраля 2006 года, которые также включены в настоящий документ в полном объеме путем ссылки.

Бумажная основа настоящего изобретения предпочтительно имеет улучшенные характеристики печати и улучшенную проходимость (т.е., характеристики в печатном прессе). Характеристики печати могут быть измерены путем определения улучшенной плотности краски, растискивания, захвата цвета, контрастности печати и/или цветности печати и т.д. Цвета, традиционно используемые при таких проверках характеристик печати, включают черный, голубой, красный и желтый, но не ограничены ими. Характеристики печати могут быть определены путем определения загрязнений печати посредством визуального осмотра систем печати, полотен, пластин, системы подачи краски и т.д. Загрязнение обычно состоит из загрязнения волокон, загрязнения покрытия или проклейки, загрязнения наполнителя или связующего, пилинга и т.д. Бумажная основа настоящего изобретения имеет улучшенные характеристики печати и/или проходимости, определяемые по каждому или любому одному, или сочетанию вышеуказанных признаков.

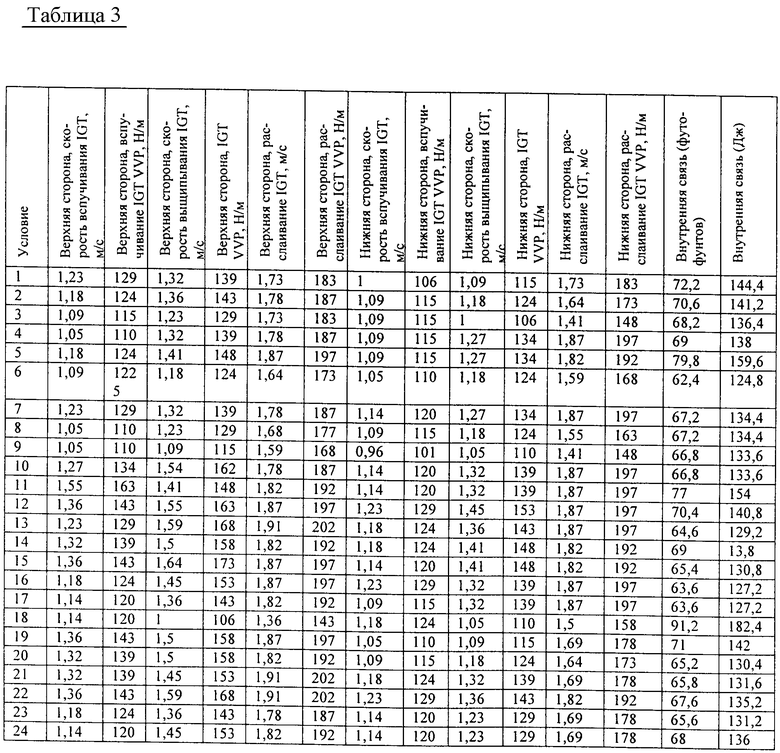

Бумажная основа может иметь любую прочность поверхности. Примерами физических проверок прочности поверхности основы, которые также, кажется, хорошо коррелируются с характеристиками печати основы, являются тесты на выщипывание IGT и тесты на захват воска. Кроме того, известно, что обе проверки хорошо коррелируются с большой прочностью поверхности бумажных основ. Хотя можно использовать любую из этих проверок, предпочтительными являются проверки на выщипывание IGT. Проверка на выщипывание IGT является стандартным тестом, при котором характеристики измеряют методом 575 Tappi, который соответствует стандартному тесту ISO 3873. Бумажная основа может иметь по меньшей мере одну поверхность, имеющую прочность поверхности, измеренную тестом на выщипывание IGT, которая составляет по меньшей мере 1, предпочтительно по меньшей мере 1,2, более предпочтительно по меньшей мере 1,4, наиболее предпочтительно по меньшей мере приблизительно 1,8 м/с. Основа имеет прочность поверхности, измеренную тестом на выщипывание IGT, которая составляет по меньшей мере приблизительно 2,5, 2,4, 2,3, 2,2, 2,1, 2,0, 1,9, 1,8, 1,7, 1,6, 1,5, 1,4, 1,3, 1,2, 1,1 и 1,0 м/с, включая любые и все диапазоны и поддиапазоны в этих пределах.

Еще одним известным тестом является тест, в ходе которого измеряют стойкость к расслаиванию IGT VPP (единица измерений Н/м). Стойкость к расслаиванию IGT VPP бумажной основы настоящего изобретения может быть любым, но предпочтительно больше 150 Н/м, более предпочтительно больше 190 Н/м, наиболее предпочтительно больше 210 Н/м. Если основа является основой бумаги для репродуцирования, то стойкость к расслаиванию IGT VPP предпочтительно составляет от 150 до 175 Н/м, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа согласно настоящему изобретению может быть изготовлена на бумагоделательной машине с высокой или низкой базовой массой, включая базовые массы по меньшей мере 10 фунтов/3000 кв. футов, предпочтительно от по меньшей мере 20 до 500 фунтов/3000 кв. футов, более предпочтительно от по меньшей мере 40 до 325 фунтов/3000 кв. футов. Базовая масса может составлять по меньшей мере 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 125, 150, 175, 200, 225, 250, 275, 300, 325, 350, 375, 400, 425, 450, 475 и 500 фунтов/3000 кв. футов, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа согласно настоящему изобретению может иметь любую кажущуюся плотность. Кажущаяся плотность может составлять от 1 до 20, предпочтительно от 4 до 14, наиболее предпочтительно от 5 до 10 фунтов/3000 кв. футов на 0,001 дюйма толщины. Плотность может составлять по меньшей мере 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 и 20 фунтов/3000 кв. футов на 0,001 дюйма толщины, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа согласно настоящему изобретению может иметь любую толщину. Толщина может составлять от 2 до 35 милов, предпочтительно от 5 до 30 милов, более предпочтительно, от 10 до 28 милов, наиболее предпочтительно от 12 до 24 милов. Толщина может составлять по меньшей мере 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34 и 35 милов, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа может, по желанию, иметь двутавровую структуру или иметь такие характеристики, как если бы она имела двутавровую структуру. Однако двутавровая структура предпочтительна. Такую двутавровую структуру получают в результате селективного нанесения и жестко контролируемого местонахождения проклеивающего вещества в бумажной основе и/или на бумажной основе. "Двутавровая структура" и рабочие характеристики описаны в литературе, например ее эффект описан в опубликованной заявке США с серийным номером 10/662,699, имеющей номер публикации 20040065423, которая была опубликована 8 апреля 2004 года и также включена в настоящий документ в полном объеме путем ссылки. Однако, неизвестно, как контролировать двутавровую структуру и/или рабочие характеристики двутавровой структуры основы, изготовленной в условиях бумагоделательной машины и/или экспериментальной машины. Один вариант осуществления настоящего изобретения также может содержать достижение усовершенствованных двутавровых структур и/или рабочих характеристик путем жесткого контроля местонахождения проклеивающего вещества в поперечном сечении основы. Также в пределах текущих границ настоящего изобретения имеется возможность создавать улучшенные двутавровые структуры и/или улучшенные двутавровые рабочие характеристики основы, в то же время увеличивая количество наносимого проклеивающего вещества в основу и/или на нее, особо контролируя нанесение наружного проклеивающего вещества в основу и/или на нее.

Бумажная основа настоящего изобретения также может содержать дополнительные вещества, включая средства удержания, связующие, наполнители, загустители и консерванты. Примеры наполнителей включают без ограничения глину, карбонат кальция, гемигидрат сульфата кальция и дигидрат сульфата кальция. Предпочтительным наполнителем является карбонат кальция, причем предпочтительным является осажденный карбонат кальция. Примеры связующих включают без ограничения поливиниловый спирт, Amres (типа кимена), Bayer Parez, полихлоридная эмульсия, модифицированный крахмал, такой как гидроксиэтиловый крахмал, крахмал, полиакриламид, модифицированный полиакриламид, полиол, продукт присоединения карбонильной группы к полиолу, конденсат этандиала/полиола, полиамид, эпихлоргидрин, глиоксаль, глиоксальмочевина, этандиал, алифатический полиизоцианат, изоцианат, 1,6-гексаметилендиизоцианат, диизоцианат, полиизоцианат, полиэфир, полиэфирная смола, полиакрилат, полиакрилатная смола, акрилат и метакрилат. Другими дополнительными веществами могут являться без ограничения кремнеземы, такие как коллоиды или золи. Примеры кремнеземов включают без ограничения силикат натрия и/или борсиликаты. Еще одним примером дополнительных веществ являются растворители, включая без ограничения воду.

Бумажная основа настоящего изобретения может содержать средства удержания, выбираемые из группы, состоящей из коагулянтов, флоккулянтов и захватывающих веществ, диспергированных в массе целлюлозных волокон, а также добавки, повышающие пористость. Примеры средств удержания также можно найти в патенте США № 6,379,497, который включен в настоящий документ в полном объеме путем ссылки.

Бумажная основа настоящего изобретения может содержать от 0,001 до 20 мас.% дополнительных веществ от совокупной массы основы, предпочтительно от 0,01 до 10 мас.%, наиболее предпочтительно от 0,1 до 5,0 мас.%, каждого из по меньшей мере одного из дополнительных веществ. Этот диапазон включает 0,001, 0,002, 0,005, 0,006, 0,008, 0,01, 0,02, 0,03, 0,04, 0,05, 0,1, 0,2, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1, 2, 4, 5, 6, 8, 10, 12, 14, 15, 16, 18 и 20 мас.% от совокупной массы основы, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа может быть изготовлена путем контакта проклеивающего вещества с целлюлозными волокнами. Кроме того, контакт может осуществляться при приемлемых уровнях концентрации, которые позволяют бумажной основе настоящего изобретения содержать любое из вышеупомянутых количеств целлюлозы и проклеивающего вещества.

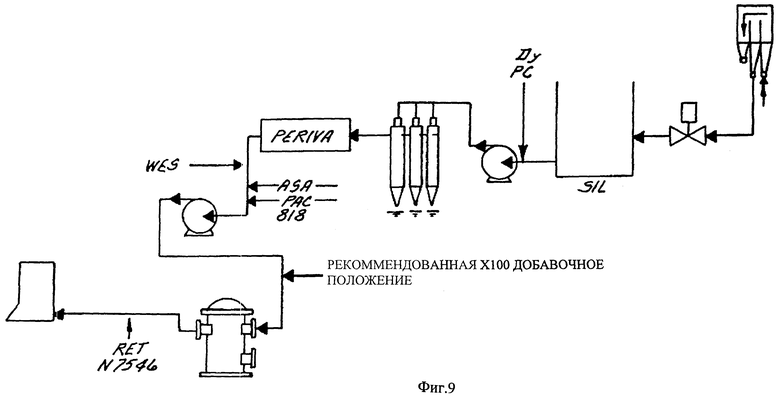

Бумажная основа настоящей заявки может быть изготовлена путем контакта основы с внутренним или поверхностным проклеивающим раствором, содержащим по меньшей мере одно поверхностное вещество. Контакт может осуществляться в любое время в ходе процесса изготовления бумаги, включая без ограничения мокрый этап, напорный ящик, клеильный пресс, водяной резервуар и/или устройство для нанесения покрытия. Точки добавления также могут включать в себя резервуар машины, раздаточный ящик и сторону всасывания насоса вентилятора. Целлюлозные волокна, проклеивающее вещество и/или дополнительные компоненты могут вводиться в контакт последовательно и/или одновременно в любом сочетании друг с другом.

Бумажная основа может быть пропущена через клеильный пресс, причем приемлемым является любое клеильное средство, известное в данной области техники. Клеильный пресс может быть клеильным прессом с ванной (наклонным, вертикальным, горизонтальным) или дозирующим (например, с дозированием ножом или планкой). В клеильном прессе проклеивающие вещества, такие как связующие, могут контактировать с основой. По желанию те же самые проклеивающие вещества могут быть добавлены на мокром этапе процесса изготовления бумаги, если это необходимо. После проклейки бумажная основа может снова подвергаться сушке или не подвергаться сушке согласно вышеупомянутым средствам, приведенным в качестве примера, и другим средствам, известным в области изготовления бумаги. Бумажная основа может быть высушена так, чтобы она содержала любое выбранное количество воды. Предпочтительно, основу сушат до содержания воды, меньше или равного 10%.

Предпочтительно, бумажную основу изготавливают путем осуществления контакта по меньшей мере одного проклеивающего вещества с волокнами в клеильном прессе. Поэтому проклеивающее вещество является частью проклеивающего раствора. Проклеивающий раствор предпочтительно содержит по меньшей мере одно проклеивающее вещество с процентным содержанием твердых веществ по меньшей мере 8 мас.%, предпочтительно по меньшей мере больше или равным 10 мас.%, более предпочтительно больше или равным 12 мас.%, наиболее предпочтительно, больше или равным 13 мас.% твердых веществ проклеивающего вещества.

Далее, проклеивающий раствор содержит от 8 до 35 мас.% твердых веществ проклеивающего вещества, предпочтительно от 10 до 25 мас.% твердых веществ проклеивающего вещества,, более предпочтительно от 12 до 18 мас.% твердых веществ проклеивающего вещества, наиболее предпочтительно от 13 до 17 мас.% твердых веществ проклеивающего вещества. Этот диапазон включает по меньшей мере 8, 10, 12, 13, 14 мас.% твердых веществ проклеивающего вещества и максимум 15, 16, 17, 18, 20, 22, 25, 30 и 35 мас.% твердых веществ проклеивающего вещества, включая любые и все диапазоны и поддиапазоны в этих пределах.

Количество проклеивающего вещества, наносимого на бумагу, которое приблизительно или точно равно количеству наружной проклейки и, в некоторых случаях, совокупной проклейки, наносимой на волокна, может быть любым. Предпочтительно, количество проклеивающего вещества составляет по меньшей мере 0,25 г/м2, предпочтительно от 0,25 до 10 г/м2, более предпочтительно от 3,5 до 10 г/м2, наиболее предпочтительно от 4,4 до 10 г/м2. Количество проклеивающего вещества предпочтительно может составлять по меньшей мере 0,25, 0,5, 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 3,6, 3,7, 3,8, 3,9, 4,0, 4,1, 4,2, 4,3, 4,4, 4,5, 4,6, 4,7, 4,8, 4,9, 5,0, 5,5, 6,0, 6,5 и предпочтительно может быть максимум 7,0, 7,5, 8,0, 8,5, 9,0, 9,5 и 10,0 г/м2, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа может иметь любое отношение внутренней связи/количества проклеивающего вещества. В одном аспекте настоящего изобретения основа содержит большие количества проклеивающего вещества, но в то же время имеет низкую внутреннюю связь. Соответственно, предпочтительно, если это возможно, обеспечить отношение внутренней связи/количества проклеивающего вещества стремящимся к нулю. Еще одним способом выразить желательное явление в основе настоящего изобретения является получение бумажной основы, которая имеет внутреннюю связь, которая или убывает, или остается постоянной, или незначительно увеличивается при увеличении содержания проклейки и/или количества проклейки. Еще один способ обсудить это явление заключается в выражении, что изменение внутренней связи бумажной основы равно 0, отрицательному или небольшому положительному значению при увеличении количества проклеивающего вещества. Желательно, чтобы такая бумажная основа настоящего изобретения обеспечивала такое явление при различных степенях твердых веществ проклеивающего вещества в мас.%, который наносится на волокна в клеильном прессе, как сказано выше. В еще одном варианте осуществления настоящего изобретения желательно, чтобы бумажная основа обладала любым одним или всеми вышеуказанными явлениями, а также имела большую прочность поверхности, измеренную выщипыванием IGT и/или тестом на захват воска.

Бумажная основа настоящего изобретения может иметь любое отношение внутренней связи/количества проклеивающего вещества. Отношение внутренней связи/количества проклеивающего вещества может быть меньше 100, предпочтительно меньше 80, более предпочтительно меньше 60, наиболее предпочтительно меньше 40 Дж/м2/ г/м2. Отношение внутренней связи/количества проклеивающего вещества может быть меньше 100, 95, 90, 85, 80, 75, 74, 73, 72, 71, 70, 69, 68, 67, 66, 65, 64, 63, 62, 61, 60, 59, 58, 57, 56, 55, 54, 53, 52, 51, 50, 49, 48, 47, 46, 45, 44, 43, 42, 41, 40, 38, 35, 32, 30, 28, 25, 22, 20, 18, 15, 12, 10, 7, 5, 4, 3, 2 и 1 Дж/м2/ г/м2, включая любые и все диапазоны и поддиапазоны в этих пределах.

В одном варианте осуществления бумажная основа может демонстрировать явление, заключающееся в том, что изменение в внутренней связи как функция изменения в количестве проклеивающего вещества, содержащегося в основе, т.е., Δвнутренней связи/Δ количества проклеивающего вещества в мас.%, и/или изменение в количестве проклеивающего вещества, наносимого на основу, т.е., Δвнутренней связи/Δ количества проклеивающего вещества, является предпочтительно отрицательным. То есть, когда количество проклеивающего вещества, содержащегося в полотне или на полотне, увеличивается инкрементами, внутренняя связь уменьшается. Предпочтительно, Δвнутренней связи/Δ количества проклеивающего вещества в мас.% равно или меньше приблизительно 0, предпочтительно меньше - 1, более предпочтительно меньше - 5, наиболее предпочтительно меньше - 20. Этот диапазон для Δвнутренней связи/Δ количества проклеивающего вещества в мас.% включает значения, меньше или равные 0, -1, -2, -3, -4, -5, -6, -7, -8, -9, -10, -11, -12, -13, -14, -15, -16, -17, -18, -19 и -20, включая любые и все диапазоны и поддиапазоны в этих пределах.

В одном варианте осуществления, бумажная основа может демонстрировать такое явление, что изменение в внутренней связи как функция изменения в проклеивающем веществе, содержащемся в основе, т.е. Δвнутренней связи/Δ количества проклеивающего вещества в мас.%, и/или изменения в количестве проклеивающего вещества, нанесенном на основу, т.е. Δвнутренней связи/Δ количество проклеивающего вещества, является максимально возможно малым при положительном значении. То есть, когда количество проклеивающего вещества, содержащегося в полотне, возрастает инкрементами, или когда количество проклеивающего вещества, нанесенного на полотно, возрастает инкрементами, внутренняя связь возрастает, но возрастает на очень небольшую величину. Предпочтительно, Δвнутренней связи/Δ количества проклеивающего вещества в мас.% и/или Δвнутренней связи/Δ количества проклеивающего вещества равно или меньше приблизительно 100, предпочтительно меньше 75, более предпочтительно меньше 50, наиболее предпочтительно меньше 25. Этот диапазон для Δвнутренней связи/Δ количества проклеивающего вещества в мас.% и/или Δвнутренней связи/Δ количества проклеивающего вещества включает значения, меньше или равные 100, 95, 90, 85, 80, 75, 70, 65, 60, 55, 52, 50, 47, 45, 42, 40, 37, 35, 32, 30, 28, 25, 22, 20, 18, 15, 12, 10, 7, 5, 3 и 1, включая любые и все диапазоны и поддиапазоны в этих пределах.

В одном варианте осуществления, Δвнутренней связи/Δ количества проклеивающего вещества меньше 55, предпочтительно меньше 40, более предпочтительно меньше 30 и наиболее предпочтительно меньше 25, когда проклеивающее вещество наносят в клеильном прессе в количестве твердых веществ проклеивающего вещества 12 мас.%, 13 мас.%, 14 мас.%, 16 мас.% или даже больше. В еще одном варианте осуществления Δвнутренней связи/Δ количества проклеивающего вещества меньше 55, предпочтительно меньше 40, более предпочтительно меньше 30 и наиболее предпочтительно меньше 25, когда проклеивающее вещество наносят в клеильном прессе в количестве твердых веществ проклеивающего вещества 15 мас.%, 16 мас.%, 17 мас.% или даже больше. В еще одном варианте осуществления Δвнутренней связи/Δ количества проклеивающего вещества меньше 55, предпочтительно меньше 40, более предпочтительно меньше 30 и наиболее предпочтительно меньше 25, когда проклеивающее вещество наносят в клеильном прессе в количестве твердых веществ проклеивающего вещества 18 мас.%, 19 мас.%, 20 мас.% или даже больше. Каждый из этих вышеуказанных диапазонов включает без ограничения значения меньше 55, 54, 53, 52, 51, 50, 48, 46, 44, 42, 40, 38, 35, 32, 30, 28, 25, 23, 20, 18, 15, 12, 10, 7, 5, 2, 0, -1, -5, -10 и -20, когда проклеивающее вещество наносят в клеильном прессе в количестве твердых веществ проклеивающего вещества 12 мас.%, 13 мас.%, 14 мас.%, 15 мас.%, 16 мас.%, 17 мас.%, 18 мас.%, 19 мас.%, 20 мас.% или даже больше, включая любые и все диапазоны и поддиапазоны в этих пределах.

Когда волокна контактируют с проклеивающим веществом в клеильном прессе, предпочтительно, чтобы вязкость проклеивающего раствора составляла от 100 до 500 сантипуаз по вискозиметру Брукфильда, шпиндель № 2, при 100 об/мин и 150 °F. Предпочтительно, вязкость составляет от 125 до 450, более предпочтительно от 150 до 300 сантипуаз, измеренная по вышеуказанному стандарту. Этот диапазон включает 100, 125, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240, 250, 260, 270, 280, 290, 300, 325, 350, 375, 400, 425 и 450 сантипуаз при измерении с помощью вискозиметра Брукфильда, шпиндель № 2, при 100 об/мин и 150 °F, включая любые и все диапазоны и поддиапазоны в этих пределах.

Когда проклеивающий раствор, содержащий проклеивающее вещество, контактирует с волокнами в клеильном прессе при изготовлении бумажной основы настоящего изобретения, эффективное давление в зоне контакта может быть любым, но предпочтительно составляет от 80 до 300, более предпочтительно от 90 до 275, наиболее предпочтительно от 100 до 250 фунтов на погонный дюйм. Давление в зоне контакта может составлять по меньшей мере 80, 90, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190, 200, 210, 220, 230, 240, 250, 260, 270, 280, 290 и 300 фунтов на погонный дюйм, включая любые и все диапазоны и поддиапазоны в этих пределах.

Кроме того, валы клеильного пресса могут иметь твердость P&J, предпочтительно любую твердость P&J. Поскольку валов два, первый вал может иметь первую твердость, а второй вал может иметь вторую твердость. Первая твердость и вторая твердость могут быть равны и/или отличаться одна от другой. Например, твердость P&J первого вала клеильного пресса может иметь первую твердость, которая равна 35 P&J, а второй вал может иметь вторую твердость, которая равна 35 P&J. Альтернативно и только для примера, твердость P&J первого вала клеильного пресса может иметь первую твердость, которая равна 35 P&J, а второй вал может иметь вторую твердость, которая равна 45 P&J. Даже хотя валы могут иметь любую твердость P&J, предпочтительно, чтобы валы клеильного пресса были мягче, а не тверже.

Бумажная основа может прессоваться в прессовой секции, содержащей одну или несколько зон контакта. Однако можно использовать любое средство прессования, общеизвестное в области изготовления бумаги. Зоны контакта могут иметь без ограничения одинарный фетр, двойной фетр, вал и расширенную зону контакта в прессах. Однако можно использовать любую зону контакта, общеизвестную в области изготовления бумаги.

Бумажная основа может быть высушена в секции сушки. Можно использовать любое средство сушки, общеизвестное в области изготовления бумаги. Секция сушки может содержать сушильный барабан, цилиндр, устройство Condebelt, ИК-устройство или другие средства и механизмы сушки, известные в данной области техники. Бумажная основа может быть высушена до содержания любого выбранного количества воды. Предпочтительно, основу сушат до содержания воды меньше или равного 10%.

Бумажная основа может каландрироваться любыми средствами каландрирования, общеизвестными в области изготовления бумаги. Более конкретно, можно использовать, например, каландрирование с увлажнением, каландрирование без увлажнения, каландрирование в стальных зонах контакта, горячее каландрирование в мягких каландрах или каландрирование в расширенных зонах контакта и т.д.

Бумажная основа может подвергаться микрофинишной обработке любыми средствами микрофинишной обработки, известными в области изготовления бумаги. В средствах микрофинишной обработке используются процессы трения для обработки поверхностей бумажной основы. Бумажная основа может подвергаться микрофинишной обработке с нанесенными на нее средствами каландрирования или без них последовательно и/или одновременно. Примеры средств микрофинишной обработки можно найти в опубликованной патентной заявке США № 20040123966 и упомянутых в ней ссылках, а также в предварительной патентной заявке США с серийным номером 60/810,181, поданной 2 июня 2006 и имеющей название "СПОСОБ РАЗГЛАЖИВАНИЯ ПОВЕРХНОСТИ ВОЛОКНИСТЫХ ПОЛОТЕН", которые все включены в настоящий документ в полном объеме путем ссылки.

Бумага, картон и/или основа настоящего изобретения могут также содержать по меньшей мере один слой покрытия, включая два слоя покрытия и их некоторое количество. Слой покрытия может быть нанесен по меньшей мере на одну поверхность бумаги, картона и/или основы, включая две поверхности. Кроме того, слой покрытия может проникать в бумагу, картон и/или основу. Слой покрытия может содержать связующее. Кроме того, слой покрытия может также по желанию содержать пигмент. Другими дополнительными ингредиентами слоя покрытия являются поверхностно-активные вещества, диспергирующие средства и другие традиционные добавки для печатных композиций.

Основу и слой покрытия вводят в контакт друг с другом любыми известными средствами для нанесения слоя покрытия, включая средство для пропитки. Предпочтительным способом нанесения слоя покрытия является линейный процесс с одной или несколькими станциями. Станции нанесения покрытия могут быть оснащены любыми известными средствами, общеизвестными в области изготовления бумаги, включая, например, щетку, стержень, воздушный нож, распыление, полив, ракельный нож, валок переноса, реверсивный валок и/или средство для нанесения покрытия поливом, а также их любое сочетание.

Основа с покрытием может быть высушена в секции сушки. Можно использовать любое средство сушки, общеизвестное в области изготовления бумаги и/или нанесения покрытий. Секция сушки может содержать ИК-средство, устройства воздушной сушки и/или обогреваемые паром сушильные барабаны или другие средства и механизмы сушки, известные в области нанесения покрытий.

Основа с покрытием может быть подвергнута финишной обработке любыми средствами, общеизвестными в области изготовления бумаги. Примерами таких средств финишной обработки, включая одну или несколько станций финишной обработки, являются каландр для придания глянца, мягкий каландр и/или каландр с расширенной зоной контакта.

Эти вышеуказанные способы изготовления композиции, частицы и/или бумажной основы настоящего изобретения могут быть добавлены к любым известным способам изготовления бумаги, а также к способам преобразования, включая истирание, шлифование, продольную резку, биговку, перфорацию, придание блеска, каландрирование, финишную обработку листов, преобразование, нанесение покрытия, ламинирование, печать и т.д. Предпочтительные известные способы включают в себя способы производства бумажных основ, которые могут использоваться для изготовления бумаги с покрытием или без, картона и/или основ. Имеются учебники, указанные в публикации "Руководство для технологов целлюлозно-бумажной промышленности" Г.А.Смука (1992), Angus Wilde Publications, которая включена в настоящий документ в полном объеме путем ссылки. Например, волокно может быть подготовлено для использования в композиции для изготовления бумаги любыми известными операциями варки, облагораживания и беления, как например известными механическими, термомеханическими, химическими и полухимическими, а также другими известными способами производства целлюлозной массы. В некоторых вариантах осуществления по меньшей мере часть волокон целлюлозы может быть получена из недревесных травянистых растений, включая без ограничения кенаф, коноплю, джут, лен, сизаль или абаку, хотя правовые ограничения и другие соображения могут делать использование конопли и других источников волокон непрактичным или невозможным. В способе настоящего изобретения можно использовать беленую или небеленую целлюлозу.

Основа может также содержать другие традиционные добавки, такие как, например, крахмал, минеральные и полимерные наполнители, средства удержания и укрепляющие полимеры. Наполнители, которые могут быть использованы, включают в себя органические и неорганические пигменты, такие как, например, минералы, такие как карбонат кальция, каолин и тальк, и расширенные и расширяемые микросферы. Другие традиционные добавки включают без ограничения влагопрочные смолы, внутренние клеи, сухопрочные смолы, квасцы, наполнители, пигменты и красители. Основа может содержать материалы, увеличивающие объем, такие как расширяемые микросферы, волокна целлюлозы и/или соли диамида.

Примеры расширяемых микросфер, имеющих способность увеличивать объем, приведены в патентной заявке США № 60/660,703, поданной 11 марта 2005 года, с названием "КОМПОЗИЦИИ, СОДЕРЖАЩИЕ РАСШИРЯЕМЫЕ МИКРОСФЕРЫ И ИОННОЕ СОЕДИНЕНИЕ, А ТАКЖЕ СПОСОБЫ ИЗ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ" и патентной заявке США № 11/374,239, поданной 13 марта 2006 года, которые также включены в настоящий документ в полном объеме путем ссылки. Дальнейшие примеры включают приведенные в патенте США № 6,379,497, выданном 19 мая 1999 года, и патентной заявке США с номером публикации 20060102307, поданной 1 июня 2004 года, которые также включены в настоящий документ в полном объеме путем ссылки. В случае добавления таких материалов, увеличивающих объем, их добавляют в количестве от 0,25 до 20, предпочтительно от 3 до 15 фунтов (например, расширяемые микросферы, и/или композиция, и/или частица, описанная ниже) на тонну волокон целлюлозы.

Примеры веществ, увеличивающих объем, включают, например, механические волокна, такие как размолотая древесная масса, беленую химико-термомеханическую целлюлозу и другие механические и/или полумеханические древесные массы. Более конкретный типичный пример приведен ниже. В случае добавления таких древесных масс от 0,25 до 75 мас.%, предпочтительно меньше 60 мас.% от совокупной массы используемых волокон могут приходиться на такие волокна, увеличивающие объем.

Примеры солей диамида приведены в патентной заявке США с номером публикации 20040065423, поданной 15 сентября 2003 года, которая включена в настоящий документ в полном объеме путем ссылки. Такие соли включают моно- и дистеарамиды анимоэтилэталоналамина, которые могут поступать в продажу под наименованиями Reactopaque 100 (производство компании Omnova Solutions Inc., Performance Chemicals, 1476 J.A.Cochran By-Pass, Chester, S.C. 29706, USA и продажа компанией Ondeo Nalco Co, с головным офисом в Ondeo Nalco Center, Naperville, 111. 60563, USA) или их химические эквиваленты. В случае использования таких солей можно использовать приблизительно от 0,025 до 0,25 мас.% от сухой массы соли диамида.

В одном варианте осуществления настоящего изобретения основа может содержать материалы, увеличивающие объем, такие как материалы, указанные в патентной заявке США № 60/660,703, поданной 11 марта 2005 года, с названием " КОМПОЗИЦИИ, СОДЕРЖАЩИЕ РАСШИРЯЕМЫЕ МИКРОСФЕРЫ И ИОННОЕ СОЕДИНЕНИЕ, А ТАКЖЕ СПОСОБЫ ИЗ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ", которая также включена в настоящий документ в полном объеме путем ссылки. Этот вариант осуществления подробно описан ниже.

Бумажная основа настоящего изобретения может содержать от 0,001 до 10 мас.%, предпочтительно от 0,02 до 5 мас.%, более предпочтительно от 0,025 до 2 мас.%, наиболее предпочтительно от 0,125 до 0.5 мас.% композиции и/или частицы настоящего изобретения от совокупной массы основы. Этот диапазон включает значения 0,001, 0,005, 0,01, 0,05, 1,0, 1,5, 2,0, 2,5, 3,0, 3,5, 4,0, 4,5, и 5,0 мас.%, включая любые и все диапазоны и поддиапазоны в этих пределах.

Бумажная основа согласно настоящему изобретению может содержать средство/материал, увеличивающий объем, в количестве от 0,25 до 50, предпочтительно от 5 до 20, фунтов в сухом состоянии на тонну конечного продукта, если такое средство увеличения объема является добавкой. Этот диапазон включает 0,25, 0,5, 0,75, 1,0, 2,0, 2.5, 3,0, 3,5, 4, 4,5, 5, 5,5, 6, 6,5, 7, 7,5, 8, 8,5, 9, 9,5, 10, 11, 12, 13, 14, 15, 20, 25, 30, 35, 40, 45 и 50 фунтов в сухом состоянии на тонну конечного продукта, включая любые и все диапазоны и поддиапазоны в этих пределах.

Если бумажная основа содержит материал, увеличивающий объем, он предпочтительно является расширяемой микросферой, композицией и/или частицей для бумажных изделий или основ. Однако, в данном конкретном варианте осуществления можно использовать любой материал, увеличивающий объем, хотя расширяемая микросфера, композиция, частица и/или бумажная основа из того, что указано ниже, являются предпочтительными средствами увеличения объема. Примерами других альтернативных средств увеличения объема могут служить без ограничения ПАВ, Reactopaque, предварительно расширенные сферы, беленая химико-термомеханическая целлюлоза, микрофинишная обработка и многослойная конструкция для создания двутаврового эффекта в бумажной или картонной основе. Такие средства увеличения объема, когда они введены или нанесены на бумажную основу, обеспечивают адекватное качество печати, толщину, базовую массу и т.д. в отсутствие жестких условий каландрирования (т.е., давление в одинарной зоне контакта и/или меньше зон контакта в средстве каландрирования), но дают бумажную основу, имеющую единую, часть или сочетание физических спецификаций и рабочих характеристик, упоминаемых в настоящем документе.

Если бумажная основа настоящего изобретения содержит материал, увеличивающий объем, предпочтительным материалом, увеличивающим объем, является следующий.

Бумажная основа настоящего изобретения может содержать от 0,001 до 10 мас.%, предпочтительно от 0,02 до 5 мас.%, более предпочтительно от 0,025 до 2 мас.%, наиболее предпочтительно от 0,125 до 0.5 мас.% расширяемых микросфер от совокупной массы основы.

Расширяемые микросферы могут содержать расширяемую оболочку, образующую пустоту внутри нее. Расширяемая оболочка может содержать соединение, содержащее углерод и/или гетероатом. Примером соединения, содержащего углерод и/или гетероатом, может служить органический полимер и/или сополимер. Полимер и/или сополимер могут быть разветвленными и/или сшитыми.

Расширяемыми микросферами предпочтительно являются теплорасширяемые термопластичные полимерные пустотелые сферы, содержащие термически активируемое расширяющее вещество. Примеры композиций расширяемых микросфер, их содержание, способы производства и использования можно найти в патентах США №3,615,972; 3,864,181; 4,006,273; 4,044,176 и 6,617,364, которые включены в настоящий документ в полном объеме путем ссылки. Также можно сделать ссылку на опубликованные патентные заявки США: 20010044477; 20030008931; 20030008932 и 20040157057, которые включены в настоящий документ в полном объеме путем ссылки. Микросферы могут быть приготовлены из поливинилиден-хлорида, полиакрилонитрила, полиалкилметакрилатов, полистирола или винилхлорида.

Микросферы могут содержать полимер и/или сополимер, который имеет Tg от -150 до +180°С, предпочтительно от 50 до 150°С, наиболее предпочтительно от 75 до 125°С.

Микросферы также могут содержать по меньшей мере одно порообразующее вещество, которое после приложения некоторого количества тепловой энергии обеспечивает внутреннее давление на внутреннюю стенку микросферы таким образом, чтобы это давление расширяло микросферу. Порообразующие вещества могут быть жидкими и/или газообразными. Кроме того, примеры порообразующих веществ могут быть выбраны из молекул с низкой точкой кипения и их композиций. Такие порообразующие вещества могут быть выбраны из низших алканов, таких как неопентан, неогексан, гексан, пропан, ноан, пентан и их изомеры. Изоноан является предпочтительным порообразующим веществом для поливинилиденхлоридных микросфер. Подходящие нерасширенные и расширенные микросферы с покрытием указаны в патентах США №4,722,943 и 4,829,094, которые включены в настоящий документ в полном объеме путем ссылки.

Расширяемые микросферы могут иметь средний диаметр приблизительно от 0,5 до 200 мкм, предпочтительно от 2 до 100 мкм, наиболее предпочтительно от 5 до 40 мкм в нерасширенном состоянии и иметь максимальное расширение приблизительно от 1,5 до 10 раз, предпочтительно от 2 до 10 раз, наиболее предпочтительно от 2 до 5 раз от среднего диаметра.

Расширяемые микросферы могут иметь отрицательный или положительный заряд. Кроме того, расширяемые микросферы могут иметь нейтральный заряд. Кроме того, расширяемые микросферы могут быть введены в композицию и/или частицу настоящего изобретения, которая имеет чистый зета-потенциал, больше или равный нулю, при рН приблизительно 9,0 или меньше при ионной силе от 10-6 М до 0,1 М.

В композиции и/или частице настоящего изобретения расширяемые микросферы могут иметь нейтральный, отрицательный или положительный заряд, предпочтительно отрицательный заряд.

Кроме того, композиция и/или частица настоящего изобретения может содержать расширяемые микросферы с физическими характеристиками, аналогичными указанным выше и ниже, и могут быть введены в бумажную основу согласно настоящему изобретению таким же образом и в таких же количествах, как сказано выше и ниже для расширяемых микросфер.

Кроме того, композиция и/или частица настоящего изобретения может содержать расширяемые микросферы и по меньшей мере одно ионное соединение. Если композиция и/или частица настоящего изобретения содержит расширяемые микросферы и по меньшей мере одно ионное соединение, композиция и/или частица настоящего изобретения имеет чистый зета-потенциал, который больше или равен нулю мВ при рН приблизительно 9,0 или меньше при ионной силе от 10-6 М до 0,1 М. Предпочтительно, чистый зета-потенциал больше или равен нулю до +500, предпочтительно больше или равен нулю до +200, более предпочтительно от больше или равен нулю до +150, наиболее предпочтительно от +20 до +130 мВ при рН приблизительно 9,0 или меньше при ионной силе от 10-6 М до 0,1 М, когда он измерен стандартными и традиционными способами измерения зета-потенциала, известными в аналитике и физике, предпочтительно способами, использующими микроэлектрофорез при комнатной температуре.

Ионное соединение может быть анионным и/или катионным, предпочтительно катионным, если расширяемые микросферы являются анионными. Кроме того, ионное соединение может быть органическим, неорганическим и/или их смесью. Кроме того, ионное соединение может находиться в форме кашицы и/или коллоида. В заключение, ионное соединение может иметь частицы размером от 1 нм до 1 мкм, предпочтительно от 2 нм до 400 нм.

Ионное соединение может быть любым из дополнительных веществ и традиционных добавок, упомянутых ниже и/или общеизвестных в области изготовления бумаги. Более предпочтительно, ионное соединение может быть любым одним или сочетанием средств удержания, упомянутых ниже.

Массовое отношение ионного соединения с расширяемыми микросферами в композиции и/или частице настоящего изобретения может составлять от 1:500 до 500:1, предпочтительно от 1:50 до 50:1, более предпочтительно от 1:10 до 10:1, пока композиция и/или частица имеет чистый зета-потенциал, который больше или равен 0 мВ при рН приблизительно 9,0 или меньше при ионной силе от 10-6 М до 0,1 М.

Ионное соединение может быть неорганическим. Примерами неорганического ионного соединения могут служить без ограничения кремнезем, глинозем, оксид олова, цирконий, оксид сурьмы, оксид железа и оксиды редкоземельных металлов. Неорганическое соединение предпочтительно может находиться в форме кашицы, и/или коллоида, и/или золя при контакте с расширяемыми микросферами и иметь размер частиц от 1 нм до 1 мкм, предпочтительно от 2 нм до 400 мкм. Если неорганическое ионное соединение находится в форме коллоида и/или золя, предпочтительное соединение содержит кремнезем и/или глинозем.

Ионное соединение может быть органическим. Примерами ионного органического соединения могут служить углеродсодержащие соединения. Кроме того, ионное органическое соединение может содержать гетероатомы, такие как азот, кислород и/или галоген. Кроме того, ионное органическое соединение может содержать функциональную группу, содержащую гетероатом, такую как гидроксильная, аминовая, амидная, карбонильная, карбоксильная и т.д. Кроме того, ионное органическое соединение может содержать больше одного положительного заряда, отрицательного заряда или их смеси. Ионное органическое соединение может быть полимерным и/или сополимерным, которое также может быть циклическим, разветвленным и/или сшитым. Если ионное органическое соединение является полимерным и/или сополимерным, такое соединение предпочтительно имеет среднюю молекулярную массу от 600 до 5000000, более предпочтительно от 1000 до 2000000, наиболее предпочтительно от 20000 до 800000. Предпочтительно, ионное органическое соединение может являться соединением, содержащим амин. Более предпочтительно, ионное органическое соединение может являться полиамином. Наиболее предпочтительно, ионное органическое соединение может являться поли(DADMAC), поливиниламином и/или полиэтиленимином.

Композиция и/или частица настоящего изобретения может содержать по меньшей мере одну расширяемую микросферу и по меньшей мере одно ионное соединение, где ионное соединение находится в контакте с наружной поверхностью расширяемой микросферы. Такой контакт может включать систему, в которой расширяемая микросфера имеет покрытие из ионного соединения и/или пропитана ионным соединением. Предпочтительно, хотя без привязки к теории, ионное соединение связано с наружной поверхностью расширяемой микросферы нековалентными межмолекулярными силами для образования частицы, имеющей внутреннюю расширяемую микросферу и наружное ионное соединение, наслоенное на нее. Однако части наружной поверхности слоя расширяемой микросферы могут быть неполностью покрыты наружным слоем ионного соединения, хотя части наружной поверхности слоя расширяемой микросферы фактически могут быть полностью покрыты слоем наружного ионного соединения. Это может приводить к тому, что некоторые части наружной поверхности слоя расширяемой микросферы останутся открытыми.

Композиция и/или частица настоящего изобретения может быть изготовлена путем введения в контакт, смешивания, абсорбции, адсорбции и т.д. расширяемой микросферы с ионным соединением. Относительные количества расширяемой микросферы и ионного соединения могут быть определены традиционными средствами, пока полученная композиция и/или частица имеет чистый зета-потенциал, больше или равный 0 мВ при рН приблизительно 9,0 или меньше при ионной силе от 10-6 М до 0,1 М. Предпочтительно, массовое отношение ионного соединения с контакте с расширяемой микросферой в композиции и/или частице настоящего изобретения может составлять от 1:100 до 100:1, предпочтительно от 1:80 до 80:1, более предпочтительно от 1:1 до 1:60, наиболее предпочтительно от 1:2 до 1:50, пока композиция и/или частица имеет чистый зета-потенциал, больше или равный 0 мВ при рН приблизительно 9,0 или меньше при ионной силе от 10-6 М до 0,1 М.

Время контакта между ионным соединением и расширяемой микросферой может меняться от миллисекунд до лет, пока полученная композиция и/или частица имеет чистый зета-потенциал, больше или равный 0 мВ при рН приблизительно 9,0 или меньше при ионной силе от 10-6 М до 0,1 М. Предпочтительно, контакт происходит в течение от 0,01 секунды до 1 года, предпочтительно от 0,1 секунды до 6 месяцев, более предпочтительно от 0,2 секунды до 3 недель, наиболее предпочтительно от 0,5 секунды до 1 недели.

До контакта расширяемой микросферы с ионным соединением и расширяемая микросфера и/или ионное соединение могут находиться в форме кашицы, мокрого кека, твердого вещества, жидкости, дисперсии, коллоида, геля, соответственно. Кроме того, и расширяемая микросфера и/или ионное соединение могут быть разбавлены.

Композиция и/или частица настоящего изобретения может иметь средний диаметр приблизительно от 0,5 до 200 мкм, предпочтительно от 2 до 100 мкм, наиболее предпочтительно от 5 до 40 мкм в нерасширенном состоянии и иметь максимальное расширение приблизительно от 1,5 до 10 раз, предпочтительно от 2 до 10 раз, наиболее предпочтительно от 2 до 5 раз от среднего диаметра.

Композиция и/или частица настоящего изобретения может быть изготовлена путем вышеупомянутого контакта до и/или во время процесса изготовления бумаги. Предпочтительно, расширяемую микросферу и ионное соединение вводят в контакт для получения композиции и/или частицы настоящего изобретения, и затем полученную композицию и/или частицу настоящего изобретения последовательно и/или одновременно вводят в контакт с волокнами, как указано ниже.

Бумажная основа может быть изготовлена путем контакта материала, увеличивающего объем (например, расширяемыми микросферами, и/или вышеуказанной композиции и/или частицы) с целлюлозными волокнами последовательно и/или одновременно. Кроме того, контакт может происходить при приемлемых уровнях концентрации, которые обеспечивают содержание в бумажной основе настоящего изобретения любого из вышеуказанных количеств целлюлозы и материала, увеличивающего объем (например, расширяемых микросфер, и/или вышеуказанной композиции, и/или частицы) как отдельно, так и любом их сочетании. Более конкретно, бумажная основа настоящего изобретения может быть изготовлена путем добавления от 0,25 до 20, предпочтительно от 5 до 15, наиболее предпочтительно от 7 до 12 фунтов материала, увеличивающего объем (например, расширяемых микросфер, и/или вышеуказанной композиции, и/или частицы) на тонну целлюлозных волокон. Этот диапазон включает 0,25, 0,5, 0,75, 1,0, 2,0, 2,5, 3,0, 3,5, 4, 4,5, 5, 5,5, 6, 6,5, 7, 7,5, 8, 8,5, 9, 9,5, 10, 11, 12, 13, 14, 15, 20, 25, 30, 35, 40, 45 и 50 фунтов в сухом состоянии на тонну конечного продукта, включая любые и все диапазоны и поддиапазоны в этих пределах.

Контакт может происходить в любое время в процессе изготовления бумаги, включая без ограничения до прессования, после прессования, в напорном ящике и в устройстве для нанесения покрытия, причем предпочтительная точка добавления находится после прессования. Кроме того, точки добавления могут быть в резервуаре машины, напорном ящике и на стороне всасывания насоса вентилятора.

Бумажная основа может быть изготовлена также путем контакта дополнительных веществ с целлюлозными волокнами. Контакт может происходить в любое время в процессе изготовления бумаги, включая без ограничения до прессования, после прессования, в напорном ящике, клеильном прессе, ящике с водой и устройстве для нанесения покрытия. Кроме того, точки добавления могут быть в резервуаре машины, напорном ящике и на стороне всасывания насоса вентилятора. Целлюлозные волокна, материал для увеличения объема, проклеивающее вещество и/или дополнительные компоненты могут вводиться в контакт последовательно и/или одновременно в любом сочетании друг с другом. Целлюлозные волокна и материал для увеличения объема могут быть предварительно смешаны в любом сочетании до добавления или во время процесса изготовления бумаги.

Используемые в настоящем документе диапазоны используются как краткое обозначение для указания каждого значения, которое входит в такой диапазон, включая все входящие в него поддиапазоны.

В свете вышеприведенного описания возможны многочисленные модификации и изменения настоящего изобретения. Поэтому следует понимать, что в объеме прилагаемой формулы изобретения настоящее изобретение может быть осуществлено на практике иначе, чем конкретно описано в настоящем документе.

Все ссылки, а также ссылки, указанные в них, приведенные в настоящем документе, настоящим включены путем ссылки в отношении соответствующих частей, имеющих отношение к предмету настоящего изобретения и всем вариантам его осуществления.

Настоящее изобретение более подробно объяснено с помощью следующего примера варианта осуществления, который не предназначен для ограничения объема настоящего изобретения каким-либо образом.

ПРИМЕРЫ

Пример 1

Ниже приведено описание способа, используемого для количественного определения показателя Q в соответствии с вышеприведенным описанием.

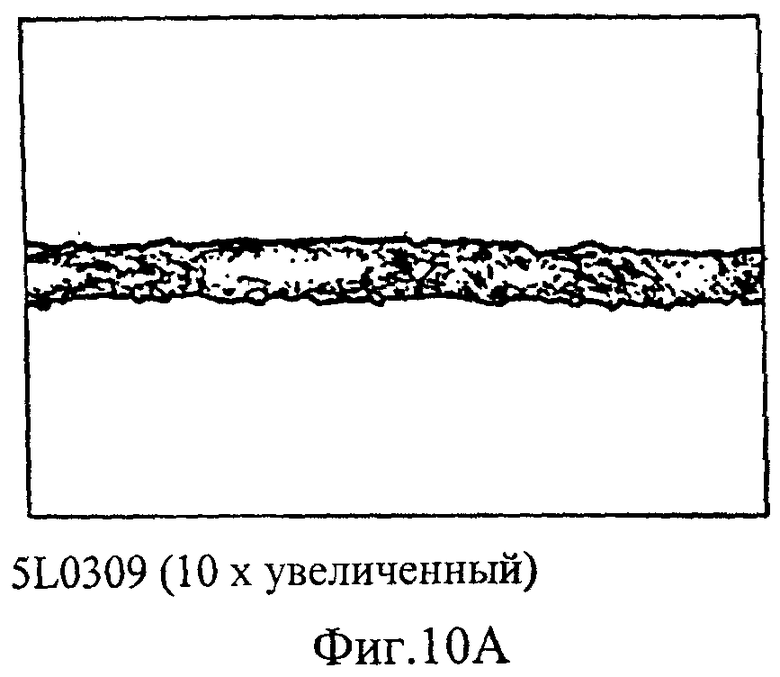

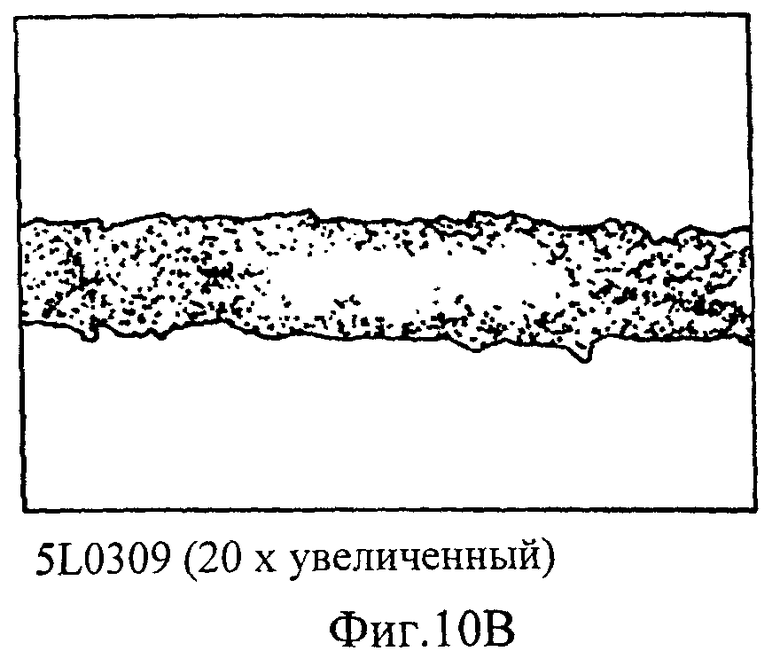

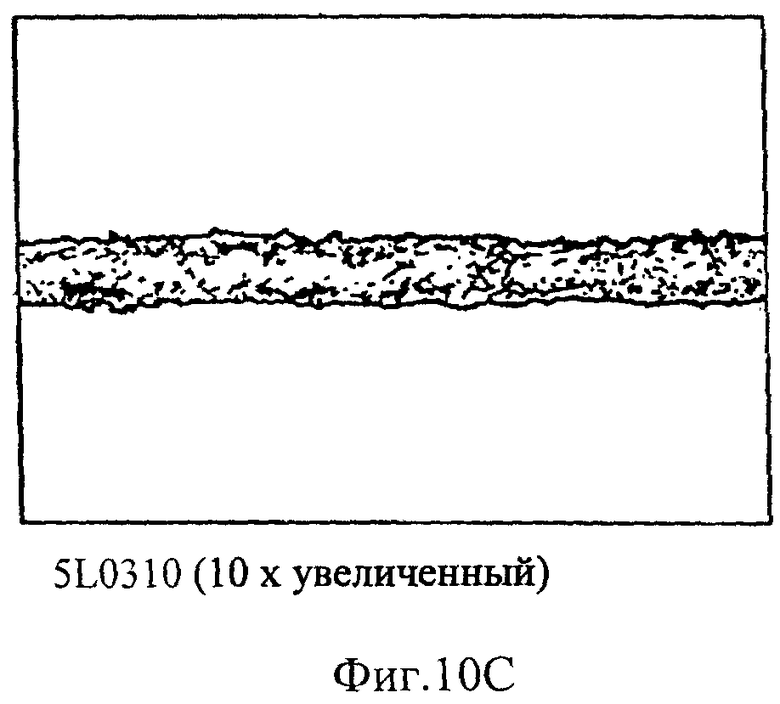

Новый способ количественного определения проникновения крахмала в Z-направлении

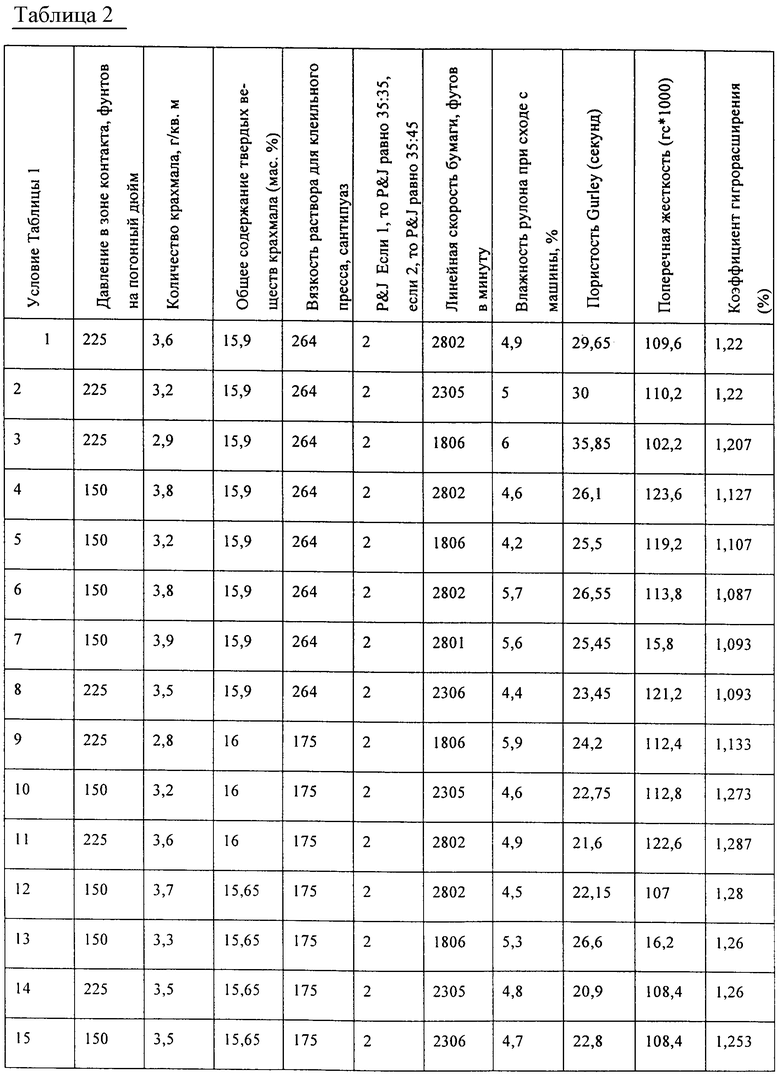

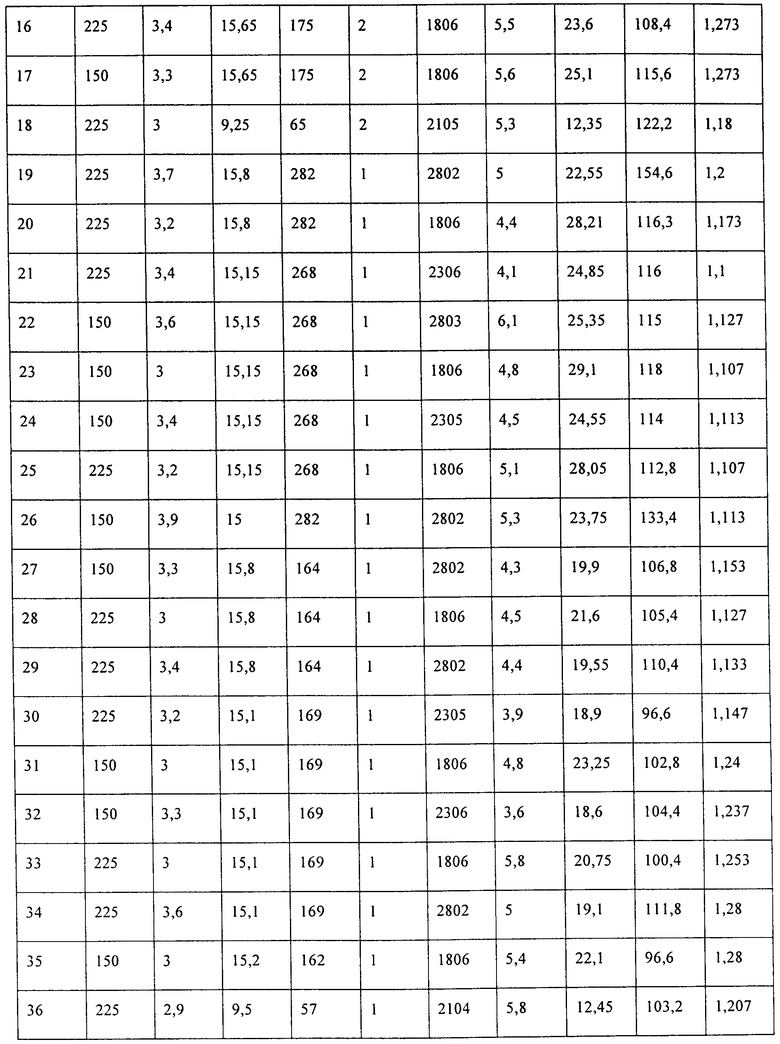

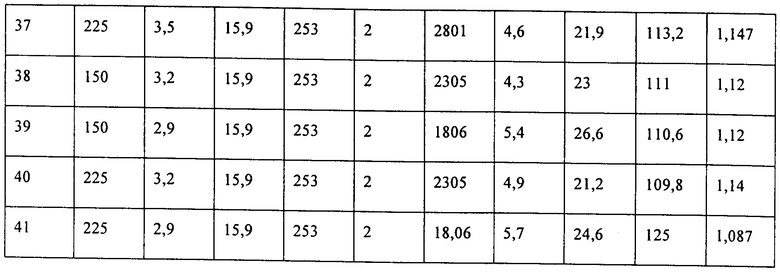

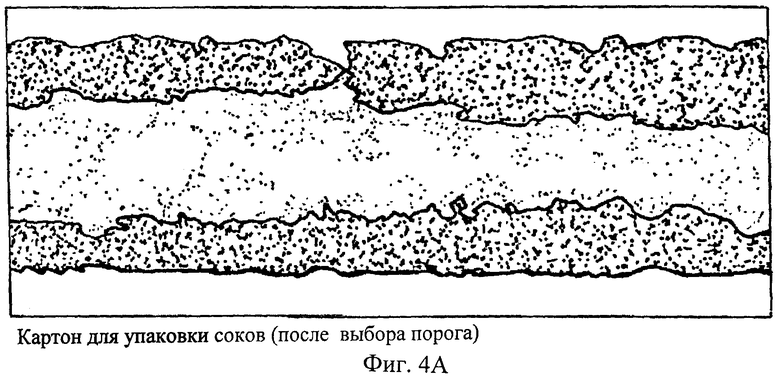

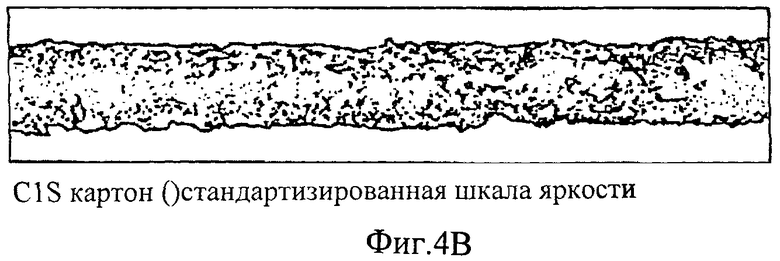

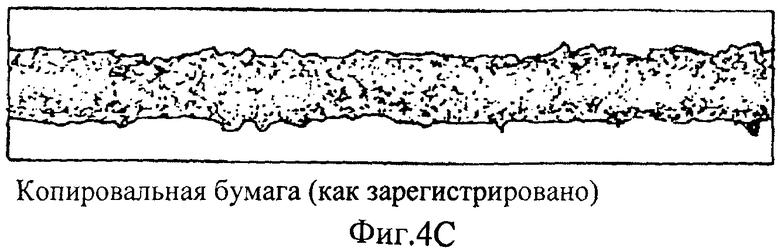

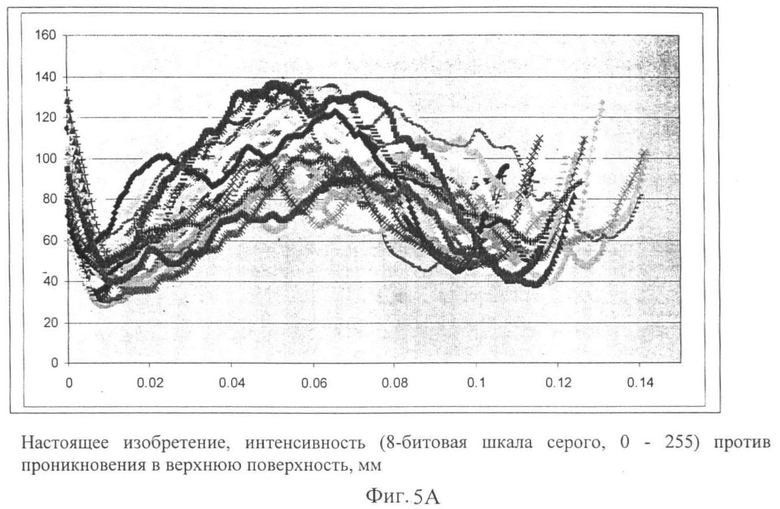

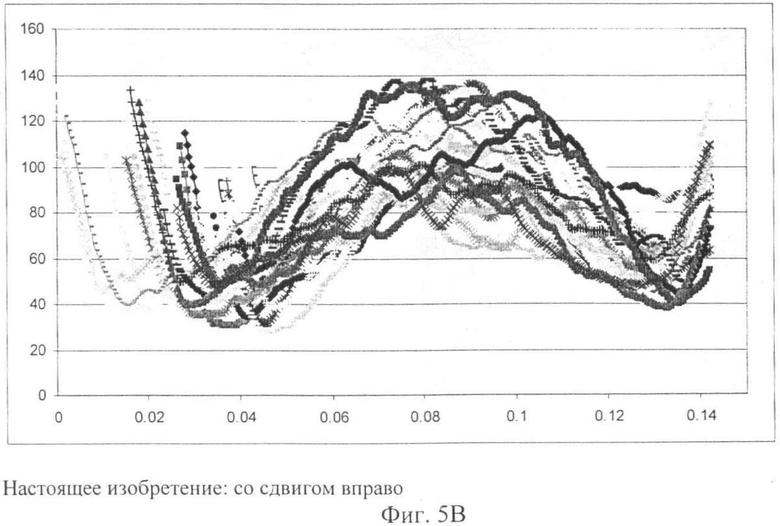

В настоящем примере описан новый способ количественного определения показателя проникновения крахмала, Q, с использованием анализа изображений (Лаппа-лайнен, Соласаари, Липпонен (Lappalainen, Solasaari, Lipponen), 2005). С уменьшением проникновения крахмала в Z-направлении безразмерный показатель, Qtotal, стремится к нулю. Если крахмал полностью распределен в Z-направлении, значение Qtotal составляет 0,5. В данном исследовании изучали три образца бумаги. Значения показателя Qtotal для упаковочного картона, картона C1S и бумаги для копирования составили 0,2, 0,5 и 0,5, соответственно, причем количественное определение согласовалось с визуальным восприятием. Необходимо учесть, что данные анализа изображений не дают фактических массовых значений в процентах по крахмалу и значения глубины проникновения, и следует проявлять осторожность. чтобы воспринимать данные правильно. Этот способ предоставляет новое средство для оптимизации и тонкой настройки параметров процесса проникновения крахмала.