Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам глубокой переработки нефти с получением моторных топлив.

В настоящее время остро стоит задача глубокой переработки нефти с получением максимального выхода как суммы светлых моторных топлив, так и дизельного топлива в их числе. Известные способы переработки нефти не позволяют получать указанные продукты с высоким выходом.

Известен способ переработки тяжелого асфальтенсодержащего углеводородного сырья [патент РФ №2024586, МПК C10G 55/04, опубл. 15.12.1994 г.], который включает его предварительный подогрев, термический крекинг до конверсии 38-61% масс., разделение полученного продукта с выделением дистиллятных и остаточной фракций и их последующую деасфальтизацию в растворе парафинового углеводорода С3-C8 с получением асфальта и деасфальтизата.

Недостатками способа являются низкий выход бензино-дизельных фракций (10,7-25,6% в зависимости от вида сырья и режима переработки, здесь и далее - % масс. в расчете на сырье), получение полупродукта - суммы вакуумного газойля и деасфальтизата (53,9-68,8%), а также малоценного остаточного продукта - асфальта с высоким выходом (9,3-18,2%). Способ не предусматривает переработку светлых фракций с получением товарных продуктов, например моторных топлив. Кроме того, способ не предназначен для переработки нефти и требует для этого дополнительного использования ряда подготовительных стадий.

Известен способ переработки нефти [патент РФ №2208626, МПК C10G 69/02, опубл. 20.07.2003 г.], который включает нагрев и разделение нефти на газовую, широкую нефтяную фракцию с концом кипения не выше 350°С и тяжелую фракцию с последующим гидрокрекингом последней с получением широкой фракции гидрокрекинга с концом кипения не выше 350°С и тяжелой фракции гидрокрекинга. Широкую нефтяную фракцию и широкую фракцию гидрокрекинга подают в реактор с неподвижным слоем цеолитсодержащего катализатора, полученные обессеренные фракции фракционируют с получением газа, пропан-бутановой, бензиновой и дизельной фракций - компонентов моторных топлив.

Недостатками способа являются низкий суммарный выход бензино-дизельных фракций (до 58% масс. на сырье без пропан-бутана) и дизельного топлива (до 20% масс. на сырье), а также высокий выход малоценных остаточных продуктов (остатка гидрокрекинга) - 26% масс. на сырье.

Известен способ полной конверсии тяжелого сырья в продукты перегонки [патент РФ №2455343, МПК C10G 67/04, опубл. 10.07.2012 г.], который включает гидропереработку тяжелого сырья в присутствии катализатора гидрирования и водорода, фракционирование продукта реакции с выделением светлых фракций, вакуумного газойля и остатка, деасфальтизацию, по меньшей мере, части остатка с получением деасфальтированного масла (деасфальтизата) и асфальта, выводимого с установки, гидрообработку (гидрокрекинг) деасфальтизата в смеси с рециклом остатка фракционирования в присутствии катализатора гидрирования и фракционирование продуктов с получением светлых фракций и остатка фракционирования, по меньшей мере, часть которого направляют на рецикл.

Недостатком способа является получение. наряду с бензино-дизельными фракциями полупродукта, вакуумного газойля, а также малоценного остаточного продукта - асфальта. Данные, приведенные в патенте, не позволяют судить о материальном балансе переработки. Способ не предусматривает переработку светлых фракций с получением товарных продуктов, например моторных топлив. Кроме того, способ не предназначен для переработки нефти и требует для этого дополнительного использования ряда подготовительных стадий.

Наиболее близким аналогом изобретения, принятым в качестве прототипа, является способ переработки нефти [патент РФ №2270230, МПК C10G 67/04, опубл. 20.02.2006 г.], включающий, в зависимости от качества сырья, в различных вариантах компоновки процессы

фракционной перегонки (фракционирования) нефти на легкие дистилляты (светлые фракции), тяжелый дистиллят - вакуумный (тяжелый) газойль и остаток,

гидрорафинирования (гидроочистки). по меньшей мере, части светлых фракций с получением гидрорафинированной нефти (гидрогенизата), используемой в качестве компонента газотурбинного топлива,

деасфальтизации остатка растворителем с получением деасфальтированной нефти (деасфальтизата) и асфальтена (асфальта),

гидродеметаллизации/десульфирования деасфальтизата в смеси с тяжелым газойлем, с получением рафинированной нефти и ее вакуумной перегонкой,

и процессы смешивания, в котором смешивают полученные фракции с выработкой газотурбинного топлива и полупродуктов для дальнейшей переработки.

Недостатком способа является получение 4,5%-29,2% малоценного остаточного продукта - асфальта, переработка которого не предусматривается. Способ предназначен, в основном, для получения деметаллизированного газотурбинного топлива с низким содержанием ванадия и никеля (28%-73,9%), а также полупродуктов - сырья для каталитического крекинга или гидрокрекинга (15,7%-36%), при этом выход светлых фракций низок (2,0%-19,7%). Способ также не предусматривает переработку светлых фракций с получением товарных продуктов, например моторных топлив.

Задача изобретения - безостаточная переработка нефти, отсутствие полупродуктов, выработка моторных топлив и дизельного топлива в их числе с высоким выходом, расширение ассортимента товарной продукции.

Технический результат, который может быть достигнут при осуществлении способа:

- безостаточная переработка нефти за счет гидроконверсии асфальта в смеси с остатком термической конверсии с получением светлых фракций и остатка гидроконверсии, сжигаемого с целью получения энергии для собственных нужд с выработкой товарного концентрата ванадия и никеля,

- отсутствие полупродуктов за счет термической конверсии суммарной фракции тяжелого газойля с получением светлых фракций и остатка, направляемого на деасфальтизацию,

- выработка моторных топлив и дизельного топлива в их числе с высоким выходом за счет термической конверсии суммарной фракции тяжелого газойля и гидроконверсии асфальта в смеси с, по меньшей мере, частью остатка термической конверсии,

- расширение ассортимента товарной продукции за счет гидроочистки светлых фракций, полученных при фракционировании, термической конверсии и гидроконверсии, стабилизации гидроочищенной дизельной фракции с получением дизельного топлива, каталитической переработки и стабилизации гидроочищенной бензиновой фракции с получением автобензина или других товарных продуктов.

Указанный технический результат достигается тем, что в известном способе, включающем фракционирование нефтяного сырья с получением светлых фракций, тяжелого газойля и остатка, гидроочистку светлых фракций, деасфальтизацию остатка фракционирования растворителем с получением деасфальтизата и асфальта, особенностью является то, что фракционирование нефтяного сырья осуществляют совместно со светлыми фракциями термической конверсии и гидроконверсии, деасфальтизацию остатка фракционирования осуществляют совместно с остатком термической конверсии и, по меньшей мере, частью остатка гидроконверсии, смесь тяжелого газойля и деасфальтизата подвергают термической конверсии с получением светлых фракций и остатка, направляемого на деасфальтизацию, асфальт подвергают гидроконверсии с получением светлых фракций и остатка гидроконверсии, по меньшей мере, часть которого направляют на деасфальтизацию, а балансовую часть сжигают с целью получения энергии для собственных нужд и выработки концентрата ванадия и никеля, сумму светлых фракций, полученных при фракционировании, термической конверсии и гидроконверсии, подвергают гидроочистке и стабилизации с получением дизельного топлива и легкой фракции стабилизации, которую подвергают каталитической переработке и фракционированию продуктов переработки, например с получением автобензина, или ароматических углеводородов, или низших олефинов.

В заявляемом способе фракционирование нефтяного сырья совместно со светлыми фракциями термической конверсии и гидроконверсии позволяет в одну стадию получить целевые бензино-дизельные фракции, тяжелый газойль в качестве сырья термической конверсии и остаток в качестве компонента сырья деасфальтизации.

Термическая конверсия смеси тяжелого газойля и деасфальтизата, осуществляемая в известных условиях - при температуре 430-480°С и давлении 0,4-2,5 МПа, позволяет получить дополнительное количество светлых фракций и остаток в качестве компонента сырья деасфальтизации за счет термической деструкции тяжелых остаточных углеводородов, что обеспечивает отсутствие полупродуктов.

Деасфальтизация остатка фракционирования совместно с остатком термической конверсии и. по меньшей мере, частью остатка гидроконверсии, осуществляемая в известных условиях - с использованием легкого углеводородного растворителя (индивидуального углеводорода С3-С6, или смеси по меньшей мере двух углеводородов С3-С6), при температуре 80-180°С и давлении 3,5-5,5 МПа, позволяет выделить из остаточных продуктов сырье для переработки путем термической конверсии, за счет чего достигается повышение выхода дизельного топлива.

Гидроконверсия асфальта, осуществляемая в известных условиях - в присутствии водорода и молибденсодержащего ультрадисперсного катализатора, при температуре 440-460°С и давлении 4,0-20,0 МПа, позволяет в одну стадию получить дополнительное количество светлых фракций и остаток за счет гидрогенолиза тяжелых остаточных углеводородов, а также обеспечить безостаточность переработки нефти.

Сжигание остатка гидроконверсии позволяет получить тепловую и электрическую энергии для собственных нужд и товарный ванадий-никелевый концентрат, что также обеспечивает безостаточность переработки нефти.

Гидроочистка суммы светлых фракций, полученных при фракционировании, термической конверсии и гидроконверсии, осуществляемая в известных условиях - в присутствии водорода и гранулированного алюмоникельмолибденового или алюмокобальтмолибденового катализатора, при температуре 320-360°С и давлении 4,0-8,0 МПа, позволяет получить с высоким выходом высококачественное дизельное топливо, а также легкую фракцию стабилизации для дальнейшей переработки.

Каталитическая переработка легкой фракции стабилизации и фракционирование продуктов переработки позволяет получить в зависимости от используемого способа переработки, или высокооктановый автобензин (при использовании, например, цеоформинга на цеолитсодержащем катализаторе при температуре 380-460°С и давлении 0,5-1,5 МПа), или ароматические углеводороды (при использовании, например, риформинга на платиносодержащем катализаторе при температуре 480-520°С и давлении 1,5-3,5 МПа), или иную товарную продукцию при использовании других способов переработки. Это позволяет расширить ассортимент товарной продукции.

Способ осуществляют следующим образом.

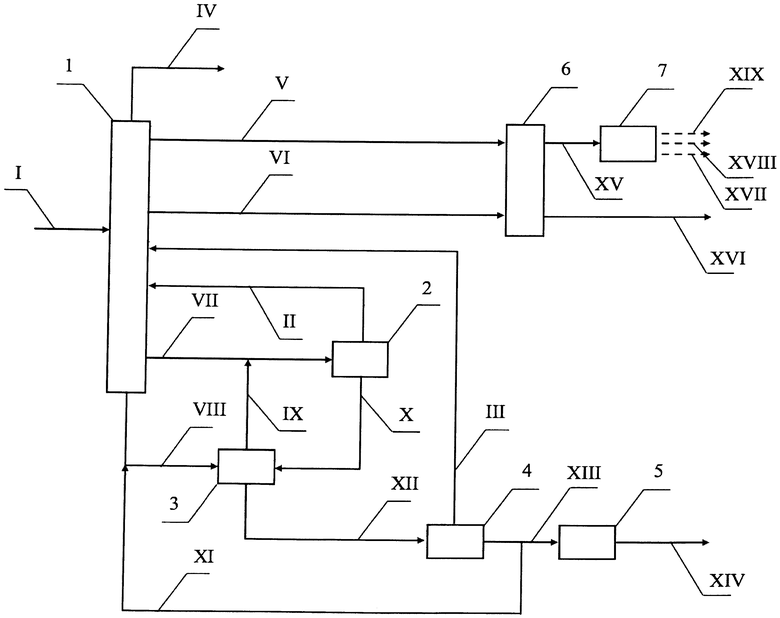

Обезвоженную и обессоленную нефть (I) совместно с легкими фракциями термической конверсии (II) и гидроконверсии (III) подвергают фракционированию на блоке 1 с получением газа (IV), бензиновой (V) и дизельной (VI) фракций, тяжелого газойля (VII) и остатка (VIII).

Тяжелый газойль (VII) в смеси с деасфальтизатом (IX) подвергают термической конверсии на блоке 2 с получением светлых фракций (II) и остатка термической конверсии (X).

Сумму остатков термической конверсии (X), фракционирования (VIII) и рециркулята остатка гидроконверсии (XI) подвергают деасфальтизации на блоке 3 с получением деасфальтизата (IX) и асфальта (XII), который перерабатывают на блоке гидроконверсии 4 с получением светлых фракций (III) и остатка гидроконверсии, по меньшей мере, часть которого в качестве рециркулята (XI) направляют для деасфальтизации на блок 3, а балансовую часть (XIII) сжигают на энергоблоке 5 с получением электроэнергии и тепла для собственных нужд (не показано), а также ванадий-никелевого концентрата (XIV), который выводят с установки.

Бензиновую (V) и дизельную (VI) фракции перерабатывают на блоке гидроочистки 6 с получением легкой фракции стабилизации (XV) и дизельного топлива (XVI), которое выводят с установки.

Легкую фракцию стабилизации (XV) подвергают каталитической переработке на блоке 7, например, путем цеоформинга и стабилизации с получением высокооктанового автобензина (XVII) и газа (не показан), или путем риформинга, экстрактивной ректификации и фракционирования с получением и ароматических углеводородов (XVIII), газа и рафината (не показаны), или путем пиролиза с получением низших олефинов (XIX), которые выводят с установки, или другим способом.

Рафинат направляют, например, на пиролиз для получения низших олефинов, а газ, полученный на блоках 1 и 7, очищают от сероводорода с получением серы и разделяют на топливный газ, используемый для собственных нужд, и растворитель для процесса деасфальтизации (не показано).

Сущность изобретения иллюстрируется следующим примером.

Пример 1. Нефть (100%, здесь и далее - % масс. на сырье) Иреляхского нефтегазового месторождения, Якутия (плотность при 20°С 858 кг/м3, вязкость при 50°С 9,1 сСт, содержание серы 0,45%) фракционируют совместно со светлыми фракциями термической конверсии (47,1%) и гидроконверсии (7,7%) с выделением 3,9% газа, 18,9% бензиновой фракции, 76,3% дизельной фракции, тяжелого газойля (35,0%) и 20,7% остатка. Тяжелый газойль смешивают с деасфальтизатом (17,2%) и подвергают термической конверсии с получением 2,5% газа, 38,3% светлых фракций и 5,1% остатка. Сумму остатка фракционирования и остатка термической конверсии (всего 25,8%) подвергают деасфальтизации с получением деасфальтизата (17,2%) и асфальта (8,6%). Асфальт подвергают гидроконверсии с получением 0,9% газа, 6,8% светлых фракций и 0,9% остатка. Светлые фракции подвергают гидроочистке и стабилизации с получением 73,3% дизельного топлива с содержанием серы менее 10 ппм, и 20,4% легкой фракции стабилизации, которую подвергают переработке в присутствии цеолитсодержащего катализатора с получением 4,1% газа и 16,3% бензина с октановым числом по исследовательскому методу 92 и содержанием серы менее 10 ппм.

Суммарный выход моторных топлив без учета пропан-бутана составил 89,6% на сырье, в том числе 73,3% дизельного топлива.

Из примера видно, что предлагаемый способ позволяет получать моторные топлива и дизельное топливо в их составе с высоким выходом и качеством, соответствующим требования норм.

Предлагаемый способ может найти применение в нефтеперерабатывающей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА БЕЗОСТАТОЧНОЙ ПЕРЕРАБОТКИ НЕФТИ | 2016 |

|

RU2707188C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2012 |

|

RU2490307C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2515938C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2012 |

|

RU2495084C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА ПЕРЕРАБОТКИ НЕФТИ ЭЛОУ-АВТК/Б | 2016 |

|

RU2616975C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА ПЕРЕРАБОТКИ НЕФТИ ЭЛОУ-АВТК/БС | 2016 |

|

RU2632260C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ ЭЛОУ-АВТК | 2016 |

|

RU2659035C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2544649C1 |

| НЕФТЕШЛАМОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2014 |

|

RU2550843C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ | 2013 |

|

RU2524962C1 |

Изобретение относится к нефтеперерабатывающей промышленности. Изобретение касается способа переработки нефти, включающего фракционирование нефтяного сырья совместно со светлыми фракциями термической конверсии и гидроконверсии с получением светлых фракций, тяжелого газойля и остатка, гидроочистку светлых фракций, деасфальтизацию остатка фракционирования совместно с остатком термической конверсии и, по меньшей мере, частью остатка гидроконверсии, с получением деасфальтизата и асфальта, при этом смесь тяжелого газойля и деасфальтизата подвергают термической конверсии с получением светлых фракций и остатка, направляемого на деасфальтизацию, а асфальт подвергают гидроконверсии с получением светлых фракций и остатка гидроконверсии, по меньшей мере, часть которого направляют на деасфальтизацию, а балансовую часть сжигают с целью получения энергии для собственных нужд и выработки концентрата ванадия и никеля, кроме того, сумму светлых фракций, полученных при фракционировании, термической конверсии и гидроконверсии, подвергают гидроочистке и стабилизации с получением дизельного топлива и легкой фракции стабилизации, которую подвергают каталитической переработке и фракционированию продуктов переработки, например с получением автобензина. Технический результат - безостаточная переработка нефти, отсутствие полупродуктов, выработка моторных топлив и дизельного топлива в их числе с высоким выходом, расширение ассортимента товарной продукции. 1 ил. ,1пр.

Способ переработки нефти, включающий фракционирование нефтяного сырья с получением светлых фракций, тяжелого газойля и остатка, гидроочистку светлых фракций, деасфальтизацию остатка фракционирования растворителем с получением деасфальтизата и асфальта, отличающийся тем,

что фракционирование нефтяного сырья осуществляют совместно со светлыми фракциями термической конверсии и гидроконверсии,

деасфальтизацию остатка фракционирования осуществляют совместно с остатком термической конверсии и, по меньшей мере, частью остатка гидроконверсии,

смесь тяжелого газойля и деасфальтизата подвергают термической конверсии с получением светлых фракций и остатка, направляемого на деасфальтизацию,

асфальт подвергают гидроконверсии с получением светлых фракций и остатка гидроконверсии, по меньшей мере часть которого направляют на деасфальтизацию, а балансовую часть сжигают с целью получения энергии для собственных нужд и выработки концентрата ванадия и никеля,

сумму светлых фракций, полученных при фракционировании, термической конверсии и гидроконверсии, подвергают гидроочистке и стабилизации с получением дизельного топлива и легкой фракции стабилизации, которую подвергают каталитической переработке и фракционированию продуктов переработки, например, с получением автобензина.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ (ВАРИАНТЫ) | 2001 |

|

RU2270230C2 |

| СПОСОБ ПОЛНОЙ КОНВЕРСИИ ТЯЖЕЛОГО СЫРЬЯ В ПРОДУКТЫ ПЕРЕГОНКИ | 2007 |

|

RU2455343C2 |

| RU 24122978 C2, 27.02.2011 | |||

| US 20080011643 A1, 17.01.2008 | |||

Авторы

Даты

2014-04-10—Публикация

2013-01-10—Подача