Изобретение относится к гидроконверсии тяжелого углеводородного сырья, осуществляемой в присутствии дисперсии катализатора, и может найти применение в нефтеперерабатывающей промышленности.

Известен способ гидрогенизационной переработки тяжелых нефтяных остатков [RU 2400525, опубл. 27.09.2010 г., МПК C10G 49/04], осуществляемый на установке, включающей блок получения сырьевой смеси путем диспергирования при 80-95°С гомогенизированной смеси сырья (асфальтитов, вакуумных и атмосферных остатков перегонки нефти, тяжелых остатков термокаталитических процессов) с модификатором, водного раствора прекурсора катализатора и поверхностно-активного вещества с получением высокодисперсной эмульсии, блок гидрогенизации и блок фракционирования продукта гидрогенизации с получением дистиллятных фракций, выкипающих при температуре до 520°С и остатка, выкипающего при температуре выше 520°С (вакуумного остатка), частично возвращаемого в блок получения сырьевой смеси.

Недостатком известной установки является низкая скорость гидрогенизации из-за большого размера частиц катализатора вследствие сложности получения высокодисперсной эмульсии водного раствора прекурсора катализатора в сырье, имеющем при 80-95°С высокую вязкость (от нескольких единиц до нескольких сотен Па⋅с). Кроме того выход светлых фракций, выкипающих при температуре до 360°С, невысок из-за получения в составе продукта фракций тяжелого газойля, выкипающих при температурах 360-520°С и составляющих примерно 30-35% от суммы дистиллятных фракций.

Наиболее близок к заявляемому изобретению способ гидроконверсии тяжелой части матричной нефти [RU 2614140, опубл. 23.03.2017 г., МПК C10G 47/26], осуществляемый на установке, включающей блок подготовки сырья, осуществляемой путем диспергирования при 60-95°С смеси сырья (тяжелой части матричной нефти с температурой кипения выше 350°С) с рисайклом (частью остатка сепарации продуктов гидрогенизации с температурой кипения выше 250°С), имеющей вязкость от 0,3 до 3,0 Па⋅с, и водного раствора прекурсора молибденсодержащего катализатора с получением устойчивой обращенной эмульсии, который соединен линией подачи подготовленного сырья с нагревательно-реакционным блоком, оснащенным линией подачи водородсодержащего газа, соединенным с блоком сепарации продуктов гидрогенизации, который оснащен линией подачи светлых фракций с температурой кипения до 250°С в блок очистки газов и линией подачи остатка с температурой выше 250°С в блок атмосферной дистилляции, соединенной с блоком подготовки сырья линией подачи рисайкла, при этом блок атмосферной дистилляции оснащен линиями вывода бензиновой и дизельной фракций в качестве продуктов, и соединен линией подачи углеводородных газов с блоком очистки газов, а линией подачи атмосферного остатка - с блоком вакуумной дистилляции, оснащенным линией вывода вакуумного газойля в качестве продукта, а также линией вывода вакуумного остатка, которая может быть соединена с линией подачи рисайкла, кроме того, блок очистки газов оснащен линиями подачи водородсодержащего газа и вывода очищенного углеводородного газа.

Описанный способ с применением данной установки технически на осуществим, поскольку блок очистки газов не оснащен линией вывода жидкой части светлых фракций с температурой кипения до 250°С, подаваемых из блока сепарации.

Кроме того, недостатком данной установки является соединение блока атмосферной дистилляции с блоком подготовки сырья линией подачи рисайкла, что приводит к низкой скорости гидрогенизации из-за большого размера частиц катализатора вследствие сложности получения высокодисперсной эмульсии водного раствора прекурсора катализатора в смеси сырья с рисайклом, имеющей при 60-95°С высокую вязкость. Это приводит также к снижению выхода светлых фракций, выкипающих при температуре до 360°С, из-за подачи части уже полученных светлых фракций с интервалом выкипания 250-360°С на повторную гидрогенизацию в составе рисайкла, что приводит к повышенному газообразованию. Выход светлых фракций еще более снижается из-за оснащения блока вакуумной дистилляции линией вывода вакуумного газойля, составляющего примерно 30-35% от суммы полученных дистиллятных фракций.

Задача изобретения - повышение выхода светлых фракций.

Техническим результатом является повышение выхода светлых фракций за счет оснащения установки блоком получения эмульсии прекурсора катализатора, оснащенным линией ввода водного раствора прекурсора катализатора, линией подачи по меньшей мере части вакуумного газойля и линией подачи эмульсии прекурсора катализатора в нагревательно-реакционный блок, которая последовательно соединена с линиями подачи части вакуумного остатка и сырья, что позволяет уменьшить или исключить вывод вакуумного газойля в качестве товарного продукта, исключить подачу фракций с интервалом выкипания 250-360°С на повторную гидрогенизацию.

Предложено два варианта установки.

Указанный технический результат в первом варианте достигается тем, что в предлагаемой установке, включающей нагревательно-реакционный блок, оснащенный линиями подачи подготовленного сырья и водородсодержащего газа, соединенный с блоком сепарации продуктов гидрогенизации, который соединен с блоком очистки газов, оснащенным линиями подачи водородсодержащего газа и вывода очищенного углеводородного газа, и блоком атмосферной дистилляции, оснащенным линиями вывода бензиновой и дизельной фракций, соединенным линией подачи углеводородных газов с блоком очистки газов, а линией подачи атмосферного остатка - с блоком вакуумной дистилляции, оснащенным линиями вывода вакуумного газойля и вакуумного остатка, особенностью является то, что установка оборудована блоком получения эмульсии прекурсора катализатора, оснащенным линией ввода водного раствора прекурсора катализатора, соединенным с блоком атмосферной дистилляции линией подачи по меньшей мере части вакуумного газойля, а с нагревательно-реакционным блоком линией подачи эмульсии прекурсора катализатора, которая последовательно соединена с линиями подачи части вакуумного остатка и сырья, образуя линию подачи подготовленного сырья.

Второй вариант установки отличается тем, что блок получения эмульсии прекурсора катализатора дополнительно оснащен линией подачи части атмосферного остатка.

При необходимости регулирования содержания углеводородного компонента в эмульсии, в установке по первому варианту линия подачи вакуумного газойля может быть соединена с линией подачи части вакуумного остатка, а при необходимости регулирования вязкости углеводородного компонента эмульсии линия подачи вакуумного остатка может быть соединена с линией подачи части вакуумного газойля.

Во втором варианте установки при необходимости регулирования содержания углеводородного компонента в эмульсии, линия подачи атмосферного остатка может быть соединена с линией подачи эмульсии прекурсора катализатора, а при необходимости регулирования количества подаваемого вакуумного газойля линия подачи вакуумного остатка может быть соединена с линией подачи эмульсии прекурсора катализатора.

В обоих вариантах при необходимости часть вакуумного газойля может быть выведена в качестве товарного продукта, а сырье может быть смешано с модификатором, например, вторичной дистиллятной фракцией.

Блок получения эмульсии прекурсора катализатора может включать устройства для перемешивания и диспергирования емкостного и/или поточного типа. Нагревательно-реакционный блок может включать нагреватели сырья и водорода и реактор емкостного типа. Блок сепарации продуктов гидрогенизации может состоять из емкостных и/или центробежных сепараторов. Блоки атмосферной и вакуумной дистилляции могут быть выполнены, например, в виде ректификационных колонн. Блок очистки газов может включать, например, установки аминовой очистки и получения серы. В качестве остальных элементов установка может быть оборудована любыми устройствами соответствующего назначения, известными из уровня техники.

Оборудование установки по обоим вариантам блоком получения эмульсии прекурсора катализатора, оснащенным линией подачи по меньшей мере части вакуумного газойля позволяет уменьшить или исключить вывод вакуумного газойля в качестве товарного продукта, исключить подачу фракций с интервалом выкипания 250-360°С на повторную гидрогенизацию и получить дополнительной количество светлых продуктов за счет гидрогенизации вакуумного газойля. Кроме того, дополнительным эффектом является повышение скорости гидрогенизации за счет снижения размера частиц катализатора путем получения высокодисперсной эмульсии водного раствора прекурсора катализатора в вакуумном газойле, имеющем низкую вязкость от 0,03 до 0,3 Па⋅с.

Дополнительное оснащение блока получения эмульсии прекурсора катализатора линией подачи части атмосферного остатка во втором варианте установки позволяет уменьшить подачу атмосферного остатка в блок вакуумной дистилляции, за счет чего снизить его металлоемкость и энергозатраты на переработку.

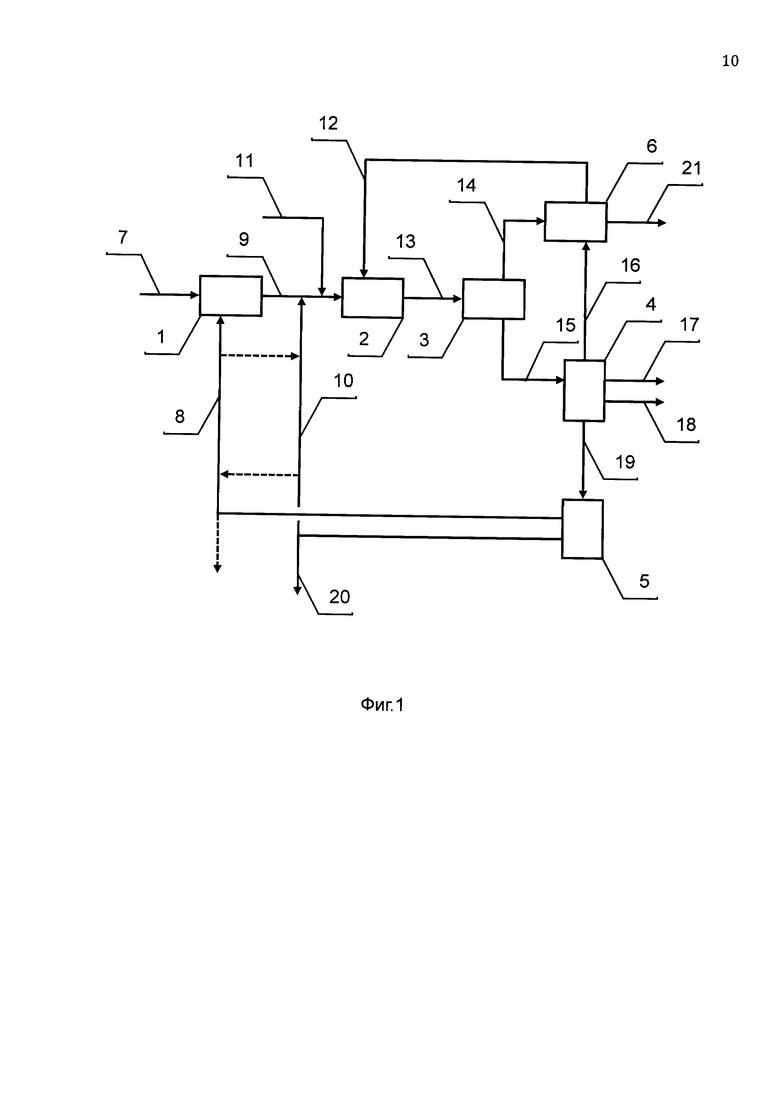

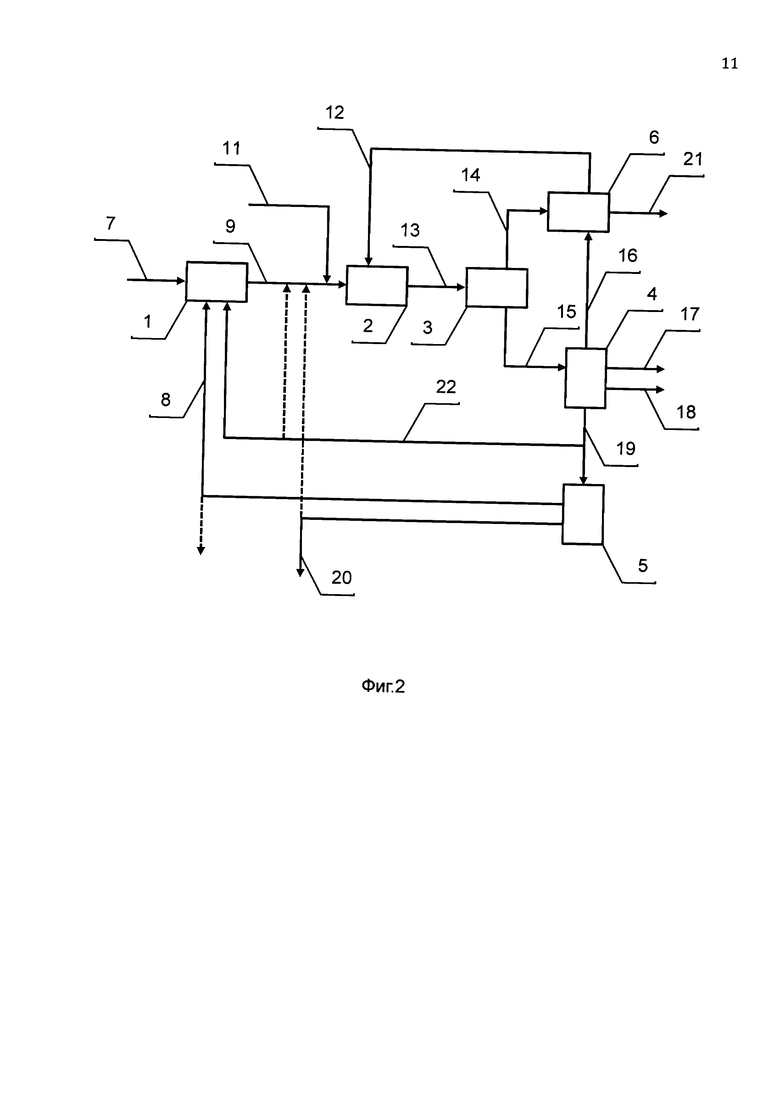

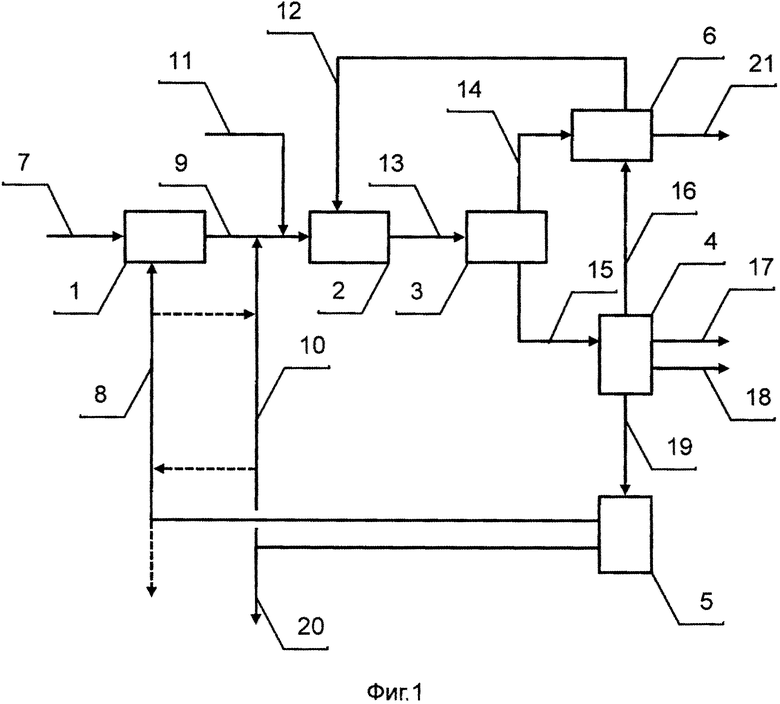

Установка в обоих вариантах включает блок получения эмульсии прекурсора катализатора 1, нагревательно-реакционный блок 2, блоки сепарации 3, атмосферной 4 и вакуумной дистилляции 5, а также блок очистки газов 6.

При работе установки по первому варианту (фиг. 1) в блок 1 подают водный раствор прекурсора катализатора по линии 7 и вакуумный газойль по линии 8. Полученную эмульсию по линии 9 подают в блок 2 после смешения с частью вакуумного остатка, подаваемой по линии 10, и сырьем, подаваемым по линии 11. В блок 2 подают также по линии 12 водород содержащий газ, а из блока 2 по линии 13 выводят продукты гидрогенизации, которые сепарируют в блоке 3 на газ, направляемый по линии 14 на очистку в блок 6 и жидкие продукты, которые по линии 15 подают в блок 4. В блоке 4 из них выделяют углеводородный газ, подаваемый по линии 16 в блок 6 на очистку, бензиновую и дизельную фракции, выводимые по линиям 17 и 18, соответственно, и атмосферный остаток, подаваемый по линии 19 в блок 5, из которого по линии 8 выводят вакуумный газойль, а по линии 10 - вакуумный остаток, часть которого по линии 20 выводят для выделения металлов. Из блока 6 по линии 21 выводят очищенный углеводородный газ, а по линии 12 - водородсодержащий газ. Линия подачи свежего водорода условно не показана. Линии 8 и 10 могут быть соединены перемычками (показано пунктиром), а к линии 11 может примыкать линия подачи модификатора (не показано).

Работа второго варианта установки (фиг. 2) отличается подачей части атмосферного остатка по линии 22 из линии 19 в блок 1. Линии 20 и 22 могут быть соединены с линией 9 (показано пунктиром), а к линии 11 также может примыкать линия подачи модификатора (не показано).

Таким образом, предлагаемая установка позволяет повысить выход светлых фракций может найти применение в нефтеперерабатывающей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2670435C1 |

| УСТАНОВКА ГИДРОКОНВЕРСИИ ОСТАТОЧНЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2671817C1 |

| УСТАНОВКА ГИДРОПЕРЕРАБОТКИ ОСТАТОЧНЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2671816C1 |

| УСТАНОВКА ГИДРОПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2018 |

|

RU2758360C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2518103C1 |

| БИТУМНАЯ УСТАНОВКА | 2016 |

|

RU2613959C1 |

| Способ гидроконверсии тяжелой части матричной нефти | 2016 |

|

RU2614140C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА ПЕРЕРАБОТКИ НЕФТИ ЭЛОУ-АВТК/Б | 2016 |

|

RU2616975C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА ПЕРЕРАБОТКИ НЕФТИ ЭЛОУ-АВТК/БС | 2016 |

|

RU2632260C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

Изобретение относится к гидроконверсии тяжелого углеводородного сырья, осуществляемой в присутствии дисперсии катализатора, и может найти применение в нефтеперерабатывающей промышленности. Предложено два варианта установки, включающей блок получения эмульсии прекурсора катализатора, нагревательно-реакционный блок, блоки сепарации, атмосферной и вакуумной дистилляции, а также блок очистки газов. При работе первого варианта установки в блок получения эмульсии подают водный раствор прекурсора катализатора и вакуумный газойль, полученную эмульсию после смешения с частью вакуумного остатка и сырьем подают в нагревательно-реакционный блок, в который также подают водородсодержащий газ. Из блока выводят продукты гидрогенизации, которые разделяют в блоке сепарации на газ, направляемый на очистку в блок очистки газов, и жидкие продукты, из которых в блоке атмосферной дистилляции выделяют углеводородный газ, подаваемый в блок очистки газов, бензиновую и дизельную фракции, выводимые в качестве продуктов, и атмосферный остаток, подаваемый в блок вакуумной дистилляции, из которого выводят вакуумный газойль и вакуумный остаток, часть которого выводят для выделения металлов. Из блока очистки газов выводят очищенный углеводородный газ и водородсодержащий газ. Работа второго варианта установки отличается подачей части атмосферного остатка в блок приготовления эмульсии. Технический результат - повышение выхода светлых фракций. 2 н.п. ф-лы, 2 ил.

1. Установка гидроконверсии нефтяных остатков, включающая нагревательно-реакционный блок, оснащенный линиями подачи подготовленного сырья и водородсодержащего газа, соединенный с блоком сепарации продуктов гидрогенизации, который соединен с блоком очистки газов, оснащенным линиями подачи водородсодержащего газа и вывода очищенного углеводородного газа, и блоком атмосферной дистилляции, оснащенным линиями вывода бензиновой и дизельной фракций, соединенным линией подачи углеводородных газов с блоком очистки газов, а линией подачи атмосферного остатка - с блоком вакуумной дистилляции, оснащенным линиями вывода вакуумного газойля и вакуумного остатка, отличающаяся тем, что установка оборудована блоком получения эмульсии прекурсора катализатора, оснащенным линией ввода водного раствора прекурсора катализатора, соединенным с блоком атмосферной дистилляции линией подачи по меньшей мере части вакуумного газойля, а с нагревательно-реакционным блоком - линией подачи эмульсии прекурсора катализатора, которая последовательно соединена с линиями подачи части вакуумного остатка и сырья, образуя линию подачи подготовленного сырья.

2. Установка гидроконверсии нефтяных остатков, включающая нагревательно-реакционный блок, оснащенный линиями подачи подготовленного сырья и водородсодержащего газа, соединенный с блоком сепарации продуктов гидрогенизации, который соединен с блоком очистки газов, оснащенным линиями подачи водородсодержащего газа и вывода очищенного углеводородного газа, и блоком атмосферной дистилляции, оснащенным линиями вывода бензиновой и дизельной фракций, соединенным линией подачи углеводородных газов с блоком очистки газов, а линией подачи атмосферного остатка - с блоком вакуумной дистилляции, оснащенным линиями вывода вакуумного газойля и вакуумного остатка, отличающаяся тем, что установка оборудована блоком получения эмульсии прекурсора катализатора, оснащенным линией ввода водного раствора прекурсора катализатора и линией подачи части атмосферного остатка, соединенным с блоком атмосферной дистилляции линией подачи по меньшей мере части вакуумного газойля, а с нагревательно-реакционным блоком - линией подачи эмульсии прекурсора катализатора, которая соединена с линией подачи сырья, образуя линию подачи подготовленного сырья.

| Способ гидроконверсии тяжелой части матричной нефти | 2016 |

|

RU2614140C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2008 |

|

RU2400525C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2614755C1 |

| US 7585406 B2, 08.09.2009. | |||

Авторы

Даты

2018-11-07—Публикация

2018-06-27—Подача