Область техники, к которой относится изобретение

Настоящее изобретение относится к машине для обвязки арматурных стержней посредством подачи проволоки, которая вытягивается с барабана для проволоки, от направляющего участка, расположенного на дальнем конце основного корпуса машины для обвязки, к периферии арматурных стержней для оборота вокруг них в виде петли и скручивания проволоки.

Уровень техники

Как показано в патентных документах 1 и 2, машина для обвязки арматурных стержней содержит клювообразный направляющий участок, который расположен на ее дальнем конце. Два арматурных стержня, которые пересекаются друг с другом, вставляются в направляющий участок, проволока вытягивается с барабана для проволоки, и проволока, которой придано закручивание, подается закрученной, в результате чего она наматывается вокруг арматурных стержней в виде петли. После такой намотки проволоки вокруг арматурных стержней концевой участок проволоки отрезается режущим инструментом, а часть проволоки, согнутая в петлю, поворачивается при зацеплении с крюком для скручивания, в результате чего арматурные стержни соединяются вместе скрученной таким образом проволокой.

[Патентный документ 1] Патент США 5 279 336.

[Патентный документ 2] Патент Японии 11-169981 А.

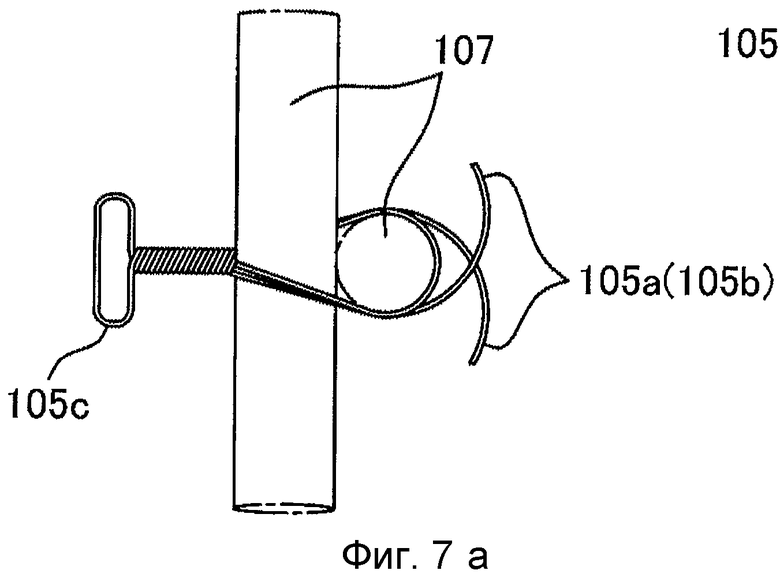

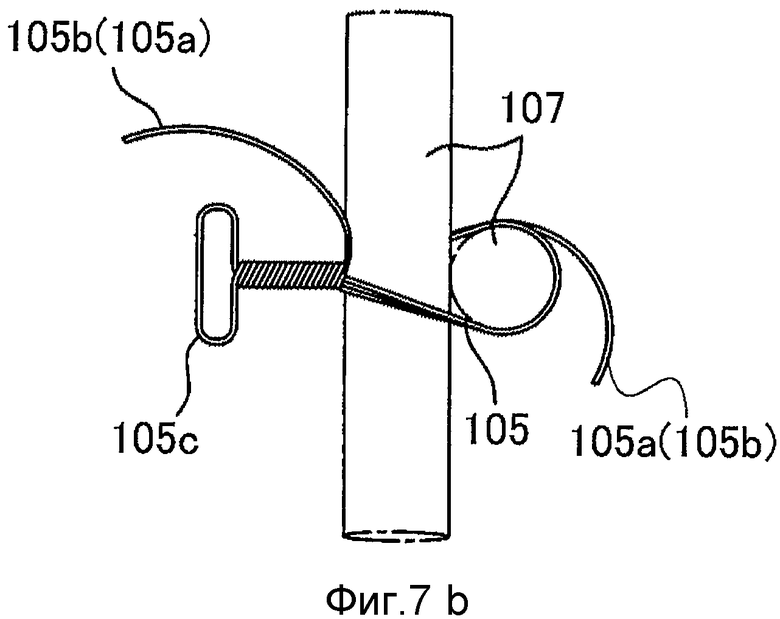

При скреплении арматурных стержней направляющий участок машины для обвязки арматурных стержней вводится с одной стороны (передней стороны) к другой стороне (задней стороне) пересекающегося участка двух арматурных стержней и после обвязки двух арматурных стержней вместе направляющий участок извлекается. Обычно входной концевой участок и выходной концевой участок у проволоки, которая наматывается вокруг арматурных стержней, находятся в положении, которое находится на некотором расстоянии от скрученного участка, и оба концевых участка всегда остаются свободными. Следовательно, обычно, как показано на фиг.7(a), два концевых участка 105a, 105b проволоки 105 располагаются на противоположной стороне относительно стороны, где находится скрученный участок 105c. Однако при скручивании проволоки время от времени возникает ситуация, при которой один или оба концевых участка проволоки выступают в сторону вследствие эффекта скручивания проволоки. Затем при отведении машины для обвязки арматурных стержней назад для выведения из зацепления направляющего участка от арматурных стержней, после завершения скручивания проволоки, время от времени возникает ситуация, в которой, как показано на фиг.7(b), один из двух концевых участков 105a, 105b проволоки 105, которые выполнены свободными, захватывается направляющим участком или ему подобным и затем принудительно перемещается к стороне скрученного участка 105c арматурных стержней вместе с машиной для обвязки арматурных стержней. При этом, поскольку концевой участок или концевые участки проволоки выступают к стороне скрученного участка, чтобы, таким образом, находиться на расстоянии от арматурных стержней, то не только внешний вид арматурных стержней становится хуже, но также при размещении бетона в этом состоянии время от времени возникает ситуация, в которой концевой участок или концевые участки проволоки выступают от поверхности размещенного таким образом бетона. Когда проволока выступает из поверхности бетона, дождевая вода проникает внутрь бетона через зазор между проволокой и бетоном, вызывая в нем образование трещин.

В связи с этим рассматривается механизм, в котором проволока деформируется для удержания режущим инструментом и дальним концевым участком направляющего участка. В соответствии с данной конфигурацией, поскольку выходной концевой участок проволоки удерживается направляющим участком при извлечении направляющего участка после обвязки арматурных стержней вместе, входной концевой участок проволоки удерживается выходным концевым участком, в результате чего концевые участки могут оставаться на задней стороне арматурных стержней.

Однако когда количество проволоки, остающейся на барабане для проволоки, достигает почти нулевого значения, и расстояние между выходным концевым участком проволоки, используемой в конце, и концевым участком проволоки, остающимся на стороне барабана для проволоки, является коротким, время от времени возникает ситуация, в которой оставшийся кусок проволоки застревает при захвате режущим инструментом и дальним концом направляющего участка.

Так как при застревании проволоки барабан для проволоки нельзя заменить новым барабаном для проволоки для подачи проволоки, направляющий участок необходимо отсоединить для удаления куска проволоки.

Кроме того, в известной машине для обвязки арматурных стержней, как описано в патентных документах 3, 4, направляющие для закручивания проволоки расположены вертикально. Подвижная направляющая для закручивания выполнена с возможностью открытия и закрытия, и посредством подвижной направляющей для закручивания, выполненной с возможностью открытия и закрытия, обеспечена конструкция, в которой арматурные стержни, которые скрепляются вместе, легко удаляются из основного корпуса машины для обвязки. Кроме того, конструкция, выполненная с возможностью открытия и закрытия, выполняет функцию устройства защиты. При открытии подвижной направляющей для закручивания определяется, что палец или пальцы оператора или инструмент расположены между направляющими для закручивания для технического обслуживания, или возникает ненормальное состояние, в котором что-то застряло, и машина для обвязки не работает. Поскольку сигнал открытия или закрытия подвижной направляющей для закручивания посылается в основной корпус машины для обвязки, отверстие, которое связывает внутреннюю часть с наружной частью основного корпуса машины для обвязки, становится необходимым. Кроме того, поскольку датчик для определения подвижной направляющей для закручивания расположен во внутренней части основного корпуса машины для обвязки, чтобы не подвергаться воздействию пыли, удару или помехи, сигнал передается с наружной стороны во внутреннюю часть основного корпуса машины для обвязки посредством механического средства. Поэтому относительно большое отверстие образовано в участке для передачи сигнала основного корпуса машины для обвязки.

[Патентный документ 3] Патент США 5 956 989.

[Патентный документ 4] Патент Японии 09-165006 А.

В известной машине для обвязки арматурных стержней, описанной выше, при закрытии подвижной направляющей для закручивания отверстие также закрывается крышкой направляющей для закручивания, и, следовательно, прохождение постороннего предмета, такого как небольшой кусок проволоки, в основной корпус машины для обвязки становится затруднительным. Однако при установке в исходное положение проволока скручивается и отрезается, или барабан для проволоки становится пустым, время от времени возникает ситуация, в которой небольшой кусок проволоки падает в подвижную направляющую для закручивания. Поскольку при открытии подвижной направляющей для закручивания между подвижной направляющей для закручивания и крышкой направляющей для закручивания образуется отверстие, отрезанный небольшой кусок проволоки иногда проходит во внутреннюю часть основного корпуса машины для закрепления. Кроме того, поскольку полное закрытие не всегда обеспечивается между подвижной направляющей для закручивания и крышкой направляющей для закручивания, и между ними образуется небольшой зазор, когда машина для обвязки арматурных стержней используется при ориентации вверх или когда застрявшую проволоку пытаются удалить, время от времени возникает ситуация, в которой отрезанный небольшой кусок проволоки скользит вниз на подвижную направляющую для закручивания и проходит внутрь основного корпуса машины для обвязки из зазора.

Если кусок проволоки проходит в основной корпус машины для обвязки, возникает вероятность того, что кусок проволоки застрянет в подвижной части, кусок проволоки пройдет во внутреннюю часть электродвигателя и заблокирует его, или определение магнитным датчиком задерживается, приводя к нарушению работы машины для обвязки арматурных стержней.

Раскрытие изобретения

В одном или более вариантах осуществления настоящего изобретения предложена машина для обвязки арматурных стержней, в которой оба конца проволоки надежно остаются на задней стороне арматурных стержней постоянно, а также может быть полностью предотвращено застревание куска проволоки.

В соответствии с одним или более вариантами осуществления настоящего изобретения машина для обвязки арматурных стержней снабжена режущей головкой 114, имеющей сквозное отверстие 117 для проволоки, которое проходит через головку в направлении, в котором подается проволока 105, режущий участок 115a, выполненный с возможностью перемещения вдоль открытой плоскости 118 отверстия 117a на одном конце сквозного отверстия 117 для проволоки для отрезания выходного концевого участка 105b проволоки 105, который прошел через сквозное отверстие 117 для проволоки, и участок 130 для зацепления, образованный на режущем участке 115a и выполненный с возможностью введения в зацепление с участком проволоки 105, который находится вблизи его выходного концевого участка 105b, когда режущий участок 115a поворачивается для сгибания для удержания части, находящейся вблизи выходного концевого участка. Режущий участок 115a может быть расположен на основном корпусе 115 режущего инструмента, который выполнен с возможностью поворота вокруг периферии режущей головки 114.

В соответствии с конструкцией, описанной выше, поскольку участок для зацепления вводится в зацепление с участком проволоки, который находится вблизи его выходного конца для сгибания и удержания участка, находящейся вблизи выходного концевого участка, концевой участок отрезанной проволоки удерживается до тех пор, пока операция скручивания не закончится для завершения обвязки арматурных стержней. Следовательно, поскольку входной концевой участок проволоки удерживается выходным концевым участком проволоки до тех пор, пока направляющий участок не будет извлечен из арматурных стержней после обвязки арматурных стержней, оба концевых участка могут оставаться на задней стороне арматурных стержней. Кроме того, даже если количество проволоки, остающейся на барабане для проволоки, почти равно нулю, в конечном счете, оставляя короткий кусок проволоки, поскольку кусок проволоки находится только в зацеплении с участком для зацепления режущего участка основного корпуса режущего инструмента, кусок проволоки легко отцепляется от участка для зацепления. Следовательно, также можно полностью предотвратить застревание куска проволоки.

Поскольку выходной концевой участок проволоки может удерживаться только основным корпусом режущего инструмента, ограничение не накладывается на формы других элементов.

Участок 130 для зацепления может содержать первую плоскость 131 для зацепления, выполненную с возможностью приведения в контакт с проволокой 105 при отрезании проволоки и образованную из плоскости, которая пересекает открытую плоскость 118 при отрезании проволоки, и вторую плоскость 132 для зацепления, которая пересекает первую плоскость 131 для зацепления под острым углом на участке первой плоскости 131 для зацепления, который находится на противоположной стороне относительно стороны, обращенной к отверстию 117a сквозного отверстия для проволоки.

В соответствии с конструкцией, описанной выше, поскольку участок для зацепления образован посредством выполнения острой кромки режущего участка основного корпуса режущего инструмента, специальный элемент не требуется. Следовательно, затраты, включенные на усовершенствование, могут быть уменьшены до минимума.

В соответствии с одним или более вариантами осуществления настоящего изобретения предложена машина для обвязки арматурных стержней, содержащая механизм для надежного предотвращения проникания постороннего предмета, такого как небольшой кусок проволоки, который случайно падает на подвижную направляющую для закручивания, внутрь основного корпуса машины для обвязки.

В соответствии с одним или более вариантами осуществления настоящего изобретения машина для обвязки арматурных стержней снабжена неподвижной направляющей 5 для закручивания для придания закручивания проволоке и ее подачи вниз, подвижной направляющей 10 для закручивания, которая установлена в отверстии 14, образованном в нижнем участке в основном корпусе 2 машины для обвязки в его нижнем участке посредством оси 15 поворота для поворота вокруг оси 15 поворота относительно основного корпуса 2 машины для обвязки, и выполнена с возможностью приема проволоки, направленной от стороны неподвижной направляющей 5 для закручивания для повторного направления проволоки, принятой, таким образом, к неподвижной направляющей 5 для закручивания, расположенной сверху, и закрывающим участком 27, расположенным между подвижной направляющей 10 для закручивания и верхним участком 16 поверхности отверстия 14, для постоянного закрытия зазора между нижним участком подвижной направляющей 10 для закручивания и верхним участком 16 поверхности отверстия 14.

В соответствии с конструкцией, описанной выше, нижний участок подвижной направляющей для закручивания расположен в отверстии, образованном в нижнем участке основного корпуса машины для обвязки посредством оси поворота для поворота вниз, а закрывающий участок выполнен с возможностью постоянного закрытия зазора между нижним участком подвижной направляющей для закручивания и верхней поверхностью отверстия, в результате чего предотвращается прохождение постороннего предмета, такого как небольшой кусок проволоки, который случайно падает на подвижную направляющую для закручивания внутрь основного корпуса машины для обвязки независимо от поворота подвижной направляющей для закручивания.

Форма поперечного сечения закрывающего участка 27, которая перпендикулярна оси 15 поворота, может быть дугообразной формой, которая центрована на оси 15 поворота.

В соответствии с конструкцией, описанной выше, поскольку закрывающий участок имеет дугообразную форму поперечного сечения, которая центрирована на оси поворота, когда подвижная направляющая для закручивания поворачивается, закрывающий участок может постоянно закрывать зазор между нижним участком подвижной направляющей для закручивания и верхним участком поверхности.

Закрывающий участок 27 может быть выполнен в виде сильфона.

В соответствии с конструкцией, описанной выше, поскольку закрывающий участок выполнен в виде сильфона, даже если зазор между нижней частью подвижной направляющей для закручивания и верхним участком поверхности отверстия увеличивается или уменьшается при повороте подвижной направляющей для закручивания, закрывающий участок может постоянно закрывать зазор.

Закрывающий участок может быть выполнен за одно целое с подвижной направляющей для закручивания или отдельно от нее.

В соответствии с конструкцией, описанной выше, поскольку закрывающий участок выполнен за одно целое с подвижной направляющей для закручивания или отдельно от нее, в случае, если закрывающий участок не может быть выполнен за одно целое из-за проблемы с формованием или различия материалов, закрывающий участок может быть выполнен в качестве элемента, отдельного от подвижной направляющей для закручивания, тогда как в случае, если закрывающий участок может быть выполнен за одно целое с подвижной направляющей для закручивания, они могут быть выполнены за одно целое друг с другом. В качестве альтернативы, отдельные элементы могут быть соединены за одно целое посредством сварки или ей подобной.

Краткое описание чертежей

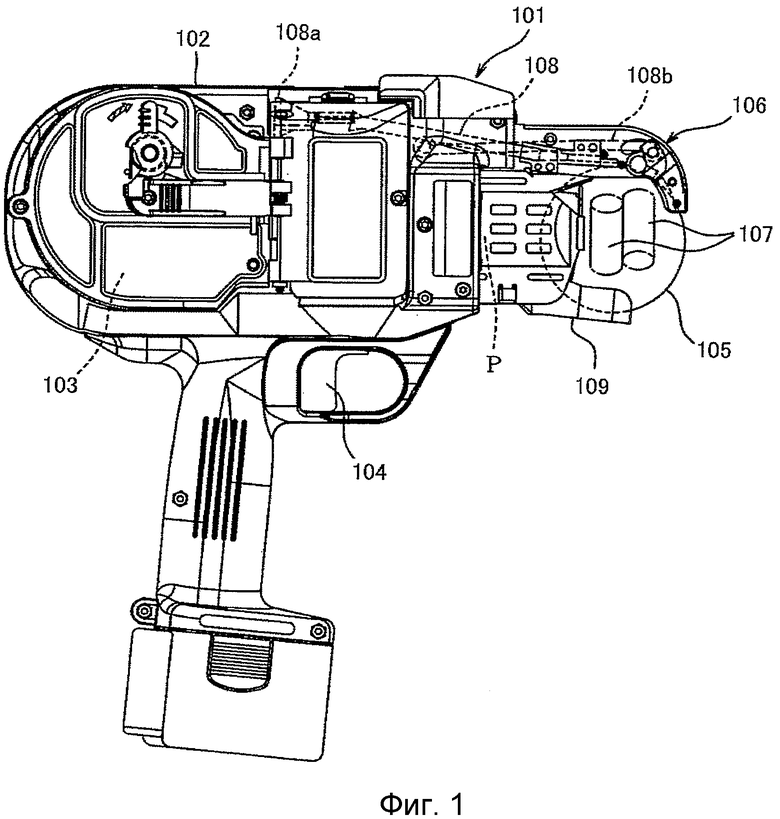

Фиг.1 представляет собой вид сбоку машины для обвязки арматурных стержней в соответствии с первым, приведенным в качестве примера, вариантом осуществления настоящего изобретения.

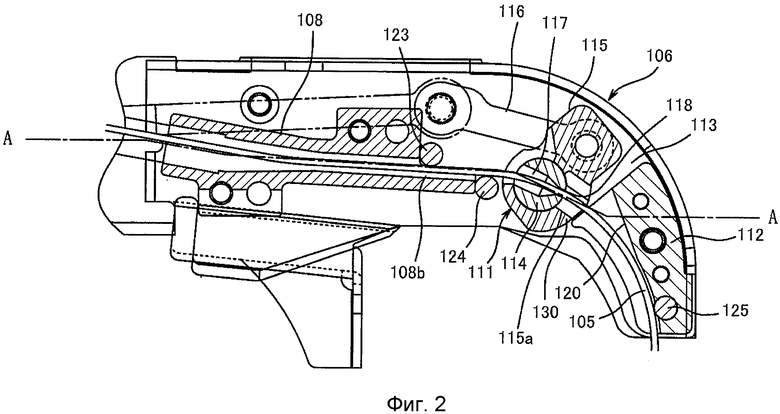

Фиг.2 представляет собой внутреннюю структурную схему направляющей машины для обвязки арматурных стержней.

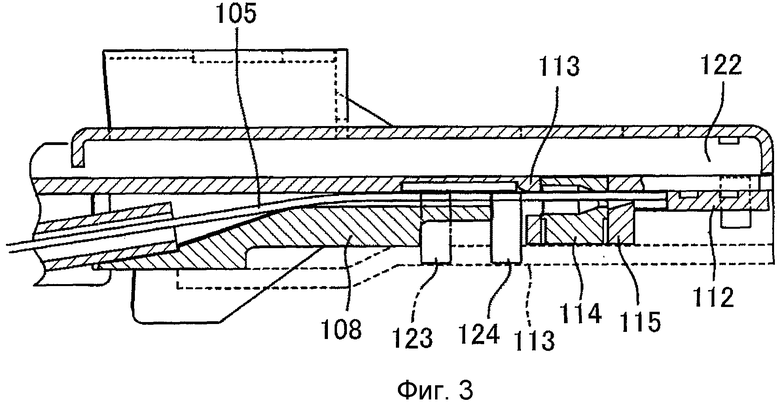

Фиг.3 представляет собой вид в разрезе по линии A-A на фиг.2.

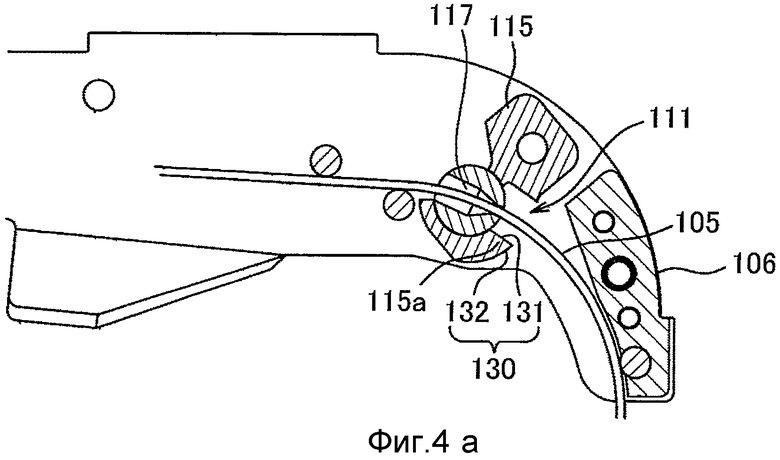

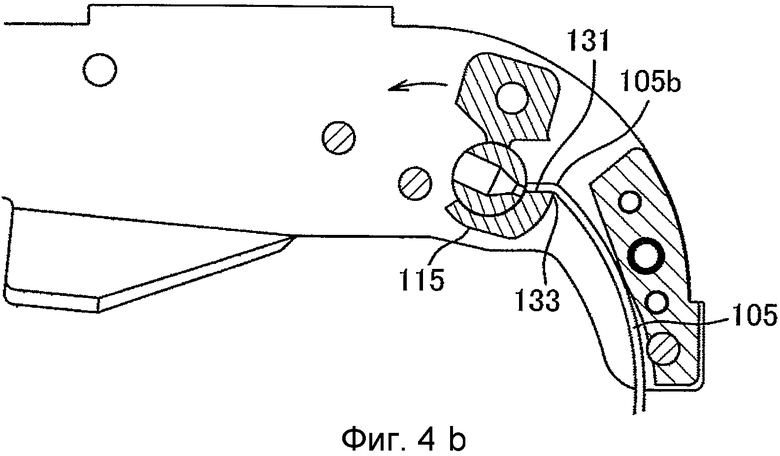

Фиг.4(a), 4(b) и 4(c) представляют собой пояснительные схемы, объясняющие работу механизма закручивания.

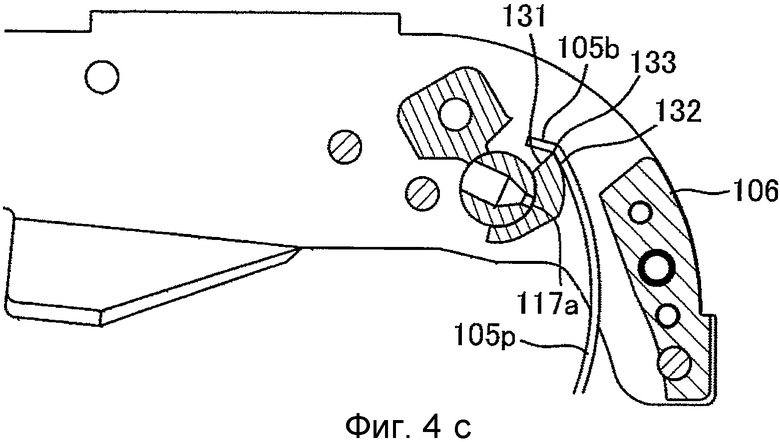

Фиг.5 представляет собой вид в перспективе машины для обвязки арматурных стержней, показанный под углом снизу.

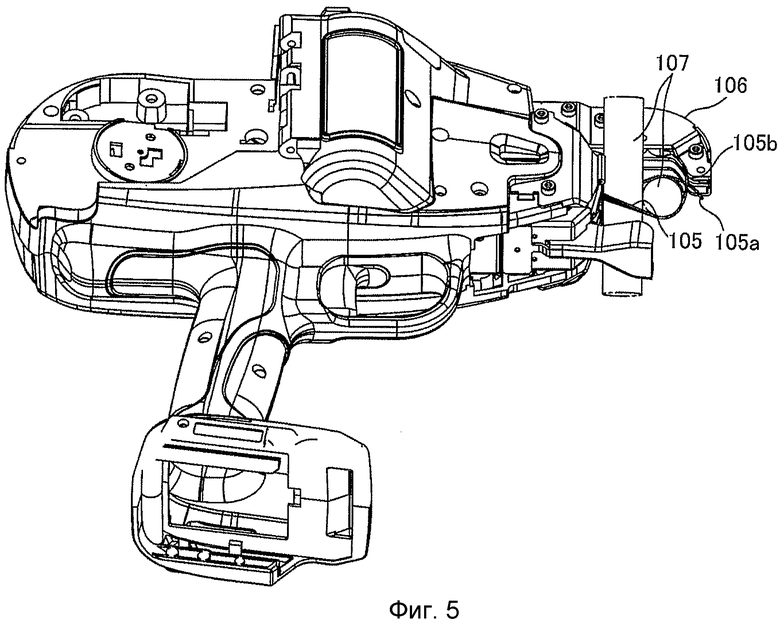

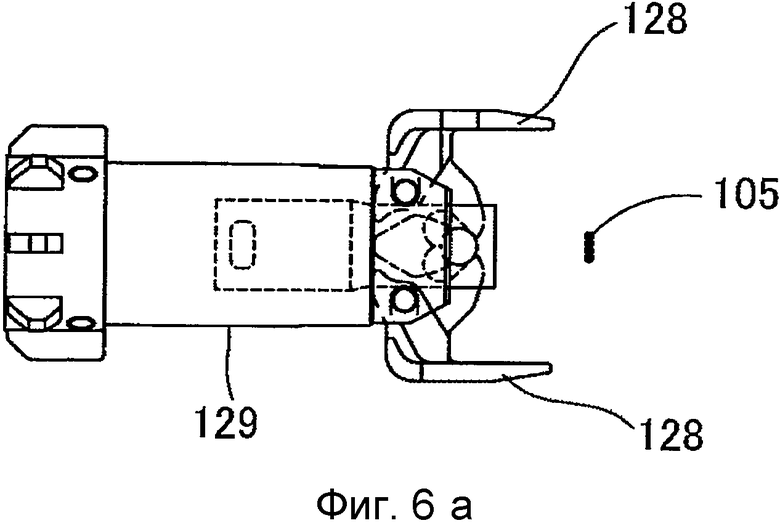

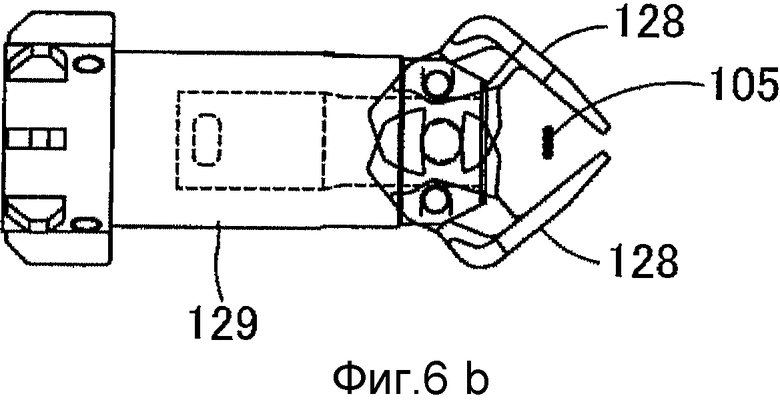

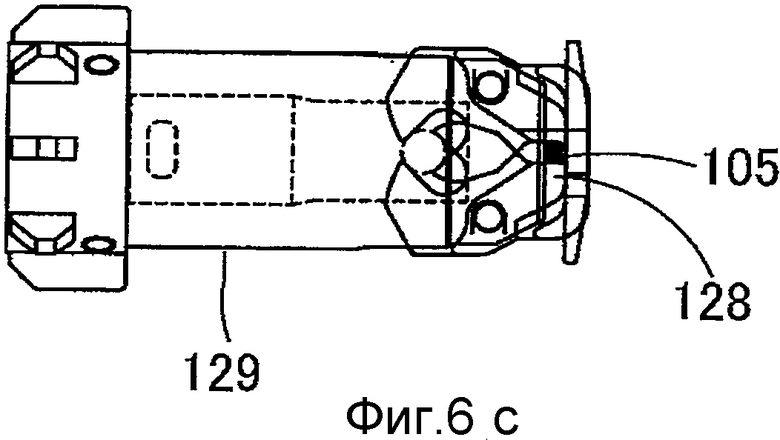

Фиг.6(a), 6(b), 6(c) представляют собой рабочие пояснительные схемы основной части механизма скручивания сверху.

Фиг.7(a) и 7(b) представляют собой виды в перспективе, иллюстрирующие состояния, в которых арматурные стержни обвязаны.

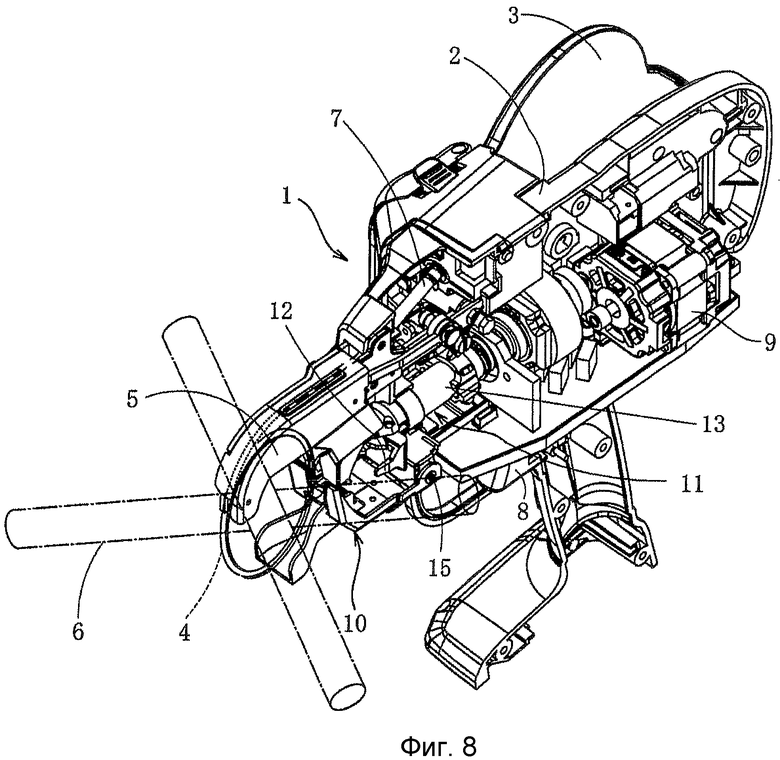

Фиг.8 представляет собой вид в перспективе машины для обвязки арматурных стержней в соответствии со вторым, приведенным в качестве примера, вариантом осуществления настоящего изобретения вместе с внутренними механизмами.

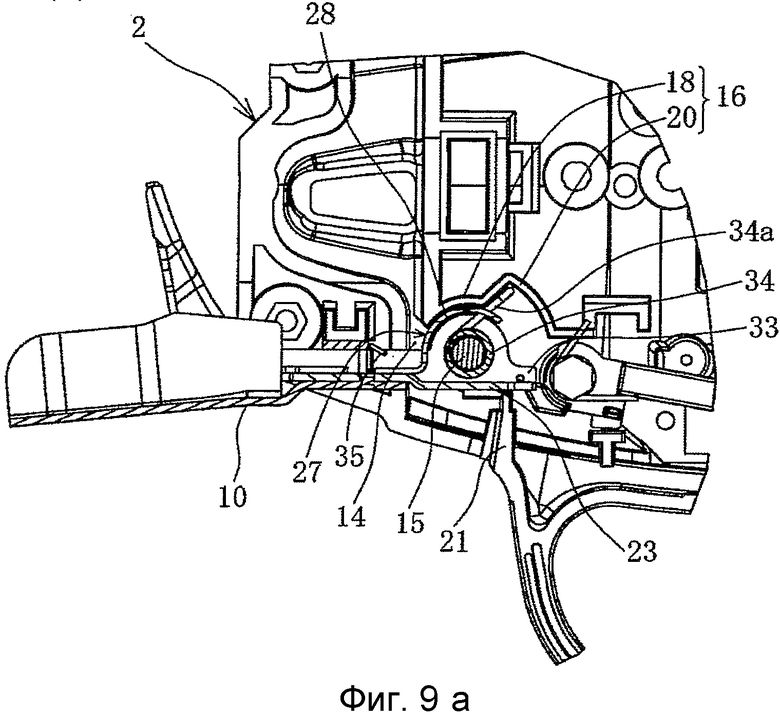

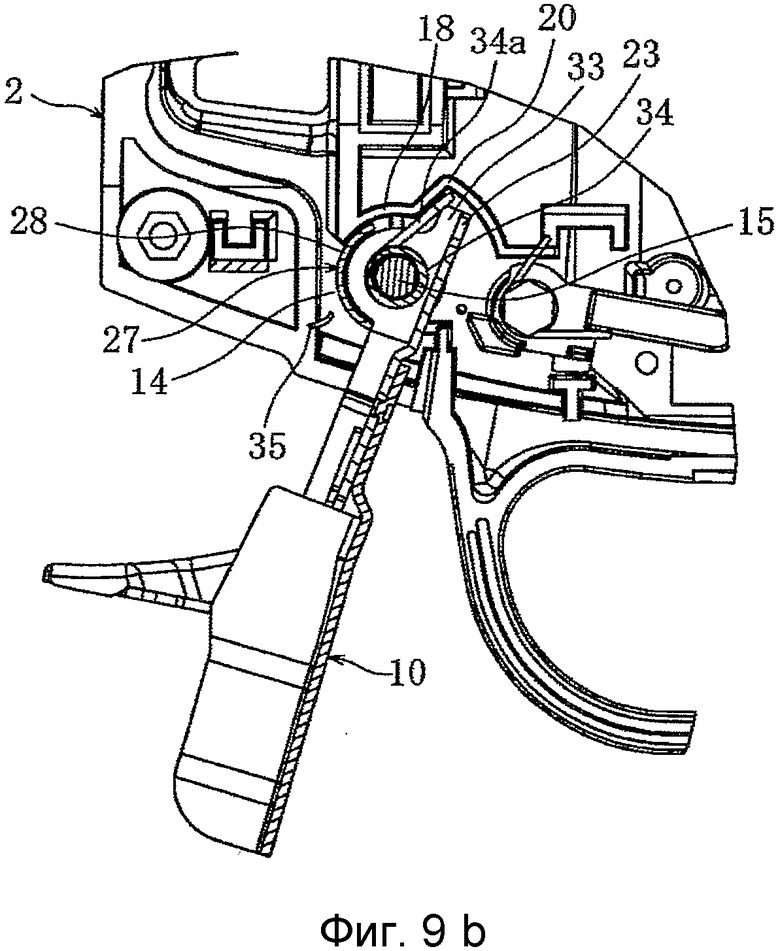

Фиг.9(a) представляет собой вид в разрезе подвижной направляющей для закручивания в состоянии ожидания. Фиг.9 (b) представляет собой вид в разрезе, иллюстрирующий рабочее состояние подвижной направляющей для закручивания.

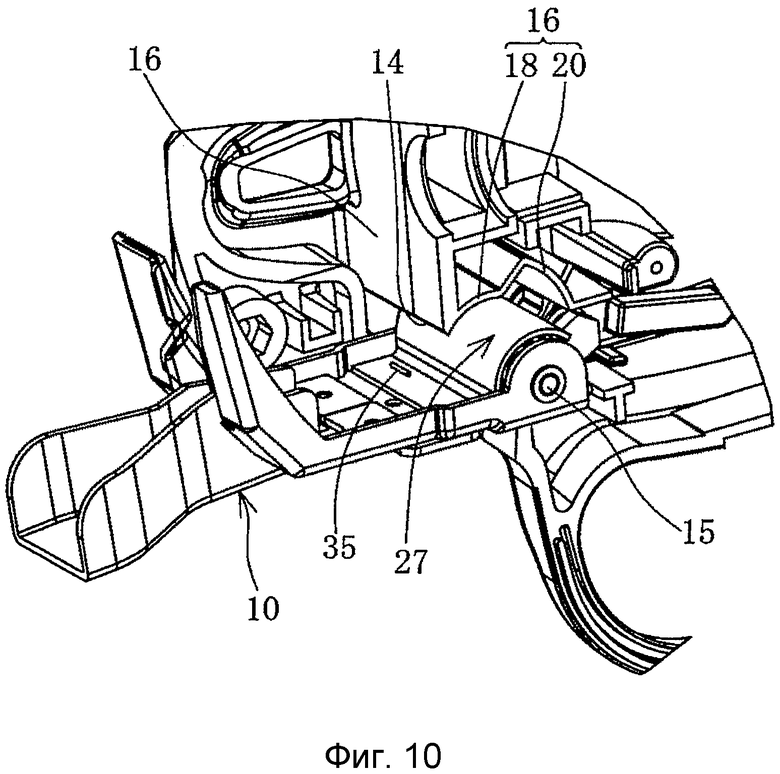

Фиг.10 представляет собой вид в перспективе периферийной части подвижной направляющей для закручивания.

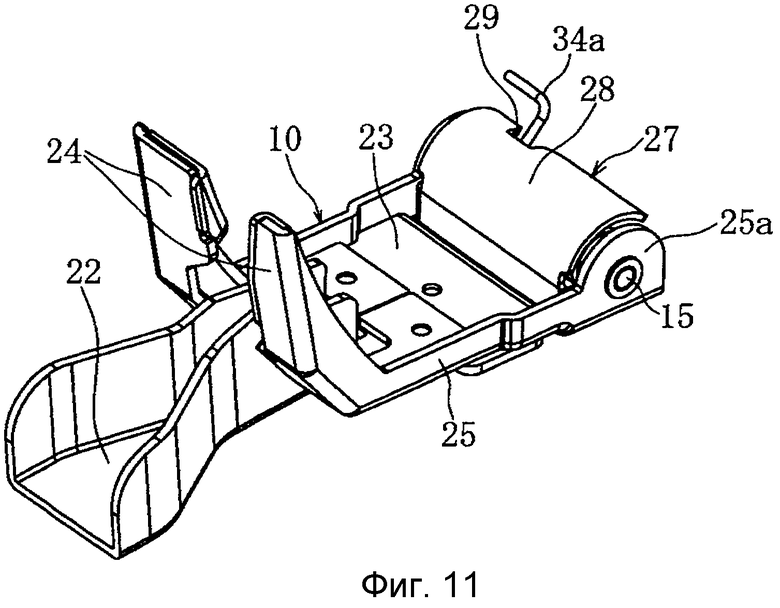

Фиг.11 представляет собой вид в перспективе подвижной направляющей для закручивания.

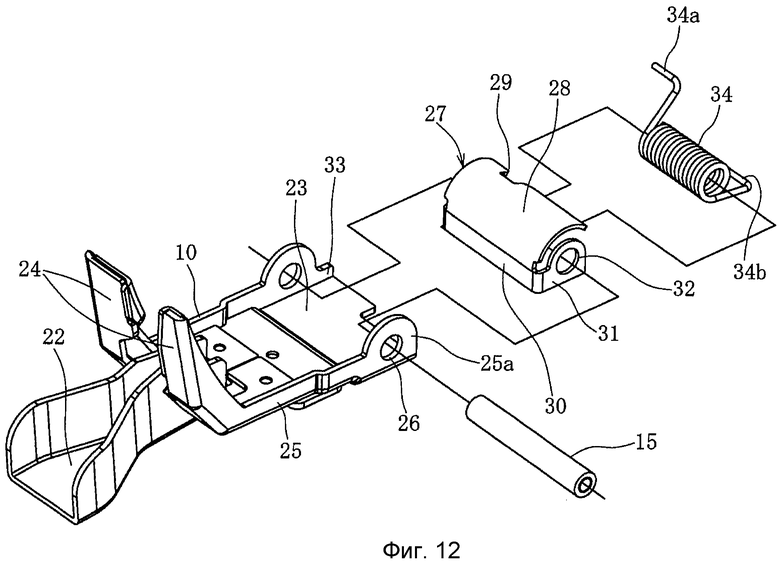

Фиг.12 представляет собой вид в перспективе с пространственным разнесением элементов подвижной направляющей для закручивания.

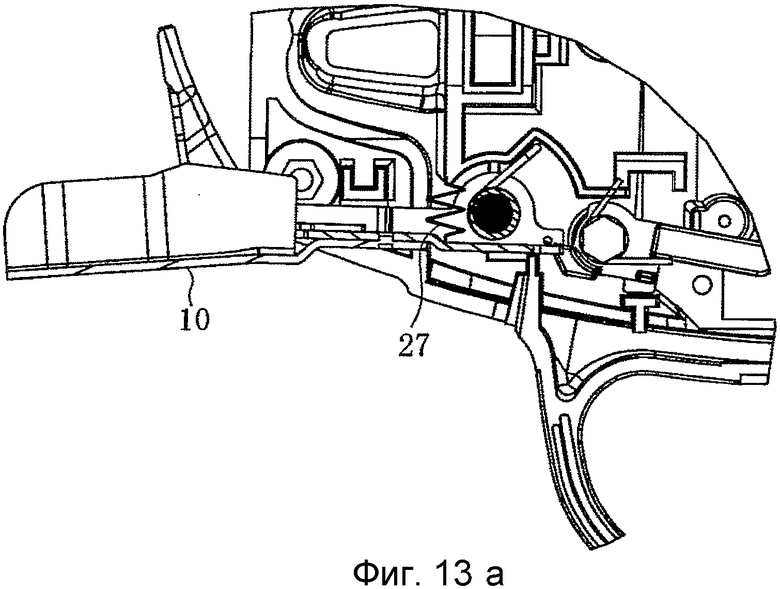

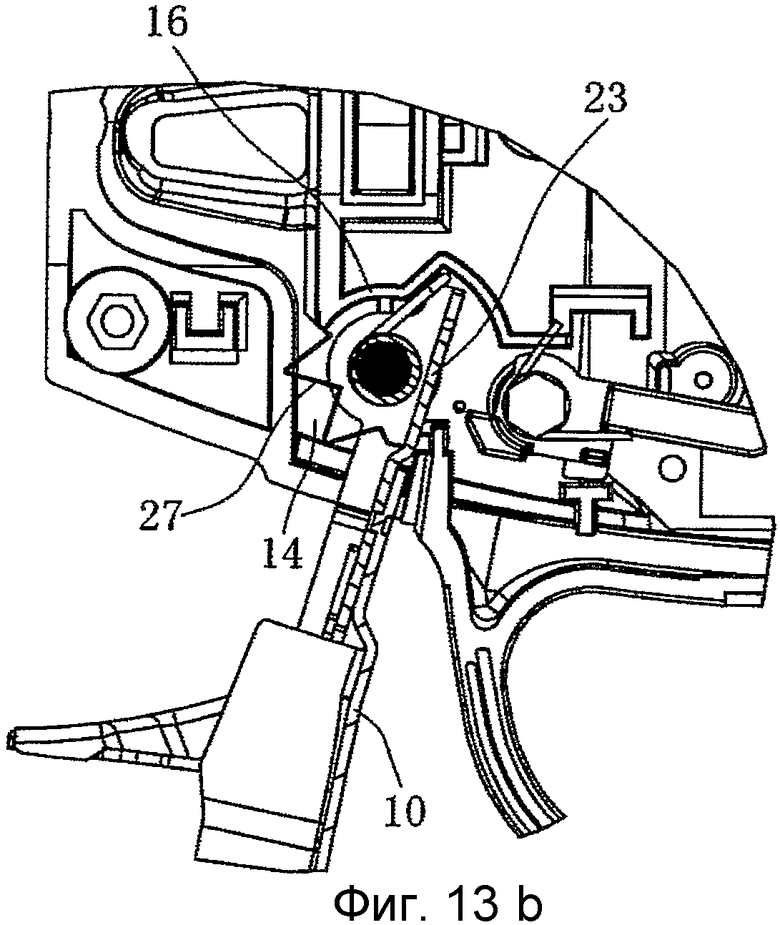

Фиг.13(a) и 13(b) представляют собой состояние ожидания и рабочее состояние закрывающего участка другого варианта осуществления.

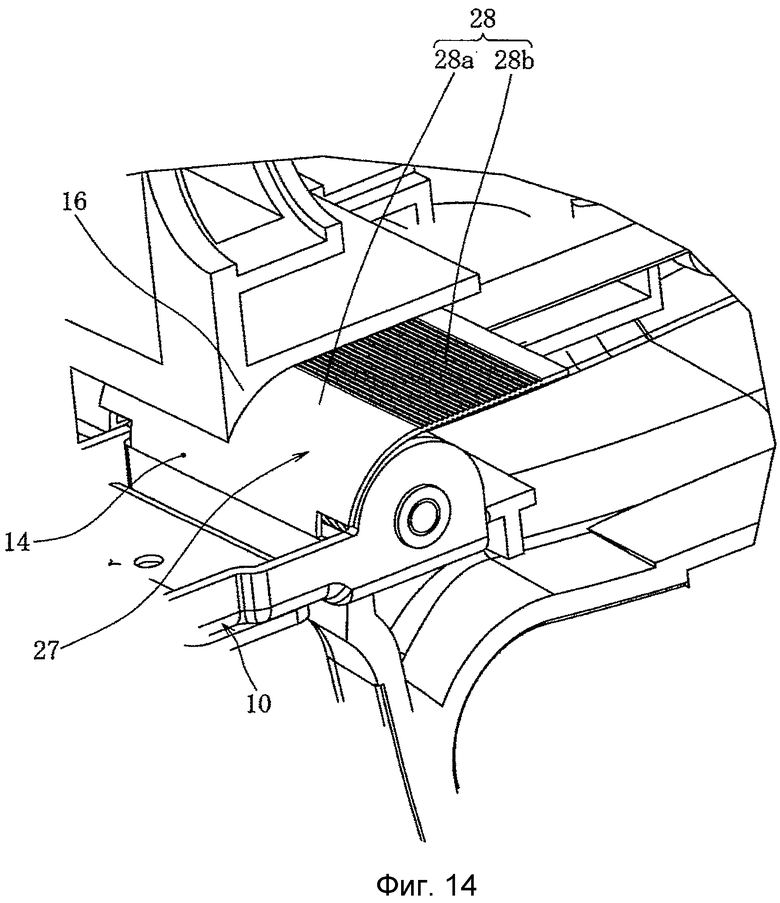

Фиг.14 представляет собой состояние ожидания закрывающего участка другого варианта осуществления.

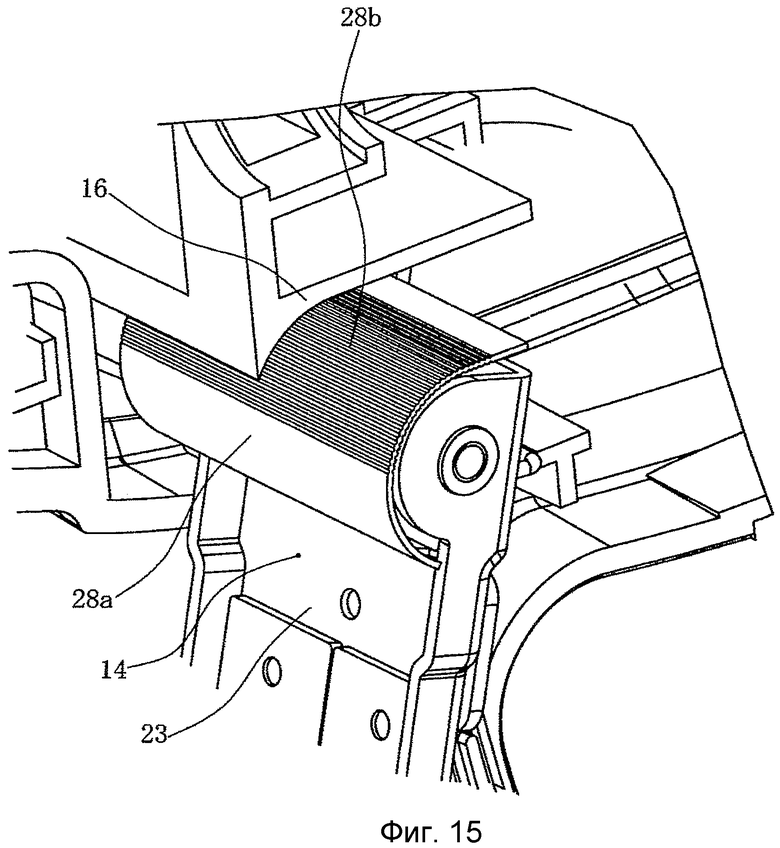

Фиг.15 представляет собой рабочее состояние закрывающего участка на фиг.14.

Подробное описание приведенных в качестве примера вариантов осуществления изобретения

Первый приведенный в качестве примера вариант осуществления изобретения

На фиг.1-3 ссылочная позиция 101 обозначает машину для обвязки арматурных стержней. Барабан для проволоки, вокруг которого намотана проволока 105 для обвязки арматурных стержней, установлен в отделении 103 для вмещения, расположенном в основном корпусе 102 машины 101 для обвязки арматурных стержней. Посредством нажатия на спусковой механизм 104 барабан для проволоки начинает вращаться для подачи проволоки 105 в направляющий участок 106, который расположен на дальнем конце основного корпуса 102 машины для обвязки. При придании закручивания в направляющей части 106 проволока 105 подается для перемещения вокруг арматурных стержней 107, которые расположены внутри направляющего участка 106. После оборота вокруг периферии арматурных стержней 107 проволока 105 отрезается на ближней стороне, и участок проволоки, которая намотана вокруг арматурных стержней, скручивается, в результате чего арматурные стержни 107 обвязаны вместе.

Направляющая трубка 108, через которую проходит проволока 105, вытягиваемая с барабана для проволоки, расположена в основном корпусе 102 машины для обвязки. Один конец 108a направляющей трубки 108 открыт в отделение 103 для вмещения. Другой конец 108b направляющей трубки 108 расположен перед направляющим участком 106. Устройство подачи для подачи проволоки 105 расположено в промежуточном участке вдоль длины направляющей трубки 108. В устройстве подачи проволока 105 подается вперед посредством электродвигателя (не показан).

Направляющий участок 106 расположен спереди направляющей трубки 108, и в направляющем участке 106 проволоке 105, которая подается в основной корпус 102 машины для обвязки, придается закручивание, так что проволока 105 подается из нее закрученной. Дальний конец направляющего участка 106 согнут в дугообразную форму. Проволоке 105 придается закручивание на дальнем конце направляющего участка 106 для оборота в направлении вдоль периферии вокруг арматурных стержней 107 между дальним концом направляющего участка 105 и нижней направляющей 109.

Механизм придания закручивания расположен в направляющем участке 106 для придания закручивания проволоке 105, которая достигает его после прохождения через внутреннюю часть направляющей трубки 108 при направлении по прямой линии в криволинейную линию, так что проволока 105 подается из него закрученной.

То есть J-образная направляющая рама 113 расположена в направляющем участке 106. В направляющей раме 113 концевой участок направляющей трубки 108, которая направляет подачу проволоки 105 с барабана для проволоки, механизм отрезания проволоки для отрезания проволоки после подачи заданного количества проволоки 105 и неподвижная направляющая 112 для закручивания для изгибания проволоки 105, поданной в нее посредством механизма 111 отрезания проволоки, расположены в данной последовательности.

Концевой участок 108b направляющей трубки 108 расположен в нижнем участке изогнутого участка, который находится около дальнего конца направляющей рамы 113. Концевой участок 108b направляющей трубки 108 сужен, так что проволока 105 направляется для выхода из заданного положения. Проволока 105, направленная таким образом для выхода из направляющей трубки 108, отрезается механизмом 111 отрезания проволоки после подачи заданного количества для обматывания вокруг арматурных стержней 107.

Когда подаваемое количество проволоки 105 достигает заданного количества, механизм 111 отрезания проволоки отрезает проволоку 105. Механизм 111 отрезания проволоки состоит из режущей головки 114, имеющей форму вала, который прикреплен к направляющей раме 113, основного корпуса 115 режущего инструмента, который выполнен с возможностью поворота вокруг периферии режущей головки 114, и приводного рычага 116, который поворачивает основной корпус 115 режущего инструмента.

Сквозное отверстие 117 для проволоки выполнено в режущей головке 114 для прохождения через нее в направлении, в котором подается проволока 105. Один конец сквозного отверстия 117 для проволоки выполнен открытым к концевому участку 108b направляющей трубки 108. Другой конец сквозного отверстия 117 для проволоки выполнен открытым к неподвижной направляющей 112 для закручивания. Сквозное отверстие 117 для проволоки выполнено с диаметром, который является таким большим, что проволока 105, направленная из направляющей трубки 108, не контактирует со сквозным отверстием 117 для проволоки, когда проволока 105 входит в сквозное отверстие 117 для проволоки и проходит через него.

При повороте основного корпуса 115 режущего инструмента режущий участок 115a перемещается вдоль открытой плоскости 118, расположенной на конце сквозного отверстия 117 для проволоки, который обращен к неподвижной направляющей 112 для закручивания. При повороте основного корпуса 115 режущего инструмента приводным рычагом 116 после вхождения проволоки 105 в сквозное отверстие 117 для проволоки таким образом, что его режущий участок 115a перемещается вдоль открытой плоскости 118a на концевом участке сквозного отверстия 117 для проволоки, который обращен к неподвижной направляющей 112 для закручивания, проволока 105 отрезается.

Неподвижная направляющая 112 для закручивания закреплена на месте на стороне дальнего конца направляющей рамы 113. Как показано на фиг.2, неподвижная направляющая 112 для закручивания образует направляющий паз 120 для направления проволоки 105 в направлении, в котором проволока 105 закручивается совместно с направляющей рамой 113 на ее обеих сторонах.

Направляющая 122 для фиксации закручивания (см. фиг.3) образована рядом с неподвижной направляющей 112 для закручивания в направляющем участке 116, и направляющая 122 для фиксации закручивания захватывает входной концевой участок проволоки 105, которая подается из неподвижной направляющей 112 для закручивания для возврата после оборота в направлении по периферии вокруг арматурных стержней в виде петли и направления входного концевого участка, захваченного таким образом, для другого оборота по периферии вокруг арматурных стержней.

В конфигурации, описанной выше, проволока 105, поданная из направляющей трубки 108, проходит через сквозное отверстие 117 для проволоки в режущей головке 114 и подается дальше вдоль направляющего паза 120 неподвижной направляющей 112 для закручивания. Поскольку проволока 105 контактирует с направляющей поверхностью при постоянном давлении в связи со скоростью подачи проволоки 105, проволока 105 сгибается в криволинейную форму для придания закручивания.

Первый направляющий штифт 123 и второй направляющий штифт 124 расположены в концевом участке (или вблизи концевого участка) направляющей трубки 108. Первый направляющий штифт 123 и второй направляющий штифт 124 выступают внутрь направляющей трубки 108. Расстояние между нижним концом первого направляющего штифта 123 и верхним концом второго направляющего штифта 124 задано почти таким же, что и диаметр проволоки 105. К тому же проволока 105 подается с наружной поверхностью проволоки, которая образует наружную сторону согнутой проволоки 105, направляемой первым направляющим штифтом 123, и внутренней поверхностью проволоки, которая образует внутреннюю сторону изогнутой проволоки, направляемой вторым направляющим штифтом 124.

Третий направляющий штифт 125 расположен на внутренней стороне дальнего конца неподвижной направляющей 112 для закручивания. Третий направляющий штифт 125 прикреплен для того, чтобы немного выступать дальше внутрь по сравнению с направляющей поверхностью неподвижной направляющей 112 для закручивания. Следовательно, наружная поверхность согнутой проволоки 105, которая подается вдоль направляющего паза 120 неподвижной направляющей 112 для закручивания, приводится в контакт с третьим направляющим штифтом 125 для подачи, таким образом, вниз на фиг.1. Первый-третий направляющие штифты 123-125, предпочтительно, выполнены из очень твердого материала, например штифт сверхвысокой твердости или керамический штифт.

Как описано выше, проволока, подаваемая из направляющей трубки 108, приводится в контакт с первым направляющим штифтом 123 и вторым направляющим штифтом 124, которые расположены на стороне дальнего конца направляющей трубки 108. После прохождения через режущую головку 114 проволока 105 подается вдоль внутренней поверхности неподвижной направляющей 112 для закручивания и затем упирается в третий направляющий штифт 125 для принудительного закручивания. Таким образом, проволока 105 приводится в контакт с первым-третьим направляющими штифтами 123-125 высокой твердости, но никогда не приводится в непосредственный контакт с дальним концом направляющей трубки 108, режущей головкой 114 и направляющим пазом 120.

Проволоке 105 придается закручивание в направляющем участке 106, и она подается для закручивания вокруг арматурных стержней 107 для оборота вокруг их периферии. После этого ближняя сторона проволоки отрезается механизмом 111 отрезания, и участок проволоки 105, которая намотана вокруг арматурных стержней 107, скручивается устройством для скручивания для того, чтобы скрепить вместе арматурные стержни 107.

На фиг.6(a) и 6(b) показано устройство для скручивания проволоки. Втулка 129, которая расположена в участке P на фиг.1 и к которой прикреплена с возможностью поворота пара крюков 128 для свободного открытия и закрытия, принудительно перемещается вперед таким образом, что крюки 128 закрываются, в результате чего, как показано на фиг.6(c), проволока 105, которая намотана вокруг периферии арматурных стержней в виде петли, захватывается. После захвата крюками 128 проволоки 105 крюки 128 поворачиваются вместе с втулкой 129, в результате чего проволока скручивается для обвязывания арматурных стержней вместе. После этого крюки 128 поворачиваются в обратном направлении и втулка 129 отводится для выведения из зацепления с проволокой 105 для возврата в свое исходное положение. Когда втулка захватывает петлю из проволоки и перемещается вперед, приводной рычаг 116 механизма 111 отрезания проволоки приводится в действие для отрезания проволоки 105.

Как показано на фиг.4(a), участок 130 для зацепления образован на режущем участке 115a основного корпуса 115 режущего инструмента для удержания выходного концевого участка проволоки. Этот участок 130 для зацепления образует механизм для удержания концевого участка проволоки. Участок 130 для зацепления состоит из первой плоскости 131 для зацепления, которая может входить в зацепление с нижней поверхностью проволоки 105, которая проходит через сквозное отверстие 117 для проволоки при отрезании проволоки, и второй плоскости 132 для зацепления, которая проходит под острым углом от дальнего конца первого участка для зацепления и которая может входить в зацепление с нижней поверхностью проволоки 105 после отрезания проволоки 105. Первая плоскость 131 для зацепления образована из плоскости, которая пересекает открытую плоскость 118 сквозного отверстия 117 для проволоки при отрезании проволоки. В данном варианте осуществления плоскость, образующая первую плоскость 131 для зацепления, и открытая плоскость 118 сквозного отверстия 117 для проволоки пересекаются друг с другом под углом, по существу, 90 градусов. Однако проволоку можно отрезать, даже если угол пересечения при отрезании проволоки не обязательно равен 90 градусов. Вторая плоскость 132 для зацепления пересекает первую плоскость 131 для зацепления на участке, который находится на противоположной стороне первой плоскости 131 для зацепления относительно стороны, которая обращена к отверстию 17a сквозного отверстия для проволоки. Первая плоскость 131 для зацепления и вторая плоскость 132 для зацепления пересекаются друг с другом под острым углом.

В соответствии с конфигурацией, описанной выше, поскольку участок 130 для зацепления образован на режущем участке 115a основного корпуса 115 режущего инструмента, когда основной корпус 115 режущего инструмента поворачивается в результате приведения в действие механизма 111 отрезания проволоки после закручивания проволоки 105 в направляющем участке 106 и затем оборота по периферии вокруг арматурных стержней 107, первая плоскость 131 для зацепления участка 130 для зацепления входит в зацепление с проволокой 105, отрезанной на участке, находящемся вблизи его выходного концевого участка для поднятия проволоки 105, как показано на фиг.4(b), во время поворота основного корпуса 115 режущего инструмента. Кроме того, хотя часть проволоки 105 приводится в упор с нижней частью направляющего паза 120, проволока 105 не может подниматься дальше нижней части паза, часть проволоки 105, которая находится вблизи выходного концевого участка проволоки 105, сгибается дальним концевым участком 133 первой плоскости 131 для зацепления. Как показано на фиг.4(c), выходной концевой участок 105b проволоки 105 остается зацепленным с дальним концевым участком 133 первой плоскости 131 для зацепления даже после завершения поворота основного корпуса 115 режущего инструмента и удерживается в таком состоянии, в котором участок, находящийся вблизи выходного концевого участка, находится в зацеплении со второй плоскостью 132 для зацепления. Следовательно, как показано на фиг.5, входной концевой участок 105a проволоки 105 захватывается на участке проволоки 105, включающем в себя выходной концевой участок 105b проволоки 105, который удерживается направляющим участком 106 для удержания, таким образом. В результате, оба концевых участка 105a, 105b проволоки 105 не могут свободно перемещаться и могут оставаться на задней стороне арматурных стержней. Даже если количество проволоки 105, которое остается в барабане для проволоки, становится ничтожно малым, и, в конце концов, остается короткий кусок проволоки 105p, как показано на фиг.4(c), поскольку этот кусок 105p проволоки находится только в зацеплении с участком 130 для зацепления, кусок 105p проволоки легко отцепляется. Следовательно, можно полностью предотвратить застревание куска 105p проволоки в направляющем участке 106.

Кроме того, поскольку выходной концевой участок проволоки 105 может удерживаться только основным корпусом 115 режущего инструмента, не накладывается ограничение на формы других элементов.

Второй приведенный в качестве примера вариант осуществления изобретения

На фиг.8 ссылочной позицией 1 обозначена машина для обвязки арматурных стержней. Барабан для проволоки (не показан), вокруг которого намотана проволока 4, установлен в отделении 3 для вмещения, расположенном в основном корпусе 2 машины 1 для обвязки арматурных стержней. Проволока 4 направляется в неподвижную направляющую 5 для закручивания, расположенную на дальнем конце основного корпуса 2 машины для обвязки, при вращении барабана для проволоки, проволоке 4 придается закручивание неподвижной направляющей 5 для закручивания для закручивания вокруг арматурных стержней 6 для оборота вокруг их периферии, ближняя сторона проволоки 4 отрезается, и участок проволоки, обернутый таким образом, скручивается, в результате чего арматурные стержни 6 обвязываются вместе.

Направляющая трубка 7, через которую проходит проволока 4, подаваемая с барабана для проволоки, расположена в основном корпусе 2 машины для обвязки. Один конец направляющей трубки 7 выполнен открытым к отделению 3 для вмещения, а другой конец - к нижней части неподвижной направляющей 5 для закручивания. Пара шестерней для подачи (не показаны) установлена в направляющей трубке 7 на промежуточном участке вдоль ее длины в качестве устройства подачи проволоки 4. Проволока 4 удерживается между шестернями и подается посредством их вращения.

При включении переключателя посредством спускового механизма 8 электродвигатель, который вращает шестерни для подачи проволоки, начинает вращаться. Затем проволока 4, намотанная на барабан для проволоки, размещенный в отделении для вмещения, подается в переднюю часть основного корпуса 2 машины для обвязки через направляющую трубку 7.

Неподвижная направляющая 5 для закручивания и подвижная направляющая 10 для закручивания расположены на переднем конце основного корпуса машины для обвязки с возможностью выступания из него, и неподвижная направляющая 5 для закручивания придает закручивание проволоке 4, направленной с барабана для проволоки, для ее подачи вниз, в то время как подвижная направляющая 10 для закручивания направляет проволоку 4, направленную в нее неподвижной направляющей 5 для закручивания для возврата в заданное положение на неподвижной направляющей 5 для закручивания, расположенной сверху. Дальний конец неподвижной направляющей 5 для закручивания согнут в дугообразную форму, и проволока 4 закручивается в ней для оборота в направлении по периферии вокруг арматурных стержней 6 в петлю между подвижной направляющей 10 для закручивания и неподвижной направляющей 5 для закручивания.

Устройство отрезания проволоки (не показано) установлено в неподвижной направляющей 5 для закручивания. Устройство отрезания проволоки отрезает проволоку, когда подаваемое количество проволоки 4 достигает заданного количества.

Устройство 11 для скручивания проволоки установлено внутри основного корпуса 2 машины для обвязки, и крюк 12 для скручивания расположен на дальнем концевом участке устройства 11 для скручивания проволоки.

В устройстве 11 для скручивания проволоки крюк 12 прикреплен с возможностью поворота к втулке 13 для свободного открытия и закрытия, и втулка 13 принудительно перемещается вперед электродвигателем 9, так что крюк 12 зарывается, в результате чего проволока 4, которая намотана вокруг периферии арматурных стержней 6 в виде петли, зацепляется крюком 12. Крюк 12 поворачивается вместе с втулкой 13 для скручивания проволоки 4, в результате чего арматурные стержни 6 скрепляются вместе. После этого крюк 12 поворачивается в обратном направлении, и втулка 13 выходит из зацепления с проволокой 4 для возврата в свое исходное положение. Проволока 4 скручивается при перемещении вперед втулки 13 после отрезания проволоки.

Вращение шестерней для подачи, отрезание проволоки 4, работа устройства 11 для скручивания проволоки и тому подобное последовательно управляются схемой управления (не показана). Схема управления также измеряет подаваемое количество проволоки 4 на основании угла поворота шестерней для подачи.

Как подробно показано на фиг.9(a), 9(b) и 10, подвижная направляющая 10 для закручивания расположена в отверстии 14, выполненном в нижнем участке основного корпуса машины для обвязки посредством оси поворота для поворота вниз, так что работу, такую как работа по техническому обслуживанию и ремонту, можно выполнять легко.

Отверстие 14 выполнено открытым в центральном участке передней стенки 17, которая образует нижний участок основного корпуса машины для обвязки, а верхний участок 16 поверхности образован из вогнутого участка 18 поверхности, который имеет дугообразную форму в разрезе, и треугольного углубленного участка 20 в виде канавки, который выполнен в задней части вогнутого участка 18 поверхности. Нижний участок отверстия 14 образован вертикальной стенкой 21, которая образует нижний участок передней стенки 17.

Как показано на фиг.11 и 12, направляющий паз 22 образован в переднем участке подвижной направляющей 10 для закручивания с расширением на его переднем конце, а пластинчатый участок 23 образован в ее заднем участке. Направляющие элементы 24 выполнены вертикальными в пластинчатом участке 23 и расположены на обеих сторонах нижнего участка направляющего паза 22 для направления проволоки 4 без колебания.

Вертикальные края 25 образованы на обеих сторонах пластинчатого участка 23. Дальние концы вертикальных краев 25 выполнены за одно целое с направляющими элементами 24. Нижние участки 25a вертикальных краев 25 имеют дугообразную форму. Отверстия 26 для подшипника выполнены в центральных участках нижних участков 25a. Опорный элемент 33 выполнен на задней стороне одного из вертикальных краев 25 и проходит от него.

Закрывающий участок 27 расположен в верхнем участке нижнего участка подвижной направляющей 10 для закручивания. Закрывающий участок 27 состоит из закрывающего основного корпуса 28, имеющего дугообразную форму в разрезе, нижнего элемента 30 стенки, который выполнен с возможностью подвешивания на нижнем участке переднего конца закрывающего основного корпуса 28, и боковых элементов 31, которые согнуты назад от обеих боковых кромок нижнего элемента 30 стенки. Паз 29 для размещения пружины расположен на заднем конце закрывающего основного корпуса 28, а отверстия 32 для подшипника выполнены в боковых элементах 31. Центральный участок дуги закрывающего основного корпуса 28 образован в центре отверстий 32 для подшипника.

Закрывающий участок 27 расположен на пластинчатом участке 23 подвижной направляющей 10 для закручивания вместе с цилиндрической пружиной 34 кручения и соединен с ней посредством оси 15 поворота, которая вставляется в оба отверстия 26, 32 для подшипника. Боковой элемент 31 и опорный элемент 33 приводятся в упор друг с другом на пластинчатом участке 23. Следовательно, как показано на фиг.9(a) и 9(b), закрывающий участок 27 всегда поворачивается вместе с подвижной направляющей 10 для закручивания.

Ось 15 поворота поддерживается с возможностью вращения подшипниками (не показаны), которые расположены на обеих сторонах внутренней части отверстия 14 основного корпуса машины для обвязки, и один конец 34a цилиндрической пружины 34 кручения выступает из паза 29 для размещения пружины в закрывающем участке 27 для введения в зацепление с углубленной участью 20 на верхнем участке 16 поверхности отверстия 14. Другой конец 34b приводится в зацепление с верхней поверхностью пластинчатого участка 23. Хотя сторона дальнего конца подвижной направляющей 10 для закручивания смещена для поворота вверх посредством конструкции, описанной выше, например, поскольку торцевая поверхность или задний участок пластинчатого участка 23 приводится в упор с нижним участком отверстия 14, подвижная направляющая 10 для закручивания останавливается и стоит неподвижно в этом положении, и подвижная направляющая 10 для закручивания может поворачиваться вниз против усилия цилиндрической пружины 34 кручения.

В соответствии с конструкцией, описанной выше, закрывающий участок 27 постоянно закрывает зазор между нижним участком подвижной направляющей 10 для закручивания и верхним участком 16 поверхности отверстия 14. Затем, когда подвижная направляющая 10 для закручивания поворачивается вниз по какой-либо причине, закрывающий участок 27 также одновременно поворачивается, как показано на фиг.9(b). Поскольку закрывающий основной корпус 28 выполнен дугообразным в разрезе, зазор между верхним участком 16 поверхности и отверстием 14 остается закрытым. (При этом закрывающий основной корпус 28 и верхний участок 16 поверхности могут иметь размеры для приведения в скользящий контакт друг с другом). Следовательно, поскольку зазор остается постоянно закрытым перед и после поворота подвижной направляющей 10 для закручивания, может быть надежно предотвращено прохождение постороннего предмета 35, такого как небольшой кусок проволоки, который иногда падает на подвижную направляющую 10 для закручивания, внутрь основного корпуса машины для обвязки.

Закрывающий участок 27 должен быть выполнен с возможностью постоянного закрытия зазора только перед и после поворота подвижной направляющей 10 для закручивания. Следовательно, настоящее изобретение не ограничивается вариантом, который был описан выше. Например, как показано на фиг.13(a) и 13(b), закрывающий участок 27 может быть выполнен в виде сильфона.

В этом случае также при повороте подвижной направляющей 10 для закручивания вниз закрывающий участок 27 выдвигается. Следовательно, даже если при повороте подвижной направляющей 10 для закручивания зазор между пластинчатым участком 23 в нижнем участке подвижной направляющей 10 для закручивания и верхним участком 16 поверхности отверстия 14 увеличивается или уменьшается, зазор может постоянно закрываться.

Как показано на фиг.14, 15, закрывающий основной корпус 28 закрывающего участка 27 может быть выполнен из упругого материала, и закрывающий основной корпус 28 может быть выполнен таким образом, что передняя половина выполнена в виде криволинейного участка 28a, имеющего дугообразную форму в разрезе, а задняя половина выполнена в виде волнообразного участка 28b, имеющего упругость. В этом случае также даже если при повороте подвижной направляющей 10 для закручивания зазор между пластинчатым участком 23 в нижнем участке подвижной направляющей 10 для закручивания и верхним участком 16 поверхности отверстия 14 увеличивается или уменьшается, зазор может постоянно закрываться.

Кроме того, закрывающий участок не должен быть выполнен в виде элемента, отдельного от подвижной направляющей 10 для закручивания, как описано в вариантах осуществления. При необходимости, оба элемента могут быть выполнены за одно целое друг с другом. В качестве альтернативы, оба элемента выполнены отдельно друг от друга и затем могут быть выполнены за одно целое друг с другом посредством сварки или ей подобной.

Описание ссылочных позиций

2 - основной корпус машины для обвязки;

5 - неподвижная направляющая для закручивания;

10 - подвижная направляющая для закручивания;

33 - опорный элемент;

14 - отверстие;

15 - ось поворота;

16 - верхний участок поверхности;

27 - закрывающий участок;

105 - проволока;

106 - направляющий участок;

114 - режущая головка;

115 - основной корпус режущего инструмента;

115a - режущий участок;

117 - сквозное отверстие для проволоки;

130 - участок для зацепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ОБВЯЗКИ АРМАТУРНЫХ СТЕРЖНЕЙ | 2015 |

|

RU2678867C2 |

| Обвязочная машина | 2021 |

|

RU2807791C2 |

| МАШИНА ДЛЯ ОБВЯЗКИ АРМАТУРНЫХ СТЕРЖНЕЙ | 2015 |

|

RU2679079C2 |

| ОБВЯЗОЧНАЯ МАШИНА | 2016 |

|

RU2675829C1 |

| ОБВЯЗОЧНАЯ МАШИНА | 2016 |

|

RU2764843C1 |

| ОБВЯЗОЧНАЯ МАШИНА | 2016 |

|

RU2689108C1 |

| ОБВЯЗОЧНАЯ МАШИНА | 2016 |

|

RU2781589C2 |

| ОБВЯЗОЧНАЯ МАШИНА | 2021 |

|

RU2807053C2 |

| ОБВЯЗОЧНАЯ МАШИНА | 2019 |

|

RU2799425C2 |

| ОБВЯЗОЧНАЯ МАШИНА | 2016 |

|

RU2710785C2 |

(57) Машина содержит направляющие, неподвижную для закручивания проволоки и ее подачи вниз и подвижную для закручивания, нижний участок которой установлен в отверстии, образованном в нижнем участке корпуса машины, посредством оси для поворота вокруг последней относительно корпуса, и выполнен с возможностью приема проволоки, направленной от неподвижной направляющей, для повторного направления проволоки, находящейся сверху, принятой неподвижной направляющей. Машина содержит также закрывающий участок, расположенный между подвижной направляющей и верхним участком поверхности отверстия, для постоянного закрытия зазора между нижним участком подвижной направляющей и верхним участком. Изобретение обеспечивает повышение надежности работы. 5 з.п. ф-лы, 22 ил.

1. Машина для обвязки арматурных стержней, содержащая:

неподвижную направляющую (5) для закручивания для придания закручивания проволоки и ее подачи вниз;

подвижную направляющую (10) для закручивания, нижний участок которой установлен в отверстии (14), образованном в нижнем участке в основном корпусе (2) машины для обвязки посредством оси (15) поворота для поворота вокруг оси (15) поворота относительно основного корпуса (2) машины для обвязки, и выполнен с возможностью приема проволоки, направленной от стороны неподвижной направляющей (5) для закручивания, для повторного направления проволоки, принятой, таким образом, к неподвижной направляющей (5) для закручивания, находящейся сверху; и

закрывающий участок (27), расположенный между подвижной направляющей (10) для закручивания и верхним участком (16) поверхности отверстия (14) для постоянного закрытия зазора между нижним участком подвижной направляющей (10) для закручивания и верхним участком (16) поверхности отверстия (14).

2. Машина по п.1, в которой закрывающий участок (27) выполнен за одно целое с подвижной направляющей (10) для закручивания.

3. Машина по п.1, в которой закрывающий участок (27) выполнен отдельно от подвижной направляющей (10) для закручивания.

4. Машина по любому из пп.1-3, в которой закрывающий участок (27) имеет дугообразную форму поперечного сечения, которая центрирована на оси (15) поворота и перпендикулярна оси (15) поворота.

5. Машина по п.4, в которой закрывающий участок (27) приводится в скользящий контакт с верхним участком (16) поверхности отверстия (14).

6. Машина по любому из пп.1-3, в которой закрывающий участок выполнен в виде сильфона.

| EP 0751269 A1, 02.01.1997 | |||

| US 5558134 A, 24.09.1996 | |||

| RU 2006139058 A, 10.05.2008 |

Авторы

Даты

2014-06-10—Публикация

2009-12-11—Подача