Область, к которой относится изобретение

Изобретения, которые раскрыты и описаны в данной заявке, в общем относятся к быстрой и эффективной сушке материалов, содержащих бор, и к получающимся при этом продуктам и, более конкретно, относятся к способам быстрой сушки минералов и руд, содержащих бор, при температурах 800°С и выше и к продуктам, полученным при осуществлении таких способов.

Описание уровня техники

Известно большое число минералов, содержащих бор, хотя их содержание в земной коре невелико, примерно около 3 м. д. Однако из более чем 150 минералов, содержащих бор, которые были идентифицированы, только некоторые из них содержатся в количествах, которые позволяют использовать их в промышленном масштабе, они сосредоточены в мире в ограниченном числе мест (например, на плато Квинхай в Тибетской части Китайской Народной Республики; в районе озера Индер в Туркменистане; на высоком плато на севере Чили; в области Крамер в Калифорнийской пустыне и в западной Турции, особенно в районе городов Бурса, Бигадик / Баликесер, Кютайя и Эскисехир). Из тех минералов, содержащих бор, которые были идентифицированы до настоящего времени, наибольшее коммерческое значение имеют боракс (Na2B4O4-10H2O), колеманит (Ca2B6O11-5Н2O), улексит (NaCaB5O9-8H2O), гидроборацит (CaMgB6O11-6H2O), а также кернит (Na2B4O7-4H2O).

Применение более доступных в промышленном масштабе минералов, содержащих бор, хорошо известно, в частности, как борат натрия, так и борат кальция нашли использование во многих областях промышленности. Например, они применяются в качестве источника бора в производстве стекловолокна, когда желательный состав стекла требует ограничения добавления натрия, как это имеет место в производстве стеклоткани. Они пригодны также как замедлители горения в производстве таких материалов, как пластики и каучукоподобные полимеры, целлюлозы, смолы, масла, изоляторы, стекловолокно и т.п., а также в производстве стали и керамики и в области добычи углеводородов [см. Harben, P.W. and Dickson, Е.М., in J. M. Barker and S.J. Lefonds (eds), ″Borates: Economic Geology and Production″, SME Publications, New York, NY; p.4 (1985)]. Однако большинство минералов, содержащих бор, обнаружены в гидратированной форме и их нужно дегидратировать в процессе их получения, прежде, чем может быть проведена их дальнейшая переработка.

Следовательно, дегидратация гидратированных минералов, содержащих бор, является важной при получении борсодержащих соединений. В соответствии с этим были исследованы дегидратация и термохимия таких минералов, особенно колеманита и улексита, с использованием различных термогравиметрических методов, таких как термогравиметрия (TG), дифференциальный термический анализ (DTA), анализ с применением инфракрасного излучения (IR), дифференциальный термогравиметрический анализ (DTG) [см. например, Celik, M.S., et al, Thermochimica Acta, Vol.245, p.p.167-174 (1995); and Ruoyu, C, et al, Thermochimica Acta, Vol.306, p.p.1-5 (1997)].

В настоящее время обычно применяются способы дегидратации минералов двух типов - первый, более медленный способ кальцинации/дегидратации и второй - способ, который называется ″мгновенной″ (быстрой) дегидратацией. При проведении традиционных, более медленных процессов кальцинации скорость нагревания невелика, порядка 1-10°С в мин, а время пребывания материала, подвергаемого обработке, является большим, порядка нескольких часов. Согласно одному способу предлагается дегидратация пандермита, колеманита и говлита при температуре в пределах 150-550°С, в течение 5 + ч. В противоположность этому при проведении быстрого метода материал обычно подвергают кальцинации/дегидратации при температуре около 500°С в течение очень небольшого промежутка времени, и продукт очень быстро выделяют из системы. Согласно этому способу скорость нагрева находится в пределах 103-105 °C·с-1, а время пребывания твердых веществ в камере кальцинации составляет примерно от миллисекунд до секунд [Bridson, D., et al., Clays Clay Miner., Vol.33 (3), p.p.258 (1985)].

Способ быстрой кальцинации/дегидратации имеет преимущество, состоящее в том, что он обеспечивает важные и полезные физические и химические изменения в минералах, которые могут в свою очередь облегчать проведение последующих стадий. Однако этот метод требует специального дорогого оборудования и не легко адаптируется к проведению способов дегидратации в большом масштабе (например, 200 фунтов +).

Недавно был описан способ анализа дегидратации улексита при использовании нагревания при помощи микроволн в микроволновом реакторе лабораторного типа при частоте 2450 МГц [Eymir, et al., Thermochimica Acta, Vol.428, p.p.125-129 (2005)]. Однако этот способ требует проведения дегидратации в течение промежутка времени, составляющего более 30 мин в зависимости от мощности используемого микроволнового излучения и, как оказалось, требует применения частиц небольшого размера и постоянной мощности микроволнового излучения равной 300 Вт для того, чтобы получить оптимальные результаты. Кроме того, применение микроволнового излучения обычно ограничено лабораторными условиями и его нелегко использовать в крупномасштабном производстве, поэтому этот способ вряд ли может быть использован в промышленном производстве дегидратированных минералов, содержащих бор.

С учетом этих используемых методов и необходимости применения минералов, содержащих бор, в ряде промышленных областей, существует необходимость в разработке способа проведения дегидратации таких минералов, который протекает с большой скоростью, является эффективным, экономичным и может быть осуществлен в промышленном масштабе.

Изобретения, заявленные и описанные в данной заявке, относятся к усовершенствованным способам дегидратации и сушки соединений, содержащих бор, особенно минералов и руд, и к продуктам, полученным такими методами.

Сущность изобретения

В данной заявке описаны способы быстрой и эффективной дегидратации соединений, содержащих бор, а также продукты, полученные в результате осуществления этих способов. В соответствии с одним вариантом данного изобретения описан способ получения соединений, содержащих бор, с повышенным содержанием бора, при этом такой способ включает стадии обеспечения борсодержащего материала; введения борсодержащего материала в предварительно нагретую печь; нагревания борсодержащего материала в печи при температуре в пределах от примерно 800°F до 1000°F; выдержки борсодержащего материала в печи в течение времени в пределах от примерно 5 мин до примерно 120 мин; и удаления борсодержащего материала из печи и его охлаждения до комнатной температуры. В соответствии с другим аспектом этого варианта минерал, содержащий бор, может быть подвергнут измельчению для получения частиц одинакового размера и/или уменьшения размеров частиц до их введения в печь. Такая стадия предварительного измельчения может привести к благоприятной потере связанной воды материалами, содержащими бор, во время измельчения, что повышает эффективность всего процесса. Далее, согласно этому варианту соединения, содержащие бор, являются материалами природного происхождения или синтетическими борсодержащими материалами, включая, без ограничения, колеманит, улексит, пробертит, кернит, туннелит и их смеси или материалы, содержащие один или несколько этих минералов.

В соответствии с дальнейшим вариантом данного изобретения описаны продукты, содержащие бор, полученные способом согласно данному изобретению, при этом продукт, содержащий бор, характеризуется увеличением содержания бора, доступного для сшивки гуаровых смесей в гидравлических жидкостях, как описано в данной заявке, это увеличенное количество бора находится в пределах от примерно 20% до примерно 40%, и/или уменьшением времени сшивки по мере увеличения содержания бора, определенным методом Vortex Closure Test, составляющим от примерно 35% до примерно 95% по сравнению с временем сшивания с применением предварительно высушенного продукта. В соответствии с другими аспектами данного изобретения увеличение времени сшивки может составлять от примерно 45% до примерно 90% по сравнению с временем сшивки с применением продукта до осуществления процесса сушки, описанного в данной заявке. Далее, согласно этому варианту продукт, содержащий бор, является колеманитом, улекситом, пробертитом, кернитом, туннелитом и их смесью или материалом, содержащим один или несколько этих минералов.

В соответствии с дальнейшими вариантами данного изобретения описаны жидкости для разрыва подземных формаций в земле, включая формации, имеющие стволы скважин, простирающиеся от поверхности к формации. Такие жидкости наряду с прочими добавками содержат водную смесь смолы гидратированного галактоманнана и сшивающего агента, включающего борсодержащее соединение, полученное в соответствии со способами, описанными в данной заявке, при этом продукт, содержащий бор, характеризуется увеличенным содержанием бора, доступного для сшивания, составляющим от примерно 20% до примерно 40% и/или уменьшением времени сшивания по мере увеличения содержания бора, определенного методом Vortex Closure Test, находящимся в пределах от примерно 35% до примерно 95% по сравнению со временем сшивки с применением предварительно высушенного продукта.

Согласно еще одному варианту данного изобретения описаны жидкости для разрыва подземных формаций, при этом жидкость получена способом, включающим стадии (а) обеспечения смеси смолы гидратированного галактоманнана; (б) добавления к водной смеси сшивающего агента для сшивки смолы на основе гидратированного галактоманнана в условиях, существующих в подземной формации, причем сшивающий агент включает раствор, содержащий борсодержащий минерал, и борсодержащий минерал высушен в соответствии с процессами, описанными в данной заявке, и, следовательно, характеризуется полученным увеличенным содержанием бора, доступного для сшивки, находящимся в пределах от примерно 20% до примерно 40% по сравнению с предварительно высушенным минералом, содержащим бор, и/или характеризуется уменьшением времени сшивки, определенного методом Vortex Closure Test, составляющим от примерно 35% до примерно 95% в расчете на время сшивки с применением предварительно высушенного продукта; (в) закачивания водной смеси смолы гидратированного галактоманнана и сшивающего агента в подземную формацию через ствол скважины при давлении разрыва; (г) сшивания смолы гидратированного галактоманнана ионами бората, высвобождающимися из сшивающего агента, при условиях, существующих в подземной формации.

Краткое описание рисунков

Следующие ниже Фигуры образуют часть данного описания и включены для дальнейшей демонстрации некоторых аспектов данного изобретения. Изобретение будет более понятным со ссылкой на одну или несколько этих Фигур в сочетании с подробным описанием конкретных вариантов, представленным в данной заявке.

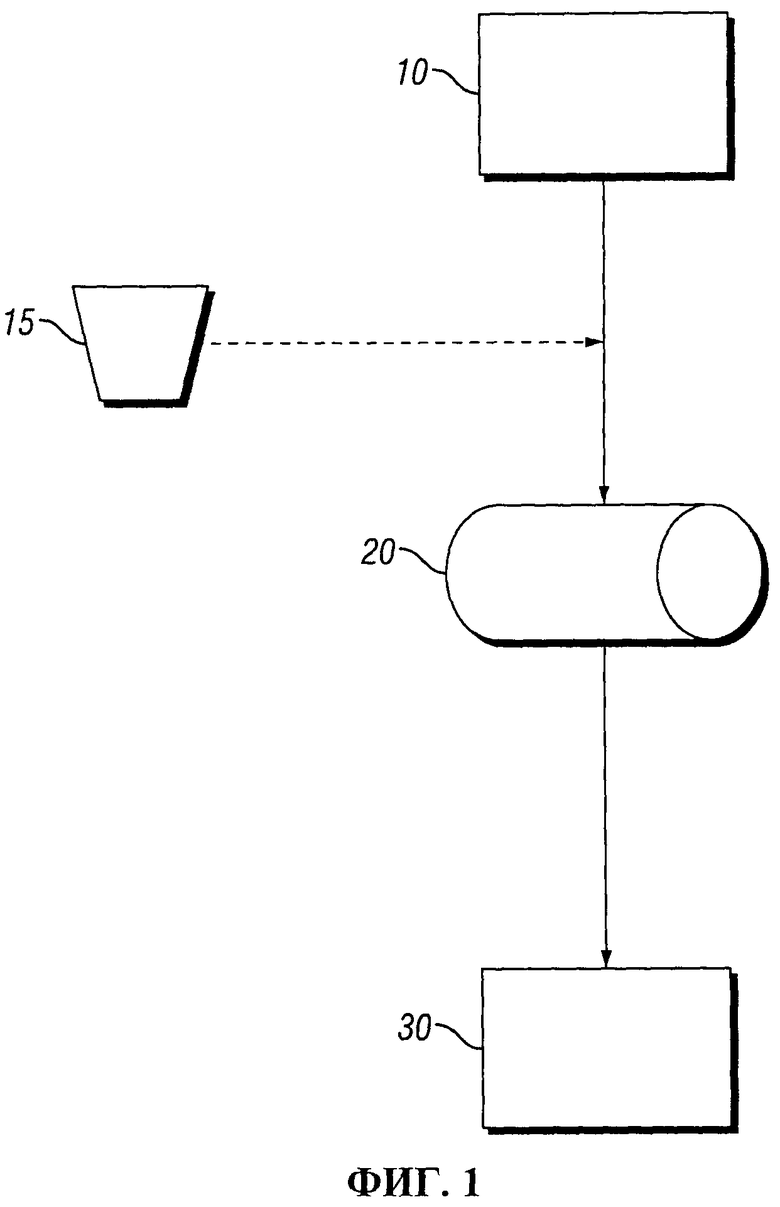

Фигура 1 иллюстрирует общую диаграмму процесса согласно данному изобретению. Хотя в изобретения, описанные в данной заявке, могут быть внесены некоторые модификации и альтернативы, ниже на рисунках показаны и подробно описаны в качестве примеров только некоторые конкретные варианты. Эти Фигуры и подробное описание этих конкретных вариантов не ограничивают никоим образом широту или объем изобретения, определяемый следующей ниже формулой изобретения. Скорее, Фигуры и подробное описание приведены для иллюстрации изобретательского замысла для среднего специалиста в данной области техники и для возможности этому специалисту осуществить изобретательский замысел.

Подробное описание осуществления изобретения

Фигуры, описанные выше, и описание конкретных структур и функций, приведенное ниже, не ограничивают объем того, что изобрели Заявители, или объем, определяемый формулой изобретения. Скорее, Фигуры и приведенное описание предназначены для того, чтобы дать возможность любому специалисту в данной области осуществить и использовать изобретения, для которых испрашивается патентная защита. Специалистам в данной области будет понятно, что не все признаки промышленного варианта данного изобретения описаны или показаны для ясности и уяснения изобретения. Специалистам в данной области также будет очевидно, что развитие действительно промышленного варианта данного изобретения потребует многочисленных конкретных решений для достижения конечной цели разработчика коммерческого варианта. Такие решения могут включать и, вероятно, без ограничения, совместимость с системой, с бизнесом, с правительственными постановлениями и другими ограничениями, которые могут меняться при конкретном осуществлении в зависимости от расположения и от времени. Хотя усилия разработчика могут быть большими и требующими большого количества времени, тем не менее, такие усилия будут рутинными действиями специалиста в данной области, располагающего данным описанием. Следует иметь в виду, что изобретения, описанные и раскрытые в данной заявке, могут подвергаться различным модификациям и изменениям. Наконец, использование терминов в единственном числе не предназначено для ограничения количества признаков. Кроме того, применение относительных терминов, таких как, без ограничения, «верх», «низ», «левый», «правый», «верхний», «вниз», «вверх», «сторона» и т.п. предназначено для ясности в конкретном отношении к Фигурам и не ограничивает объем изобретения или прилагаемую формулу изобретения.

Изобретатели создали способы, которые обеспечивают быструю и эффективную сушку соединений, содержащих бор, таких как борсодержащие минералы и руды, таким образом, что высушенный продукт характеризуется увеличением содержания доступного бора до величины, превышающей 10% вес (выраженной в виде содержания бората), характеризуется уменьшенным временем сшивки и имеет стойкость к дальнейшему поглощению влаги после осуществления такого способа сушки.

Обращаясь теперь к Фигурам, следует указать, что способ по данному изобретению в общем показан на диаграмме на Фигуре 1. В соответствии с этим способом в начале процесса или вблизи этого начала минерал (-ы), содержащий (-ие) бор, проходят стадию предварительной подготовки (10), получается борсодержащий минерал, подготовка которого может включать промывку и/или флотацию его с применением известных методов с целью получения практически однородного материала (например, более 70% материала представляет собой улексит или колеманит). Пока исходный материал обрабатывается на этой начальной стадии, печь, такая как муфельная печь или ее эквивалент, нагревается до нужной температуры сушки, которая может находиться в пределах от примерно 800°F (426,7°C) до примерно 1000°F (537,8°C), а внутренняя температура в печи устанавливается равной нужной температуре сушки ±5. На следующей стадии процесса (20) минерал, содержащий бор, или образец руды вводится в печь и находится в печи в течение промежутка времени, достаточного для высушивания продукта до желательной степени. После завершения сушки образец удаляется из печи и охлаждается до комнатной температуры на стадии охлаждения (30), после чего высушенный и охлажденный продукт может быть обработан так, как это желательно, или подвергнут аналитическому анализу или эквивалентному анализу, как это требуется. Как это также показано на Фигуре 1, процесс сушки согласно данному изобретению может также включать возможную стадию (15) измельчения, раздавливания или размалывания материала, содержащего бор, до частиц меньшего размера (например, порядка от примерно 0,1 мкм до примерно 200 мкм) до введения материала в печь для сушки на стадии сушки (20). Не намереваясь ограничиваться какой-либо теорией, следует указать, что полагают, что уменьшенный размер частиц материала, содержащего бор, может благоприятным образом способствовать осуществлению быстрого и эффективного процесса сушки/дегидратации согласно данному изобретению благодаря меньшему размеру частиц, позволяющему создать более подходящую среду как для испарения, так и для диффузии молекул воды к поверхности материала в течение меньшего промежутка времени.

Размер частиц попадающего в печь соединения, содержащего бор, в соответствии со способами по данному изобретению может значительно колебаться в зависимости от целого ряда факторов, включая конечное применение высушенного продукта. В общем, чем больше размер частиц, тем больше будет время пребывания в зоне реакции в печи; когда частицы больше, может потребоваться большее время для диффузии тепла в частицы и прохождения дегидратации. Соответственно, как указано на Фигуре 1, соединения, содержащие бор, могут быть измельчены и/или высушены на стадии размалывания / измельчения (15) для того, чтобы получить желаемый размер частиц до их введения в печь для сушки. Предпочтительный размер частиц минералов, содержащих бор, которые подвергаются сушке и обработке согласно данному изобретению, находится в пределах от примерно 0,1 мкм до примерно 200 мкм, включая, без ограничения, величины равные примерно 0,25 мкм, примерно 0,5 мкм, примерно 1,0 мкм, примерно 1,5 мкм, примерно 5 мкм, примерно 10 мкм, примерно 35 мкм, примерно 50 мкм, примерно 65 мкм, примерно 70 мкм, примерно 75 мкм, примерно 100 мкм, примерно 110 мкм, примерно 120 мкм, примерно 130 мкм, примерно 140 мкм, примерно 145 мкм, примерно 150 мкм, примерно 150 мкм, примерно 155 мкм и примерно 160 мкм, а также величины между любыми этими указанными цифрами без ограничения, такие как величины размера частиц между примерно 4 мкм и примерно 10 мкм и равные примерно 8 мкм и величины между любыми этими цифрами, такие как величины между примерно 0,5 мкм и примерно 155 мкм. Величины D10, D50 и D90 представляют собой 10-й процентиль, 50-й процентиль и 90-й процентиль распределения частиц по размерам (PSD), соответственно, измеренные по объему. То есть, в примере, величина D10 на кривой распределения частиц по размерам означает, что 10% частиц меньше и что 90% частиц больше, чем величина размера частиц в точке измерения.

Точно так же величины D50 и D90 на кривой распределения частиц по размерам означают, что 50% частиц или 90% частиц, соответственно, меньше, чем величина размера частиц в точке измерения. Например, в случае конкретного образца, если D50=11 мкм, имеется 50% частиц, размер которых больше 11 мкм, и 50% частиц, размер которых меньше 11 мкм. Методы, которые могут быть применены для определения распределения частиц по размерам (PSD) материалов, содержащих бор, используемые в соответствии с данным изобретением, включают любые из стандартных методов определения распределения частиц по размерам в конкретном интервале (например, от 0,1 мкм до 200 мкм), в том числе методы гравитационного осаждения жидкостей, описанные в ISO 13317, и методы рассева/осаждения, такие как описанные в ISO 11277, а также спектральные, акустические методы и методы лазерной дифракции, когда это возможно.

Согласно типичному способу размалывания/рассева в соответствии с этой стадией измельчения/размалывания (15) руда, содержащая бор, получается из подходящего источника (например, на шахте в Турции) и обычно предварительно раздавливается и рассеивается до нужного размера, например, примерно 5-10 меш, до измельчения/ размалывания. В соответствии с конкретными аспектами данного изобретения полученный рудный материал, содержащий бор, затем измельчается с применением подходящей мельницы, как будет более подробно описано ниже, предпочтительно в воздушном классификаторе для получения размолотого продукта, имеющего первичное распределение частиц по размерам в пределах от примерно 0,1 мкм до примерно 200 мкм, предпочтительно от примерно 0,25 мкм до примерно 180 мкм и более предпочтительно от примерно 0,5 мкм до примерно 165 мкм при D10, D50, и D90 равных примерно 2, 11 и 43 микронам, соответственно. Конечно, специалисту в данной области очевидно, что частицы большего или меньшего размера также могут быть использованы в соответствии с данным изобретением в зависимости от конкретных желательных требований к конечному продукту (например, степени сшивки). После измельчения материала, содержащего бор, частицы соответствующего размера сушат в подходящем устройстве для сушки, например, в роторной сушилке или в эквивалентной сушилке, которые были нагреты до нужной температуры. При осуществлении стандартной процедуры в соответствии со способами, описанными в данной заявке, мелкодисперсный расклассифицированный порошок подается через воронку в соответствующее устройство для сушки, при этом скорость подачи в это устройство для сушки устанавливается в зависимости от времени нахождения в самой сушилке. После окончания процесса сушки высушенный материал выгружается в приемник, откуда он может быть взят на следующую стадию процесса. Альтернативно, что также приемлемо, рассортированный и высушенный материал, содержащий бор, можно передавать в облицованные контейнеры, такие как транспортная тара, для хранения и дальнейшей переработки, если это нужно.

Для уменьшения размеров частиц в области переработки доступными являются многочисленные виды мельниц и устройств для измельчения твердых материалов, при этом в соответствии с данным изобретением могут быть применены любые из них. Подходящие мельницы, пригодные для применения по данному изобретению, включают, но без ограничения, валковые мельницы, в которых твердые вещества раздавливаются при помощи многочисленных валков (роликов) и классифицируются при помощи сит; стыковые мельницы; шаровые мельницы, такие как имеющие вращающийся барабан с внутренними вращающимися сферами, которые используют методы обработки, похожие на методы, применяемые в валковых мельницах; жидкостные мельницы; мельницы с режущими приспособлениями; молотковые мельницы, в которых твердые вещества измельчаются обычно при помощи молотков при соприкосновении с облицовкой и частицы классифицируются при помощи сит; стержневые мельницы; вибрационные мельницы; струйные мельницы, где твердые вещества подаются с высокой скоростью потоком воздуха на измельчающие тарелки и полученные частицы разделяются в циклоне, что позволяет получать очень мелкие частицы; и воздушные классификаторы (АСМ), такие как воздушные классификаторы Micro ACM 1 (доступные в Hosokawa Micron Corp., Osaka, Japan), где в больших объемах могут быть получены очень мелкие частицы с высокой степенью точности, при этом АСМ содержат классификаторы, связанные с мельницами, для отделения мелких частиц от крупных, и АСМ, содержащие входные отверстия для классификации с конфигурацией, позволяющей подачу классифицирующей(-их) жидкости(-ей), таких как воздух или другие подходящие газы, в присоединенный классификатор. Специалистам в данной области известно, что некоторые мельницы имеют преимущества по сравнению с другими мельницами в зависимости от продукта и характеристик продукта, размеры частиц которого должны быть изменены, а также от желательного конечного размера частиц. Например, жидкостные мельницы имеют некоторые преимущества по сравнению с шаровыми мельницами, такие как их более высокая эффективность измельчения [Dobson В, Rothwell Е., ″Particle size reduction in a fluid energy-mill.″ Powder Technoi; Vol.3, p.p.213-217 (1969-70)] и их способность осуществлять измельчение термолабильных твердых и абразивных соединений. В соответствии с аспектами данного изобретения мельница, которая предпочтительно применяется согласно данному изобретению, представляет собой воздушный измельчающий классификатор (АСМ), сам по себе или в комбинации с любой другой из описанных выше мельниц. В соответствии с этим аспектом изобретения предусмотрено, что минерал или руда, содержащие бор, которые должны быть обработаны, вначале подаются в молотковую мельницу или в эквивалентное устройство с целью получения грубого порошка и затем этот порошок далее измельчается в воздушной классифицирующей мельнице для достижения нужного среднего размера частиц. Согласно одному неограничивающему аспекту данного изобретения конечный размер частиц может быть равным примерно 2 мкм (для D10), примерно 11 мкм (для D50) и примерно 43 мкм (для D90).

Термин «борсодержащее соединение» относится к твердым минералам и рудам, содержащим бор в количестве 5 вес.% или более, включающим борсодержащие минералы и руды как природного происхождения, так и полученные методом синтеза. Примеры борсодержащих минералов и руд природного происхождения включают, но без ограничения, окись бора (B2O3), борную кислоту (H3BO3), боракс (Na2B4O7-10Н2О), колеманит (Са2В6О11-5H2O), фроловит (Ca2B4O8-7H2O), гинорит (Ca2B14O23-8H2O), говерит (СаВ6О10-5H2O), гоулит (Ca4B10O23Si2-5H2O), гидроборацит (CaMgB6O11-6H2O), индерборит (CaMgB6O11-11H2O), индерит (Mg2B6O11-15H2O), иниоит (Ca2B6O11-13H2O), калиборит (Хайнцит) (KMg2BnO19-9H2O), кернит (разорит) (Na2B4O7-4H2O), курнаковит (MgB3O3(OH)5-15H2O), мейерхофферит (Са2В6О11-7H2O), ноблеит (СаВ6О10-4H2O), пандермит (Ca4B10O19-7H2O), патерноит (MgB2O13-4H2O), пинноит (MgB2O4-3H2O), прицеит (Ca4B10O12-7H2O), преображенскит (Mg3B10O18-4.5H2O), проберит (NaCaB5O9-5H2O), тертшит (О11В10О10-20Н2О), тинкальконит (Na2B4O7-5H2O), туннелит (SrB6O10-4H2O), улексит (Na2Ca2B10O18-16H2O) и веацит (Sr4B22O37-7H2O), а также любой из класса боратов, гидратированных боратов, содержащих гидроксильные группы или атомы галоида согласно классификации Class V-26 Dana Classification, как описано и указано в Gaines, R.V., et al. [Dana′s New Mineralogy, John Wiley & Sons, Inc., 1997], или из класса V/G, V/H, V/J или V/K боратов в соответствии с системой классификации Струнца [Hugo Strunz; Ernest Nickel: ″Strunz Mineralogical Tables.″ Ninth Edition. Stuttgart: Schweizerbart, (2001)]. Любой из этих материалов может быть гидратированным и содержать различные количества воды, включая, но без ограничения, тригидраты, тетрагидраты, гемигидраты, сесквигидраты, пентагидраты, декагидраты и додекагидраты.

Далее, в соответствии с некоторыми неограничивающими аспектами данного изобретения предпочтительно, чтобы борсодержащие соединения представляли собой бораты, содержащие по меньшей мере 3 атома бора в молекуле, такие как трибораты, тетрабораты, пентабораты, гексабораты, гептабораты, декабораты и т.п.

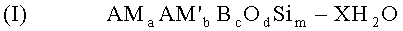

В соответствии с некоторыми аспектами данного изобретения борсодержащие соединения природного происхождения могут быть представлены общей формулой (I):

где: AM представляет собой щелочной металл I группы, выбранный из группы, состоящей из лития (Li), натрия (Na) и калия (K); AM′ представляет собой щелочной металл группы I, как указано выше, или щелочноземельный металл группы II, выбранный из группы, состоящей из магния (Mg), кальция (Са) и стронция (Sr), при этом оба термина ″Группа I″ и ″Группа II″ относятся к элементам периодической таблицы, как описано и указано в ″Advanced Inorganic Chemistry, 6th Ed.″ by F.A. Cotton, et al. [Wiley-Interscience, 1999]; В представляет собой бор; а является целым числом, выбранным из 0, 1 и 2; b является целым числом, выбранным из 0, 1, 2 и 4; с является целым числом, выбранным из 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 и 12 или их кратных величин; d является целым числом, выбранным из 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 и 12 или их кратных величин; m является целым числом, выбранным из 0, 1 или 2; и X является целым числом, выбранным из 0-40. В соответствии с этим аспектом изобретения предпочтительно, чтобы AM представлял собой Na, К или Mg и AM′ представлял собой Са, Mg, Na или К, где а, b, с, d and m имеют значения, указанные выше.

Синтетические минералы, содержащие бор, которые могут быть применены согласно способам по данному изобретению, включают, но без ограничения, ноблеит и говерит, они могут быть получены в соответствии с известными методами. Например, получение синтетических колеманита, иниоита, говерита и мейерхофферита описано в патенте США №3332738, U.S. Navy Department, согласно этому патенту борат натрия или борная кислота реагируют с соединениями, такими как Са(IO3)2, CaCl2, Са(C2H3O2)2 в течение промежутка времени от 1 до 8 дней. Улексит получали из боракса и CaCl2 [Gulensoy, H., et al., Bull. Miner. Res. Explor. Inst. Turk., Vol.86, p.p.75-78 (1976)]. Подобным образом синтетический ноблеит может быть получен путем термической обработки мейерхофферита (2СаО3В2О3-7Н2О) в растворе борной кислоты в течение 8 дней при температуре 85°С, как описано в патенте США №3337292. Ноблеит может быть также получен в соответствии со способом Erd, McAllister and Vlisidis [American Mineralogist, 46, 560-571 (1961)], представляющим собой лабораторный способ синтеза ноблеита путем перемешивания СаО и борной кислоты в воде в течение 30 ч при температуре 48°С с последующей выдержкой продукта при температуре 68°С в течение 10 дней. Другие способы получения, которые могут быть применены для получения синтетических борсодержащих материалов, пригодных для использования согласно данному изобретению, включают гидротермические методы, такие как описанные Yu, Z. - Т., et al. в [J. Chem. Soc, Dalton Transaction, p.p.2031-2035 (2002)], a также золь-гелевые методы [см., например, Komatsu, R., et al., J. Jpn. Assoc. Cryst. Growth., Vol.15, p.p.12-18 (1988)] и методы сплавления. Однако, хотя синтетические борсодержащие минералы могут быть применены при осуществлении способов, описанных в данной заявке, при приготовлении высушенных продуктов, пригодных в качестве сшивающих агентов с гуаровыми и другими композициями при получении углеводородных жидкостей (например, рабочих жидкостей для разрыва), предпочтительными являются борсодержащие материалы природного происхождения. Частично это обусловлено тем, что, хотя синтетические композиции могут быть более чистыми, чем материалы природного происхождения, так как они не содержат примесей минералов, содержащихся в природных материалах, они обычно характеризуются сравнительно низким содержанием боратов.

В соответствии с данным изобретением наиболее предпочтительно, чтобы борсодержащие соединения, пригодные для применения в описанных способах, и продукты, полученные при осуществлении этих способов, были выбраны из группы, состоящей из колеманита, улексита, проберита, кернита и их смесей.

Печь, применяемая при термической сушке борсодержащих соединений на стадии сушки (20) в соответствии с данным изобретением, включает любую печь из ряда подходящих промышленных печей, которые сконструированы для осуществления непрерывной или периодической обработки гранул, порошка или частиц при контролируемой температуре. Хотя в печи, применяемой при осуществлении данного способа, может применяться или прямое, или косвенное нагревание, предпочтительно, чтобы использовалось косвенное нагревание. Примеры печей, используемых согласно данному изобретению, включают, но без ограничения, роторные трубчатые печи (такие как доступные в JND Technologies, Nottinghamshire, UK), туннельные печи и роторные печи с косвенным нагревом (такие как доступные в Harper International Corp., Lancaster, NY), высокотемпературные печи с разъемными трубами и печи с неразъемными трубами (такие как доступные в Thermcraft, Inc., Winston-Salem, NC), термические печи с непрерывной подачей горячего воздуха, такие как доступные в Kleenair Products (Portland, OR), печи с радиационными трубами, муфельные печи и их модификации. В общем, может быть использована любая печь, способная обеспечить как соответствующее время пребывания, так и нужные температурные условия для осуществления настоящего изобретения.

В соответствии с некоторыми аспектами данного изобретения материал, содержащий бор, в печи может контактировать с газовой смесью, содержащей двуокись углерода, кислород, азот или их комбинацию, для того, чтобы более эффективно отводить воду во время осуществления нагрева и дегидратации.

Время пребывания борсодержащих соединений в печи может составлять от примерно 5 мин до примерно 120 мин, и более предпочтительно составляет от примерно 5 мин до примерно 60 мин. Примерное время пребывания согласно данному способу составляет, но без ограничения, примерно 5 мин, примерно 6 мин, примерно 7 мин, примерно 8 мин, примерно 9 мин, примерно 10 мин, примерно 11 мин, примерно 12 мин, примерно 13 мин, примерно 14 мин, примерно 15 мин, примерно 16 мин, примерно 17 мин, примерно 18 мин, примерно 19 мин, примерно 20 мин, примерно 25 мин, примерно 30 мин, примерно 35 мин, примерно 40 мин, примерно 45 мин, примерно 50 мин, примерно 55 мин и примерно 60 мин, а также время внутри указанных величин, такое как примерно 22 мин или примерно 37 мин, без ограничения. Время пребывания борсодержащих соединений в зоне реакции зависит также от загрузки. Обычно полный объем загрузки в печи равняется примерно 5%, а время пребывания в нагретой секции составляет от примерно 5 мин до примерно 60 мин. Более предпочтительно, когда время пребывания борсодержащих соединений в печи колеблется от примерно 5 мин до примерно 30 мин, включая величины внутри этого интервала. Время пребывания в роторной печи может контролироваться, например, известным способом путем регулирования скорости вращения и степени наклона трубы от горизонтальной поверхности.

Температура, до которой борсодержащее соединение нагревается в печи во время проведения данного процесса, находится в интервале от примерно 800°F (426,7°С) до примерно 1000°F (537,8°С)±5°F/С. Примерные величины температур, до которых борсодержащее(-ие) соединение(-ия) нагревается (нагреваются) в печи во время пребывания в ней, включают, но без ограничения, от 470°C до примерно 537°C, а также величины, которые находятся в интервале между двумя из указанных температур, такие как температуры между примерно 510°C и примерно 532,2°C, ±5°. Предпочтительно, если температура, до которой борсодержащее соединение нагревается в печи, находится в пределах между примерно 510°C и примерно 532,2°C, и, более предпочтительно, между примерно 515,5°C и примерно 526,7°C, ±5°C.

Борсодержащие соединения, в частности, минералы и руды, содержащие бор, которые получаются в результате проведения процесса, описанного выше в данной заявке, характеризуются преимущественными свойствами, которые являются результатом их короткого пребывания в печи при повышенной температуре, они не только имеют повышенное содержание бора, который доступен для проведения сшивания и для других целей, но также характеризуются снижением времени, требующегося для сшивания, как это определяется при помощи известных методов измерения времени сшивания при помощи таких материалов, включая, но без ограничения, метод Vortex Closure Test, метод Static-Top и их сочетание. Например, руда, содержащая бор, высушенная в соответствии с данными способами, по одному из аспектов может характеризоваться (по сравнению с рудами, которые не были высушены таким образом) синергическим эффектом в отношении как увеличения содержания бора, доступного в руде для проведения процесса сшивания (например, в случае гидратированной галактоманнановой смолы, такой как гуаровая смола или гидроксипропилгуаровая смола), так и одновременным уменьшением величины времени сшивания, так как содержание бора увеличивается, при этом эти параметры измерены соответствующими методами.

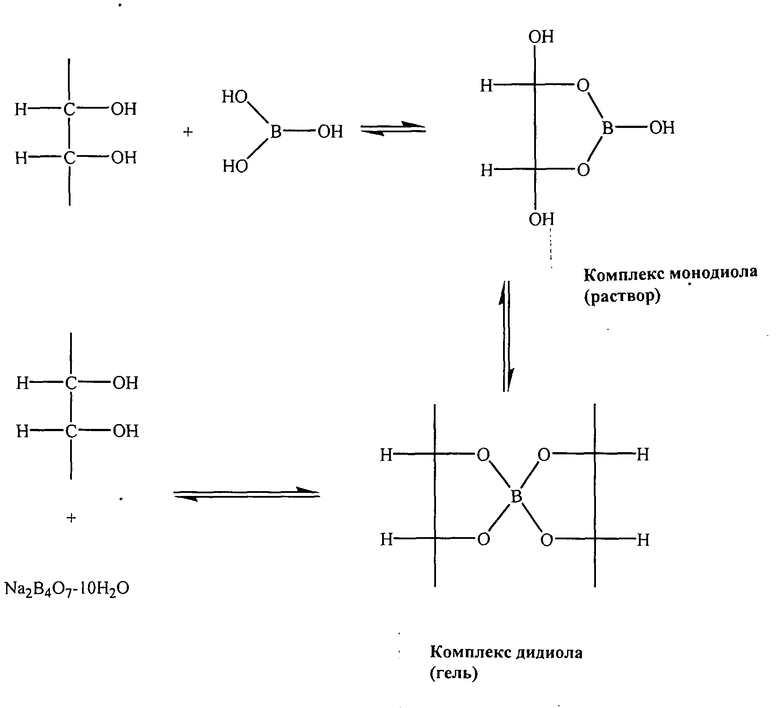

Продукты, полученные в результате осуществления способов, описанных в данной заявке, с их благоприятными физическими и химическими свойствами, указанными выше, находят различное применение. В соответствии с одним аспектом данного изобретения продукты, полученные при осуществлении способов, описанных в данной заявке, могут быть применены при приготовлении суспензий на основе углеводородов для сшивания способных к гидратации рабочих жидкостей, содержащих полимеры, используемых в технологии выделения углеводородов. Примеры применения включают, но без ограничения, получение гидравлических рабочих жидкостей, жидкостей для гравийной набивки скважин и жидкостей для выделения воды для подземных формаций, таких как жидкости и их применение, описанные в патенте США №7018956, включенном в данную заявку в качестве ссылки. Например, хорошо известно в области выделения углеводородов и в области разведочных работ, что органические полигидроксисоединения, содержащие гидроксильные группы, расположенные в положении цис - у соседних атомов углерода или у атомов углерода в положении 1,3 -, могут реагировать с боратами с образованием пяти - или шестичленных циклических комплексов. Обычно при щелочном рН выше 8,0 эти комплексы могут образовывать дидиольные сшитые комплексы. Как показано ниже на общей схеме (I), это образование дидиолов может в свою очередь привести к реакции с диссоциированными ионами боратов в присутствии полимеров, содержащих требующиеся гидроксильные группы в цис-положении. Эта реакция обычно полностью обратима при изменении рН в растворах. Водный раствор полимера обычно будет желировать в присутствии бората, когда раствор становится щелочным, и ожижаться снова, когда рН снижается ниже примерно 8,0. Если сухой порошкообразный полимер добавляется к щелочному раствору бората, он не будет гидратироваться и загущаться до тех пор, пока величина рН не снизится ниже примерно 8. Критическая величина рН, при которой происходит желирование, меняется при изменении концентрации растворенных солей. Действие растворенных солей состоит в изменении величины рН, при которой в растворе существует достаточное количество ионов бората для начала желирования. Добавление основания щелочного металла, такого как гидроокись натрия, усиливает действие конденсированных боратов, таких как боракс, путем превращения боракса в диссоциированный метаборат.

Схема (I)

Известные полимеры, которые содержат заметное количество цис-гидроксильных групп и которые способны сшиваться борсодержащими рудами, полученными в соответствии с данным изобретением, могут представлять собой гуаровую смолу, смолу плодов рожкового дерева, декстрин, поливиниловый спирт и производные этих полимеров, включая, но без ограничения, галактоманнановые смолы, такие как гуаровая смола и смола на основе замещенного гуара, в том числе гидроксипропилированного гуара (HPG) или карбоксиметилгидроксипропилированного гуара, а также полимеры на основе целлюлозы, такие как гидроксиэтилцеллюлоза (НЕС), и синтетические полимеры, такие как полиакриламид. Хотя могут быть использованы производные любой из этих гуаровых смол и целлюлоз, обычно, как это было установлено, некоторые производные имеют тенденцию меньше реагировать с ионами боратов, так как количество замещающих групп в молекуле увеличивается. Это, вероятно, проистекает из наличия объемных замещающих групп в регулярной, чередующейся или одночленной разветвленной, линейной конфигурации молекулы и предотвращает соседние цепи от сближения так близко, как это было ранее (стерический эффект препятствия) и замещение вторичных цис-гидроксильных групп уменьшает количество таких незамещенных положений, доступных для образования комплекса с ионами бората.

Реакции таких полимеров происходят с большой скоростью также в растворах некоторых неорганических катионов. Например, добавление соли кальция в высокой концентрации вызовет гелеобразование полимера в щелочных условиях. Если к раствору соли добавляется сухой порошкообразный полимер, этот полимер обычно не будет гидратироваться и загущаться. В общем, полимер будет реагировать с поливалентными катионами в такой же степени, как он реагирует с анионами бората.

В зависимости от относительной концентрации полимера и аниона бората или поливалентного катиона реакция сшивки может приводить к образованию полезных гелей или может приводить к отсутствию солюбилизации, осаждению или образованию нестабильных не находящих применения гелей. Вязкость раствора гидратированного полимера возрастает с увеличением концентрации аниона бората до тех пор, пока не будет достигнуто максимальное значение. После этого вязкость уменьшается и гель становится нестабильным, о чем свидетельствует образование комков, неоднородный вид и синерезис. По мере повышения температуры раствора концентрация бората, требующаяся для поддержания максимальной степени сшивки, и, следовательно, максимальная величина вязкости увеличивается. Дериватизация с введением неионных гидроксиалкильных групп значительно повышает совместимость полимера с большинством солей.

Гидравлический разрыв пласта представляет собой широко распространенный способ стимулирования подземных формаций, в которых находится нефть, и обычно осуществляется при контактировании формации с вязкой рабочей жидкостью, содержащей частицы твердых веществ, широко известных как расклинивающие агенты, суспендированных в этой жидкости, применении достаточного давления для образования при помощи рабочей жидкости разрыва в подземной формации с достаточной скоростью для распространения разрыва в формации. Когда давление уменьшается, расклинивающий агент внутри разрыва предотвращает полное закрытие разрыва.

Свойствами, которыми должна обладать рабочая жидкость, являются, наряду с другими, низкая скорость разгерметизации, способность доставлять расклинивающий агент, низкая потеря напора при закачивании и она должна легко удаляться из формации. Низкая скорость разгерметизации представляет собой свойство, которое позволяет жидкости физически открывать разрыв и которое контролирует ее распространение. Скорость разгерметизации зависит от величины вязкости и свойств жидкости образовывать скважину. Вязкость и способность образовывать скважину контролируются путем добавления соответствующих добавок в рабочую жидкость. Способность жидкости суспендировать расклинивающий агент контролируется при помощи добавок. Важно, что это свойство жидкости зависит от вязкости и плотности жидкости и от ее скорости. К рабочей жидкости с целью уменьшения потерь при нагнетании добавляются добавки, уменьшающие трение, благодаря трению при подавлении турбулентности жидкости. Для достижения максимального эффекта от разрыва рабочую жидкость нужно удалять из формации. Это особенно касается очень вязких рабочих жидкостей. Большая часть таких вязких жидкостей содержит встроенные разжижающие системы, которые превращают вязкие гели в растворы с низкой вязкостью при действии температур и давления, имеющихся в формации. Когда вязкость снижается, рабочая жидкость легко может быть удалена из формации.

Применение жидкостей на водной основе для приготовления рабочих жидкостей хорошо известно. Такие жидкости обычно содержат водорастворимый полимер, обеспечивающий вязкость. Такой полимер применяется для обеспечения суспендирования расклинивающего агента, уменьшения скорости разгерметизации и снижения потери напора при нагнетании рабочей жидкости. Для дальнейшего уменьшения скорости разгерметизации обычно требуется вводить дополнительные добавки, такие как углеводороды, или инертные твердые вещества, такие как кварцевая мука.

Для применения в качестве агентов, обеспечивающих нужную вязкость, были предложены различные растворимые в воде полимеры, такие как полиакриламиды, частично гидролизованные полиакриламиды и различные полисахариды, такие как гуаровая смола и ее производные и производные целлюлозы. Однако наиболее широко применяются гуаровая смола и производные гуаровой смолы. Гуаровая смола подходит для загущения и простой, и соленой воды, включая насыщенные рассолы на основе хлорида натрия. Для получения желательной желированной жидкости на водной основе применяются по меньшей мере два основных типа составов на основе гуаровой смолы. Они классифицируются как материалы, пригодные для периодических способов смешения, и как материалы, пригодные для непрерывных способов смешения. Наиболее широко используемой формой является смола для непрерывного смешения, которая гидратируется быстро и достигает приемлемой величины вязкости достаточно быстро, чтобы ее можно было добавлять непрерывно по мере того, как жидкость нагнетают в скважину. Такая гуаровая смола имеет частицы очень маленького размера. Гуаровые смолы для легкого смешения или периодического смешения имеют преимущество, состоящее в образовании комплексов гуаровой смолы с бораксом. В присутствии боракса или других руд или материалов, содержащих бор, гуаровая смола может быть растворена в слегка щелочном растворе без повышения вязкости раствора. Таким образом, эти легко смешивающиеся виды гуара представляют собой щелочные смеси гуаровой смолы и боракса с кислотой замедленного действия. Способы использования реакций сшивания боратов с гуаровой смолой в процессе непрерывного смешения были описаны в уровне техники ранее, например, способ, описанный в патенте США №3974077, в котором указано, что время желирования, или время сшивания, зависит от скорости солюбилизации основного соединения замедленного действия и времени, необходимого для нейтрализации кислотного буфера.

Другие области применения борсодержащих материалов, которые были подвергнуты сушке и дегидратации в соответствии со способами согласно данному изобретению, включают, но без ограничения, получение генерации второй гармоники (SHG), электрооптических и фоторефрактивных устройств, основанных на их нелинейных оптических (NLO) эффектах; применение в качестве основы лазерных и люминесцентных материалов; в качестве термоэлектронных катодных материалов для микрогенерадюров; в качестве добавок к составам на основе цемента и гипса; при производстве стекла и стеклянных изделий, особенно Е - стекла, карбида бора (В4С) и боридов (например, СаВ6, LaB6, SiB6, LiB6, MgB2, TiB2 и ТаВ2), которые применяются в керамике; производство стекловолокон и стекловаты; в области металлургии; производство керамики; применение в фармацевтических составах; применение в составе отбеливателей и детергентов; в производстве красок, особенно для увеличения долговечности и/или блеска красок; при переработке древесины, особенно в качестве консервантов; в качестве микропитательных добавок, например, при подкормке растений; в производстве замедлителей горения/ распространения пламени; и в качестве синергических агентов в полимерных и вспучивающихся системах, таких как описанные Atikler, U., et al. [Polymer Degradation and Stability, Vol.91 (7), p.p.1563-1570 (2006)].

Следующие ниже примеры включены для демонстрации предпочтительных вариантов данного изобретения. Специалистам в данной области очевидно, что методики, описанные в примерах, представляют методы, разработанные изобретателем(-ями) для осуществления изобретения и поэтому их следует рассматривать как предпочтительные для осуществления изобретения на практике. Однако в свете данного описания специалист может внести многие изменения в конкретные варианты, которые описаны в заявке, и получить такой же или похожий результат без выхода за рамки объема изобретения.

ПРИМЕРЫ

Пример 1: Лабораторный способ сушки руд, содержащих бор

Образцы улексита и колеманита, использованные в примерах, были получены в провинции Бигадек в Турции. Руды, содержащие бор, которые обычно получают от поставщиков, являются уже промытыми и измельченными до частиц размером примерно 6 меш. Образцы руд, подвергаемых обработке, были измельчены до получения частиц желательного размера с применением подходящей измельчающей мельницы или сита, таких как воздушный классификатор - мельница, с целью достижения нужного распределения частиц по размерам, затем их взвешивали для определения начального веса образцов до начала сушки и затем высушивали с использованием роторной сушилки с косвенным нагревом. Как показано в Таблице 1 ниже, распределение частиц по размерам составляло: D10, D50 и D90, размер частиц для улексита находился в пределах от примерно 0,1 мкм до примерно 98 мкм, а для колеманита - в пределах от примерно 0,68 мкм до примерно 2,046 мкм.

Перед проведением сушки образцы руды взвешивали для определения исходного веса и затем помещали в платиновый тигель, который вводили в муфельную печь (модель № FB1315M, 120 В, Barnstead Ihnternational, Dubuque, Iowa), предварительно нагретую до температуры около 975°F (примерно 524,3°C) и выдерживали при этой температуре в течение примерно 15-20 мин. Внутреннюю температуру в муфельной печи снова доводили до примерно 524,3°C (в течение примерно 1-2 мин), после чего образцы оставались в печи в течение примерно 5 мин, в это время образцы высушивались. Затем образцы удалялись из печи, охлаждались в дессикаторе и затем взвешивались. После этого образцы анализировали, определяя потерю воды в процентах, содержание бора в процентах (до и после сушки), время сшивки, распределение частиц по размерам и содержание влаги. Результаты этих определений приведены в Таблицах 2-3 ниже. Как можно видеть из данных в Таблице 2, относящихся к улекситу, увеличение содержания воды вследствие реадсорбции воды через 10 дней составило только 3,5 вес.%. Следовательно, потеря чистого веса вследствие сушки и последующей выдержки в окружающей среде (10 дней) была равна 25,4%, что привело к увеличению содержания доступного бора в улексите до 15,56%, в то время как содержание доступного бора в невысушенном образце составляло примерно 11,55%. Точно так же, судя по данным, приведенным в таблице 3, характеризующим свойства колеманита после проведения сушки в соответствии с данным изобретением, потеря чистого веса после сушки/выдержки в течение 10 дней (в Хьюстоне, Техас) составила 18,58%, что привело к увеличению содержания доступного бора в высушенном колеманите до 15,47%, в то время как содержание доступного бора в невысушенном образце составляло примерно 12,98%.

Можно сделать некоторые выводы, касающиеся сушки руд, содержащих бор, в свете результатов, полученных в результате использования процесса сушки, описанного в данной заявке. В случае улексита руда постепенно теряла воду по мере увеличения температуры, но этот процесс был обратимым, пока температура не достигла примерно 400°F-500°F (200°C-260°C), когда достигается стабильность улексита, что согласуется с результатами, полученными ранее при проведении термодинамических анализов улексита.

Пример 2: Определение увеличения содержания бора в высушенных рудах в процентах

Для определения содержания бора в исходном и высушенном боратных материалах применяли модифицированный метод титрования при помощи NaOH. В общем, образец материала для анализа весом 0,20 г взвешивали в подходящем контейнере, затем образец помещали в колбу Эрленмейера и в колбу, содержащую образец, добавляли 25 мл разбавленной соляной кислоты (HCl). Давали образцу раствориться и затем раствор нагревали до температуры кипения, после чего раствор охлаждали до комнатной температуры на ледяной бане. После достижения комнатной температуры к раствору с целью нейтрализации медленно добавляли СаСО3 (Ultracarb™ 12, доступный в ТВС-Brinadd, Houston, ТХ), о нейтрализации свидетельствовало прекращение шипения. Затем раствор нагревали до начала кипения, охлаждали до комнатной температуры и фильтровали через бумажный фильтр Ватман (Whatman) №40 (или через эквивалентный ему фильтр). К охлажденному раствору добавляли индикатор метиловый красный (1-3 капли) и устанавливали рН раствора равный 5,4 при помощи 0,05 N NaOH. К раствору добавляли маннит и, используя бюретку, титровали раствор при помощи 0,05 N NaOH, пока величина рН не достигла 6,8. Исходя из количества NaOH, использованного для достижения конечной точки, рассчитывали содержание бора и бората (В2О3) в расчете на молекулярный вес бората. Величины, полученные для испытанных образцов, которые характеризуются увеличением содержания бора после сушки минералов, содержащих бор, согласно способу по изобретению, приведены в Таблице 4.

Пример 3: Определение сшивки в случае применения руд, содержащих бор

Степень сшивки в случае применения нескольких руд, содержащих бор, до сушки и после сушки определяли, применяя стандартные методы, такие как описанные, например, в патенте США №7018956. В общем, при проведении опытов по определению степени сшивки готовили 2%-ный раствор KCl - гуаровой смолы путем растворения 5 г хлорида калия (KCl) в 250 мл дистиллированной воды или водопроводной воды с последующим добавлением 1,2 г рабочей жидкости на основе порошка гуаровой смолы, такой как WG-35, или ее эквивалента. Полученную смесь перемешивали в смесителе Уоринга (Waring) в течение 30-60 мин с целью проведения гидратации гуаровой смолы. Как только гуаровый полимер подвергся гидратации, определяли величину рН раствора гуаровой смолы при помощи стандартной пробы и записывали также исходную температуру раствора гуаровой смолы. Обычно исходная смесь гуаровой смолы имеет рН в пределах от примерно 7,5 до примерно 8,0 и исходную вязкость (определенную при помощи вискозиметра модели FANN® Model 35А, доступного в Farm Instrument Company, Houston, TX), находящуюся в пределах от npHMepHOt 25 сП до примерно 30 сп при температуре 77°F. 250 мл раствора на основе гуаровой смолы помещали в чистый сухой стеклянный смеситель Уоринга. Скорость смешения в смесителе устанавливали при помощи реостата (например, регулятора Variac) с целью получения вихря (вортекса) в растворе гуаровой смолы таким образом, чтобы колпачковая гайка (болт лопасти смесителя) и небольшое пространство, окружающее колпачковую гайку на дне смесителя были обнажены, но не на такой высоте, чтобы в раствор гуаровой смолы поступило значительное количество воздуха. Поддерживая такую скорость, к раствору гуаровой смолы для проведения сшивки добавляли 0,2500 г руды, содержащей бор, которая используется в этом примере. После добавления всего образца борсодержащего материала в раствор гуаровой смолы включали таймер. Скорость сшивки выражалась тремя записями в три различных момента времени: моменты прекращения вортекса, T1 и Т2, и момент зависания выступа, Т3. T1 определяется как время, которое прошло с момента добавления сшивающего агента / борсодержащего материала до момента, когда колпачковая гайка в смесителе полностью покрывается жидкостью. Т2 определяется как время, которое прошло с момента добавления сшивающего агента / борсодержащего материала до момента, когда верхняя поверхность жидкости в смесителе прекратила вращаться / двигаться и стала практически неподвижной. Эти два параметра приведены в Таблице как VC (для «прекращения вортекса») и ST («для статического положения»), соответственно. Скорость смешения при проведении этого опыта оставалась постоянной (хотя действительная скорость смешения может быть уменьшена по мере увеличения вязкости сшитой жидкости). Можно после записи значения Т2 прекратить смешение и перемешать жидкость вручную в разных направлениях, чтобы следить за консистенцией сшитой композиции. Возможное третье измерение (Т3) относится ко времени зависания выступа, которое является временем, прошедшим с момента добавления сшивающего агента до момента, когда сшитая жидкость образует твердый выступ, который может свисать с края смесителя. Специалисты в области рабочих жидкостей быстро оценят основные преимущества оценки таких жидкостей способом, описанным в этих примерах, хотя отдельные методы испытаний могут отличаться от описанных в данной заявке.

Результаты этих опытов приведены в Таблице 5 ниже.

Другие варианты, использующие один или более аспектов данного изобретения, могут быть осуществлены, не выходя за рамки изобретательского замысла. Кроме того, различные методы и варианты описанного процесса могут быть включены в комбинации друг с другом для получения изменений описанных способов и вариантов. Обсуждение единичных элементов может включать многие элементы и наоборот.

Порядок осуществления стадий может быть различным, если только он не указан особо. Различные стадии, описанные в данной заявке, могут сочетаться с другими стадиями, перемежаться друг с другом и/или делиться на несколько стадий. Подобным образом элементы были описаны функционально и могут быть применены как отдельные компоненты или могут быть объединены в компоненты, имеющие многие функции.

Данное изобретение было описано в контексте предпочтительных и других вариантов и не каждый вариант изобретения был описан. Специалистам в данной области очевидны модификации и изменения описанных вариантов. Описанные и неописанные варианты не следует рассматривать как ограничивающие или сужающие объем или применимость данного изобретения, созданного заявителями, но скорее их следует рассматривать в соответствии с патентными законами. Заявители стремятся полностью защитить все такие модификации и усовершенствования, которые подпадают под объем изобретения, определяемый следующей ниже формулой изобретения, с учетом эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ, СИСТЕМЫ И КОМПОЗИЦИИ ДЛЯ КОНТРОЛИРУЕМОГО СШИВАНИЯ ВОДНЫХ РАСТВОРОВ ДЛЯ ОБРАБОТКИ СКВАЖИН | 2009 |

|

RU2515109C2 |

| ИСПОЛЬЗОВАНИЕ БОРА В КАЧЕСТВЕ СШИВАЮЩЕГО АГЕНТА В ЭМУЛЬСИОННОЙ СИСТЕМЕ | 2015 |

|

RU2664987C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ УДОБРЕНИЙ, СОДЕРЖАЩИХ АЛЬТЕРНАТИВНЫЕ ИСТОЧНИКИ БОРА | 2018 |

|

RU2765251C2 |

| СШИВАЮЩАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ СИНТЕТИЧЕСКИЙ СЛОИСТЫЙ СИЛИКАТ | 2016 |

|

RU2717007C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БОРА В ВИДЕ БОРАТОВ ИЗ УЛЕКСИТОВОГО СЫРЬЯ | 1991 |

|

RU2065399C1 |

| ТЕРМОФИЛЬНАЯ МАННАНОГИДРОЛАЗА И СОДЕРЖАЩИЕ ЕЕ ЖИДКОСТИ РАЗРЫВА | 2010 |

|

RU2557297C2 |

| КОМПОЗИЦИИ ГЛАЗУРИ | 2007 |

|

RU2421409C2 |

| СПОСОБ ОБРАБОТКИ ЗОНЫ ПОДЗЕМНОГО ПЛАСТА И ИСПОЛЬЗУЕМЫЕ В НЕМ СРЕДЫ | 2012 |

|

RU2609040C2 |

| ЗАМЕДЛЕННОЕ РАЗРУШЕНИЕ СТРУКТУРЫ ТЕКУЧИХ СРЕД ДЛЯ ОБРАБОТКИ СКВАЖИН | 2009 |

|

RU2509879C2 |

| ФЛЮИДЫ И СПОСОБ, ВКЛЮЧАЮЩИЕ НАНОЦЕЛЛЮЛОЗУ | 2013 |

|

RU2636526C2 |

Изобретения могут быть использованы в области химии, а также в области обработки подземных формаций. Способ включает стадии обеспечения материала, содержащего бор, выбранного из группы, состоящей из улексита, пробертита, кернита и их смесей, введения материала, содержащего бор, в предварительно нагретую до температуры от 426,7 °С до 537,8 °С печь, а также его нагревание от примерно 5 мин до примерно 120 мин, удаления материала, содержащего бор, из печи и охлаждения его до комнатной температуры. Получен продукт с содержанием бора в пределах от 20% до 40% и временем сшивания, определенным по методу Vortex Closure Test, которое составляет от 35% до 95% в расчете на время сшивания с применением исходного материала, или увеличенным временем сшивания от 45% до 90% по сравнению с временем сшивания исходного материала. Полученный продукт используют в качестве сшивающего агента для получения жидкости для осуществления разрыва подземных формаций. Изобретения позволяют обеспечить быструю и эффективную сушку соединений, содержащих бор, с получением соединений, которые характеризуются содержанием доступного бора, превышающим 10 вес.%, и уменьшением времени сшивки, а также стойкостью к поглощению влаги.4 н. и 14 з.п. ф-лы, 1 ил., 5 табл., 3 прим.

1. Способ получения материалов, имеющих повышенное содержание бора, включающий стадии:

обеспечения материала, содержащего бор природного происхождения, выбранного из группы, состоящей из улексита, пробертита, кернита и их смесей;

введения материала, содержащего бор, в предварительно нагретую до температуры от 426,7°С до 537,8°С печь;

нагревания материала, содержащего бор, при температуре между 426,7°C и 537,8°C в течение промежутка времени, находящегося в пределах от 5 мин до 120 мин с получением высушенного борсодержащего материала;

удаления материала, содержащего бор, из печи и охлаждения его до комнатной температуры, при этом содержание бора в полученном материале выше более чем на 10 вес.% по сравнению с исходным материалом природного происхождения.

2. Способ по п.1, отличающийся тем, что он дополнительно включает стадию уменьшения размера частиц материала, содержащего бор, до размера частиц в пределах от 0,1 мкм до 200 мкм до введения материала, содержащего бор, в печь.

3. Способ по п.2, отличающийся тем, что размер частиц материала, содержащего бор, уменьшают до размера частиц в пределах от 0,5 мкм до 160 мкм.

4. Способ по п.2, отличающийся тем, что размер частиц материала, содержащего бор, уменьшают с применением мельницы, выбранной из группы, состоящей из валковых мельниц, шаровых мельниц, режущих мельниц, струйных мельниц, вибрационных мельниц и воздушных классификаторов - мельниц.

5. Способ по п.1, отличающийся тем, что материал, содержащий бор, контактирует в печи со смесью газов, включающей двуокись углерода, кислород, азот или их комбинацию.

6. Способ по п.1, отличающийся тем, что стадию нагревания осуществляют при введении материала, содержащего бор, в печь, которая предварительно нагрета до температуры 426,7°C до 537,8°C и завершают ее по истечении времени от 5 до 30 минут, когда высушенный борсодержащий материал имеет увеличенное количество бора, находящееся в пределах от 20% до 40%, и/или уменьшенное время сшивания, определенное методом Vortex Closure Test, составляющее от 35% до 95% по сравнению с временем сшивания исходного материала, или увеличенное время сшивания, составляющее от 45% до 90% по сравнению с временем сшивания исходного материала.

7. Способ по п.1, отличающийся тем, что печь представляет собой печь роторного типа.

8. Способ по п.1, отличающийся тем, что материал, содержащий бор, нагревают в печи при температуре, находящейся в пределах от 510°C до 532°C±5-10°C.

9. Способ по п.1, отличающийся тем, что материал, содержащий бор, нагревают в печи при температуре, находящейся в пределах от 515°C до 532°С±5-10°C.

10. Способ по п.1, отличающийся тем, что сушку материала, содержащего бор, в печи осуществляют в течение промежутка времени, находящегося в пределах от 5 мин до 60 мин.

11. Продукт, содержащий бор, для получения жидкости для осуществления разрыва подземных формаций, полученный способом по п.1, причем продукт характеризуется

(i) увеличенным содержанием бора, доступного для сшивания, находящимся в пределах от 20% до 40% и/или

(ii) уменьшенным временем сшивания, определенным по методу Vortex Closure Test, которое составляет от 35% до 95% в расчете на время сшивания с применением исходного материала, или

(iii) увеличенным временем сшивания, составляющим от 45% до 90% по сравнению с временем сшивания исходного материала.

12. Продукт по п.11, отличающийся тем, что представляет собой улексит.

13. Продукт по п.11, отличающийся тем, что представляет собой колеманит.

14. Жидкость для осуществления разрыва подземных формаций, включающая:

(а) водную смесь гидратированной галактоманнановой смолы и

(б) сшивающий агент, содержащий материал, содержащий бор, полученный в соответствии со способом по п.1, при этом продукт, содержащий бор, характеризуется

(i) увеличенным содержанием бора, доступного для сшивания, находящимся в пределах от 20% до 40% и/или

(ii) уменьшенным временем сшивания, определенным по методу Vortex Closure Test, которое составляет от 35% до 95% в расчете на время сшивания с применением исходного материала, или

(iii) увеличенным временем сшивания, составляющим от 45% до 90% по сравнению с временем сшивания исходного материала.

15. Жидкость для осуществления разрыва подземных формаций по п.14, отличающаяся тем, что гидратированная галактоманнановая смола выбрана из группы, включающей гуаровую смолу, гидроксипропилированную гуаровую смолу и карбоксиметилгидроксипропилированную гуаровую смолу.

16. Жидкость для осуществления разрыва подземных формаций, полученная способом, включающим стадии:

(а) обеспечения водной смеси гидратированной галактоманнановой смолы;

(б) добавления к водной смеси сшивающего агента для сшивания гидратированной галактоманнановой смолы при условиях, существующих в подземной формации, при этом сшивающий агент представляет собой раствор, включающий материал, содержащий бор, полученный способом по п.1 и характеризующийся повышенным содержанием бора, доступного для проведения сшивания, находящимся в пределах от 20% до 40%, и/или характеризуется уменьшенным временем сшивания, определенным по методу Vortex Closure Test, которое составляет от примерно 35% до примерно 95% в расчете на время сшивания с применением исходного материала, или увеличенным временем сшивания, составляющим от 45% до 90% по сравнению с временем сшивания исходного материала;

(в) нагнетания водной смеси гидратированной галактоманнановой смолы и сшивающего агента в подземную формацию через скважину при давлениях разрыва; и

(г) сшивания гидратированной галактоманнановой смолы ионами бората, выделяющимися из сшивающего агента при условиях, существующих в подземной формации.

17. Жидкость для осуществления разрыва подземных формаций по п.16, отличающаяся тем, что гидратированная галактоманнановая смола представляет собой гуаровую смолу.

18. Жидкость для осуществления разрыва подземных формаций по п.16, отличающаяся тем, что гидратированная галактоманнановая смола представляет собой гидроксипропилированную гуаровую смолу.

| ERIC R.H., TOPKAYA Y.A., Laboratory - scale calcination parameters of colemanite concentrate, Pyrometallurgy 87, The Institution of Mining and Metallurgy, London, 1987; | |||

| КАСАТКИН А.Г., Основные процессы и аппараты химической технологии, Государственное научно-техническое издательство химической литературы, Москва, 1950, с.747-761 | |||

| Мельница | 1989 |

|

SU1662685A1 |

Авторы

Даты

2014-06-10—Публикация

2008-09-24—Подача