Изобретение относится к способу укладывания смотанной в рулоны металлической ленты на первую и вторую опорные точки устройства и к самому устройству, например, в форме погрузчика рулонов.

При производстве традиционных горячекатаных полос существует тенденция производить материалы с высокой прочностью и большой толщиной ленты. Данные ленты применяют для изготовления стальных труб, а также для поверхностей износа. Если данные материалы сматывают, в рулоне остается остаточное напряжение, которое стремится снова размотать (открыть) конец ленты. Если предел для остаточного напряжения превышен, то рулон, уложенный на погрузчик рулонов не по центру, может самостоятельно подбрасываться от погрузчика или резко раскрываться (эффект часовой пружины).

Согласно уровню техники известны различные устройства и способы, которые предназначены для стабильного опирания и перемещения намотанных материалов с высоким остаточным напряжением.

В WO/2006/111259 обсуждается стационарное устройство для отбора образцов из рулонов металла, в котором рулон в стабильном положении держится на основном валике с помощью по меньшей мере одного прижимного валика, при этом обычно неподвижный второй основной валик может подниматься от наружной поверхности рулона для того, чтобы можно было получить подходящую свободную длину ленты для отбора образцов. Прижимные валики при этом отстоят более чем на 90° от неподвижного валика. Далее, данная заявка относится к устройству и способу отбора образцов из рулонов металла.

В неопубликованной патентной заявке DE 102009060257.7 предлагается опирание рулонов металла, а также разгрузка рулонов из наматывающего устройства, в котором рулон удерживается на по меньшей мере 3 опорных точках. Здесь предлагаются две разъезжающиеся опоры для принятия рулонов различных диаметров. Недостатком данного решения является то, что всегда имеются три опорные точки, независимо от того, являются ли они необходимыми для стабильного опирания рулонов металла в конкретном случае или нет. Три опорные точки требуют в случае рулонов металла без высокого остаточного напряжения излишне большого места.

В JP 6047438 A раскрывается погрузчик рулонов с двумя опорными точками для укладывания рулонов металла. Опорные точки расположены так, что они могут регулироваться по высоте на погрузчике, но относительно друг друга установлены неподвижно. Обе опорные точки выполнены в форме роликов, которые могут приводиться в действие мотором и цепным приводом.

Исходя из упомянутого уровня техники, в основе данного изобретения лежит задача усовершенствовать способ и устройство для укладывания рулонов металла на две опорные точки в том отношении, чтобы рулоны металла могли более надежно опираться.

Данную задачу решают с помощью заявляемого в п.1 формулы изобретения способа. Данный способ отличается следующими этапами: проверка и определение, лежит ли или будет ли лежать рулон металла в стабильном положении равновесия на обеих, позиционированных в исходном положении относительно друг друга опорных точках; если да: изменение относительного положения обеих опорных точек относительно друг друга таким образом, чтобы рулон металла лежал или укладывался по меньшей мере приближенно в стабильном положении равновесия на опорные точки, и укладывание рулона металла на эти обе опорные точки с измененным относительным положением относительно друг друга, если только это уже не произошло при проверке положения равновесия.

Понятие «нестабильное положение равновесия» обозначает в рамках данного изобретения то, что имеются различные риски или неустойчивость, которые при манипуляциях с рулонами металла, в частности при укладывании рулонов металла, могут вызывать высокое остаточное напряжение. По причине высокого остаточного напряжения на погрузчике рулон металла может находиться не по центру, и вследствие эффекта часовой пружины рулон может самостоятельно раскручиваться. Тогда существует опасность того, что рулон подскочит и упадет с подъемника. Все эти эффекты представляют собой нестабильное положение равновесия рулонов металла в контексте данного описания.

Вклад данного изобретения основан на том, что выявлены возможности, как можно обнаружить подобные проблемные рулоны металла, чтобы затем при необходимости провести надлежащие мероприятия для того, чтобы обеспечить надежное укладывание таких рулонов металла на две опорные точки. Конкретно, в данном изобретении предусмотрено, чтобы в случае обнаружения проблемных рулонов металла можно было изменять относительное положение обеих опорных точек относительно друг друга таким образом, чтобы обеспечить по меньшей мере приблизительно стабильное положение равновесия рулона металла на опорных точках. Заявленное мероприятие, заключающееся в изменении относительного положения обеих опорных точек относительно друг друга, происходит только в том случае, если перед этим было установлено, что укладыванию подлежит проблемный рулон металла с высоким остаточным напряжением. В противном случае обе опорные точки остаются неизмененными в исходном положении относительно друг друга.

Проверка упомянутых проблемных свойств рулонов металла может происходить либо если рулон металла уже лежит на обеих опорных точках, либо, чисто условно, если рулон металла мог бы там лежать. По этой причине в п.1 формулы изобретения говорится «… лежит или мог бы лежать». Конкретное понимание данного аспекта следует из последующего обсуждения примеров осуществления.

Согласно первому примеру осуществления этап проверки и определения положения равновесия включает следующие стадии:

проверка, выполняется ли следующее условие: диаметр рулона металла меньше предельной величины диаметра, и толщина рулона металла больше предельной величины толщины, и прочность материала рулона металла больше предельной величины прочности; и

предположение об определении, что рулон металла будет лежать в неустойчивом положении равновесия на обеих, позиционированных в исходном положении относительно друг друга опорных точках, если условие выполняется.

Данная первая возможность проверки происходит предпочтительно только путем оценки упомянутых критериев ленты металла и рулона металла. Рулон металла для проведения проверки не должен фактически укладываться на обе опорные точки. Не нужно производить трудоемкие измерения самих рулонов металла или опорных точек. Критерии для типичных обрабатываемых материалов вносят в таблицу. Тогда данные критерии для отдельных рулонов металла быстро доступны для рабочих на месте. Нестабильное положение равновесия для случая, если бы рулон металла был уложен на опорные точки, прогнозируется. Поэтому упомянутое определение нестабильного положения равновесия в данном примере осуществления только имитируется в рамках допущений, или предположений, или прогнозирования.

Предпочтительно предельная величина диаметра задана 2200 мм, предельная величина толщины задана 5 мм и предельная величина прочности, в частности прочность при растяжении в горячем состоянии материала, задана 250*106 Н/м2

Проверяемое в случае первой возможности проверки нестабильного положения равновесия условие может дополнительно включать следующие критерии, а именно, чтобы температура рулонов металла при укладывании была меньше заданной предельной величины температуры, а предел текучести при повышенных температурах материала ленты металла был больше заданной предельной величины предела текучести. Условие может быть выполнено только тогда, когда все критерии, даже дополнительные, выполняются. Преимущество этого состоит в том, что прогнозируемое в данном случае определение нестабильного положения равновесия более надежно и тем самым стабильно.

Предпочтительно для дополнительных критериев предельная величина температуры задана 600°C и предельная величина предела текучести задана 250*106 Н/м2.

Наряду с первой возможностью существует вторая возможность проверки и определения положения равновесия. Эта вторая возможность включает следующие этапы: укладывание рулона металла на обе опорные точки, когда они позиционированы в исходном положении относительно друг друга; опускание перпендикуляра от середины рулона металла вниз до опорных точек; проверка, попадает ли перпендикуляр посередине между обеими опорными точками; и определение, что рулон металла лежит на обеих опорных точках в нестабильном положении равновесия, если перпендикуляр не попадает по меньшей мере с заданным предельным отклонением перпендикуляра в середину между обеими опорными точками. Преимущество данной второй возможности состоит в том, что ее можно осуществить без дорогого и сложного оборудования, в случае необходимости также рабочими на месте.

Предельное отклонение перпендикуляра может быть установлено, например, +/-10% диаметра рулона металла по отношению к середине между опорными точками.

Наряду с первой и второй возможностями существует третья возможность проверки и определения положения равновесия. Эта третья возможность включает следующие этапы: укладывание рулона металла на обе опорные точки, когда они позиционированы в исходном положении относительно друг друга; измерение воспринимаемой первой опорной точкой силовой нагрузки, сравнение измеренной силовой нагрузки с общим весом рулона металла; и определение, что рулон металла лежит на обеих опорных точках в нестабильном положении равновесия, если измеренная силовая нагрузка на первую опорную точку отклоняется на более чем заданное предельное значение допуска нагрузки от половины общего веса рулона металла. Для осуществления этой третьей возможности нуждаются, несмотря на необходимость контрольного устройства с интегрированным устройством для обработки данных для сравнения веса, в устройстве для измерения силы только у одной из двух опорных точек.

Наряду с первой, второй и третьей возможностями существует четвертая возможность проверки и определения положения равновесия. Эта четвертая возможность включает следующие этапы: укладывание рулона металла на обе опорные точки, когда они позиционированы в исходном положении относительно друг друга; измерение воспринимаемой первой и второй опорными точками силовой нагрузки, когда рулон металла лежит на обеих опорных точках; сравнение измеренных силовых нагрузок друг с другом; и определение, что рулон металла лежит на обеих опорных точках в нестабильном положении равновесия, если измеренные силовые нагрузки на каждую опорную точку отклоняются более чем на заданное предельное значение допуска нагрузки друг от друга.

Предельное значение допуска нагрузки для одной опорной точки для третьей и четвертой возможностей предпочтительно задано +/-25%, более предпочтительно +/-10% или еще более предпочтительно +/-5% от веса рулона металла.

Обычно применяют только одну из указанных четырех возможностей для проверки и определения положения равновесия, так как эти возможности являются альтернативами. Конечно, можно также применять несколько возможностей к одному рулону металла.

Предпочтительно обе опорные точки в исходном положении расположены на одинаковой высоте друг около друга.

Этап изменения положения обеих опорных точек относительно друг друга может происходить посредством изменения горизонтального и/или вертикального расстояния между обеими опорными точками. Все мероприятия по изменению относительного положения опорных точек всегда имеют своей целью стабилизацию и обеспечение сохранности укладываемых рулонов металла.

При изменении относительного положения опорную точку с первоначально более низкой силовой нагрузкой относительно опорной точки с первоначально более высокой силовой нагрузкой опускают настолько, чтобы по меньшей мере приблизительно достичь стабильного положения равновесия. Наоборот, опорную точку с первоначально более высокой силовой нагрузкой относительно опорной точки с первоначально более низкой силовой нагрузкой соответственно необходимо поднять для того, чтобы достичь стабильного положения равновесия.

Горизонтальное расстояние между обеими опорными точками можно увеличивать до тех пор, пока не будет по меньшей мере приблизительно достигнуто стабильное положение равновесия. Однако при этом горизонтальное расстояние необходимо выбирать всегда меньшее, чем диаметр рулона металла, для того, чтобы избежать проваливания рулона металла между обеими опорными точками.

Для обычных размеров рулонов металла горизонтальное расстояние между обеими опорными точками после изменения расстояния должно находиться в области от 300 до 1200 мм, предпочтительно между 650 и 1200 мм.

Во время или после изменения относительного положения обеих опорных точек относительно друг друга предпочтительно следует проверить по меньшей мере приблизительно наличие/достижение состояния стабильного равновесия. Наличие стабильного состояния равновесия подтверждается тогда, когда вес рулона металла после изменения положения по меньшей мере в пределах заданного предельного значения допуска нагрузки равномерно распределен на обе опорные точки, или когда после изменения положения перпендикуляр попадает в середину между обеими опорными точкам или по меньшей мере находится в пределах заданного предельного значения допуска перпендикуляра.

В случае устройства речь может идти о погрузчике рулонов или другом, также неподвижном, устройстве для укладки рулонов металла.

Способ может осуществляться вручную или автоматически.

Далее, упомянутую выше задачу решают с помощью способа согласно п.19 формулы изобретения, устройства согласно п.23 формулы изобретения и погрузчика рулонов согласно п.43 формулы изобретения. Преимущества данных решений соответствуют, если речь идет о тех же самых признаках или комбинации признаков, упомянутым выше преимуществам.

Важно, что данное изобретение не ограничивается определенными комбинациями/конфигурациями описанных способов для проверки положения равновесия и для изменения положений опорных точек относительно друг друга. Более того, считаются раскрываемыми все комбинации/конфигурации, если они технически осуществимы/совместимы и рационально применимы.

Другие предпочтительные варианты осуществления данного изобретения являются объектами зависимых пунктов формулы изобретения.

Всего к описанию прилагаются три фигуры, при этом

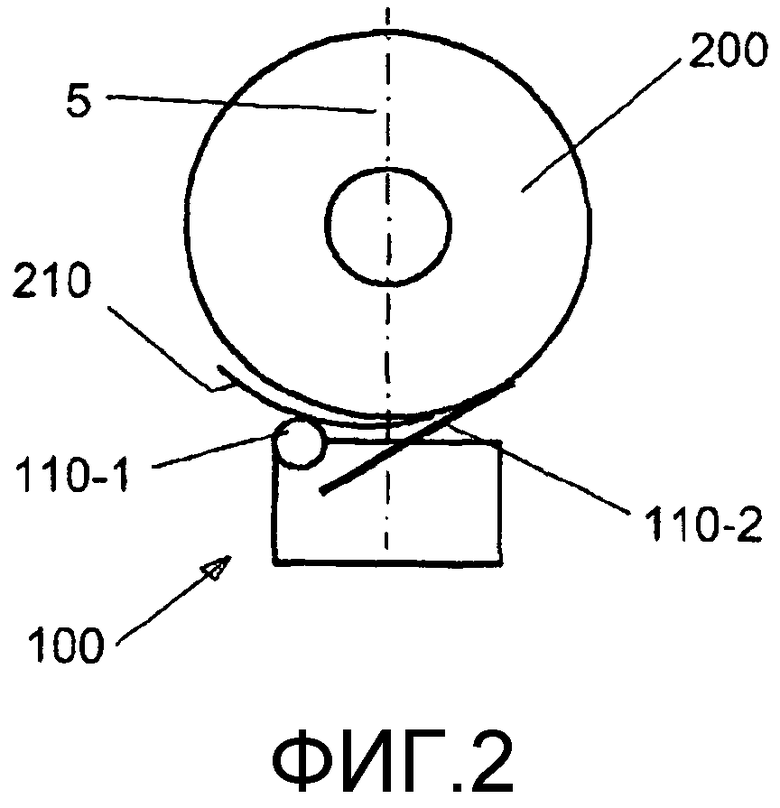

на фиг.1 представлен первый пример осуществления данного изобретения с изменением вертикального расстояния между обеими опорными точками;

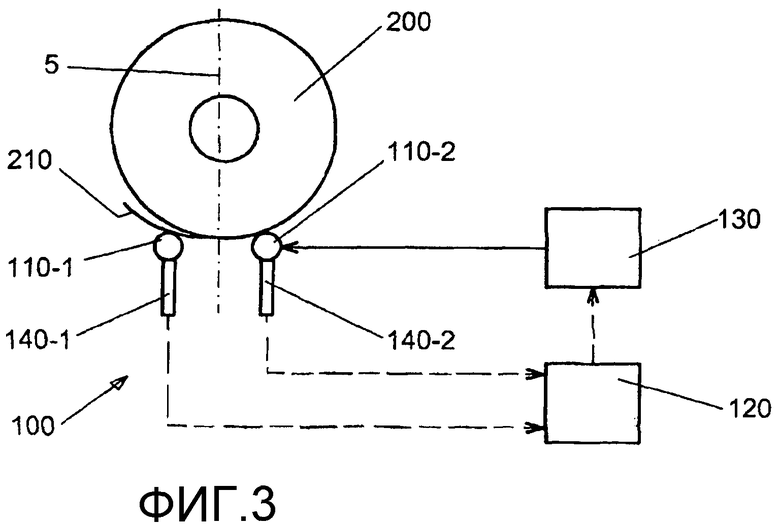

на фиг.2 представлен второй пример осуществления данного изобретения с различной конструкцией опорных точек; и

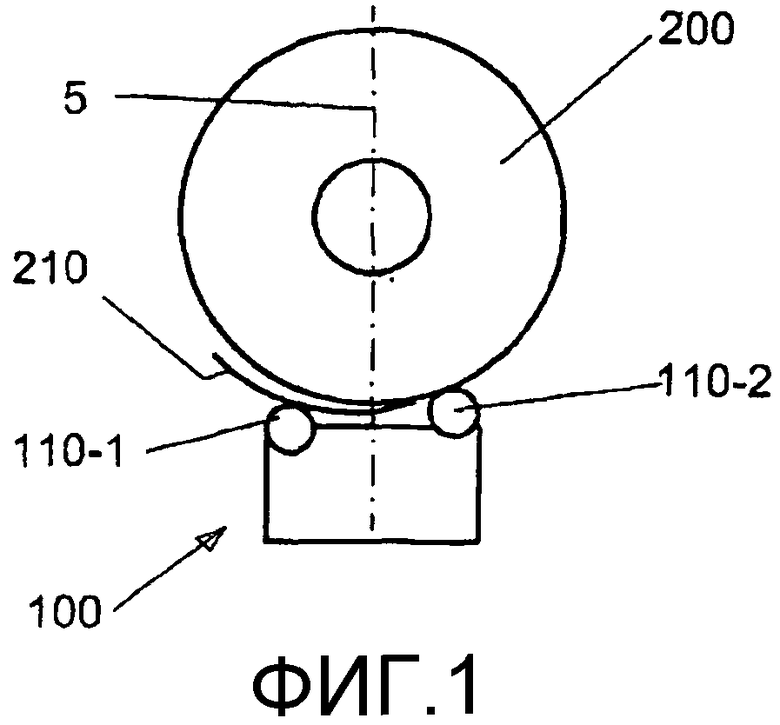

на фиг.3 представлен третий пример осуществления данного изобретения с изменением горизонтального расстояния между обеими опорными точками в сочетании с измерением силы для проверки стабильности или, соответственно, нестабильности положения равновесия.

Далее, изобретение подробно описано со ссылками на упомянутые фигуры. На всех фигурах одинаковые технические признаки обозначены одинаковыми позициями.

На фиг.1 представлен первый пример осуществления данного изобретения, при этом устройство 100 имеет две опорные точки 110-1 и 110-2 в форме предпочтительно вращающихся роликов. Рулон 200 металла таким образом лежит на роликах, чтобы конец 210 ленты удерживался весом рулона 200 металла.

Уже предварительно рулон 200 металла был уложен на опорные точки 110-1 и 110-2, согласно данному изобретению было определено, что данный рулон металла по причине его геометрических и технологических свойств имеет высокое остаточное напряжение и поэтому может вызывать проблемы, в частности, нестабильное положение на обеих опорных точках, если они останутся в своем обычном исходном положении, при котором они расположены на одинаковой высоте относительно друг друга.

Согласно данному изобретению нестабильным положение равновесия следует считать, если диаметр рулона металла меньше предельной величины диаметра, например 2200 мм, и толщина ленты металла больше предельной величины толщины, например 5 мм, и прочность материала ленты металла больше предельной величины прочности, например 250*106 Н/м2. Еще большая вероятность нестабильного положения равновесия существует тогда, когда дополнительно температура рулонов металла, при которой рулон металла укладывают на обе опорные точки, меньше заданной предельной величины температуры, например 600°C, а предел текучести при повышенных температурах материала ленты металла больше заданной предельной величины предела текучести, например, 250*106 Н/м2. Вероятность возникновения нестабильности и сил нестабильности растет тем больше, чем больше превышение или, соответственно, недостижение указанных предельных величин. Соответственно, должно быть произведено большее изменение положения обеих опорных точек относительно друг друга для того, чтобы, несмотря на обнаруженную ситуацию риска, обеспечить стабильное опирание.

В представленном на фиг.1 первом примере осуществления в качестве меры противодействия изменяют вертикальное расстояние между первой опорной точкой 110-1 и второй опорной точкой 110-2 относительно исходного положения, при котором обе опорные точки расположены на одинаковой высоте. Можно видеть, что на фиг.1 левая опорная точка 110-1 опущена относительно правой опорной точки 110-2. Вследствие этого перпендикуляр 5, исходящий из середины рулона металла, попадает в середину между обеими опорными точками 110-1 и 110-2. Благодаря принятым мерам по изменению вертикального расстояния между обеими опорными точками рулон 200 металла укладывают по центру между обеими опорными точками; вместе с этим достигается желаемое стабильное положение равновесия.

На фиг.2 представлен второй пример осуществления данного изобретения, который отличается от представленного на фиг.1 первого примера осуществления только тем, что вторая опорная точка 110-2 выполнена не в форме ролика, а в форме поворачиваемого щитка. Щиток может быть выполнен с постоянным или изменяющимся наклоном. Принципиально, опорные точки могут быть присоединены к устройству с помощью системы качающихся рычагов или регулируемых клиньев. Опорные точки представляют собой регулируемый элемент, которым обычно управляют электрическим или гидравлическим способом посредством управляющего устройства 130; см. фиг.3.

На фиг.2 можно видеть, что точка контакта, в которой щиток 110-2 касается внешнего периметра рулона 200 металла, находится выше, чем точка контакта между левой опорной точкой 110-1 и концом 210 ленты. Поэтому также в примере осуществления согласно фиг.2 достигают стабильного равновесия с помощью изменения вертикального расстояния между обеими опорными точками или, соответственно, между их точками контакта с рулоном 200 металла.

На фиг.3 представлен третий пример осуществления данного изобретения, в котором обе опорные точки 110-1 и 110-2 расположены на одинаковой высоте друг относительно друга. Однако может изменяться горизонтальное расстояние между обеими опорными точками 110-1 и 110-2. Согласно данному изобретению после мер по определению нестабильности рулона 200 металла опорные точки устанавливают таким образом, что достигается желаемое стабильное положение равновесия.

В представленном на фиг.3 варианте установления стабильного положения равновесия заранее предусмотрены два устройства 140-1 и 140-2 для измерения силы для того, чтобы определять доли веса рулона 200 металла, нагружающего согласованные опорные точки 110-1 и 110-2. Устройства 140-1 и 140-2 для измерения силы передают измеренные значения силы в виде электронных сигналов на контрольное устройство 120, которое может сравнивать измеренные доли силы с общим весом рулона 200 металла. Если измеренные силовые нагрузки на каждую опорную точку отклоняются друг от друга или от половины веса рулона 200 металла больше, чем на заданное предельное значение допуска нагрузки, контрольное устройство определяет риск нестабильного положения равновесия. Контрольное устройство 120 передает данную информацию предпочтительно в количественной форме на управляющее устройство 130, которое на основании этого по меньшей мере одну из двух опорных точек 110-1, 110-2 регулирует таким образом, что ее положение относительно другой опорной точки изменяется подходящим способом. В представленном на фиг.3 примере осуществления подходящий способ изменения состоит в том, что горизонтальное расстояние a между обеими опорными точками 110-1, 110-2 увеличивается до достижения стабильного положения равновесия с достаточной точностью.

Альтернативно к представленной на фиг.1 возможности опускания перпендикуляра для определения стабильного положения равновесия можно также проверять положение равновесия с помощью анализа сигналов устройства для измерения силы. Стабильное положение равновесия достигается тогда, когда обе опорные точки 110-1 и 110-2 нагружены одинаковыми долями веса рулона 200 металла.

Вес рулона металла пропорционален его диаметру. Поэтому в упомянутой выше первой возможности проверки и определения положения равновесия альтернативно или дополнительно к сравнению диаметра рулона металла с предельной величиной диаметра можно производить сравнение веса рулона с предельной величиной веса рулона. Тогда в рамках упомянутого условия наряду с другими упомянутыми критериями вес соответствующего рулона металла должен быть меньше предельной величины рулона металла, чтобы в целом выполнялось условие высокого остаточного напряжения. Предельная величина находится в области 30 т. Этот критерий сравнения веса действителен для всех заявляемых способов и устройств.

Проверка и определение положения равновесия могут происходить не только для отдельных рулонов, но и для группы рулонов. Для группы рулонов проверку необходимо проводить только один раз, если она состоит из рулонов с по существу одинаковыми геометрическими, физическими и технологическими свойствами.

Изобретение относится к производству проката. Способ укладки смотанной в рулон (200) металлической ленты на первую и вторую опорные точки (110-1; 110-2) включает следующие этапы: проверка и определение, лежит ли или будет лежать рулон металлической ленты в нестабильном положении равновесия на обеих опорных точках, позиционированных в исходном положении относительно друг друга, в случае нестабильного положения равновесия рулона осуществление изменения относительного положения обеих опорных точек относительно друг друга таким образом, чтобы рулон лежал или мог бы лежать на обеих опорных точках по меньшей мере приблизительно в стабильном положении равновесия, и укладывание рулона на обе опорные точки с измененным относительным положением их относительно друг друга, если такое укладывание рулона не произошло при проверке его положения равновесия. Технический результат заключается в исключении нестабильного положения равновесия при укладке рулона на опорные точки. 4 н. и 40 з.п. ф-лы, 3 ил.

1. Способ укладки смотанной в рулон металлической ленты на первую и вторую опорные точки, включающий следующие этапы: проверка и определение, лежит ли или будет лежать рулон металлической ленты в нестабильном положении равновесия на обеих опорных точках, позиционированных в исходном положении относительно друг друга, в случае нестабильного положения равновесия рулона осуществление изменения относительного положения обеих опорных точек относительно друг друга таким образом, чтобы рулон лежал или мог бы лежать на обеих опорных точках, по меньшей мере, приблизительно в стабильном положении равновесия, и укладывание рулона на обе опорные точки с измененным относительным положением их относительно друг друга, если такое укладывание рулона не произошло при проверке его положения равновесия.

2. Способ по п.1, отличающийся тем, что этап проверки и определения положения равновесия включает следующие стадии: проверка выполнения следующего условия: диаметр рулона меньше предельной величины диаметра и толщина металлической ленты больше предельной величины ее толщины, и прочность материала металлической ленты больше предельной величины прочности, и предположение об определении, что рулон будет лежать в нестабильном положении равновесия на обеих опорных точках, позиционированных в исходном положении относительно друг друга при выполнении данного условия.

3. Способ по п.2, отличающийся тем, что предельная величина диаметра рулона задана 2200 мм, предельная величина толщины ленты в рулоне задана 5 мм и предельная величина прочности, в частности прочности при растяжении в горячем состоянии материала, задана 250*106 Н/м2.

4. Способ по п.2 или 3, отличающийся тем, что упомянутое условие включает следующие дополнительные критерии: температура рулона меньше заданной предельной величины температуры и предел текучести при повышенных температурах материала металлической ленты больше заданного предельной величины предела текучести и предположение об определении, что рулон будет лежать в нестабильном положении равновесия на обеих опорных точках, позиционированных в исходном положении относительно друг друга, при выполнении дополнительных критериев.

5. Способ по п.4, отличающийся тем, что предельную величину температуры задают 600°С и предельную величину предела текучести задают 250*106 Н/м2.

6. Способ по п.1, отличающийся тем, что этап проверки и определения положения равновесия включает следующие стадии: укладывание рулона на обе опорные точки, когда они позиционированы в исходном положении относительно друг друга, опускание перпендикуляра из середины рулона вниз к опорным точкам, проверка попадания перпендикуляра в середину между обеими опорными точками и определение, что рулон лежит в нестабильном положении равновесия на обеих опорных точках, если перпендикуляр не попадает, по меньшей мере, с заданным предельным значением допуска перпендикуляра в середину между обеими опорными точками.

7. Способ по п.6, отличающийся тем, что предельное значение допуска перпендикуляра составляет +/-10% диаметра рулона относительно середины между опорными точками.

8. Способ по п.1, отличающийся тем, что этап проверки и определения положения равновесия включает следующие стадии: укладывание рулона на обе опорные точки, когда они позиционированы в исходном положении относительно друг друга, измерение воздействующей на первую опорную точку силовой нагрузки, когда рулон лежит на обеих опорных точках, сравнение измеренной силовой нагрузки с общим весом рулона и определение, что рулон лежит в нестабильном положении равновесия на обеих опорных точках, если измеренная силовая нагрузка на первую опорную точку отклоняется более чем на заданное предельное значение допуска нагрузки от половины общего веса рулона.

9. Способ по п.1, отличающийся тем, что этап проверки и определения положения равновесия включает следующие стадии: укладывание рулона на обе опорные точки, когда они позиционированы в исходном положении относительно друг друга, измерение воздействующих на первую и вторую опорные точки силовых нагрузок, когда рулон лежит на обеих опорных точках, сравнение измеренных силовых нагрузок друг с другом и определение, что рулон лежит на обеих опорных точках в нестабильном положении равновесия, если измеренные силовые нагрузки на каждую опорную точку отличаются друг от друга более чем на заданное предельное значение допуска нагрузки.

10. Способ по п.8 или 9, отличающийся тем, что предельное значение допуска нагрузки для одной из опорных точек задано предпочтительно +/-25%, более предпочтительно +/-10% или еще более предпочтительно +/-5% от веса рулона.

11. Способ по п.1, отличающийся тем, что обе опорные точки в исходном положении расположены на одинаковой высоте друг около друга.

12. Способ по п.1, отличающийся тем, что этап изменения относительного положения обеих опорных точек друг относительно друга включает следующее: изменение горизонтального и/или вертикального расстояния между обеими опорными точками.

13. Способ по п.12, отличающийся тем, что опорную точку с первоначально более низкой силовой нагрузкой по сравнению с опорной точкой с первоначально более высокой силовой нагрузкой опускают или поднимают настолько, чтобы, по меньшей мере, приблизительно достигалось стабильное положение равновесия.

14. Способ по п.12 или 13, отличающийся тем, что горизонтальное расстояние между обеими опорными точками увеличивают настолько, чтобы, по меньшей мере, приблизительно достигалось стабильное положение равновесия, однако при этом горизонтальное расстояние всегда выбирают меньше, чем диаметр рулона.

15. Способ по п.14, отличающийся тем, что горизонтальное расстояние между обеими опорными точками после изменения находится в области от 650 до 1200 мм.

16. Способ по п.1, отличающийся тем, что во время или после изменения относительного положения обеих опорных точек относительно друг друга проверяют, по меньшей мере, приближенное наличие состояния стабильного равновесия и наличие стабильного равновесия определяют, если вес рулона после изменения положения поровну распределен, по меньшей мере, в пределах заданного предельного значения допуска нагрузки между обеими опорными точками, или когда после изменения положения перпендикуляр попадает в середину между обеими опорными точками или находится, по меньшей мере, в пределах заданного предельного значения допуска перпендикуляра.

17. Способ по п.1, отличающийся тем, что смотанную в рулон ленту укладывают на опорные точки посредством погрузчика рулонов.

18. Способ по п.1, отличающийся тем, что этапы способа могут осуществляться в ручном режиме или автоматически.

19. Способ укладки смотанной в рулон металлической ленты на первую и вторую опорные точки погрузчика рулонов, отличающийся следующими этапами: проверка, выполняется ли следующее условие: диаметр рулона металлической ленты меньше заданной предельной величины диаметра, толщина металлической ленты больше заданной предельной величины толщины и прочность материала металлической ленты больше заданной предельной величины прочности, при выполнении этого условия предположение об определении, что рулон будет лежать в нестабильном положении равновесия на обеих, позиционированных в исходном положении относительно друг друга опорных точках, изменение горизонтального и/или вертикального расстояния между обеими опорными точками по сравнению с их исходным положением таким образом, чтобы рулон мог лежать в стабильном положении равновесия на обеих опорных точках и укладывание рулона на обе опорные точки с измененным относительным положением относительно друг друга, если такое укладывание рулона не произошло до этого времени.

20. Способ по п.19, отличающийся тем, что во время или после изменения относительного положения обеих опорных точек относительно друг друга проверяют, распределен ли поровну вес рулона на обе опорные точки.

21. Способ по п.19 или 20, отличающийся тем, что горизонтальное расстояние между обеими опорными точками после изменения находится в области от 400 до 1200 мм.

22. Устройство для укладки смотанной в рулон металлической ленты на опорные точки, содержащее первую и вторую опорные точки, отличающееся тем, что по меньшей мере первая опорная точка расположена на устройстве с возможностью изменения своего положения относительно второй опорной точки, контрольное устройство для проверки и определения, лежит ли или будет ли лежать рулон в стабильном положении равновесия на обеих опорных точках и предусмотрено управляющее устройство для изменения относительного положения обеих опорных точек относительно друг друга, если определено нестабильное положение равновесия таким образом, чтобы рулон мог лежать, по меньшей мере, приблизительно в стабильном положении равновесия на обеих опорных точках.

23. Устройство по п.22, отличающееся тем, что контрольное устройство выполнено с возможностью проверки выполнения следующих условий: диаметр рулона металлической ленты меньше предельной величины диаметра, толщина ленты больше предельной величины толщины, прочность материала металлической ленты больше предельной величины прочности и, если данное условие выполнено, с возможностью прогнозирования определения, что рулон металла будет лежать на обеих опорных точках, позиционированных в исходном положении относительно друг друга, в нестабильном положении равновесия.

24. Устройство по п.23, отличающееся тем, что предельная величина диаметра задана 2200 мм, предельная величина толщины задана 5 мм и предельная величина прочности, в частности прочности при растяжении в горячем состоянии материала, задана 250*106 Н/м2.

25. Устройство по п.23 или 24, отличающееся тем, что контрольное устройство выполнено с возможностью проверки следующих дополнительных критериев условия: меньше ли температура рулона заданной предельной величины температуры, больше ли предел текучести при повышенных температурах материала ленты заданной предельной величины предела текучести, и с возможностью определения того, что рулон будет лежать в нестабильном положении равновесия на обеих опорных точках, позиционированных в исходном положении относительно друг друга, предположительно, когда выполнены упомянутые дополнительные критерии.

26. Устройство по п.25, отличающееся тем, что предельная величина температуры задана 600°С, предельная величина предела текучести задана 250*106 Н/м2.

27. Устройство по п.22, отличающееся тем, что контрольное устройство выполнено с возможностью осуществления следующих этапов, когда рулон лежит на обеих, позиционированных в исходном положении относительно друг друга опорных точках: опускание перпендикуляра из середины рулона вниз к опорным точкам, проверку, попадает ли перпендикуляр в середину между обеими опорными точками и определение, что рулон лежит в нестабильном положении равновесия на обеих опорных точках, если перпендикуляр не попадает, по меньшей мере, с заданным предельным значением допуска перпендикуляра в середину между обеими опорными точками.

28. Устройство по п.27, отличающееся тем, что предельное значение допуска перпендикуляра составляет +/-10% диаметра рулона металла по отношению к середине между опорными точками.

29. Устройство по п.22, отличающееся тем, что оно содержит устройство для измерения силы, воздействующей на первую опорную точку силовой нагрузки, когда рулон металла лежит на обеих опорных точках, и контрольное устройство выполнено с возможностью сравнения измеренной силовой нагрузки с общим весом рулона и определения, что рулон лежит на обеих опорных точках в нестабильном положении равновесия, если измеренная силовая нагрузка на первую опорную точку отклоняется более чем на заданное предельное значение допуска нагрузки от половины общего веса рулона.

30. Устройство по п.22, отличающееся тем, что оно содержит два устройства для измерения силы, воздействующих на первую и вторую опорные точки силовых нагрузок, когда рулон лежит на обеих опорных точках, и контрольное устройство выполнено с возможностью сравнения измеренных силовых нагрузок друг с другом и определения, что рулон лежит на обеих опорных точках в нестабильном положении равновесия, если измеренные силовые нагрузки на каждую опорную точку отклоняются друг от друга более чем на заданное предельное значение допуска нагрузки.

31. Устройство по п.29 или 30, отличающееся тем, что предельное значение допуска нагрузки для одной из опорных точек задано предпочтительно +/-25%, более предпочтительно +/-10% или еще более предпочтительно +/-5% от веса рулона.

32. Устройство по п.22, отличающееся тем, что контрольное устройство выполнено с возможностью во время или после изменения относительного положения обеих опорных точек относительно друг друга проверки, по меньшей мере, приблизительного наличия состояния стабильного равновесия и определения наличия состояния стабильного равновесия, если вес рулона после изменения положения поровну распределен на обе опорные точки, по меньшей мере, в пределах заданного предела допуска нагрузки или если после изменения положения перпендикуляр попадает в середину между обеими опорными точками или, по меньшей мере, находится в пределах заданного предельного значения допуска перпендикуляра.

33. Устройство по п.22, отличающееся тем, что обе опорные точки в исходном положении расположены на одинаковой высоте рядом друг с другом.

34. Устройство по п.22, отличающееся тем, что управляющее устройство выполнено с возможностью изменения относительного положения обеих опорных точек относительно друг друга посредством изменения горизонтального и/или вертикального расстояния между обеими опорными точками.

35. Устройство по п.34, отличающееся тем, что управляющее устройство выполнено с возможностью опускания или подъема опорную точку с первоначально более низкой силовой нагрузкой относительно опорной точки с первоначально более высокой силовой нагрузкой до тех пор, пока не будет, по меньшей мере, приблизительно достигнуто стабильное положение равновесия.

36. Устройство по п.34 или 35, отличающееся тем, что управляющее устройство выполнено с возможностью увеличения горизонтального расстояния между обеими опорными точками до тех пор, пока не будет, по меньшей мере, приблизительно достигнуто стабильное положение равновесия, при этом горизонтальное расстояние всегда выбрано меньшим, чем диаметр рулона.

37. Устройство по п.36, отличающееся тем, что горизонтальное расстояние между обеими опорными точками после его изменения находится в области от 650 до 1200 мм.

38. Устройство по п.22, отличающееся тем, что первая опорная точка выполнена в форме ролика или поворачиваемого щитка.

39. Устройство по п.22, отличающееся тем, что вторая опорная точка выполнена в форме ролика или поворачиваемого щитка.

40. Устройство по п.22, отличающееся тем, что рулон, когда лежит на опорных точках устройства, ничем не связан.

41. Устройство по п.22, отличающееся тем, что оно представляет собой погрузчик рулонов.

42. Погрузчик рулонов с первой и второй опорными точками для укладки смотанной в рулон металлической ленты на эти обе опорные точки, таким образом, чтобы конец ленты металла удерживался весом рулона металла, отличающийся тем, что по меньшей мере первая опорная точка выполнена с возможностью изменения своего горизонтального и/или вертикального расстояния до второй опорной точки, при этом содержит контрольное устройство для проверки выполнения следующих условий: диаметр ленты меньше заданной предельной величины диаметра, толщина ленты больше заданной предельной величины толщины, прочность материала металлической ленты больше заданной предельной величины прочности, и для прогноза определения, что рулон будет лежать в нестабильном положении равновесия на обеих опорных точках, позиционированных в исходном положении относительно друг друга, если условие выполнено и содержит управляющее устройство для изменения горизонтального и/или вертикального расстояния между обеими опорными точками, если указанное условие выполнено, таким образом, чтобы рулон мог лежать на обеих опорных точках в стабильном положении равновесия.

43. Погрузчик рулонов по п.42, отличающийся тем, что контрольное устройство выполнено с возможностью проверки во время или после изменения относительного положения обеих опорных точек относительно друг друга, распределен ли вес рулона металла поровну на обе опорные точки.

44. Погрузчик рулонов по п.42 или 43, отличающийся тем, что горизонтальное расстояние между обеими опорными точками после изменения находится в области от 400 до 1200 мм.

| Силос для хранения сыпучих материалов | 1976 |

|

SU647438A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ РУЛОНОВ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ НА ПОДДОНАХ | 2006 |

|

RU2372264C2 |

| JP 2010005631 A, 14.01.2010 | |||

| KR 20030026479 A, 03.04.2003 | |||

Авторы

Даты

2014-06-10—Публикация

2011-03-14—Подача