Область техники, к которой относится изобретение

Изобретение относится к электрическому управлению подъемными кранами сверхбольшой грузоподъемности, в частности к подъемным кранам с множеством точек подвеса, обеспечивающим сцепление с грузом по всей его длине и предназначенным для изготовления морских платформ.

Уровень техники

В настоящее время электрические синхронизирующие устройства подъемных механизмов управляют самое большее четырьмя точками подвеса, при этом грузы являются однородными, а стальной трос наматывается на барабан отдельными слоями. Способ управления достаточно прост. Четыре подъемных устройства могут использовать одни и те же опорные сигналы скорости, гарантирующие синхронизированное управление скоростью четырех подъемных устройств. Между тем, для определения любой выходящей за допустимое отклонение высоты точек подвеса четырех подъемных устройств используют внешний датчик положения. В случае превышения допустимого отклонения механизм, выходящий за допустимое отклонение, получит дополнительное указание, чтобы синхронизировать скорость и положение четырех подъемных устройств. Однако такой простой механизм регулирования не может гарантировать устойчивый подъем крупногабаритного оборудования, которое должно быть поднято мостовым краном сверхбольшой грузоподъемности с множеством точек подвеса с учетом требований подъема морских платформ или других крупногабаритных агрегатов. В настоящее время в мире не существует таких подъемных кранов с таким способом подъема. Каких-либо рекомендаций для проектирования электрической системы управления подобных подъемных кранов также не существует. Устройство с множеством точек подвеса является не просто дополнением подъемного механизма. Из-за неравномерного распределения нагрузки двигатели развивают разную мощность и скорости подъемных механизмов не синхронизированы. Стальные тросы наматывающих барабанов в подъемных устройствах наматываются в несколько слоев. Скорость вращения одного и того же двигателя соответствует разной линейной скорости в каждом слое наматывающих барабанов. На стальные тросы действуют разные тянущие усилия. В случае нерационального распределения усилий некоторые двигатели работают в режиме холостого хода, а некоторые перегружены, что вызывает нестабильную работу устройства. Статически неопределимая система с множеством точек подвеса для объединенного подъема и транспортировки груза должна содержать множество подъемных устройств. Управление распределением усилий в ней является намного более сложным, чем управление четырьмя точками подвеса. Ее устойчивость и синхронизация чрезвычайно важны. Если не решить эти проблемы, то процесс подъема будет сопровождаться огромным риском.

Раскрытие изобретения

Задачей изобретения является разработка способа электрического управления подъемным краном сверхбольшой грузоподъемности с множеством точек подвеса, обеспечивающего устойчивость системы, стабильность и гибкость подъема.

Способ электрического управления подъемным краном с множеством точек подвеса, включает в себя следующие этапы:

а) подготовительный этап, на котором выбирают участвующий в нем подъемный механизм и проверяют, нормально ли работает система распределения высокого/низкого напряжения, главная система привода и система управления, а затем в главный компьютер вводят расчетный вес груза, который будет служить эталонным весом на этапе зависания;

б) этап предварительного натяжения троса, на котором управляют крутящим моментом подъемного электродвигателя, а произведение суммы общего веса «крюковой подвески для каждой точки подвеса и механических приспособлений» и веса «стальных тросов» и соответствующего коэффициента задают инвертору в качестве заданного крутящего момента, причем вступающие затем в действие электродвигатели работают совместно на низкой скорости с заданным крутящим моментом, при этом, когда обнаруживается, что скорость двигателя равна нулю, а датчик веса достиг установленного значения крутящего момента, предварительное натяжение заканчивают, причем, когда двигатель поддерживает заданный крутящий момент, выполняют торможение механическим тормозом, а после того как все участвующие в работе двигатели прекращают предварительное натяжение, запоминают координаты высоты участвующих в работе подъемных механизмов и используют в качестве координатной плоскости в процессе выравнивания на этапе зависания;

в) этап зависания, на котором управляют скоростью подъемных электродвигателей посредством ограничения крутящего момента электродвигателя с помощью контроллера, который задает расчетную нагрузку каждому электродвигателю, производят пуск подъемного механизма, при этом совместно работающие двигатели постепенно поднимают груз, в этот момент инвертору задают скорость вращения и линейную скорость стального троса, а корректировку положения и заданного усилия отключают, после выравнивания груза определяют заданное тянущее усилие для каждой точки, затем датчик веса передает данные о тянущем усилии участвующих в подъеме механизмов контроллеру, причем контроллер вычисляет положение центра масс груза, который будет использован на этапе совместного подъема, и после выравнивания положения груза и определения порядка заданного тянущего усилия кран переводят на этап совместного подъема, в этот момент производят запоминание системы координат и заданного тянущего усилия каждого подъемного механизма для использования на этапе совместного подъема.

г) этап совместного подъема, на котором управляют скоростью каждого подъемного механизма, при этом ограничение крутящего момента двигателя является таким же, как и на этапе зависания, затем задают с помощью инвертора скорость вращения и линейную скорость стального троса, а если сформированная точками подвеса координатная плоскость оказывается не параллельна плоскости, запомненной на этапе зависания, и превышает допустимые значения, то положение корректируют, при этом, если тянущее усилие подъемного механизма оказывается ниже нижнего предела заданного тянущего усилия или выше его верхнего предела, система корректирует заданное усилие, сохраняя суммарное тянущее усилие для каждой группы неизменным, и на основе гистерезисного сравнения корректирует положение и заданное усилие; при этом устойчивый подъем осуществляют после того, как плоскости станут параллельными и тянущее усилие в каждой точке подвеса будет находиться в пределах заданной области.

На этапе б) вес стального троса рассчитывают с учетом высоты точки зацепления и удельного веса стального троса, при этом коэффициент учитывает число слоев стального троса на наматывающем барабане, то есть фактический радиус наматывающего барабана.

Этап б) включает в себя также этап, на котором в случае возникновения аварийной ситуации, например при отсутствии натяжения троса или его выхода из паза в процессе предварительного натяжения, имеется возможность незамедлительного перехода на ручное управление для переустановки, при этом осуществляет немедленное торможение механическим тормозом.

На этапе в) в случае если нагрузка превышает грузоподъемность мостового крана или точки подвеса распределены нерационально и нагрузка любого подъемного механизма превышает максимальную грузоподъемность, с которой он может справиться, то груз не будет поднят или не будет поднят полностью, в этом случае груз опускают и проверяют, соответствует ли полная нагрузка эталонному весу, полученному на подготовительном этапе; в случае большого расхождения проверяют датчик веса и снова вычисляют нагрузку или меняют положение монтажных проушин.

Если система обнаруживает, что полученная на этапе зависания координатная плоскость не параллельна плоскости, полученной при предварительном натяжении стальных тросов, осуществляют выравнивание груза, для этого сначала выбирают первую точку равновесия, а именно, в процессе выравнивания останавливают подъемный механизм, берут разницу между текущими координатами точки и координатами, полученными на этапе предварительного натяжения, в качестве критерия для выравнивания, измеряют для других точек разницу между текущими координатами и координатами, полученными в процессе предварительного натяжения, среди которых точка равновесия является обычно самой высокой точкой координат, при этом положение других точек регулируют клинообразно, причем другие точки, отличные от точек равновесия, регулируются автоматически и в этот момент заданная в инверторе скорость равна нулю, и задействуют дополнительную опорную точку для корректировки положения груза, а корректировку заданного усилия отключают.

На этапе г) полная скорость является предельной скоростью электродвигателя, а поднятием и опусканием груза можно управлять вручную, используя бесступенчатое регулирование в диапазоне 1:10.

На этапе г) система использует корректировку положения в качестве первой дополнительной опорной точки и корректировку заданной силы в качестве второй дополнительной опорной точки, и в случае большого расхождения, которое на основе дополнительных опорных точек полностью автоматически скорректировать нельзя, оператор может выполнить корректировку вручную.

На этапе г), когда подъемные механизмы работают совместно, датчик веса посылает сигналы тревоги главному контроллеру после того, как тянущее усилие какого-либо подъемного механизма превысит 110% от номинального тянущего усилия, и все участвующие в работе механизмы затормаживают.

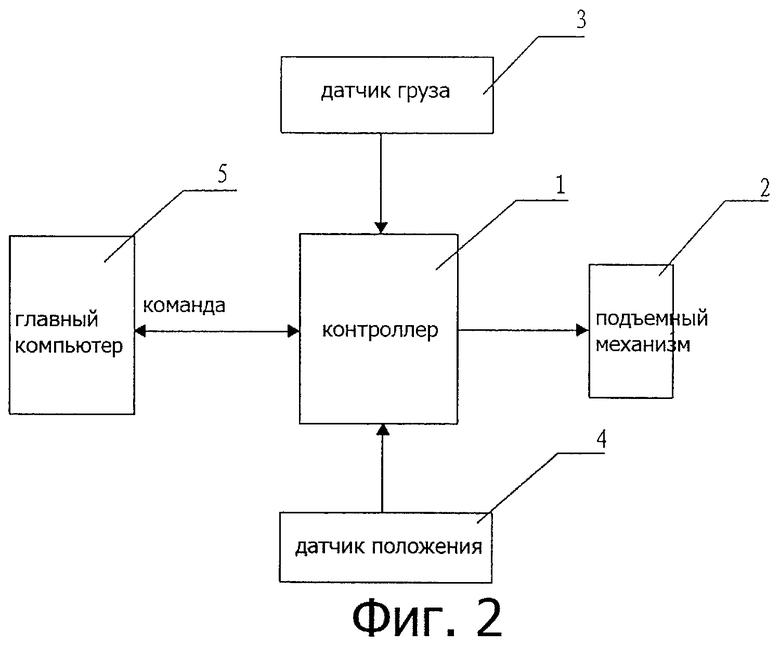

Электрический механизм управления для подъемных кранов с множеством точек подвеса содержит подъемный механизм, оборудованный конвертором, инвертором, модулем дистанционной передачи данных и двигателем, контроллер, датчик нагрузки, датчик положения и главный компьютер. Контроллер отвечает за поддержание связи с главным компьютером, получение команд управления, возвращение данных, управление работой подъемных механизмов и получение сигналов обратной связи от датчика. Датчики нагрузки и положения передают информацию о весе груза и высоте подъема подъемных механизмов контроллеру через отдельный модуль дистанционной передачи данных и регулируют работу подъемных механизмов после обработки информации контроллером.

Контроллер, датчик и подъемный механизм связаны шиной модуля дистанционной передачи данных. Контроллер представляет собой логически программируемый контроллер, датчик нагрузки - датчик веса, а датчик положения - кодовый датчик.

Таким образом, в электрической системе управления подъемным краном большой грузоподъемности с множеством точек подвеса согласно изобретению применено несколько передовых технологий, средств обнаружения и способов управления, которые превосходно решают задачи синхронного управления подъемными кранами с множеством точек подвеса большой грузоподъемности и с многослойной намоткой троса. Изобретение может соответствовать специальным требованиям и иметь значительные экономические и социальные преимущества.

Краткое описание чертежей

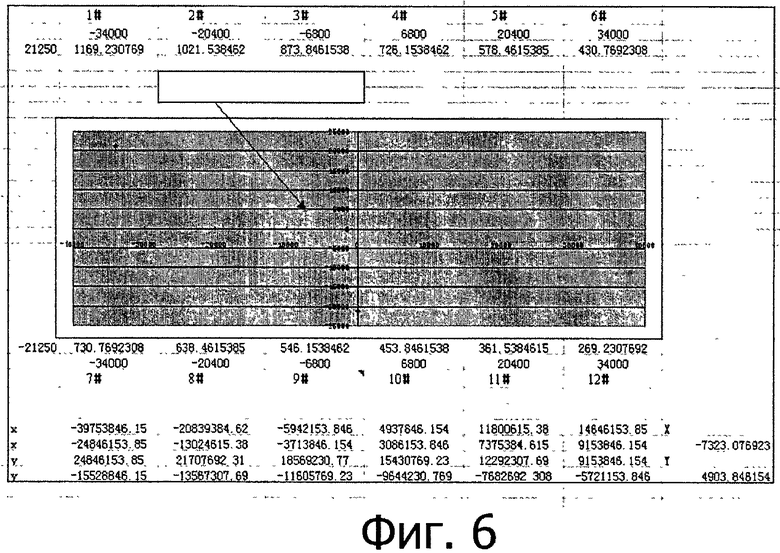

На фиг.1 показана схема электрического управления согласно изобретению;

на фиг.2 - коммутационная схема согласно изобретению;

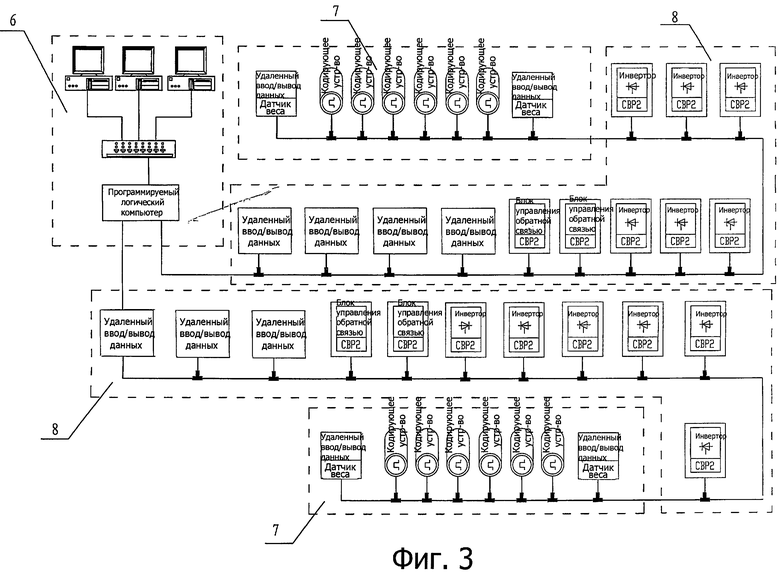

на фиг.3 - схема электрических соединений устройств в информационной сети для реализации изобретения;

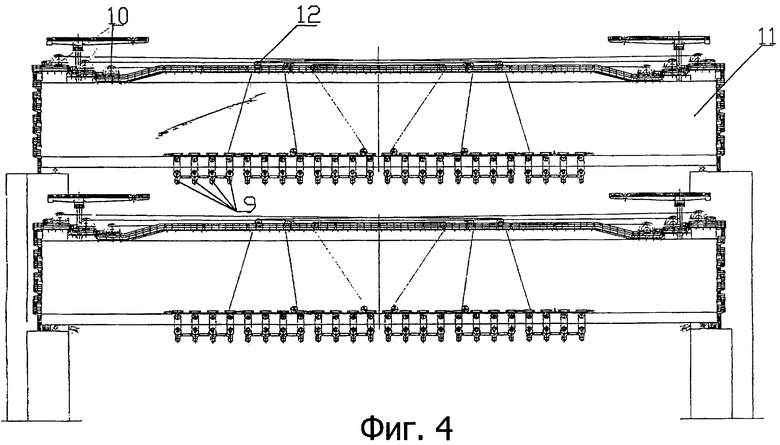

на фиг.4 - схема конструкции подъемного крана с множеством точек подвеса;

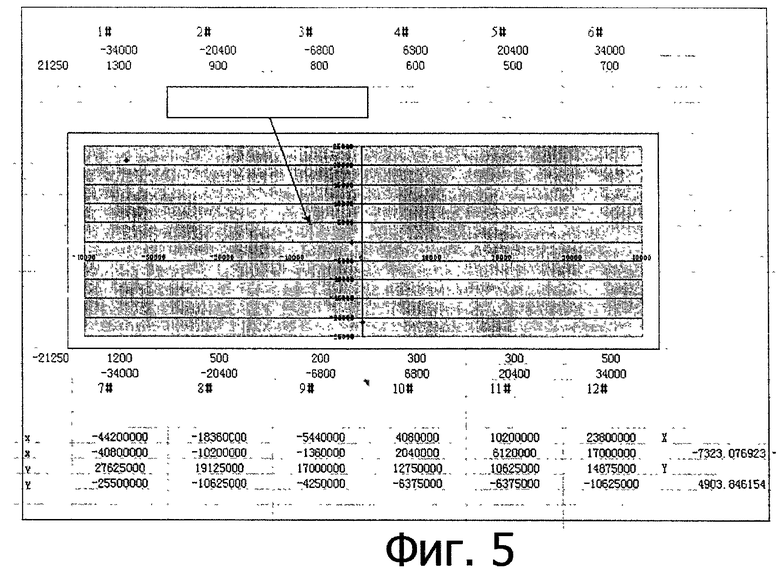

на фиг.5 - диаграмма для автоматического вычисления центра масс;

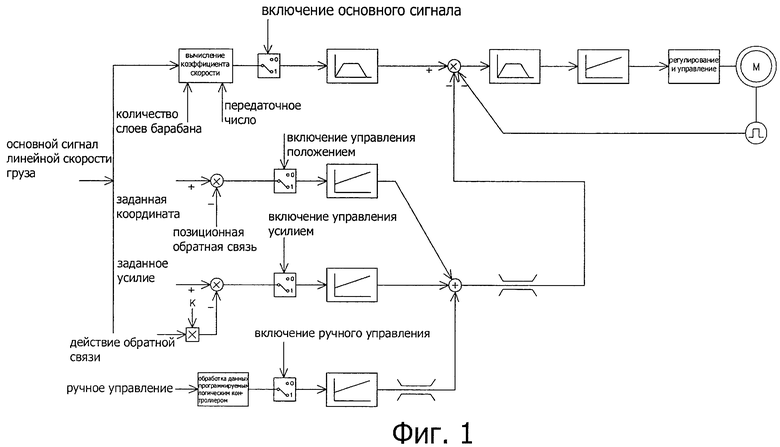

на фиг.6 - диаграмма автоматического распределения базовой силы натяжения в каждой точке подвеса.

Список обозначений

1. Контроллер

2. Подъемный механизм

3. Датчик нагрузки

4. Датчик положения

5. Главный компьютер

6. Блок управления

7. Узел считывания данных

8. Исполнительное устройство

9. Точки подвеса

10. Подъемное устройство

11. Главная балка

12. Направляющий блок

Осуществление изобретения

Как показано на фиг.4, для подъемного крана сверхбольшой грузоподъемности с множеством точек подвеса необходима специальная механическая конструкция, чтобы соответствовать требованиям специального применения, например подъему частей морских платформ и других больших грузов неправильной формы. А именно, подъемный механизм содержит множество подъемных устройств. Главная балка 11 имеет до 24 точек 9 подвеса, которые приводятся в действие шестью подъемными устройствами 10. Система управления подъемного крана особенно важна для обеспечения безопасности и устойчивости подъема. Электрическая система подъемного крана сверхбольшой грузоподъемности с множеством точек подвеса содержит систему распределения высокого/низкого напряжения, систему управления приводом подъемного механизма, систему управления программируемым логическим контроллером, устройство приема сигналов и систему безопасности, вспомогательные системы освещения, передачи сигналов, вентиляции и обогрева, систему пожаротушения и промышленную телевизионную систему наблюдения, систему телесвязи, систему защиты от грозовых разрядов и систему заземления. Как показано на фиг.1-3, для осуществления подъема и управления используют, главным образом, подъемный механизм 2, оборудованный конвертером, инвертором, модулем дистанционной передачи данных и двигателями, кроме того, используют контроллер 1, датчик 3 нагрузки, датчик 4 положения и главный компьютер 5. Контроллер отвечает за поддержание связи с главным компьютером, получение команд управления, обратную передачу данных, управление работой подъемных механизмов и получение сигналов обратной связи от датчиков. Датчики нагрузки и положения передают информацию о рабочей нагрузке и высоте подъема контроллеру через отдельный модуль дистанционной передачи данных. После обработки информации контроллером работа подъемных механизмов будет отрегулирована. При этом контроллер находится в блоке 6 управления; узел 7 считывания данных содержит датчики, а подъемный механизм приводится в действие исполнительным устройством 8. Все указанные выше устройства содержат модули дистанционной передачи данных, которые связаны с помощью шины дистанционной передачи данных. Контроллер представляет собой программируемый логический контроллер. Датчик нагрузки на подъемном кране представляет собой датчик веса, установленный ниже направляющего блока 12. Датчик положения представляет собой кодовый датчик, установленный на двигателе.

Предпочтительно в системе управления для точного управления скоростью и крутящим моментом каждого двигателя используют реверсивную многоскоростную систему регулирования скорости, работающую от переменного тока. Параллельно действуют нескольких устройств обратной связи, регулирующие потребление электроэнергии электродвигателями большой мощности и обеспечивающие энергосбережение. Мощный высокопроизводительный программируемый логический контроллер является центральной частью системы управления и выполняет функции централизованного распределенного управления, объединяя интегрированный промышленный Интернет и технологию полевой шины для устойчивого и быстрого сбора и обработки данных.

Способ управления включает подготовительный этап, этап предварительного натяжения троса, этап зависания и этап совместного подъема.

1. На подготовительном этапе выбирают участвующий в нем подъемный механизм и проверяют, нормально ли работают система распределения высокого/низкого напряжения, главная система привода и система управления, а затем в главный компьютер 5 станции управления 6 вводят расчетный вес груза, который будет служить эталонным весом на этапе зависания. Далее, после команды от оператора приступают к этапу предварительного натяжения.

2. На этапе предварительного натяжения троса регулируют крутящий момент подъемного электродвигателя. Произведение суммы полного веса "крюковой подвески для каждой точки подвеса и механических приспособлений" и веса "стальных тросов" и соответствующего коэффициента задают инвертору в качестве заданного крутящего момента. Вес стального троса вычисляют с учетом высоты точки зацепления и удельного веса стального троса. Упомянутый коэффициент учитывает число слоев стального троса на наматывающем барабане, то есть фактический радиус наматывающего барабана. Когда ручка занимает положение «Подъем», вступающие в действие электродвигатели работают совместно на низкой скорости с заданным крутящим моментом. Когда обнаруживается, что скорость двигателя равна нулю, а датчик веса достиг установленного значения крутящего момента, предварительное натяжение заканчивают. Когда двигатель поддерживает заданный крутящий момент, выполняет торможение механический тормоз. После этого все участвующие в работе двигатели прекращают предварительное натяжение, и ручку перемещают обратно в положение «Ноль». Нажатием кнопки «Окончание предварительного натяжения» на главном компьютере вводят кран в режим зависания. В этот момент запоминают координаты высоты участвующих в работе подъемных механизмов и используют в качестве координатной плоскости при выравнивании на этапе зависания. В случае возникновения аварийной ситуации, когда стальной трос оказывается ненатянутым или выходит из паза в процессе предварительного натяжения, необходимо немедленно переместить ручку в положение «Ноль» и механический тормоз осуществит немедленное торможение.

3. На этапе зависания управляют скоростью подъемных электродвигателей посредством ограничения крутящего момента электродвигателя с помощью контроллера, который задает расчетную нагрузку каждому электродвигателю, то есть 1,5% от крутящего момента электродвигателя для максимального числа слоев стальных тросов. Перемещают ручку в положение «Подъем». Совместно работающие двигатели постепенно поднимают груз. В этот момент устанавливают скорость двигателей, составляющую 50% от номинальной скорости, то есть соответствующую половине нормальной скорости. В этот момент инвертору задают скорость путем введения в него скорости, вычисленной на основе линейной скорости стального троса. Корректировку положения и заданного усилия отключают. Если нагрузка превышает грузоподъемность мостового крана, или точки подвеса распределены нерационально, или нагрузка любого подъемного механизма превышает максимальную грузоподъемность, с которой он может справиться, груз не будет поднят или не будет поднят полностью. В этом случае груз опускают и снова вычисляют нагрузку или меняют положение монтажных проушин. Если груз поднят плавно и полностью потерял опору, то проверяют, соответствует ли вес нагрузки весу, оцененному на подготовительном этапе. В случае большого отклонения проверяют датчик веса и заново вычисляют вес нагрузки. Если система обнаруживает, что координатная плоскость в процессе зависания не параллельна плоскости, полученной на этапе предварительного натяжения стальных тросов, положение груза должно быть выравнено. Выбирают первую точку равновесия. А именно, останавливают подъемный механизм в процессе выравнивания и берут разницу между текущими координатами точки и полученными на этапе предварительного натяжения в качестве критерия выравнивания, для других точек вычисляют разницу между текущими координатами и координатами, полученными на этапе предварительного натяжения. Точка равновесия обычно является самой высокой точкой координат. Другие точки регулируются таким же клиновидным способом. Затем нажимают на кнопку «Автоматическое выравнивание» на верхнем компьютере и перемещают ручку в положение «Подъем». Другие точки, кроме точек равновесия, автоматически выравниваются. В этот момент инвертору задают опорную скорость, равную нулю, включают дополнительное задание коррекции положения, а коррекцию тянущего усилия отключают. После выравнивания груза определяют заданное тяговое усилие в каждой точке. Прежде всего, датчик веса передаст информацию программируемому логическому контроллеру о тянущем усилии механизмов, участвующих в подъеме. Программируемый логический контроллер вычислит положение центра масс груза, а затем заданное тяговое усилие в каждой точке подвеса.

На фиг.5 показано автоматическое вычисление центра масс грузов, а на фиг.6 показано рациональное распределение тянущего усилия в каждой точке подвеса. На этапе зависания датчик тянущего усилия каждой точки подвеса измеряет фактическое тянущее усилие груза в горизонтальном положении, как показано на фиг.6. Система управления автоматически вычисляет положение центра масс грузов на основании фактических измерений и автоматически распределяет заданное тянущее усилие для каждой точки подвеса в соответствии с арифметической последовательностью (См. распределение тянущего усилия), которая может гарантировать более рациональное распределение тянущего усилия в каждой точке подвеса в процессе подъема и может эффективно предотвращать опрокидывание. При нажатии кнопки «Окончание зависания» переходят к этапу совместного подъема. В этот момент координаты и заданное тянущее усилие каждого работающего механизма запоминаются системой и используются на этапе совместного подъема.

4. На этапе совместного подъема управляют скоростью каждого подъемного механизма. Скорость двигателя устанавливают на 100% с помощью шины. Когда ограничение крутящего момента двигателя является таким же, как и на этапе зависания, с помощью ручки можно выполнить подъем и опускание груза, бесступенчато регулируя скорость в диапазоне 1:10. В этот момент задают скорость путем ее ввода в инвертор после проведения вычисления скорости на основе линейной скорости стального троса. Если координатная плоскость, сформированная по точкам вручную, оказывается не параллельной плоскости, запомненной на этапе зависания, и превышает допустимые значения, то положение корректируют. Когда сила натяжения подъемного механизма оказывается ниже 80% или выше 120% от заданного тянущего усилия, система корректирует заданное усилие, сохраняя суммарное тянущее усилие для каждой группы неизменной. Положение и заданное тянущее усилие корректируют с помощью гистерезисного сравнения для предотвращения колебаний в системе. Система принимает проверку положения как первую дополнительную точку отсчета и проверку заданного усилия как вторую дополнительную точку отсчета. В случае большого расхождения, которое на основе дополнительных опорных точек полностью автоматически скорректировать нельзя, оператор может выполнить корректировку вручную. Если же тянущее усилие подъемного механизма превышает 110% от номинального тянущего усилия при совместной работе подъемных механизмов, датчик веса посылает сигналы тревоги программируемому логическому контроллеру и останавливает все механизмы, которые могут возобновить работу только после того, как ошибка будет устранена. Следует отметить, что стальные тросы наматывающих барабанов в системе подъема наматываются в несколько слоев. Скорость вращения одного и того же двигателя соответствует разной линейной скорости каждого слоя наматывающих барабанов. Система управления подает разные опорные сигналы скорости конвертеру для разных слоев, основанные на расчетах и данных, полученных от внешних измерительных устройств, гарантирующих соответствующую линейную скорость стальных тросов для каждого подъемного механизма.

Система также имеет вспомогательное управление: каждый подъемный механизм имеет синхронное управление скоростью, и осуществляется управление скоростью каждого подъемного электродвигателя, которая является главным параметром, контролируемым измерительными устройствами в процессе объединенного подъема и синхронного управления скоростью. Стальные тросы наматывающих барабанов в подъемном устройстве наматываются в несколько слоев. Скорость вращения двигателя соответствует разной линейной скорости в каждом слое подъемного механизма. Система управления посылает конвертеру различные опорные сигналы скорости для разных слоев, основанные на расчетах и данных, полученных от внешних измерительных устройств, гарантирующих соответствующую линейную скорость стальных тросов для каждого подъемного механизма.

Управление грузами в горизонтальной плоскости введено как дополнительное средство управления. На основании сигналов смещения, подаваемых кодирующим устройством датчика положения, система управления измеряет соответствующие отклонения положения точек подвеса в процессе подъема. Если сформированная точками подвеса координатная плоскость оказывается непараллельной плоскости, запомненной на этапе зависания, и превышает допустимое значение, положение корректируют так, чтобы груз в процессе подъема сохранял по существу горизонтальное положение.

Система управления имеет различные средства управления, которые осуществляют управление различными способами, и полностью автоматически осуществляет сбор данных и вычисления, принимая функциональные решения и корректируя данные. Таким образом, система управления является высокоавтоматизированной и интеллектуальной.

Выше описан предпочтительный вариант осуществления изобретения, который не является ограничивающим. Любые эквивалентные замены или модификации в пределах технических возможностей согласно изобретению, выполненные каким-либо специалистом в данной области техники на основе концепции этого изобретения, должны быть защищены этим изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХБАЛОЧНЫЙ ПОДЪЕМНЫЙ КРАН С МНОЖЕСТВОМ ТОЧЕК ПОДВЕСА | 2007 |

|

RU2442743C2 |

| КРАН | 2017 |

|

RU2734966C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДЪЕМНЫМ КРАНОМ | 2012 |

|

RU2574047C2 |

| БЕЗОПЕРАТОРНЫЙ ГРУЗОПОДЪЕМНЫЙ КРАН С АВТОМАТИЧЕСКИМ УСТРОЙСТВОМ РАСЦЕПЛЕНИЯ И ЗАЦЕПЛЕНИЯ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2020 |

|

RU2798626C1 |

| Способ экспериментального определения жесткости канатного подвеса для кранов мостового типа | 2022 |

|

RU2803775C1 |

| ПОДВЕСНАЯ СИСТЕМА ЛЕТАТЕЛЬНОГО АППАРАТА СО СТАБИЛИЗАЦИЕЙ СОЗДАЮЩЕГО ТЯГУ УСТРОЙСТВА | 2020 |

|

RU2796698C1 |

| КРАН И СПОСОБ УПРАВЛЕНИЯ ТАКИМ КРАНОМ | 2017 |

|

RU2728315C2 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ГРУЗА ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2000 |

|

RU2174090C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ НАГРУЗОК ДЛЯ ГРУЗОПОДЪЕМНЫХ АГРЕГАТОВ | 2001 |

|

RU2274599C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КРАНА | 2008 |

|

RU2438964C2 |

Изобретение относится к электрическому управлению подъемными кранами с множеством точек подвеса, обеспечивающие сцепление с грузом по всей его длине. Способ управления подъемным краном включает этапы: а) подготовительный этап, на котором выбирают участвующий в нем подъемный механизм и проверяют работоспособность систем: высокого и низкого напряжения, приводов и управления, а также вводят в компьютер вес груза; б) этап предварительного натяжения троса, на котором управляют крутящим моментом подъемного электродвигателя. Когда скорость двигателя равна нулю, а датчик веса достиг установленного значения, то предварительное натяжение прекращают; в) этап зависания, на котором управляют скоростью подъемных электродвигателей посредством ограничения крутящего момента контроллером. Производят пуск подъемного механизма. Вычисляют центр масс и запоминают тянущее усилие каждого подъемного механизма; г) этап совместного подъема, на котором управляют скоростью каждого подъемного механизма. Задают скорость вращения и линейную скорость троса, корректируют положение и усилие и осуществляют устойчивый подъем. Решение направлено на повышение эффективности управления краном. 7 з.п ф-лы, 8 ил.

1. Способ электрического управления подъемным краном с множеством точек подвеса, включающий:

а) подготовительный этап, на котором выбирают участвующий в нем подъемный механизм и проверяют, нормально ли работает система распределения высокого/низкого напряжения, главная система привода и система управления, а затем в главный компьютер вводят расчетный вес груза, который будет служить эталонным весом на этапе зависания;

б) этап предварительного натяжения троса, на котором управляют крутящим моментом подъемного электродвигателя, а произведение суммы полного веса «крюковой подвески для каждой точки подвеса и механических приспособлений» и веса «стальных тросов» и соответствующего коэффициента задают инвертору в качестве заданного крутящего момента, причем вступающие затем в действие электродвигатели работают совместно на низкой скорости с заданным крутящим моментом, при этом, когда обнаруживается, что скорость двигателя равна нулю, а датчик веса достиг установленного значения крутящего момента, предварительное натяжение заканчивают, причем, когда двигатель поддерживает заданный крутящий момент, механический тормоз выполняет торможение, а после того, как все участвующие в работе двигатели прекращают предварительное натяжение, запоминают координаты высоты участвующих в работе подъемных механизмов и используют в качестве координатной плоскости в процессе выравнивания на этапе зависания;

в) этап зависания, на котором управляют скоростью подъемных электродвигателей посредством ограничения крутящего момента электродвигателя с помощью контроллера, который задает расчетную нагрузку каждому электродвигателю, производят пуск подъемного механизма, при этом совместно работающие двигатели постепенно поднимают груз, в этот момент инвертору задают скорость вращения и линейную скорость стального троса, а корректировку положения и заданного усилия отключают, после выравнивания груза определяют заданное тянущее усилие для каждой точки, затем датчик веса передает данные о тянущем усилии участвующих в подъеме механизмов контроллеру, причем контроллер вычисляет положение центра масс груза, который будет использован на этапе объединенного подъема, и после выравнивания положения груза и определения порядка заданного тянущего усилия кран переводят на этап совместного подъема и в этот момент производят запоминание системы координат и заданного тянущего усилия каждого подъемного механизма для использования на этапе совместного подъема;

г) этап совместного подъема, на котором управляют скоростью каждого подъемного механизма, при этом ограничение крутящего момента двигателя является таким же, как и на этапе зависания, затем задают с помощью инвертора скорость вращения и линейную скорость стального троса, а если сформированная точками подвеса координатная плоскость оказывается не параллельна плоскости, запомненной на этапе зависания, и превышает допустимые значения, то положение корректируют, при этом, если тянущее усилие подъемного механизма оказывается ниже нижнего предела заданного тянущего усилия или выше его верхнего предела, система корректирует заданное усилие, сохраняя суммарное тянущее усилие для каждой группы неизменной, и на основе гистерезисного сравнения корректирует положение и заданное усилие; осуществляют устойчивый подъем после того, как плоскости станут параллельными и тянущее усилие в каждой точке подвеса будет находиться в пределах заданной области.

2. Способ по п.1, в котором на этапе б) вес стального троса рассчитывают с учетом высоты точки зацепления и удельного веса стального троса, при этом коэффициент учитывает число слоев стального троса на наматывающем барабане, то есть фактический радиус наматывающего барабана.

3. Способ по п.1, в котором этап б) включает также этап, на котором в случае возникновения аварийной ситуации, например при отсутствии натяжения троса или его выхода из паза в процессе предварительного натяжения, имеется возможность незамедлительного перехода на ручное управление для переустановки, при этом механический тормоз осуществляет немедленное торможение.

4. Способ по п.1, в котором на этапе в) в случае, если нагрузка превышает грузоподъемность мостового крана или точки подвеса распределены нерационально и нагрузка любого подъемного механизма превышает максимальную грузоподъемность, с которой он может справиться, то груз не будет поднят или не будет поднят полностью, в этом случае груз опускают и проверяют, соответствует ли полная нагрузка эталонному весу, полученному на подготовительном этапе; и в случае большого расхождения проверяют датчик веса и снова вычисляют нагрузку или меняют положение монтажных проушин.

5. Способ по п.1, в котором, если система обнаруживает, что полученная на этапе зависания координатная плоскость не параллельна плоскости, полученной при предварительном натяжении стальных тросов, осуществляют выравнивание груза, для чего сначала выбирают первую точку равновесия, а именно, в процессе выравнивания останавливают подъемный механизм, берут разницу между текущими координатами точки и координатами, полученными на этапе предварительного натяжения, в качестве критерия для выравнивания, измеряют для других точек разницу между текущими координатами и координатами, полученными в процессе предварительного натяжения, среди которых точка равновесия является обычно самой высокой точкой координат, при этом положение других точек регулируют клинообразно, причем другие точки, отличные от точек равновесия, регулируются автоматически, и в этот момент заданная в инверторе скорость равна нулю, и задействуют дополнительную опорную точку для корректировки положения груза, а корректировку заданного усилия отключают.

6. Способ по п.1, в котором на этапе г) полная скорость является предельной скоростью электродвигателя, а поднятием и опусканием груза можно управлять вручную, используя бесступенчатое регулирование в диапазоне 1:10.

7. Способ по п.1, в котором на этапе г) система использует корректировку положения в качестве первой дополнительной опорной точки и корректировку заданной силы в качестве второй дополнительной опорной точки и в случае большого расхождения, которое на основе дополнительных опорных точек полностью автоматически скорректировать нельзя, оператор может выполнить корректировку вручную.

8. Способ по п.1, в котором на этапе г), когда подъемные механизмы работают совместно, датчик веса посылает сигналы тревоги главному контроллеру после того, как тянущее усилие какого-либо подъемного механизма превысит 110% от номинального тянущего усилия, и все участвующие в работе механизмы затормаживают.

| Источник сейсмических сигналов | 1986 |

|

SU1396107A1 |

| CN 1061384 А, 27.05.1992 | |||

| CN 1832898 А, 13.09.2006 | |||

| Способ кантовки длинномерных конструкций | 1974 |

|

SU548546A1 |

| СПОСОБ УПРАВЛЕНИЯ БАШЕННЫМ КРАНОМ В АВАРИЙНОЙ СИТУАЦИИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2001 |

|

RU2245838C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2012-03-20—Публикация

2007-12-03—Подача