Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет предварительной патентной заявки США № 61/287846, поданной 18 декабря 2009 г., которая включена в настоящий документ посредством ссылки.

Уровень техники

Бикарбонат аргинина находит применение в разнообразных отраслях промышленности, включая применение в композициях предметов личной гигиены, таких как композиции для гигиены полости рта. Например, патент США № 6524558 описывает использование бикарбоната аргинина и карбоната кальция для профилактики или лечения повышенной чувствительности зубов. Поскольку увеличивается промышленный спрос на бикарбонат аргинина, потребуются усовершенствованные способы и процессы его производства.

Опубликованная заявка PCT WO 2009/100267, содержание которой во всей своей полноте включено в настоящий документ, как если бы он полностью содержал его, описывает способы производства бикарбоната аргинина.

Бикарбонат аргинина можно производить, пропуская пузырьки газообразного диоксида углерода через насыщенный водный раствор аргинина при комнатной температуре и давлении. Патент США № 6217851 описывает приготовление бикарбоната аргинина из гидроксида аргинина путем пропускания пузырьков диоксида углерода или путем добавления избытка сухого льда в раствор свободного основания аргинина. Однако эффективность существующего способа нуждается в повышении. Существующий способ является медленным, требуя от 24 до 48 часов для завершения реакции. Диоксид углерода имеет очень ограниченную растворимость в воде, и пропускание газа в раствор создает максимальную концентрацию 1,2·10-5 М при комнатной температуре и его естественном парциальном давлении 3,5·10-4 атм (35 Па). Растворимость аргинина в воде составляет лишь 15 мас.% при комнатной температуре. Производство концентрированного раствора бикарбоната аргинина (например, 40%) требует непрерывного добавления аргинина в раствор, в результате чего увеличивается время производства и требуется постоянное наблюдение за реакцией. Таким образом, существует необходимость в усовершенствовании способов производства бикарбоната аргинина.

Сущность изобретения

Предложены способы производства бикарбоната аргинина. Эти способы представляют значительное усовершенствование существующих способов, поскольку они позволяют производить высококонцентрированный раствор аргинина и бикарбонат-анионов (более чем 50% и в определенных вариантах осуществления более чем 75 мас.%) всего за 10-20 минут (в отличие от 24-48 часов для производства значительно меньших концентраций бикарбоната аргинина с использованием способов на предшествующем уровне техники), после чего следует ускоренные и упрощенные способы извлечения соли бикарбоната аргинина из раствора.

В одном варианте осуществления способ производства бикарбоната аргинина включает контакт диоксида углерода, имеющего давление, по меньшей мере, 34474 Па (5 фунтов на кв. дюйм) с исходной суспензией, содержащей аргинин при температуре, по меньшей мере, 30°C; добавление аргинина к находящейся в контакте суспензии для увеличения содержания аргинина до более чем 65 мас.%; контакт добавленного в суспензию аргинина с диоксидом углерода, пока pH суспензии не станет ниже 9; и извлечение бикарбоната аргинина из суспензии.

В другом варианте осуществления способ производства бикарбоната аргинина включает контакт суспензии аргинина в воде с диоксидом углерода, имеющего давление более чем 551580 Па (80 фунтов на кв. дюйм); нагревание суспензии аргинина в воде до температуры в интервале от 60°C до 80°C; добавление аргинина в суспензию, пока содержание аргинина не составит 65 мас.%; контакт диоксида углерода с добавленным в суспензию аргинином, пока pH суспензии не станет ниже 9; охлаждение суспензии до температуры от 25°C.

В еще одном аспекте описан способ производства бикарбоната аргинина, включающий воздействие на суспензию аргинина в воде повышенного давления и температуры; контакт суспензии и диоксида углерода с образованием суспензии, включающей аргинин и бикарбонат, в которой содержание аргинина превышает 65 мас.%; и извлечение бикарбоната аргинина из суспензии.

Краткое описание чертежей

Определенные варианты осуществления описаны в следующих примерах и проиллюстрированы чертежами, которые прилагаются к настоящему описанию.

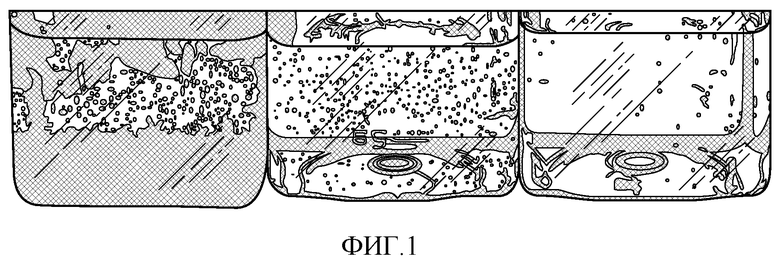

Фиг.1 иллюстрирует продукты реакции, проведенной в различных условиях в прозрачных пластмассовых бутылках, где аргинин вводили в реактор фирмы Parr для правого образца № 1 в одну стадию, для среднего образца № 2 в две стадии и для левого образца № 3 в три стадии.

Подробное описание

При использовании в настоящем описании интервалы приведены для краткого описания каждого и любого значения, которое находится в интервале. Можно выбирать любое значение в интервале в качестве границы интервала. Кроме того, вся литература, которая цитируется в настоящем документе, во всей своей полноте включена в него посредством ссылки. В случае противоречия между определением в настоящем документе и определением в цитируемой литературе преобладающую силу имеет настоящий документ. Кроме того, композиции и способы могут включать описанные в них элементы или состоять из них в основном или полностью.

Если не определено другое условие, все процентные доли и величины, которые выражены в настоящем документе и в любых местах описания, следует понимать как означающие массовые процентные доли. Данные величины даны в расчете на действительную массу материала. Приведение определенной величины в настоящем документе предназначено для обозначения данной величины, плюс или минус степень изменчивости за счет ошибок измерений. Например, количество 10% может включать 9,5% или 10,5%, учитывая степень ошибки измерения, которую способны оценить и понимать обычные специалисты в данной области техники. Данный способ включает неожиданно простую реакцию для создания высокой концентрации соли бикарбоната аргинина, когда реагируют источник газообразного диоксида углерода и суспензии аргинина при повышенной температуре и низком давлении с образованием раствора, содержащего аргинин и бикарбонат-анионы, где соль затем извлекают из раствора. Первоначальная реакция осуществляется быстрее, чем существующие способы, занимая 90 минут, а не более чем 24 часа, и образует более концентрированный раствор аргинина и бикарбонат-анионов (более 50% и в определенных вариантах осуществления 70% или более по сравнению с 40%).

Данный способ относится к неожиданно простой реакции с образованием высококонцентрированного раствора соли бикарбоната аргинина, когда реагируют источник газообразного диоксида углерода и суспензия аргинина при повышенной температуре и давлении с образованием раствора аргинина и бикарбонат-анионов, где соль затем извлекают из раствора. Первоначальная реакция осуществляется быстрее, чем существующие способы, занимая от 10 до 20 минут, а не более чем 24 часа, и образует более концентрированный раствор аргинина и бикарбонат-анионов (в определенных вариантах осуществления более чем 75% по сравнению с 40%).

В одном варианте осуществления способ производства бикарбоната аргинина включает контакт диоксида углерода, имеющего давление, по меньшей мере, 34474 Па (5 фунтов на кв. дюйм) с исходной суспензией, содержащей аргинин при температуре, по меньшей мере, 30°C; добавление аргинина к находящейся в контакте суспензии для увеличения содержания аргинина до более чем 65 мас.%; контакт добавленного в суспензию аргинина с диоксидом углерода, пока pH суспензии не станет ниже 9; и извлечение бикарбоната аргинина из суспензии.

В другом варианте осуществления описан способ производства бикарбоната аргинина, который включает контакт суспензии аргинина в воде с диоксидом углерода, имеющим давление более чем 551580 Па (80 фунтов на кв. дюйм); нагревание суспензия аргинина в воде до температуры в интервале от 60°C до 80°C; добавление аргинина в суспензию, пока содержание аргинина не составит 65 мас.%; контакт диоксида углерода с добавленным в суспензию аргинином, пока pH суспензии не станет ниже 9; охлаждение суспензии до температуры от 25°C.

В еще одном аспекте способ производства бикарбоната аргинина включает воздействие на суспензию аргинина в воде повышенного давления и температуры; контакт суспензии и диоксида углерода с образованием суспензии, включающей аргинин и бикарбонат и содержащей более чем 65 мас.% аргинина; и извлечение бикарбоната аргинина из суспензии.

В одном варианте осуществления суспензия аргинина включает аргинин и растворитель, в определенных вариантах осуществления воду, где последующие порции аргинина добавляют периодически или непрерывно в форме свободного основания или соли. В варианте осуществления суспензия аргинина в воде имеет массовое соотношение 50:50 для первой порции аргинина. Последующие порции аргинина можно добавлять, пока соотношение аргинина и воды не составит более чем 1,8:1, в определенных вариантах осуществления более чем 1,9:1, в определенных вариантах осуществления более чем 2,0:1, и в определенных вариантах осуществления более чем 2,5:1.

Аргинин, используемый в определенных вариантах осуществления, выбран из L-аргинина, D-аргинина или их смеси. Аргинин также можно использовать в виде гидроксида аргинина, гидрохлорида аргинина или их смеси.

В данных способах диоксид углерода можно вводить в реакцию в виде газа при давлении от 34474 Па (5 фунтов на кв. дюйм) до 1723689 Па (250 фунтов на кв. дюйм), в определенных вариантах осуществления от более чем 275790 Па (40 фунтов на кв. дюйм) до более чем 551580 Па (80 фунтов на кв. дюйм), и в определенных вариантах осуществления при 551580 Па (80 фунтов на кв. дюйм).

В другом варианте осуществления бикарбонат-ионы можно получать, вводя в суспензию бикарбонат натрия. В другом варианте осуществления суспензию аргинина и диоксида углерода можно выдерживать при повышенной температуре и давление от 10 минут до 20 минут. Обычный специалист в данной области техники поймет, что, хотя реакция может происходить всего за 10-20 минут при лабораторном или экспериментальном масштабе производства бикарбоната аргинина, производство бикарбоната аргинина в промышленных масштабах, как правило, потребует больше времени, до 5 часов. Суспензию аргинина и диоксида углерода, таким образом, можно выдерживать при повышенной температуре и давлении от 10 минут до 5 часов, в определенных вариантах осуществления от 10 минут до 4 часов, и в определенных вариантах осуществления от 10 минут до 2-4 часов для производства в промышленном масштабе.

В другом аспекте суспензию аргинина можно сначала нагревать до температуры в интервале от 30°C до 80°C, в определенных вариантах осуществления от 50°C до 80°C, во время реакции, затем охлаждать до температуры в интервале от 0°C до 40°C после завершения реакции, в определенных вариантах осуществления от 0°C до 25°C. Суспензия аргинина в определенных вариантах осуществления имеет pH от 10 до 14. При использовании данных способов раствор бикарбоната аргинина имеет pH от 7 до 10, в определенных вариантах осуществления pH составляет от 7,5 до 8,5 (или от 7,0 до 9,0). Таким образом, считают, что реакция практически завершается, когда pH полученного раствора, содержащего бикарбонат аргинина, составляет менее чем 9,0.

Настоящий способ в определенных вариантах осуществления начитается с приготовления суспензии аргинина, включающей аргинин и растворитель, в определенных вариантах осуществления воду. Поскольку аргинин в виде свободного основания лишь незначительно растворим в воде при комнатной температуре, при добавлении аргинина в воду образуется суспензия, в которой основная масса аргинина остается нерастворенной. Можно использовать любую форму аргинина для образования суспензии, например, свободное основание аргинина (в форме D или L, обычно в форме L), или соль аргинина. Понятно, что различные соли аргинина, например гидрохлорид, и фармацевтически приемлемые соли могут быть существенно более растворимыми в воде, чем свободное основание аргинина, и это может обеспечивать производство более концентрированного раствора аргинина и бикарбонат-анионов. Таким образом, можно использовать соли или смеси свободного основания, и соли можно использовать в сочетании для приготовления суспензии.

Суспензию в определенных вариантах осуществления получают, добавляя к растворителю от 10 до 90 мас.% аргинина, например, от 20% до 80%, от 30% до 70%, от 40% до 60%. Суспензию можно затем перемешивать для создания однородной смеси. Первоначальное значение pH суспензии обычно составляет 12 для свободного основания аргинина, например, от 10 до 13.

В одном варианте осуществления суспензия аргинина в воде имеет массовое соотношение 50:50. В одном варианте осуществления суспензию можно нагревать до температуры от 30°C до 80°C, например, до 40°C, до 50°C, до 55°C, до 60°C, до 65°C или до 70°C, чтобы увеличить растворимость аргинина. В одном варианте осуществления суспензию аргинина в воде сначала нагревают до температуры от 60°C до 80°C.

В технике хорошо известна реакция между диоксидом углерода в газообразной форме и водой, в которой сначала образуется угольная кислота, диссоциирующаяся на ионы бикарбоната и водорода. После этого бикарбонат продолжает диссоциировать, образуя карбонат-ион и дополнительный ион водорода. В данных способах диоксид углерода добавляют к суспензии аргинина в сосуде под давлением, чтобы образовать бикарбонат-анионы, в результате чего получается раствор катионов протонированного аргинина и бикарбонат-анионов.

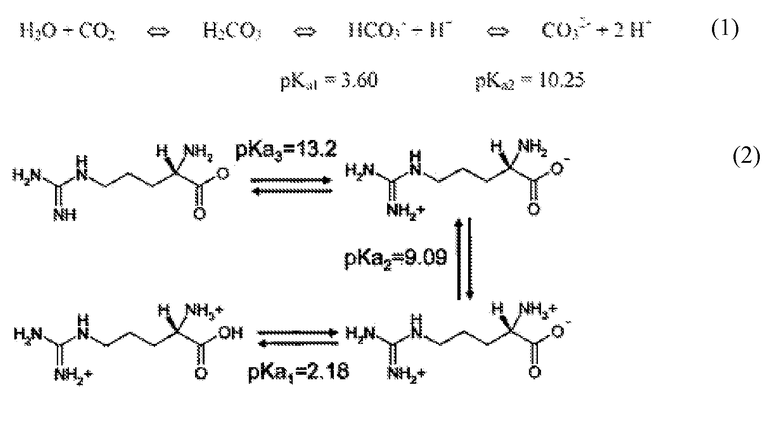

Равновесие между диоксидом углерода/угольной кислотой и аргинином представляют приведенные ниже реакции 1 и 2, соответственно. Когда диоксид углерода продувают в воду, он образует угольную кислоту и бикарбонат, а затем реагирует с сильноосновной молекулой аргинина, образуя бикарбонат аргинина, как показывает реакция 3.

Растворимость диоксида углерода в суспензии может увеличиваться при уменьшении температуры раствора; однако при этом уменьшается растворимость аргинина. Таким образом, желательно сохранение точного баланса между растворимостью обоих компонентов. Таким образом, в одном варианте осуществления в сосуде под давлением можно регулировать температуру. Один способ повышения растворимости диоксида углерода в суспензии заключается в том, чтобы подавать диоксид углерода при меньшей температуре, чем температура суспензии, например, путем введения диоксида углерода в виде сухого льда или охлажденного газа. В определенных вариантах осуществления в настоящей реакции используют газообразный диоксид углерода. Кроме того, может быть значительным непосредственное охлаждение суспензии.

Растворимость диоксида углерода в суспензии может увеличиваться при увеличении парциального давления диоксида углерода в реакционном сосуде. Таким образом, реакция между диоксидом углерода и суспензией аргинина может происходить при давлении от 34474 Па (5 фунтов на кв. дюйм) до 1034214 Па (150 фунтов на кв. дюйм), например, до 344738 Па (50 фунтов на кв. дюйм), до 413685 Па (60 фунтов на кв. дюйм), до 482633 Па (70 фунтов на кв. дюйм), до 551580 Па (80 фунтов на кв. дюйм), до 620528 Па (90 фунтов на кв. дюйм), до 689476 Па (100 фунтов на кв. дюйм), до 758423 Па (110 фунтов на кв. дюйм), до 827371 Па (120 фунтов на кв. дюйм) или до 965266 Па (140 фунтов на кв. дюйм).

В реакции между суспензией аргинина и газообразным диоксидом углерода давление обычно поддерживают в интервале от 137895 Па (20 фунтов на кв. дюйм) до 551580 Па (80 фунтов на кв. дюйм), чтобы использовать преимущество повышенной растворимости газообразного CO2 в воде при повышенном парциальном давлении CO2. В одном варианте осуществления можно использовать реакционный сосуд высокого давления, такой как сосуд модели 425HC T316 от фирмы Parr Instrument.

В варианте осуществления порошок аргинина добавляют в реактор, содержащий воду, где соотношение аргинина и воды равно 50:50, и проводят реакцию с газообразным диоксидом углерода, сжатым при давлении выше 134474 Па (5 фунтов на кв. дюйм) и температуре выше 50-75°C, до получения почти прозрачного раствора. Последующие порции порошка аргинина добавляют в полученный прозрачный раствор, пока соотношение аргинина и воды не составит 1,9:1. В зависимости от завершения реакции, в определенных вариантах осуществления, когда не остается твердого аргинина, раствор бикарбоната аргинина является прозрачным и бесцветным, и pH составляет менее чем 9,0, затем можно вводить в реакционный сосуд дополнительное количество диоксида углерода. Постепенно добавляя порошок аргинина к полученному раствору аргинина, присутствующему в реакции, можно получить раствор бикарбоната аргинина, имеющий конечную концентрацию бикарбоната аргинина, составляющую более чем 50%, в определенных вариантах осуществления более чем 60%, в определенных вариантах осуществления более чем 65%, в определенных вариантах осуществления более чем 70% и в определенных вариантах осуществления более чем 75% (вплоть до 76%).

Можно допускать протекание реакции между суспензией аргинина и диоксидом углерода от 10 до 20 минут. Когда диоксид углерода реагирует с раствором аргинина, время реакции, требуемое для получения раствора бикарбоната аргинина, в котором конечная концентрация бикарбоната аргинина составляет более чем 50%, также составляет от 10 минут до 20 минут. Завершение реакции можно определять, отслеживая присутствие нерастворенного аргинина в суспензии, потому что аргинин в присутствии бикарбонат-анионов является высокорастворимым, в отличие от чистого аргинина. Другой способ отслеживания реакции представляет собой измерение pH раствора непосредственно в реакционном сосуде или в образце раствора и измерение его pH в открытом контейнере при комнатной температуре. В определенных вариантах осуществления можно измерять значение pH в качестве оценки завершения реакции, и в определенных вариантах осуществления значение pH составляет ниже 9,0 перед завершением реакции.

После приготовления раствора бикарбоната аргинина соль бикарбоната аргинина можно извлекать любыми способами, известными специалистам в данной области техники. В одном варианте осуществления настоящие способы можно использовать для производства бикарбоната аргинина отдельными партиями или их можно использовать в таком непрерывном процессе, который проводят в непрерывных реакторах перемешиванием, реакторах с псевдоожиженным слоем и реакторах с режимом идеального вытеснения. Специалисты в данной области техники смогут осуществлять способы, описанные в настоящем документе, в производстве отдельных партий или в непрерывных процессах, используя руководства, представленные в настоящем документе.

При использовании в настоящем описании интервалы приведены для краткого описания каждой и любой величины, которая содержится в интервале. Можно выбирать любое значение в интервале в качестве границы интервала. Кроме того, вся литература, которая цитируется в настоящем документе, во всей своей полноте включена в него посредством ссылки. В случае противоречия между определением в настоящем документе и определением в цитируемой литературе, преобладающую силу имеет настоящий документ. Понятно, что при описании составов они могут быть описаны в отношении своих ингредиентов, как это принято в технике, несмотря на то, что эти ингредиенты могут реагировать друг с другом в фактическом составе при его изготовлении, хранении и использовании, и предусмотрено, что описанные составы распространяются на соответствующие продукты.

Приведенные ниже примеры дополнительно описывают и демонстрируют иллюстративные варианты осуществления в рамках настоящего изобретения. Данные примеры представлены исключительно в качестве иллюстрации и не предназначены в качестве ограничений настоящего изобретения, поскольку возможны его многочисленные модификации без отклонения от идеи и выхода за пределы его объема. Разнообразные модификации настоящего изобретения, помимо тех, которые представлены и описаны в настоящем документе, должны быть очевидными для специалистов в данной области техники, и подразумевается, что они попадают в объем прилагаемой формулы изобретения.

Конкретные варианты осуществления

Пример 1

Суспензию, имеющую pH 12 и содержащую 50 мас.% L-аргинина и 50 мас.% воды, готовили, смешивая 85 г L-аргинина и 85 г воды при комнатной температуре. Суспензию нагревали до 55°C при медленном перемешивании. Растворимость приблизительно 50% L-аргинина определяли при визуальном наблюдении.

Пример 2

К суспензии, полученной в примере 1, добавляли 25 г частиц сухого льда и смесь переносили в сосуд под давлением. Сухой лед оставляли сублимироваться для вытеснения атмосферного воздуха из сосуда и затем сосуд герметизировали. Допускали увеличение давления в сосуде до 551580 Па (80 фунтов на кв. дюйм) и раствор выдерживали при этом давлении в течение 3 минут. Когда сосуд открывали, на дне сосуда наблюдали небольшое количество непрореагировавшего аргинина.

Пример 3

Раствор примера 2 перемешивали шпателем, чтобы приготовить суспензию. В сосуд добавляли 10 г сухого льда и сосуд герметизировали. Давлению в сосуде давали возрасти до 620528 Па (90 фунтов на кв. дюйм) и сосуд выдерживали при этом давлении. Через 3 минуты сосуд открывали и наблюдали густой прозрачный бесцветный раствор без осадка. Раствор охлаждали до 12°C, получая раствор бикарбоната аргинина с концентрацией 60%, у которого конечное значение pH составляло 8,8. Соль бикарбоната аргинина извлекали путем сублимационной сушки.

Пример 4

Суспензия аргинина в воде и сжатый газообразный CO2 реагировали в ряде реакций, проводимых в реакторе высокого давления объемом 300 мл от фирмы Parr Instrument (цилиндр 425HC объемом 300 мл поставляет на продажу фирма Parr Instrument, Молин, штат Иллинойс) с отверстием для ввода CO2 и принадлежностями. Реактор включал отверстие с угловой трубой из нержавеющей стали, где труба входила в дно реактора. Это отверстие служило для впуска CO2, что позволяло продувать газообразный CO2 непосредственно в реагенты, таким образом, чтобы также служить в качестве смесителя/мешалки. Реактор также включал тройниковый соединитель, который соединял реактор с продувочным вентилем и вентиль для аварийного выпуска газа в верхней части для безопасности. Корпус реактора помещали внутрь горячей ванны, таким образом, чтобы можно было точно регулировать температуру реакции.

Горячую ванну оставляют для достижения ее предварительно установленной температуры. Порошок L-аргинина смешивают с деионизированной водой в реакторе высокого давления с помощью шпателя. Реактор закрывают, его продувочный вентиль оставляют открытым, и затем реактор помещают в горячую ванну, таким образом, чтобы реагенты могли достичь желательной температуры. После достижения теплового равновесия в горячей ванне сжатый газообразный CO2 вводили в реактор. Продувочный вентиль оставляли частично открытым, таким образом, чтобы существовал постоянный поток газообразного CO2 через реактор для обеспечения перемешивания. Давление газа регулировали, используя двухступенчатый регулятор на резервуаре CO2, и показатель давления считывали с манометра на регуляторе. Поскольку продувочный вентиль всегда открыт, давление внутри реактора незначительно ниже, чем величина, которую показывает манометр регулятора. Каждой реакции давали осуществиться в течение постоянного периода времени, затем отключали источник газообразного CO2. Реактор немедленно открывали и содержимое реактора переносили в пластмассовый контейнер. Пластмассовый контейнер плотно закрывали и погружали в ванну с водопроводной водой при комнатной температуре, чтобы охладить его. Значение pH конечного раствора при комнатной температуре измеряли измерителем pH со стандартным стеклянным электродом.

Для проведения реакции смешивали 40 г порошка L-аргинина (чистый для косметики) от фирмы Ajinomoto и 40 г деионизированной воды в массовом соотношении 1:1. После реакции получали водный раствор 60 мас.% бикарбоната аргинина. Температуры реакции составляли 45, 60 и 75°C и давления составляли 68948 Па (10 фунтов на кв. дюйм), 137895 Па (20 фунтов на кв. дюйм), 275790 Па (40 фунтов на кв. дюйм), 413685 Па (60 фунтов на кв. дюйм) и 551580 Па (80 фунтов на кв. дюйм), согласно показаниям манометра на регуляторе резервуара CO2. Тепловое равновесие устанавливалось в течение 5 минут, и время реакции составляло 10 минут. Подробное описание составов и условий, используемых для реакций, проводимых при высоком давлении и температуре, представлено в таблице 1.

Составы, условия реакций и конечные значения pH

Реакции, перечисленные в таблице 1, проводили при аналогичных условиях в течение 10 минут, изменяя каждый раз по одному параметру. Затем конечные значения pH использовали для определения эффективности или полноты различных условий реакции. Желательно использовать в качестве индикатора конечное значение pH, потому что pH водного раствора под газообразным CO2 при различных давлениях не будет служить точным индикатором, и измерение мутности на действующем оборудовании также представляло собой сложности, вызванные пузырьками газа.

Строили зависимости конечного значения pH от давления газообразного CO2 и данные реакций при трех температурах (75, 60 и 45°C) определяли и представляли в таблице 1. В отношении таблицы 1, достаточно очевидно, что давление CO2 производит наиболее сильный эффект на скорость реакции, а именно, чем выше давление, тем быстрее реакция, и тем ниже конечное значение pH. Например, при 75°C и 551580 Па (80 фунтов на кв. дюйм) конечное значение pH уменьшалось ниже 7,5 в течение 10 минут реакции от исходного уровня, который превышал 12,0. Данные, представленные в таблице 1, также показывают, что повышенная температура увеличивает скорость реакции, но ее влияние не является столь значительным, как эффект высокого давления, особенно когда температура превышает 60°C.

Следует также отметить, что повышенное давление обеспечивало более интенсивное перемешивание, поскольку в качестве мешалки в реакторе использовали поток газообразного CO2. Без намерения ограничиваться теорией, считают, что повышенная скорость реакции при повышенных давлениях также обусловлена более интенсивным перемешиванием. Это продемонстрировано одной реакцией, в которой продувочный вентиль был закрыт во время реакции, и конечное значение pH было значительно выше, чем pH реакционной смеси при тех же условиях, за исключением того, что продувочный вентиль был частично открыт, обеспечивая постоянный поток газа для перемешивания. Этот эксперимент также показал, что интенсивное перемешивание может быть важным для быстрой реакции.

После завершения реакции, когда реактор охладили в бане с ледяной водой при сохранении повышенного давления CO2, конечное значение pH было значительно ниже, чем значение, полученное, когда реакцию проводили в таких же условиях, но не осуществляли заключительного охлаждения, а именно, реактор открывали для доступа воздуха при температуре реакции. Это могло быть обусловлено тем, что CO2 имеет более высокую растворимость в воде при пониженной температуре.

Пример 5

В данном примере готовили три образца бикарбоната аргинина, где аргинин добавляли единовременно для образца 1 и постепенно для образцов 2 и 3. Для всех трех образцов температура реакция составляла 75°C и давление поддерживали на уровне 551580 Па (80 фунтов на кв. дюйм) в течение всего времени (12 минут). Для образца 1 бикарбонат аргинина получали, единовременно добавляя в сосуд реактора суспензию аргинина в воде при соотношении аргинина и воды, составлявшего более чем 1,8:1. Было обнаружено, что суспензия была больше похожа на «влажный порошок» в твердой форме. Через дно реактора Parr наблюдали, что весь этот «влажный порошок» скапливался на одной стороне реактора, поскольку вся вода была абсорбирована порошком аргинина, и не оставалось свободной воды. Как и ожидалось, данный исходный материал не очень хорошо подходил для реакции, даже при 75°C и 551580 Па (80 фунтов на кв. дюйм). После проведения реакции в течение 12 минут наблюдали большое количество непрореагировавшего и нерастворившегося аргинина в твердой форме, как показывает бутылка слева на фиг 1. Ниже в таблице 2 представлены условия и параметры данной реакции для образца 1.

Чтобы увеличить скорость реакции для второго образца, как показано в таблице 2, вышеописанную процедуру модифицировали, осуществляя постепенное добавление порошка аргинина в условиях, аналогичных тем, которые описаны выше. Основную часть порошка аргинина, более чем 80%, добавляли в реактор Parr и смешивали с водой, чтобы сначала получить суспензию, а не «влажный порошок», как для образца 1. В образце 2 соотношение аргинина и воды в суспензии составляло 1,5:1. Реактор закрывали и оставляли для достижения теплового равновесия на 5 минут. Сжатый газообразный CO2 при 551580 Па (80 фунтов на кв. дюйм) вводили в реактор в течение 5 минут, чтобы обеспечить реакцию суспензии аргинина с CO2. Затем реактор немедленно открывали и добавляли оставшуюся часть порошка аргинина, составлявшую менее чем 20% всего количества аргинина, и перемешивали с прозрачным раствором внутри реактора, используя шпатель. Реактор закрывали и сжатый газообразный CO2 снова вводили в реактор. Реакцию проводили еще 7 минут так, что суммарное время реакции составляло 12 минут. Получали почти прозрачный раствор, содержащий едва видимое количество твердого аргинина, как показывает прозрачная пластмассовая бутылка в середине фиг. 1.

В другом примере реакции с многостадийным введением порошок аргинина добавляли тремя порциями: в начале реакции и затем с интервалами в 3 и 6 минут, как показано для образца 3 таблицы 2. Получали полностью прозрачный раствор, в котором не оставалось твердого аргинина, о чем свидетельствует правая прозрачная пластмассовая бутылка на фиг 1. Подробное описание условий и параметров всех реакций представлено ниже в таблице 2.

Условия реакции и составы для образцов 1-3

Без ограничения какой-либо рабочей теорией считается, что при высоких концентрациях раствор аргинина является очень вязким, и высокая вязкость препятствует протеканию быстрой реакции. Если реакция начинается при меньшей концентрации, основная часть аргинина успевает быстро прореагировать при низкой концентрации и, следовательно, при низкой вязкости, и только небольшое количество аргинина должно реагировать при высокой концентрации и высокой вязкости с меньшей скоростью.

Данный пример продемонстрировал, что реакция может быстрее протекать до завершения, когда порошок аргинина добавляют в реактор постепенно несколькими порциями. В одном варианте осуществления порошок аргинина можно вводить в реактор непрерывно, чтобы еще более повысить скорость реакции. В этом случае добавляемый аргинин способен растворяться и реагировать немедленно, не оставаясь в твердой форме в течение продолжительного периода времени. В результате постепенного добавления аргинина в реактор вместо единовременного введения всего аргинина водный раствор получают эффективно и очень быстро в течение 10 минут.

Эти экспериментальные результаты показывают, что многостадийное или непрерывное добавление аргинина в реактор способствует быстрой, полной и эффективной реакции. Другие имеющие значение факторы включают следующие: (i) высокое парциальное давление газообразного CO2, превышающее 134474 Па (5 фунтов на кв. дюйм); (ii) высокая температура реагентов, превышающая 50°C, за исключением заключительной стадии реакция; (iii) температура реагентов должна составлять менее чем 20°C на заключительной стадии реакции; и (iv) интенсивное перемешивание.

Изобретение относится к способу производства бикарбоната аргинина. Согласно предлагаемому способу осуществляют контакт диоксида углерода, имеющего давление, по меньшей мере, 34474 Па (5 фунтов на кв. дюйм), с исходной водной суспензией, содержащей аргинин, при температуре, по меньшей мере, 30°C. Затем добавляют аргинин к находящейся в контакте суспензии для увеличения содержания аргинина до более чем 65 мас.%. После этого осуществляют контакт суспензии с повышенным содержанием аргинина с диоксидом углерода, пока pH суспензии не станет ниже 9, и извлекают бикарбонат аргинина из суспензии. Аргинин используют в форме свободного основания или соли. Предлагаемый способ позволяет получать высококонцентрированные растворы бикарбоната аргинина без постоянного контроля за ходом реакции. 2 н. и 14 з.п. ф-лы, 1 ил., 2 табл., 5 пр.

1. Способ производства бикарбоната аргинина, включающий:

осуществление контакта диоксида углерода, имеющего давление, по меньшей мере, 34474 Па (5 фунтов на кв. дюйм), с исходной водной суспензией, содержащей аргинин, при температуре, по меньшей мере, 30°C;

добавление аргинина к находящейся в контакте суспензии для увеличения содержания аргинина до более чем 65 мас.%;

осуществление контакта суспензии с повышенным содержанием аргинина с диоксидом углерода, пока pH суспензии не станет ниже 9; и

извлечение бикарбоната аргинина из суспензии,

при этом аргинин используют в форме свободного основания или соли.

2. Способ по п.1, дополнительно включающий непрерывное добавление аргинина к находящейся в контакте суспензии в форме свободного основания или соли.

3. Способ по п.1, в котором давление диоксида углерода составляет от 137895 Па (20 фунтов на кв. дюйм) до 1723689 Па (250 фунтов на кв. дюйм), а температура составляет от 30°C до 80°C.

4. Способ по п.1, в котором исходная суспензия включает 50 мас.% аргинина.

5. Способ по п.1, в котором аргинин выбран из L-аргинина, D-аргинина или их смеси.

6. Способ по п.1, в котором аргинин выбран из гидроксида аргинина, гидрохлорида аргинина или их смеси.

7. Способ по п.1, в котором давление диоксида углерода составляет от 137895 Па (20 фунтов на кв. дюйм) до 1723689 Па (250 фунтов на кв. дюйм).

8. Способ по п.1, в котором давление диоксида углерода составляет более чем 275790 Па (40 фунтов на кв. дюйм).

9. Способ по п.1, в котором температура суспензии превышает 30°C и давление диоксида углерода превышает атмосферное давление в течение от 10 мин до 4 ч.

10. Способ по п.1, в котором суспензию сначала нагревают до температуры от 30°C до 80°C, выдерживают при температуре от 30°C до 80°C, пока pH не станет ниже 9, затем охлаждают до температуры от 0°C до 40°C.

11. Способ по п.1, в котором суспензию сначала нагревают до температуры от 50°C до 80°C, выдерживают от 50°C до 80°C, пока pH не станет ниже 9, затем охлаждают до температуры от 0°C до 25°C.

12. Способ по п.1, в котором pH исходной суспензии составляет от 10 до 14.

13. Способ по п.1, в котором суспензия с повышенным содержанием аргинина находится в контакте с диоксидом углерода, пока pH суспензии не станет ниже 8,5.

14. Способ по п.1, в котором бикарбонат аргинина извлекают из суспензии путем выпаривания или осаждения.

15. Способ по п.1, дополнительно включающий добавление бикарбоната натрия в суспензию.

16. Способ производства бикарбоната аргинина, включающий:

осуществление контакта суспензии аргинина в воде с диоксидом углерода, имеющим давление более чем 551580 Па (80 фунтов на кв. дюйм);

нагревание суспензии аргинина в воде до температуры от 60°C до 80°C;

добавление аргинина к суспензии, пока содержание аргинина не составит 65 мас.%;

осуществление контакта диоксида углерода с суспензией с повышенным содержанием аргинина, пока pH суспензии не станет ниже 9;

охлаждение суспензии до температуры 25°C и

извлечение бикарбоната аргинина из суспензии.

| Колосоуборка | 1923 |

|

SU2009A1 |

| WO 00/78270 A1, 28.12.2000 | |||

Авторы

Даты

2014-06-10—Публикация

2010-12-13—Подача