Данная заявка устанавливает приоритет предварительной заявки США №60/973948, зарегистрированной 20 сентября 2007 г., предварительной заявки на патент США №61/032802, зарегистрированной 29 февраля 2008 г., и предварительной заявки на патент США №61/033298, зарегистрированной 3 марта 2008 г., все содержание которых полностью включено в данный документ в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

1. Область техники, к которой относится изобретение

Данное изобретение в целом относится к области удаления диоксида углерода и, одновременно с его удалением, других загрязняющих веществ из потоков отходов. Более конкретно, данное изобретение относится к удалению диоксида углерода и других загрязняющих веществ из потоков отходов посредством абсорбции диоксида углерода и других загрязняющих веществ из концентрированных потоков, например дымовых газов, и последующего совместного образования карбонатных и/или бикарбонатных материалов, которые захватывают и нейтрализуют любые абсорбированные попутные загрязняющие вещества.

2. Предшествующий уровень техники

Значительный внутригосударственный и международный интерес, как в частном, так и в коммерческом секторе, на протяжении последних четырех десятилетий фокусируется все в большей степени на промышленных выбросах в атмосферу. В частности, внимание сфокусировано на парниковых газах, которые обладают способностью влиять на удерживание солнечного тепла в атмосфере, вызывая "парниковый эффект". Парниковый эффект происходит, когда тепло, поступающее от солнца, задерживается в атмосфере и гидросфере земли, увеличивая среднюю температуру воздуха, температуру океана и другие средние температуры планеты Земля, вплоть до температуры изменения климата и включая ее; данный эффект в целом рассматривается как влияние антропогенной деятельности на тепловой баланс Земли, хотя размеры и степень воздействия на это сжиганием материалов человечеством, а также пределы, направление и величина этого влияния находятся в процессе обсуждения. Несмотря на степень обсуждения, все согласны в том, что удаление CO2 (и других химикатов) из локальных источников эмиссии полезно, если затраты на выполнение этого достаточно малы.

Газы, вызывающие парниковый эффект, преимущественно образованы диоксидом углерода и производятся муниципальными электростанциями и электростанциями крупных промышленных предприятий, хотя они могут также производиться при любом обычном сжигании углерода (например, автомобилями, при очистке участков земли от тропического леса, простым горением и т.д.), однако места их наиболее концентрированных выбросов на планете связаны с электростанциями, что делает уменьшение или устранение выбросов из этих фиксированных мест привлекательным для привлечения технологии удаления. Поскольку производство энергии является первопричиной выбросов парниковых газов, то на протяжении последних тридцати лет интенсивно исследуются и изучаются такие способы, как уменьшение углеродоемкости, улучшение эффективности и отделение углерода от дымовых газов электростанций различными средствами.

Уменьшение углеродоемкости включает альтернативное применение неуглеродных источников энергии, таких как ядерные, гидроэлектрические, фотогальванические, геотермальные и другие источники электрической энергии, чтобы уменьшить процентную долю энергии, произведенной исключительно сжиганием углерода. Несмотря на то что эти методы выработки электроэнергии продолжают возрастать по отношению к общему производству электроэнергии, предполагаемые показатели мирового потребления электроэнергии, как ожидается, будут возрастать быстрее, чем производство электроэнергии этими методами. Поэтому ожидается, что выбросы углеродных парниковых газов будут увеличиваться, несмотря на развитие неуглеродных источников электроэнергии.

Улучшение эффективности обычно фокусировалось на методах улучшения сжигания углерода предварительным сжиганием, обезуглероживанием, сжиганием в кислороде и т.д., посредством первоначального уменьшения количества образованного CO2 и последующего окисления всех потенциальных загрязняющих веществ как можно более полным образом. К тому же, данный метод увеличивает количество энергии, генерируемой в расчете на эмиссию диоксида углерода, обеспечивая улучшение эффективности. Несмотря на то что успехи в этой области улучшили эффективность сжигания, еще остается потребность в дополнительных улучшениях в этой области.

Попытки связывания углерода (в первоначальной форме газообразного CO2) проводились многими различными методами, которые могут быть в общем классифицированы как геологические, наземные или океанические системы. Эти методы в основном относились к транспортировке образованного диоксида углерода к физическим местоположениям и инжекции диоксида углерода в геологические, грунтовые или океанические хранилища. Каждый из этих методов связывания включает большие затраты на приготовление CO2 к транспортировке, выполнение транспортировки и выполнение инжекции в "углеродное хранилище". Как таковые, эти методы в целом экономически не оправданы и во многих случаях потребляют больше энергии, чем первоначальный произведенный углерод.

Связывание может также включать некоторые промышленные процессы, которые включают процессы с применением очистки в скруббере, мембран, дешевого O2 и гидратов. Однако каждый из этих методов страдает тем, что капитальные затраты на оборудование возрастают до экономически невыгодных пределов, и чрезмерно высоко влияние захвата CO2 на стоимость электроэнергии.

Вышеупомянутые недостатки не предполагают полного их охвата, а, скорее, представляют часть из тех недостатков, которые влияют на эффективность известных методов удаления диоксида углерода из потоков отходов; однако тех, что упомянуты здесь, достаточно, чтобы продемонстрировать то, что методологии, имеющиеся в данной области, не вполне удовлетворительны и что имеется значительная потребность в способах, описанных и заявленных в этом изобретении.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Варианты осуществления данного изобретения относятся к способам удаления первоначального количества диоксида углерода из газового потока, содержащим: получение гидроксида в водной смеси; получение хлора; смешивание гидроксида с газовым потоком, чтобы получить карбонатные продукты, бикарбонатные продукты или смесь карбонатных и бикарбонатных продуктов в образованной смеси; отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего удаляется часть первоначального количества диоксида углерода из газового потока; объединение хлора с водой, с образованием хлорноватистой кислоты; разложение хлорноватистой кислоты, с образованием хлористоводородной кислоты и кислорода; и объединение хлористоводородной кислоты с карбонатом кальция, с образованием хлорида кальция и уменьшенного количества диоксида углерода. В других вариантах осуществления способ также содержит получение водорода; и сжигание водорода на электростанции. В некоторых вариантах осуществления уменьшенное количество диоксида углерода является половиной от первоначального количества диоксида углерода. В другом варианте осуществления гидроксид является гидроксидом натрия.

Другие варианты осуществления данного изобретения относятся к способу удаления первоначального количества диоксида углерода из газового потока, содержащему: получение гидроксида в водной смеси; получение хлористоводородной кислоты; смешивание гидроксида с газовым потоком, чтобы получить карбонатные продукты, бикарбонатные продукты или смесь карбонатных и бикарбонатных продуктов в образованной смеси; и отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего удаляется часть первоначального количества диоксида углерода из газового потока. В некоторых вариантах осуществления способ также содержит получение водорода; и сжигание водорода на электростанции. В другом варианте осуществления уменьшенное количество диоксида углерода является половиной от первоначального количества диоксида углерода. В другом варианте осуществления гидроксид является гидроксидом натрия.

Другие варианты осуществления данного изобретения относятся к устройству, включающему: электролизную камеру, содержащую по меньшей мере один катод и по меньшей мере один анод, электролизная камера приспособлена для получения гидроксида, водорода и хлора во время применения; первую группу смесительного оборудования, соединенную с возможностью функционирования с электролизной камерой и с трубопроводом, приспособленным для протекания газового потока во время применения, смесительное оборудование приспособлено для смешивания гидроксида из электролизной камеры с газовым потоком во время применения, чтобы создать смесь, в которой соединения углерода, серы и/или азота в газовом потоке могут реагировать с гидроксидом; вторую группу смесительного оборудования, соединенную с возможностью функционирования с электролизной камерой и приспособленную для смешивания хлора с водой во время применения, с образованием хлорноватистой кислоты; технологическое оборудование, приспособленное для разложения хлорноватистой кислоты, с образованием хлористоводородной кислоты и кислорода; третью группу смесительного оборудования, приспособленную для объединения хлористоводородной кислоты и карбоната кальция, с образованием хлорида кальция и диоксида углерода во время применения; и разделительную камеру, соединенную с возможностью функционирования со смесительным оборудованием и приспособленную для разделения смеси на отдельные газообразную фазу и твердотельную и/или жидкую фазу.

Другие варианты осуществления данного изобретения относятся к устройству, включающему: электролизную камеру, содержащую по меньшей мере один катод и по меньшей мере один анод, электролизная камера приспособлена для получения гидроксида, водорода и кислорода во время применения; первую группу смесительного оборудования, соединенную с возможностью функционирования с электролизной камерой и с трубопроводом, приспособленным для протекания газового потока во время применения, смесительное оборудование приспособлено для смешивания гидроксида из электролизной камеры с газовым потоком во время применения, чтобы создать смесь, в которой соединения углерода, серы и/или азота в газовом потоке могут реагировать с гидроксидом; камеру, соединенную с возможностью функционирования со стороной анода ячейки и приспособленную для разделения смеси на отдельные газообразную фазу и жидкую фазу; и камеру, соединенную с возможностью функционирования со стороной катода ячейки и приспособленную для разделения смеси на отдельные газообразную фазу и жидкую фазу.

Другие варианты осуществления данного изобретения относятся к устройству, включающему: электролизную камеру, содержащую по меньшей мере один катод и по меньшей мере один анод, электролизная камера приспособлена для получения гидроксида, при одновременном подавлении образования водорода посредством потребления кислорода во время применения; первую группу смесительного оборудования, соединенную с возможностью функционирования с электролизной камерой и с трубопроводом, приспособленным для протекания газового потока во время применения, смесительное оборудование приспособлено для смешивания гидроксида из электролизной камеры с газовым потоком во время применения, чтобы создать смесь, в которой соединения углерода, серы и/или азота в газовом потоке могут реагировать с гидроксидом; камеру, соединенную с возможностью функционирования со стороной анода ячейки и приспособленную для разделения смеси на отдельные газообразную фазу и жидкую фазу; и камеру, соединенную с возможностью функционирования со стороной катода ячейки и приспособленную для разделения смеси на отдельные газообразную фазу и жидкую фазу.

Другие варианты осуществления данного изобретения относятся к способу отделения тяжелых металлов от воды в конденсате дымовых газов от процесса, в котором диоксид углерода удаляется из газового потока на электростанции, включающему: получение хлоридной соли; смешивание соли с водой и/или паром, чтобы получить раствор; электролиз раствора, чтобы получить гидроксид и газообразный хлор; смешивание части гидроксида с потоком дымовых газов, чтобы получить карбонатные продукты, бикарбонатные продукты или смесь карбонатных и бикарбонатных продуктов в образованной смеси; отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего диоксид углерода удаляется из газового потока; добавление части гидроксида к конденсату дымовых газов, чтобы изменить величину его pH с кислой на щелочную, что приводит к осаждению тяжелых металлов; и пропускание конденсата через фильтрующую среду. В некоторых вариантах осуществления фильтрующая среда содержит активированный уголь. В других вариантах осуществления конденсат пропускается под действием силы тяжести через фильтрующую среду. В еще одних вариантах осуществления конденсат активно прокачивается через фильтрующую среду.

Другие варианты осуществления данного изобретения относятся к способу отделения тяжелых металлов от воды в конденсате дымовых газов от процесса, в котором диоксид углерода удаляется из газового потока на электростанции, включающему: получение хлоридной соли; смешивание соли с серной кислотой и нагревание, чтобы получить раствор; испарение результирующей хлористоводородной кислоты из смеси; электролиз раствора сульфата, чтобы получить гидроксид и газообразный кислород; смешивание части гидроксида с потоком дымовых газов, чтобы получить карбонатные продукты, бикарбонатные продукты или смесь карбонатных и бикарбонатных продуктов в образованной смеси; отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего диоксид углерода удаляется из газового потока; добавление части гидроксида к конденсату дымовых газов, чтобы изменить величину его pH с кислой на щелочную, что приводит к осаждению тяжелых металлов; и пропускание конденсата через фильтрующую среду. В некоторых вариантах осуществления фильтрующая среда содержит активированный уголь. В других вариантах осуществления конденсат пропускается под действием силы тяжести через фильтрующую среду. В еще одних вариантах осуществления конденсат активно прокачивается через фильтрующую среду. В еще одних вариантах осуществления кислород расходуется в электролизной ячейке, чтобы подавить образование водорода.

Другие варианты осуществления данного изобретения относятся к способу повторного использования газообразного хлора от процесса, в котором диоксид углерода удаляется из газового потока на электростанции, включающему: получение хлоридной соли; смешивание соли с водой и/или паром, чтобы получить раствор; электролиз раствора, чтобы получить гидроксид и газообразный хлор; смешивание гидроксида с потоком дымовых газов, чтобы получить карбонатные продукты, бикарбонатные продукты или смесь карбонатных и бикарбонатных продуктов в образованной смеси; отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего диоксид углерода удаляется из газового потока; реакционное взаимодействие газообразного хлора с водой и светом, чтобы получить хлористоводородную кислоту и кислород; и возврат кислорода к впускному отверстию для воздуха электростанции. В некоторых вариантах осуществления хлористоводородная кислота нейтрализуется ее реакционным взаимодействием с бикарбонатными продуктами элементов I группы, отделенными от смеси, чтобы получить хлоридную соль элемента I группы, воду и газообразный диоксид углерода. В других вариантах осуществления хлористоводородная кислота нейтрализуется ее реакционным взаимодействием с карбонатными продуктами элементов II группы, отделенными от смеси, чтобы получить хлоридную соль элемента II группы и газообразный диоксид углерода. В еще одних вариантах осуществления хлористоводородная кислота нейтрализуется ее реакционным взаимодействием с карбонатными продуктами элементов I группы, отделенными от смеси, чтобы получить хлоридную соль элемента I группы и бикарбонат элемента I группы. В еще одних вариантах осуществления реакция выполняется простым смешиванием. В еще одних вариантах осуществления реакция выполняется при прохождении через мембрану, и из кислотно-щелочной батареи, образованной таким образом, извлекается мощность постоянного тока.

Другие варианты осуществления данного изобретения относятся к способу получения хлористоводородной кислоты от процесса, в котором диоксид углерода удаляется из газового потока на электростанции, содержащему: получение хлоридной соли; смешивание соли с серной кислотой, чтобы получить раствор; испарение результирующей хлористоводородной кислоты из смеси; электролиз раствора сульфата, чтобы получить гидроксид и газообразный кислород; смешивание гидроксида с потоком дымовых газов, чтобы получить карбонатные продукты, бикарбонатные продукты или смесь карбонатных и бикарбонатных продуктов в образованной смеси; и отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего диоксид углерода удаляется из газового потока. В некоторых вариантах осуществления хлористоводородная кислота нейтрализуется ее реакционным взаимодействием с бикарбонатными продуктами элементов I группы, отделенными от смеси, чтобы получить хлоридную соль элемента I группы, воду и газообразный диоксид углерода. В других вариантах осуществления хлористоводородная кислота нейтрализуется ее реакционным взаимодействием с карбонатными продуктами элементов II группы, отделенными от смеси, чтобы получить хлоридную соль элемента II группы и газообразный диоксид углерода. В еще одних вариантах осуществления хлористоводородная кислота нейтрализуется ее реакционным взаимодействием с карбонатными продуктами элементов I группы, отделенными от смеси, чтобы получить хлоридную соль элемента I группы и бикарбонат элемента I группы. В еще одних вариантах осуществления реакция выполняется простым смешиванием. В еще одних вариантах осуществления реакция выполняется при прохождении через мембрану, и из кислотно-щелочной батареи, образованной таким образом, извлекается мощность постоянного тока. В еще одних вариантах осуществления кислород расходуется в электролизной ячейке, чтобы подавить образование водорода.

Другие варианты осуществления данного изобретения относятся к способу удаления диоксида углерода из газового потока на электростанции, содержащему: получение хлоридной соли; смешивание соли с водой и/или паром, чтобы получить раствор; электролиз раствора, чтобы получить гидроксид и газообразный хлор; смешивание гидроксида с потоком дымовых газов, чтобы получить карбонатные продукты, бикарбонатные продукты или смесь карбонатных и бикарбонатных продуктов в образованной смеси; и отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего диоксид углерода удаляется из газового потока; в котором смешивание осуществляется в паре барботажных колонн, которые включают карбонатор, в котором образуется карбонат из гидроксида и диоксида углерода, и бикарбонатор, в котором образуется бикарбонат из карбоната. В некоторых вариантах осуществления бикарбонатор смочен и насажен, однако имеет по существу нулевой уровень жидкости, и соединен с жидкостным карбонатором. В других вариантах осуществления бикарбонатор и карбонатор оба смочены и насажены, однако имеют по существу нулевой уровень жидкости.

Другие варианты осуществления данного изобретения относятся к способу удаления диоксида углерода из газового потока на электростанции, включающему: получение хлоридной соли; смешивание соли с серной кислотой, чтобы получить раствор; испарение результирующей хлористоводородной кислоты из смеси; электролиз сульфата, чтобы получить гидроксид и газообразный кислород; смешивание гидроксида с потоком дымовых газов, чтобы получить карбонатные продукты, бикарбонатные продукты или смесь карбонатных и бикарбонатных продуктов в образованной смеси; и отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего диоксид углерода удаляется из газового потока; в котором смешивание осуществляется в паре барботажных колонн, которые включают карбонатор, в котором образуется карбонат из гидроксида и диоксида углерода, и бикарбонатор, в котором образуется бикарбонат из карбоната. В некоторых вариантах осуществления бикарбонатор смочен и насажен, однако имеет по существу нулевой уровень жидкости, и спарен с жидкостным карбонатором. В других вариантах осуществления бикарбонатор и карбонатор оба смочены и насажены, однако имеют по существу нулевой уровень жидкости.

Другие варианты осуществления данного изобретения относятся к способу удаления диоксида углерода из газового потока на электростанции, включающему: получение хлоридной соли; смешивание соли с серной кислотой, чтобы получить раствор; осаждение результирующего сульфата из смеси при оставлении хлористоводородной кислоты; добавление осадка к водному раствору; электролиз раствора, чтобы получить гидроксид и газообразный хлор; смешивание гидроксида с потоком дымовых газов, чтобы получить карбонатные продукты, бикарбонатные продукты или смесь карбонатных и бикарбонатных продуктов в образованной смеси; и отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего диоксид углерода удаляется из газового потока; в котором смешивание осуществляется в единственной барботажной колонне, в которой гидроксид преобразуется в верхней секции колонны в карбонат, который затем преобразуется в бикарбонат в нижней секции колонны.

Другие варианты осуществления данного изобретения относятся к способу удаления диоксида углерода из газового потока на электростанции, включающему: получение хлоридной соли; смешивание соли с водой и/или паром, чтобы получить раствор; электролиз раствора, чтобы получить гидроксид и газообразный водород; смешивание гидроксида с потоком дымовых газов, чтобы получить карбонатные продукты, бикарбонатные продукты или смесь карбонатных и бикарбонатных продуктов в образованной смеси; и отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего диоксид углерода удаляется из газового потока; в котором отходящая теплота от электростанции используется для повышения температуры, при которой происходит электролиз, до температуры, при которой энергия, требующаяся для электролиза, равна теоретической максимальной энергии, которая может быть возвращена от газообразного водорода, полученного электролизом.

Другие варианты осуществления данного изобретения относятся к способу удаления диоксида углерода из газового потока на электростанции, содержащему: получение хлоридной соли; смешивание соли с серной кислотой, чтобы получить раствор; испарение результирующей хлористоводородной кислоты из смеси; электролиз раствора сульфата, чтобы получить гидроксид и газообразный водород; смешивание гидроксида с потоком дымовых газов, чтобы получить карбонатные продукты, бикарбонатные продукты или смесь карбонатных и бикарбонатных продуктов в образованной смеси; и отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего диоксид углерода удаляется из газового потока; в котором отходящая теплота от электростанции используется для повышения температуры, при которой происходит электролиз, до температуры, при которой энергия, требующаяся для электролиза, равна теоретической максимальной энергии, которая может быть возвращена от газообразного водорода, полученного электролизом.

Термины "содержать" (и любая форма от "содержать", такая как "содержит" и "содержащий"), "иметь" (и любая форма от "иметь", такая как "имеет" и "имеющий"), "содержать в себе" (и любая форма от "содержать в себе", такая как "содержит в себе" и "содержащий в себе") и "включать" (и любая форма от "включать", такая как "включает" и "включающий") являются глаголами-связками, допускающими изменения. В результате, способ или устройство, которые "содержат", "имеют", "содержат в себе" или "включают" одну или несколько стадий или один или несколько элементов, обладают этими одной или несколькими стадиями или элементами, однако не ограничиваются обладанием этими одной или несколькими стадиями или элементами. Подобным образом, элемент устройства или способ, который "содержит", "имеет", "содержит в себе" или "включает" одну или несколько особенностей, обладает этой одной или несколькими особенностями, однако не ограничивается обладанием этими одной или несколькими особенностями. Термин "применение" должен интерпретироваться таким же образом. Таким образом, в качестве примера, стадия способа, которая включает "применение" определенной информации, означает, что по меньшей мере применяется указанная информация, однако это не исключает возможность того, что может быть также применена неуказанная информация. Кроме того, структура, которая сконфигурирована определенным образом, должна быть сконфигурирована по меньшей мере указанным образом, однако также может быть сконфигурирована таким образом или образами, которые не указаны.

Термины в единственном числе означают один или несколько, если только в данном описании ясным образом не указано иное. Термин "другой" определяется как по меньшей мере второй или больше. Термины "в основном" и "примерно" определяется как по меньшей мере близкий к данной величине (и включающий ее) или состоянию (предпочтительно в пределах 10% от величины, более предпочтительно в пределах 1% от нее и наиболее предпочтительно в пределах 0,1% от нее).

Как использовано в данном документе, термины "карбонаты" или "карбонатные продукты" обычно определяются как минеральные компоненты, содержащие карбонатную группу, CO3. Соответственно, термины охватывают как смеси карбонат/бикарбонат, так и компоненты, содержащие лишь карбонатный ион. Термины "бикарбонаты" и "бикарбонатные продукты" обычно определяются как минеральные компоненты, содержащие бикарбонатную группу, HCO3. Соответственно, термины охватывают как смеси карбонат/бикарбонат, так и компоненты, содержащие лишь бикарбонатный ион.

При образовании бикарбонатов и карбонатов с применением некоторых вариантов осуществления данного изобретения термин "соотношение ионов" относится к числу ионов натрия в продукте, разделенному на число атомов углерода, присутствующих в этом продукте. Соответственно, в отношении потока продукта, образованного чистым бикарбонатом (NaHCO3), может быть сказано, что он имеет "соотношение ионов" 1,0 (Na/C), в то время как в отношении потока продукта, образованного чистым карбонатом (Na2CO3), может быть сказано, что он имеет "соотношение ионов" 2,0 (Na/C). Более конкретно, в отношении бесконечного числа непрерывных смесей карбоната и бикарбоната может быть сказано, что они имеют соотношения ионов, изменяющиеся между 1,0 и 2,0.

В некоторых предпочтительных вариантах осуществления данного изобретения хлористоводородная кислота добавляется к хлориду натрия исходного соляного раствора хлорощелочной электролизной ячейки, обеспечивая протекание следующей реакции:

H2O+NaCl+aHCl+энергия→NaOH+(l/2+a/2)H2+(l/2+a/2)Cl2

В этом уравнении термин "a" определяется как "коэффициент протонирования", который представляет собой отношение протонов (ионов H+) к ионам натрия (ионам Na+).

Как использовано в данном документе, термин "связывание" применяется, как правило, в отношении способов или технологий, результат которых частично или полностью заключается в удалении CO2 из локальных источников выбросов и в хранении этого CO2 в некоторой форме, с тем чтобы предотвратить его возврат в атмосферу. Применение этого термина не исключает рассмотрение любой формы описанных вариантов осуществления как методов "связывания".

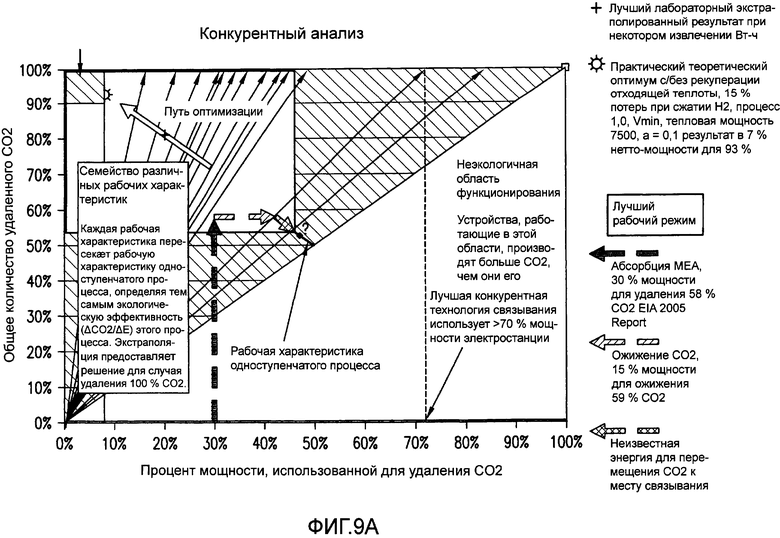

Как использовано в данном документе, термин "экологическая эффективность" применяется как синоним термина "термодинамическая эффективность" и определяется как количество CO2, связанного посредством определенных вариантов осуществления данного изобретения в расчете на количество потребленной энергии (как представлено уравнением "∂CO2/∂E"). Связывание CO2 выражается в процентах от общего количества CO2, выпускаемого электростанцией; потребление энергии сходным образом выражается, исходя из общего потребления энергии электростанцией.

Как использовано в данном документе, термины "низковольтный электролиз" и "LVE" применяются в отношении электролиза при напряжениях ниже примерно 5В.

Описания хорошо известных способов обработки, соответствующих компонентов и оборудования опущены, чтобы не препятствовать излишними деталями пониманию способов и устройств по данному изобретению. Описания способов и устройств по данному изобретению, включая приложения, являются примерными и неограничивающими. Определенные замены, модификации, добавления и/или перегруппировки, входящие в объем формулы изобретения, однако не указанные в прямой форме в этом описании, могут стать очевидными для специалистов в данной области, в том числе для обычных специалистов, на основании этого описания.

Другие особенности и связанные с ними преимущества станут очевидными при ссылке на представленное ниже подробное описание конкретных вариантов осуществления в сочетании с сопроводительными чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Представленные ниже чертежи приведены в качестве примера и являются неограничивающими. Чертежи образуют часть данного описания и включены для дополнительной демонстрации определенных особенностей данного изобретения. Данное изобретение может быть лучше понято посредством ссылки на один или несколько из этих чертежей в сочетании с описанием иллюстративных вариантов осуществления, представленных в данном документе.

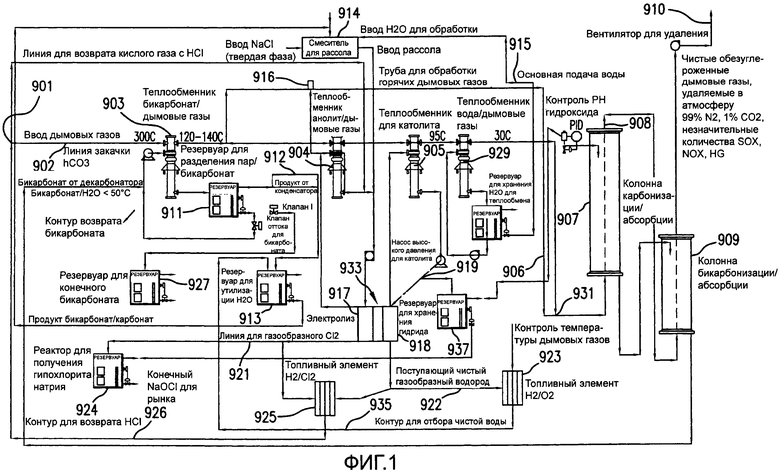

Фиг.1 представляет собой схему технологического процесса, показывающую некоторые варианты осуществления данного изобретения.

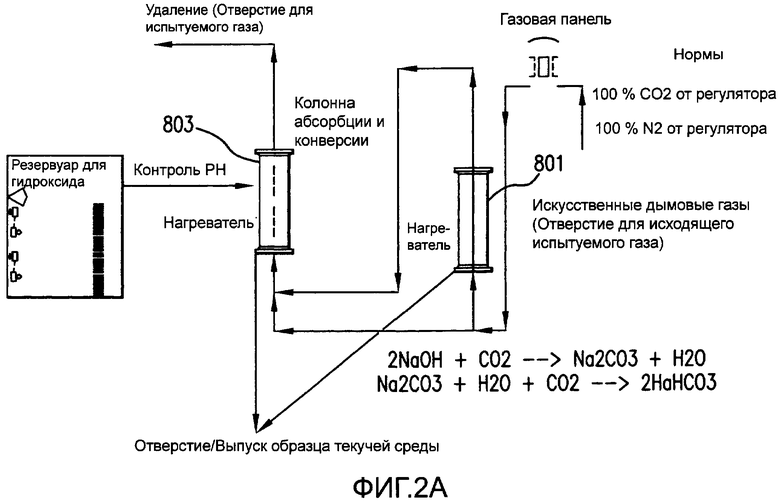

Фиг.2A показывает устройство для исследования основных особенностей одного из вариантов осуществления обезуглероживающей части данного изобретения.

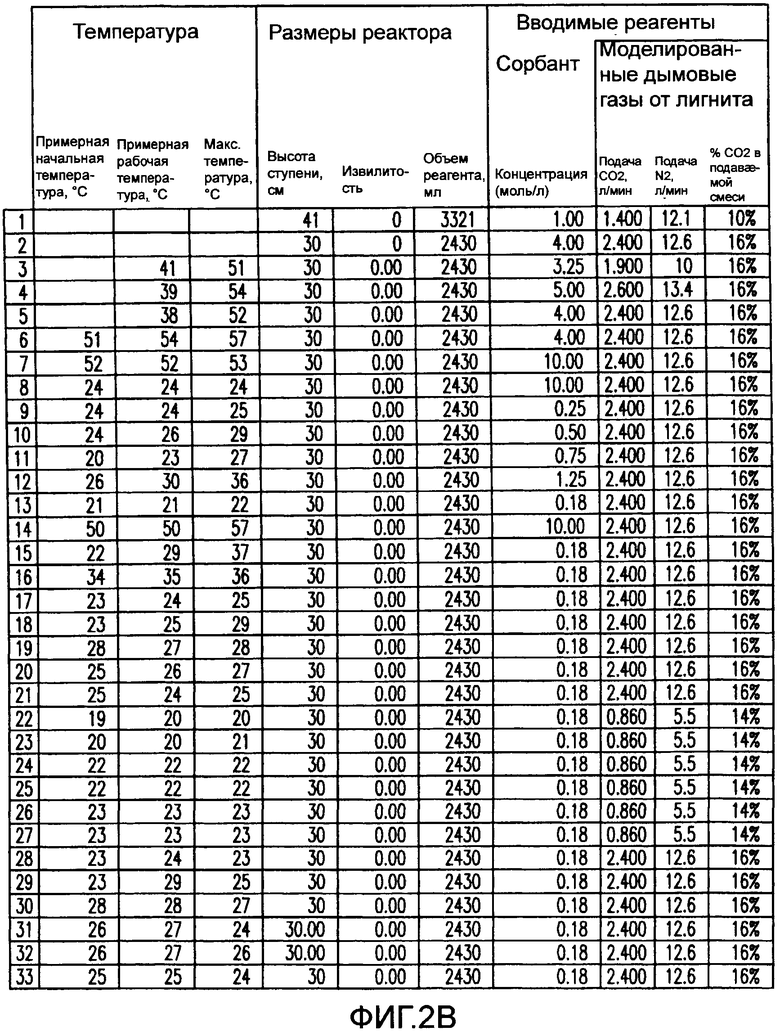

Фиг.2B показывает экспериментальные результаты абсорбции/конверсии.

Фиг.2C показывает экспериментальные результаты абсорбции/конверсии.

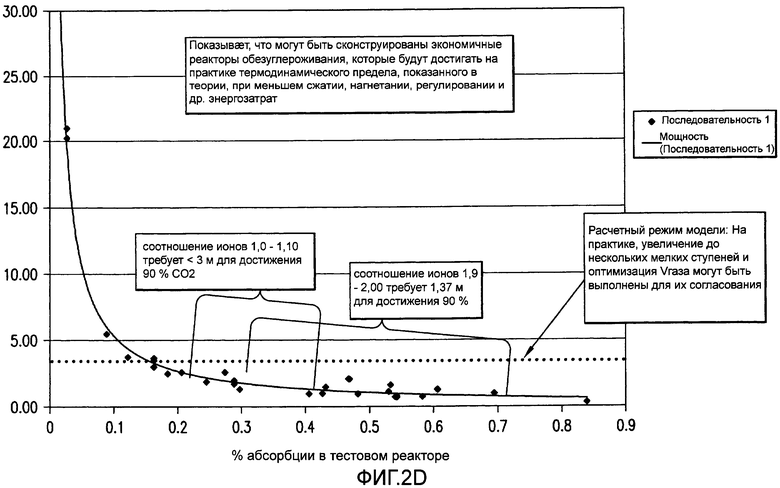

Фиг.2D представляет собой график, показывающий расстояние соприкосновения газ/жидкость (м, глубина текучей среды), необходимое для удаления 90% CO2.

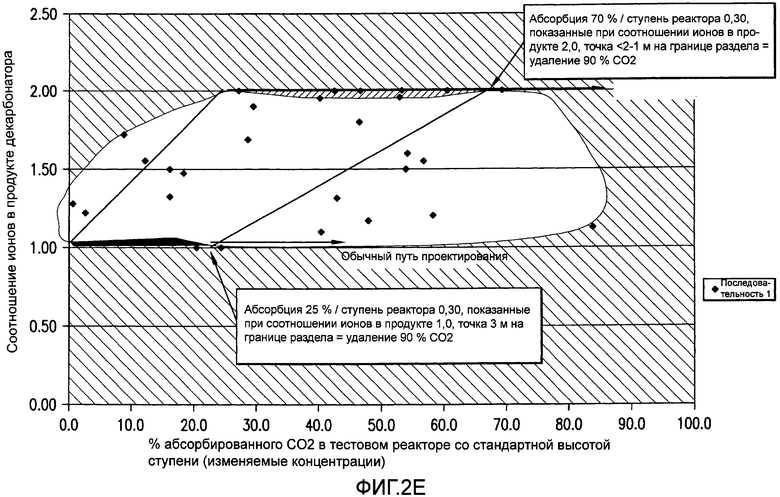

Фиг.2E представляет собой график, показывающий соотношение ионов в продукте в зависимости от процентной доли CO2, абсорбированного в экспериментальном реакторе.

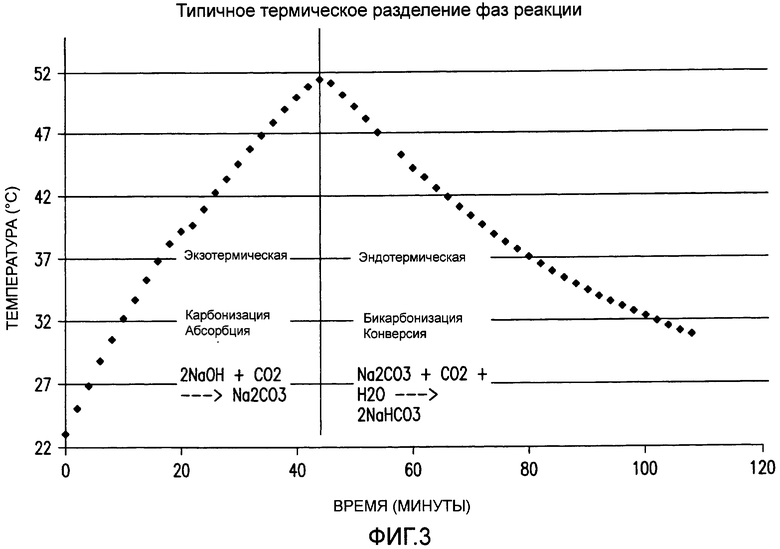

Фиг.3 представляет собой график, показывающий температурную характеристику для текучей среды внутри реакционной камеры при протекании реакции в течение указанного времени.

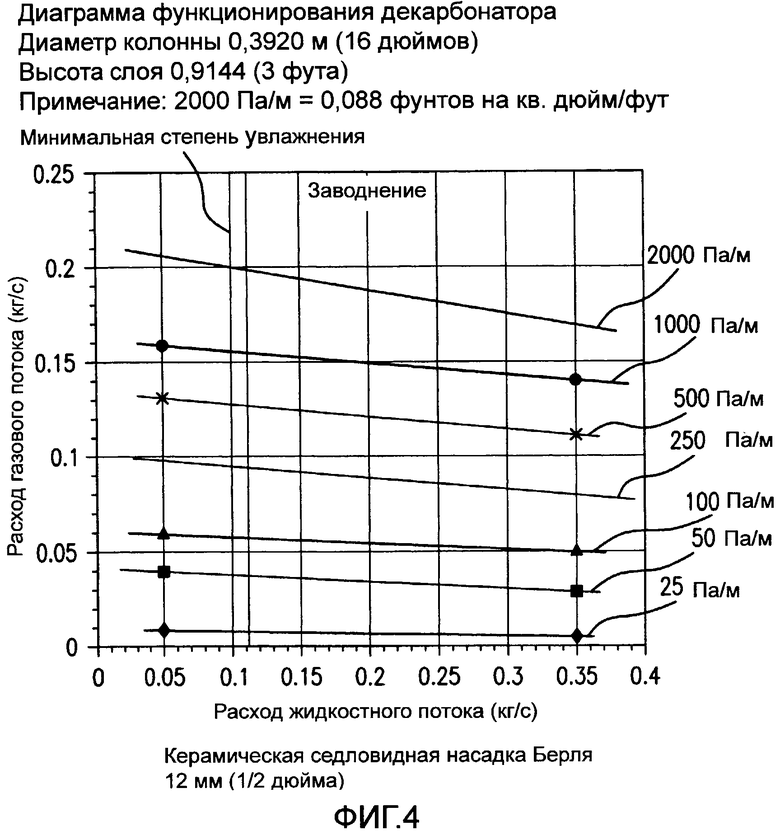

Фиг.4 представляет собой график, представляющий исследование заводнение 5-футовой (1,524 м) колонны.

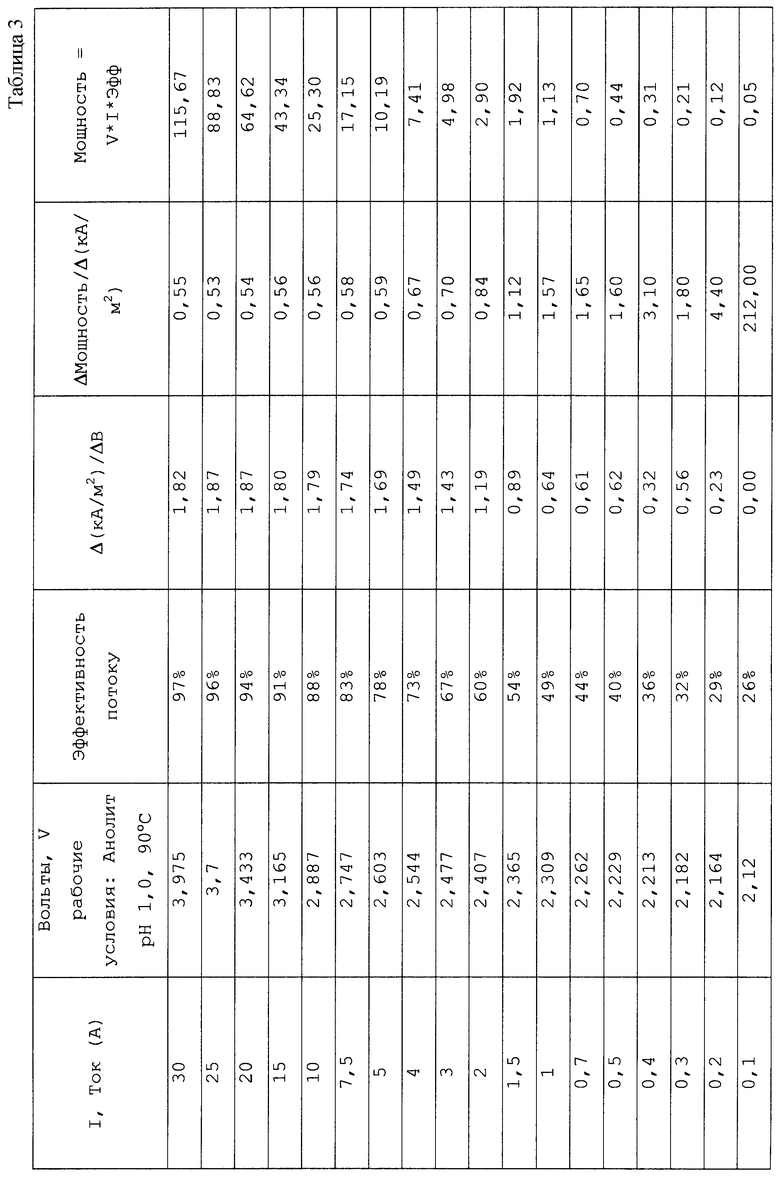

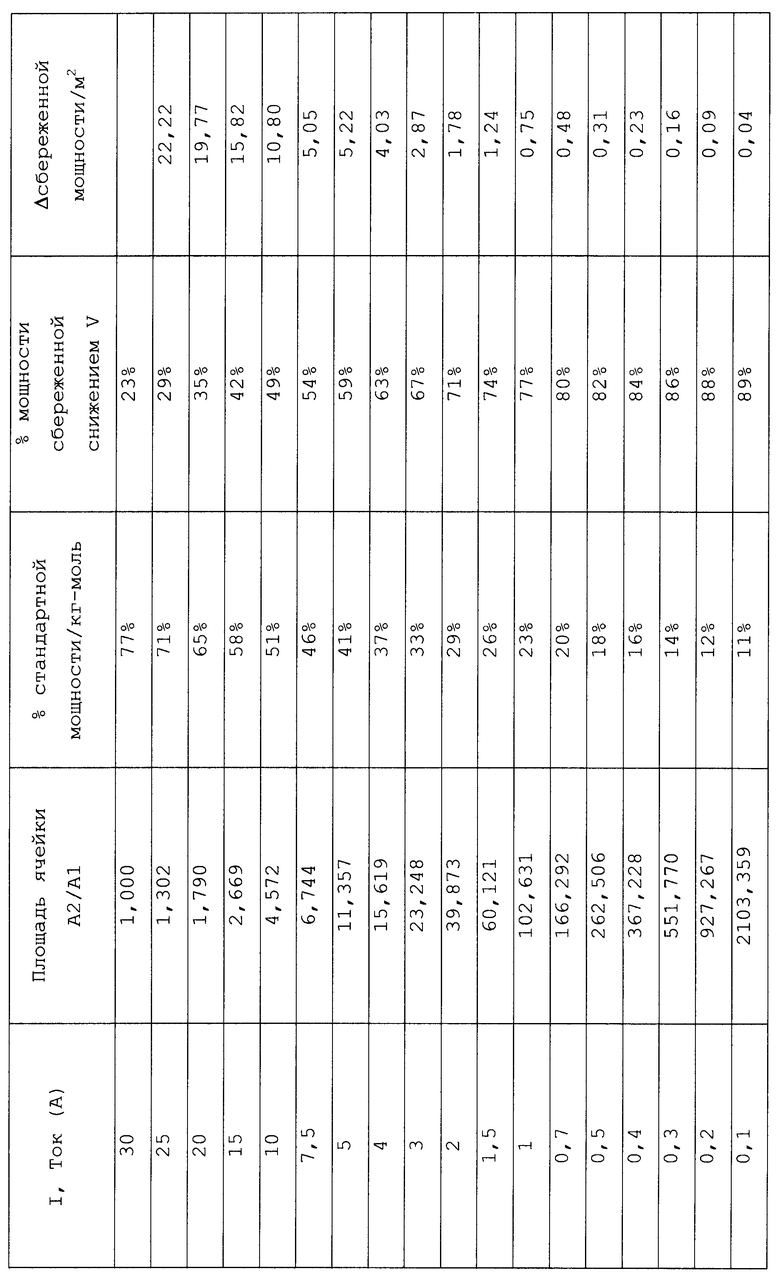

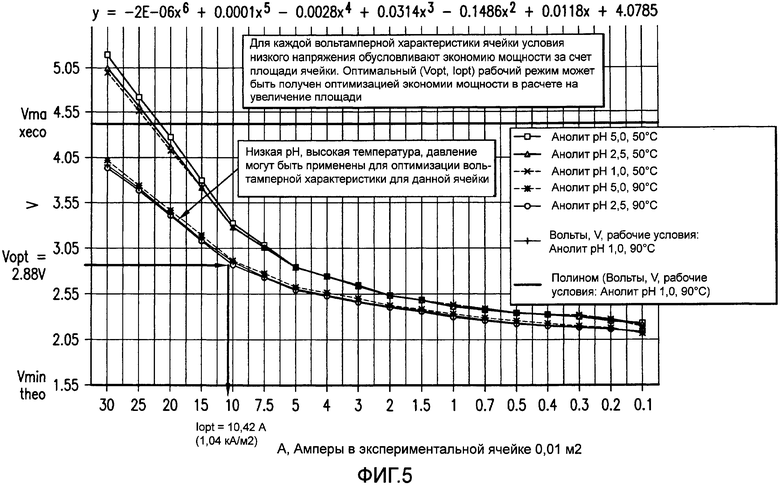

Фиг.5 представляет собой график, показывающий типичные рабочие линии вольтамперных характеристик для разных величин pH анолита и температурных условий.

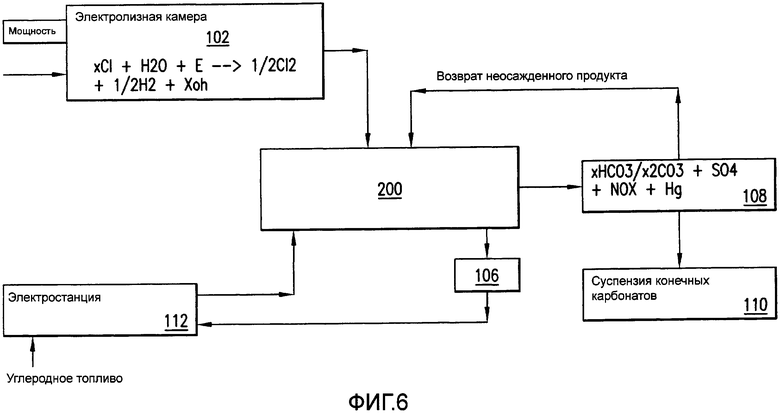

Фиг.6 представляет собой блок-схему устройства, включающего реактор, в котором водород не утилизируется, в соответствии с вариантами осуществления данного изобретения.

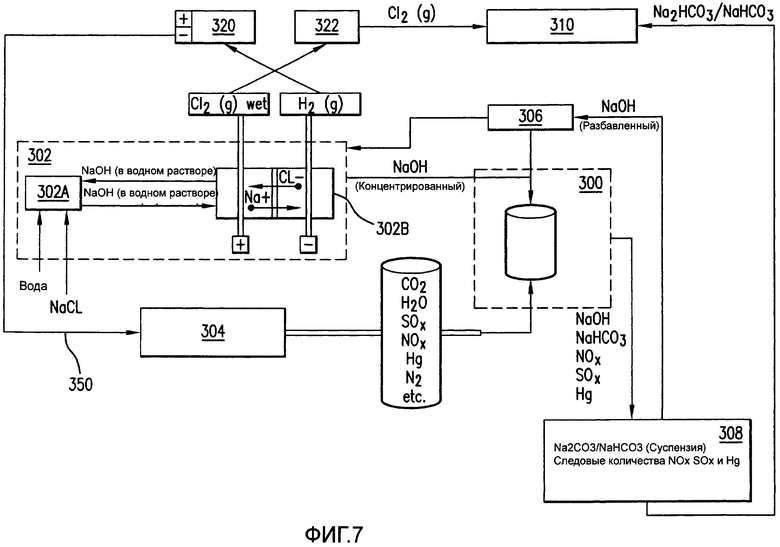

Фиг.7 представляет собой блок-схему устройства, включающего реактор, в котором водород утилизируется посредством возврата к топливному элементу постоянного тока, в соответствии с вариантами осуществления данного изобретения.

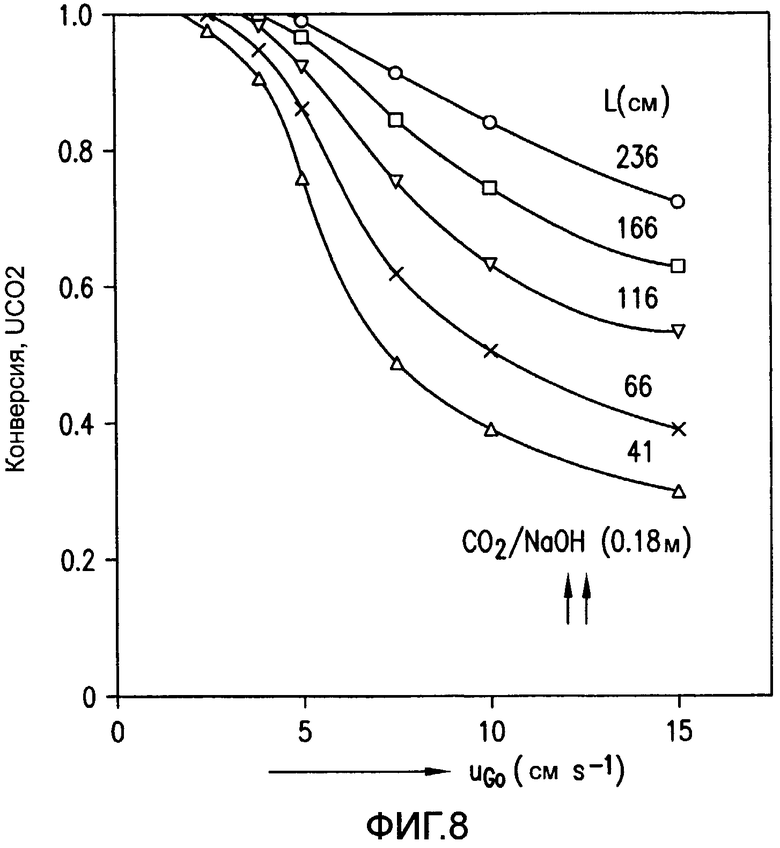

Фиг.8 представляет собой график, показывающий процентную долю CO2, абсорбированного в барботажной колонне, в зависимости от глубины текучей среды и в зависимости от скорости газа на границе раздела при низких скоростях на границе раздела.

Фиг.9A представляет собой график, показывающий теоретически максимальную абсорбцию CO2 и экспериментальные результаты, в соответствии с вариантами осуществления данного изобретения.

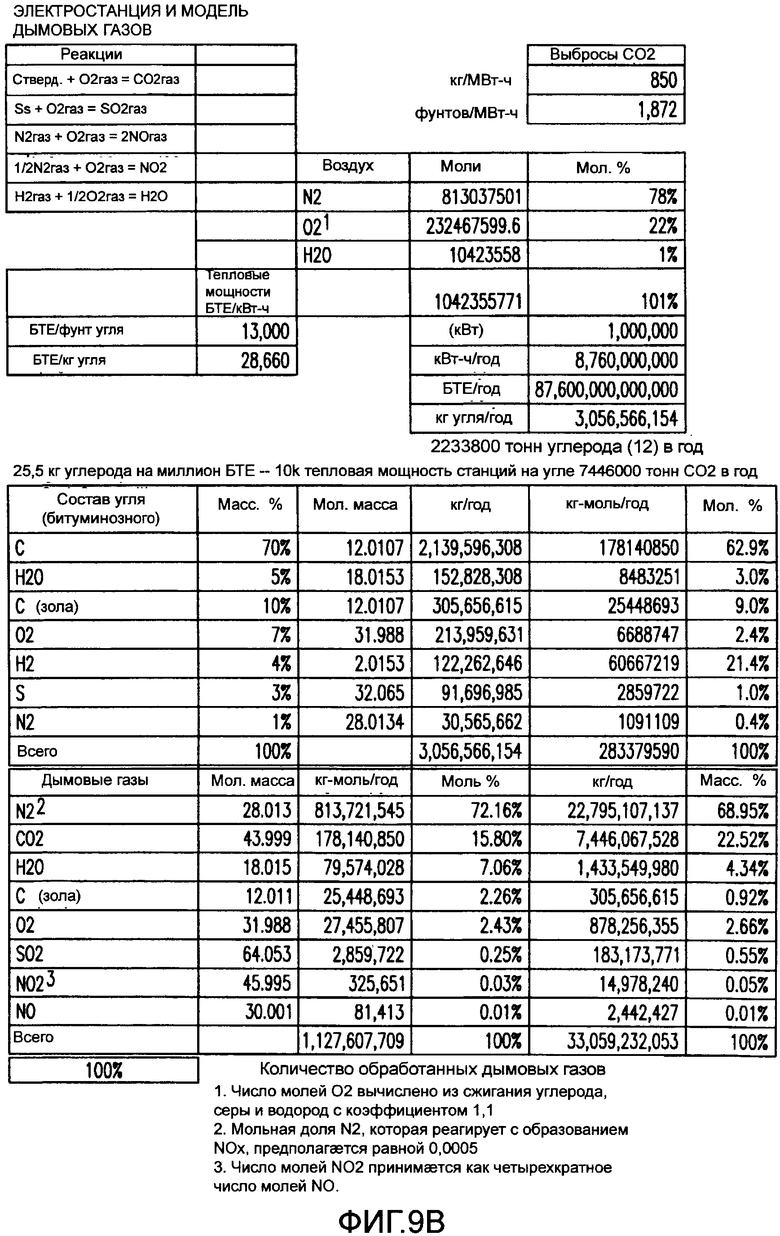

Фиг.9B показывает допущения и расчеты для модели дымовых газов для электростанции с применением некоторых варианты осуществления данного изобретения.

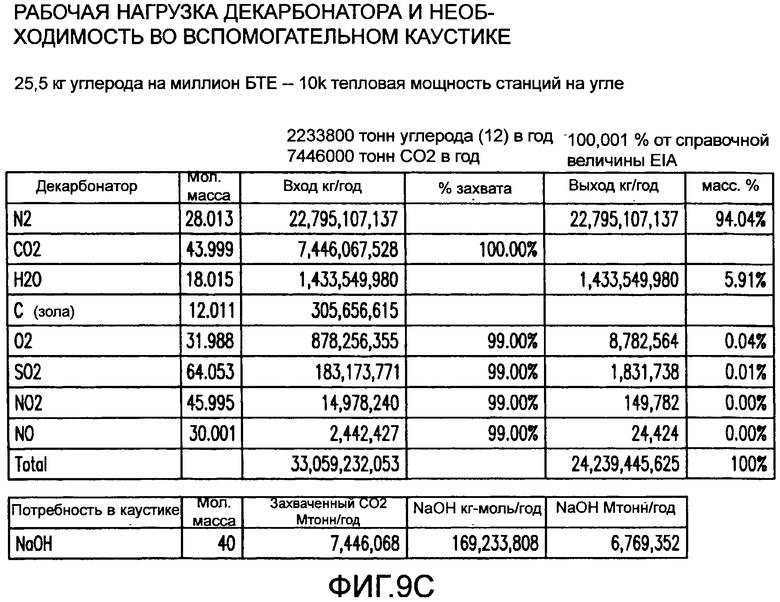

Фиг.9C показывает рабочую нагрузку декарбонатора и необходимость во вспомогательном каустике для электростанции с применением некоторых вариантов осуществления данного изобретения.

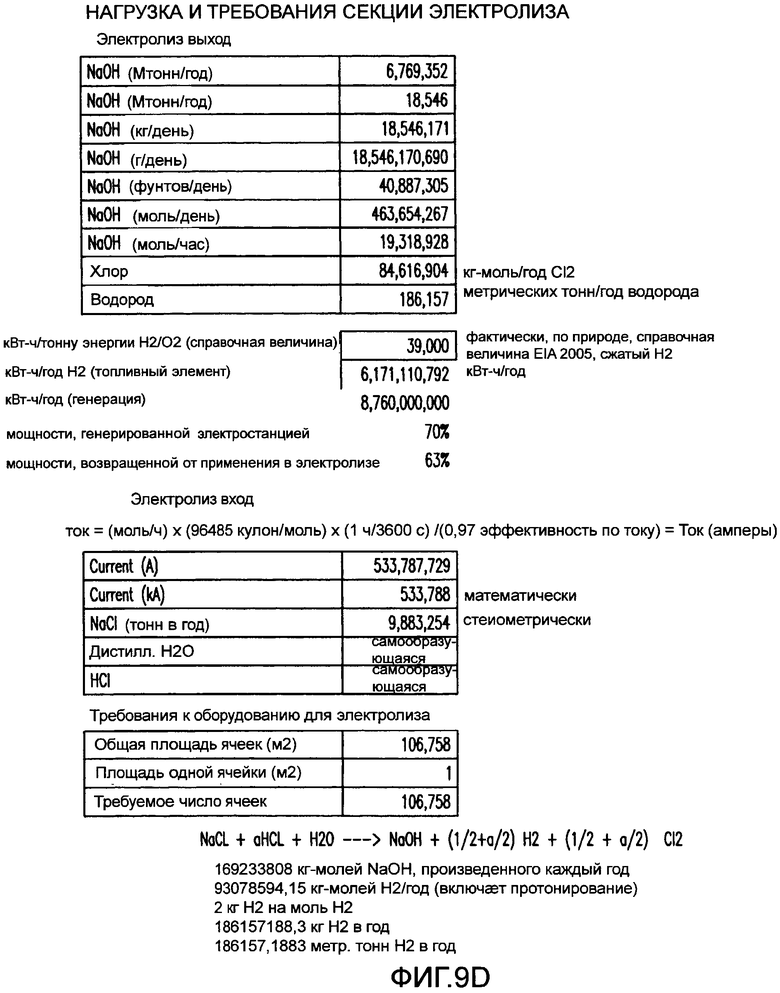

Фиг.9D показывает нагрузку секции электролиза и требования для электростанции с применением некоторых вариантов осуществления данного изобретения.

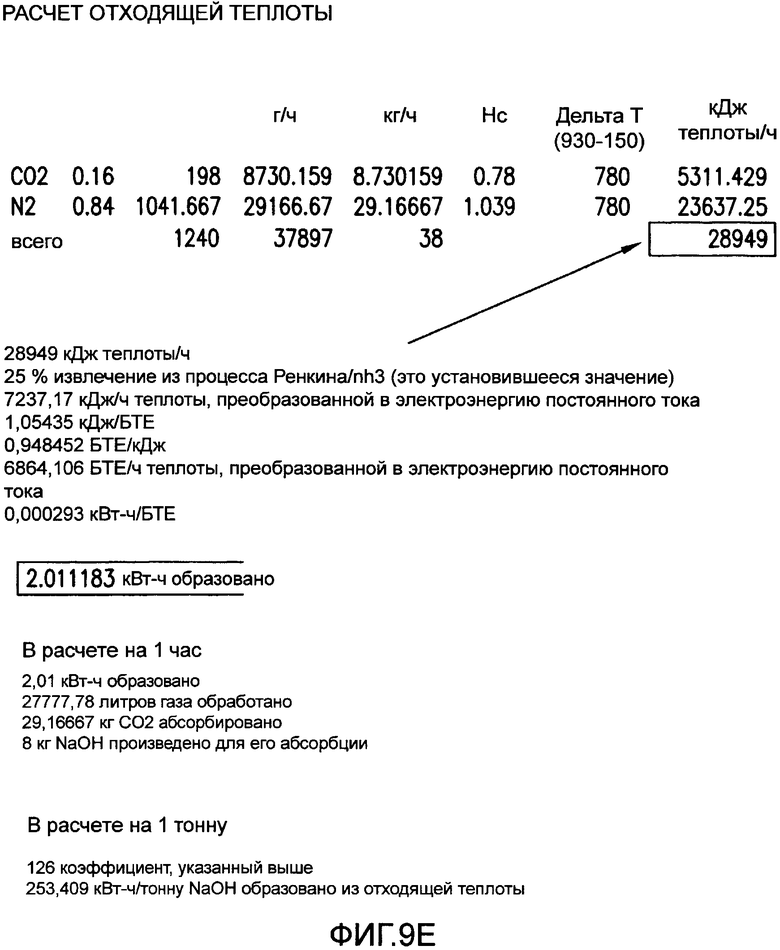

Фиг.9E показывает расчеты отходящей теплоты для электростанции с применением некоторых вариантов осуществления данного изобретения.

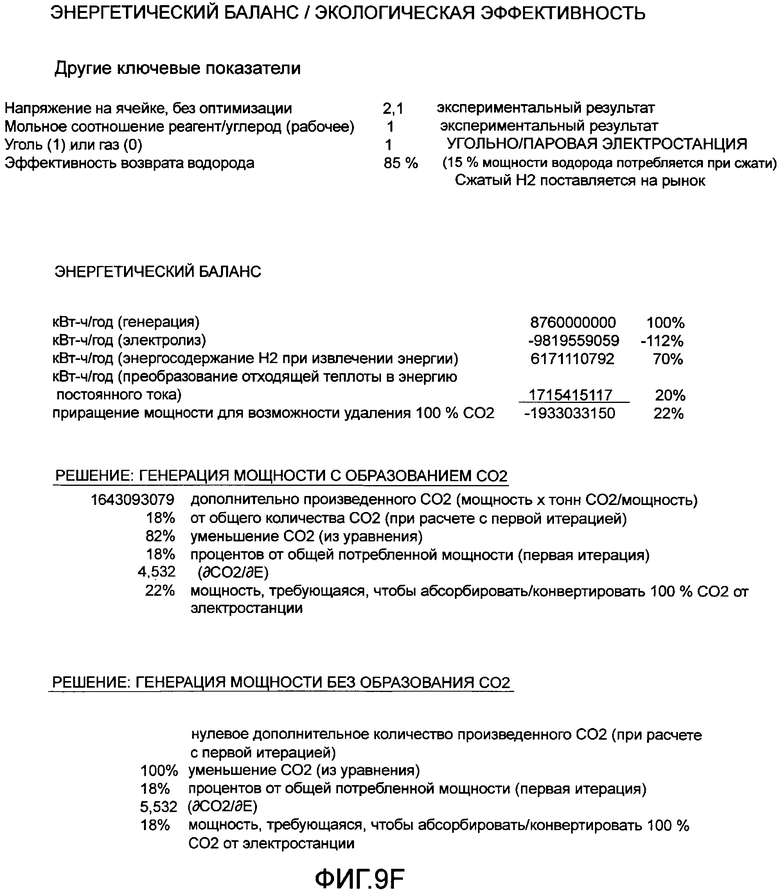

Фиг.9F показывает расчеты энергетического баланса и экологической эффективности для электростанции с применением некоторых вариантов осуществления данного изобретения.

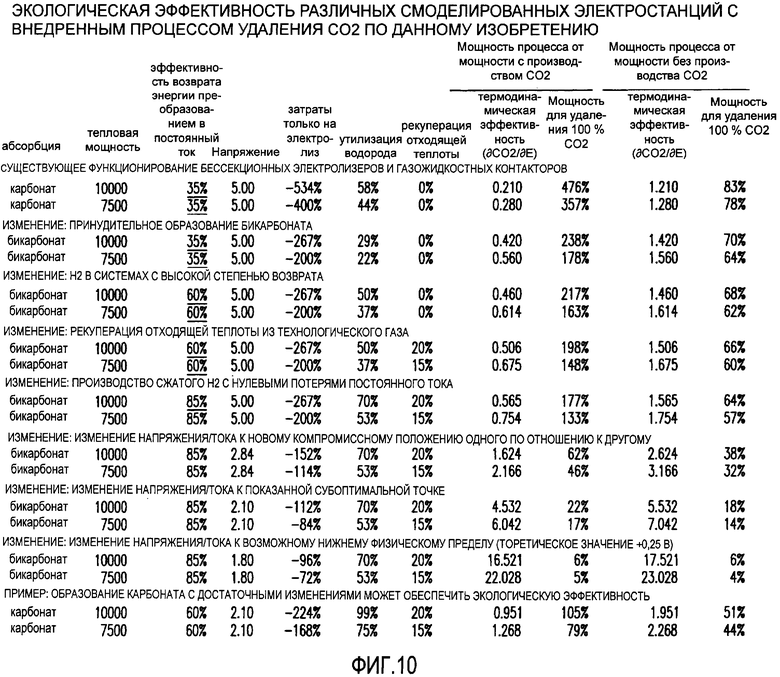

Фиг.10 показывает экологическую эффективность различных смоделированных электростанций с применением некоторых вариантов осуществления данного изобретения.

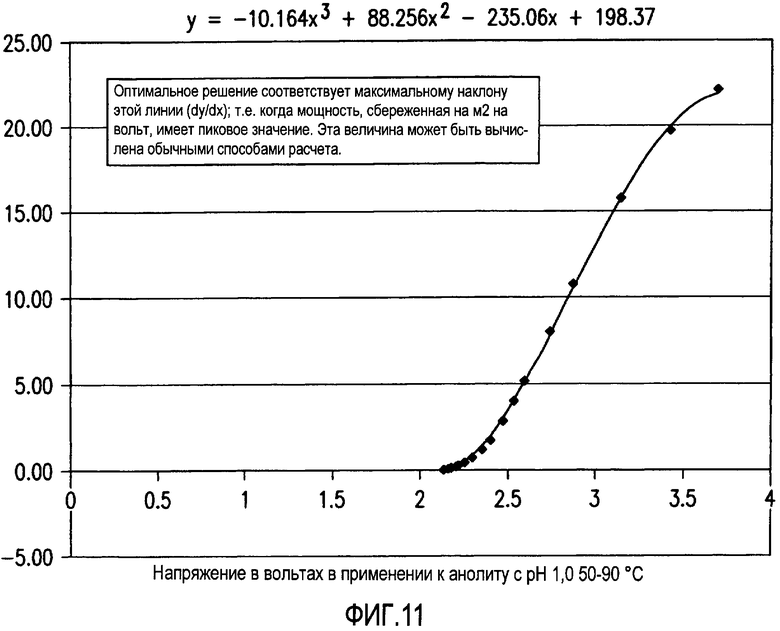

Фиг.11 представляет собой график, показывающий процентную долю энергии, сэкономленной для м2 площади нормализованной конструкции LVE.

ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Данное изобретение относится к процессам связывания, в которых диоксид углерода удаляется из потоков отходов и преобразуется в карбонатные и/или бикарбонатные продукты. Варианты осуществления способов и устройств по данному изобретению содержат один или несколько из следующих главных компонентов: (1) процесс водного обезуглероживания, посредством которого газообразный CO2 абсорбируется водной щелочной смесью и затем реагирует с гидроксидом, с образованием карбонатных и/или бикарбонатных продуктов; (2) процесс разделения, посредством которого карбонатные и/или бикарбонатные продукты отделяются от жидкой смеси; (3) процесс электролиза рассола или сульфата для получения гидроксида натрия, который применяется в качестве абсорбирующей текучей среды в процессе обезуглероживания; и (4) образование и применение побочных продуктов от процессов обезуглероживания и электролиза, включающих газообразный хлор, карбонат и бикарбонат натрия и газообразный водород. Каждый из этих главных компонентов поясняется более подробно ниже.

Различные варианты осуществления данного изобретения предоставляют преимущества по сравнению с имеющимися в данное время технологиями абсорбирования диоксида углерода из потоков отходов. Некоторые потенциальные преимущества, которые могут быть реализованы посредством данного изобретения, включают следующее.

В отличие от процессов, которые физически удаляют углерод в удаленное место, совместного образования в промышленном масштабе карбонатов и/или бикарбонатов натрия из хлорида натрия и диоксида углерода посредством синтеза непосредственным образом преобразует нежелательный газообразный диоксид углерода в химикаты на месте производства электроэнергии, потенциально устраняя расходы на транспортировку к месту связывания.

В отличие от других попыток обезуглероживания потоков дымовых газов, которые не поддаются модифицированию, варианты осуществления данного изобретения могут быть модифицированы для применения на существующих электростанциях, существенно уменьшая капитальные затраты, требующиеся для реализации обработки с обезуглероживанием. Кроме того, обработка с обезуглероживанием является масштабируемой и может быть выполнена в масштабах от опытного применения до применения в промежуточных масштабах и вплоть до полномасштабного производства посредством добавления дополнительных реакторных узлов.

В отличие от других процессов в данной области процесс обезуглероживания в определенных вариантах осуществления связывает диоксид углерода в экономически выгодные химикаты и одновременно производит полезные побочные продукты, такие как газообразный хлор, карбонат натрия и газообразный водород. Поскольку побочные продукты от процесса обезуглероживания экономически выгодны, то они компенсируют затраты на связывание и в системах, сконструированных надлежащим образом, делают процесс связывания сам по себе прибыльным.

Благодаря попутному процессу активной очистки эмитированных дымовых газов в скруббере в данном процессе активно удаляются промывкой другие нежелательные кислые загрязняющие вещества, такие как SOx, NOx, HgOx и другие. Кроме того, процесс очистки газа в скруббере может приводить к улавливанию и/или захвату карбонатом натрия других компонентов и/или загрязняющих веществ в газовом потоке (например, золы от угля и т.п.), посредством чего они удаляются из газового потока.

Частные варианты осуществления данного изобретения содержат способ удаления диоксида углерода из газового потока, содержащий: получение гидроксида в водной смеси; смешивание гидроксида с газовым потоком, чтобы получить карбонатные продукты (определенные как продукты, содержащие карбонатную группу, CO3), бикарбонатные продукты (определенные как продукты, содержащие бикарбонатную группу, HCO3) или смесь карбонатных и бикарбонатных продуктов в образованной смеси; и отделение указанных карбонатных и/или бикарбонатных продуктов от смеси, посредством чего диоксид углерода удаляется из газового потока. Гидроксид может быть гидроксидом любого вида, включая, однако, не ограничиваясь ими, гидроксид натрия, гидроксид калия, гидроксид кальция, гидроксид магния и гидроксид алюминия. Обычным специалистам в данной области будет понятно, что возможно достижение сходного химического поведения и обезуглероживания при любом числе гидроксидов или смесей гидроксидов. В некоторых предпочтительных вариантах осуществления гидроксид является гидроксидом натрия.

В некоторых вариантах осуществления способ также включает контроль технологического процесса, чтобы получать в основном лишь карбонатные продукты или в основном лишь бикарбонатные продукты. В других вариантах осуществления способ также включает контроль технологического процесса, чтобы получать смесь карбонатных и бикарбонатных продуктов, такая смесь может содержать примерно X% карбоната и примерно Y% бикарбоната, при любой из следующих комбинаций X-Y: 1-99, 2-98, 3-97, 4-96, 5-95, 6-94, 7-93, 8-92, 9-91, 10-90, 15-85, 20-80, 25-75, 30-70, 35-65, 40-60, 45-55, 50-50, 55-45, 60-40, 65-35, 70-30, 75-25, 80-20, 85-15, 90-10, 91-9, 92-8, 93-7, 94-6, 95-5, 96-4, 97-3, 98-2 или 99-1.

В некоторых вариантах осуществления смешивание осуществляется в двух отдельных камерах, с одной камерой, применяемой, чтобы получить карбонатные продукты, и с другой камерой, применяемой, чтобы получить бикарбонатные продукты. В других вариантах осуществления смешивание осуществляется в барботажной колонне или в последовательности барботажных колонн. В еще одних вариантах осуществления отделение карбонатных и/или бикарбонатных продуктов от смеси включает процесс разделения осаждением при нагревании. В некоторых вариантах осуществления теплота для процесса отделения извлекается из теплообмена с поступающими дымовыми газами. Отделенный карбонат может быть в виде водной суспензии или в виде раствора гидроксида, карбоната и воды при разных концентрациях во время отделения, и в таком случае он затем может быть высушен посредством любого из многочисленных методов. В некоторых вариантах осуществления не требуется высушивание карбоната. Например, суспензия карбоната натрия может быть применена при обработке жесткой воды. Несомненно, специалистам в данной области известен широкий выбор видов применения карбоната, полученного способами по данному изобретению, например, суспензионные смеси бикарбоната натрия и карбоната натрия могут быть суспендированы в цистерне для применения в различных видах производства детергентов, в производстве стекла в качестве флюса, а также, как указано выше, для обработки воды.

В некоторых вариантах осуществления способ также содержит транспортировку карбонатных продуктов в удаленное место связывания; объединение карбонатных продуктов с кислотой в ходе реакции нейтрализации, с образованием чистого диоксида углерода; и инжекцию диоксида углерода в углеродное хранилище. В других вариантах осуществления другие компоненты газового потока нейтрализуются и/или вовлекаются/захватываются в процессе образования карбоната, включая SOx, NOx и материал, содержащий ртуть.

В некоторых вариантах осуществления получение гидроксида содержит: получение соли; смешивание соли с водой и/или паром, чтобы получить раствор; и электролиз раствора, чтобы получить гидроксид. В других вариантах осуществления получение гидроксида содержит: получение соли; смешивание соли с серной кислотой и нагревание, чтобы получить раствор сульфата; испарение хлористоводородной кислоты дополнительной теплотой при оставлении сульфата элемента I группы; и последующий электролиз этого раствора сульфата, чтобы получить гидроксид. В некоторых вариантах осуществления раствор подвергается электролизу с применением напряжения примерно 5 В или более, в то время как в других вариантах осуществления раствор подвергается электролизу с применением напряжения менее чем примерно 5 В. В некоторых вариантах осуществления раствор подвергается электролизу с применением напряжения между 1 В и 5 В, включая примерно 1,5 В, примерно 2,0 В, примерно 2,5 В, примерно 3,0 В, примерно 3,5 В, примерно 4,0 В или примерно 4,5 В или же в любом интервале между любыми этими значениями.

В некоторых вариантах осуществления кислота добавляется к раствору перед его электролизом. Кислота может быть кислотой любого вида, которая может предоставлять протоны в раствор, включая, однако, не ограничиваясь ею, хлористоводородную кислоту. Обычным специалистам в данной области будет понятно, что возможно достижение сходного химического поведения и электролиза при любом числе кислот или смесей кислот. В некоторых предпочтительных вариантах осуществления кислотой является хлористоводородная кислота. В других вариантах осуществления количество кислоты, добавляемой к раствору, основывается на определении оптимального коэффициента протонирования, который обеспечивает наименьшую энергию для получения реагентов и наибольшую энергию, извлекаемую из продуктов.

В еще одних вариантах осуществления стадия электролиза выполняется в электрохимической ячейке, имеющей сторону католита и сторону анолита, и карбонатные и/или бикарбонатные продукты рециркулируются к стороне католита электрохимической ячейки. В других вариантах осуществления энергия, требующаяся для выполнения способа, пополняется отходящей теплотой, извлекаемой из потока дымовых газов.

Другие варианты осуществления изобретения содержат способ удаления диоксида углерода из газового потока, содержащий: получение гидроксида натрия в водной смеси; смешивание гидроксида натрия с газовым потоком, чтобы получить карбонат натрия, бикарбонат натрия или смесь карбоната и бикарбоната натрия; и отделение указанного карбоната и/или бикарбоната натрия от смеси, посредством чего диоксид углерода удаляется из газового потока.

В некоторых вариантах осуществления способ также включает контроль технологического процесса, чтобы получать в основном лишь карбонат натрия или в основном лишь бикарбонат натрия. В других вариантах осуществления способ также содержит контроль технологического процесса, чтобы получать смесь карбоната и бикарбоната натрия, такая смесь может содержать примерно X% карбоната натрия и примерно Y% бикарбоната натрия, при любой из следующих комбинаций X-Y: 1-99, 2-98, 3-97, 4-96, 5-95, 6-94, 7-93, 8-92, 9-91, 10-90, 15-85, 20-80, 25-75, 30-70, 35-65, 40-60, 45-55, 50-50, 55-45, 60-40, 65-35, 70-30, 75-25, 80-20, 85-15, 90-10, 91-9, 92-8, 93-7, 94-6, 95-5, 96-4, 97-3, 98-2 или 99-1.

В некоторых вариантах осуществления смешивание осуществляется в двух отдельных камерах, с одной камерой, применяемой, чтобы получить карбонат натрия, и с другой камерой, применяемой, чтобы получить бикарбонат натрия. В других вариантах осуществления смешивание осуществляется в барботажной колонне или в последовательности барботажных колонн. В еще одних вариантах осуществления отделение карбоната и/или бикарбоната натрия от смеси включает процесс разделения осаждением при нагревании. В некоторых вариантах осуществления теплота для процесса отделения извлекается из теплообмена с поступающими дымовыми газами.

В некоторых вариантах осуществления способ также содержит: транспортировку карбоната натрия в удаленное место связывания; объединение карбонатных продуктов с кислотой в ходе реакции нейтрализации, с образованием чистого диоксида углерода; и инжекцию диоксида углерода в углеродное хранилище.

В некоторых вариантах осуществления получение гидроксида натрия содержит: получение хлорида натрия; смешивание хлорида натрия с водой и/или паром, чтобы получить рассол; и электролиз рассола, чтобы получить гидроксид натрия и газообразный хлор. В других вариантах осуществления получение гидроксида содержит: получение соли; смешивание соли с серной кислотой и нагревание, чтобы получить раствор сульфата и хлорид водорода в виде газа, оставляющего раствор сульфата элемента II группы; и электролиз этого раствора сульфата, чтобы получить гидроксид. В некоторых вариантах осуществления рассол подвергается электролизу с применением напряжения примерно 5 В или более, в то время как в других вариантах осуществления он подвергается электролизу с применением напряжения менее чем примерно 5 В. В некоторых вариантах осуществления раствор подвергается электролизу с применением напряжения между 1 В и 5 В, включая примерно 1,5 В, примерно 2,0 В, примерно 2,5 В, примерно 3,0 В, примерно 3,5 В, примерно 4,0 В или примерно 4,5 В или же в любом интервале между любыми этими значениями.

В некоторых вариантах осуществления стадия электролиза выполняется в электрохимической ячейке, имеющей сторону католита и сторону анолита, и карбонат и/или бикарбонат натрия рециркулируются к стороне католита электрохимической ячейки. В других вариантах осуществления энергия, требующаяся для выполнения способа, пополняется тепловой энергией, извлекаемой из потока отходящего газа. В еще одних вариантах осуществления способ также содержит сбор газообразного хлора, в то время как в других производится газообразный водород. В некоторых вариантах осуществления газообразный водород и газообразный хлор сжигаются, с образованием хлористоводородной кислоты, которая добавляется к рассолу перед его электролизом. В других вариантах осуществления газообразный водород сжигается с атмосферным кислородом или кислородом от исходных химикатов, с образованием воды, в то время как в еще одних вариантах осуществления способы включают применение газообразного водорода для производства энергии. В некоторых вариантах осуществления отделение карбоната и/или бикарбоната натрия от смеси включает процесс разделения осаждением при нагревании, в котором теплота для процесса разделения извлекается из энергии, произведенной газообразным водородом, в то время как в других вариантах осуществления теплота поступает от энергии потока отходящего газа. В других вариантах осуществления газообразный водород сжигается совместно с углем, чтобы улучшить выбросы от сжигания угля, или применяется в процессе сжигания для возврата топливным элементом электричества постоянного тока.

В некоторых вариантах осуществления поток отходящего газа является потоком отработанных газов от станции, в то время как в других вариантах осуществления станция является электростанцией, в которой применяется источник топлива на базе углерода.

В некоторых вариантах осуществления поток отработанных газов содержит CO2 и H2O.

Частные варианты осуществления данного изобретения также включают устройство, содержащее: электролизную камеру, содержащую по меньшей мере один катод и по меньшей мере один анод, камера приспособлена для получения гидроксида во время применения; смесительное оборудование, соединенное с возможностью функционирования с электролизной камерой и с трубопроводом, приспособленным для протекания газового потока во время применения, смесительное оборудование приспособлено для смешивания гидроксида из электролизной камеры с газовым потоком во время применения, чтобы создать смесь, в которой соединения углерода, серы и/или азота в газовом потоке могут реагировать с гидроксидом; и разделительную камеру, соединенную с возможностью функционирования со смесительным оборудованием и приспособленную для разделения смеси на отдельные газообразную фазу и твердотельную и/или жидкую фазу.

В некоторых вариантах осуществления электролизная камера содержит мембранную, диафрагменную и/или ртутную ячейку. В некоторых вариантах осуществления смесительное оборудование является реактором периодического действия или последовательностью реакторов периодического действия, в то время как в других вариантах осуществления смесительная камера является узлом для абсорбции/реакционного взаимодействия газ/жидкость или последовательностью узлов для абсорбции/реакционного взаимодействия газ/жидкость. В других вариантах осуществления смесительная камера является кристаллизационной колонной или последовательностью кристаллизационных колонн, в то время как в других вариантах осуществления она является барботажной колонной или последовательностью барботажных колонн.

В некоторых вариантах осуществления устройство также содержит сушильную камеру, соединенную с возможностью функционирования с разделительной камерой и приспособленную для удаления жидкости из твердотельной и/или жидкой фазы во время применения, в то время как в других вариантах осуществления сушильная камера приспособлена для нагревания твердотельной и/или жидкой фазы во время применения. В еще одних вариантах осуществления устройство определено как соединенное с возможностью функционирования с электростанцией.

В некоторых вариантах осуществления электролизная камера приспособлена для получения газообразного хлора и гидроксида натрия из хлорида натрия и воды во время применения. В других вариантах осуществления смесительное оборудование приспособлено для смешивания гидроксида из электролизной камеры с диоксидом углерода из газового потока во время применения, чтобы получить карбонатные и/или бикарбонатные продукты.

В еще одних вариантах осуществления данное изобретение включает способ определения оптимального рабочего напряжения и тока электрохимической ячейки для функционирования при низком напряжении по отношению к увеличенной области, для заданной вольтамперной характеристики в заданном протонировании. В других вариантах осуществления изобретение включает способ определения более низкого термодинамического предела при рабочем напряжении для данной электролитической ячейки, применяемой в процессе. В некоторых вариантах осуществления предоставлен способ определения экологической эффективности (∂CO2/∂E) в целом для устройств, которые выполняют работу по удалению CO2 из потоков отходов, наряду с тем, что другие варианты осуществления включают способ определения экологической эффективности (∂CO2/∂E) специально для устройств, которые применяются в данном изобретении в любом из вариантов его осуществления. Другие варианты осуществления включают способ получения экстремально чистого газообразного водорода при малом влиянии на затраты, его стоимость соответствует извлекаемому энергосодержанию.

I. Обзор преимуществ

Подобно любому другому способу или устройству, которые функционируют для выполнения технических требований, многие варианты осуществления данного изобретения потребляют некоторое количество энергии для выполнения абсорбции CO2 и других химикатов из потоков дымовых газов и для выполнения других целей вариантов осуществления данного изобретения, как описано в данном документе. Однако одним из преимуществ определенных вариантов осуществления данного изобретения является то, что они предоставляют уровни экологической эффективности, превосходящие известный уровень техники, как поясняется в деталях в Примерах 5 и 6. Как это очевидно из данных в Примерах 5 и 6, увеличенное извлечение отходящей теплоты или энергии, не образующей газы, создающие парниковый эффект, для энергоснабжения процесса, применение низковольтного электролиза и улучшение возврата электрической энергии из утилизации энергии водорода могут дополнительно улучшить экологическую эффективность процесса, вплоть до того уровня (или даже выше него), когда процесс полностью снабжается энергией посредством извлечения и повторного использования отходящей теплоты (и извлечения энергии водорода), и обеспечивает абсорбцию практически 100% CO2, эмитированного электростанцией.

Кроме того, одним из преимуществ применения экстремальной химии в определенных вариантах осуществления данного изобретения заключается в том, что в процессе абсорбции слабокислого CO2 практически полностью абсорбируются сильные кислоты, SOx и NOx, а также, в меньшей степени, ртуть. Испытания с применением SOx/Ar и NOx/Ar в загружаемых одностадийных декарбонаторах показали удаление более 99% этих компонентов дымовых газов ("более 99%" означает, что присутствие любого загрязняющего вещества в случае обработки 14 л/мин дымовых газов не обнаруживалось в образованном потоке воздуха газовой хроматографией, т.е. загрязняющие вещества были практически удалены. В определенных вариантах осуществления данного изобретения попутная очистка газа в скруббере от NOx, SOx и соединений ртути может предполагать увеличенное экономическое значение; т.е. посредством применения вариантов осуществления данного изобретения угли, которые содержат большие количества этих соединений, могут быть сожжены на электростанции, в некоторых вариантах осуществления, при меньшем результирующем загрязнении, чем в случае более высокосортных углей, используемых без преимуществ процесса абсорбции CO2 в соответствии с некоторыми вариантами осуществления данного изобретения.

Кроме того, способность определенных вариантов осуществления данного изобретения к масштабированию может достигать крайних пределов; т.е., поскольку в некоторых вариантах осуществления процесс контролируется в отношении электрической мощности, этот расход электрической мощности может быть фактически масштабирован до уровня отдельных молекул абсорбента, созданных в любое заданное время. Также возможность точного определения количества абсорбированного CO2 является практичной и простой: определяется масса образованных карбонатных/бикарбонатных продуктов, измеряется соотношение в них ионов посредством анализа, выполняется расчет для определения числа абсорбированных молей CO2, и количество абсорбированного CO2 легко подтверждается и измеряется (фактор, который может оказаться выгодным в случае некоторых интенсифицированных режимов для удаления CO2 и других химикатов в дымовых газах).

Другим дополнительным преимуществом определенных вариантов осуществления данного изобретения, которое отличает их от других процессов удаления CO2, является то, что при некоторой рыночной конъюнктуре продукты обладают значительно большей стоимостью по сравнению с требующимися реагентами или полезной мощностью или амортизационными расходами на электростанцию. Иными словами, определенные варианты осуществления являются промышленными способами производства хлор-гидрокарбонатных продуктов с выгодой, наряду с тем, что осуществляется значительное удаление CO2 и попутных загрязняющих веществ, являющихся нежелательными. Все другие конкурентные способы захвата CO2 являются простым увеличением расходов на эксплуатацию.

II. Схема технологического процесса

Фиг.1 изображает упрощенную схему технологического процесса, иллюстрирующую основные типичные варианты осуществления устройств и способов в соответствии с данным изобретением. Эта схема представлена лишь в иллюстративных целях, и, соответственно, она лишь изображает характерные варианты осуществления данного изобретения и не предназначена для ограничения объема формулы изобретения каким-либо образом. Как показано на Фиг.1, дымовые газы (FG) вводятся в процесс в месте 901, опционально после первоначального обмена отходящей теплотой с системой генерации постоянного тока на базе отходящей теплоты. Дымовые газы FG, вводимые в этом примере в качестве смеси газов при 300°C, первоначально направляются по трубе 902 в теплообменник дымовые газы/бикарбонат 903, в котором температура дымовых газов уменьшается в этом примере до 120-140°C. Подобным образом дымовые газы продолжают перемещение через теплообменник анолит/дымовые газы 904 и католитный теплообменник 905, при уменьшении температуры газов до 95°C, и затем через теплообменник вода/дымовые газы 929 с дополнительным уменьшением их температуры до 30°C. Дымовые газы, оставляющие теплообменник вода/дымовые газы 929, затем вводятся в клапанный узел, узел 931 контроля смешивания дымовых газов, в котором дымовые газы с температурой 30°C могут быть смешаны с дымовыми газами с температурой 120-140°C, также доставляемыми в узел 931 контроля смешивания дымовых газов посредством трубы 906 для обработки горячих дымовых газов. Смеси дымовых газов с температурой в интервале 30-140°C могут быть затем дифференцированным образом введены в нижнюю часть колонны 907 карбонизации/абсорбции, которая может быть барботажной колонной с насадкой или без насадки, в которой газ инжектируется или барботируется с тем результатом, что газ образует пузырьки, которые поднимаются через текучую среду и направляются к верхнему выпускному отверстию 908. В этом варианте осуществления частично или полностью обезуглероженная текучая среда затем инжектируется и проходит через колонну бикарбонизации/конверсии 909, поднимаясь в виде пузырьков через текучую среду в этой колонне, вытягивается дополнительно воздуходувкой и выталкивается в выпускное отверстие 910.

Текучая среда, применяемая в теплообменнике дымовые газы/бикарбонат 903, является бикарбонатом/карбонатом натрия и различными сульфатами, нитратами, ртутью и твердотельными частицами и аэрозолями, абсорбированными из дымовых газов в колоннах абсорбции/конверсии (907 и 909). Посредством соприкосновения с дымовыми газами, поступающими при 300°C, эта жидкая текучая среда нагревается до температур, достаточных для создания значительного давления водяного пара, образуя пар, когда текучая среда инжектируется в резервуар 911, который затем конденсируется в конденсаторе 912, в результате чего образуется дистиллированная вода, рециркулируемая в резервуар 913 для утилизации H2O и используемая далее, после любого требуемого кондиционирования, с образованием рассола в смесителе 914 для рассола. Текучая среда, применяемая в теплообменнике анолит/дымовые газы 904, является рассолом, изготовленным добавлением солей элементов группы 1 и группы 2 (в этом примере NaCl) к воде, либо поступающей из основного узла 915 подачи воды, либо поступающей частично или полностью из резервуара 913 для утилизации H2O. Этот рассол подкисляется добавлением газообразного HCl, абсорбированного водой, или от исходного химиката HCl, при управлении посредством контроллера pH 916 с обратной связью. Эта текучая среда циркулирует через анолитную секцию 917 электролизной ячейки 933. Подобным образом текучая среда, применяемая в теплообменнике католит/дымовые газы 905, является водным раствором NaOH, который циркулирует через католитную секцию 918 электролизной ячейки 933. Когда pH католита выходит за пределы минимальной величины pH (которая соответствует концентрации) в контрольной точке 919, то концентрированный NaOH доставляется в резервуар 920 для хранения гидроксида.

Текучая среда, применяемая в теплообменнике вода/дымовые газы 929, поступает из достаточно большого водяного резервуара при достаточно низкой температуре, чтобы выполнять теплообмен. В некоторых вариантах осуществления эта система теплообмена может быть применена в качестве системы "предварительного нагревания" для растворов бикарбоната/карбоната перед дальнейшим теплообменом в теплообменнике дымовые газы/бикарбонат 905. Кроме того, в некоторых вариантах осуществления резервуары, включающие основной узел 915 подачи воды, резервуар 937 для хранения H2O для теплообмена и резервуар 913 для утилизации H2O, могут быть частично или полностью объединены.

Протонированный рассол, циркулирующий через анолитную секцию 917 электролизной ячейки 933, подвергается воздействию процесса электролиза с образованием газообразного хлора, который отбирается и перемещается, для этого примера, посредством линии 921 для газообразного хлора в реактор 924 для получения гипохлорита натрия. Ионы натрия и ионы водорода (протоны) перемещаются через мембрану электролизной ячейки 933 в католитную секцию 918. При этом ионы натрия замещают ионы водорода в воде, обеспечивая возможность образования газообразного водорода, который отбирается в трубопровод 922 для поступающего чистого газообразного водорода и направляется в топливный элемент H2/O2 923, в котором он объединяется с атмосферным O2, чтобы генерировать электроэнергию постоянного тока, которая утилизируется в электролизной ячейке 933 в этом примере, и получить чистую воду, которая рециркулируется через контур 935 для отбора чистой воды 935 в резервуар 913 для утилизации H2O. Газообразный хлор, доставляемый в реактор 924 для получения гипохлорита натрия, приводится в соприкосновение (барботируется) через гидроксид натрия, доставляемый в реактор из резервуара 920 для хранения гидроксида. Получаемый в результате гипохлорит натрия отводится в резервуар и направляется на рынок или для дальнейшего применения в качестве исходного химиката. Некоторое количество хлора и образованный газообразный HCl, образованный (при применении сверхстехиометрического количества будет осуществляться непрерывное рециркулирование HCl, за исключением возмещаемых потерь) сжиганием в топливном элементе HCl 925, затем рециркулируется через линию 926 для возврата кислого газа с HCl в смеситель 914 для рассола.

Гидроксид, произведенный и сохраненный или же полученный из исходных химикатов и хранящийся в резервуаре 920 для хранения гидроксида, является абсорбирующей текучей средой, вводимой в колонну 907 карбонизации/абсорбции. Она затем проходит через колонну бикарбонизации/конверсии 909 и после этого направляется (в виде смеси бикарбоната/карбоната в воде) в теплообменник дымовые газы/бикарбонат 903. После удаления воды испарением полученная суспензия из концентрированного бикарбоната/карбоната направляется в резервуар 927 для конечного бикарбоната, из которого она может отбираться для дополнительной обработки или очистки или же она может быть направлена в хранилище или на рынок.

Каждый из общих компонентов устройств и способов в соответствии с данным изобретением, описанных выше и показанных на Фиг.1, описан более подробно ниже.

III. Водное обезуглероживание (абсорбция) CO2 из потоков отходов и его конверсия в карбонат и бикарбонат

Как указано выше, в некоторых вариантах осуществления устройства и способов по данному изобретению применяют процесс водного обезуглероживания, в соответствии с которым газообразный CO2 абсорбируется водной щелочной смесью, в которой он затем реагирует с гидроксидом, с образованием карбонатных и бикарбонатных продуктов. Во многих вариантах осуществления данного изобретения, в отличие от других схем захвата/связывания, гидроксид натрия применяется в качестве основной абсорбирующей текучей среды. Гидроксид натрия в различных концентрациях известен как готовый абсорбент CO2. Когда диоксид углерода приводится в соприкосновение с водным раствором гидроксида натрия, то может быть образована совокупность продуктов в диапазоне от чистого бикарбоната натрия (NaHCO3) до чистого карбоната натрия (Na2CO3), и могут создаваться разные условия, которые будут смещать равновесие в том или другом направлении, даже к крайнему положению (или вблизи него) и к значительному концентрированию (посредством либо химии процесса, либо удалением воды различными средствами) и осаждению бикарбоната, карбоната или смешанному осадку, содержащему оба соединения.

Когда диоксид углерода приводится в соприкосновение с водным раствором гидроксида натрия, поведение текучей среды внутри реакционной камеры может быть аппроксимировано так, как представлено на Фиг.3, когда реакция протекает в течение указанного времени. Две фазы изменения температуры соответствуют двум отличным реакционным режимам и идентифицируют их.

(1) Первоначальная фаза абсорбции, в которой CO2 легко абсорбируется. Способность текучей среды к абсорбции уменьшается, когда концентрация OH уменьшается, и абсорбция заканчивается и в отдельных случаях реверсируется, когда концентрация ионов OH истощена. Реакция является экзотермической на протяжении этой части и образует почти исключительно карбонат.

(2) Вторая фаза абсорбции, во время которой CO2 трудно абсорбируется. Прохождение дымовых газов через смесь не вызывает сколь-либо результативной абсорбции CO2 текучей средой, однако текучая среда существенно охлаждается посредством потерь тепла от испарения вследствие любого испарения воды, вследствие любых потерь CO2 с переходом в испаренное состояние и вследствие протекающих эндотермических реакций. Во время этой фазы карбонат натрия, уже образовавшийся в растворе, конвертируется в бикарбонат натрия, в соответствии со следующей требуемой результирующей стехиометрией:

Na2CO3(водн. р-р)+H2O(жидкая фаза)+CO2(водн. р-р)→2NaHCO3(водн. р-р)

Эта последовательность из первоначальной карбонизации и последующей бикарбонизации воспроизводимым образом может быть продемонстрирована посредством повторяющегося приведения в действие устройства по Фиг.2A (как поясняется подробно в Примере 3) до пределов абсорбции текучей среды и после них при разных концентрациях абсорбента.

Две фазы отличаются характеристиками, показанными в таблице 1 ниже.

Несмотря на то что в вариантах осуществления данного изобретения может применяться одна и та же камера для осуществления этих двух процессов in situ, разная природа реакций позволяет предположить, что разделение реакций на две камеры и их раздельная оптимизация является более подходящим путем для предпочтительных вариантов осуществления. Независимо от "внутренней компоновки" передаточных узлов (т.е. степени периодичности против непрерывности, числа камер, резервуаров, ступеней и т.п.) данные фундаментальные два процесса происходят в этой последовательности при уровнях концентрации, достаточных для предоставления хорошей абсорбции.

Поэтому, поскольку некоторые варианты осуществления данных способов и устройств по данному изобретению могут быть с контролем технологического процесса, чтобы получать чистый или почти чистый бикарбонат натрия, в некоторых вариантах осуществления данного изобретения в связи с этим захватывается один атом углерода на один атом натрия, полученный электролизом, вместо ½ (улучшение в достигаемой экологической эффективности номинально в два раза (2X) по сравнению с образованием карбоната). Соответственно, количество энергии для электролиза и затраты на обработку, чтобы получить моль гидроксида, удваивали "нормальную" способность к абсорбции при применении для образования бикарбоната по сравнению с эффективностью абсорбции/использования энергии при образовании карбоната.

В различных вариантах осуществления данного изобретения могут быть получены разнообразные соотношения концентраций бикарбонат/карбонат во всем диапазоне. В предпочтительных вариантах осуществления концентрации, температуры, давления расходы и т.п.параметры текучих сред могут быть отрегулированы, чтобы оптимизировать долю "применимого" абсорбированного CO2, чтобы оптимизировать образование бикарбоната.

В некоторых вариантах осуществления данного изобретения может регулироваться pH в текучей среде для абсорбирования (концентрация ионов OH) в качестве средства регулирования степени абсорбции CO2 и других газов. В некоторых предпочтительных вариантах осуществления может быть применена увеличенная концентрация солей/карбонатов, чтобы дополнительно способствовать реакции с образованием бикарбоната. Рыночная стоимость продуктов и экономические факторы могут предоставлять возможность функционирования для получения продукта, обогащенного карбонатом, в течение некоторого периода времени, затем продукта, обогащенного бикарбонатом, в течение другого периода времени и т.д., при средней для электростанции величине Na/C, затем образующей меру эффективности использования ионных компонентов, создаваемых для абсорбции/конверсии.

Посредством разделения двух процессов на две отдельные камеры и перехода между камерами в месте выпуска OH температура находится в статическом равновесии или падает, и изменяется ослабление абсорбции и способ, посредством которого устройство для обезуглероживания может быть выполнено конструктивно и оптимизировано. Специалисту в данной области будет понятно, что могут быть сконструированы периодические, псевдонепрерывные, непрерывные и т.п. версии этого простого двухстадийного процесса обезуглероживания.

Кроме того, при намерении выполнения абсорбции при минимально возможном расходе энергии во многих предпочтительных вариантах осуществления данного изобретения могут быть применены реакторы в виде барботажной колонны (с насадкой или без насадки, с горизонтальным потоком текучей среды или без него), которые по своей природе создают большую площадь соприкосновения жидкость/газ, чтобы способствовать массопередаче, из которой конструкция в целом извлекает выгоду посредством возможности использования ступеней малой высоты (3 м или меньше), которые, тем не менее, обеспечивают достижение абсорбции 90%+ при малом сопротивлении или давлении, преодолеваемом насосом, при подаче текучих сред и поэтому сконструированы с большой горизонтальной площадью, чтобы достигнуть промышленного масштабирования (широких мелких ванн или эквивалентных резервуаров), опционально с горизонтальным перемещением, чтобы соответствовать непрерывному функционированию. Некоторые варианты осуществления данного изобретения могут применять контакторы газ-жидкость с различными другими конфигурациями, при условии, что эти устройства обеспечивают требуемое соприкосновение газа с жидкостью.

Фиг.4 представляет исследование заводнения 5-футовой (1,524 м) колонны, в которой сопротивление составляет примерно 0,01 фунта/кв. дюйм (изб. давл.) (6,9 Па), плюс 1,52 фунта/кв. дюйм (изб. давл.) (10,5 кПа) напора, чтобы преодолеть давление текучей среды с глубиной 5 футов (1,524 м). Эти потери и другие затраты на сжатие, как предполагается, составляют менее 1% от базовых затрат на электростанцию менее чем на 1% и в качестве таковых рассматриваются как незначительные и не рассчитываются в примерах. Фиг.4 подтверждает, что чрезвычайно низкие величины сопротивления на пути протекания текучей среды будут приводить к чрезвычайно низким затратам энергии на сжатие, и экологическая эффективность устройства не ухудшается вследствие избыточных затрат энергии на сжатие или обработку газа.

Экологическая эффективность вариантов осуществления представляемых способов и устройств улучшается посредством выполнения наименьшей работы, потенциально возможной для абсорбции CO2, и одним из факторов, который уменьшает эту эффективность, является степень сжатия, нагнетание текучей среды и воздуха, которое требуется для выполнения данного процесса. С этой целью сконструированы абсорберы с эффективностью, увеличенной в два раза (способные к удалению 99% CO2 из поступающего потока дымовых газов, который содержит 60% CO2 в N2), чтобы функционировать с "короткими ступенями", которые предоставляют высокие степени абсорбции CO2.

Предпочтительные варианты осуществления данного изобретения применяют поверхность переноса жидкость-газ большой площади (барботажную колонну, с насадкой или без нее, или ее эквивалент в виде резервуаров со статической или перемещающейся текучей средой), чтобы достичь высокой степени абсорбции при малой высоте абсорбирующей текучей среды, понижая тем самым сопротивление, требующееся для приведения текучих сред в соприкосновение, и эта "конструкция с короткими ступенями" соответственно требует, чтобы широкие, короткие "ванны" или их эквиваленты в трубопроводах, желобах, резервуарах и т.д. были применены для эффективной абсорбции больших количеств CO2.

Реакции обезуглероживания по данному изобретению в основном считаются относящимися к основному направлению промышленности, и все ссылки на них в литературе ограничиваются массопередачей. На практике, при применении колонн с насадкой или без насадки при значительной площади соприкосновения газа с жидкостью в способах абсорбции с подъемом пузырьков через текучую среду реакция проявляется как имеющая малые ограничения в отношении массопередачи, или, иначе говоря, применение данного способа с барботажной колонной для приведения в соприкосновение жидкости и газа обеспечивает преодоление простым образом ограничений в массопередаче: барботирование через барботер при отсутствии насадки при расстоянии соприкосновения газ/жидкость лишь 30 см продемонстрировало создание мгновенных степеней абсорбции CO2 98%+ (см. Фиг.2B и 2C, рассмотренные в Примере 3), и на протяжении существенных для промышленного масштаба периодов времени в 15-25 минут текучая среда способна обеспечивать в среднем абсорбцию 80%+. При этом практически не ограничивается массопередача, и практическое экспериментирование, даже при прогонах с простой загрузкой до прекращения процесса, демонстрирует быструю массопередачу при такой хемосорбции.

Три примера конструкции абсорбционных реакторов с высокой степенью абсорбции CO2/NaOH поясняются подробно в Примерах 1-3. Выводы, сделанные из Примеров 1-3, заключаются в том, что высокие скорости абсорбции при коротких ступенях NaOH доказывают свою пригодность и демонстрируют возможность удаления в промышленных масштабах высокой процентных долей поступающего CO2 при низком сопротивлении в резервуарах производственных размеров.

Подводя итог вышесказанному, определенные варианты осуществления данного изобретения в отношении обезуглероживающей части способов и устройств содержат одну или несколько из следующих отличительных черт:

(1) применение коротких стадий, чтобы достигнуть высоких скоростей абсорбции CO2 в фазе карбонизации реакции;

(2) отделение и обработка карбонизованной текучей среды в процессе бикарбонизации посредством продолжающегося соприкосновения с технологическим газом, содержащим CO2 (или другим газом, содержащим CO2, при концентрациях CO2 больше, чем парциальное давление CO2 после реформирования абсорбирующей текучей средой);

(3) выполнение последовательности технологических операций, которые могут быть применены, посредством регулирования параметров процесса и концентрации, чтобы получить чистый бикарбонат, чистый карбонат и различные их смеси; и

(4) варианты осуществления данного изобретения могут иметь такую эффективность, что предоставляют соотношение натрий/абсорбированный углерод 1:1; это оптимизирует количество абсорбированного CO2 в расчете на энергиию в кВт·ч (вариант экологической эффективности, (∂CO2/∂E)), использованную при производстве реагента.

IV. Отделение продуктов

Как указано выше, в некоторых вариантах осуществления устройства и способа в соответствии с данным изобретением применяют процесс отделения, посредством которого карбонатные и бикарбонатные продукты отделяются от жидкого раствора. Отделение продуктов от жидкого раствора требует сложного процесса. Образование кислого карбоната натрия (NaHCO3 или бикарбоната натрия) и карбоната натрия (Na2CO3 или кальцинированной соды) при равновесном состоянии в жидкой фазе с гидроксидом натрия (NaOH или каустической содой) происходит в широком интервале температур и давлений и предоставляет разные конечные точки равновесия, заданные разными парциальными давлениями CO2. Посредством регулирования концентрации основания, температуры, давления, размера реактора, глубины текучей среды и степени карбонизации может быть вызвано протекание осаждения карбоната и бикарбоната. В качестве варианта, карбонатные/бикарбонатные продукты могут быть в некоторых предпочтительных вариантах осуществления отделены от содержащейся в них воды посредством обмена тепловой энергией с поступающими дымовыми газами. Кроме того, вследствие постоянной разности в растворимости между карбонатом натрия и бикарбонатом натрия могут быть достигнуты определенные неочевидные моменты при обработке; например, одна из специфических особенностей равновесия карбонатов натрия в определенных щелочных растворах заключается в том, что воздействие тепла способствует осаждению твердотельного вещества; соответственно, при определенных условиях карбонаты проявляют способность к самоосаждению из водных растворов при высокой чистоте (93%+).

В качестве альтернативы, в определенных вариантах осуществления теплота для процесса отделения может быть получена из водорода, произведенного при первоначальном электролизе, или посредством использования отходящей теплоты, содержащейся в потоке поступающих дымовых газов. Процесс кристаллизации по своей природе очищает кристаллизующийся минеральный материал посредством хорошо известного процесса кристаллизации.

Выходящие потоки жидкости, в зависимости от конструкции реактора, могут включать воду, NaOH, NaHCO3, Na2CO3 и другие растворенные газы в различном равновесном состоянии. Растворенные выпускаемые компоненты в следовых количествах, такие как H2SO4, HNO3 и Hg также могут быть обнаружены. В одном из вариантов осуществления, чтобы разделить/удалить выходящие потоки жидкости, например для удаления/отделения воды от карбонатов (в этом смысле слова "карбонаты" означают смеси карбоната и бикарбоната, возможно, с присутствующими также гидроксидами; любой метод отделения, примененный к любой такой смеси, включает, вероятно, добавление тепловой энергии, чтобы испарить воду из смеси), вода может быть доведена до кипения с испарением воды при применении ребойлера 106, показанного на Фиг.6. В качестве альтернативы, оставление частично основного раствора (например, NaOH при концентрации примерно 1М) и последующее нагревание раствора в отдельной камере может вызывать осаждение сравнительно чистого Na2CO3 в сборном резервуаре и рециркулирование остающегося NaOH назад в реактор 200. В других вариантах осуществления чистый карбонат, чистый бикарбонат и их смеси в равновесных концентрациях и/или в виде суспензии или в концентрированной форме могут периодически перемещаться в цистерну. В других вариантах осуществления потоки жидкости могут быть перемещены в испарительные резервуары/области, в которых жидкость, такая как вода, может быть удалена испарением.

При ссылке на Фиг.6, показанная конструкция реактора может извлекать энергию, скрытую в водороде, полученном электролизом, в качестве топлива для сгорания, газа для бойлера или в топливных элементах H2/O2. Реактор 200 может быть использован для функционирования в стационарном режиме, при котором NaOH и NaHCO3 могут производиться в пропорции примерно 50:50. Газообразный водород, произведенный при первоначальном электролизе, может быть применен для производства тепла, и NaHCO3 может быть осажден в разделительной камере 108 при отводе остающегося NaOH в реактор 200. Суспензия из разделительной камеры 108 может быть подана в камеру 110 для обработки воды, которая может быть связана с разделительной камерой 108. В качестве альтернативы, суспензия может быть сохранена и затем, при необходимости, подаваться в камеру 110 для обработки воды.