Изобретение относится к возведению инженерных сооружений с несущим каркасом в виде сборных композитных конструкций с оболочечной, плитной или оболочечно-плитной крупногабаритной структурой, одно- и многосвязной, в том числе сотовой, с монтажными блоками из армированного бетона со стальной или неметаллической стержневой арматурой, возможно, с включением в оболочки и плиты пластинчатых или тонкостенных оболочечных элементов из стального листового проката и с закладными металлическими деталями, образующими соединения монтажных блоков между собой и с другими конструкциями сооружения, преимущественно для применения в таких областях строительства, как мостостроение, придонное и надземное тоннелестроение, фундаментостроение, резервуаростроение, создание полотна железных и автомобильных дорог, возведение подпорных стенок, транспортных галерей, колонн, стен и перекрытий промышленных зданий, высотных сооружений, тороидальных, купольных, цилиндрических и конических сводчатых сооружений, в том числе подземных и подводных, оснований стационарных и мобильных платформ для добычи углеводородов на морских шельфах, а также для конструкций вытяжных и дымовых труб, башенных градирен, морских и речных причалов и терминалов; возможно применение таких конструкций в судостроении.

Известны железобетонные крупногабаритные структуры, широко распространенные в промышленном и гражданском строительстве, несущие собственный вес, внешние нагрузки, а возможно, вес заполнителя, не применяются в связи со сложностью их формирования для обеспечения надежности и долговечности намечаемых к созданию сооружений, особенно из-за трудоемкого омоноличивания монтажных блоков в сборном исполнении и при использовании опалубок и ручного труда для установки арматуры в монолитном исполнении.

Известны в строительстве конструкции в виде кладки из монолитных полых строительных блоков (искусственных камней) с различной конфигурацией полостей, возможно, заполненных другими материалами [1].

Однако после сборки стена из таких несущих элементов превращается в каменный монолит, весьма чувствительный к трещинообразованию и скалыванию при неравномерных осадках и больших локальных воздействиях. Такой массив не обладает способностью к эффективному рассеиванию локальных высокотемпературных полей, генерируемых источниками различного происхождения. При увеличении характерных размеров создаваемых сооружений усложняется технология возведения конструкций, снижаются темпы строительства.

Известна конструкция соединения сборных монтажных блоков, включающая закладные детали, выполненные в виде металлических обойм цилиндрической формы, размещенных в бетоне стыкуемых элементов в зоне стыкового соединения, внутренний объем которых предварительно заполнен клеевым составом, и металлическую связь - стержень, один конец которого заводят в металлическую обойму одного стыкуемого элемента, а другой - в металлическую обойму другого стыкуемого элемента. При этом к металлической обойме по торцу приварен расточенный фланец, образующий фиксирующую воронку захвата [2].

Однако в известной конструкции монтажного соединения должна быть обеспечена высокая точность при заделке закладных деталей в бетон, что трудновыполнимо, поскольку закладные детали из труб малых диаметров сложно зафиксировать в опалубке монтажных железобетонных элементов жестко, с малыми допусками на взаимное расположение и на размещение относительно границ монтажных железобетонных блоков или бетонного массива, к которому пристыковывается блок или группа монтажных железобетонных блоков. Реально такая конструкция работоспособна только при взаимном контакте двух блоков или одного блока с бетонным массивом при ограниченном количестве стыков на закладных стержневых вставках. Возможна предварительная установка стержня или нескольких стержней в один блок, но при несоосности и разбросах расстояний между стыковыми деталями блоков, увеличивающимися в процессе бетонирования, при недостаточно жесткой фиксации деталей стыков в опалубке обеспечить полноценное соединение монтажных блоков невозможно. Использование клея для силовой фиксации соединяемых конструкций не позволяет обеспечить большую несущую способность многоблочных пространственных сооружений, особенно при проведении монтажных работ при отрицательных температурах наружного воздуха ниже минус 10°С, особенно в регионах с суровыми климатическими условиями.

Известна ячеистая конструкция из гибких полимерных лент, установленных на ребро и соединенных между собой линейными сварными швами, например «Геокаркас» - объемная георешетка, образующая при засыпке грунтом геосоты, предназначенные для улучшения строительных свойств различных грунтов и применяемые с целью противоэрозионной защиты откосов, конусов путепроводов, армирования слабых оснований, строительства подпорных стен [3].

Однако ячеистая конструкция из гибких полимерных лент имеет ограниченные габаритные размеры, не обеспечивает высокой устойчивости конструкции.

Известна конструкция глубоководного искусственного острова, включающая ограждающее сооружение, состоящее из секций кессонов, нижний из которых - основание, уложенное рядами по высоте, образующих замкнутый контур, каждая секция кессона нижнего ряда выполнена с вертикально направленными колоннами, а секции кессонов вышележащих рядов снабжены вертикальными трубчатыми элементами, установленными в полости каждой секции по всей высоте и сопряженными с направляющими колоннами [4].

Однако в этом решении трубчатое соединение секций сборной конструкции имеет специфическое решение для макрообъектов подводного применения и не обобщается по геометрическим параметрам и форме монтажных элементов, а также по приемам их соединения на более мелкие конструктивные элементы универсального назначения.

Наиболее близким техническим решением является строительный блок в форме многогранника со сквозным резьбовым отверстием, расположенным по центру нижней и верхней граней и сопряженным с крепежным элементом в виде шпильки длиной, кратной длине как минимум одного модульного блока, с возможностью ее вворачивания с помощью ручного электроинструмента [5].

Однако известный строительный блок имеет неразвитые геометрические формы поверхностей, повышенную трудоемкость заводского изготовления монтажных элементов и их установки в проектное положение, дорогой и сложный крепежный элемент, не обеспечивающий передачи достаточно больших усилий между контактирующими блоками при необходимости создать крупногабаритную пространственную конструкцию усложненной структуры, особенно большепролетную, с пролетами в десятки и сотни метров.

Важнейшей проблемой создания сооружений перечисленных выше классов из сборных композитных несущих блоков является разработка конструктивных решений их монтажных соединений.

Получило широкое внедрение жесткое объединение монтажных железобетонных блоков в единую конструкцию при помощи сварки арматуры или на сварке через листовые накладки плоских закладных деталей с последующим омоноличиванием области стыка в съемной или остающейся опалубке [6].

Недостаток такого общепринятого способа - высокая трудоемкость стыкования арматуры, а также наличие сложных работ по установке и снятию опалубки и по бетонированию монтажного соединения. Процесс монтажа при этом может быть затруднен необходимостью производства работ в сложных природно-климатических условиях площадки строительства. Применение обычных металлических закладных деталей в монтажных железобетонных элементах требует выполнения больших объемов работ по подгонке деталей и их стыковке с помощью электросварки или болтовых соединений.

Во всех известных стыковых решениях, а также в соединениях со стыковкой арматуры с последующим омоноличиванием зоны стыка в процессе монтажа для плоских или пространственных тонкостенных железобетонных несущих конструкций не удается использовать монтажные стыки с целью эффективного увеличения несущей способности сооружений путем закрепления в соединительных стыках жестких металлических несущих элементов, работающих по принципу «внешнего» армирования и формирующих сложную комбинированную структуру пространственных сооружений больших пролетов, высот или протяженности.

Задачами изобретения являются:

- конкретизация геометрической формы поверхностей, структуры, композиции и расположения металлических компонент блоков заводского изготовления для создания с высокими темпами сборки экономичных по затратам материалов строительных конструкций крупногабаритной, в том числе сотовой, структуры с применением жестких и технологичных монтажных соединений блоков и, при необходимости, с формированием комбинированных систем из монтажных блоков и примыкающих к ним внешних стержневых элементов;

- обеспечение несущей способности, долговечности и, при необходимости, герметичности создаваемых сооружений, а также совершенствование технологии монтажа сборных железобетонных строительных конструкций за счет создания надежного многофункционального монтажного стыка с жестким закреплением стыкуемых блоков от взаимных упругих смещений.

Решение указанных задач достигается тем, что композитный несущий блок, представляющий собой пространственный многогранник или его фрагмент со сквозными полостями в гранях, включающий бетон, арматуру, закладные детали в виде полых элементов, расположенных в сквозных полостях, служащих для соединения монтажных блоков между собой и с другими элементами конструкции с применением замыкающих закладных элементов, вставляемых в процессе монтажа сборной конструкции в закладные детали, согласно изобретению выполнен с открытыми или с замкнутыми полостями, с открытыми, полностью или частично замкнутыми одно- и многосвязными поперечными сечениями или в форме фрагментов, по меньшей мере, из одной толстостенной оболочки или плиты, а поверхностям внешних граней, внутренних полостей, оболочек и плит приданы такие геометрические формы из сочетания плоских, криволинейных линейчатых или сферических поверхностей, а также имеет такие геометрические размеры отверстий с закладными деталями и такие координаты расположения этих деталей в монтажном блоке, которые в результате монтажа обеспечивают образование сборной строительной конструкции с требуемыми размерами и заданной пространственной крупногабаритной структурой несущих граней, полостей и каналов, а закладные детали жестко соединены с дополнительными стержневыми закладными деталями, примыкающими к ним с наружной стороны.

Грани композитного несущего блока или его фрагменты в виде оболочек открытого контура и плит могут включать жестко связанные с арматурой и бетоном несущие элементы из стального листового проката в виде пластин и оболочек с линейчатыми срединными поверхностями.

Поверхности монтажного блока могут иметь выступы в виде ребер. Закладные детали композитного несущего блока выполнены из отрезков труб, например, стальных. Дополнительные стержневые закладные детали выполнены в виде контуров, охватывающих отрезки труб, например, из гнутой стальной стержневой арматуры, приваренной к трубам, а к каждой закладной детали примыкает не менее двух дополнительных стержневых закладных деталей.

Решение указанных задач достигается одновременно и тем, что в сборной строительной конструкции композитные несущие блоки, включающие закладные детали в виде полых элементов из отрезков труб, в процессе монтажа образуют сквозные отверстия, проходящие соосно через все объединенные в одном стыке композитные несущие блоки, а, согласно изобретению, замыкающий закладной элемент также выполнен полым из отрезка трубы, например, стальной или из ее фрагментов и жестко прикреплен по своим торцам к закладным трубчатым элементам монтажных блоков или из стальных арматурных стержней, жестко прикрепленных по своей длине к внутренним поверхностям закладных трубчатых элементов. Замыкающий закладной элемент может иметь фасонки - продольные пластинки с отверстиями для соединения монтажных блоков дополнительными стержневыми закладными деталями через замыкающие закладные элементы. Замыкающий закладной элемент может иметь на своей наружной поверхности, по меньшей мере, один сквозной продольный паз, заполняемый перед жестким прикреплением к закладным деталям, например, мелкозернистым кварцевым песком или отвердевающим жидким заполнителем. Стык дополнительно может быть снабжен, по крайней мере, одной продольной диафрагмой, например, стальной, выполненной из пластинки, жестко прикрепленной к внутренней поверхности замыкающего закладного элемента, длина продольной диафрагмы не меньше продольного размера сквозной полости стыка, образованной закладными деталями, а, по крайней мере, один концевой участок продольной диафрагмы имеет отверстия для установки болтов. Замыкающий закладной элемент дополнительно снабжен, по крайней мере, одной поперечной диафрагмой. В полость замыкающего закладного элемента, или в пространство между конструкциями, или между замыкающим закладным элементом и закладными деталями введен заполнитель из отвердевающего материала, например бетона.

Предлагаемые решения сборных строительных конструкций из композитных несущих блоков заводского изготовления открывают широкие возможности массового применения сборного железобетона в инновационном базисе конструктивных форм ответственных инженерных сооружений в промышленном, транспортном и гражданском строительстве.

Одна из важнейших технологических особенностей сборных композитных структур - исключительно высокие темпы объединения монтажных блоков в разнообразные сложные пространственные конструктивные формы при достаточной надежности и простоте выполнения монтажных стыков с помощью закладных деталей. Закладные детали таких стыков упрощают также создание и эксплуатацию инвентарных опалубочных форм для заводского изготовления железобетонных оболочечных и плитных монтажных блоков различного назначения и самых разнообразных конфигураций.

Композитный несущий блок для сборной строительной конструкции, например крупногабаритной сотовой структуры, выполнен в форме пространственного многогранника, со сквозными отверстиями в гранях, и включает бетон, стержневую арматуру, замыкающие закладные детали в виде полых трубчатых элементов, расположенные в сквозных отверстиях. Такие отверстия служат для соединения монтажных блоков между собой и с другими элементами конструкции с применением закладных крепежных элементов, вставляемых в процессе монтажа в закладные детали. Монтажный блок имеет открытые или с замкнутые полости или форму фрагмента, по меньшей мере, из одной толстостенной оболочки или плиты с открытым, полностью или частично замкнутым одно- и многосвязным поперечным сечением.

Поверхностям внешних граней, внутренних полостей, оболочек и плит приданы такие геометрические формы из сочетания плоских, криволинейных линейчатых или сферических поверхностей, а также такие геометрические размеры отверстий с закладными деталями и такие координаты расположения этих деталей в монтажном блоке, которые в результате монтажа обеспечивают образование сборной строительной конструкции с требуемыми размерами и заданной пространственной крупногабаритной структурой, в том числе сотовой, несущих граней, полостей и каналов.

Одна из важнейших технологических особенностей сборных композитных конструкций - исключительно высокие темпы объединения монтажных блоков в разнообразные сложные пространственные конструктивные формы, в том числе в виде сотовых структур, при достаточной надежности и простоте выполнения монтажных стыков с помощью закладных деталей. Закладные детали таких стыков упрощают также создание и эксплуатацию инвентарных опалубочных форм для заводского изготовления железобетонных оболочечных и плитных монтажных блоков различного назначения и самых разнообразных конфигураций.

Кроме присоединения к монтажным блокам внешней для них группы стержневых несущих элементов наружные поверхности блоков или их внутренние области могут включать жестко связанные с арматурой и бетоном несущие элементы из стального листового проката в виде пластин и оболочек с линейчатыми срединными поверхностями. Такое сочетание конструкционных материалов обеспечивает существенное повышение прочности и устойчивости относительно тонкостенных монтажных блоков, их низкую водо- и влагопроницаемость, увеличение сопротивления внешнему и внутреннему давлению жидкостей или газов, быстрый отвод тепла от зон локальных перегревов, повышение уровня защиты от радиации и воздействия вредных химических веществ.

Полости в монтируемых железобетонных конструкциях и элементах образуются закладными деталями из отрезков металлических или неметаллических труб, как круговых, так и прямоугольных, в том числе с овальными углами. Такие закладные детали перекрывают всю толщину каждого из стыкуемых монтажных блоков, имеют заданную (с указанием допусков) проектную систему взаимного пространственного расположения осей отверстий для сборной строительной конструкции в целом и по каждому монтажному блоку, геометрически одинаковые номинальные сечения по каждому внутреннему отверстию в отдельности, обеспечивая сквозной пропуск всех замыкающих деталей. Закладные детали из труб должны иметь геометрически одинаковые номинальные сечения по каждому внутреннему отверстию.

Жесткое и геометрически точное (в пределах допусков, установленных в проекте сооружения) взаимное пространственное расположение закладных деталей каждого монтажного железобетонного блока должно быть обеспечено структурой его арматурного каркаса и конструкцией опалубки, как правило, инвентарной, многократного повторного применения.

Закладные детали из труб позволяют использовать свои отверстия для пропуска через них крепежных деталей, точно и жестко фиксирующих элементы инвентарной опалубки в процессе бетонирования до момента ее разборки после набора бетоном заданной прочности.

Замыкающий закладной элемент монтажного соединения должен иметь проектные размеры наружного контура поперечных сечений, меньшие проектных размеров контуров поперечных сечений внутренней поверхности закладных деталей, чтобы при сборке свободно проходить с учетом установленных проектом допусков через все стыкуемые при помощи этого замыкающего закладного элемента монтажные железобетонные блоки, а для более точной установки можно использовать продольный паз, заполняемый мелкозернистым кварцевым песком или отвердевающим жидким заполнителем.

Длина замыкающего закладного элемента должна быть принята с учетом необходимости приварки в процессе сборки конструкции, по меньшей мере, одного из его концов к закладной детали крайнего монтируемого элемента.

Внутренняя полость замыкающего закладного элемента может иметь поперечные диафрагмы и быть забетонирована или заполнена другим отвердевающим веществом.

Тело замыкающего закладного элемента может не иметь замкнутого контура поперечного сечения и состоять из отдельных деталей, образуемых из отрезков труб, листового проката или арматурных стержней. В таком исполнении может быть забетонировано или заполнено другим отвердевающим веществом пространство между замыкающим закладным элементом и полостями закладных деталей.

С одного конца замыкающий закладной элемент может быть заделан в один из стыкуемых железобетонных блоков - возможно, без использования для этого блока закладной трубчатой детали - до выполнения монтажных работ, а все остальные монтажные железобетонные блоки при сборке строительной конструкции последовательно пропускают через такой замыкающий закладной элемент и приваривают к телу замыкающего закладного элемента.

Сущность изобретения поясняется чертежами.

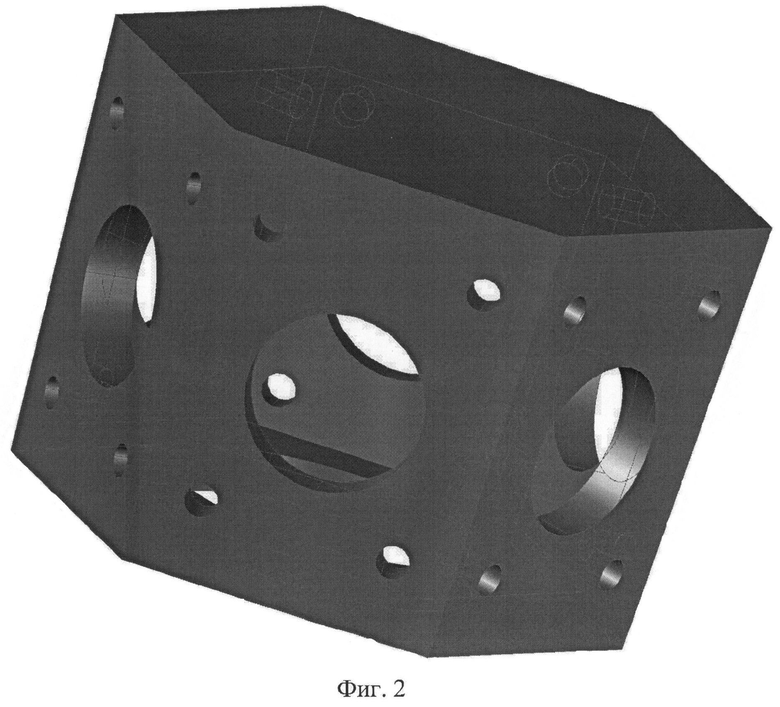

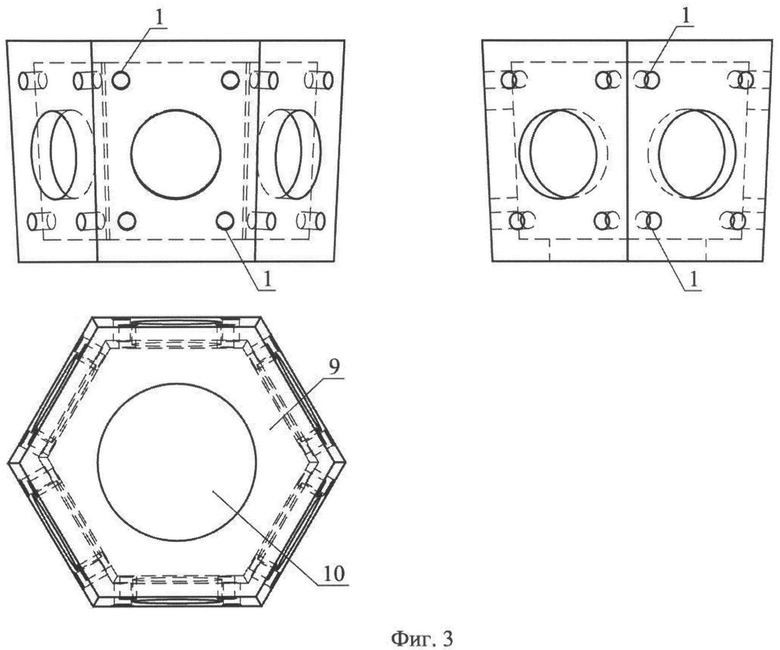

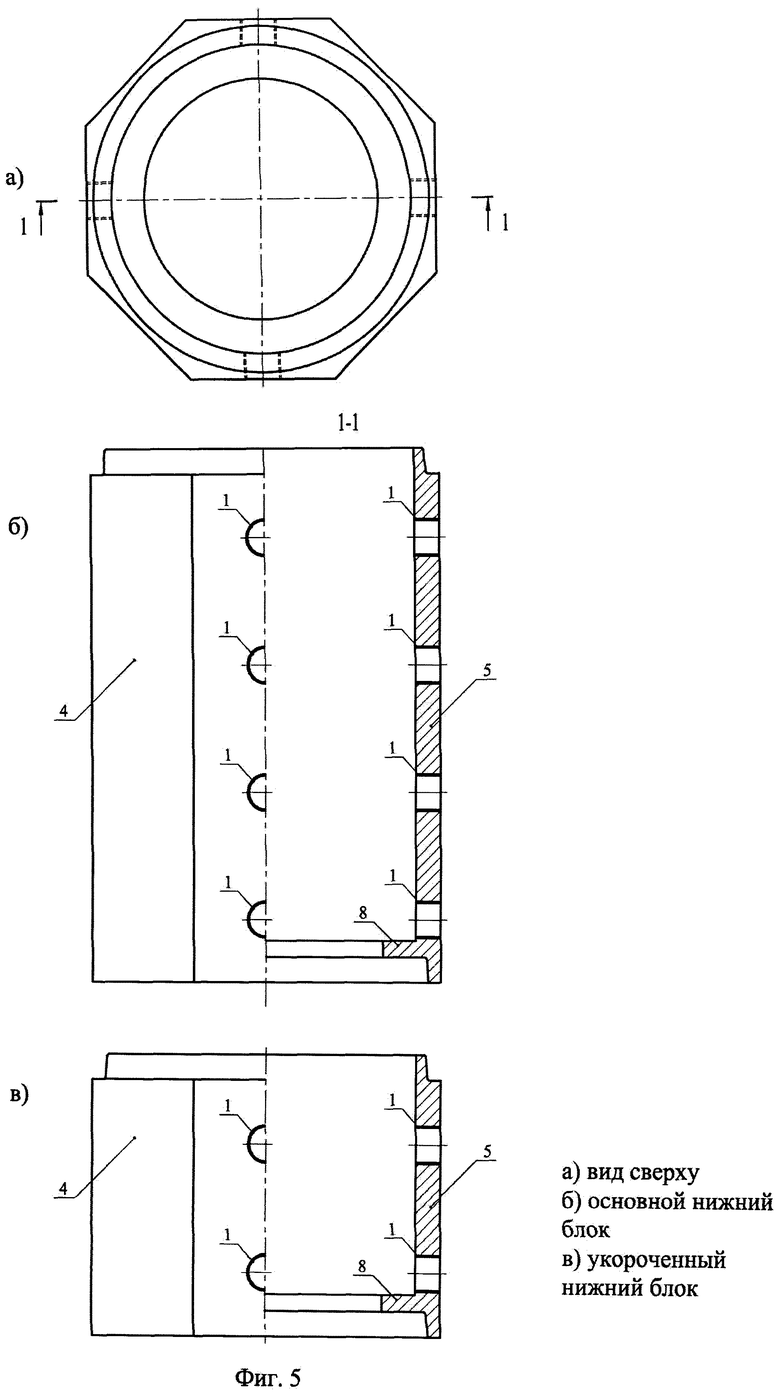

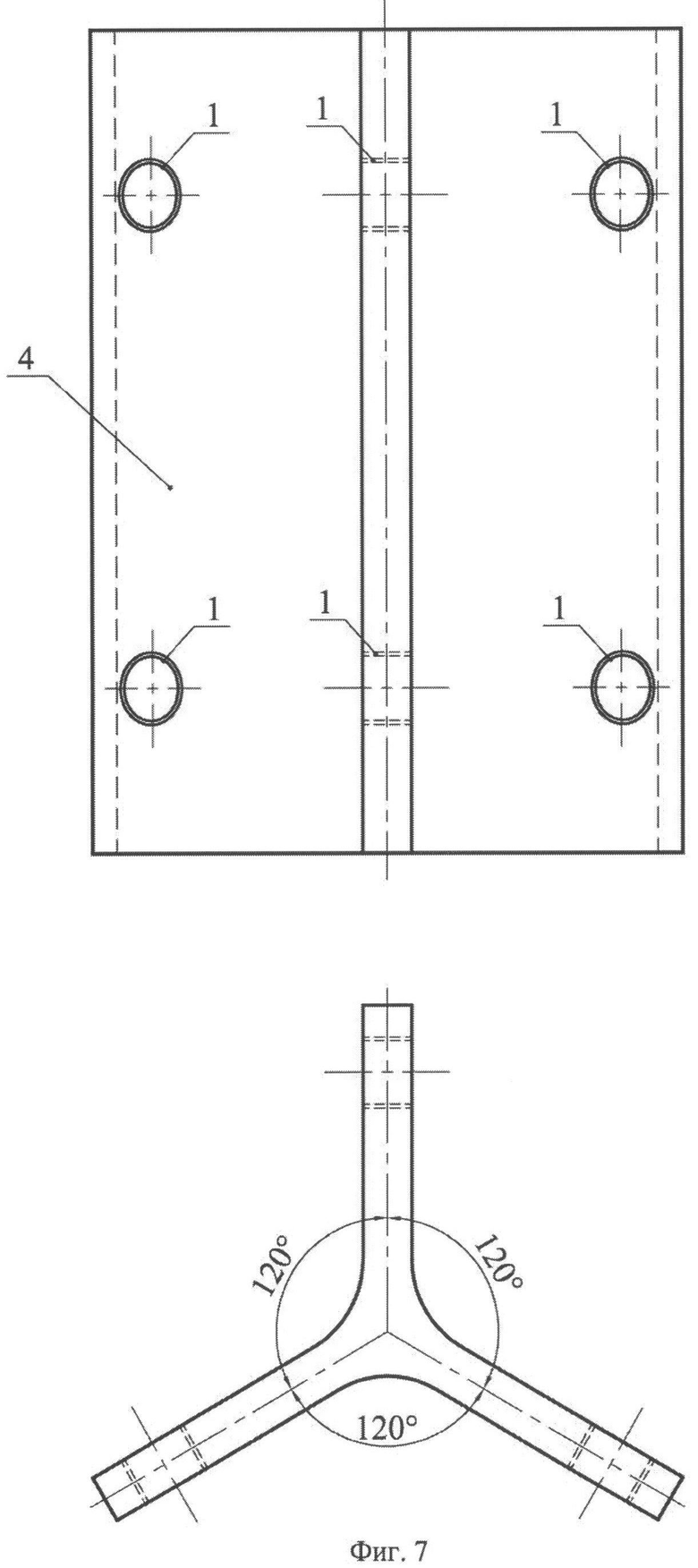

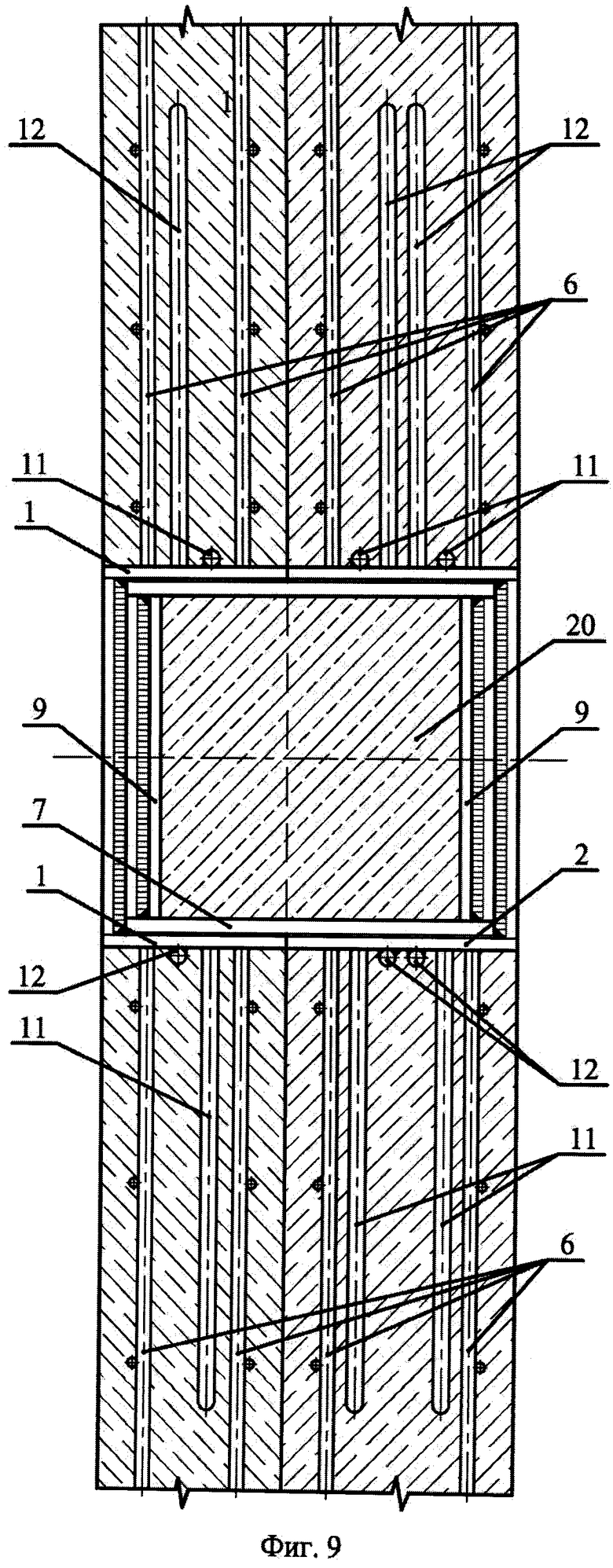

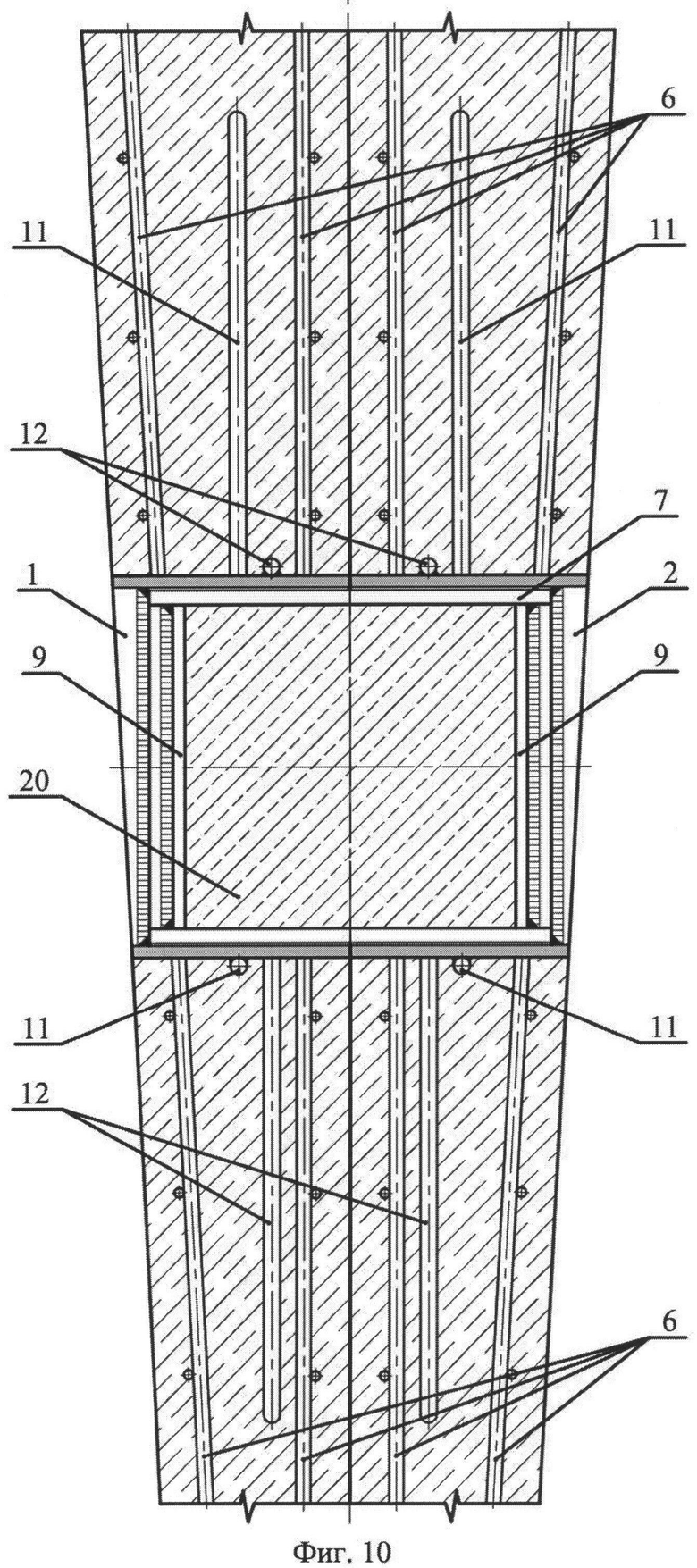

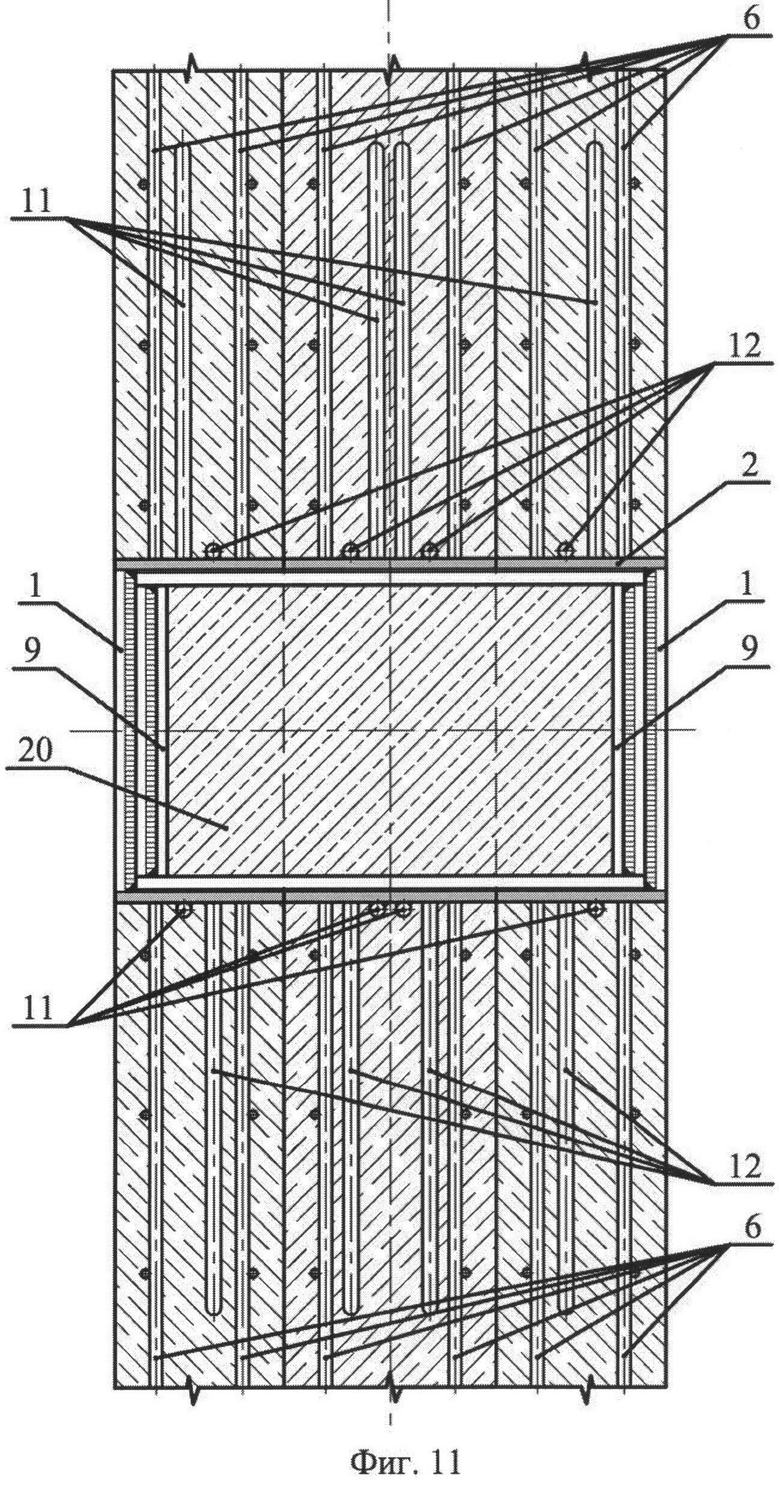

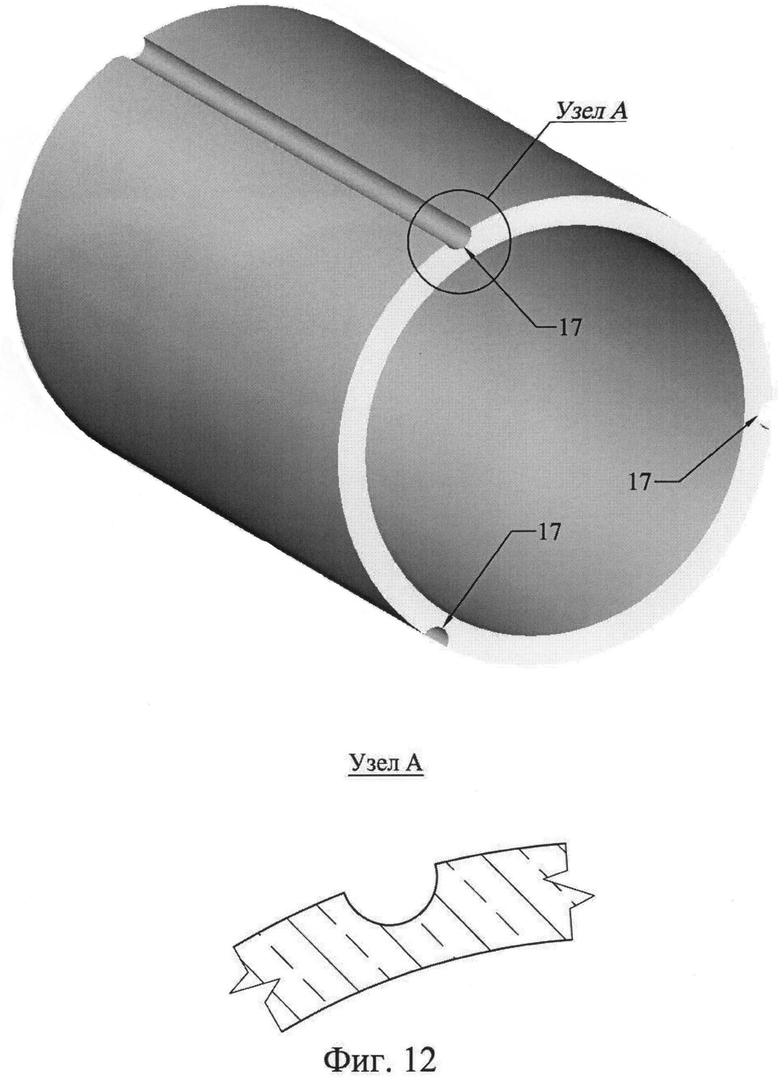

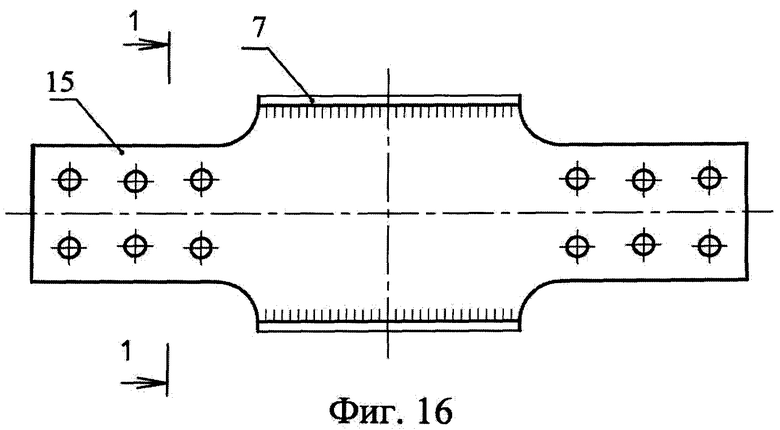

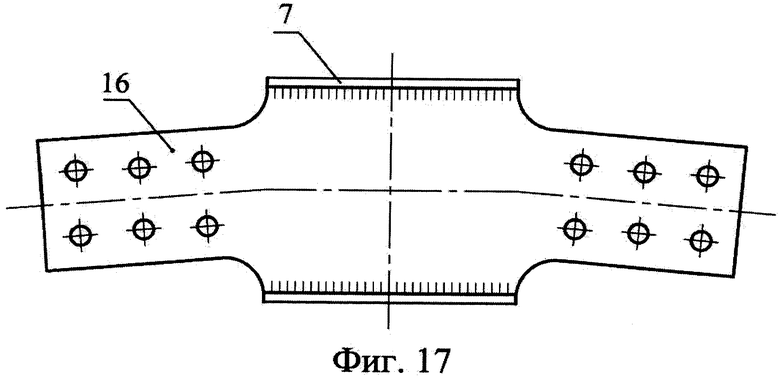

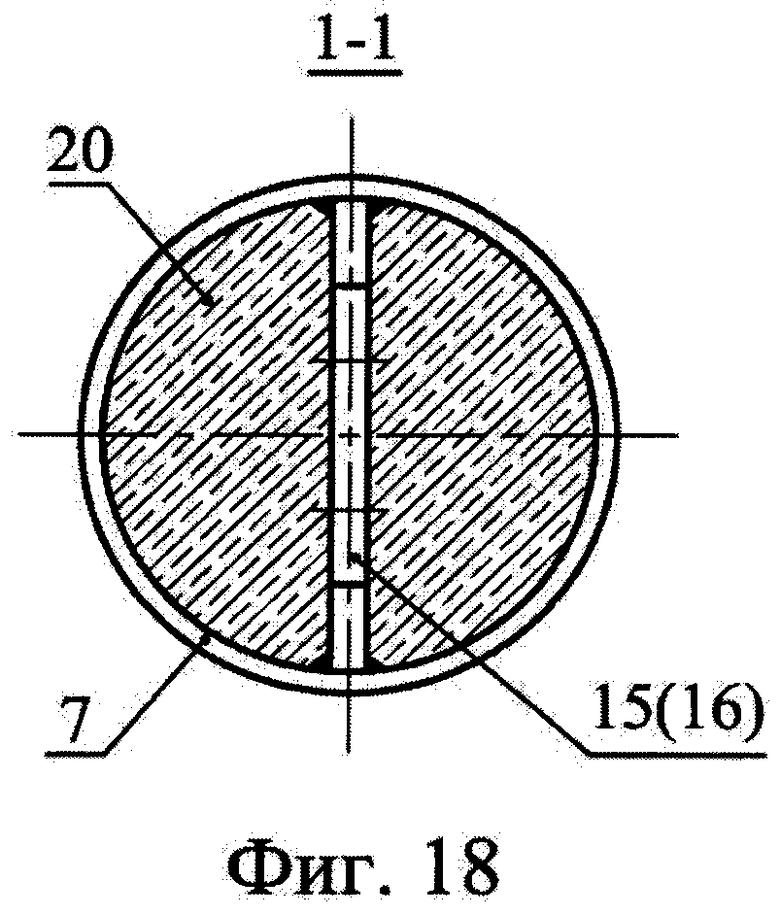

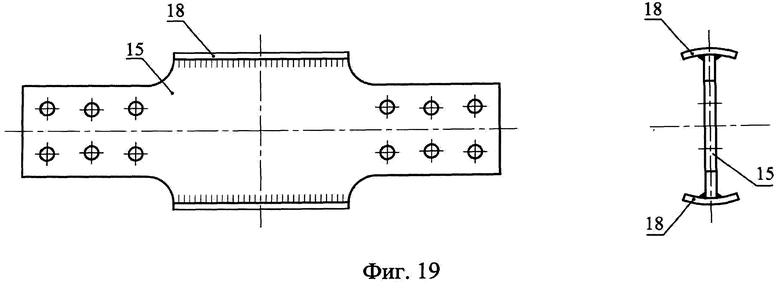

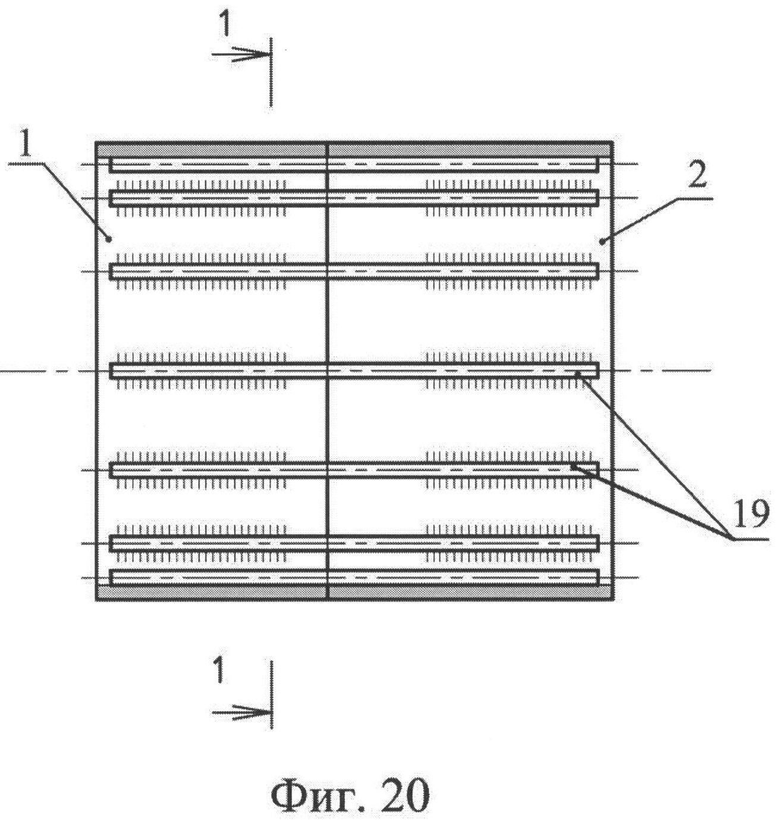

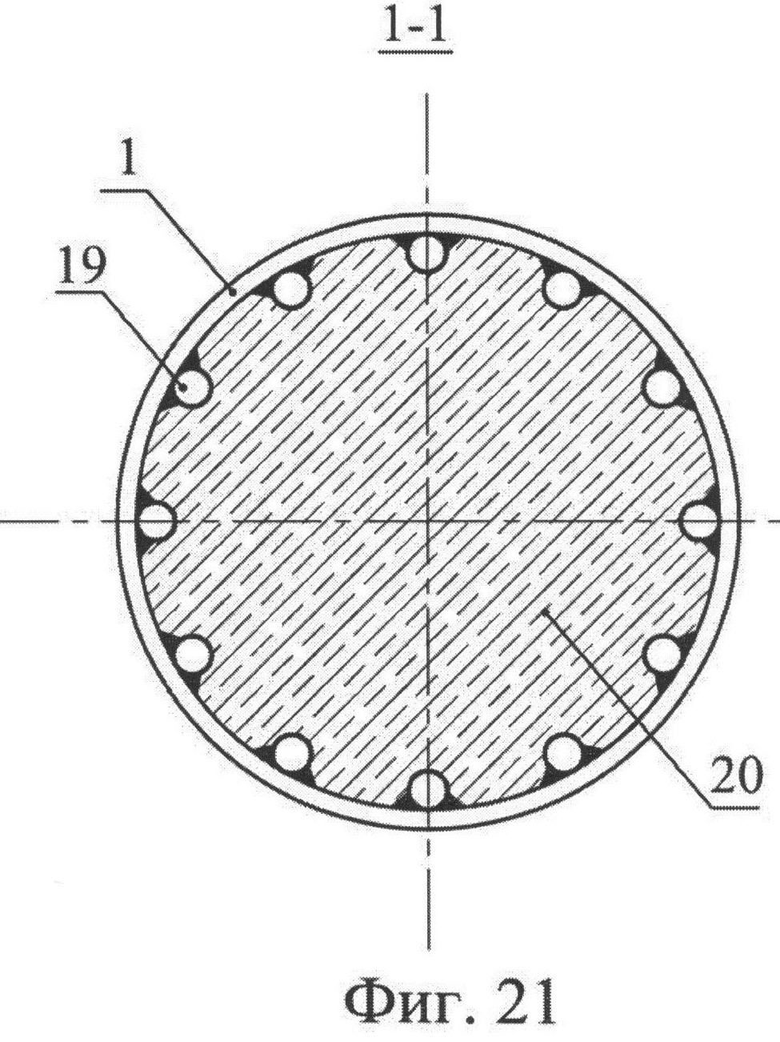

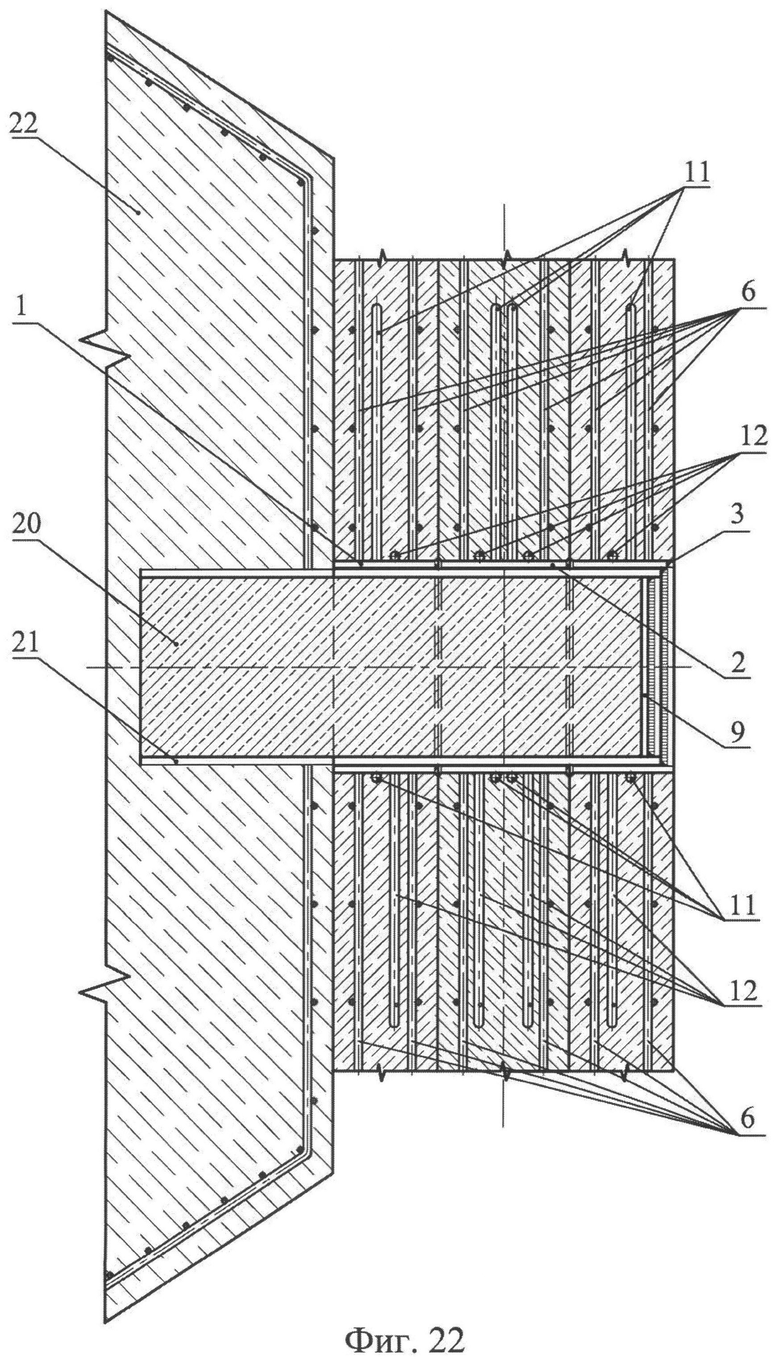

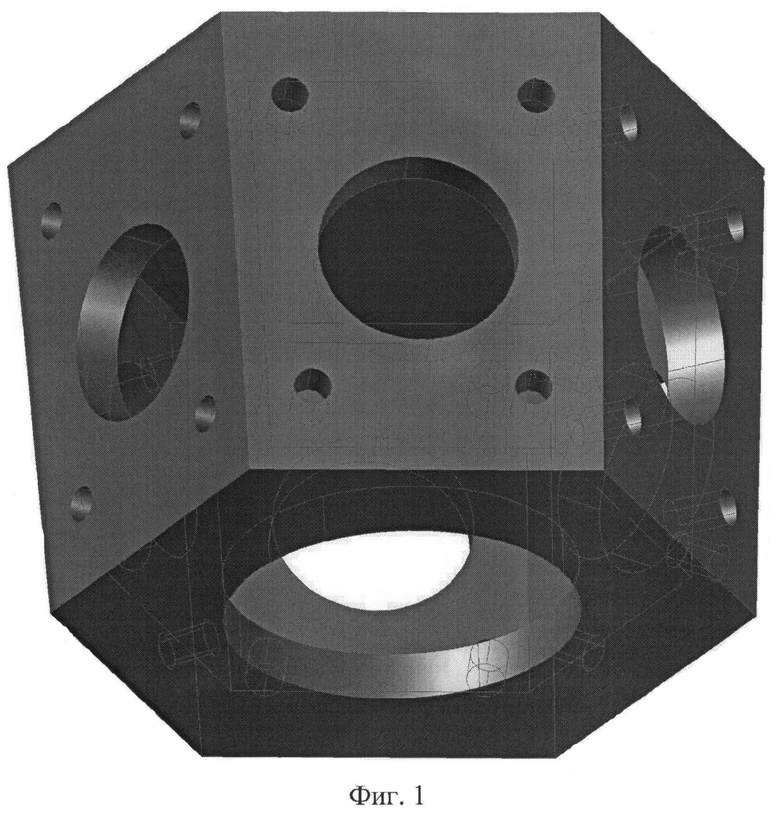

На фиг.1 представлено пространственное изображение монтажного блока в виде шестигранника с открытой полостью для образования сферических структур; на фиг.2 представлено пространственное изображение монтажного блока в виде шестигранника с открытой полостью для образования призматических структур; на фиг.3 показаны проекции блока по фиг.1 на координатные плоскости; на фиг.4, фиг.5, фиг.6 - фасады и виды сверху полого призматического восьмигранника по наружной поверхности и кругового цилиндрического по внутренней поверхности монтажного блока полной и укороченной высоты для создания призматических сотовых структур соответственно без днища, с придонным внутренним кольцевым ребром и с днищем; на фиг.7 - фасад и вид сверху монтажного блока в виде многогранника с открытыми полостями (в плане трехлучевая «звезда»); на фиг.8 представлен разрез монтажного стыка двух железобетонных монтажных блоков различной постоянной толщины с закладными деталями из отрезков труб со вставленным в них замыкающим закладным полым элементом из отрезка трубы, прикрепленным по торцам к внутренним цилиндрическим поверхностям закладных деталей электросварными угловыми швами - по всему контуру поперечного сечения замыкающего закладного элемента из отрезка трубы; на фиг.9 представлен разрез монтажного стыка, аналогичного стыку по фиг.8, но имеющего замыкающий закладной элемент с круговыми диафрагмами, приваренными у торцов замыкающего закладного элемента к его внутренней цилиндрической поверхности, заполненный отвердевающим материалом, например бетоном; на фиг.10 представлен разрез монтажного стыка, аналогичного стыку по фиг.9, но соединяющего монтажные блоки переменной толщины с плоскими непараллельными внешними поверхностями; на фиг.11 представлен разрез монтажного стыка, аналогичного стыку по фиг.9, но в случае стыковки трех железобетонных монтажных блоков; на фиг.12 представлен замыкающий закладной элемент из отрезка трубы с тремя пазами на наружной поверхности; на фиг.13, 14 и 15 представлены дополнительные стержневые закладные детали соответственно в количестве двух, трех или четырех штук, каждая - в виде замкнутого контура, приваренные к наружной поверхности закладной детали из отрезка трубы, предназначенные для жесткой фиксации каждой замыкающей закладной металлической детали в железобетонном монтажном блоке; на фиг.16, 17, 18 и 19 представлены продольные разрезы замыкающих закладных элементов из трубы или из двух фрагментов трубы (фиг.19), к которым жестко прикреплена сварными угловыми швами, образуя замыкающий закладной элемент в виде сварного двутавра с круговыми неплоскими поясами, продольная диафрагма с отверстиями под болты или заклепки - удлиненная пластинка из листового металлопроката, без переломов и с переломами направления осей концевых участков, предназначенная для формирования пространственной структуры сборной строительной конструкции, включающей как железобетонные, так и металлические структурные элементы, с заполнением внутренних полостей таких замыкающих закладных элементов отвердевающим материалом, например бетоном; на фиг.20 и 21 представлены соответственно продольный и поперечный разрезы замыкающего закладного элемента из арматурных стержней, привариваемых по направлениям образующих к внутренней поверхности закладных деталей из отрезков труб; на фиг.22 представлен разрез монтажного стыка трех железобетонных монтажных блоков различной постоянной толщины с закладными деталями из отрезков цилиндрических труб, охватывающими замыкающий закладной элемент из отрезка трубы, жестко прикрепленного одним концом к массивной железобетонной конструкции, а другим торцом и на границах смежных монтажных конструкций к торцам или внутренним поверхностям закладных деталей электросварными угловыми швами по мере их последовательного монтажа - по всему контуру поперечного сечения замыкающего закладного элемента.

Монтажные блоки состоят из пространственного многогранника или в форме фрагментов, по меньшей мере, из одной толстостенной оболочки или плиты со сквозными отверстиями с закладными деталями 1, 2 или 3 в гранях 4, включающих бетон 5 и стержневую арматуру 6. Закладные детали 1 выполнены в виде полых элементов, служащих для соединения монтажных блоков между собой и с другими элементами конструкции с применением замыкающих закладных элементов 7, вставляемых в процессе монтажа в закладные детали 1, 2 или 3 и выполненных, например, в виде отрезков трубы 18, или фасонки 15, или продольной пластинки 16. Грани 4 монтажного блока или фрагменты оболочек и плит могут включать жестко связанные со стержневой арматурой и бетоном несущие элементы 24 из стального листового проката в виде пластин и оболочек с линейчатыми срединными поверхностями. Поверхность монтажного блока может быть снабжена выступами 8. Монтажный блок может иметь, по крайней мере, одну поперечную диафрагму 9 и проемы 10 для сообщения между «сотами» в процессе монтажа структуры и после завершения ее формирования, а также для уменьшения веса и материалоемкости сборной строительной конструкции.

Закладные детали 1, 2, 3 выполнены из отрезков металлических или неметаллических труб, которые могут быть как круглого, так и прямоугольного сечения. Закладные детали 1, 2, 3 образуют сквозную полость и жестко соединены с дополнительными стержневыми закладными деталями 11, 12, 13, 14. Замыкающий закладной элемент 7 выполнен полым, заведен в закладные детали 1, 2, 3 и жестко связан с ними.

Дополнительные стержневые закладные детали 11, 12, 13, 14 примыкают к закладным деталям 1, 2, 3 с их наружной стороны и выполнены, например, в виде замкнутого контура из стальной стержневой арматуры и жестко прикрепленными к закладным деталям 1, 2, 3. К каждой закладной детали 1, 2, 3 примыкает не менее двух дополнительных стержневых закладных деталей 11, 12, 13, 14.

Замыкающий закладной элемент 7 может быть выполнен как из одного отрезка трубы, так и нескольких. Замыкающий закладной элемент 7 может иметь на своей наружной поверхности, по меньшей мере, один сквозной паз 17, при необходимости, заполняемый перед жестким прикреплением к закладным деталям 1, 2, 3 отвердевающим жидким заполнителем.

Через внутреннюю полость замыкающего закладного элемента 7 может проходить продольная диафрагма 15 или 16 - фрагмент оболочки или удлиненная пластинка из листового металлопроката, возможно, жестко прикрепленная сварными угловыми швами к внутренней поверхности замыкающего закладного элемента 7 для формирования пространственной структуры сборной строительной конструкции, включающей как железобетонные, так и металлические монтажные элементы. Длины продольных диафрагм 15 или 16 не меньше продольного размера полости замыкающего закладного элемента 7. Продольные диафрагмы 15 и 16 в зонах, выступающих за полость закладного крепежного элемента 7, могут иметь отверстия для установки болтов. Срединная поверхность продольной диафрагмы 16 не имеет прямоугольного контура.

Замыкающий закладной элемент 7 может состоять из незамкнутых фрагментов труб 18 и продольных диафрагм 15, или из стальных арматурных стержней 19, или замыкающего закладного элемента 21 из отрезка трубы, жестко закрепляемого в железобетонном массиве 22. Во внутренние области замыкающих закладных элементов 7, 21 или закладных деталей 1, 2, 3 монтажных блоков может быть введен заполнитель 20 из отвердевающего материала, например бетона или мастики.

Возможны следующие случаи создания монтажного стыка.

В первом случае каждый из стыкуемых монтажных железобетонных блоков устанавливают в проектное положение с опиранием на ранее смонтированные части конструкции и(или) на внешнюю среду. Установку блоков выполняют с применением монтажных грузоподъемных механизмов с точностью до геометрических допусков, заданных в технологическом регламенте монтажа конструкций в составе проекта производства работ. При этом должны быть совмещены, с точностью до установленных в проекте допусков на «черноту», сквозные отверстия в соответствующих закладных деталях 1, 2, 3. Затем в сквозные внутренние отверстия закладных деталей 1, 2, 3 монтажных блоков вводят в проектное положение замыкающий закладной элемент 7 или замыкающий закладной элемент 21 и жестко прикрепляют детали замыкающего закладного элемента 7 или 21 к закладным деталям 1, 2, 3 монтажных блоков. В зависимости от вида замыкающего закладного элемента 7 во внутреннюю область замыкающего закладного элемента 7 или во внутренние области закладных деталей 1, 2, 3 монтажных элементов может быть введен заполнитель 20 из отвердевающего материала, например бетона или мастики.

Во втором случае, имеющем место при стыковке монтажных блоков с внешними опорными конструкциями, например с железобетонным массивом 22, сначала в такой массив вставляют и закрепляют замыкающий закладной элемент 21 соответствующих монтажных стыков, а затем через эти замыкающие закладные элементы 21 последовательно устанавливают в проектное положение монтажные железобетонные блоки и жестко прикрепляют по доступным краям и внутренним поверхностям закладных деталей 1, 2, 3, в том числе детали 1, 2, сварными швами 21, а также при необходимости вводят заполнитель 20 из отвердевающего материала - аналогично первому случаю создания стыка. В процессе сборки соединения и после ее завершения контактирующие и прилегающие к стыкам поверхности смежных монтажных железобетонных элементов и поверхности замыкающего элемента могут быть покрыты антикоррозионными и гидроизоляционными материалами.

Сборка монтажных блоков в строительную конструкцию при возведении фундаментов, стен, опор, колонн, куполов, земляного полотна дорог и других сооружений осуществляется следующим образом: монтажные блоки определенной конструкции укладывают на подготовленное основание с учетом технологических требований и скрепляют между собой и другими элементами строительной конструкции с помощью замыкающих закладных элементов 7, которые привариваются к закладным деталям 1. Монтажные блоки и замыкающие закладные элементы 7 изготавливают в заводских условиях из различных конструкционных материалов, что сводит к минимуму трудоемкость на строительной площадке.

Монтажный стык блоков сборных строительных конструкций работает следующим образом. При эксплуатации созданного сборного железобетонного сооружения внутренняя потенциальная энергия деформации накапливается и распределяется между конструкцией и заполнителем в соответствии с закономерностями механики деформирования твердого тела в рамках пространственной задачи. Нагрузка над отдельным блоком за счет монтажных стыков включает в работу смежный блок, который, в свою очередь, включает в работу следующий, что повышает несущую способность создаваемых сооружений. Особенностью сооружения предлагаемой конструкции является возможность разделения во времени отдельных этапов. Сначала могут быть изготовлены элементы, а потом осуществлен их монтаж и объединение стыками, которые обеспечивают надежное соединение плит и упрощают технологию.

Сотовые структуры, из предложенных монтажных блоков, применяют в строительстве для формирования пространственных систем из имеющих пустоты несущих блоков, а также как решетки из тонкостенных плоских и пространственных деталей. Такие жесткие тела и гибкие ленты образуют в несущей конструкции в процессе возведения сооружения замкнутые полости или сетчатые структуры, в частности, заполняемые грунтом или отвердевающими веществами. Создаваемые строительные конструкции крупногабаритных сотовых структур имеют развитые геометрические формы поверхностей, недорогие крепежные элементы, обеспечивают передачи достаточно больших усилий между контактирующими монтажными блоками при необходимости создать крупногабаритные пространственные конструкции сложной структуры, особенно большепролетные, с пролетами в десятки и сотни метров, несложные в изготовлении и при монтаже для высотных, большепролетных, сверхпротяженных, в том числе подводных, сооружений.

Применение в сборных строительных железобетонных конструкциях предлагаемого изобретения обеспечивает его достаточную прочность, необходимое качество и высокие темпы монтажа, большой уровень типизации и унификации проектов на уровне использования монтажных блоков для строительных объектов различных отраслей техники и гражданского строительства, в первую очередь, благодаря возможности массового изготовления на современных заводах железобетонных и металлических изделий сборных монтажных блоков, а также замыкающих закладных элементов с необходимой геометрической точностью и стабильными свойствами конструкционных материалов.

Использованные источники

1. Патент Российской Федерации №2064561 С1, МПК 6 Е04В 2/02. Опубл. 1996.07.27.

2. Патент Российской Федерации №2249657, МПК 7 Е04В 1/58. Опубл. 10.04.2005.

3. Патент Российской Федерации №2221110, МПК 7 E02D 17/18, E02D 17/20. Опубл. 2004.01.10.

4. Авторское свидетельство SU №1700138 A1, Е02В 17/00. Опубл. 23.12.91. Бюл. №47. - Прототип.

5. Патент Российской Федерации №2107134 С1, МПК 6 Е04В 2/08. Опубл. 1998.03.20. - прототип.

6. ГОСТ СССР 14098-91 "Соединения сварные арматуры и закладных изделий железобетонных конструкций [он-лайн] [найдено 2008-01-03]. Найдено в Интернете: <URL:http://www.snip-info.ru/Gost_14098-91.htm.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ МОНТАЖА НЕСУЩИХ НАРУЖНЫХ ОПОРНЫХ ЖЕЛЕЗОБЕТОННЫХ СТЕНОВЫХ ПАНЕЛЕЙ | 2017 |

|

RU2642684C1 |

| Каркасная универсальная полносборная архитектурно-строительная система | 2016 |

|

RU2634139C1 |

| Способ возведения зданий и сооружений с несущими монолитными железобетонными конструкциями с применением железобетонных стеновых панелей | 2018 |

|

RU2678750C1 |

| ИНЖЕНЕРНОЕ СООРУЖЕНИЕ ДЛЯ ОБЪЕКТОВ ПОДЗЕМНОЙ ЭНЕРГЕТИКИ И ПОДЗЕМНЫХ ВЕРТИКАЛЬНЫХ УЧАСТКОВ ТРАНСПОРТНЫХ СИСТЕМ | 2014 |

|

RU2595255C2 |

| УЗЕЛ ОПИРАНИЯ ПРИСТЕННОГО РИГЕЛЯ НА КОЛОННУ ЖЕЛЕЗОБЕТОННОГО СБОРНОГО КАРКАСА | 2011 |

|

RU2492298C1 |

| КОНСТРУКТИВНЫЙ ОПАЛУБОЧНЫЙ БЛОК ПРОЕМНЫЙ | 2013 |

|

RU2525242C1 |

| УЗЕЛ СТЫКА КОЛОННЫ С НАДКОЛОННОЙ ПЛИТОЙ ПЕРЕКРЫТИЯ | 2004 |

|

RU2281363C2 |

| Крупноблочный монтажный модуль и способ возведения сооружений из крупноблочных монтажных модулей | 2020 |

|

RU2735793C1 |

| СПОСОБЫ ВЫПОЛНЕНИЯ КОНСТРУКТИВНОЙ СИСТЕМЫ ПОЛНОСБОРНОГО ЗДАНИЯ ГРАЖДАНСКОГО НАЗНАЧЕНИЯ | 1996 |

|

RU2130106C1 |

| СБОРНО-МОНОЛИТНЫЙ НИЗКИЙ СВОД И СПОСОБ ЕГО ВОЗВЕДЕНИЯ | 2003 |

|

RU2254424C1 |

Изобретение относится к возведению инженерных сооружений с несущим каркасом в виде сборных композитных конструкций с оболочечной, плитной или оболочечно-плитной крупногабаритной структурой. Технический результат: повышение темпов сборки экономичных по затратам материалов строительных конструкций крупногабаритной, в том числе сотовой, структуры с применением жестких и технологичных монтажных соединений блоков, обеспечение несущей способности, долговечности и, при необходимости, герметичности создаваемых сооружений, а также совершенствование технологии монтажа сборных железобетонных строительных конструкций. Композитный несущий блок сборной строительной конструкции представляет собой монтажный элемент заводского изготовления в форме пространственного многогранника или его фрагментов с гранями постоянной, кусочно-постоянной и переменной толщины, возможно, со сквозными отверстиями в гранях для пропуска персонала или коммуникаций, включающий бетон, арматуру, закладные детали в виде полых трубчатых элементов, образующих также сквозные отверстия в гранях, служащие для соединения несущих блоков между собой или с другими конструкциями сооружения с применением замыкающих элементов, вставляемых в процессе монтажа в соосно-расположенные закладные полые элементы соприкасающихся граней. Блок выполнен с замкнутыми или с открытыми полостями, ограниченными диафрагмами или выступающими ребрами, с открытыми, полностью или частично замкнутыми одно- и многосвязными поперечными сечениями или в форме фрагментов, по меньшей мере, из одной толстостенной оболочки или плиты, а поверхностям внешних граней, внутренних полостей, ребер и диафрагм приданы геометрические формы из сочетания плоских, криволинейных линейчатых или сферических поверхностей, а также имеет такие геометрические размеры соединительных отверстий и такие координаты расположения этих отверстий в стыкуемых блоках, которые в результате монтажа обеспечивают образование сборной строительной конструкции с требуемыми размерами и заданной пространственной крупногабаритной структурой несущих граней, полостей и каналов, а закладные трубчатые элементы граней жестко соединены с дополнительными арматурными закладными деталями, прикрепленными к ним с наружной стороны и заделываемыми в бетон в процессе заводского изготовления несущего блока в опалубочной форме. Также описано монтажное соединение таких блоков. 2 н. и 9 з.п. ф-лы, 22 ил.

1. Композитный несущий блок сборной строительной конструкции, представляющий собой монтажный элемент заводского изготовления в форме пространственного многогранника или его фрагментов с гранями постоянной, кусочно-постоянной и переменной толщины, возможно, со сквозными отверстиями в гранях для пропуска персонала или коммуникаций, включающий бетон, арматуру, закладные детали в виде полых трубчатых элементов, образующих также сквозные отверстия в гранях, служащие для соединения несущих блоков между собой или с другими конструкциями сооружения с применением замыкающих элементов, вставляемых в процессе монтажа в соосно-расположенные закладные полые элементы соприкасающихся граней, отличающийся тем, что композитный несущий блок выполнен с замкнутыми или с открытыми полостями, ограниченными диафрагмами или выступающими ребрами, с открытыми, полностью или частично замкнутыми одно- и многосвязными поперечными сечениями или в форме фрагментов, по меньшей мере, из одной толстостенной оболочки или плиты, а поверхностям внешних граней, внутренних полостей, ребер и диафрагм приданы геометрические формы из сочетания плоских, криволинейных линейчатых или сферических поверхностей, а также имеет такие геометрические размеры соединительных отверстий и такие координаты расположения этих отверстий в стыкуемых блоках, которые в результате монтажа обеспечивают образование сборной строительной конструкции с требуемыми размерами и заданной пространственной крупногабаритной структурой несущих граней, полостей и каналов, а закладные трубчатые элементы граней жестко соединены с дополнительными арматурными закладными деталями, прикрепленными к ним с наружной стороны и заделываемыми в бетон в процессе заводского изготовления несущего блока в опалубочной форме.

2. Композитный несущий блок по п.1, отличающийся тем, что поверхности монтажного блока снабжены выступами в виде ребер, в которых при их расположении на контурах монтажного блока могут быть также размещены закладные трубчатые элементы для стыковки с другими монтажными блоками и конструкциями.

3. Композитный несущий блок по п.1, отличающийся тем, что он снабжен, по крайней мере, одной поперечной диафрагмой.

4. Композитный несущий элемент по п.1, отличающийся тем, что закладные детали выполнены из отрезков труб, например, стальных, соответствующих по наружному диаметру и толщине Государственному стандарту.

5. Композитный несущий элемент по п.1, отличающийся тем, что дополнительные стержневые закладные детали выполнены в виде замкнутого контура, например, из гнутой стальной стержневой арматуры, а к каждой закладной детали примыкают не менее двух дополнительных стержневых закладных деталей.

6. Монтажное соединение композитных несущих блоков сборной строительной конструкции по пп.1-5, отличающееся тем, что замыкающий элемент, вставляемый в процессе монтажа в сквозное отверстие, образованное двумя закладными полыми элементами соприкасающихся граней из отрезков стандартных стальных труб, также выполнен из отрезка стандартной стальной трубы меньшего диаметра или ее фрагментов, ближайшей по шагу сортамента к закладным полым элементам несущих блоков, и жестко прикреплен кольцевым электросварным угловым швом по своим торцам к внутренней поверхности этих элементов или выполнен из параллельных стальных арматурных стержней, жестко прикрепленных по своей длине к внутренним поверхностям соосных закладных полых элементов несущих блоков электросварными швами.

7. Монтажное соединение композитных несущих блоков сборной строительной конструкции по п.6, отличающееся тем, что замыкающий элемент из фрагментов стальной трубы, вставляемый в процессе монтажа в сквозное отверстие, имеет фасонку - пластинку, жестко прикрепленную продольными сторонами к внутренней поверхности замыкающего элемента продольными электросварными швами, а эта пластинка, если она, по меньшей мере, на одном из своих концевых участков выступает наружу от стыка, имеет болтовые отверстия для соединения композитных несущих блоков с дополнительными внешними для них несущими стержневыми элементами при формировании общей структуры строительной конструкции.

8. Монтажное соединение композитных несущих блоков сборной строительной конструкции по п.7, отличающееся тем, что замыкающий элемент из отрезка стальной трубы имеет на своей наружной поверхности сквозные продольные пазы, по меньшей мере, один, заполняемые перед жестким прикреплением к закладным полым элементам несущих блоков инъектированием отвердевающим жидким заполнителем.

9. Монтажное соединение композитных несущих блоков сборной строительной конструкции по п.7, отличающееся тем, что замыкающий элемент дополнительно снабжен, по крайней мере, одной поперечной пластинчатой диафрагмой, жестко прикрепленной к внутренней поверхности закладного полого элемента композитного несущего блока.

10. Монтажное соединение композитных несущих блоков сборной строительной конструкции п.7, отличающееся тем, что в полость замыкающего элемента, или в пространство между конструкциями, или между замыкающим закладным элементом и закладными деталями введен заполнитель из отвердевающего материала, например бетона.

11. Монтажное соединение композитных несущих блоков сборной строительной конструкции по любому из пп.6-10, отличающееся тем, что замыкающий элемент в стыке заранее жестко прикреплен к наружной строительной конструкции, а на его выступающую часть насаживаются через сквозные отверстия в гранях композитные несущие блоки, по меньшей мере, один несущий блок, жестко прикрепляемый к замыкающему закладному элементу кольцевым электросварным швом.

| СТРОИТЕЛЬНЫЙ БЛОК | 1996 |

|

RU2107134C1 |

| БЛОК СТЕНОВОЙ СТРОИТЕЛЬНЫЙ С КРЕПЕЖНЫМИ ЭЛЕМЕНТАМИ | 1996 |

|

RU2107133C1 |

| Газогенератор для мелкого топлива, например, опилок и пр. | 1939 |

|

SU61309A1 |

| Способ механического удаления волокна из измельченной шинной резины | 1947 |

|

SU69893A1 |

| НАЗЕМНАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ, СОСТОЯЩАЯ ИЗ БЛОКОВ И ЭЛЕМЕНТОВ ПЕРЕКРЫТИЯ | 1997 |

|

RU2140494C1 |

| УНИФИЦИРОВАННАЯ СИСТЕМА СТРОИТЕЛЬНЫХ БЛОКОВ С ПОСЛЕДУЮЩИМ НАПРЯЖЕНИЕМ ДЛЯ ВОЗВЕДЕНИЯ КАМЕННЫХ КОНСТРУКЦИЙ | 2006 |

|

RU2402660C2 |

Авторы

Даты

2014-06-10—Публикация

2012-07-06—Подача