Изобретение относится к области подземного строительства и предназначено для создания инженерных сооружений, преимущественно в области атомной промышленности и энергетики, как комплексов инженерных барьеров повышенной безопасности и большой долговечности, располагаемых ниже естественных отметок земной поверхности и, возможно, частично внутри насыпных грунтовых массивов.

Известно подземное сооружение в однородных пластах глинистых пород для длительного хранения и (или) захоронения умеренно тепловыделяющих и не выделяющих тепло радиоактивных отходов (РАО), включающее полость для размещения герметичных упаковок с РАО, которая выполнена в виде непрерывной, спиральной относительно вертикальной оси выработки, разделенной на сегменты поперечно-радиальными распределительно-транспортными туннелями, а сегменты, в свою очередь, разделены на две части герметичными перемычками, причем количество витков спирали выбрано, исходя из количества отходов. Полость имеет связь с наружной поверхностью, вентиляцию и возможность ее достройки. Первый от центра виток спирали является транспортным, места пересечения его с поперечно-радиальными распределительно-транспортными туннелями, а также места пересечения последних с каждым заполняемым отходами витком спирали снабжены поворотными кругами [1].

Известные подземные инженерные сооружения только с горизонтальными основными выработками, предназначенные для наиболее безопасного долговременного размещения в них экологически вредных производств и отходов, имеют ограниченное применение из-за сложности создания горизонтальных сводчатых подземных помещений для основного производственного оборудования с пролетами в плане более 15…20 м и больших затрат на транспортные участки. В такие помещения, как правило, невозможна доставка основного оборудования в полностью собранном виде или наиболее крупных по размерам монтажных блоков.

Однако использование для хранилищ выработок, включая спиральные и горизонтальные, на глубинах, меньших 100 м, оставляет возможность взрывного разрушения подземных сооружений современными средствами авиационного и ракетного поражения.

При заглублении хранилища не более 300 м ниже земной поверхности не обеспечивается безопасность долговременного захоронения РАО в связи с возможностью получения доступа к сохраняемым материалам путем скрытной проходки с применением существующего оборудования наклонных скважин и выработок в направлении спирального хранилища.

При недостаточном внимании к прочности и долговечности инженерных барьеров в составе природно-техногенного мультибарьера хранилища не исключается проникновение в вышележащие слои геомассива радиоактивных веществ из горизонтов их размещения, а выше - и в среду жизнедеятельности. Такая опасность возникает в результате развития нарушений сплошности и непроницаемости системы ограждающих конструкций выработки как не вполне надежного инженерного барьера в сочетании с геотектоническими, геологическими, гидрологическими и, возможно, геокриологическими процессами в зоне хранилища. Учет этого фактора особенно актуален при создании могильников для сверхпродолжительного (в течение тысяч лет и более) размещения высокоактивных атомных отходов (ВАО) и отработавшего ядерного топлива (ОЯТ) на глубинах даже больших 300 м.

Известно техническое решение по захоронению РАО в вертикальной водонепроницаемой горной выработке - шахтном стволе с наружным диаметром крепи до 8,4 м на глубине до 150 м, пройденном бурением в осадочных породах и закрепленном трехслойной крепью. В предложенном подземном сооружении основным инженерным барьером является трехслойная крепь шахтной выработки (стальной лист, плюс бетон, плюс стальной лист), создаваемая способом «на плаву», при котором такая крепь секционно сваривается над устьем ствола и по мере опускания в ствол, вслед за первой секцией, имеющей герметичное днище, и заполненный глинистым раствором, непрерывно заполняется модифицированным бетоном с добавкой полифункционального действия МБ-01 на всю глубину. Внутреннее пространство крепи при этом заполняется балластной жидкостью, а глинистый раствор свободно вытесняется из ствола (из-под дна трехслойной крепи) наружу [2, 3].

Такая трехслойная крепь совместно с пройденными горными породами, примыкающими к крепи, формирует природно-техногенный мультибарьер. Но в стволах с внутренним диаметром более 6…7 м такое инженерное решение мультибарьера недостаточно для размещения производств с большим тепловыделением, в том числе локальным аварийным, и хранилищ ВАО и/или ОЯТ, поскольку стальная внутренняя оболочка барьера (толщиной 20 мм) недолговечна при радиационном воздействии, бетонная зона барьера (толщиной менее 300 мм) плохо перераспределяет локальные высокотемпературные воздействия по высоте ствола, порождая высокие местные температурные напряжения в бетоне, а стальная наружная оболочка барьера (толщиной 10 мм) подвержена коррозии со стороны бетона «закрепного» пространства, не исключающего развития трещин от внешних природный и техногенных, особенно динамических воздействий. При увеличении диаметра ствола и глубины его проходки резко нарастают объемы жидких сред, что затрудняет обеспечение плавучести монтируемого барьера, как понтона с нарастающей массой, погружаемого в жидкость переменной (управляемой) плотности.

Устройство в вертикальной шахтной выработке трехслойной крепи не решает задачи образования внутри ствола областей с увеличенным диаметром поперечного сечения для получения на достаточных глубинах возможности устанавливать крупногабаритное оборудование или наиболее компактно размещать значительные объемы ВАО. Такое решение крепи не позволяет также создавать горизонтальные и наклонные ответвления от вертикального ствола для перехода в горизонтальные выработки.

Наиболее близким к предложенному изобретению является способ подземного хранения в вертикальных выработках экологически опасных веществ и устройство для его осуществления, которое снабжено, например, одной скважиной с ее обсадной трубой (колонной) или шахтным стволом, который оборудован соответствующей обсадной колонной, или содержит несколько замурованных в ней отдельных скважин со своими обсадными трубами, но во всех случаях днище обсадной трубы выполнено герметизированным, а над устьем смонтирован подземный бункер, в который помещен шлюзовой аппарат для осуществления внешних погрузочно-разгрузочных операций с применяемыми вспомогательными технологическими контейнерами типа кессонов, в которых размещены сами предметы хранения, при этом внутри скважины в дополнение к ее обсадной трубе смонтирована технологическая трубная колонна, на наружной стороне которой закреплены трубные каналы, часть из которых связана с гидравлической, а другие - с газовой подсистемами, и все это, включая сопутствующие конструктивные элементы, функционально объединено в составе созданной комплексной газогидравлической системы для дистанционного управления и соответствующего обеспечения внутри скважины всех необходимых погрузочно-разгрузочных работ [4].

Однако такое сооружение имеет только постоянное поперечное сечение выработки, не допускающее ответвлений сложной конструкции, предназначено лишь для хранения РАО в жидкой среде, требует специального оборудования и специальных контейнеров и не позволяет создавать подземные инженерные сооружения для обеспечения наиболее безопасного долговременного размещения в них экологически вредных производств.

Задачей изобретения является создание пространственной системы подземных природно-техногенных мультибарьеров в составе подземного инженерного сооружения для объектов подземной энергетики и подземных вертикальных участков транспортных систем, располагаемого в толще кристаллических магматических или метаморфических горных пород, в том числе вечномерзлых, а также в галогенных геоформациях на глубинах до 700…1000 м, как в вертикальных выработках постоянного, переменного или ступенчато переменного сечения с характерным наружным диаметром крепи до 25 м, так и в комбинации с горизонтальными выработками, отходящими от вертикальных и имеющими характерные наружные размеры поперечных сечений (в том числе ступенчато изменяющихся и не обязательно круговых) до 20…25 м, а также с горизонтальными, вертикальными и наклонными соединительными (коммуникационными) дополнительными выработками, имеющими круговое поперечное сечение с внутренним диаметром до 3…5 м. Для чего могут создаваться новые выработки, а также частично использоваться существующие шахтные выработки при условии обоснования их достаточной надежности для выполнения всего комплекса строительно-монтажных работ по возведению инженерных барьеров и формированию мультибарьера.

Указанная задача достигается тем, что в инженерном сооружении для объектов подземной энергетики и подземных вертикальных участков транспортных систем, расположенном ниже естественных отметок земной поверхности и, возможно, частично внутри насыпного надземного грунтового массива, включающем одну или несколько вертикальных шахтных выработок, включающем шахтные крепи, например, из монолитного или сборного железобетона, с герметичными днищами, закрепляющие стены и своды выработок, включающем главный инженерный барьер (ГИБ), размещенный в пространстве шахтных выработок, ограниченном шахтной крепью, согласно изобретению между шахтной крепью и ГИБ выполнен зазор, заполняемый уплотняемыми и отвердевающими материалами, ГИБ выполнен в виде односвязных замкнутых оболочек, железобетонных или сталежелезобетонных, с возможностью ступенчатого изменения по толщине поперечное сечение, отвечающее по их наружному характерному размеру изменению сечения шахтных выработок, а по внутреннему - определяемому требованиями к защитным свойствам ГИБ, а вертикальная шахтная выработка имеет поперечные сечения, как правило - круговые, постоянные или изменяющиеся в вертикальном направлении по ширине и характерным размерам в плане, в том числе ступенчато.

Целесообразно, чтобы в инженерном сооружении, согласно изобретению, ГИБ в вертикальных выработках (ГИБВ), сооружаемый «снизу вверх» под защитой шахтной крепи по меньшей мере, одного участка выработки постоянного поперечного сечения, состоял бы из оболочек на наружных и внутренних поверхностях которых образованы кольцевые выступы, внутренние выступы делают только на части периметра внутреннего контура поперечного сечения оболочки, выступы имеют, как правило, плоские горизонтальные верхние и наклонные нижние поверхности, уменьшающие толщину выступа в направлениях по нормалям от наружных поверхностей оболочки ГИБВ, ширину в плане, не превышающую, как правило, толщины оболочки ГИБВ, и расположены с шагами по вертикали, близкими по величине к наружному характерному размеру поперечного сечения оболочки ГИБВ, но не менее высоты монтажного яруса ГИБВ, выступы наружной поверхности не касаются шахтной крепи или подходят к шахтной крепи вплотную без жесткого взаимного контакта, самые нижние блоки ГИБВ установлены непосредственно на герметичное днище, созданное при завершении проходки выработки на заданную глубину от поверхности земли.

Целесообразно также, чтобы в инженерном сооружении, согласно изобретению, ГИБВ, по меньшей мере, в зонах размещения опасных устройств, например атомных реакторов, или хранилищ опасных веществ, например радиоактивных атомных отходов (РАО), состоял бы из поярусно смонтированных «снизу вверх», герметично объединенных монтажных блоков из композитных несущих элементов строительных конструкций (КНЭСК) в сборном, сборно-монолитном или монолитном для бетонной составляющей исполнении.

Целесообразно также, чтобы в инженерном сооружении, согласно изобретению, ГИБВ имел бы горизонтальные железобетонные или сталежелезобетонные диафрагмы, в том числе сборные и разъемные, полностью или частично перекрывающие поперечные сечения замкнутых оболочек и, возможно, зазор между ГИБВ и шахтной крепью, а на верхних плоских поверхностях внутренних выступов оболочек ГИБВ установлены опусканием с уровня земной поверхности горизонтальные дополнительные диафрагмы, расположенные внутри оболочки ГИБВ, имеющие в плане наружный контур с пазами, обеспечивающими свободное прохождение монтируемых дополнительных диафрагм их опусканием от уровня земной поверхности через все вышележащие внутренние выступы с разворотом вокруг вертикальной оси и опусканием на внутренние выступы заданного яруса оболочки ГИБВ.

Целесообразно также, чтобы в инженерном сооружении, согласно изобретению, для размещения крупногабаритного оборудования на отдельных участках шахтных выработок ГИБВ в них был бы уширен, по всему периметру поперечного сечения оболочки ГИБВ или по меньшей мере на одном его секторе, за счет постепенной разборки временных стенок в первоначально установленных специальных монтажных блоках оболочки ГИБВ, с выборкой до поверхности шахтной крепи материала засыпки, при его наличии, с последовательной разборкой шахтной крепи, разработкой горной породы для расширения диаметра выработки, установкой новой шахтной крепи и оболочки ГИБВ с наружным диаметром, большим первоначального диаметра такой оболочки на этом участке, возможно, с конической формой срединной поверхности в зонах увеличения диаметра кровли и ее возвращения на ранее имевшийся диаметр, и с разборкой или временным демонтажом специальных монтажных блоков оболочки ГИБВ первоначального диаметра, причем пространство между новой оболочкой ГИБВ и новой шахтной крепью также заполнено естественным грунтовым или искусственным материалом с его уплотнением и, возможно, отвердением.

Целесообразно также, чтобы в инженерном сооружении, согласно изобретению, в выступах наружной поверхности оболочки ГИБВ были бы выполнены вертикальные отверстия для инъектирования через них жидкого состава, обеспечивающего отвердение материала, заполняющее пространство между оболочкой ГИБВ и крепью.

Целесообразно также, чтобы в инженерном сооружении, согласно изобретению, в пространство между оболочкой ГИБВ и шахтной крепью были бы помещены вертикальные трубы, возможно, связанные между собой трубчатыми перемычками или оконечниками, образуя единое полое внутритрубное пространство для возможности циркуляции по трубам жидкостей, например воды.

Целесообразно также, чтобы в инженерном сооружении, согласно изобретению, в боковой поверхности крепи и вертикальной оболочки ГИБВ были бы выполнены в пределах одного вертикального ствола по меньшей мере по одному отверстию, которые, как правило, соосны, для создания горизонтального или наклонного ответвления от вертикальной выработки, в том числе и на участках ее уширения.

Целесообразно также, чтобы в инженерном сооружении, согласно изобретению, вертикальная выработка дополнительно включала бы горизонтальные или наклонные ответвления по меньшей мере на одном уровне по вертикале, образуемые через отверстия в боковых поверхностях крепей и вертикальных оболочек ГИБВ, в том числе выработки, соединяющие друг с другом вертикальные и горизонтальные шахтные выработки или выходящие на естественную поверхность грунтового массива.

Целесообразно также, чтобы в инженерном сооружении, согласно изобретению, примыкающие к одной или нескольким вертикальным шахтным выработкам горизонтальные или наклонные шахтные выработки имели бы шахтную крепь, жестко связанную по всему контуру торцевого поперечного сечения с шахтной крепью вертикальной выработки, а внутри шахтной крепи примыкающей выработки размещена оболочка ГИБ с замкнутым контуром поперечного сечения, например круговым, жестко прикрепленная своим торцом по всему его контуру к оболочке ГИБВ, причем внутреннее пространство примыкающей оболочки объединено с внутренним пространством оболочки ГИБВ через имеющееся в ней отверстие.

Целесообразно также, чтобы в инженерном сооружении, согласно изобретению, оболочки главного инженерного барьера в горизонтальных выработках (ГИБГ), по меньшей мере, в зонах размещения опасных устройств, например атомных реакторов, или хранилищ опасных веществ, например РАО, были бы собраны из железобетонных или сталежелезобетонных тюбингов, в том числе на основе КНЭСК, имеющих продольные и поперечные ребра жесткости, выступающие во внутрь области выработки, ограниченной ГИБГ, ребра жесткости каждого тюбинга имеют поперечные цилиндрические отверстия, соосные в зонах контакта с аналогичными отверстиями в смежных тюбингах, причем в таких тюбингах бетоном, например, заполнена только внутренняя область КНЭСК, а с наружной стороны стальной оболочки КНЭСК выступающие дополнительные металлические несущие элементы и арматура, омоноличеваемая при введении в зазор между ГИБГ и горизонтальной шахтной крепью отвердевающего заполнителя, например, литого модифицированного бетона.

Целесообразно также, чтобы в инженерном сооружении, согласно изобретению, тюбинги оболочек ГИБГ были бы жестко скреплены между собой металлическими закладными деталями через соосные цилиндрические отверстия, имеющиеся в смежных ребрах.

Инженерное сооружение, включающее мультибарьеры, должно обеспечивать в течение тысяч и более лет наиболее безопасное размещение в себе экологически вредных производств, и оборудования, прекратившего функционировать после исчерпания срока службы производства, и/или размещение продуктов утилизации экологически опасных веществ и отходов различного происхождения. Необходимо, чтобы такое сооружение в полной мере удовлетворяло принципам безопасности и техническим критериям для подземного захоронения радиоактивных отходов высокого уровня активности, разработанным МАГАТЭ [5]. Согласно положениям документа [5] сооружение должно представлять собой систему многобарьерной защиты: «…Если функционирование какого-либо одного барьера не соответствует требованиям проекта, то вся система, тем не менее, должна обеспечивать выполнение целей безопасности».

Такие инженерные сооружения предназначаются, преимущественно, для подземных атомных электростанций (ПАЭС) с различными видами реакторов, захоронения ОЯТ и РАО, в том числе РАО от разборки оборудования выведенных из эксплуатации наземных АЭС или атомных подводных лодок (АПЛ) и других судов с атомными реакторами.

Желательно, чтобы инженерное сооружение позволяло с минимальными затратами последовательно, возможно - в течение десятков лет - наращивать мощность ПАЭС за счет доступности монтажа дополнительных реакторов различной конструкции и мощности на разных горизонтах в одной или нескольких вертикальных выработках или в ответвляющихся от них горизонтальных выработках, а также обеспечивало полную изоляцию без демонтажа реакторов, исчерпавших ресурс эксплуатации. Комплекс выработок должен предусматривать также установку и работу оборудования, обеспечивающего безопасную выемку ОЯТ из атомных реакторов ПАЭС (для установок, работающих на уране), размещение ОЯТ в специальных контейнерах и их доставку в выработки, предназначенные для захоронения отходов.

Для обеспечения высокой надежности и долговечности в качестве несущих элементов оболочек ГИБ могут быть использованы композитные несущие элементы строительных конструкций (КНЭСК) из сталежелезобетона, в частности, согласно патенту Республики Беларусь [6] и патенту РФ [7]. Оболочки из КНЭСК могут применяться для создания ГИБ во всех выработках сооружения, но их применение в зонах установки атомных реакторов и в зонах хранения РАО наиболее желательно.

В отличие от шахтной крепи, которая создается как обделка в вертикальных стволах по мере их проходки «сверху вниз» - по мере углубления вертикальной выработки, ГИБВ сооружается «снизу вверх» под защитой уже существующей шахтной крепи и ее герметичного днища после проходки на полную глубину по меньшей мере одного участка выработки постоянного поперечного сечения. Самые нижние блоки ГИБВ устанавливаются непосредственно на герметичное днище, созданное при завершении проходки выработки на заданную глубину от поверхности земли.

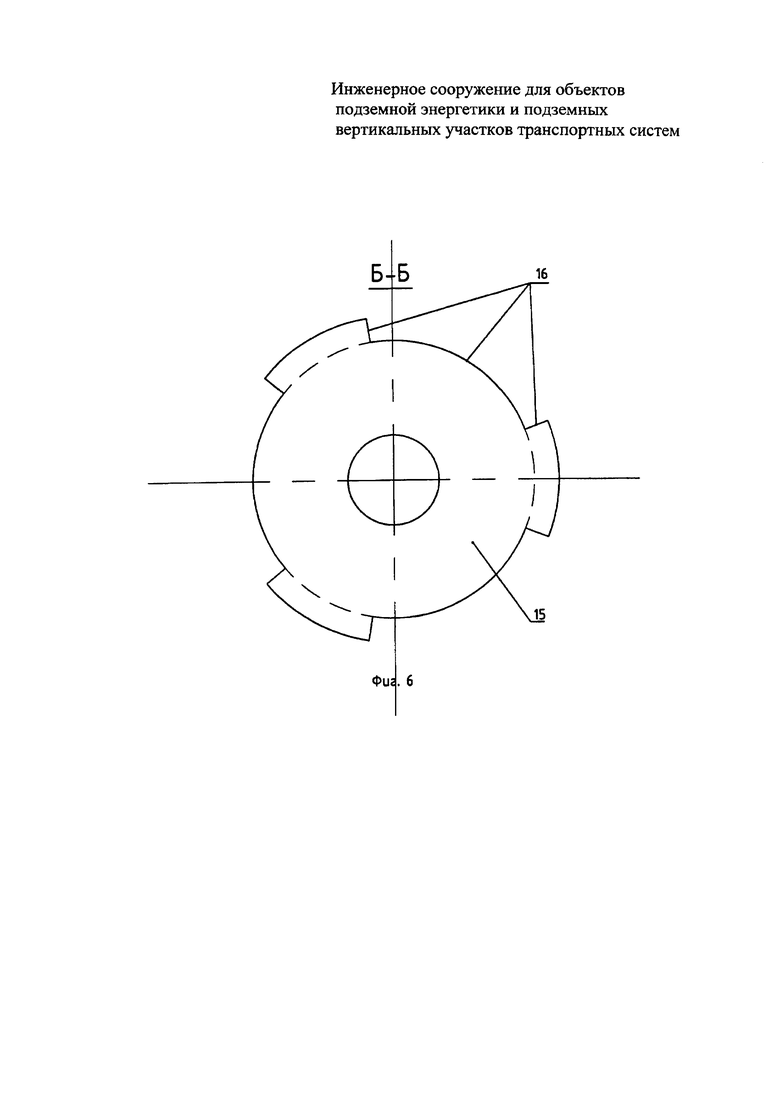

ГИБВ, по меньшей мере, в зонах размещения опасных устройств, например атомных реакторов, или хранилищ опасных веществ, например РАО, может состоять из поярусно смонтированных «снизу вверх», герметично объединенных монтажных блоков из КНЭСК и днища из КНЭСК - в сборном, сборно-монолитном или монолитном для бетонной составляющей исполнении. ГИБВ может иметь горизонтальные железобетонные или сталежелезобетонные диафрагмы, в том числе сборные и разъемные, полностью или частично перекрывающие поперечные сечения замкнутых оболочек и, возможно, зазор между ГИБВ и шахтной крепью, а на верхних плоских поверхностях внутренних выступов вертикальных оболочек ГИБВ установлены опусканием с уровня земной поверхности горизонтальные дополнительные диафрагмы, расположенные внутри оболочки ГИБВ, имеющие в плане наружный контур с пазами, обеспечивающими свободное прохождение монтируемых дополнительных диафрагм их опусканием от уровня земной поверхности через все вышележащие внутренние выступы с разворотом вокруг вертикальной оси и опусканием на внутренние выступы заданного яруса вертикальной оболочки ГИБВ.

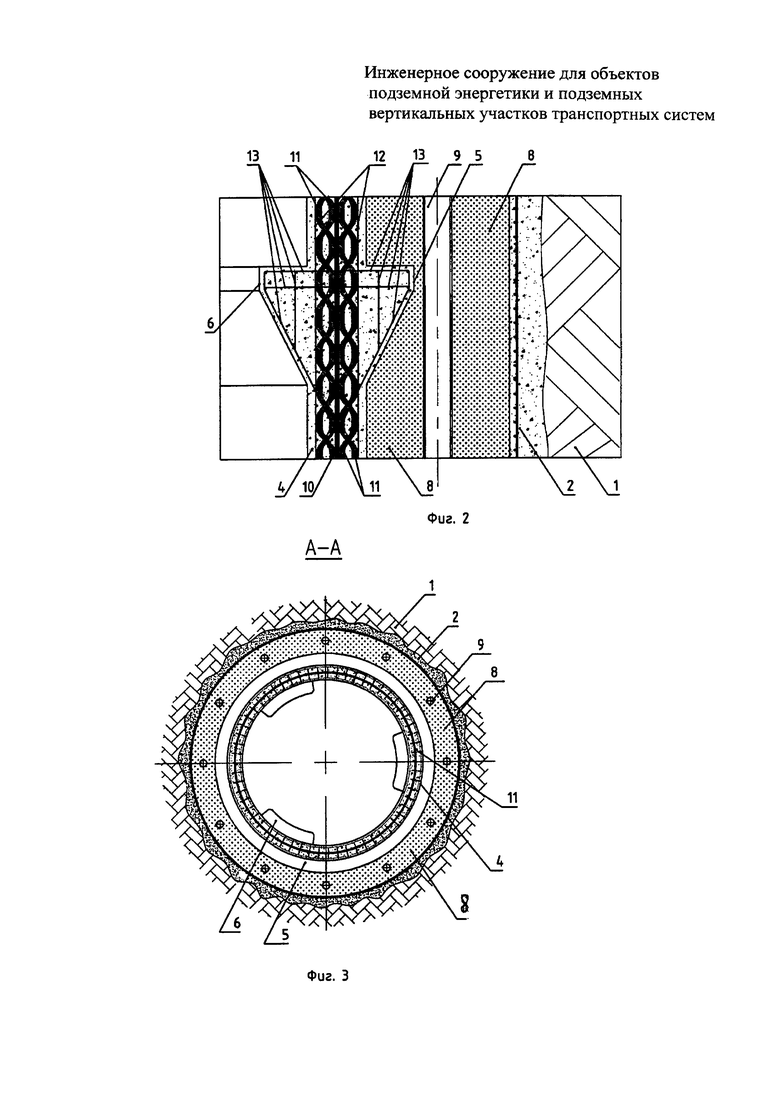

Зазор между оболочкой ГИБВ и шахтной крепью последовательно заполнен с уплотнением, по мере поярусного наращивания высоты ГИБВ, естественным грунтовым или искусственным заполнителем. В пространство между оболочкой ГИБВ и шахтной крепью, заполненное естественным грунтовым или искусственным материалами, перед их уплотнением и/или отвердением, могут быть помещены вертикальные трубы, возможно, связанные между собой трубчатыми перемычками или оконечниками, образуя единое полое внутритрубное пространство для возможности циркуляции по трубам жидкостей, например воды. В выступах наружной поверхности оболочки ГИБВ могут быть выполнены вертикальные отверстия для инъектирования через них жидкого состава, обеспечивающего отвердение материала, заполняющее пространство между оболочкой ГИБВ и крепью, например, литого бетона на основе цемента с добавкой полифункционального действия МБ-01 на основе микрокремнезема. Такая добавка обеспечивает образование высокопрочного бетона с замкнутыми микропорами и очень низкой водопроницаемостью.

Благодаря наличию выступов собственный вес ГИБВ, вес располагаемых внутри них продуктов и технологического оборудования частично передается на заполнитель между основными барьерами и далее на шахтной крепь, а от шахтной крепи - на горные породы, в которых создана выработка. Для шахтной крепи такие выступы и заполнитель являются ограничителями перемещений внутрь выработки от наружного давления грунтового массива. При этом материалоемкость ГИБВ и шахтной крепи не нарастает с глубиной выработки, чем обеспечивается достаточная экономичность общего технического решения сооружения.

Для размещения крупногабаритного оборудования или для его последующей транспортировки в горизонтальные выработки на отдельных участках шахтного ствола ГИБВ может быть уширен за счет постепенной разборки временных стенок в специальных блоках оболочки ГИБВ, первоначально установленных на этих участках, с выборкой до поверхности шахтной крепи материала засыпки, при его наличии, с последовательной разборкой шахтной крепи, разработкой горной породы для расширения диаметра выработки, установкой новой шахтной крепи и новой оболочки ГИБВ с наружным диаметром, большим первоначального диаметра такой оболочки на этом участке, возможно, с конической формой срединной поверхности в зонах увеличения диаметра кровли и ее возвращения на ранее имевшийся диаметр, и с разборкой или временным демонтажом специальных блоков оболочки ГИБВ первоначального диаметра, причем пространство между новой оболочкой ГИБВ и новой шахтной крепью также последовательно заполнено естественным грунтовым или искусственным материалами с их уплотнением и, возможно, отвердением.

В боковых поверхностях крепи и вертикальной оболочки ГИБВ, как правило, соосно, могут быть образованы по меньшей мере по одному отверстию в пределах одного вертикального ствола для создания горизонтального или наклонного ответвления от вертикальной выработки, в том числе и на участках ее уширения. Созданные ответвления образуют горизонтальные или наклонные шахтные выработки со своими оболочками ГИБ.

ГИБ в горизонтальных выработках (ГИБГ) состоит из оболочек, возможно, со ступенчато изменяющимися характерными размерами поперечных сечений. Оболочки ГИБГ сборные, из крупноблочных железобетонных или сталежелезобетонных деталей - тюбингов, имеющих продольные и поперечные ребра жесткости, выступающие во внутрь области выработки, ограниченной ГИБГ. Тюбинги скреплены между собой в смежных ребрах металлическими закладными деталями через имеющиеся в ребрах цилиндрические соосные отверстия.

Внутри ГИБГ могут быть расположены железобетонные или сталежелезобетонные диафрагмы в монолитном, сборном или сборно-монолитном исполнении, сплошные или с отверстиями для коммуникаций. Зазор между оболочкой ГИБГ и шахтной крепью последовательно заполнен отвердевающим материалом, например, литым бетоном.

Характерные размеры поперечных сечений оболочек ГИБГ должны обеспечивать доставку в их внутреннюю зону через ГИБВ на участках их уширения и примыкания к ним ГИБГ крупных монтажных блоков (или полностью собранных) энергетических установок и технологического оборудования, размещаемого внутри ГИБГ, а также крупных фрагментов подлежащего захоронению разобранного оборудования наземных АЭС или атомных судов. При этом размеры поперечных сечений выработок могут, при необходимости, определяться с учетом возможности перевода монтажных элементов или разбираемого оборудования из ГИБВ и ГИБГ с помощью вращательно-поступательного движения.

Оболочки ГИБГ, по меньшей мере, в зонах размещения опасных устройств, например атомных реакторов, или хранилищ опасных веществ, например РАО, могут быть собраны из сталежелезобетонных тюбингов на основе КНЭСК, причем в таких тюбингах бетоном может быть заполнена только внутренняя область КНЭСК, а с наружной стороны стальной оболочки КНЭСК выступающие дополнительные металлические несущие элементы и арматура омоноличиваются при введении в зазор между ГИБГ и шахтной крепью отвердевающего заполнителя, например литого модифицированного бетона.

Вспомогательные выработки на всей длине или на отдельных участках также могут быть выполнены с применением ГИБВ или ГИБГ соответствующих размеров.

Сущность изобретения поясняется чертежами.

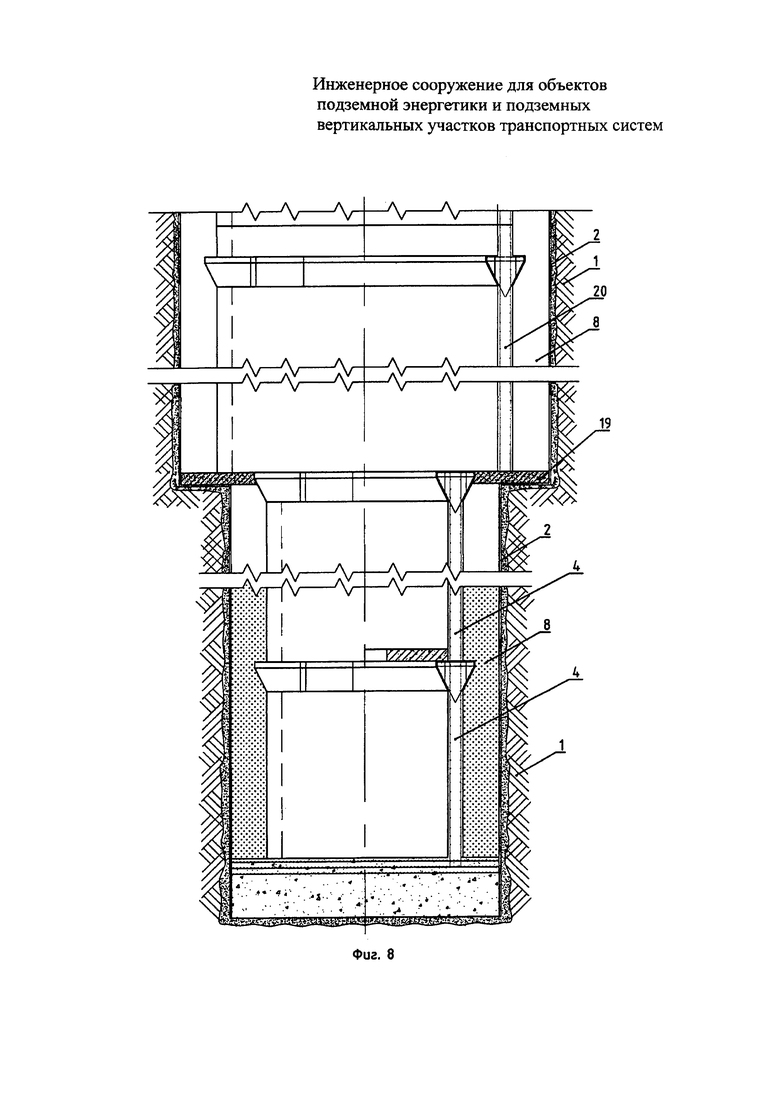

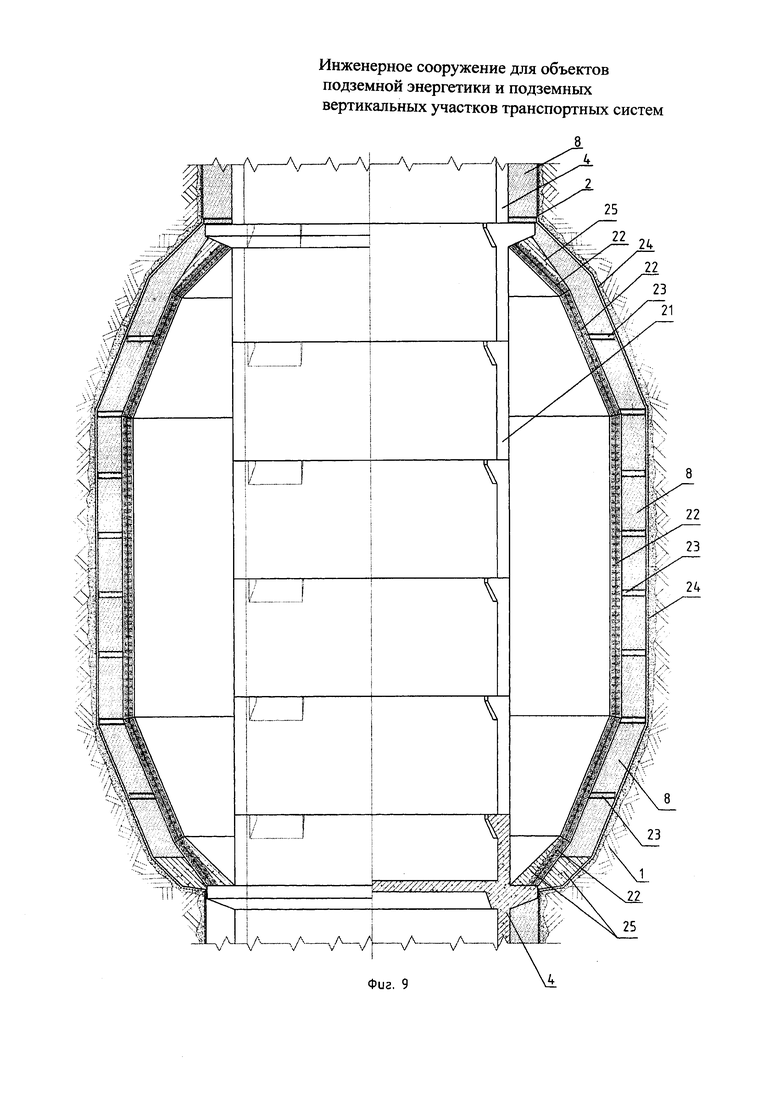

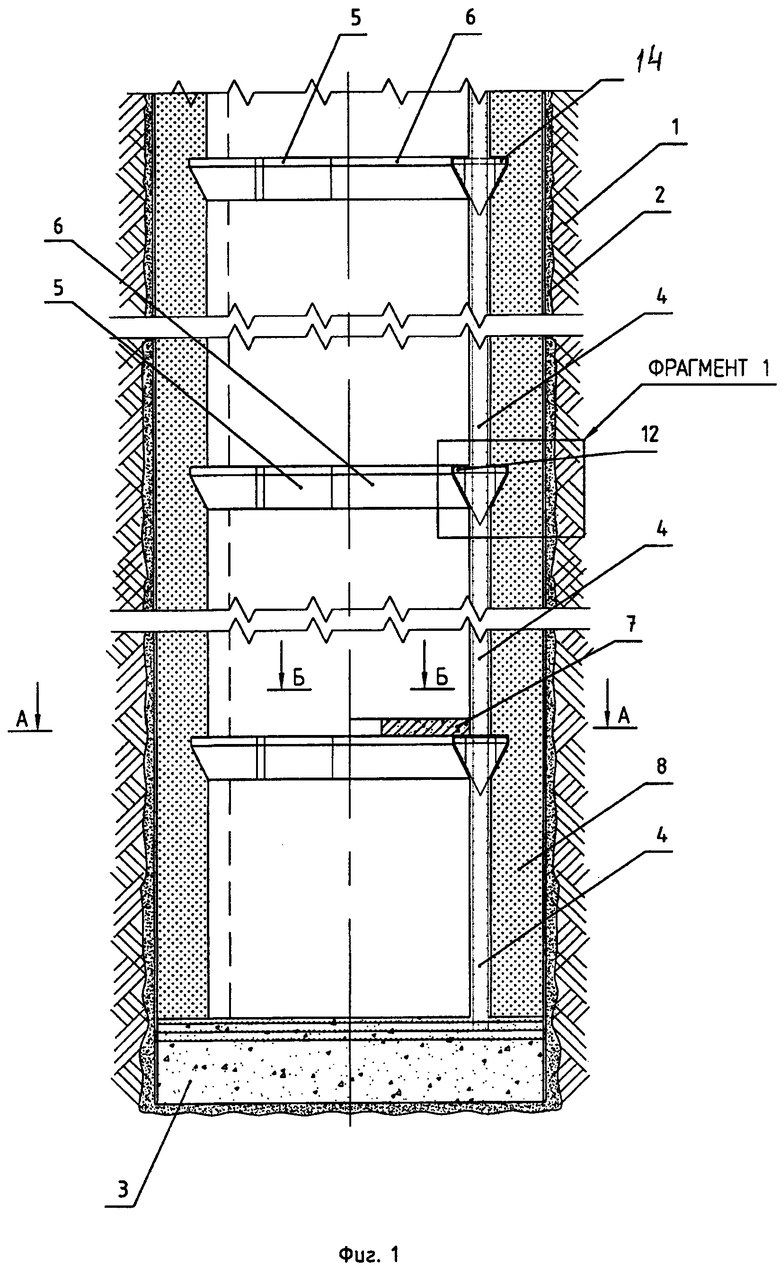

На фиг. 1 показан участок инженерного сооружения в виде вертикальной шахтной выработки; на фиг. 2 - фрагмент 1 вертикальной шахтной выработки по фиг. 1 с оболочкой ГИБВ из КНЭСК и вертикальной трубой, размещенной в пространстве между оболочкой ГИБВ и шахтной крепью; на фиг. 3 - сечение А-А вертикальной шахтной выработки по фиг. 1 с оболочкой ГИБВ из КНЭСК и трубами; на фиг. 4 - фрагмент 1 вертикальной шахтной выработки по фиг. 1, в котором в наружном выступе оболочки ГИБВ выполнено вертикальное отверстие для инъектирования; на фиг. 5 - сечение А-А вертикальной шахтной выработки по фиг. 1 с вертикальными отверстиями для инъектирования; на фиг. 6 показана в плане, как вид Б-Б фиг. 1 горизонтальная дополнительная диафрагма, устанавливаемая внутри ГИБВ; на фиг. 7 показан участок инженерного сооружения, включающий вертикальную шахтную выработку по фиг. 1 с наклонным ответвлением от вертикальной выработки; на фиг. 8 показан отдельный участок вертикальной шахтной выработки, где выполнен переход к меньшему диаметру ствола; на фиг. 9 показана уширенная зона ГИБВ; на фиг. 10 показана уширенная зона ГИБВ с примыканием одной горизонтальной выработки со сборной оболочкой ГИБГ; на фиг. 11 показан вид спереди монтажного блока оболочки ГИБГ - сталежелезобетонный тюбинг из КНЭСК; на фиг. 12 - вид с боку, на фиг. 13 - вид сверху.

Инженерное сооружение для объектов подземной энергетики и подземных вертикальных участков транспортных систем состоит из одной или нескольких (не показано) вертикальных и, возможно, примыкающих к ним горизонтальных шахтных выработок, которые могут ответвляться от вертикальных на нескольких горизонтах, а также из дополнительных (коммуникационных) горизонтальных, наклонных и вертикальных шахтных выработок.

Вертикальная шахтная выработка в горной породе 1 включает вертикальную железобетонную крепь 2 с железобетонным днищем 3, размещенную внутри ствола оболочку 4 ГИБВ с наружными 5 и внутренними 6 выступами и с диафрагмой 7; пространство между оболочкой 4 ГИБВ и шахтной крепью 2 заполнено естественным грунтовым или искусственным материалом 8.

При выполнении оболочки 4 ГИБВ из КНЭСК, КНЭСК включает выполненные из металла сплошную цилиндрическую оболочку 10, жестко прикрепленные к ней дополнительные зигзагообразные ребра 11 и жестко прикрепленные к ребрам 11 цилиндрические арматурные каркасы 12, а также арматурные каркасы 13, армирующие выступы 5 и 6. В материал-заполнитель 8 до его уплотнения и отвердения помещены вертикальные трубы 9.

В наружном выступе 5 оболочки 4 ГИБВ могут быть выполнены вертикальные трубчатые отверстия 14 для инъектирования через них жидкого состава, обеспечивающего отвердевание заполнителя 8.

Инженерное сооружение может иметь горизонтальные железобетонные или сталежелезобетонные диафрагмы 7, а также горизонтальные дополнительные диафрагмы 15, имеющие в плане наружный контур с пазами 16 и опускаемые с уровня земной поверхности монтажным краном, свободно проходящие через пазы во внутренних выступах 6 оболочек 4 ГИБВ через все горизонты и устанавливаемые на внутренние выступы 6 внутри оболочки 4 ГИБВ на заданном горизонте путем разворота вокруг вертикальной оси выработки.

Участок инженерного сооружения, состоящий из вертикальной шахтной выработки, может включать наклонное ответвление от вертикальной выработки с крепью 17, заполнителем 8 и наклонной оболочкой 18 ГИБ, жестко объединенной с оболочкой 4 ГИБВ.

Отдельный участок вертикальной шахтной выработки может быть выполнен с уступом, где осуществлен переход через горизонтальную плиту 19 к меньшему диаметру ствола с соответствующим уменьшением размеров поперечного сечения оболочки 4 ГИБВ по сравнению с размерами вышележащей оболочки 20 ГИБВ при соответствующем уменьшении поперечных внутренних размеров вертикальной крепи 2 шахтной выработки.

Шахтная выработка может иметь увеличенный в диаметре участок ГИБВ со специальными монтажными блоками 21 оболочки 4 ГИБВ первоначального меньшего диаметра, с оболочкой 22 из КНЭСК большего диаметра, чем оболочка 4, имеющей цилиндрический и переходные по размерам сечений усеченные конические фрагменты, с горизонтальными кольцевыми ребордами 23, касающимися новой крепи 24; в пространстве между оболочкой 22 и крепью 24 находится отвердевший заполнитель 8, а в верхней и в нижней областях оболочки 22 - монолитный бетон 25.

На фиг. 10 представлен увеличенный в диаметре участок вертикальной выработки по фиг. 9, с крепью 24 которой жестко соединена крепь 26 примыкающей горизонтальной выработки, сообщающейся с вертикальной выработкой, а к уширенной оболочке 22 ГИБВ примыкает жестко соединенная с ней сборная оболочкой 27 ГИБГ из сталежелезобетонных тюбингов 28, выполненных из КНЭСК; в пространстве между крепью 26 и оболочкой 27 находится отвердевший заполнитель 8.

Монтажный блок 28 сборной оболочки 27 ГИБГ - сталежелезобетонный тюбинг из КНЭСК, имеющий продольные и поперечные односторонние ребра жесткости 29, направленные внутрь ГИБГ, с отверстиями 30 для установки закладных деталей, причем в тюбингах 28 имеется железобетонная часть только с внутренней стороны ГИБГ, а с наружной стороны дополнительные зигзагообразные металлические ребра 11 и жестко прикрепленные к ребрам 11 арматурный каркас 12 КНЭСК заделываются в заполнитель 8 при его отвердении.

Инженерное сооружение работает следующим образом.

Благодаря наличию выступов 5 и 6 собственный вес ГИБ 4, вес располагаемых внутри них продуктов и технологического оборудования частично передается на заполнитель 8 и далее на шахтной крепь 2, а от шахтной крепи 2 - на горные породы 1, в которых создана выработка. Для шахтной крепи 2 такие выступы 5 и 6 и заполнитель 8 являются ограничителями перемещений внутрь выработки от наружного давления грунтового массива. При этом материалоемкость ГИБ 4 и шахтной крепи 2 не нарастает с глубиной выработки, чем обеспечивается достаточная экономичность общего технического решения сооружения.

Согласно изобретению, дополнительным применением КНЭСК в конструкциях инженерных барьеров подземных АЭС и хранилищ ВАО и ОЯТ в структуре создаваемых природно-техногенных мультибарьеров могут быть достигнуты следующие результаты.

1) Обеспечивается полная герметизация пространства, окружаемого со всех сторон оболочками из КНЭСК, и создается высокопрочный многоэлементный инженерный барьер любой необходимой степени долговременной защиты от радиации.

2) Барьер в виде герметичной оболочки КНЭСК создает благоприятные условия для термодинамического рассеивания одностороннего локального теплового поля за счет быстрого расширения зоны нагрева на внутренней металлической части конструкции КНЭСК.

3) Имеется возможность добиться максимальной эффективности применения КНЭСК за счет оптимального подбора толщин и характеристик его металлических частей, составов и толщин специальных (радиационностойких и жаропрочных) бетонов по обеим сторонам металлической части барьера, за счет нанесения на наружные поверхности бетона и/или на металлические поверхности специальных дополнительных защитных покрытий (возможно, и многослойных). При этом вне зон установки реакторов и хранилищ РАО могут быть для оптимизации затрат на инженерные барьеры применены уменьшенные толщины металла оболочки и ребер КНЭСК, уменьшен объем и изменены компоненты легирования, понижены диаметры арматуры, уменьшены сечения бетонной составляющей КНЭСК и скорректированы состав и класс бетона.

4) В рассматриваемых специфических условиях применения КНЭСК может быть обеспечена преимущественная работа материалов оболочки на всестороннее сжатие и сдвиг при полной гарантии от проявления локальных и общих форм потери устойчивости композитной оболочки барьера или системы таких оболочек. Вместе с тем, благодаря наличию стержневой арматуры на «периферии» любых поперечных сечений и ее жесткой связи с листовой металлической частью системы, достигается необходимая изгибная жесткость КНЭСК, трещиностойкость отвердевшего заполнителя и исключается опасность отрыва заполнителя от металлической оболочки КНЭСК.

5) Металлическая часть КНЭСК изготавливается из блоков максимальной заводской готовности при минимальных потерях металла на раскрое заготовок под автоматическую или полуавтоматическую сварку.

6) В зависимости от конкретных условий строительства инженерного сооружения монтажные блоки из КНЭСК могут иметь любые размеры и форму, необходимые для транспортировки и монтажа конструкций барьера по условиям ограничений габаритов доставки и грузоподъемности кранового оборудования в подземных и других сложных условиях строительства. Применение КНЭСК, в том числе в форме ребристых тюбингов с закладными деталями, обеспечивает высокие темпы и необходимое качество строительства инженерных сооружений на любых глубинах.

7) Вследствие полного окружения металлической части композита неметаллической несущей внешней средой бетона и наружного по отношению к КНЭСК отвердевшего заполнителя, для КНЭСК могут быть использованы наиболее экономичные по химическому составу марки стали и сплавов, необходимые для работы в условиях радиации.

8) В бетонной части КНЭСК при бетонировании могут быть образованы специальные полости и каналы для размещения датчиков и весьма долговечных оптоволоконных кабелей для передачи информации о состоянии зон и элементов хранилища в течение длительных сроков осуществления мониторинга сооружения. Отдельные каналы могут пропускать через себя жидкости, если это может потребоваться для усиления или трансформации функциональных свойств барьера.

9) Пространство между оболочками из КНЭСК и, возможно, полости между горной породой и КНЭСК (или между временной обделкой и КНЭСК), будучи заполнены инертными материалами, а также проинъектированы отвердевающими составами, обеспечивают совместную работу смежных оболочек из КНЭСК и крепи на внешние силовые воздействия. При этом формируется долговременная система сверхвысокого поглощения энергии, доставляемой внешними динамическими воздействиями любого происхождения. В то же время и сам КНЭСК, благодаря сложной структуре расположения и взаимодействия своих деталей, может поглотить и рассеять большое количество подводимой извне энергии динамического возбуждения конструкции до наступления существенного разрушения железобетонной составляющей и развития значительных пластических деформаций металлической структуры или нарушения ее герметичности.

10) При строительстве инженерных сооружений для предприятий атомной энергетики, хранилищ и могильников ВАО и ОЯТ возможно, наиболее целесообразно и безопасно выполнение работ по созданию долговременных капитальных барьеров из КНЭСК под защитой временных железобетонных обделок (шахтных крепей), надежная самостоятельная работа которых необходима и достаточна только на период монтажа основной системы инженерных барьеров/ГИБ. Такой подход к созданию строительных объектов в глубинных геоформациях, тем не менее, оставляет их более дорогостоящими по сравнению с обычными техническими решениями инженерных сооружений. Но такое относительное во времени удорожание будет компенсировано радикальным увеличением продолжительности сроков безопасной эксплуатации, возможностью постепенного наращивания или поддержания на необходимом уровне мощности энергоустановок и емкости хранилищ в одном геомассиве и повышением степени защиты рассматриваемых объектов от террористических актов, вплоть до гарантии полной безопасности объектов при наличии таких угроз.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2133993 на изобретение. МПК 6, G21F 9/24. Опубл. 27.07.1999.

2. Кедровский О.Л., Литинский Ю.В. Проходка и крепление шахтных стволов для захоронения радиоактивных отходов // Горный журнал. 2000, №10. - С. 64-66.

3. Кедровский О.Л., Литинский Ю.В. Способ сухого хранения отработавшего ядерного топлива в вертикальных горных выработках с трехслойной сталебетонной обсадкой // Горный журнал. 2002, №6. - С. 73-76.

4. Заявка на выдачу патент РФ на изобретение №2004105195. МПК 7, G21F9/00. Опубл. 10.08.2005. - Прототип.

5. Принципы безопасности и технические критерии для подземного захоронения радиоактивных отходов высокого уровня активности. МАГАТЭ. Вена, 1990 // Серия изданий по безопасности, №99. - П. 1.4, с. 16.

6. Патент Республики Беларусь на изобретение BY 4082 C2 МПК 7, E01D 12/00, E04C 2/24. Опубл. 30.12.98.

7. Патент РФ №2181406 на изобретение. МПК 7, E01D 12/00, E04C 2/24. Опубл. 20.04.2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЮБИНГ ГЛАДКОСТЕННЫЙ ДЛЯ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК, ПРОЙДЕННЫХ В ВЕЧНОЙ МЕРЗЛОТЕ | 1996 |

|

RU2105152C1 |

| СПОСОБ ОТКРЫТО-ПОДЗЕМНОЙ ПРОХОДКИ ВСКРЫВАЮЩИХ НАКЛОННЫХ ГОРНЫХ ВЫРАБОТОК (СТВОЛОВ) | 2013 |

|

RU2520225C2 |

| Способ крепления шахтного ствола круглого сечения железобетонными тюбингами | 2021 |

|

RU2774434C1 |

| УСТРОЙСТВО ДЛЯ СОПРЯЖЕНИЯ И СТЫКОВКИ СТВОЛОВ ПОДЗЕМНЫХ СООРУЖЕНИЙ МЕТРОПОЛИТЕНА | 2011 |

|

RU2474694C2 |

| ТЮБИНГ ГОФРИРОВАННЫЙ СИЛОВЫХ КОНСТРУКЦИЙ ПОДЗЕМНЫХ КАНАЛОВ, СПОСОБ ОБРАЗОВАНИЯ СИЛОВОЙ ОГРАДИТЕЛЬНОЙ КОНСТРУКЦИИ ПОДЗЕМНОГО КАНАЛА И СПОСОБ РЕМОНТА ДЕФЕКТНОЙ СИЛОВОЙ ОГРАДИТЕЛЬНОЙ КОНСТРУКЦИИ ПОДЗЕМНОГО КАНАЛА | 2011 |

|

RU2458225C1 |

| КОМБИНИРОВАННАЯ ОБДЕЛКА СПЕЦИАЛЬНОГО ПОДЗЕМНОГО СООРУЖЕНИЯ | 1990 |

|

RU2114377C1 |

| Тюбинговая крепь | 2023 |

|

RU2800357C1 |

| Железобетонный тюбинг для крепления горизонтальных горных выработок круглого сечения | 2021 |

|

RU2769997C1 |

| КРЕПЬ ДЛЯ ПОДЗЕМНЫХ СООРУЖЕНИЙ | 2014 |

|

RU2575945C1 |

| Железобетонный тюбинг для крепления горизонтальных горных выработок эллипсовидного сечения | 2021 |

|

RU2771358C1 |

Изобретение относится к области подземного строительства и предназначено для создания природно-техногенных мультибарьеров, располагаемых в толщах осадочных, метаморфических и изверженных горных пород на глубинах до 700…1000 м, в основном, в вертикальных выработках. Сооружение включает одну или несколько основных вертикальных шахтных выработок, шахтную крепь с герметичным днищем, главный инженерный барьер (ГИБ), расположенный в пространстве, ограниченном шахтной крепью. ГИБ выполнен из односвязных замкнутых оболочек, на наружных и внутренних поверхностях которых образованы кольцевые выступы, по крайней мере, на части периметра контура поперечного сечения, которые расположены с шагами по вертикали. Пространство между оболочкой ГИБ и шахтной крепью заполнено, по мере поярусного наращивания высоты ГИБ от основания выработки вверх, естественным грунтовым или искусственным материалами с их уплотнением и, возможно, отвердением. ГИБ может быть выполнен из композитных несущих элементов строительных конструкций и снабжен горизонтальными железобетонными или сталежелезобетонными диафрагмами. Технический результат - долговечность сооружения и безопасность размещения в нем опасных объектов. 8 з.п. ф-лы, 13 ил.

1. Инженерное сооружение для объектов подземной энергетики и подземных вертикальных участков транспортных систем, расположенное ниже естественных отметок земной поверхности или ниже естественных отметок земной поверхности и частично внутри насыпного надземного грунтового массива, включающее одну или несколько вертикальных шахтных выработок, включающее шахтные крепи, например, из монолитного или сборного железобетона, с герметичными днищами, закрепляющие стены и своды выработок, включающее главный инженерный барьер (ГИБ), размещенный в пространстве шахтных выработок, ограниченном шахтной крепью, отличающееся тем, что между шахтной крепью и ГИБ имеется зазор, заполняемый уплотняемыми материалами, ГИБ выполнен в виде односвязных замкнутых оболочек, железобетонных или сталежелезобетонных, с возможностью ступенчатого изменения по толщине их поперечных сечений, отвечающих по их наружному характерному размеру изменению сечений шахтных выработок, а по внутреннему - определяемому требованиями к защитным свойствам ГИБ, а вертикальная шахтная выработка имеет поперечные сечения - круговые, постоянные или изменяющиеся в вертикальном направлении по ширине и характерным размерам в плане, в том числе ступенчато.

2. Инженерное сооружение по п. 1, отличающееся тем, что ГИБ в вертикальных выработках, сооружаемый «снизу вверх» под защитой шахтной крепи по меньшей мере одного участка выработки постоянного поперечного сечения, состоит из оболочек, на наружных и внутренних поверхностях которых образованы кольцевые выступы, внутренние выступы делают только на части периметра внутреннего контура поперечного сечения оболочки, выступы имеют плоские горизонтальные верхние и наклонные нижние поверхности, уменьшающие толщину выступа в направлениях по нормалям от наружных поверхностей оболочки ГИБ, ширину в плане, не превышающую толщины оболочки ГИБ, и расположены с шагами по вертикали, равными наружному характерному размеру поперечного сечения оболочки ГИБ, но не менее высоты монтажного яруса ГИБ, выступы наружной поверхности не касаются шахтной крепи или подходят к шахтной крепи вплотную без жесткого взаимного контакта, самые нижние блоки ГИБ установлены непосредственно на герметичное днище, созданное при завершении проходки выработки на заданную глубину от поверхности земли.

3. Сооружение по п. 2, отличающееся тем, что ГИБ в вертикальных выработках имеет горизонтальные железобетонные или сталежелезобетонные диафрагмы, в том числе сборные и разъемные, перекрывающие поперечные сечения замкнутых оболочек, а на верхних плоских поверхностях внутренних выступов вертикальных оболочек ГИБ установлены опусканием с уровня земной поверхности горизонтальные дополнительные диафрагмы, расположенные внутри оболочки ГИБ, имеющие в плане наружный контур с пазами, обеспечивающими свободное прохождение монтируемых дополнительных диафрагм их опусканием от уровня земной поверхности через все вышележащие внутренние выступы с разворотом вокруг вертикальной оси и опусканием на внутренние выступы заданного яруса вертикальной оболочки ГИБ.

4. Сооружение по п. 1, отличающееся тем, что для размещения крупногабаритного оборудования на отдельных участках шахтной вертикальной выработки ГИБ уширен за счет постепенной разборки временных стенок в первоначально установленных монтажных блоках оболочки ГИБ, с выборкой до поверхности шахтной крепи материала засыпки, при его наличии, с последовательной разборкой шахтной крепи, разработкой горной породы для расширения диаметра выработки, установкой новой шахтной крепи и оболочки ГИБ с наружным диаметром, большим первоначального диаметра такой оболочки на этом участке, и с разборкой монтажных блоков оболочки ГИБ первоначального диаметра, причем пространство между новой оболочкой ГИБ и новой шахтной крепью также заполнено естественным грунтовым или искусственным материалами с их уплотнением.

5. Сооружение по п. 1, или п. 2, или по п. 3, отличающееся тем, что в стенках ГИБ имеются отверстия для создания горизонтальных или наклонных ответвлений.

6. Сооружение по п. 5, отличающееся тем, что дополнительно включает горизонтальные или наклонные ответвления, образуемые через отверстия в стенках ГИБ - дополнительные шахтные выработки, в том числе и соединяющие друг с другом вертикальные шахтные выработки или выходящие на естественную поверхность грунтового массива.

7. Сооружение по п. 1, отличающееся тем, что в выступах наружной поверхности оболочки ГИБ выполнены вертикальные отверстия для инъектирования через них жидкого состава, обеспечивающего отвердение материала, заполняющего пространство между оболочкой ГИБ и крепью.

8. Сооружение по п. 1, отличающееся тем, что в пространство между оболочкой ГИБ и шахтной крепью, заполненное естественным грунтовым или искусственным материалами, перед их уплотнением помещены трубы, параллельные оси оболочки ГИБ.

9. Сооружение по п. 8, отличающееся тем, что трубы связаны между собой трубчатыми перемычками, образуя единое полое внутритрубное пространство для возможности циркуляции по трубам жидкостей, например воды.

| JP0010104398 A, 24.04.1998 | |||

| СПОСОБ ЗАХОРОНЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2063077C1 |

| ПОДЗЕМНОЕ ХРАНИЛИЩЕ ДЛЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1993 |

|

RU2065217C1 |

| US4136524 A1, 30.01.1979 | |||

| Формирователь импульсов | 1987 |

|

SU1492458A1 |

Авторы

Даты

2016-08-27—Публикация

2014-10-27—Подача