Сжигание древесных опилок, стружки и других аналогичных отбросов в газогенераторах обычных систем весьма затруднительно либо совсем невозможно в виду большой степени измельченности этих отбросов, а также высокой степени влажности их. Различные системы газогенераторов, предусматривающие для таких топлив установку внутри рабочей камеры разнообразных механических гребков и разрыхлителей слоя, не нашли широкого промышленного применения. Такие механизмы ненадежны в условиях сравнительно высоких температур, а также громоздкости при сравнительно низкой их производительности и сложном обслуживании.

Описываемый газогенератор относится к типу газогенераторов, работаюш,их на принципе принудительной подачи (вытеснения) слоя топлива снизу, внутри газовой камеры, где перемещающийся с необходимой скоростью слой топлива, заключенный в вертикально расположенной трубе, без доступа воздуха извне последовательно проходит стадию подсушки до степени частичной карбонизации и значительного выделения летучих веществ.

В таком устройстве разрыхленные выделяющимися газами слои топлива, посредством давления снизу, постепенно вытесняются из трубы и падают в виде отдельных каскадов уже в состоянии обугленной древесины на систему воздухоподводящих труб. Здесь заканчивается возгонка летучих и последовательно начинается процесс газификации кусочков угля в условиях соответственно ограниченной подачи воздуха в эту зону, с целью получения максимального выхода СО Общее давление газов в генераторе поддерживается близким к атмосферному, что достигается герметичностью камеры газогенератора при условии установки отсасывающего дополнительного центробежного насоса на газовой рабочей магистрали либо регулировкой всасывающего действия двигателя. Давление газов может быть уравновешено.

№ 61309- 2 Отличительной особенностью газогенератора, согласно изобретению, является то, что воздухоподводящая труба выполнена в форме змеевика, расположенного вокруг топливоподводящей трубы.

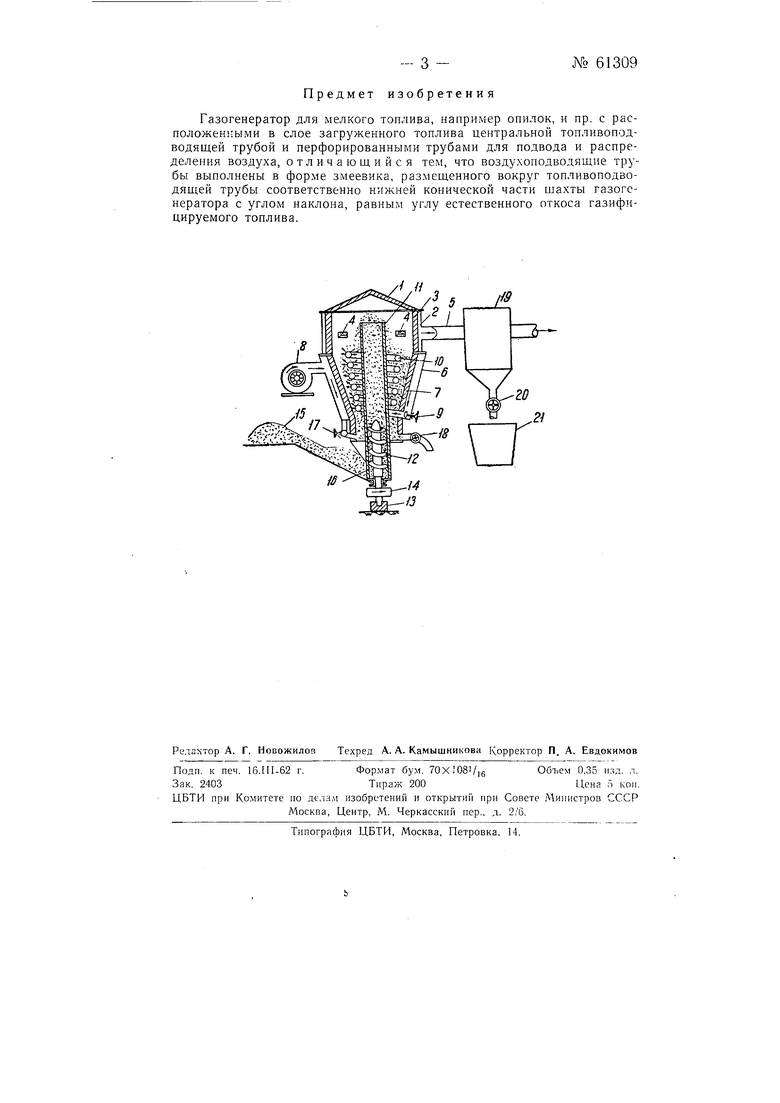

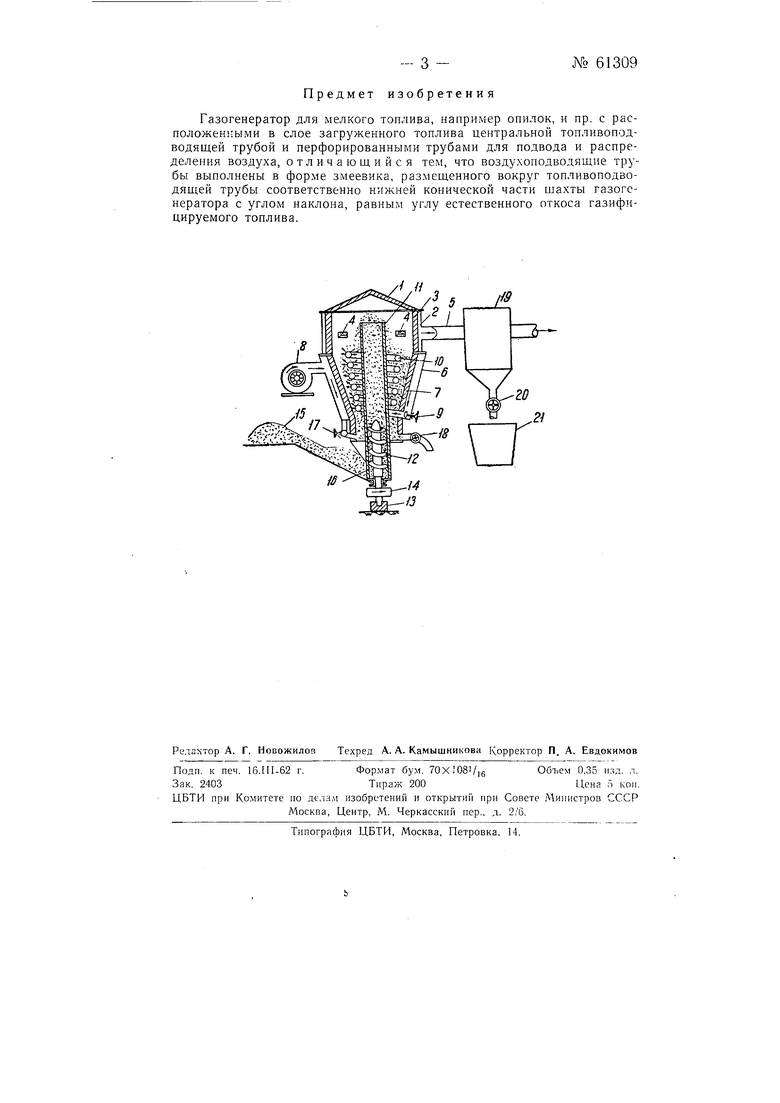

На чертеже изображена принципиальная схема газогенератора.

В газогенераторе крышка / газовой камеры герметически соединена с цилиндрической частью 2 камеры, выложенной внутри футеровкой 3 из огнеупорного кирпича. Между этими стенками находится пространство, в которое через систему газоотводных окон 4 вырабатываемый газ проходит в газовую магистраль 5. Цилиндрическая верхняя часть 2 камеры соединена также герметически с конической частью 6, которая имеет огнеупорную футеровку 7. В пространстве между этими стенками движется воздух, нагнетаемый вентилятором 8 через регулировочно-запорный клапан 9 в спиральную воздухоподводящую трубу (змеевик) 10. Верхний конец этой трубы заглушен, вследствие чего подаваемый в трубу воздух поступает в различные участки опускающегося слоя топлива через щелевидные отверстия по направлениям, указанным на чертеже стрелками. Труба эта для предохранения от воздействия высоких температур снаружи покрывается слоем огнеупорного материала, удерживаемого на поверхности трубы посредсгвом крючков, приваренных в различных частях этой трубы. Главная топливоподаюш,ая труба 11 изготовляется из стали и снаружи, т. е. со стороны камеры, покрывается также огнеупорным составом. В нижней части главной трубы устанавливается топливоподаюший черьяк 12, опирающийся на подпятник 13 и вращаемый либо непосредственно от электромотора или через шкив 14 от трансмиссии. Слой топлива 15 (опилки, стружки, мелкая щена или вообще древесный мелкий мусор, либо каменная угольная мелочь) свободно по наклонной плоскости или принудительно падает к приемному окну 16, где и подхватывается червяком 12, постепенно передвигаясь по трубе // вверх. Догорающий слой топлива вокруг трубы со стороны камеры передает свою теплоту этой трубе непосредственным соприкосновением и излучением. Вс педствие теплопередачи через стенки трубы находящееся внутри ее топливо будет постепенно подсушиваться, а затем начнет газифицироваться, причем выходящие газы будут иметь лишь выход сверху трубы в газовую камеру, так как «ижний конец перекрыт вращающимся червяком и поступающим беспрерывно топливом. Поскольку такая труба будет значительно нагреваться, постольку подсущка и газификация внутри трубы будет протекать весьма интенсивно. Вследствие этого выделяющиеся из топлива газы, передавая свою теплоту центральной зоне, будут стремиться вырваться наверх, разрыхляя при этом движущиеся вышележащие слои, которые под действие.м давления от червяка на нижние слои будут вытесняться из трубы и свободно падать вниз каскадом на вполне обуглившиеся слои топлива, лежащие на спиральной трубе 10, покрывая ее витки со всех сторон. Поступаюший через щели трубы в ограниченном количестве подогретый воздух, будет вступать в реакцию с этим углем, образуя СО и другие горючие газы. Получающаяся зола свободно будет проваливаться в нижнюю цилиндрическую часть газогенератора, откуда она может периодически, не прерывая действия генератора, удаляться посредством прямого дутья, управляемого клапаном 17 и устанавливаемого на поду зольника эжектора, соединенного с зольной задвижкой и отводом 18.

В газогенераторе водяной газоохладитель 19 снабжен з нижней части отстойнико.м, перекрываемым клапаном 20, посредством которого периодически производится выпуск в бак 21 скопляющихся в отстойнике воды и отстойных смол.

предмет изобретения

Газогенератор для мелкого топлива, например опилок, и пр. с расположенными в слое загруженного топлива центральной топливоподводящей трубой и перфорированными трубами для подвода и распределения воздуха, отличающийся тем, что воздухоподводящие трубы выполнены в форме змеевика, размещенного вокруг топливоподводящей трубы соответственно нижней конической части щахты газогенератора с углом наклона, равным углу естественного откоса газифицируемого топлива.

№ 61309

о

/.//

/

Авторы

Даты

1942-01-01—Публикация

1939-11-28—Подача