Настоящее изобретение касается композиции покрытия, содержащей короткоцепочечные фторированные акрилаты, и применения короткоцепочечных фторированных акрилатов в качестве выравнивающих средств для композиций пигментированных и непигментированных покрытий.

Для многих областей применения покрытий важно получение гладких, не имеющих углублений, поверхностей. Причиной этого являются не только визуальные аспекты, но и защитные свойства покрытия, нанесенного на поверхность. В случае, если покрытие негомогенное, и некоторые части поверхности не имеют покрытия или покрыты очень тонким слоем покрытия, поверхность защищена слабо. Поэтому в качестве добавок для всех типов покрытий применяются выравнивающие средства. Для жидких композиций покрытия на рынке имеется большое количество выравнивающих средств, обеспечивающих получение очень ровных поверхностей покрытий. Кроме того, для жидких композиций покрытия проблема выравнивания не настолько остра, поскольку благодаря низкой вязкости имеется достаточно времени для хорошего выравнивания поверхности. Большие проблемы возникают в случае покрытий с высоким содержанием сухого остатка или даже порошковых покрытий, поскольку в этих случаях наносятся более вязкие жидкости или расплавы. Особенно сильная потребность в средствах для улучшения выравнивания покрытия наблюдается для термически и радиационно-отверждаемых порошковых покрытий.

На рынке имеются разнообразные средства для всех типов покрытий, включая порошковые покрытия. Но все еще сохраняется потребность в улучшенных выравнивающих средствах, обеспечивающих отличающееся и улучшенное соотношение свойств, например, в отношении выравнивающего действия, склонности к пожелтению и эксплуатационных характеристик.

Одним аспектом настоящего изобретения является синтез таких материалов специальными способами контролируемой свободнорадикальной полимеризации. Под контролируемой свободнорадикальной полимеризацией в данном случае понимается, прежде всего, контролируемая свободнорадикальная полимеризация под действием нитроксидов (NOR), свободнорадикальная полимеризация с переносом атома (ATRP) и обратимая передача цепи по механизму присоединение-фрагментация (RAFT). Могут применяться линейные, разветвленные и графт-структуры различных мономеров, таких как акрилат/метакрилатные мономеры. Контролируемая свободнорадикальная полимеризация позволяет синтезировать такие материалы, отличающиеся заметно уменьшенным распределением молекулярных весов.

Некоторые выравнивающие средства, имеющиеся на рынке, содержат фторированные фрагменты, обычно имеющие в своей основе мономеры с перфтор-группами со средней длиной цепи больше 4, обычно минимум 6-8 (смотри, например, Zonyl-мономеры от Du Pont или Fluorad мономеры от ЗМ: Zonyl TA-N (C8-C12 перфтор-группа), Zonyl TM (C6-C12 перфтор-группа), Fluorad FX-189 (средняя длина перфтор-цепочки = 8). Хорошо известно, что такие длинноцепочечные перфтор-группы, встроенные в состав сополимеров, обеспечивают получение добавок, показывающих хорошую поверхностную активность за счет уменьшения поверхностного натяжения жидкой краски, а также на стадии затвердевания пленки краски. (Пример: WO 03027155 (PPG); WO 0327159 (PPG); EP 1316592 (Solutia)). Известно, что длинноцепочечные перфторированные соединения с типичной длиной перфторированной цепочки С8 формируют весьма устойчивые в условиях окружающей среды продукты разложения, такие как перфтороктановая кислота (PFOA). Высказанные в последнее время опасения со стороны регулирующих организаций США, Европы и Азии относительно фторсодержащих полимерных продуктов, содержащих или биоразлагающихся до перфтороктановой кислоты (PFOA), и последующее устранение многих указанных продуктов с рынка обусловили острую потребность в безопасных для окружающей среды альтернативах. Одной из возможностей является использование фторсодержащих соединений, имеющих в своей основе фторированные короткие углеродные цепочки (от С1 до С3). До настоящего времени короткоцепочечные фторированные акрилаты или метакрилаты не находили применения в синтезе выравнивающих средств, поскольку считается, что короткоцепочечные фторсодержащие группы не обеспечивают высокой эффективности в снижении поверхностного натяжения соответствующих сополимеров. Авторы настоящего изобретения неожиданно обнаружили, что акриловые сополимеры, которые содержат довольно небольшие количества короткоцепочечных фторсодержащих групп, обладают хорошими характеристиками в качестве выравнивающих средств для покрытий.

Другим аспектом настоящего изобретения является значительно уменьшенное выцветание покрытий после нанесения при использовании описанных материалов. Многие коммерчески доступные материалы, особенно в случае полиэфир/primid покрытий, характеризуются сильным выцветанием.

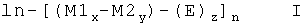

В WO 2005 059048 (Ciba) описаны композиции покрытий, содержащие выравнивающие средства формулы In-[(M)x-(E)y]n, полученные контролируемой полимеризацией под действием нитроксидов. M представляет собой мономер, который может иметь фтор- или перфтор-заместители. Приводится пример для Zonyl-TM=2-(перфторалкил)этилметакрилат. В WO 2005 059048 не содержится никаких указаний относительно короткоцепочечных фторированных акрилатов.

Так, настоящее изобретение касается покрытия, содержащего:

а) пленкообразующую связующую смолу, и

b) сополимер, полученный контролируемой полимеризацией или радикальной полимеризацией, содержащий мономер (М1х), выбранный из ненасыщенных мономеров из группы (мет)акрилатов), стирольных мономеров или (мет)акриламидов), где данный сополимер содержит, по меньшей мере, >30 мас.% (мет)акрилатов; и

мономер (М2у), выбранный из С1-С4-фторалкил(мет)акрилатов;

х означает общее число мономеров М1 в структурном элементе (М1х):

х>5, предпочтительно, 10-1000, наиболее предпочтительно, 10-500;

у означает общее число мономеров М2 в структурном элементе (М2у):

у>1, предпочтительно, 2-20, наиболее предпочтительно 2-10.

Необязательно присутствуют другие общепринятые компоненты покрытий и/или добавки.

Скобка всегда означает акрилаты и/или метакрилаты.

В структурном элементе (М1х) охватываются все возможные структуры полимерной цепочки, например линейная или разветвленная. Если мономеры М1 выбраны из химически разных мономеров, все возможные структуры последовательности мономеров входят в состав структурного элемента (М1); например, случайное, блочное, мультиблочное, переменное расположение различных мономеров.

В структурном элементе (М2у) охватываются все возможные структуры полимерной цепочки, например линейная или разветвленная.

Между двумя структурными элементами (М1х) и (М2у) охватываются все возможные структуры последовательности мономеров: например, случайное, блочное, мультиблочное, переменное расположение различных мономеров.

М1 предпочтительно выбран из: C1-C18 (мет)акрилатов, особенно метил(мет)акрилата (ММА), этил(мет)акрилата, н-бутил(мет)акрилата, изо-бутил(мет)акрилата, т-бутил(мет)акрилата, 2-этилгексил(мет)акрилата, изодецил(мет)акрилата, гидрокси-функционализированных (мет)акрилатов, таких как 2-гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, кислотно-функционализированных (мет)акриловых мономеров, таких как акриловая кислота или метакриловая кислота, мономеров, содержащих остатки сульфоновой кислоты, таких как 2-акриламидо-2-метилпропансульфоновая кислота (AMPS), амино-функционализированных (мет)акрилатов, таких как диметиламиноэтилметакрилат (DMAEMA), эпокси-функционализированных (мет)акрилатов, таких как глицидилметакрилат (GMA), (мет)акрилатов с силоксановыми группами.

М2 выбран из: С1-С4-фторалкил(мет)акрилатов; предпочтительно 2,2,2-трифторэтил(мет)акрилата, 2,2,3,3,3-пентафторпропил(мет)акрилата, 2,2,3,4,4,4-гексафторбутил(мет)акрилата, наиболее предпочтителен 2,2,2-трифторэтил(мет)акрилат.

Сополимер содержит, по меньшей мере, 30 мас.% (мет)акрилатных мономеров М1, предпочтительно, по меньшей мере, 45 мас.%, наиболее предпочтительно, по меньшей мере, 60 мас.% (мет)акрилатных мономеров.

Предпочтительно, сополимер состоит из, по меньшей мере, 30 мас.% трет-бутилакрилата и/или трет-бутилметакрилата, из расчета на общий вес всех мономеров.

В одном варианте выполнения, полимер получают обычной радикальной полимеризацией путем взаимодействия М1 и М2 в присутствии свободнорадикального инициатора, выбранного из неорганических и органических пероксидов, гидропероксидов, персульфатов, азо-соединений, таких как азобисизобутиронитрил (AIBN) (п.2 Формулы изобретения).

В одном варианте выполнения, полимер получают контролируемой полимеризацией, (п.3 Формулы изобретения).

Примерами контролируемой полимеризации являются:

- Полимеризация с переносом групп (GTP), как описано, например, в US 4656226.

- Полимеризация с обратимой передачей цепи по механизму присоединение-фрагментация RAFT с применением агентов переноса цепи, которые реагируют по механизму передачи цепи путем обратимого присоединения-фрагментации, как описано, например, в WO-A-98/01478, WO-A-99/05099 или WO-A-99/31144.

- Радикальная полимеризация с переносом атома (ATRP), как описано, например, WO 096/30421.

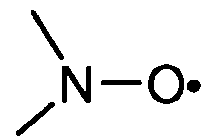

- Полимеризация в присутствии алкоксиаминовых инициаторов/регуляторов, как описано, например, в US 4,581,429 или ЕР-А-0621878 или Полимеризация в присутствии устойчивого свободного нитроксильного радикала и радикального инициатора (источник свободных радикалов), как описано, например, в WO-A-94/11412 (контролируемая полимеризация под действием нитроксидов).

RAFT определяет способ синтеза полимера радикальной полимеризацией в присутствии источника свободных радикалов и с применением агентов переноса цепи, которые обратимо переносят цепь по механизму присоединение-фрагментация. Агенты переноса цепи представляют собой, например,

- 2-фенилпроп-2-илдитиобензоат (Рh-С(СН3,СН3)-S-С(S)-Рh) или бензилдитиоацетат

Рh-СН2-S-С(S)-СН3, как описано в WO-A-98/01478, или

- карбамат, такой как, например, бензил 1-пирролкарбодитиоат

, описанный в WО99/31144; или

, описанный в WО99/31144; или

- алкилксантаты, такие как, например, этил α(О-этилксантилпропионат), как описано в WO 98/58974.

В WO 96/30421 (К. Matyjaszewski) раскрывается процесс контролируемой полимеризации ненасыщенных по этиленовому типу полимеров, таких как стирол или (мет)акрилаты, с применением способа радикальной полимеризации с переносом атома (ATRP). Данный способ обеспечивает получение определенных олигомерных гомополимеров и сополимеров, включая блок-сополимеры. Применяются инициаторы, генерирующие атомы-радикалы, такие как ·Cl, в присутствии окислительно-восстановительной системы из переходных металлов в различных степенях окисления, например Cu(I) и Cu(II), обеспечивающие "живую" или контролируемую радикальную полимеризацию.

Предпочтительной является контролируемая полимеризация под действием нитроксидов.

В предпочтительном варианте выполнения, настоящее изобретение касается композиции для покрытия, содержащей:

a) пленкообразующую связующую смолу, и

b) сополимер, полученный контролируемой полимеризацией под действием нитроксидов, формулы 1

c) необязательные другие общепринятые компоненты покрытий и/или добавки;

где

М1 выбран из ненасыщенных мономеров из группы (мет)акрилатов, стирольных мономеров или (мет)акриламидов, где данный сополимер содержит, по меньшей мере, >30 мас.% (мет)акрилатов; и

х означает общее число мономеров М1 в структурном элементе (М1х):

х>5, предпочтительно, 10-1000, наиболее предпочтительно, 10-500;

М2 выбран из С1-С4-фторалкил(мет)акрилатов;

у означает общее число мономеров М2 в структурном элементе (М2у):

у>1, предпочтительно, 2-20, наиболее предпочтительно 2-10.

In фрагмент инициатора, способный инициировать радикальную полимеризацию,

Е представляет собой группу, несущую, по меньшей мере, один устойчивый нитроксильный радикал, связанный через атом кислорода с полимером или сополимером; или группу, образующуюся в результате реакции замещения или элиминирования присоединенного устойчивого свободного нитроксильного радикала;

z = >1

n=1-20. (п.4 Формулы изобретения)

Предпочтения

Предпочтительно, в формуле I z=1.

Предпочтительно, сополимер b) представляет собой линейный полимер или сополимер формулы (I) с n=1. (п.5 Формулы изобретения).

Инициатор IN-E

Пригодны все инициаторы  , описанные в WO 2005 059048.

, описанные в WO 2005 059048.

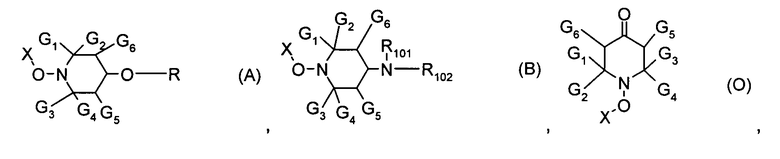

E-ln предпочтительно имеет формулу А, В или О,

;

;  ;

;

где

R представляет собой атом водорода, C1-C18 алкил, цепочка которого может не прерываться или прерываться одним или более атомами кислорода, цианоэтил, бензоил, глицидил, одновалентный радикал алифатической карбоновой кислоты, содержащей 2-18 атомов углерода, циклоалифатической карбоновой кислоты, содержащей 7-15 атомов углерода, или α,β-ненасыщенной карбоновой кислоты, содержащей 3-5 атомов углерода, или ароматической карбоновой кислоты, содержащей 7-15 атомов углерода.

R101 представляет собой С1-С12алкил, С5-С7циклоалкил, С7-С8аралкил, С2-С12алканоил, С3-С5алкеноил или бензоил;

R102 представляет собой С1-С8алкил, С5-С7циклоалкил, С2-С8алкенил, незамещенный или замещенный циано-, карбонильной или карбамидной группой, или представляет собой глицидил, группу формулы -СН2СН(ОН)-Z, или формулы -CO-Z или -CONH-Z, где Z представляет собой атом водорода, метил или фенил;

G6 представляет собой атом водорода,

G5 представляет собой атом водорода или С1-С4алкил,

G1 и G3 представляют собой метил,

G2 и G4 представляют собой этил или пропил, или G1 и G2 представляют собой метил и G3 и G4 представляют собой этил или пропил; и

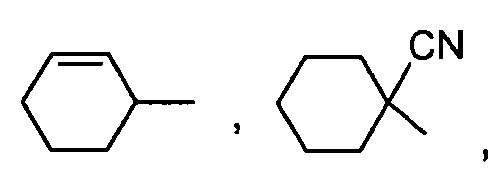

Х выбран из группы, состоящей из

-СН2-фенил, СН3СН-фенил, (СН3)2С-фенил, (С5-С6циклоалкил)2ССN, (СН3)2ССN,  ,

,  , -CH2CH=CH2, СН3СН-СН=СН2(С1-С4элкил)СR20-С(O)-фенил, (С1-С4)алкил-СR20-С(O)-(С1-С4)алкокси, (С1-С4)алкил-СR20-С(O)-(С1-С4)алкил, (С1-С4)алкил-СR20-С(O)-N-ди(С1-С4)алкил, (С1-С4)алкил-СR20-С(O)-NН(С1-С4)алкил, (С1-С4)алкил-СR20-С(O)-NH2, где R20 представляет собой атом водорода или (С1-С4)алкил. (п.7 Формулы изобретения).

, -CH2CH=CH2, СН3СН-СН=СН2(С1-С4элкил)СR20-С(O)-фенил, (С1-С4)алкил-СR20-С(O)-(С1-С4)алкокси, (С1-С4)алкил-СR20-С(O)-(С1-С4)алкил, (С1-С4)алкил-СR20-С(O)-N-ди(С1-С4)алкил, (С1-С4)алкил-СR20-С(O)-NН(С1-С4)алкил, (С1-С4)алкил-СR20-С(O)-NH2, где R20 представляет собой атом водорода или (С1-С4)алкил. (п.7 Формулы изобретения).

Перечисленные выше соединения и их получение описаны в GB 2335190 и GB 2361235.

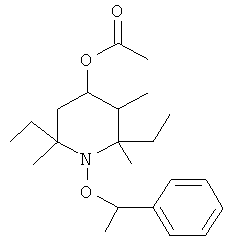

Предпочтительными инициаторами являются:

,

,  ,

,  ,

,  ,

,  ,

,

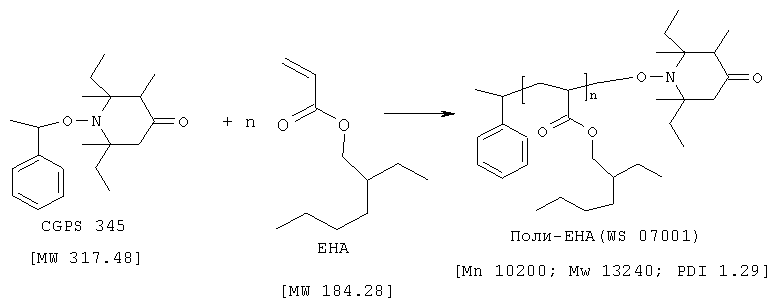

Особенно предпочтительным инициатором является

В этом случае инициирующий фрагмент (In) в формуле (I) представляет собой  , и группа (Е) представляет собой

, и группа (Е) представляет собой

Инициатор IN-E содержит нитроксильный радикал Е и фрагмент инициатора In, и получен в результате реакции полимеризации, представляющей собой контролируемую полимеризацию под действием нитроксила.

Главным образом, существуют два подходящих пути: b1) полимеризация в присутствии алкоксиаминовых инициаторов/регуляторов, содержащих структурный элемент  ; и

; и

b2) полимеризация в присутствии устойчивого нитроксильного свободного радикала, содержащего структурный элемент  , и радикального инициатора (источник свободных радикалов). (п.8 Формулы изобретения).

, и радикального инициатора (источник свободных радикалов). (п.8 Формулы изобретения).

Структурный элемент  представляет собой, например,

представляет собой, например,

Инициатор IN-Е может также формироваться в ходе радикальной полимеризации с переносом атома (ATRP).

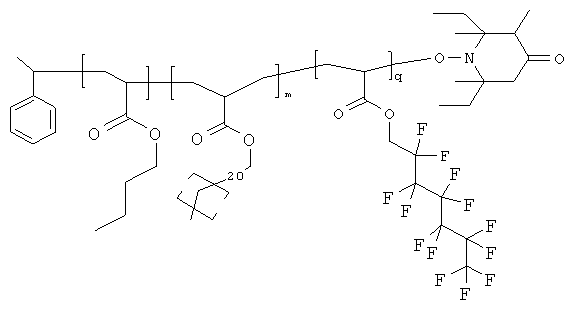

Так, другим объектом настоящего изобретения является композиция для покрытия, содержащая

a) пленкообразующую связующую смолу, и

b) сополимер, полученный контролируемой ATRP полимеризацией, имеющий структуру:

с) необязательные другие общепринятые компоненты покрытий и/или добавки,

где

М1, выбранный из ненасыщенных мономеров из группы (мет)акрилатов, стирольных мономеров или (мет)акриламидов, где данный сополимер содержит, по меньшей мере, >30 мас.% (мет)акрилатов; и

х означает общее число мономеров М1 в структурном элементе (М1х):

х>5, предпочтительно, 10-1000, наиболее предпочтительно, 10-500;

М2 выбран из С1-С4-фторалкил(мет)акрилатов;

у означает общее число мономеров М2 в структурном элементе (М2у):

у>1, предпочтительно, 2-20, наиболее предпочтительно 2-10.

Х представляет собой фрагмент инициатора, начинающий реакцию ATRP полимеризации;

Y представляет собой Cl, Вr или группу, вводимую путем нуклеофильного замещения Cl или Вr;

z=>1

n=1-20. (п.9 Формулы изобретения)

Радикальная полимеризация с переносом атома (ATRP) описана, например, в WO 96/30421. В WO 96/30421 раскрыт контролируемый или "живой" процесс полимеризации ненасыщенных по этиленовому типу мономеров, таких как стирол или (мет)акрилаты с помощью метода ATRP. Согласно данному способу, применяются инициаторы, генерирующие атом-радикал, такой как ·Cl, в присутствии окислительно-восстановительной системы из переходных металлов в различных степенях окисления, например Cu(I) и Cu(II), обеспечивающие "живую" или контролируемую радикальную полимеризацию.

Подходящее инициирующее соединение имеет формулу (XI),  (XI), с радикально переносимым атомом или группой ·Hal, как описано в WO 96/30421 и WO 98/01480. Предпочтительным радикально переносимым атомом или группой ·Наl является ·Cl или ·Вr, которые отщепляются в виде радикала от молекулы инициатора.

(XI), с радикально переносимым атомом или группой ·Hal, как описано в WO 96/30421 и WO 98/01480. Предпочтительным радикально переносимым атомом или группой ·Наl является ·Cl или ·Вr, которые отщепляются в виде радикала от молекулы инициатора.

Х представляет собой фрагмент инициатора полимеризации, предпочтительно выбранный из группы, состоящей из C1-С8алкилгалогенидов, С6-С15аралкилгалогенидов, С2-С8галогеналкиловых сложных эфиров, аренсульфонилгалогенидов, альфа-галогеналканнитрилов и галогенлактонов.

Более предпочтительные инициаторы включают 1-фенилэтилхлорид, 1-фенилэтилбромид, метил 2-хлорпропионат, этил 2-хлорпропионат, метил 2-бромпропионат, этил 2-бромизобутират, α,α'-дихлорксилол, α,α'-дибромксилол, и гексакис(α-бромметил)бензол.

ATRP полимеры получают согласно WO 9630421 по способу, включающему стадии полимеризации M1 и M2 в присутствии инициатора, как описано выше, и в присутствии соединения переходного металла, например CuCl, и лиганда, например бипиридина, с образованием сополимера.

Пленкообразующий связующий агент a) выбран из:

смол на основе растворителя, смол на водной основе, эмульсионных полимеров, полимеров, полученных полимеризацией в растворе. Указанные смолы включают все типы механизмов сшивки и системы покрытия на основе 1 компонента (1p), а также 2p и многокомпонентные системы, например термореактивные смолы, смолы, отверждаемые при комнатной температуре, радиационно-отверждаемые смолы. Также включены все физически высушиваемые системы покрытий, такие как термопластичные акриловые смолы.

Указанные смолы охватывают всю известную к настоящему моменту химию полимеров, применяемую в покрытиях: например, насыщенные сложные полиэфиры, ненасыщенные сложные полиэфиры, полиакрилаты, стирол-акриловые смолы, полиуретаны, эпоксидные смолы, нитроцеллюлозные смолы, гибридные системы, такие как сложный полиэфир/полиуретаны, полиакрилат/полиуретаны, алкид/меламин, сложный полиэфир/САВ/меламин, полиакрилат/САВ/меламин и т.д.

Наиболее предпочтительные смолы a) включают смолы для порошкового покрытия, т.е. системы на основе смол, которые являются твердыми при комнатной температуре и не содержат жидкого носителя, например, термореактивные порошковые покрытия или радиационно-отверждаемые порошковые покрытия, такие как сложный полиэфир/PRIMID, сложный полиэфир/TGIC, эпокси-функционализированные полиакрилаты с кислотными сшивающими компонентами и т.д.

Полимер b) в качестве выравнивающего средства

Предпочтительно, полимер b) в качестве выравнивающего средства применяется в комбинации с твердым носителем, т.е. порошкообразным оксидом кремния, высокомолекулярными восками или твердыми выравнивающими средствами собственного производства для получения непылящих устойчивых при хранении порошков или гранул.

Предпочтительные полимеры b) в качестве выравнивающего средства представляют собой линейные полимеры, т.е. с n=1, с молекулярным весом Mn=1000-100000, более предпочтительно 3000-50000.

Предпочтительные полимеры b) в качестве выравнивающего средства содержат мономеры (M2) с короткими фторированными цепочками (C1-C4) в количествах 0.5-20 мас.%, более предпочтительно 1-10 мас.%.

Количество полимера b) в качестве выравнивающего средства составляет 0.1-15%, более предпочтительно 0.1-10%, наиболее предпочтительно 0.1-3%, относительно общего количества связующего агента a).

Используемые мономеры т-бутилакрилат (т-ВА), н-бутилакрилат (н-ВА), 2-этилгексилакрилат (ЕНА), 2,2,2-трифторэтилметакрилат (TFEMA), 2,2,3,3,3-пентафторпропилметакрилат (PFPMA) и 2,2,3,4,4,4 гексафторбутилметакрилат (HFBMA) представляют собой коммерчески доступные мономеры.

Применяемый растворитель этилгексилацетат также представляет собой коммерчески доступное соединение.

Выравнивающее средство b) может применяться во всех типах систем покрытия

Предпочтительны порошковые покрытия, покрытия с высоким содержанием твердого остатка, радиационно-отверждаемые покрытия или покрытия на водной основе.

Общепринятыми компонентами покрытий и/или добавками являются пигменты; сшивающие агенты; коммерчески доступные выравнивающие агенты; фотоинициаторы; фотосенсибилизаторы; дегазирующие агенты; оптические отбеливатели; бензоин; модификаторы текучести; противослипающие средства; поглотители ультрафиолетовых лучей; антистатики; антиоксиданты; средства для повышения устойчивости к царапанию и т.п.

Настоящее изобретение также касается способа улучшения выравнивания композиции покрытия по п.1, данный способ включает нанесение композиции покрытия на субстрат и обработку его термически или электромагнитным излучением для получения гомогенного твердого покрытия.

Таким образом, настоящее изобретение касается также применения сополимера формулы (I), описанного в п.1, в качестве выравнивающего средства для пигментированных и непигментированных композиций покрытий.

Изобретение дополнительно разъясняется с помощью примеров.

Пример 1

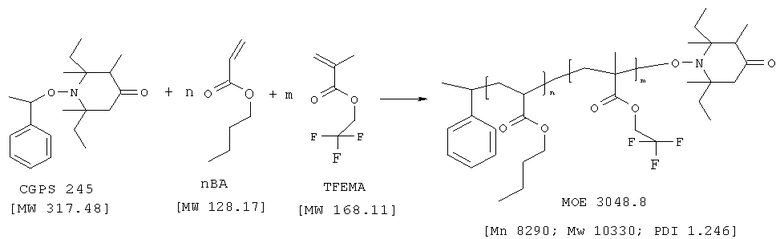

Синтез линейного блок-сополимера н-бутилакрилата (nВА) и 2.2.2-трифторэтилметакрилата (TFEMA) - МОЕ 3044.1

В 5-горлой колбе Sulfier объемом 350 мл, снабженной верхнеприводной мешалкой, термометром, холодильником и септой, смешивали 250.0 г н-бутилакрилата (nBA, 128.17 г/моль) и 4.035 г CGPS 345 (317.48 г/моль), дегазировали 3 раза через цикл N2/вакуум и полимеризовали в атмосфере N2 в течение 6 ч при 125°С. Оставшийся мономер отгоняли при 105°С и 20 мбар.

Выход: 48.9%; GPC (ТГФ, PS-стандарт, Мn=7650 г/моль; PD=1.313), вязкая жидкость

В стальном автоклаве объемом 100 мл смешивали 40 г поли-nВА (WS 050072; Mn 7650 г/моль) и 6.81 г 2,2,2-трифторэтилметакрилата (TFEMA;

168.11 г/моль), дегазировали 5 раз через цикл аргон/вакуум и полимеризовали в течение 4 ч при 145°С. В это время давление в автоклаве не превышало 2 бар. Оставшийся мономер отгоняли при 105°С и 20 мбар.

Выход: 45%; GPC (ТГФ, PS-стандарт, Мn=8170 г/моль; PD=1.312), вязкая жидкость.

Пример 2

Синтез линейного блок-сополимера н-бутилакрилата (nВА) и 2.2.3,3.3-пентафторпропилметакрилата (PFPMA) - МОЕ 3040.2

Поли-nВА получали согласно Примеру 1.

В 3-горлой круглодонной колбе объемом 250 мл, снабженной верхнеприводной мешалкой, термометром и холодильником, смешивали 60 г поли-nВА (WS 050072; Mn 7650 г/моль), 13.31 г 2,2,3,3,3-пентафторпропилметакрилата (PFPMA; 218.12 г/моль) и 30 г этилгексилацетата, дегазировали 3 раза через цикл М2/вакуум и полимеризовали в атмосфере N2 течение 5 ч при 135°С. Оставшийся мономер и растворитель отгоняли при 120°С и 10 мбар.

Выход: 41%; GPC (ТГФ, PS-стандарт, Мn=8720 г/моль; PD=1.292), вязкая жидкость

Пример 3

Синтез линейного блок-сополимера н-бутилакрилата (nВА) и 2,2,3,4,4,4-гексафторбутилметакрилата (HFBMA) - МОЕ 3041.2

Поли-nВА получали согласно Примеру 1.

В 3-горлой круглодонной колбе объемом 250 мл, снабженной верхнеприводной мешалкой, термометром и холодильником, смешивали 60 г поли-nВА (WS 050072; Mn 7650 г/моль), 15.26 г 2,2,3,4,4,4-гексафторбутилметакрилата (HFBMA; 250.14 г/моль) и 30 г этилгексилацетата, дегазировали 3 раза через цикл N2/вакуум и полимеризовали в атмосфере N2 в течение 5 ч при 135°С. Оставшийся мономер и растворитель отгоняли при 120°С и 10 мбар.

Выход: 42%; GPC (ТГФ, PS-стандарт, Мn=10360 г/моль; PD=1.38), вязкая жидкость

Пример 4

Синтез линейного блок-сополимера трет-бутилакрилата (tBA) и 2,2,2-трифторэтилметакрилата (TFEMA) - МОЕ 3039.1

В 5-горлой колбе Sulfier объемом 350 мл, снабженной верхнеприводной мешалкой, термометром, холодильником и септой, смешивали 300.0 г трет-бутилакрилата (tBA, 128.17 г/моль) и 7.716 г CGPS 345 (317.48 г/моль), дегазировали 3 раза через цикл N2/вакуум и полимеризовали в атмосфере N2 в течение 12 ч при 115°С. Оставшийся мономер отгоняли при 105°С и 20 мбар.

Выход: 61%; GPC (ТГФ, PS-стандарт, Мn=7150 г/моль; PD=1.32), твердое вещество

В 3-горлой круглодонной колбе объемом 250 мл, снабженной верхнеприводной мешалкой, термометром и холодильником, смешивали 60 г поли-tBA (МОЕ 3004.58; Mn 7150 г/моль), 15.74 г 2,2,2-трифторэтилметакрилата (TFEMA; 168.11 г/моль) и 30 г этилгексилацетата, дегазировали 3 раза через цикл N2/вакуум и полимеризовали в атмосфере N2 течение 5 ч при 125°С. Оставшийся мономер и растворитель отгоняли при 120°С и 10 мбар.

Выход: 38%; GPC (ТГФ, PS-стандарт, Мn=7470 г/моль; PD=1.33), твердое вещество

Пример 5

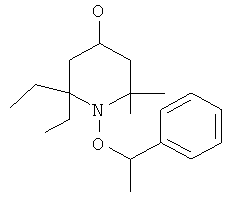

Синтез линейного блок-сополимера 2-этилгексилакрилата (ЕНА) и 2.2.2-трифторэтилметакрилата (TFEMA) - МОЕ 3049.4

В 5-горлой колбе Sulfier объемом 350 мл, снабженной верхнеприводной мешалкой, термометром, холодильником и септой, смешивали 250.0 г 2-этилгексилакрилата (EHA, 184.28 г/моль) и 4.035 г CGPS 345 (317.48 г/моль), дегазировали 3 раза через цикл N2/вакуум и полимеризовали в атмосфере N2 в течение 6 ч при 125°С. Оставшийся мономер отгоняли при 105°С и20 мбар.

Выход: 48.9%; GPC (ТГФ, PS-стандарт, Мn=10200 г/моль; PD=1.29), вязкая жидкость

В стальном автоклаве объемом 100 мл смешивали 30 г поли-ЕНА (WS 07001; Мn 10200 г/моль) и 1.76 г 2,2,2-трифторэтилметакрилата (TFEMA; 168.11 г/моль), дегазировали 5 раз через цикл аргон/вакуум и полимеризовали в течение 4 ч при 145°С. В это время давление в автоклаве не превышало 1.5 бар. Оставшийся мономер отгоняли при 105°С и 20 мбар.

Выход: 43%; GPC (ТГФ, PS-стандарт, Мn=10400 г/моль; PD=1.32), вязкая жидкость

Пример 6

Синтез линейного блок-сополимера н-бутилакрилата (nВА) и 2,2.2-трифторэтилметакрилата (TFEMA) - МОЕ 3048.8

В 5-горлой колбе Sulfier объемом 750 мл, снабженной верхнеприводной мешалкой, термометром, холодильником и септой, смешивали 380.0 г н-бутилакрилата (nВА, 128.17 г/моль), 31.81 г 2,2,2-трифторэтилметакрилата (TFEMA; 168.11 г/моль) и 6.95 г CGPS 345 (317.48 г/моль), дегазировали 3 раза через цикл N2/вакуум и полимеризовали в атмосфере N2 в течение 8 ч при 135°С. Оставшийся мономер отгоняли при 105°С и 20 мбар.

Выход: 43%; GPC (ТГФ, PS-стандарт, Мn=8290 г/моль; PD=1.246), вязкая жидкость

Пример 7

Синтез линейного сополимера 2-этилгексилакрилата (ЕНА) и 2,2.2-трифторэтилметакрилата (TFEMA) - МОЕ 3049.13

В 5-горлой колбе Sulfier объемом 750 мл, снабженной верхнеприводной мешалкой, термометром, холодильником и септой, смешивали 380.0 г 2-этилгексилакрилата (ЕНА, 184.28 г/моль), 22.13 г 2,2,2-трифторэтилметакрилата (TFEMA; 168.11 г/моль) и 4.84 г CGPS 345 (317.48 г/моль), дегазировали 3 раза через цикл N2/вакуум и полимеризовали в атмосфере N2 в течение 7 ч при 135°С. Оставшийся мономер отгоняли при 120°С и 10 мбар.

Выход: 49%; GPC (ТГФ, PS-стандарт, Мn=9550 г/моль; PD=1.451), вязкая жидкость

Пример 8

Синтез линейного блок-сополимера акриловой кислоты, н-бутилакрилата (nВА) и 2.2,2-трифторэтилметакрилата по обычной методике радикальной полимеризации.

Промежуточное соединение А

В атмосфере азота в реактор помещали малеиновый ангидрид (10.40 г), Zonyl BA-L (40.60 г), бутилацетат (5.00 г) и Tinstab BL-277 (каталитическое количество) и нагревали до 90°С. Через 3 ч добавляли изопропанол (44.00 г).

Стандарт EFKA3666

MPEG 350 (15.39 г) и промежуточное соединение А (22.04 г) помещали в реактор в атмосфере азота и нагревали до 120°С.

В течение 180 минут добавляли заранее приготовленную смесь, состоящую из н-бутилакрилата (17.15 г), акриловой кислоты (6.44 г) и трет-бутилпероксибензоата (2.81 г). После добавления смесь перемешивали при 120°С в течение 1 ч. Добавляли MPEG 350 (0.60 г) и трет-бутилпероксибензоат (0.20 г), и смесь перемешивали при 120°С в течение 2 ч. Изопропанол отгоняли в вакууме. Смесь охлаждали до 60°С и добавляли водный раствор КОН (15%, 35.53 г) и воду (8.66 г).

Пример 9

MPEG 350 (17.63 г) помещали в реактор в атмосфере азота и нагревали до 120°С. В течение 100 минут добавляли заранее приготовленную смесь, состоящую из 2,2,2-трифторэтилметакрилата (9.93 г), н-бутилакрилата (13.72 г), акриловой кислоты (6.09 г) и трет-бутилпероксибензоата (2.25 г). После добавления смесь перемешивали при 120°С в течение 1 ч. Добавляли MPEG 350 (0.60 г) и трет-бутилпероксибензоат (0.20 г), и смесь перемешивали при 120°С в течение 2 ч. Смесь охлаждали до 60°С и добавляли водный раствор КОН (15%, 31.53 г) и воду (6.93 г).

Примеры применения для полимеров, полученных контролируемой полимеризацией под действием нитроксидов (NОХ).

Пример применения 1

Характеристики выравнивания белых пигментированных порошковых покрытий на основе карбокси-функционализированного полиэфира и гидроксиалкиламида в качестве отвердителя.

Получали порошковые покрытия и определяли их параметры, как описано ниже. Составы приведены в Таблице 1.

Состав

Компоненты перемешивали с помощью планетарной мешалки. Затем смесь экструдировали с применением призменного экструдера при 300 об/мин при 110°С и раскатывали. Композицию порошкового покрытия грубо дробили в режущей мельнице и измельчали в ультрацентробежной мельнице Retsch ZM-1, имеющей экран с круглыми отверстиями диаметром 0.75 мм, при 15000 об/мин. В конце порошок пропускали через сито 125 мкм на центробежном просеивателе со средним размером частиц от 30 до 50 мкм.

Композицию финишного порошкового покрытия электростатически распыляли до толщины покрытия 70-80 мкм на алюминиевые панели с помощью корончатого чашечного распылителя ESB-Wagner при 60 кВ. Панели с нанесенным покрытием помещали для затвердевания в электрическую печь с температурой 180°С на 10 мин.

Были определены следующие параметры:

1) желтизна: b** ISO 7724 (ASTM D 2244). Большие значения b* означают сильное пожелтение.

2) глянец при 20°, измеренный с помощью прибора BYK Gardner haze-gloss в соответствии с предложенной производителем методикой. Высокие значения глянца указывают на высокую отражательную способность пленок покрытия.

3) качество отражения на близком расстоянии DOI (BYK), измеренное с помощью сканера BYK Gardner wave-scan DOI в соответствии с предложенной производителем методикой. Нулевое значение DOI соответствует полному рассеянию, а значение DOI, равное 100, означает полное зеркальное отражение, соответствующее очень гладкой поверхности.

4) значение Longwave, измеренное с помощью сканера BYK Gardner wave-scan DOI в соответствии с предложенной производителем методикой. Более низкие значения параметра Longwave соответствуют более ровным покрытиям.

Результаты, представленные в Таблице 2, показывают, что средства для улучшения текучести по Примерам 6 и 7 демонстрируют меньшее пожелтение и ровную поверхность, в сравнении с коммерческим выравнивающим средством без фторсодержащих групп.

Выравнивающие средства, содержащие перфтор-группы, еще меньше подходят в качестве коммерческого выравнивающего средства. Это продемонстрировано в Таблице 2а.

Перфторированное средство Х

Пример применения 2

Тест на скольжение для эмали горячей сушки

Состав:

Тест на скольжение проводили на мазках перечисленных выше эмалей горячей сушки с тремя различными добавками на основе Примеров 1, 6 и 7, и EFKA 3666 как стандартного образца сравнения.

Мазки эмалей горячей сушки наносили на стеклянную пластину с помощью 60-мкм шпателя. Покрытия отверждали в течение 30 минут при 135°С после выдерживания в течение 20 минут при комнатной температуре для испарения. Покрытие стабилизировали в течение 24 часов при комнатной температуре перед проведением теста. Тест на скольжение осуществляли с помощью микропроцессорной системы Ray Ran. Прибор тянет 200-граммовый вес через нанесенное покрытие и определяет коэффициент статического и динамического трения в Ньютонах.

Результаты показывают, что в целом эксплуатационные характеристики новых полимеров были лучше стандарта.

Пример применения 3

Тест на противократерное действие для акриловых систем

Состав

Тесты на противократерное действие являются индикаторами эффективности выравнивающего действия для добавок. Для этого теста использовали описанную выше акриловую 2-компонентную систему. Для того чтобы сделать кратеры лучше видными, добавляли несколько капель RMPC (Laropal A81/EFKA-4330/Heliogen blue L 7072D). Готовили 50 грамм материала и сразу делили его на 5 порций по 10 грамм. Сразу после приготовления данной смеси, добавляли к 10 граммам соответственно 0.25%, 0.50% и 1.00% добавки (в пересчете на действующее вещество).

Мазки образцов наносили на PET 75-микрометровой заготовкой для проволоки и оставляли сушиться при комнатной температуре на несколько часов перед тестированием покрытия.

Результаты

8: много кратеров; 1: нет кратеров

Протестированные материалы работали лучше при низких концентрациях, в сравнении со стандартом. Примеры 1 и 7 оказались материалами с наилучшими характеристиками.

Пример применения 4

Тест на противократерное действие для акриловых систем

Состав

Для этого теста использовали описанную выше эпоксидную 2-компонентную систему. Для того чтобы сделать кратеры лучше видными, добавляли несколько капель RFPC (EFKA-4550/Heliogen blue L 7072D). Готовили 50 грамм материала и сразу делили его на 5 порций по 10 грамм. Сразу после приготовления данной смеси добавляли к 10 граммам соответственно 0.25%, 0.50% и 1.00% добавки (в пересчете на действующее вещество).

Мазки образцов наносили на PET 75-микрометровой заготовкой для проволоки и оставляли сушиться при комнатной температуре на несколько часов перед тестированием покрытия.

8: много кратеров; 1: нет кратеров

Протестированные материалы работали лучше при низких концентрациях, в сравнении со стандартом. Пример 6 оказался материалом с наилучшими характеристиками.

Примеры применения для полимеров, полученных обычной радикальной полимеризацией

Пример применения 5

Тест на противократерное действие для водных акриловых эмульсий

Составы:

- Смешать 1 и 2 в течение 5 мин при 2000 об/мин

- Подождать 5 мин для уменьшения пены

- Добавить 3 и 4 и перемешивать 15 мин при 2000 об/мин

Результаты

Станд.: = EFKA3666

Нанесение

Мазки: 75 мкм, полиэфирная пленка

Результаты теста на противократерное действие

Кратеры:

1 = нет кратеров

8 = много кратеров

Результаты теста применения показывают, что 2,2,2-трифторэтилметакрилат в качестве мономера дает те же результаты, как скользящее и выравнивающее средство, что и добавка с теломерным спиртом в качестве мономера.

Изобретение относится к композиции покрытия. Композиция для покрытий содержит:

a) пленкообразующую связующую смолу, и

b) сополимер, полученный контролируемой полимеризацией или радикальной полимеризацией, содержащий мономер (М1х), выбранный из ненасыщенных мономеров из группы (мет)акрилатов, стирольных мономеров или (мет)акриламидов, где данный сополимер содержит, по меньшей мере, >30 мас.% (мет)акрилатов; и

мономер (M2y), выбранный из 2,2,2-трифторэтил(мет)акрилата, 2,2,3,3,3-пентафторпропил(мет)акрилата и 2,2,3,4,4,4-гексафторбутил(мет)акрилата;

х означает общее число мономеров М1 в структурном элементе (М1х):х>5,

y означает общее число мономеров М2 в структурном элементе (M2y):y>1. Заявлено также применение сополимера в качестве выравнивающего средства для пигментированных и непигментированных композиций для покрытий. Технический результат - сополимер и композиция характеризуются хорошими выравнивающими свойствами. 2 н. и 7 з.п. ф-лы, 12 табл., 8пр.

1. Композиция для покрытий, содержащая:

a) пленкообразующую связующую смолу, и

b) сополимер, полученный контролируемой полимеризацией или радикальной полимеризацией, содержащий мономер (М1х), выбранный из ненасыщенных мономеров из группы (мет)акрилатов, стирольных мономеров или (мет)акриламидов, где данный сополимер содержит, по меньшей мере, >30 мас.% (мет)акрилатов; и

мономер (M2y), выбранный из 2,2,2-трифторэтил(мет)акрилата, 2,2,3,3,3-пентафторпропил(мет)акрилата и 2,2,3,4,4,4-гексафторбутил(мет)акрилата;

х означает общее число мономеров М1 в структурном элементе (М1х):х>5,

y означает общее число мономеров М2 в структурном элементе (M2y):y>1.

2. Композиция для покрытий по п.1, где сополимер b) получен радикальной полимеризацией при взаимодействии М1 с М2 в присутствии свободнорадикального инициатора, выбранного из неорганических и органических пероксидов, гидропероксидов, персульфатов или азо-соединений.

3. Композиция для покрытий по п.1, где сополимер b) получен контролируемой полимеризацией.

4. Композиция для покрытий по п.1, содержащая

a) пленкообразующую связующую смолу, и

b) сополимер, полученный контролируемой полимеризацией под действием нитроксидов, имеющий структуру по формуле (I)

где

М1 выбран из ненасыщенных мономеров из группы (мет)акрилатов, стирольных мономеров или (мет)акриламидов, где данный сополимер содержит, по меньшей мере, >30 мас.% (мет)акрилатов и

х означает общее число мономеров М1 в структурном элементе (М1х):х>5,

М2 выбран из 2,2,2-трифторэтил(мет)акрилата, 2,2,3,3,3-пентафторпропил(мет)акрилата и 2,2,3,4,4,4-гексафторбутил(мет)акрилата,

y означает общее число мономеров М2 в структурном элементе (M2y):y>1,

In представляет собой фрагмент инициатора, способный инициировать радикальную полимеризацию,

Е представляет собой группу, несущую, по меньшей мере, один устойчивый свободный нитроксильный радикал, связанный через атом кислорода с полимером или сополимером, или группу, образующуюся в результате реакции замещения или удаления присоединенного устойчивого свободного нитроксильного радикала,

z=≥1

n=1-20.

5. Композиция для покрытий по п.4, где сополимер b) представляет собой линейный сополимер формулы (I), где n равно 1.

6. Композиция для покрытий по п.4, где инициатор In-E представляет собой соединение формулы А, В или О,

где

R представляет собой атом водорода, C1-C18 алкил, цепочка которого может быть прервана одним или более атомами кислорода, цианоэтил, бензоил, глицидил, одновалентный радикал алифатической карбоновой кислоты, содержащей 2-18 атомов углерода, циклоалифатической карбоновой кислоты, содержащей 7-15 атомов углерода, или α,β-ненасыщенной карбоновой кислоты, содержащей 3-5 атомов углерода, или ароматической карбоновой кислоты, содержащей 7-15 атомов углерода.

R101 представляет собой С1-С12алкил, С5-С7циклоалкил, С7-С8аралкил, С2-С18алканоил, С3-С5алкеноил или бензоил,

R102 представляет собой С1-С18алкил, С5-С7циклоалкил, С2-С8алкенил, незамещенный или замещенный циано-, карбонильной или карбамидной группой, или представляет собой глицидил, группу формулы -CH2CH(OH)-Z, или формулы -CO-Z или -CONH-Z, где Z представляет собой атом водорода, метил или фенил,

G6 представляет собой атом водорода,

G5 представляет собой атом водорода или С1-С4алкил,

G1 и G3 представляют собой метил,

G2 и G4 представляют собой этил или пропил, или G1 и G2 представляют собой метил и G3 и G4 представляют собой этил или пропил, и

Х выбран из группы, состоящей из

-СН2-фенил, СН3СН-фенил, (СН3)2С-фенил, (C5-С6циклоалкил)2CCN, (СН3)2CCN,  -СН2СН=СН2, СН3СН-СН=СН2(С1-С4алкил)CR20-С(O)-фенил, (С1-С4)алкил-CR20-С(O)-(С1-С4)алкокси, (С1-С4)алкил-CR20-С(O)-(С1-С4)алкил, (С1-С4)алкил-CR20-С(O)-N-ди(С1-С4)алкил, (С1-С4)алкил-CR20-С(O)-NH(С1-С4)алкил, (С1-С4)алкил-CR20-С(O)-NH2, где R20 представляет собой атом водорода или (С1-С4)алкил.

-СН2СН=СН2, СН3СН-СН=СН2(С1-С4алкил)CR20-С(O)-фенил, (С1-С4)алкил-CR20-С(O)-(С1-С4)алкокси, (С1-С4)алкил-CR20-С(O)-(С1-С4)алкил, (С1-С4)алкил-CR20-С(O)-N-ди(С1-С4)алкил, (С1-С4)алкил-CR20-С(O)-NH(С1-С4)алкил, (С1-С4)алкил-CR20-С(O)-NH2, где R20 представляет собой атом водорода или (С1-С4)алкил.

7. Композиция для покрытий по п.1, где сополимер получен

b1) полимеризацией в присутствии алкоксиаминового инициатора/регулятора, имеющего структурный элемент  где Х такой, как определено в п.6 или

где Х такой, как определено в п.6 или

b2) полимеризацией в присутствии устойчивого нитроксильного свободного радикала, имеющего структурный элемент  , и радикального инициатора.

, и радикального инициатора.

8. Композиция для покрытий по п.1, содержащая

a) пленкообразующую связующую смолу, и

b) сополимер, полученный контролируемой ATRP полимеризацией, имеющий структуру:

где

М1 выбран из ненасыщенных мономеров из группы (мет)акрилатов, стирольных мономеров или (мет)акриламидов, где данный сополимер содержит, по меньшей мере, >30 мас.% (мет)акрилатов, и

х означает общее число мономеров М1 в структурном элементе (М1х):х>5,

М2 выбран из 2,2,2-трифторэтил(мет)акрилата, 2,2,3,3,3-пентафторпропил(мет)акрилата и 2,2,3,4,4,4-гексафторбутил(мет)акрилата,

y означает общее число мономеров М2 в структурном элементе (M2y):y>1,

Х представляет собой фрагмент инициатора, начинающий реакцию ATRP полимеризации,

Y представляет собой Cl, Br или группу, вводимую путем нуклеофильного замещения Cl или Br,

z=≥1,

n=1-20.

9. Применение сополимера, определенного в п.1, в качестве выравнивающего средства для пигментированных и непигментированных композиций для покрытий.

| RU 2006124517 A, 27.01.2008 | |||

| EP 1333072 A,06.08.2003 | |||

| WO 2006074969 A1, 20.07.2006 |

Авторы

Даты

2014-06-20—Публикация

2009-02-03—Подача