Предложение относится к нефтегазодобывающей промышленности, в частности к способам герметизации эксплуатационной колонны скважины.

Известен способ изоляции и ограничения водопритока в скважины, включающий закачку в нагнетательную или добывающую скважину отверждаемой в пластовых условиях полимерной композиции, состоящей из ацетоноформальдегидной смолы, щелочных отвердителей и воды (патент RU №2272905, МПК Е21В 43/32, опубл. 27.03.06 г., бюл. №9).

Недостатком способа является высокий тепловой экзотермический эффект отверждения ацетоноформальдегидной смолы в присутствии щелочных отвердителей, что усложняет технологию закачки и ограничивает температурную область применения известного способа. Кроме того, приготовление полимерной композиции на основе смолы осуществляют в мернике цементировочного агрегата ЦА-320 М или в емкости при поочередной дозировке смолы и отвердителя в заданном соотношении и работе цементировочного агрегата в режиме циркуляции на себя, после введения в смолу всего объема отвердителя перемешивание продолжают в течение 15-20 мин, далее закачивают смесь в скважину и продавливают. При такой последовательности приготовления полимерной композиции на основе ацетоноформальдегидной смолы создается повышенный риск аварийности проводимых работ ввиду длительности процесса приготовления полимерной композиции (поочередное перекачивание компонентов, их перемешивание) при одновременном влиянии температуры окружающей среды.

Наиболее близким техническим решением к предлагаемому является способ ремонтно-изоляционных работ в скважине, основанный на применении состава с массовой долей компонентов:

ацетоноформальдегидная смола 50-90%, 5%-ный водный раствор натра едкого 5-40%, пластовая вода девонского горизонта - остальное (патент RU №2250983, МПК Е21В 33/138, опубл. 27.04.05 г., бюл. №12). Согласно изобретению способ ремонтно-изоляционных работ в скважине включает в себя спуск в эксплуатационную колонну насосно-компрессорных труб и установку открытого конца насосно-компрессорных труб на глубине ниже интервала нарушения, заполнение технологической жидкостью с выходом технологической жидкости из кольцевого пространства на поверхность, определение приемистости интервала нарушения, приготовление двухкомпонентного тампонажного состава, закачку его в насосно-компрессорные трубы и продавку технологической жидкостью до равновесия столбов жидкости в насосно-компрессорных трубах и кольцевом пространстве за насосно-компрессорными трубами, подъем насосно-компрессорных труб до верхней границы двухкомпонентного тампонажного состава и закачку в интервал нарушения из расчета оставления стакана в колонне с последующей контрольной срезкой излишков двухкомпонентного тампонажного состава, подъем насосно-компрессорных труб на безопасную высоту и оставление на время ожидания отверждения двухкомпонентного тампонажного состава.

Недостатком способа является возникновение технологических трудностей, связанных с неконтролируемым характером отверждения состава на основе синтетических смол при закачивании их в больших объемах (в осреднительной емкости, в бункере цементировочного агрегата). Приготовление составов в бункере цементировочного агрегата или в осреднительной емкости занимает относительно длительное время и включает в себя поочередную закачку компонентов состава в емкость или бункер агрегата и их перемешивание, что неизбежно приводит к значительному влиянию температуры окружающей среды на структурирование состава, что особенно опасно в теплое время года. Структурирование (отверждение) протекает с выделением теплоты, которая при отсутствии внешнего принудительного охлаждения разогревает приготовленный объем состава. Разогрев в свою очередь вызывает дальнейшее ускорение реакции поликонденсации, приобретающее неконтролируемый характер вплоть до отверждения состава в насосно-компрессорных трубах, что создает повышенный риск аварийности проводимых работ. Как правило, в качестве продавочной жидкости используют жидкость из блока долива с температурой окружающей среды. В летнее время года температура продавочной жидкости составляет от плюс 25 до 30°C, что в свою очередь также способствует преждевременному отверждению состава, т.е. ускорению реакции поликонденсации. Кроме того, плотность продавочной жидкости не должна быть равной плотности тампонажного состава, а должна быть меньше или больше, т.к. возникают сложности при фиксировании момента равновесия столбов жидкости в НКТ и кольцевом пространстве, т.к. в этом случае данный момент фиксируется только объемным методом, и при этом трудно учесть объем жидкости, оставшейся в нагнетательной линии и в насосе. В случае приготовления небольшого объема тампонажного состава неточное фиксирование момента равновесия столбов жидкости в НКТ и кольцевом пространстве может привести к расположению тампонажного состава выше или ниже интервала нарушения эксплуатационной колонны. В результате при подъеме НКТ происходит разбавление тампонажного состава продавочной или скважинной жидкостью и, как следствие, отверждение не в полном объеме. Кроме того, большая разница в плотности продавочной жидкости и тампонажного состава во время закачивания или ожидания отверждения состава влияет на перераспределение плотностей на значительную высоту, что в свою очередь приводит к разбавлению тампонажного состава и отверждению не в полном объеме.

Техническими задачами предложения являются повышение эффективности ремонтно-изоляционных работ при герметизации эксплуатационных колонн за счет сокращения времени на приготовление тампонажного состава, создания благоприятных условий доставки тампонажного состава и закачки его в интервал нарушения при одновременном обеспечении безопасного проведения ремонтно-изоляционных работ в любое время года и снижения влияния экзотермического эффекта, а также повышение точности контроля закачки запланированного объема тампонажного состава при открытии устья скважины и уменьшение разбавления при закачивании и ожидании отверждения состава.

Технические задачи решаются предлагаемым способом герметизации эксплуатационной колонны скважины, включающим спуск в эксплуатационную колонну насосно-компрессорных труб и установку открытого конца насосно-компрессорных труб на глубине ниже интервала нарушения, заполнение скважины технологической жидкостью с выходом технологической жидкости из кольцевого пространства на поверхность, определение приемистости интервала нарушения, приготовление двухкомпонентного тампонажного состава, закачку его в насосно-компрессорные трубы и продавку технологической жидкостью до равновесия столбов жидкости в насосно-компрессорных трубах и кольцевом пространстве за насосно-компрессорными трубами, подъем насосно-компрессорных труб до верхней границы двухкомпонентного тампонажного состава, закачку его в интервал нарушения из расчета оставления стакана в колонне с последующей контрольной срезкой излишков двухкомпонентного тампонажного состава, подъем насосно-компрессорных труб на безопасную высоту и оставление на время ожидания отверждения двухкомпонентного тампонажного состава.

Новым является то, что после определения приемистости выбирают двухкомпонентный тампонажный состав, определяют его плотность и соотношение компонентов тампонажного состава, создают циркуляцию технологической жидкости с температурой 5-10°C и плотностью меньше или больше плотности закачиваемого двухкомпонентного тампонажного состава на 5% до выравнивания температуры и плотности в насосно-компрессорных трубах и кольцевом пространстве за насосно-компрессорными трубами, готовят двухкомпонентный тампонажный состав в непрерывном потоке с подачей его в емкость и одновременно с подачей в непрерывном режиме закачивают его в насосно-компрессорные трубы и продавливают технологической жидкостью с температурой 5-10°C и плотностью меньше или больше плотности закачиваемого двухкомпонентного тампонажного состава на 5% до равновесия столбов жидкости в насосно-компрессорных трубах и кольцевом пространстве за насосно-компрессорными трубами, поднимают насосно-компрессорные трубы до верхней границы двухкомпонентного тампонажного состава с последующей контрольной срезкой излишков двухкомпонентного тампонажного состава, производят закачку двухкомпонентного тампонажного состава в интервал нарушения с расходом не более 2 л/с, при достижении давления на 10% ниже предельно допустимого давления на эксплуатационную колонну закачку останавливают и по мере снижения давления производят периодическое подкачивание двухкомпонентного тампонажного состава в интервал нарушения до получения нулевой приемистости, далее подкачивание прекращают и плавно снижают давление в стволе скважины до 40-60% от достигнутого в процессе подкачки.

Сущность предлагаемого способа заключается в следующем. В эксплуатационную колонну спускают насосно-компрессорные трубы (НКТ) и устанавливают открытый конец НКТ на глубине ниже интервала нарушения. Заполняют скважину технологической жидкостью с выходом технологической жидкости из кольцевого пространства на поверхность. Определяют приемистость интервала нарушения эксплуатационной колонны. Данный способ применяют при падении давления. Выбирают двухкомпонентный тампонажный состав и определяют его количество в зависимости от того, какие составы имеются в наличии, и от приемистости интервала нарушения. Соотношение компонентов, плотность закачиваемого двухкомпонентного тампонажного состава определяют по результатам проведения лабораторных испытаний.

Для осуществления способа применяют двухкомпонентные тампонажные составы, состоящие из основного компонента и отвердителя, отверждаемые с выделением тепла, например:

- ацетоноформальдегидная смола (ТУ 2228-006-48090685-2002) и 10%-ный водный раствор едкого натра;

- смола полимерной композиции «БАРС» и отвердитель по ТУ 2221-081-26161597-2011;

- кремнийорганический продукт 119-296 И марки «А» (ТУ 2229-519-05763441-2009) и 6%-ная соляная кислота;

- кремнийорганический продукт 119-296 И марки «Б» (ТУ 2229-519-05763441-2009) и пресная вода;

- смола полимерной композиции «АЙБЭТ» и отвердитель по ТУ 2221-081-26161597-2011.

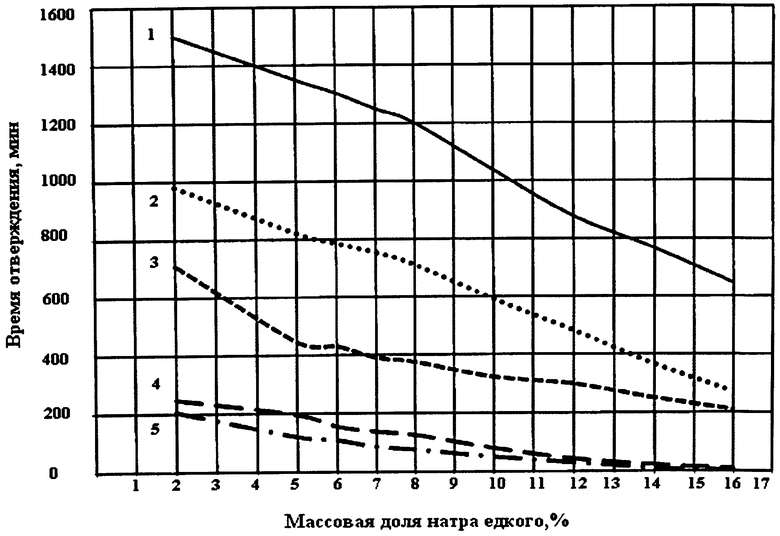

Время отверждения тампонажных составов на основе большинства синтетических смол в значительной степени зависит от температуры окружающей среды. Это может быть продемонстрировано на примере тампонажного состава, содержащего ацетоноформальдегидную смолу и водный раствор натра едкого (Сахапова А.К. Ацетоно- и карбамидоформальдегидные смолы в качестве тампонажных материалов для ремонтно-изоляционных работ в скважинах: дис. канд. техн. наук: 05.17.06/А.К. Сахапова; «ТатНИПИнефть» ОАО «Татнефть». - Защищена в КГТУ. - Казань, 2006. - 160 с.: ил.). На фигуре приведены графики зависимости времени отверждения тампонажного состава на основе ацетоноформальдегидной смолы от содержания натра едкого, являющегося отвердителем, при различной температуре, где 1 - отверждение при температуре 0°C, 2 - отверждение при температуре 10°C, 3 - отверждение при температуре 15°C, 4 - отверждение при температуре 30°C, 5 - отверждение при температуре 40°C. Графики показывают, что при изменении температуры отверждения тампонажного состава от 0 до 40°C время отверждения сокращается до 6-8 раз (см. фигуру 1).

В качестве технологической жидкости используют пластовую воду, техническую воду и т.п. Для заполнения скважины применяют технологическую жидкость со скважины. Для создания циркуляции применяют технологическую жидкость, которую в летнее время берут с пункта набора, где температура составляет 5-10°C и завозят на скважину в автоцистерне перед закачкой, а в зимнее время технологическую жидкость берут с блока долива на скважине.

Далее создают циркуляцию технологической жидкости с температурой 5-10°C и плотностью меньше или больше плотности закачиваемого тампонажного состава на 5% до выравнивания температур и плотностей в насосно-компрессорных трубах и кольцевом пространстве за НКТ.

Температура технологической жидкости ниже 5°C не влияет на эффективность способа, но нецелесообразна из-за удорожания технологии. Применение технологической жидкости с температурой выше 10°C может быть недостаточно эффективным для снижения влияния экзотермического эффекта при приготовлении и закачивании больших объемов тампонажного состава, что ведет к преждевременному отверждению тампонажного состава.

Используют технологическую жидкость с плотностью меньше или больше плотности приготовленного тампонажного состава на 5%, что позволяет в случае ошибки точно контролировать положение уровней тампонажного состава, находящегося в НКТ и в кольцевом пространстве за НКТ. Кроме того, предлагаемая разница в плотности тампонажного состава и технологической жидкости во время продавки, закачки и ожидания отверждения двухкомпонентного тампонажного состава приводит к разбавлению тампонажного состава на незначительную величину.

Приготовление двухкомпонентного тампонажного состава осуществляют в непрерывном потоке посредством струйного насоса. За счет этого сокращается время на приготовление тампонажного состава. Применяют насос любой известной конструкции, например КТ 25.77.330.00 ПС производства ОАО «Корона-ТЭК», г. Самара. Струйный насос обустраивают спиральным каналом, например, по патенту RU №2230882, МПК E21B 33/13, B28C 5/02. Перед приготовлением двухкомпонентного тампонажного состава производят тарировку струйного насоса. Для этого первый цементировочный агрегат обвязывают со струйным насосом, обустроенным спиральным каналом, и емкостью, далее в струйный насос цементировочным агрегатом под давлением подают технологическую жидкость с температурой 5-10°C и плотностью меньше или больше плотности закачиваемого тампонажного состава на 5%, а всасывающий патрубок опускают в чанок с технологической жидкостью, рукояткой вентиля струйного насоса добиваются необходимого соотношения подающей и всасываемой жидкости, например 4:1. После этого второй цементировочный агрегат обвязывают с устьем скважины и емкостью, первым цементировочным агрегатом через струйный насос подают под давлением основной компонент, при этом отвердитель засасывается в выбранном соотношении. В смесителе струйного насоса компоненты двухкомпонентного тампонажного состава перемешиваются благодаря турбулентности потока в струйном насосе, и полученный двухкомпонентный тампонажный состав выбрасывается под давлением. Далее двухкомпонентный тампонажный состав под давлением в виде потока жидкости проходит по спиральному каналу, образующемуся в виде ленточной перегородки, навитой на патрубок, т.е. прямолинейное движение потока жидкости преобразуется во вращательное движение по спирали с угловым ускорением, что обеспечивает дополнительное интенсивное перемешивание. После этого двухкомпонентный тампонажный состав подают в емкость и одновременно с подачей в непрерывном режиме вторым цементировочным агрегатом закачивают двухкомпонентный тампонажный состав в НКТ и продавливают его технологической жидкостью с температурой 5-10°C и плотностью меньше или больше плотности закачиваемого двухкомпонентного тампонажного состава на 5% до равновесия столбов жидкости в НКТ и кольцевом пространстве за НКТ. При этом тампонажный состав, продвигаясь вниз по колонне НКТ, отдает часть своего тепла трубам, а технологическая жидкость с температурой 5-10°C и плотностью меньше или больше плотности закачиваемого двухкомпонентного тампонажного состава на 5%, находящаяся в кольцевом пространстве за НКТ, перемещается вверх, охлаждая НКТ снаружи, тем самым исключается ускорение структурирования двухкомпонентного тампонажного состава. Открывают устье скважины для подъема НКТ до верхней границы двухкомпонентного тампонажного состава. В случае ошибки в большую или меньшую сторону закачиваемого объема технологической жидкости при закачке двухкомпонентного тампонажного состава происходит выравнивание давлений, создаваемых столбами жидкостей в НКТ и кольцевом пространстве за НКТ, через открытый конец НКТ. При этом уровни жидкостей в НКТ и кольцевом пространстве за НКТ выравниваются относительно друг друга. Процесс выравнивания давления контролируют по выходу жидкости из НКТ или из кольцевого пространства за НКТ на поверхность. Благодаря этому разбавление двухкомпонентного тампонажного состава технологической жидкостью не происходит. Устанавливают гидроротор. Приподнимают открытый конец НКТ до верхней границы двухкомпонентного тампонажного состава с последующей контрольной срезкой излишков двухкомпонентного тампонажного состава. Для закачки используют цементировочный агрегат малой производительности (например, цементировочный агрегат ЦА-320 М малой производительности с диаметром цилиндровых втулок не более 100 мм, с рабочим давлением не менее 32 МПа и производительностью 2-12 л/с). Закачку двухкомпонентного тампонажного состава производят с расходом не более 2 л/с, при достижении давления на 10% ниже предельно допустимого давления на эксплуатационную колонну закачку останавливают и по мере снижения давления производят периодическое подкачивание двухкомпонентного тампонажного состава в интервал нарушения до получения нулевой приемистости (отсутствие приемистости). Далее подкачивание прекращают. Благодаря этому происходит равномерное распределение давления и предотвращение образования дополнительных трещин при заполнении двухкомпонентным тампонажным составом каналов негерметичности эксплуатационной колонны, а также не происходит разбавления двухкомпонентного тампонажного состава технологической жидкостью. После этого давление не сбрасывают (для вымывания излишков тампонажного состава и подъема НКТ на безопасную зону) до атмосферного, потому что резкое снижение давления в скважине вызывает приток жидкости из интервала нарушения, который, поступая в скважину, вытесняет двухкомпонентный тампонажный состав из трещин, свищей и т.д., заполненных им в процессе закачки, что также приводит к разбавлению двухкомпонентного тампонажного состава пластовой жидкости. Плавно снижают давление в стволе скважины до 40-60% от достигнутого в процессе подкачки, т.е. при котором была получена нулевая приемистость. Скважину закрывают и оставляют на время ожидания отверждения двухкомпонентного тампонажного состава. После истечения времени ожидания отверждения состава путем доспуска НКТ определяют наличие и местоположение моста. Осуществляют его разбуривание. Затем производят испытания на герметичность эксплуатационной колонны под давлением и снижением уровня свабированием.

Примеры промышленного использования предлагаемого способа.

Пример 1. В интервале 265-267 м была обнаружена негерметичность 146 мм эксплуатационной колонны. Падение давления с 12 до 3 МПа за 5 минут. Предельно допустимое давление на эксплуатационную колонну - 12 МПа. В эксплуатационную колонну спустили НКТ и установили открытый конец НКТ на глубине 270 м. Ремонтно-изоляционные работы провели с использованием двухкомпонентного тампонажного состава на основе ацетоноформальдегидной смолы и водного раствора едкого натра в объеме 0,5 м3 плотностью 1200 кг/м3 в соотношении 4:1 соответственно. Заполнили скважину пластовой водой, взятой с желобной емкости на скважине, и после выхода технологической жидкости из кольцевого пространства на поверхность создали циркуляцию пластовой воды, взятой с автоцистерны, с температурой 10°C и плотностью 1260 кг/м3 до выравнивания температуры и плотности в НКТ и кольцевом пространстве за НКТ. Приготовили двухкомпонентный тампонажный состав на основе ацетоноформальдегидной смолы и водного раствора едкого натра в соотношении 4:1. Для этого струйный насос КТ 25.77.330.00 ПС, обустроенный спиральным каналом, оттарировали под соотношение 4:1. После этого второй цементировочный агрегат обвязали с устьем скважины и емкостью, первым цементировочным агрегатом через струйный насос, обустроенный спиральным каналом, подали ацетоноформальдегидную смолу и 7%-ный водный раствор едкого натра в соотношении 4:1 соответственно в емкость, одновременно с подачей в непрерывном режиме вторым цементировочным агрегатом закачали двухкомпонентный тампонажный состав в объеме 0,5 м3 плотностью 1200 кг/м3 в НКТ при открытой затрубной задвижке и продавили его пластовой водой с температурой 10°C и плотностью 1260 кг/м3 до равновесия столбов жидкости в НКТ и кольцевом пространстве за НКТ. При этом двухкомпонентный тампонажный состав, продвигаясь вниз по колонне НКТ, отдавал часть своего тепла трубам, а пластовая вода с температурой 10°C и плотностью 1260 кг/м3, находившаяся в кольцевом пространстве за НКТ, перемещалась вверх, охлаждала НКТ снаружи, тем самым исключая ускорение структурирования (отверждения) двухкомпонентного тампонажного состава на основе ацетоноформальдегидной смолы. Открыли устье скважины для подъема НКТ. При этом из НКТ на поверхность вышла пластовая вода в объеме 0,01 м3. Установили гидроротор, приподняли открытый конец НКТ до глубины 233 м с последующей контрольной срезкой излишков двухкомпонентного тампонажного состава пластовой водой в объеме 1,1 м3. После этого произвели закачку двухкомпонетного тампонажного состава с расходом жидкости 2 л/с. При этом давление плавно повысилось с 0 до 10,8 МПа, т.е. до давления ниже предельно допустимого давления на эксплуатационную колонну на 10%. Закачку остановили и по мере снижения давления с 10,8 до 3 МПа за 5 минут производили подкачивание двухкомпонентного тампонажного состава в интервал нарушения. Далее через каждые 5 минут произвели подкачивание при давлении от 3 до 10,8 МПа. Таким образом, в течение 2 часов было закачано 300 л двухкомпонентного тампонажного состава на основе ацетоноформальдегидной смолы. После этого при достижении давления 9 МПа (нулевая приемистость) произошло резкое повышение (рост) давления до предельно допустимого на эксплуатационную колонну, равного 12 МПа. Далее подкачивание прекратили и плавно снизили давление в стволе скважины до 4,5 МПа. Скважину закрыли и оставили на время ожидания отверждения двухкомпонентного тампонажного состава (24 часа). После истечения времени ожидания отверждения двухкомпонентного тампонажного состава на основе ацетоноформальдегидной смолы путем доспуска НКТ определили наличие и местоположение смоляного моста. Мост находился на глубине 255 м. Осуществили его разбуривание. При испытании на герметичность под давлением 12 МПа и снижении уровня свабированием эксплуатационная колонна показала полную герметичность.

Пример 2. В интервале 1197-1200 м была обнаружена негерметичность 168 мм эксплуатационной колонны. Падение давления с 10 до 2 МПа за 2 минут. Предельно допустимое давление на эксплуатационную колонну - 10 МПа. В эксплуатационную колонну спустили НКТ и установили открытый конец НКТ на глубине 1204 м. Ремонтно-изоляционные работы проводили с использованием двухкомпонентного тампонажного состава на основе смолы БАРС-3 и отвердителя смолы БАРС-3 в объеме 0,75 м3 плотностью 1080 кг/м3 в соотношении 2:1 соответственно. Заполнили скважину пластовой водой, взятой с желобной емкости на скважине, и после выхода технологической жидкости из кольцевого пространства на поверхность создали циркуляцию пластовой воды, взятой с блока долива на скважине, с температурой 5°C и плотностью 1026 кг/м3 до выравнивания температуры и плотности в НКТ и кольцевом пространстве за НКТ. Приготовили двухкомпонентный тампонажный состав на основе смолы БАРС-3 и отвердителя смолы БАРС-3 в соотношении 2:1. Для этого струйный насос КТ 25.77.330.00 ПС, обустроенный спиральным каналом, оттарировали под соотношение 2:1. После этого второй цементировочный агрегат обвязали с устьем скважины и емкостью, первым цементировочным агрегатом через струйный насос, обустроенный спиральным каналом, подали смолу БАРС-3 и отвердитель смолы БАРС-3 в соотношении 2:1 соответственно в емкость, одновременно с подачей в непрерывном режиме вторым цементировочным агрегатом закачали двухкомпонентный тампонажный состав на основе смолы БАРС-3 в объеме 0,75 м3 плотностью 1080 кг/м3 в НКТ при открытой затрубной задвижке и продавили его пластовой водой с температурой 5°C с плотностью 1026 кг/м3 до равновесия столбов жидкости в НКТ и кольцевом пространстве за НКТ. При этом двухкомпонентный тампонажный состав на основе смолы БАРС-3, продвигаясь вниз по колонне НКТ, отдавал часть своего тепла трубам, а пластовая вода с температурой 5°C, плотностью 1026 кг/м3, находившаяся в кольцевом пространстве за НКТ, перемещалась вверх, охлаждая НКТ снаружи, тем самым исключая ускорение структурирования (отверждения) двухкомпонентного тампонажного состава на основе смолы БАРС-3. Открыли устье скважины для подъема НКТ. При этом из кольцевого пространства вышла на поверхность пластовая вода в объеме 0,09 м3. Установили гидроротор, приподняли открытый конец НКТ до глубины 1162 м с последующей контрольной срезкой излишков двухкомпонентного тампонажного состава на основе смолы БАРС-3 пластовой водой в объеме 5,3 м3. Закачку двухкомпонентного тампонажного состава произвели с расходом жидкости 2 л/с. При этом давление плавно повысилось с 0 до 9 МПа, т.е. до давления ниже 10% от предельно допустимого давления на эксплуатационную колонну. Закачку остановили и по мере снижения давления с 9 до 2 МПа за 2 минуты произвели подкачивание двухкомпонентного тампонажного состава в интервал нарушения. Далее через каждые 2 минуты производили подкачивание при давлении от 2 до 9 МПа. Таким образом, в течение 3 часов было закачано 400 л двухкомпонентного тампонажного состава на основе смолы БАРС-3. Далее при достижении давления 7 МПа произошло резкое повышение (рост) давления до предельно допустимого на эксплуатационную колонну, равного 10 МПа. Затем подкачивание остановили и плавно снизили давление в стволе скважины до 4,2 МПа. Скважину закрыли и оставили на время ожидания отверждения двухкомпонентного тампонажного состава (24 часа). После истечения времени ожидания отверждения двухкомпонентного тампонажного состава на основе смолы БАРС-3 путем доспуска НКТ определили наличие и местоположение смоляного моста. Мост находился на глубине 1185 м. Осуществили его разбуривание. При испытании на герметичность под давлением 10 МПа и снижении уровня свабированием эксплуатационная колонна показала полную герметичность.

Пример 3. В интервале 220-225 м была обнаружена негерметичность 146 мм эксплуатационной колонны. Падение давления с 11 до 4 МПа за 10 минут. Предельно допустимое давление на эксплуатационную колонну - 11 МПа. В эксплуатационную колонну спустили НКТ и установили открытый конец НКТ на глубине 228 м. Ремонтно-изоляционные работы провели с использованием двухкомпонентного тампонажного состава на основе смолы «АЙБЭТ» и отвердителя в объеме 0,6 м3 плотностью 1180 кг/м3 в соотношении 4:1 соответственно. Заполнили скважину пластовой водой, взятой с желобной емкости на скважине, и после выхода технологической жидкости из кольцевого пространства на поверхность создали циркуляцию пластовой воды, взятой с автоцистерны, с температурой 7°C и плотностью 1121 кг/м3 до выравнивания температуры и плотности в НКТ и кольцевом пространстве за НКТ. Приготовили двухкомпонентный тампонажный состав на основе смолы «АЙБЭТ» и отвердителя в соотношении 4:1. Для этого струйный насос КТ 25.77.330.00 ПС, обустроенный спиральным каналом, оттарировали под соотношение 4:1. После этого второй цементировочный агрегат обвязали с устьем скважины и емкостью, первым цементировочным агрегатом через струйный насос, обустроенный спиральным каналом, подали в емкость смолу «АЙБЭТ» и отвердитель в соотношении 4:1 соответственно, одновременно с подачей в непрерывном режиме вторым цементировочным агрегатом закачали двухкомпонентный тампонажный состав в объеме 0,6 м3 плотностью 1180 кг/м3 в НКТ при открытой затрубной задвижке и продавили его пластовой водой с температурой 7°C и плотностью 1121 кг/м3 до равновесия столбов жидкости в НКТ и кольцевом пространстве за НКТ. При этом двухкомпонентный тампонажный состав, продвигаясь вниз по колонне НКТ, отдавал часть своего тепла трубам, а пластовая вода с температурой 7°C и плотностью 1121 кг/м3, находившаяся в кольцевом пространстве за НКТ, перемещалась вверх, охлаждала НКТ снаружи, тем самым исключая ускорение структурирования (отверждения) двухкомпонентного тампонажного состава на основе ацетоноформальдегидной смолы. Открыли устье скважины для подъема НКТ. При этом из НКТ на поверхность вышла пластовая вода в объеме 0,05 м3. Установили гидроротор, приподняли открытый конец НКТ до глубины 184 м с последующей контрольной срезкой излишков двухкомпонентного тампонажного состава пластовой водой в объеме 0,9 м3. Далее произвели закачку двухкомпонентного тампонажного состава с расходом жидкости 2 л/с. При этом давление плавно повысилось с 0 до 9,9 МПа, т.е. до давления ниже 10% от предельно допустимого давления на эксплуатационную колонну. Закачку остановили и по мере снижения давления с 9,9 до 4 МПа за 10 минут произвели подкачивание двухкомпонентного тампонажного состава в интервал нарушения. Далее через каждые 10 минут производили подкачивание при давлении от 4 до 9,9 МПа. Таким образом, в течение 2,5 часа было закачено 250 л двухкомпонентного тампонажного состава на основе смолы «АЙБЭТ». После этого при достижении давления 8,5 МПа (нулевая приемистость) произошло резкое повышение (рост) давления до предельно допустимого на эксплуатационную колонну, равного 11 МПа. Далее подкачивание прекратили и плавно снизили давление в стволе скважины до 3,4 МПа. Скважину закрыли и оставили на время ожидания отверждения двухкомпонентного тампонажного состава (24 часа). После истечения времени ожидания отверждения двухкомпонентного тампонажного состава на основе ацетоноформальдегидной смолы путем доспуска НКТ определили наличие и местоположение смоляного моста. Мост находился на глубине 202 м. Осуществили его разбуривание. При испытании на герметичность под давлением 11 МПа и снижении уровня свабированием эксплуатационная колонна показала полную герметичность.

Использование предлагаемого способа позволяет повысить эффективность ремонтно-изоляционных работ при герметизации эксплуатационных колонн за счет сокращения времени на приготовление тампонажного состава, создания благоприятных условий доставки тампонажного состава и закачки его в интервал нарушения, а также обеспечить безопасное проведение ремонтно-изоляционных работ в любое время года, снизить влияние экзотермического эффекта, повысить точность контроля закачки запланированного объема тампонажного состава при открытии устья скважины и уменьшить разбавление при закачивании и ожидании отверждения состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНАХ | 2003 |

|

RU2250983C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ И ЛИКВИДАЦИИ ЗАКОЛОННЫХ ПЕРЕТОКОВ | 2013 |

|

RU2518620C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН ВОДОПРИТОКА В СКВАЖИНЕ | 2013 |

|

RU2540704C1 |

| Способ проведения ремонтно-изоляционных работ эксплуатационной скважины двухкомпонентным тампонажным составом (ДТС) | 2018 |

|

RU2715391C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОНЫ ПОГЛОЩЕНИЯ В СКВАЖИНЕ | 2010 |

|

RU2447258C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ СКВАЖИНЫ | 2017 |

|

RU2669650C1 |

| СПОСОБ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2017 |

|

RU2640854C1 |

| СПОСОБ РЕМОНТА СКВАЖИНЫ | 2011 |

|

RU2483193C1 |

| СПОСОБ ИЗОЛЯЦИИ ПОГЛОЩАЮЩИХ ПЛАСТОВ | 2012 |

|

RU2506409C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 2013 |

|

RU2530006C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к способам герметизации эксплуатационной колонны скважины. Способ герметизации эксплуатационной колонны скважины включает спуск в эксплуатационную колонну насосно-компрессорных труб (НКТ) и установку открытого конца НКТ на глубине ниже интервала нарушения. Заполняют скважину технологической жидкостью с выходом технологической жидкости из кольцевого пространства на поверхность. Определяют приемистость интервала нарушения. После определения приемистости выбирают двухкомпонентный тампонажный состав, определяют его плотность и соотношение компонентов тампонажного состава. Создают циркуляцию технологической жидкости с температурой 5-10°С и плотностью меньше или больше плотности закачиваемого двухкомпонентного тампонажного состава на 5% до выравнивания температуры и плотности в НКТ и кольцевом пространстве за НКТ. Готовят двухкомпонентный тампонажный состав в непрерывном потоке с подачей его в емкость и одновременно с подачей в непрерывном режиме закачивают его в НКТ и продавливают технологической жидкостью с температурой 5-10°С и плотностью меньше или больше плотности закачиваемого двухкомпонентного тампонажного состава на 5% до равновесия столбов жидкости в НКТ и кольцевом пространстве за НКТ. Поднимают НКТ до верхней границы двухкомпонентного тампонажного состава с последующей контрольной срезкой излишков двухкомпонентного тампонажного состава. Производят закачку двухкомпонентного тампонажного состава в интервал нарушения с расходом не более 2 л/с. При достижении давления на 10% ниже предельно допустимого давления на эксплуатационную колонну закачку останавливают и по мере снижения давления производят периодическое подкачивание двухкомпонентного тампонажного состава в интервал нарушения до получения нулевой приемистости. Далее подкачивание прекращают и плавно снижают давление в стволе скважины до 40-60% от достигнутого в процессе подкачки. Техническим результатом является повышение эффективности ремонтно-изоляционных работ при герметизации эксплуатационных колонн, повышение точности контроля закачки запланированного объема тампонажного состава. 1 ил.

Способ герметизации эксплуатационной колонны скважины, включающий спуск в эксплуатационную колонну насосно-компрессорных труб и установку открытого конца насосно-компрессорных труб на глубине ниже интервала нарушения, заполнение скважины технологической жидкостью с выходом технологической жидкости из кольцевого пространства на поверхность, определение приемистости интервала нарушения, приготовление двухкомпонентного тампонажного состава, закачку его в насосно-компрессорные трубы и продавку технологической жидкостью до равновесия столбов жидкости в насосно-компрессорных трубах и кольцевом пространстве за насосно-компрессорными трубами, подъем насосно-компрессорных труб до верхней границы двухкомпонентного тампонажного состава, закачку его в интервал нарушения из расчета оставления стакана в колонне с последующей контрольной срезкой излишков двухкомпонентного тампонажного состава, подъем насосно-компрессорных труб на безопасную высоту и оставление на время ожидания отверждения двухкомпонентного тампонажного состава, отличающийся тем, что после определения приемистости выбирают двухкомпонентный тампонажный состав, определяют его плотность и соотношение компонентов тампонажного состава, создают циркуляцию технологической жидкости с температурой 5-10°С и плотностью меньше или больше плотности закачиваемого двухкомпонентного тампонажного состава на 5% до выравнивания температуры и плотности в насосно-компрессорных трубах и кольцевом пространстве за насосно-компрессорными трубами, готовят двухкомпонентный тампонажный состав в непрерывном потоке с подачей его в емкость и одновременно с подачей в непрерывном режиме закачивают его в насосно-компрессорные трубы и продавливают технологической жидкостью с температурой 5-10°С и плотностью меньше или больше плотности закачиваемого двухкомпонентного тампонажного состава на 5% до равновесия столбов жидкости в насосно-компрессорных трубах и кольцевом пространстве за насосно-компрессорными трубами, поднимают насосно-компрессорные трубы до верхней границы двухкомпонентного тампонажного состава с последующей контрольной срезкой излишков двухкомпонентного тампонажного состава, производят закачку двухкомпонентного тампонажного состава в интервал нарушения с расходом не более 2 л/с, при достижении давления на 10% ниже предельно допустимого давления на эксплуатационную колонну закачку останавливают и по мере снижения давления производят периодическое подкачивание двухкомпонентного тампонажного состава в интервал нарушения до получения нулевой приемистости, далее подкачивание прекращают и плавно снижают давление в стволе скважины до 40-60% от достигнутого в процессе подкачки.

| СОСТАВ ДЛЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНАХ | 2003 |

|

RU2250983C1 |

| СПОСОБ ИЗОЛЯЦИИ ПОГЛОЩАЮЩИХ ПЛАСТОВ В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315855C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2183724C2 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН ВОДОПРИТОКА В СКВАЖИНЕ | 2006 |

|

RU2315171C1 |

| Способ изоляции поглощающих пластов | 1979 |

|

SU823559A1 |

| Способ установки цементных мостов в поглощающих скважинах | 1990 |

|

SU1789662A1 |

| US 3489222 A, 13.01.1970. | |||

Авторы

Даты

2014-06-20—Публикация

2013-03-12—Подача