Настоящее изобретение относится к лобовой части транспортного средства, имеющей раму для прикрепления к передней части рельсового транспортного средства, причем рама полностью состоит из конструктивных элементов, изготовленных из волокнистого композиционного материала.

Рама для кабины рельсового транспортного средства известна из печатной публикации GB 2 411 630 А, причем рама состоит из элементов, которые определяют переднюю часть, базовую часть и крышу, а также боковые части кабины транспортного средства. Рама известного уровня техники имеет множество упругих участков, распределенных по элементам рамы. В случае аварии, то есть когда рельсовое транспортное средство, снабженное лобовой частью известного уровня техники, сталкивается с другим рельсовым транспортным средством или с препятствием иного типа, упругие участки прогибаются, чтобы рама могла принять форму препятствия, с которым столкнулась, при этом энергия удара, воздействующая на раму при столкновении, может быть, по меньшей мере, частично рассеяна.

С другой стороны, кабина рельсового транспортного средства известна из печатной публикации ЕР 0 533 582 А1, причем кабина не прикреплена к передней части рельсового транспортного средства, а предпочтительно установлена на горизонтальной платформе. Поскольку эта кабина известного уровня техники полностью изготовлена из волокнистого композиционного материала по причине веса, оснащение самой кабины амортизатором для поглощения энергии, выделяющейся при аварии, не понадобилось. Вместо этого амортизатор был встроен в шасси, соответственно, платформу, на которой установлена кабина.

В публикации DE 196 49 526 А1 представлено описание лобовой части транспортного средства, выполненной с возможностью крепления к передней части рельсового транспортного средства, причем стенки и крыша лобовой части транспортного средства изготовлены из композиционного материала по причине веса и прикреплены с возможностью съема к шасси и кузову рельсового транспортного средства. Эта лобовая часть известного уровня техники, а также кабина, известная из публикации ЕР 0 533 582 В2, сконструированы без амортизатора.

Амортизаторы являются так называемыми защитными конструкциями; т.е. компонентами, которые, по меньшей мере, частично деформируются заданным образом при столкновении транспортного средства с препятствием. Энергия удара должна быть выборочно преобразована предпочтительно в энергию деформации, чтобы уменьшить ускорения и силы, действующие на пассажиров.

Создание амортизатора в виде зоны деформации известно в области автомобильной техники, особенно в передней части легкового автомобиля. В то время как в автомобильной промышленности в течение десятилетий стремились оптимизировать такие защитные конструкции, на сегодняшний день кузова в технологии рельсового транспортного средства (локомотивы и рельсовые тележки) обычно конструируются, не уделяя должного внимания характеру деформации при столкновении.

Хотя установка элемента бокового буфера или защитных коробок на передней части рельсового транспортного средства с возможностью использования в качестве амортизатора является общепринятой, эти элементы поглощают или рассеивают, по меньшей мере, часть энергии удара в случае аварии, достигаемое с помощью такого амортизатора поглощение энергии часто недостаточно при более высоких скоростях удара для эффективной защиты кузова от повреждения. В частности, возникает риск, что после того, как исчерпается энергопоглощающая способность элементов бокового буфера или защитных коробок, произойдет экстремальная деформация кабины водителя и/или конструкции кузова в зоне пассажирского салона, при этом возможно больше не будет гарантировано достаточное пространство для выживания персонала поезда и пассажиров.

Следовательно, изобретение основано на задаче оптимизации лобовой части транспортного средства, выполненной с возможностью установки на передней части рельсового транспортного средства, таким образом, чтобы в случае аварии энергия удара, действующая на лобовую часть транспортного средства, могла рассеиваться в наибольшей возможной мере посредством конструкции лобовой части транспортного средства, чтобы ограничить максимальные ускорения и усилия, действующие на конструкцию транспортного средства, с целью обеспечения пространства для выживания водителя в случае аварии, при этом неуправляемая деформация конструкции должна быть эффективно предотвращена.

Упомянутая задача решается посредством объекта, заявленного в независимом пункте 1. Дополнительные успешные разработки лобовой части транспортного средства в соответствии с изобретением изложены в зависимых пунктах.

Таким образом, чтобы улучшить поведение рельсовых транспортных средств в аварийной ситуации, предлагается лобовая часть транспортного средства, полностью выполненная из конструктивных элементов, главным образом изготовленных из волокнистого композиционного материала. В частности, в числе конструктивных элементов, образующих конструкцию лобовой части транспортного средства, имеются конструктивные элементы, которые не поглощают энергию, именуемые далее «первые конструктивные элементы», а также конструктивные элементы, которые поглощают энергию, именуемые далее «вторые конструктивные элементы». Все конструктивные элементы, составляющие конструкцию преимущественно стойкого к деформации самонесущего транспортного средства, являются конструктивными элементами, не поглощающими энергию, то есть первыми конструктивными элементами. Такая преимущественно жесткая самонесущая конструкция вмещает кабину водителя рельсового транспортного средства. Так как кабина водителя окружена передней конструкцией, стойкой к деформации, единственно, что также не будет значительно деформироваться в случае аварии, - пространство выживания кондуктора в лобовой части для транспортного средства остается жизнеобеспечивающим.

С другой стороны, энергопоглощающие конструктивные элементы, то есть вторые конструктивные элементы, с функциональной точки зрения служат, по меньшей мере, для частичного поглощения или рассеивания энергии удара, воздействующей на лобовую часть транспортного средства за счет энергии удара, передаваемой во время аварии, чтобы самонесущая конструкция лобовой части транспортного средства, состоящая из первых конструктивных элементов, не повреждалась.

Вторые конструктивные элементы предпочтительно крепятся к самонесущей конструкции лобовой части транспортного средства, состоящей из первых конструктивных элементов. В частности, вторые конструктивные элементы подгоняются к самонесущей конструкции таким образом, что составляют одно целое с упомянутой самонесущей конструкцией.

Поскольку конструктивные элементы (первые и вторые конструктивные элементы) в решении, выполненном в соответствии с изобретением, полностью изготовлены из волокнистого композиционного материала, можно соединить вторые конструктивные элементы с первыми конструктивными элементами встык, например, склеиванием. Соответственно, вторые конструктивные элементы можно встроить в самонесущую конструкцию лобовой части транспортного средства, состоящую из первых конструктивных элементов, при этом вторые конструктивные элементы съемно или несъемно размещаются в первых конструктивных элементах, чтобы составить один блок, выполняющий двойную функцию: то есть опорную функцию, выполняемую первыми конструктивными элементами, а также функцию поглощения энергии, выполняемую вторыми конструктивными элементами.

Как отмечалось выше, конструктивные элементы, формирующие конструкцию лобовой части транспортного средства, полностью изготовлены из волокнистого композиционного материала. При использовании волокнистой композиционной/многослойной волокнистой композиционной структуры для отдельных участков конструкции лобовой части транспортного средства, стало возможным выборочно рассеивать, то есть поглощать, энергию удара, которая возникает во время аварии, и которая вводится в конструкцию лобовой части транспортного средства.

Так как конструктивные элементы, формирующие конструкцию лобовой части транспортного средства, полностью изготовлены из волокнистого композиционного материала, вес, превышающий вес конструкции лобовой части транспортного средства, может быть значительно снижен по сравнению с весом конструкции лобовой части транспортного средства, изготовленной из металла. Более того, фактически конструктивные элементы, изготовленные из волокнистого композиционного материала, характеризуются удельной твердостью, чтобы преимущественно устойчивая к деформации самонесущая конструкция лобовой части транспортного средства, состоящая из первых конструктивных элементов, не разрушилась при столкновении, то есть неуправляемо не деформировалась, гарантируя, что для водителя в кабине будет оставаться пространство для выживания.

Так как вторые конструктивные элементы, которые поглощают, по меньшей мере, частично, энергию удара, возникающую при аварии, и вводимую в конструкцию лобовой части транспортного средства, также изготовленные из волокнистого композиционного материала, может быть достигнуто значительно большее поглощение энергии, относящееся к весу, по сравнению с обычными деформирующимися трубками, изготовленными из металла. С этой целью изобретение предусматривает, чтобы вторые конструктивные элементы были выполнены с возможностью, по меньшей мере, частичного поглощения энергии удара, вводимой во вторые конструктивные элементы при непластичном разрушении волокнистого композиционного материала, вторых конструктивных элементов при активации.

Поскольку самонесущая конструкция лобовой части транспортного средства, образованная первыми конструктивными элементами, выполнена с возможностью быть преимущественно устойчивой к деформации, пространство выживания остается в кабине водителя в самонесущей передней конструкции даже при столкновении (аварии) лобовой части транспортного средства. В связи с этим предпочтительно, чтобы первые конструктивные элементы были расположены и соединены друг с другом таким образом, чтобы в случае аварии часть энергии удара, вводимая в лобовую часть транспортного средства, еще не поглощенная вторыми конструктивными элементами, передавалась на конструкцию кузова рельсового транспортного средства, соединенную с лобовой частью транспортного средства. Там энергия удара может быть окончательно поглощена элементами амортизатора конструкции кузова рельсового транспортного средства.

В тех случаях, когда конструктивно-размерная максимальная величина поглощения энергии вторых конструктивных элементов превышена при более высоких скоростях столкновения (энергии столкновения), первые конструктивные элементы конструктивно выполнены с возможностью управляемо деформироваться и, следовательно, имеют дополнительное поглощение энергии, выполняемое без (неуправляемого) разрушения конструкции лобовой части транспортного средства.

В предпочтительном варианте реализации решения в соответствии с изобретением по созданию преимущественно стойкой к деформации самонесущей лобовой части транспортного средства, первые конструктивные элементы содержат две передние стойки, соответственно расположенные по бокам конструкции лобовой части транспортного средства, а также конструкцию крыши, соответственно соединенную с верхними участками двух передних стоек, причем жестко соединенные передние стойки и конструкция крыши предназначены для передачи части энергии удара, вводимой в лобовую часть, еще не поглощенной вторыми конструктивными элементами, на конструкцию кузова рельсового транспортного средства, соединенную с лобовой частью транспортного средства, в случае аварии. Более того, первые конструктивные элементы могут также содержать поперечины, которые соответственно жестко присоединены к нижней части двух передних стоек и которые служат для передачи ударной силы на конструкцию кузова рельсового транспортного средства.

Альтернативно или дополнительно к вышеупомянутому варианту, в котором предусмотрены поперечины для передачи ударной силы от двух передних стоек на конструкцию кузова рельсового транспортного средства, можно придать соответственным передним стойкам, например, искривленную форму, при этом дополнительно создается нижний структурный элемент, который жестко соединяется с участками верхнего торца передних стоек, и предназначен для передачи части энергии удара, вводимой в передние стойки, еще не поглощенной вторыми конструктивными элементами, на конструкцию кузова рельсового транспортного средства, соединенную с лобовой частью транспортного средства в случае аварии. Искривленная форма передних стоек позволяет обойтись без поперечин.

Поскольку поперечины, соответственно, передние стойки, подвергаются действию экстремальной силы во время аварии и неуправляемой деформации, то есть разрушение особенно этих конструктивных элементов должно быть предотвращено, предпочтительно, чтобы эти конструктивные элементы состояли из пустотелого профиля, изготовленного из волокнистого композиционного материала, который вмещает в себя материал сердцевины, в частности пенопластовую сердцевину, чтобы дополнительно увеличить прочность.

С другой стороны, в отношении конструкции крыши, предпочтительно изготовить крышу из многослойного волокнистого композиционного материала. Конечно, возможны другие решения.

Чтобы конструктивно соединить две передние стойки друг с другом и, следовательно, увеличить прочность конструкции рамы, образованной из первых конструктивных элементов, предпочтительно, чтобы первые конструктивные элементы содержали, по меньшей мере, один ограждающий элемент для конструктивного соединения двух передних стоек друг с другом на соответствующем нижнем участке передних стоек. В дополнение предпочтительно, чтобы первые конструктивные элементы содержали стойкую к деформации торцевую стенку, которая также изготовлена из волокнистого композиционного материала и присоединена к ограждающему элементу так, чтобы стойкая к деформации торцевая стенка вместе с ограждающим элементом образовали торцевую поверхность конструкции лобовой части транспортного средства и, таким образом, защищали кабину водителя транспортного средства, размещенную в самонесущей конструкции рамы, от проникновения посторонних предметов. Следовательно, создается передняя стенка предотвращения столкновений, которая формирует, по меньшей мере, один участок соединительной торцевой поверхности конструкции лобовой части транспортного средства, при этом ограждающий элемент и/или торцевая стенка составляют важный конструктивный элемент предотвращения проникновения посторонних предметов. Соответственно, при этом, в случае аварии, эффективно предотвращается проникновение посторонних предметов в пространство, образованное в самонесущей конструкции рамы, в которой расположена кабина водителя. Конечно, для образования передней стенки предотвращения удара также подходят другие поперечные гибкие конструкции.

Торцевая стенка, образующая переднюю стенку предотвращения удара, может быть предпочтительно изготовлена из волокнистого композиционного материала/многослойного волокнистого композиционного материала, особенно с армирующим материалом из стекла, арамидного волокна, Dyneema, и/или углеродного волокна. Особенно подходит многослойная конструкция, армированная фиброволокнами. Благодаря конструктивному расположению и конструкции конструктивного элемента «торцевой стенки», торцевая стенка вместе с ограждающим элементом является решающим конструктивным соединительным элементом для стабилизации всей самонесущей конструкции лобовой части транспортного средства.

Как упомянуто выше, решение в соответствии с изобретением в числе прочего отличается наличием вторых конструктивных элементов, то есть энергопоглощающих элементов, встроенных в (прочную) конструкцию рамы лобовой части рельсового транспортного средства, образованной первыми конструктивными элементами. Таким образом, предпочтительный вариант реализации лобовой части транспортного средства в соответствии с изобретением предусматривает, что вторые конструктивные элементы содержат, по меньшей мере, один первый энергопоглощающий элемент, изготовленный из волокнистого композиционного материала, причем этот первый энергопоглощающий элемент выполнен с возможностью реагирования на превышение критической ударной силы и, по меньшей мере, частичного поглощения энергии удара, возникающей во время передачи ударной силы, введенной в первый структурный элемент путем непластичного разрушения, по меньшей мере, одной части волоконной структуры первого конструктивного компонента. Из-за непластичного разрушения энергопоглощающего элемента, когда волокнистый композиционный материал поглощает энергию, поглощение энергии происходит из-за введенной энергии удара, трансформируемой в работу хрупкого разрушения, при этом, по меньшей мере, часть волокнистого композиционного материала энергопоглощающего элемента разбивается на волокна или измельчается в порошок, и, следовательно, энергопоглощающий элемент разрушается.

Этот механизм разбиения на волокна и измельчения в порошок характеризуется высоким коэффициентом нагрузки при поглощении энергии, при этом может быть поглощено, несомненно, более высокое количество энергии в отношении веса и пространства, по сравнению, например, с металлической сжимающейся или деформирующейся трубкой (расширяющейся или суживающейся трубкой).

Возможны различные решения для реализации первого энергопоглощающего элемента, изготовленного из волокнистого композиционного материала. В частности, например, можно использовать в качестве энергопоглощающего элемента конструкцию из многослойного волокнистого композиционного материала, образованную как материал сердцевины в ячеистой структуре. Этот тип идеально однородной ячеистой структуры с равномерным геометрическим сечением проявляет равномерную деформацию материала при низких амплитудах силы деформации с согласованной высокой нагрузкой и скоростью сжатия при поглощении энергии. В частности, этот тип энергопоглощающего элемента может обеспечить рассеяние энергии, которую нужно поглотить в соответствии с заданной последовательностью событий при его активации. Конечно, возможны другие варианты первого энергопоглощающего элемента.

По меньшей мере, первый энергопоглощающий элемент предпочтительно расположен на передней части рельсового элемента, чтобы силы деформации, возникающие в процессе поглощения энергии, могли быть введены в ограждающий элемент. В процессе первый энергопоглощающий элемент должен соответствовать контуру транспортного средства, соответственно, доступному пространству конструкции.

Как было упомянуто выше, первый энергопоглощающий элемент может иметь конструкцию из многослойного волоконного композиционного материала с ячеистой структурой. Альтернативно, конечно, можно выполнить сердцевину первого энергопоглощающего элемента в виде пучка труб из волоконного композиционного материала, при этом центральная ось труб пучка труб вытянута в продольном направлении транспортного средства.

Дополнительно, по меньшей мере, к первому энергопоглощающему элементу, предпочтительно, чтобы второй конструктивный элемент, имел, по меньшей мере, один второй энергопоглощающий элемент, также изготовленный из волокнистого композиционного материала, который, с точки зрения конструкции, должен быть выполнен в форме, идентичной форме, по меньшей мере, одного первого энергопоглощающего элемента. Однако, по меньшей мере, один второй энергопоглощающий элемент должен располагаться на поверхности передних стоек, обращенной к лобовой части транспортного средства.

Такое специальное расположение первого и второго энергопоглощающих элементов предусматривает различные сценарии столкновений, причем, конкретно, по меньшей мере, один второй энергопоглощающий элемент, выполненный как часть одной передней стойки, учитывает ударные силы, возникающие во время относительно больших столкновениях, и вводимые в лобовую часть рельсового транспортного средства.

С другой стороны, чтобы защитить нижний участок лобовой части рельсового транспортного средства, в одном предпочтительном варианте реализации решения в соответствии с изобретением предусмотрена специально созданная конструкция шасси, которая присоединяется к первому конструктивному элементу, образуя самонесущую конструкцию лобовой части рельсового транспортного средства, чтобы создать основание лобовой части.

Конструкция шасси может содержать элемент верхней поверхности, изготовленный из волокнистого композиционного материала, и элемент нижней поверхности, также изготовленный из волокнистого композиционного материала, находящегося на расстоянии от элемента верхней поверхности, дополнительно имеются откосы или ребра из волокнистого композиционного материала, для жесткого соединения элементов верхней и нижней поверхности. Таким образом, предпочтительно вставить дополнительные энергопоглощающие конструктивные элементы (то есть вторые конструктивные элементы) в эту конструкцию шасси. Вторые конструктивные элементы могут содержать, по меньшей мере, один третий энергопоглощающий элемент, изготовленный из волокнистого композиционного материала, который размещается в конструкции шасси лобовой части транспортного средства и предназначен для реагирования на превышение критической ударной силы и поглощения, по меньшей мере, части энергии удара, возникающей при передаче ударных сил, и введенной в третий конструктивный элемент при непластичном разрушении, по меньшей мере, части волоконной структуры третьего энергопоглощающего элемента.

Если для лобовой части транспортного средства предусмотрена центральная буферная сцепка, и шарнирно соединена с конструкцией шасси лобовой части транспортного средства с помощью опоры подшипника, предпочтительно, чтобы вторые конструктивные элементы дополнительно содержали, по меньшей мере, один четвертый энергопоглощающий элемент, изготовленный из волокнистого композиционного материала, который в дополнение, по меньшей мере, к третьему энергопоглощающему элементу, установлен в направлении удара в конструкции шасси позади опоры подшипника и выполнен с возможностью реагирования на превышение критической ударной силы и поглощения, по меньшей мере, части энергии удара, возникающей при передаче ударных сил, и введенной в четвертый энергопоглощающий элемент при непластичном разрушении, по меньшей мере, части волоконной структуры четвертого энергопоглощающего элемента.

Третий и четвертый энергопоглощающие элементы могут иметь идентичную или, по меньшей мере, подобную конструкцию с точки зрения их структуры и функции.

Предпочтительный вариант реализации третьего/четвертого энергопоглощающего элемента содержит направляющую трубку из волокнистого композиционного материала, то есть, например, цилиндрический энергопоглощающий элемент, а также напорную трубку, выполненную в виде поршня, при этом напорная трубка взаимодействует с направляющей трубкой так, что при превышении критической ударной силы, вводимой в третий/четвертый энергопоглощающий элемент, напорная трубка и направляющая трубка относительно перемещаются по направлению друг к другу и одновременно поглощают, по меньшей мере, часть энергии удара, вводимой в третий/четвертый энергопоглощающий элемент. Следовательно, действительное поглощение энергии реализуется таким образом, что направляющая трубка содержит, по меньшей мере, одну энергопоглощающую деталь из волокнистого композиционного материала, которая, по меньшей мере, частично разбивается на волокна или измельчается в порошок непластичным образом при перемещении напорной трубки, выполненной в виде поршня, относительно направляющей трубки.

Что касается других энергопоглощающих элементов (первых и вторых энергопоглощающих элементов), связанных со вторыми конструктивными элементами, по меньшей мере, некоторая часть введенной энергии удара поглощается энергопоглощающей секцией направляющей трубки, пластически недеформирующейся, как в случае, например, с деформирующейся трубкой металлической конструкции, а предпочтительно, по меньшей мере, частично рассеивается на отдельные компоненты. Другими словами, когда третий/четвертый энергопоглощающие элементы реагируют, энергия удара, вводимая в энергопоглощающий элемент, используется для разбиения на волокна и измельчения в порошок энергопоглощающей секции, и, следовательно, по меньшей мере, частично рассеивается. Поскольку разбиение на волокна и измельчение в порошок компонента, по сравнению с нормальной (металлической) пластической деформацией, требует значительно большей энергии, третий/четвертый энергопоглощающий элемент также конкретно подходит для рассеивания высоких энергий удара.

С другой стороны, относящаяся к весу высокая энергопоглощающая способность энергопоглощающего элемента, изготовленного из волокнистого композиционного материала, характеризуется облегченной конструкцией, по сравнению с обычными энергопоглощающими элементами, изготовленными из металла (например, деформирующиеся трубки), чтобы можно было значительно уменьшить суммарный вес лобовой части транспортного средства.

Под выражением «разбиение на волокна энергопоглощающей секции, изготовленной из волокнистого композиционного материала» следует понимать (намеренно выполненное) разрушение волоконной структуры волокнистого композиционного материала, образующего энергопоглощающую секцию. Разбиение на волокна энергопоглощающей секции, изготовленной из волокнистого композиционного материала, в частности, не приравнивается только к (хрупкому) разрушению, возникающему в энергопоглощающей секции. Скорее, при разбиении на волокна волокнистый композиционный материал энергопоглощающей секции дробится на мельчайшие возможные осколки (фрагменты), при этом исчерпывается способность волокнистого композиционного материала к полному поглощению, полное количество волокнистого композиционного материала, образующего энергопоглощающий элемент, идеально измельчается в порошок.

В предпочтительном варианте третьего/четвертого энергопоглощающего элемента напорная трубка выполнена в виде, как упомянуто выше, поршня, и, по меньшей мере, секция направляющей трубки, обращенной к напорной трубке, выполнена в виде цилиндра, при этом напорная трубка, выполненная в виде поршня, соединена с направляющей трубкой таким образом, что при реагировании энергопоглощающего элемента поршень (напорная трубка) входит в цилиндр (направляющая трубка) и, следовательно, вызывает непластичное разбиение на волокна энергопоглощающей секции, изготовленной из волокнистого композиционного материала.

Секция напорной трубки, обращенная к направляющей трубке, может телескопически входить в секцию направляющей трубки, обращенной к напорной трубке так, чтобы передняя часть секции напорной трубки, обращенная к направляющей трубке, ударилась об упор энергопоглощающей секции из волокнистого композиционного материала. Такая телескопическая конструкция обеспечивает относительное направление, возникающее между напорной трубкой и направляющей трубкой при активации энергопоглощающего элемента, а также функционирование и характер деформации даже в случае поперечных сил.

Для того чтобы энергия удара поглощалась только энергопоглощающей секцией из волокнистого композиционного материала, при активации третьего/четвертого энергопоглощающего элементапередняя часть секции напорной трубки, обращенная к направляющей трубке, должна иметь более высокую прочность, чем энергопоглощающая секция из волокнистого композиционного материала. То есть гарантируется, что перемещение напорной трубки относительно направляющей трубки, возникающее при активации (третьего/четвертого) энергопоглощающего элемента, приводит только к разрушению энергопоглощающей секции, причем другие компоненты энергопоглощающего элемента не разрушаются. Это позволяет выполнять поглощение энергии в заданной последовательности.

В одном предпочтительном варианте третьего/четвертого энергопоглощающего элемента, напорная трубка выполнена в виде полого тела, открытого с передней части, обращенной к направляющей трубке. Это, соответственно, позволяет осколкам энергопоглощающей секции, образованной из волокнистого композиционного материала, которые появляются при перемещении напорной трубки относительно направляющей трубки, по меньшей мере, частично попадать внутрь полого тела.

Следовательно, данный вариант третьего/четвертого энергопоглощающего элемента предусматривает полностью герметичное снаружи решение, при этом, в частности, гарантируется, что при активации энергопоглощающего элемента ни один фрагмент, например, осколки или элементы волокон энергопоглощающей секции, не может летать, проникать в кабину водителя транспортного средства и возможно, травмировать людей или повреждать, или даже разрушать другие компоненты лобовой части транспортного средства.

Как отмечено выше, предпочтительный вариант третьего/четвертого энергопоглощающего элемента осуществляет поглощение энергии, что при активации энергопоглощающего элемента вызывает непластичное разбиение на волокна энергопоглощающей секции из волокнистого композиционного материала в соответствии с заданной последовательностью событий. Длина энергопоглощающей секции, которая непластично разбивается на волокна при перемещении напорной трубки относительно направляющей трубки, таким образом, предпочтительно зависит от расстояния, получающегося в результате перемещения напорной трубки относительно направляющей трубки.

Предпочтительная дополнительная разработка лобовой части для рельсового транспортного средства дополнительно предусматривает установку защитного (противоподкатного) бруса или наметельника из волокнистого композиционного материала. Этот защитный брус может быть прикреплен к нижней стороне конструкции шасси лобовой части рельсового транспортного средства и выполнен с возможностью рассеяния, по меньшей мере, части энергии удара, возникающей в процессе передачи ударной силы при превышении критической ударной силы, вводимой в защитный брус путем управляемой деформации.

Альтернативно можно подсоединить защитный брус к нижней стороне конструкции шасси посредством направляющих рельсов, чтобы защитный брус смещался в продольном направлении транспортного средства относительно конструкции шасси при превышении критической ударной силы, вводимой в защитный брус, при этом дополнительно предусмотрен, по меньшей мере, один энергопоглощающий элемент, который расположен и сконструирован так, чтобы при перемещении защитного бруса относительно конструкции шасси энергопоглощающий элемент из волокнистого композиционного материала, непластично разрушался с одновременным поглощением, по меньшей мере, части энергии удара, введенной в защитный брус во время передачи ударной силы.

Чтобы создать защитную лобовую часть рельсового транспортного средства, предпочтительно дополнительно предусмотреть ветровое стекло, которое предпочтительно также выполняет функцию поглощения энергии. Ветровое стекло может содержать элемент прозрачной внутренней и наружной поверхности, при этом эти элементы поверхности выполнены с возможностью находиться на расстоянии друг от друга и образовать зазор между собой. Этот зазор может быть заполнен соединительным элементом между элементами внутренней и наружной поверхностей, например, в виде прозрачной энергопоглощающей пены. Подобным образом соединительный элемент может находиться в краевой зоне зазора между элементами поверхности. В этом случае краевую зону можно заполнить меньшим количеством прозрачной энергопоглощающей пены.

Конечно, также возможно, чтобы энергопоглощающее ветровое стекло имело многослойную конструкцию, т.е. расположение множества элементов поверхности, закрепленных друг над другом на заданном расстоянии.

Ниже будет представлено описание примерных вариантов лобовой части рельсового транспортного средства в соответствии с изобретением со ссылкой на прилагаемые фигуры:

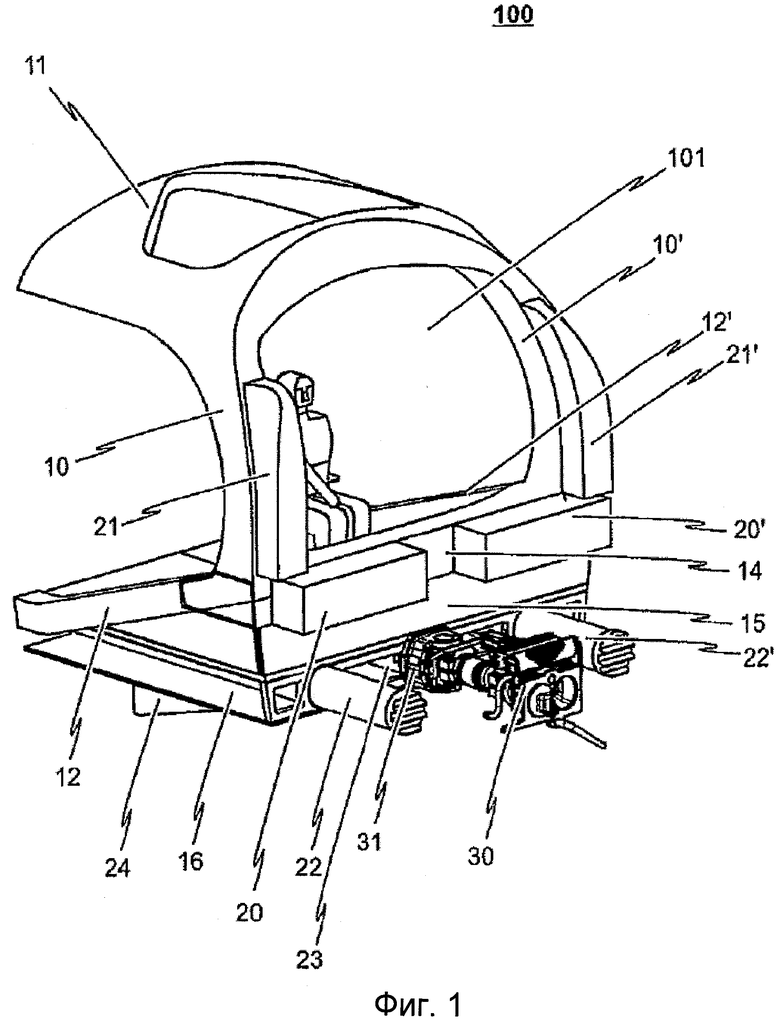

Фиг.1 перспективный вид первого варианта конструкции лобовой части транспортного средства в соответствии с изобретением;

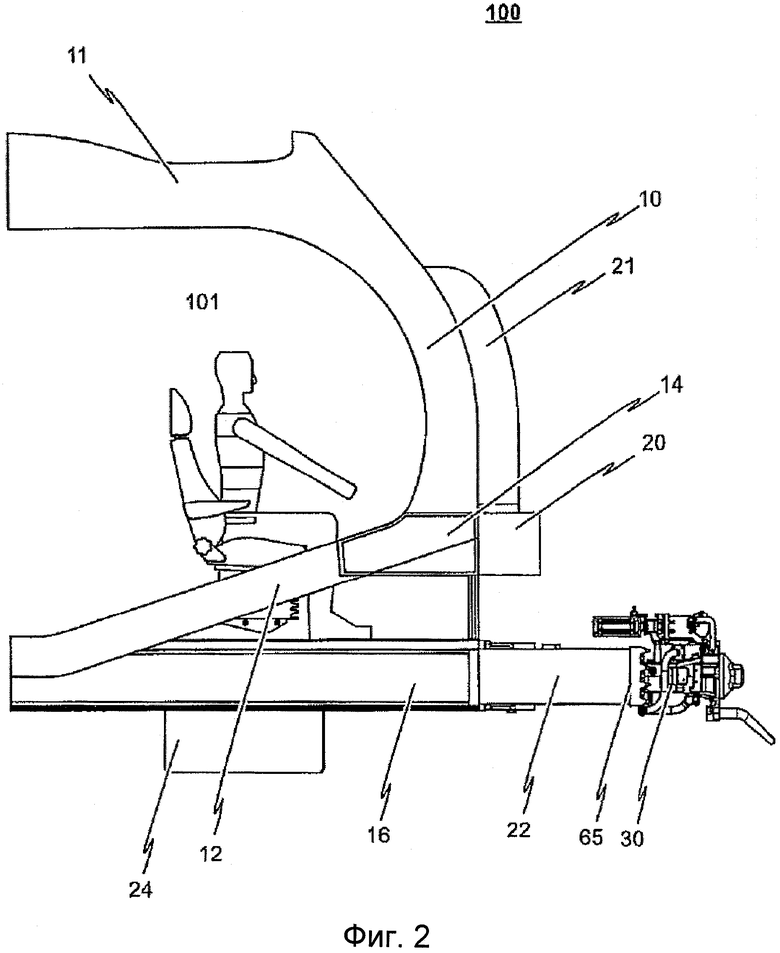

Фиг.2 вид сбоку конструкции лобовой части транспортного средства в соответствии с Фиг.1;

Фиг.3 вид сбоку конструкции лобовой части транспортного средства в соответствии с первым вариантом, имеющей конструкцию, соответствующую конструкции на Фиг.1 и предполагаемое внешнее оформление;

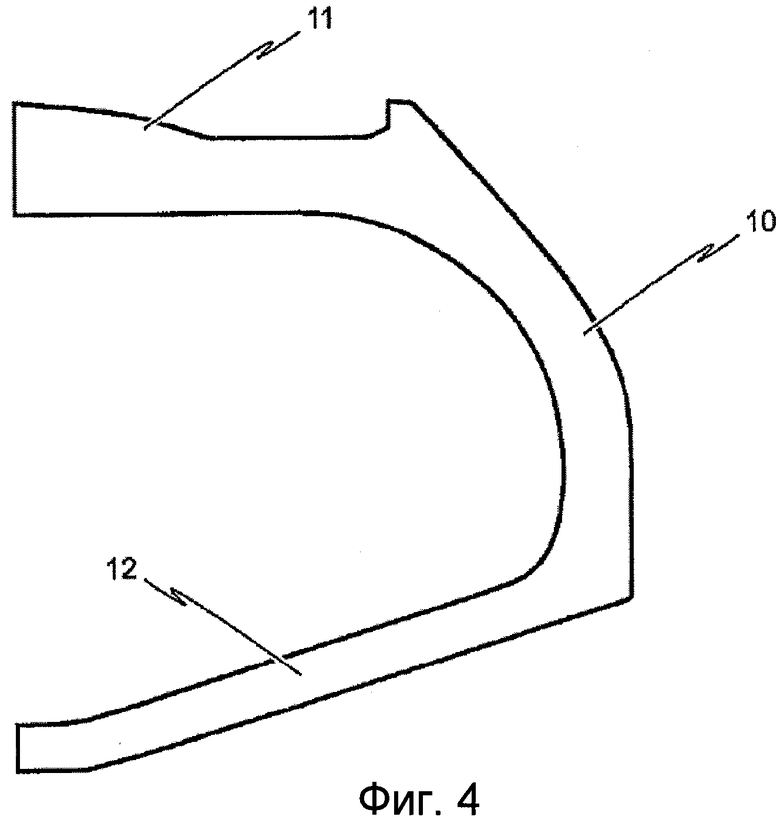

Фиг.4 вид сбоку передней стойки с боковым откосом, прикрепленным к нижней части передней стойки, и конструкцией крыши, прикрепленной к верхней части передней стойки;

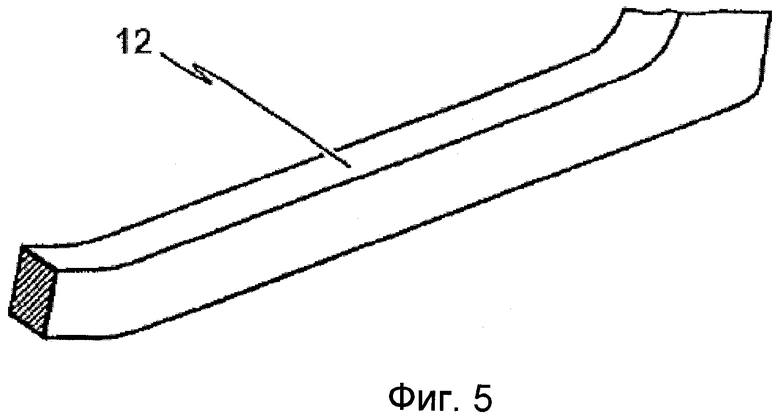

Фиг.5 перспективный вид бокового откоса в соответствии с Фиг.4;

Фиг.6 перспективный вид конструкции крыши, применяемой в конструкции лобовой части транспортного средства в соответствии с Фиг.1;

Фиг.7 перспективный вид ограждающего элемента, применяемого в конструкции лобовой части транспортного средства в соответствии с Фиг.1 с прикрепленными к нему первыми энергопоглощающими элементами;

Фиг.8 перспективный с частичным разрезом вид конструкции шасси, применяемой в конструкции лобовой части транспортного средства в соответствии с Фиг.1;

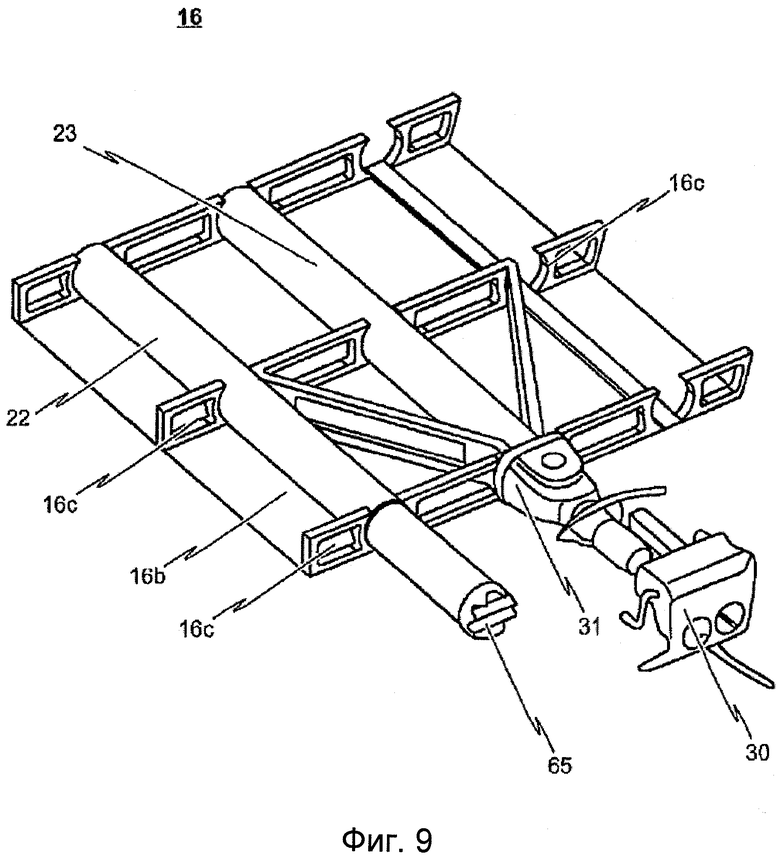

Фиг.9 перспективный вид компонентов конструкции шасси в соответствии с Фиг.8;

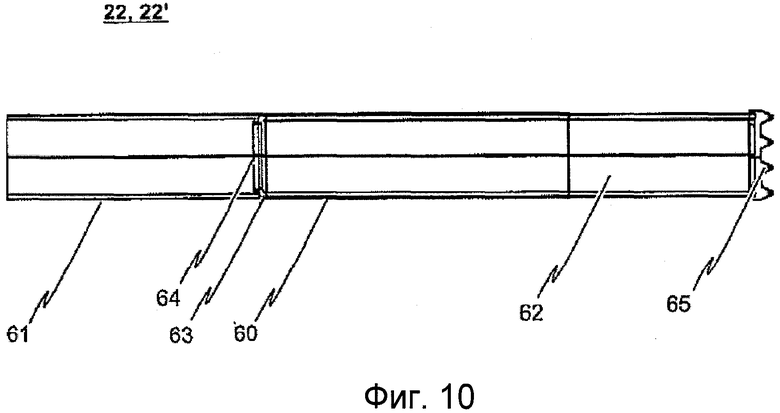

Фиг.10 вид сбоку с частичным разрезом третьего энергопоглощающего элемента, применяемого в конструкции шасси в соответствии с Фиг.8;

Фиг.11 трехмерное изображение третьего энергопоглощающего элемента, показанного на Фиг.10;

Фиг.12 деталь третьего энергопоглощающего элемента в соответствии с Фиг.10;

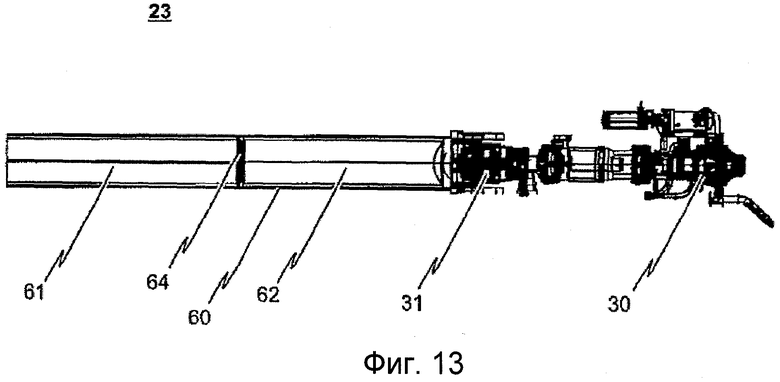

Фиг.13 вид сбоку с частичным разрезом четвертого энергопоглощающего элемента, применяемого в конструкции шасси в соответствии с Фиг.8;

Фиг.14 трехмерное изображение четвертого энергопоглощающего элемента, показанного на Фиг.13;

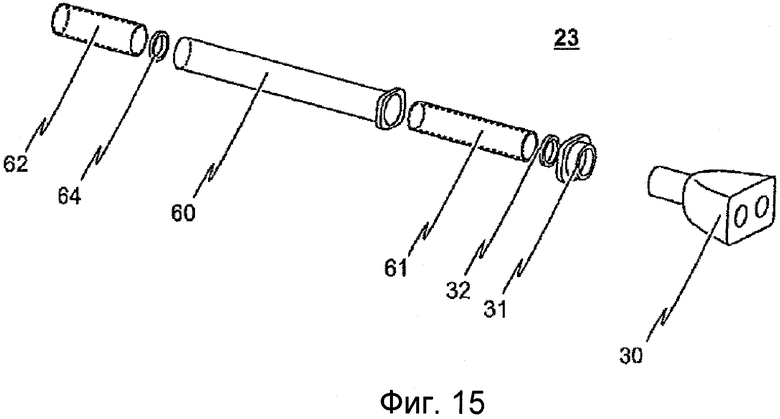

Фиг.15 альтернативный вариант четвертого энергопоглощающего элемента;

Фиг.16 перспективный вид варианта защитного бруса, применяемого в конструкции лобовой части транспортного средства в соответствии с Фиг.8;

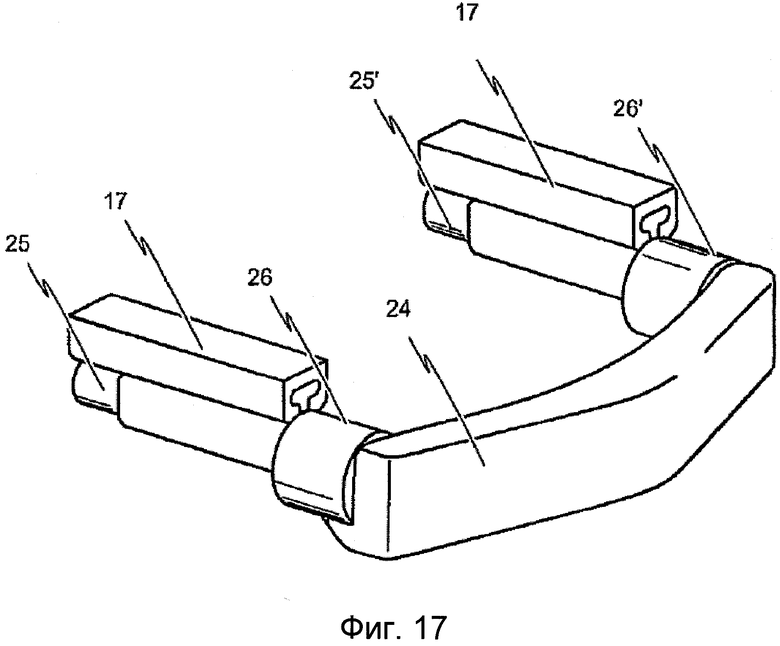

Фиг.17 альтернативный вариант защитного бруса;

Фиг.18 альтернативный вариант защитного бруса; и

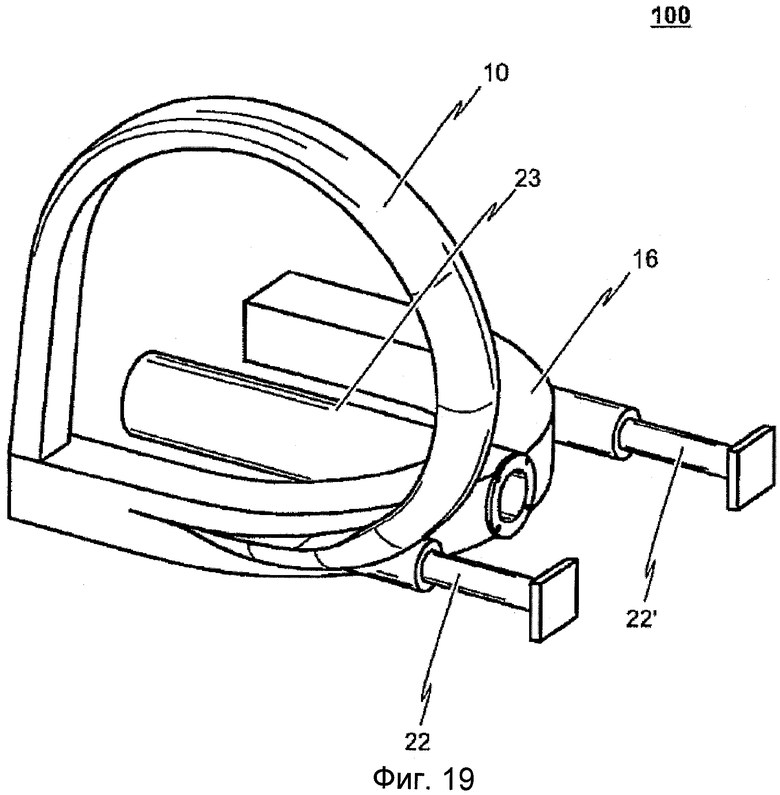

Фиг.19 альтернативный вариант конструкции лобовой части транспортного средства в соответствии с изобретением.

Далее следует описание первого варианта конструкции 100 лобовой части транспортного средства, которую можно использовать с лобовой частью транспортного средства в соответствии с изобретением со ссылкой на прилагаемые фигуры.

На Фиг.1 подробно показан перспективный вид первого варианта конструкции 100 лобовой части транспортного средства. На Фиг.2 показан вид сбоку конструкции 100 лобовой части транспортного средства в соответствии с Фиг.1. На Фиг.3 показан вид сбоку лобовой части транспортного средства в соответствии с первым вариантом, причем конструкция 100 лобовой части транспортного средства соответствует конструкции на Фиг.1 или Фиг.2 и предполагаемому внешнему оформлению.

Соответственно, конструкция 100 лобовой части транспортного средства, показанная в представленном варианте, предназначена для прикрепления к передней части (подробно не показано) рельсового транспортного средства. Конструкция 100 лобовой части транспортного средства изготовлена полностью из конструктивных элементов, которые будут описаны ниже, конкретно со ссылкой на Фиг.4-18. Эти конструктивные элементы, которые составляют конструкцию 100 лобовой части транспортного средства, полностью изготовлены из волокнистого композиционного материала, и могут быть реализованы в дифференциальную, комплексную или составную конструкцию. При обсуждении преимуществ в отношении стойкости к воздействию и изготовления волокнистого композиционного/многослойного волокнистого композиционного материала с целью получения простой конструкции предусмотрено в наибольшей возможной мере, лобовая часть транспортного средства должна иметь комплексную конструкцию.

Волокнистый композиционный материал изготовляется из армирующего волокна, заделанного в полимерные матричные системы. Поскольку матрица удерживает волокна в заданном положении, передает нагрузки между волокнами и защищает волокна от внешних воздействий, армирующие волокна соответствуют силовым механическим свойствам. Стеклянное, арамидное и углеродное волокно особенно подходят в качестве армирующего волокна. Так как арамидное волокно имеет только относительную низкую твердость в силу пластичности, предпочтительно использовать стеклянное и углеводородное волокна при создании соответствующих энергопоглощающих элементов для конструкции 100 лобовой части транспортного средства. Однако арамидное волокно подходит, например, для создания стойкой к деформации торцевой стенки 15, которая служит для защиты кабины 101 водителя транспортного средства, размещенной внутри самонесущей конструкции лобовой части транспортного средства от проникновения посторонних предметов в случае аварии.

Конструкция соответствующих конструктивных элементов конструкции 100 лобовой части транспортного средства предпочтительно реализуется в специальную волоконную архитектуру, соответственно, в специальную слоистую конструкцию, чтобы сохранить свойства конструктивных элементов, адаптированных к ожидаемому условию нагрузки. Волокнистый композиционный материал особенно предпочтителен в качестве материала для конструктивных элементов, формирующих стойкую к деформации самонесущую конструкцию лобовой части 100 транспортного средства, поскольку такой материал имеет очень высокую удельную прочность. При определении слоистой структуры/многослойной структуры для материала, включающего в себя матричную систему и способ изготовления, принимаются в расчет не только нагрузки в направлении поглощаемой ударной силы, которое в большой мере соответствует продольному направлению транспортного средства, но также все дополнительные нагрузки, воздействующие на пространство во время работы и при аварии; то есть поперечные силы и крутящий момент.

Как указано в начале, конструкция 100 лобовой части транспортного средства, созданная в соответствии с изобретением, характеризуется тем, что полностью составлена из конструктивных элементов, изготовленных из волокнистого композиционного материала, при этом конструктивные элементы, образующие конструкцию 100 лобовой части транспортного средства, содержат два конструктивных элемента, которые не поглощают энергию («первые конструктивные элементы»), а также конструктивные элементы, которые поглощают энергию («вторые конструктивные элементы»). Первые конструктивные элементы выполнены и непосредственно соединены вместе с возможностью формирования преимущественно стойкой к деформации самонесущей лобовой конструкции для размещения кабины 101 водителя транспортного средства.

В варианте конструкции 100 лобовой части транспортного средства, показанного на фигурах, две передние стойки 10, 10' составляют, в частности, часть первых конструктивных элементов по бокам конструкции 100 лобовой части транспортного средства, таким образом формируя преимущественно стойкую к деформации самонесущую переднюю конструкцию 100 лобовой части транспортного средства, а также конструкцию 11 крыши, жестко прикрепленную к соответствующим верхним участкам двух передних стоек 10, 10'. В варианте конструкции 100 лобовой части транспортного средства, например, в соответствии с Фиг.1 боковые откосы 12, 12' жестко прикрепленные к соответствующим нижним участкам двух передних стоек 10, 10' и служащие для передачи ударных сил на конструкцию кузова (четко не показано) рельсового транспортного средства, являются дополнительной частью первых конструктивных элементов.

На Фиг.4 показан вид сбоку передней стойки 10, прикрепленной к боковому откосу 12 и к конструкции 11 крыши, при этом эта комбинация передней стойки 10, бокового откоса 12 и конструкции крыши используется в варианте конструкции 100 лобовой части транспортного средства, показанной на Фиг.1.

На Фиг.5 показан перспективный вид бокового откоса 12.

Дополнительно к первым структурным элементам, которые образуют стойкую к деформации самонесущую конструкцию 100 лобовой части транспортного средства, представленный вариант конструкции 100 лобовой части транспортного средства дополнительно содержит ограждающий элемент 14, а также ранее упомянутую стойкую к деформации торцевую стенку 15. Ограждающий элемент 14, используемый в варианте конструкции 100 лобовой части транспортного средства, показанной на Фиг.1, представлен на Фиг.7.

На Фиг.6 показана конструкция 11 крыши, используемая в варианте, соответствующем Фиг.1.

Дополнительно к первым конструктивным элементам, конструкция 100 лобовой части транспортного средства в соответствии с изобретением также содержит, как указано выше, вторые конструктивные элементы; то есть энергопоглощающие конструктивные элементы. В числе этих вторых структурных элементах имеются первые энергопоглощающие элементы 20, 20', изготовленные из волокнистого композиционного материала. Следовательно, предусмотрено, чтобы, по меньшей мере, один энергопоглощающий элемент располагался на передней части ограждающего элемента 14, как показано на Фиг.1, и два первых энергопоглощающих элемента 20, 20' специально показаны на Фиг.7.

Эти первые энергопоглощающие элементы 20, 20', расположенные на передней части ограждающего элемента 14, изготовлены из волокнистого композиционного/многослойного волокнистого композиционного материала и выполнены с возможностью реагирования на превышение критической ударной силы и поглощения, по меньшей мере, части энергии удара, которая возникает при передаче ударной силы и вводится в первые энергопоглощающие элементы 20, 20' при непластичном разрушении, по меньшей мере, одной части волоконной структуры первых энергопоглощающих элементов 20, 20'.

С другой стороны, вторые конструктивные элементы подобным образом включают в себя вторые энергопоглощающие элементы 21, 21', изготовленные из волокнистого композиционного/многослойного волокнистого композиционного материала и прикрепленные к двум передним стойкам 10, 10' несущей конструкции лобовой части 100 транспортного средства. В варианте конструкции 100 лобовой части транспортного средства, показанном на Фиг.1, каждый их вторых энергопоглощающих элементов 21, 21' располагается на каждой из поверхностей передних стоек 10, 10', обращенных к передней части конструкции 100 лобовой части транспортного средства. Как и в случае с первыми энергопоглощающими элементами 20, 20', вторые энергопоглощающие элементы 21, 21' изготовлены из волокнистого композиционного/многослойного волокнистого композиционного материала, и выполнены с возможностью реагирования на превышение критической ударной силы и поглощения, по меньшей мере, части энергии удара, которая возникает при передаче ударной силы и вводится в первые энергопоглощающие элементы 21, 21' при непластичном разрушении, по меньшей мере, одной части волоконной структуры первых энергопоглощающих элементов 21, 21'.

Первые и вторые энергопоглощающие элементы 20, 20' и 21, 21' прочно прикреплены предпочтительно встык, в частности, приклеиванием, к соответствующим первым конструктивным элементам, то есть ограждающему элементу 14 и передним стойкам 10, 10'.

Вместе с боковыми откосами 12, 12', передние стойки 10, 10' и конструкция 11 крыши, жестко соединенная со стойками, образуют самонесущую стойкую к деформации лобовую конструкцию, которая выполнена с возможностью быть и прочной при эксплуатации, а также надежной при аварии, и с возможностью управляемого рассеивания той части энергии удара, вводимой в конструкцию лобовой части 100 транспортного средства при аварии, которая не была еще поглощена вторыми конструктивными элементами через стойкую к деформации конструкцию лобовой части 100 транспортного средства, чтобы ограничить ускорения и силы, действующие на кабину водителя и конструкцию кузова рельсового транспортного средства, соединенную с лобовой частью транспортного средства.

В предпочтительном варианте реализации решения в соответствии с изобретением боковые откосы 12, 12' и передние стойки 10, 10' имеют полый профиль из волокнистого композиционного материала, в который вводится опорный материал, например, пена, для повышения прочности боковых откосов 12, 12' и передних стоек 10, 10' соответственно. С другой стороны, рекомендуется, чтобы конструкция крыши 11 была изготовлена из многослойного волокнистого композиционного материала.

Ограждающий элемент 14 служит, главным образом, для конструктивного соединения двух передних стоек А, А' таким образом, чтобы упомянутый ограждающий элемент 14 соединял соответствующие нижние участки двух передних стоек А, А' друг с другом. Вышеупомянутая стойкая к деформации торцевая стенка 15 соединяется с ограждающим элементом 14, чтобы образовать торцевую поверхность конструкции 100 лобовой части транспортного средства для защиты кабины 101 водителя транспортного средства, размещенной внутри самонесущей конструкции лобовой части транспортного средства, от попадания посторонних предметов в случае аварии.

Далее со ссылкой на Фиг.8 и 9 следует описание конструкции 16 шасси, предусмотренной в конструкции 100 лобовой части транспортного средства, в соответствии с Фиг.1.

Подробно, конструкция 16 шасси, изготовленная из волокнистого композиционного/многослойного волокнистого композиционного материала и соединенная с первыми конструктивными элементами конструкции 100 лобовой части транспортного средства, чтобы образовать пол кабины 101 водителя, соответственно, основание конструкции 100 лобовой части транспортного средства.

В частности, из вида, представленного на Фиг.8, можно заметить, что конструкция 16 шасси содержит элемент 16а верхней поверхности, изготовленный из волокнистого композиционного/многослойного волокнистого композиционного материала, и элемент 16b нижней поверхности, также изготовленный из волокнистого композиционного/многослойного волокнистого композиционного материала, расположенные на расстоянии друг от друга, причем упомянутые элементы 16а и 16b поверхности расположены на расстоянии друг от друга. Дополнительно имеются откосы 16 с из волокнистого композиционного материала, для прочного соединения элементов 16а и 16b верхней и нижней поверхностей друг с другом.

Два третьих энергопоглощающих элемента 22, 22' размещены в конструкции 16 шасси в показанном варианте конструкции 100 лобовой части транспортного средства в соответствии с изобретением, при этом каждый из этих третьих энергопоглощающих элементов 22, 22' образует защитный буфер.

С другой стороны, вариант конструкции 100 лобовой части транспортного средства в соответствии с Фиг.1 содержит защитную сцепку, имеющую встроенные энергопоглощающие элементы, которые преимущественно состоят из четвертого энергопоглощающего элемента 23, опоры 31 подшипника, а также центральной буферной сцепки 30. Как показано на Фиг.9, четвертый энергопоглощающий элемент 23 расположен в конструкции 16 шасси позади опоры 31 подшипника в направлении удара и служит для необратимого поглощения, по меньшей мере, части энергии удара, вводимой в конструкцию 16 шасси через центральную буферную муфту 30.

Далее со ссылкой на Фиг.10 - 12 следует описание конструкции и функционирования третьих энергопоглощающих элементов (защитных буферов), показанных более подробно в изображенном варианте.

Из Фиг.10 и 11 можно понять, что третий энергопоглощающий элемент 22, 22' преимущественно состоит из направляющей трубки 60 и напорной трубки 62. Более точно, напорная трубка 62 выполнена в виде поршня, и, по меньшей мере, секция направляющей трубки 60, обращенная к напорной трубке 62, выполнена в виде цилиндра. Секция выполненной в виде поршня напорной трубки 60, обращенная к направляющей трубке 62, телескопически вводится в секцию направляющей трубки 60, выполненной в виде цилиндра.

Направляющая трубка 60 выполнена в виде цельной конструкции из волокнистого композиционного материала. Более точно, направляющая трубка 60 содержит энергопоглощающую секцию 61, а также направляющую секцию, примыкающую к энергопоглощающей секции 61.

Из вида, главным образом представленного на Фиг.12, можно заметить, что на переходе между энергопоглощающей секцией 61 и направляющей секцией имеется кромка, образующая упор 63, о который ударяется напорная трубка 62, выполненная в виде поршня. Подробно, направляющая трубка 60, таким образом, выполнена в виде трубчатого тела из волокнистого композиционного материала, содержащего внутри себя выступ, который образует упор 63. С другой стороны, имеющая форму поршня, напорная трубка 62 выполнена в виде трубчатого тела, содержащего внутреннюю фаску (см. Фиг.12).

Конечно, можно сконструировать направляющую трубку 60 и напорную трубку 62, как показано в качестве примера, чтобы иметь кольцевое сечение различной формы, например, овальной, прямоугольной, квадратной, треугольной или пятиугольной.

Из вида, представленного на Фиг.12, можно заметить, что, в принципе, передняя часть секции напорной трубки 62, выполненной в виде поршня, обращенная к направляющей трубке 60, может непосредственно ударяться об упор 63 энергопоглощающей секции 61. Однако также на передней части напорной трубки 62, имеющей форму поршня, может быть выполнено коническое кольцо 64, которое ударяется об упор 63 направляющей трубки 60 (см. Фиг.10 и 11). Коническое кольцо 64 должно быть жестко прикреплено к передней части напорной трубки 62.

Направляющая секция направляющей трубки 60 выполнена в виде направляющей трубки в варианте, представленном на Фиг.10 и 11, ее внутренний диаметр больше наружного диаметра напорной трубки 62, выполненной в виде поршня. Это позволяет секции напорной трубки 62, обращенной к направляющей трубке 60, телескопически входить в направляющую трубку 60.

Из вида, главным образом, представленного на Фиг.10, можно отметить, что внутренний диаметр всей направляющей трубки 60 внутри энергопоглощающей секции 61 меньше наружного диаметра напорной трубки 62 (также см. вид, представленный на Фиг.12). Таким образом, кромка 63, выполненная на переходе между направляющей секцией и энергопоглощающей секцией 61, является упором, о который ударяется напорная трубка 62, выполненная в виде поршня. Конструктивная схема этой секции перехода в виде участка запуска для напорной трубки 62 решительно влияет на исходные пики силы и поведение сила-деформация энергопоглощающего элемента (напорная трубка 62) из волокнистого композиционного материала.

С другой стороны, третий энергопоглощающий элемент 22, 22', представленный в качестве примера на Фиг.10, 11, выполнен так, чтобы ударные силы, вводимые в упомянутый энергопоглощающий элемент 22, 22', и особенно в напорную трубку, выполненную в виде поршня, были направлены на переднюю часть напорной трубки 62, не обращенной к направляющей трубке 60. С этой целью можно прикрепить устройство 65 защиты от подъема к передней части напорной трубки 62, не обращенной к направляющей трубке 60.

Критическая сила удара для активации третьего энергопоглощающего элемента 22, 22' определяется свойствами материала и конструктивной схемой, особенно на участке перехода (участок запуска, упор 63). Более точно критическая ударная сила для активации третьего энергопоглощающего элемента 22, 22' определяется свойствами материала и конструктивной схемой энергопоглощающей секции 61. При активации третьего энергопоглощающего элемента 22, 22' волокнистый композиционный материал внутренней стенки энергопоглощающей секции 61 непластично разбивается на волокна напорной трубкой 62 в направлении энергопоглощающей секции 61 относительно направляющей трубки 60.

Главным в этом процессе является то, что напорная трубка 62, перемещающаяся в направлении энергопоглощающей секции 61, осуществляет только непластичное разбивание на волокна материала энергопоглощающей секции 61, который формирует внутреннюю стенку энергопоглощающей секции 61. Во время поглощения энергии напорная трубка 62, следовательно, входит дальше в направляющую трубку 60, тем самым разбивая на волокна внутренний участок энергопоглощающей секции 61. Это разбивание на волокна вызывает разбивание на волокна материала энергопоглощающей секции 61, причем наружная стенка энергопоглощающей секции 61 остается неповрежденной. Наружная стенка энергопоглощающей секции 61 служит в качестве направляющей поверхности для направления перемещения напорной трубки 62 относительно направляющей трубки 60.

Из вида, представленного на Фиг.12, можно заметить, что напорная трубка 62, выполненная в виде поршня, имеет форму открытого полого тела на передней части, обращенной к направляющей трубке 60, причем это полое тело содержит внутреннюю фаску 66. Части энергопоглощающей секции 61 из волокнистого композиционного материала, которые появляются при перемещении напорной трубки 62 относительно направляющей трубки 60, таким образом, размещаются внутри полого тела. Преимущество состоит в том, что ни одна часть волокнистого композиционного материала не может выйти наружу при разбиении на волокна энергопоглощающей секции 61.

Далее со ссылкой на Фиг.13-15 следует описание возможных вариантов четвертого энергопоглощающего элемента 23, выполненного в конструкции 16 шасси конструкции 100 лобовой части транспортного средства.

В частности, четвертый энергопоглощающий элемент 23 служит для поглощения ударных сил, вводимых в конструкцию 16 шасси через центральную буферную сцепку 30 при аварии. С этой целью четвертый энергопоглощающий элемент 23 установлен позади опоры 31 подшипников в направлении удара в горизонтальной и вертикальной качающейся опоре с помощью центральной буферной сцепки.

Четвертый энергопоглащающий элемент 23 содержит направляющую трубку 60, предпочтительно изготовленную из волокнистого композиционного материала, защитную трубку 61, а также напорную трубку 62. Подробно, в варианте, показанном на Фиг.13, защитная трубка 61 телескопически входит в секцию направляющей трубки 60, обращенную к центральной буферной сцепке 30, а напорная трубка 62 телескопически входит в противоположную секцию. Сужение 64 размещается между защитной трубкой 61 и напорной трубкой 62, например, в виде конического кольца. В случае аварии соединительные элементы сцепки 30 отцепляются от стойки 31 подшипников. Сцепка, направляемая в направляющую трубку 60, давит на направляющую пластину 32. Пластина 32 направляет ударную силу в напорную трубку 62, которая перемещается в направлении защитной трубки 61 относительно направляющей трубки 60. При этом напорная трубка давит на защитную трубку 61 через сужение 64. По достижении определенной силы деформации сужение 64 и напорная трубка 62 проталкиваются через защитную трубку 61, которая затем непластично разбивается на волокна, тем самым поглощая, по меньшей мере, часть энергии удара, возникающей при передаче ударной силы. Деформированный или расщепленный материал защитной трубки 61 остается внутри напорной трубки 62.

Как и в случае с третьим энергопоглощающим элементом 22, 22', представленным выше со ссылкой на Фиг.10 и 11, предпочтительно, чтобы все компоненты четвертого энергопоглощающего элемента 23 были изготовлены из волокнистого композиционного материала. Однако, если необходимо, сужение 64 может быть металлической конструкцией.

На фиг.15 показан альтернативный вариант четвертого энергопоглощающего элемента 23. Как и в случае с энергопоглощающим элементом 23 в соответствии с фиг.13 и 14, вариант, представленный на фиг.15, также содержит опорную или напорную трубку 62, сужение 64, направляющую трубку 60 и защитную трубку 61, причем в этом случае, однако, защитная трубка 61 находится в секции направляющей трубки 60, обращенной к центральной буферной сцепке 30. При аварии сцепка 30 отрывается от опоры 31 подшипников и давит на отражательную пластинку 32, при этом отражательная пластинка 32 вводит ударную силу в защитную трубку 61, чтобы защитная трубка 61 вжалась в сужение 64. При достижении уровня силы деформации защитная трубка 61 проталкивается через сужение 64 в напорную трубку 62, которая одновременно является частью направляющей трубки 60 (см. фиг.12). Снова происходит поглощение энергии через сужение защитной трубки 60. Деформированный или расщепленный на волокна материал защитной трубки 61 остается внутри напорной трубки 62.

На Фиг.16 показан перспективный вид защитного бруса 24 (противоподкатного бруса), изготовленного из волокнистого композиционного/многослойного волокнистого композиционного материала, который прикрепляется к нижней стороне конструкции 16 шасси в конструкции 100 лобовой части транспортного средства, показанной на Фиг.1, и который предназначен для поглощения при управляемой деформации, по меньшей мере, части энергии удара, возникающей во время передачи ударной силы, и вводимой в упомянутый защитный брус 24 при превышении критической ударной силы.

На Фиг.17 и 18 показаны альтернативные варианты защитного бруса 24.

В частности, в этих вариантах защитный брус 24 в каждом случае прикреплен к конструкции 16 шасси посредством рельсовой системы 17. В варианте, показанном на Фиг.17, защитный брус 24 изготовлен из волокнистого композиционного/многослойного волокнистого композиционного материала и содержит множество энергопоглощающих элементов 25, 25', 26, 26' (два - на переднем участке и два - на заднем участке). Сначала энергопоглощающие элементы 25, 25' поглощают энергию удара на переднем участке при изменяющихся уровнях силы деформации, затем защитный брус 24 проталкивается по рельсам 17 ко вторым энергопоглощающим элементам 26, 26'.

В варианте, показанном на Фиг.17, защитный брус 24 проталкивается вдоль направляющего рельса 17, чтобы сломать элементы 25, 25' в случае аварии.

На Фиг.19 показаны части дополнительного варианта конструкции 100 лобовой части транспортного средства в перспективе. Особой характеристикой этого варианта являются передние стойки 10, причем на Фиг.19 для ясности показана только одна из двух передних стоек. Стойки 10 в варианте, представленном на Фиг.19, имеют полную искривленную конструкцию, чтобы силы, вводимые в передние стойки 10, могли непосредственно передаваться на шасси 16 без дополнительных боковых откосов. Этот специальный вариант допускает значительное обратимое сжатие передних стоек 10 во время аварии. Аварийные буферы 22, 22' встроены в подковообразное шасси 16, причем соединение осуществляется посредством опорной трубки 23.

Изобретение не ограничивается вариантами, представленными на Фиг. в качестве примеров, а явствует из исчерпывающего обзора всех изложенных признаков.

Перечень ссылочных номеров

10, 10' передние стойки

11 конструкция крыши (крыша В3)

12, 12' боковые откосы (боковые откосы В1)

14 ограждающий элемент (ограждение В4)

15 торцевая стенка (торцевая стенка В5)

16 конструкция шасси (нижняя конструкция)

16а элемент верхней поверхности конструкции шасси

16b элемент нижней поверхности конструкции шасси

16c откосы конструкции шасси

17 направляющий рельс защитного (противоподкатного) бруса/наметельник

20, 20' первый энергопоглощающий элемент (энергопоглощающий элемент В10)

21,21' второй энергопоглощающий элемент (энергопоглощающий элемент В9)

22,22' третий энергопоглощающий элемент (защитный буфер В7)

23 четвертый энергопоглощающий элемент (защитная сцепка В8)

24 наметельник (наметельник В11)

25,25' пятый энергопоглощающий элемент (часть наметельника)

26,26' шестой энергопоглощающий элемент (часть наметельника)

30 центральная буферная сцепка

31 опора подшипника

32 отражательная пластина

60 направляющая трубка

61 энергопоглощающая секция/защитная трубка

62 опорная трубка

63 кромка/упор

64 сужение/коническое кольцо

65 устройство защиты от подъема

66 внутренняя фаска

100 лобовая часть транспортного средства/конструкция лобовой части транспортного средства

101 кабина водителя транспортного средства

102 наружная обшивка

Изобретение относится к конструкции транспортных средств. Лобовая часть транспортного средства имеет лобовую конструкцию (100) для прикрепления к передней части рельсового транспортного средства, в частности железнодорожного транспортного средства, составленную из конструктивных элементов, изготовленных из волокнистого композиционного материала. Конструктивные элементы содержат первые конструктивные элементы (10, 10', 11, 12, 12', 14, 15, 16), которые выполнены и непосредственно соединены друг с другом с возможностью формирования преимущественно стойкой к деформации, самонесущей лобовой конструкции, предназначенной для размещения кабины (101) водителя транспортного средства. Конструктивные элементы дополнительно содержат вторые конструктивные элементы (20, 20', 21, 21', 22, 22', 23, 24, 24'), соединенные с первыми конструктивными элементами и выполненные с возможностью рассеивания, по меньшей мере, части энергии удара, вводимой в конструкцию (100) при столкновении рельсового транспортного средства, по меньшей мере, посредством частично необратимой деформации или, по меньшей мере, частичного разрушения вторых конструктивных элементов. Изобретение повышает надежность и безопасность транспортного средства. 3 н. и 35 з.п. ф-лы, 19 ил.

1. Лобовая часть транспортного средства, имеющая лобовую конструкцию (100) транспортного средства для прикрепления к передней части рельсового транспортного средства, в частности железнодорожного транспортного средства, при этом лобовая конструкция (100) транспортного средства полностью составлена из конструктивных элементов, изготовленных из волокнистого композиционного/многослойного волокнистого композиционного материала, причем конструктивные элементы, формирующие лобовую конструкцию (100) транспортного средства, содержат первые конструктивные элементы (10, 10', 11, 12, 12', 14, 15, 16), которые выполнены и непосредственно соединены друг с другом с возможностью формирования преимущественно стойкой к деформации самонесущей лобовой конструкции, предназначенной для размещения кабины (101) водителя транспортного средства, и при этом конструктивные элементы, формирующие лобовую конструкцию (100) транспортного средства, дополнительно содержат вторые конструктивные элементы (20, 20', 21, 21', 22, 22', 23, 24, 24'), соединенные с первыми конструктивными элементами (10, 10', 11, 12, 12', 14, 15, 16) и выполненные таким образом, чтобы, по меньшей мере, часть энергии удара, возникающей при передаче силы удара, и вводимой в конструкцию (100) при столкновении рельсового транспортного средства, рассеивалась, по меньшей мере, посредством частично необратимой деформации или, по меньшей мере, частичного разрушения вторых конструктивных элементов (20, 20', 21, 21', 22, 22', 23, 24, 24'), причем чтобы формировать преимущественно стойкую к деформации самонесущую конструкцию рамы, первые конструктивные элементы (10, 10', 11, 12, 12', 14, 15) содержат передние стойки (10, 10'), расположенные с каждой стороны конструкции (100) лобовой части транспортного средства, а также конструкцию (11) крыши, жестко соединенную со стойками в соответствующих верхних участках двух передних стоек (10, 10'), при этом передние стойки (10, 10') и конструкция (11) крыши, жестко соединенная со стойками, выполнены с возможностью передачи части энергии удара введенной в лобовую часть транспортного средства, еще не поглощенной вторыми конструктивными элементами (20, 20', 21, 21', 22, 22', 23, 24, 24'), на конструкцию кузова рельсового транспортного средства, соединенную с лобовой частью (100) транспортного средства, при аварии.

2. Лобовая часть транспортного средства по п.1, в которой первые конструктивные элементы (10, 10', 11, 12, 12', 14, 15, 16) дополнительно содержат боковые откосы (12, 12'), жестко соединенные с соответствующими нижними участками двух передних стоек (10, 10') и служащие для передачи части энергии удара, еще не поглощенной вторыми конструктивными элементами (20, 20', 21, 21', 22, 22', 23, 24, 24'), на конструкцию кузова рельсового транспортного средства, соединенную с лобовой частью (100) транспортного средства, при аварии.

3. Лобовая часть транспортного средства по п.1, в которой передние стойки (10, 10') имеют соответственно искривленную форму, и при этом первые конструктивные элементы (10, 10', 11, 12, 12', 14, 15) дополнительно содержат конструкцию (16) шасси, жестко соединенную с верхними торцевыми участками передних стоек (10, 10'), и выполненную с возможностью передачи части энергии удара, введенной в лобовую часть транспортного средства, еще не поглощенной вторыми конструктивными элементами (20, 20', 21, 21', 22, 22', 23, 24, 24'), на конструкцию кузова рельсового транспортного средства при аварии.

4. Лобовая часть транспортного средства по п.1, в которой боковые откосы (12, 12') и/или передние стойки (10, 10') выполнены из полого профиля, изготовленного из волокнистого композиционного материала, в котором предпочтительно размещается опорный материал, в частности пена, для повышения прочности боковых откосов (12, 12'), и, соответственно, передних стоек (10, 10').

5. Лобовая часть транспортного средства по п.1, в которой конструкция (11) крыши изготовлена в виде многослойной конструкции из волокнистого композиционного материала.

6. Лобовая часть транспортного средства по п.1, в которой первые конструктивные элементы (10, 10', 11, 12, 12', 14, 15) содержат ограждающий элемент (14), который соединяет вместе соответствующие нижние участки двух передних стоек (10, 10') для осуществления конструктивного соединения упомянутых двух передних стоек (10, 10').

7. Лобовая часть транспортного средства по п.6, в которой первые конструктивные элементы (10, 10', 11, 12, 12', 14, 15) дополнительно содержат стойкую к деформации торцевую стенку (15), которая соединяется с ограждающим элементом (14), чтобы формировать торцевую поверхность рамы (100), для защиты кабины водителя транспортного средства, размещенную в самонесущей конструкции рамы, от проникновения посторонних предметов при аварии.

8. Лобовая часть транспортного средства по п.7, в которой торцевая стенка (15) изготовлена из различных волокнистых композиционных компонентов, в частности из компонентов, армированных стекловолокном, арамидным волокном, Dyneema и/или усиленных углеводородным волокном.

9. Лобовая часть транспортного средства по п.6, в которой вторые конструктивные элементы (20, 20', 21, 21', 22, 22', 23, 24, 24') содержат, по меньшей мере, один первый энергопоглощающий элемент (20, 20'), изготовленный из волокнистого композиционного/многослойного волокнистого композиционного материала, при этом, по меньшей мере, один первый энергопоглощающий элемент (20, 20') выполнен с возможностью реагирования на превышение критической ударной силы и поглощения, по меньшей мере, части энергии удара, возникающей во время передачи ударной силы, введенной в упомянутый первый энергопоглощающий элемент (20, 20') путем непластичного разрушения, по меньшей мере, части волоконной структуры упомянутого первого энергопоглощающего элемента (20, 20'), и при этом, по меньшей мере, один первый энергопоглощающий элемент (20, 20') расположен на переднем торце ограждающего элемента (14).

10. Лобовая часть транспортного средства по п.9, в которой вторые конструктивные элементы (20, 20', 21, 21', 22, 22', 23, 24, 24') содержат, по меньшей мере, один второй энергопоглощающий элемент (21, 21'), изготовленный из волокнистого композиционного материала, при этом, по меньшей мере, один второй энергопоглощающий элемент (21, 21') выполнен с возможностью реагирования на превышение критической ударной силы и поглощения, по меньшей мере, части энергии удара, возникающей во время передачи ударной силы, и вводимой в упомянутый второй энергопоглощающий элемент (21, 21') путем непластичного разрушения, по меньшей мере, части волоконной структуры упомянутого второго энергопоглощающего элемента (21, 21'), и при этом, по меньшей мере, один второй энергопоглощающий элемент (21, 21') соответственно расположен на каждой поверхности передних стоек (10, 10'), обращенной к переднему торцу лобовой части транспортного средства.

11. Лобовая часть транспортного средства по п.9, в которой энергопоглощающие элементы (20, 20', 21, 21') предпочтительно жестко соединены с первыми конструктивными элементами (10, 10', 14) встык, в частности, склеиванием.

12. Лобовая часть транспортного средства по п.1, в которой первые конструктивные элементы (10, 10', 11, 12, 12', 14, 15) выполнены и непосредственно соединены друг с другом таким образом, чтобы при аварии, по меньшей мере, часть энергии удара, вводимой в лобовую часть транспортного средства, еще не поглощенная вторыми конструктивными элементами (20, 20', 21, 21', 22, 22', 23, 24, 24'), могла быть передана на конструкцию кузова рельсового транспортного средства, соединенную с лобовой частью транспортного средства.

13. Лобовая часть транспортного средства по п.12, в которой вторые конструктивные элементы (20, 20', 21, 21', 22, 22', 23, 24, 24') выполнены с возможностью реагирования на превышение определенной заранее критической ударной силы и необратимого и разрушительного преобразования, по меньшей мере, части энергии удара, возникающей при передаче ударной силы и вводимой во вторые конструктивные элементы (20, 20', 21, 21', 22, 22', 23, 24, 24'), в работу хрупкого разрушения, и, следовательно, рассеивания этой энергии.

14. Лобовая часть транспортного средства по п.1, при этом лобовая конструкция (100) транспортного средства предпочтительно съемно соединена с интерфейсом рельсового транспортного средства, обращенным в направлении перемещения.

15. Лобовая часть транспортного средства по п.1, в которой предусмотрена конструкция (16) шасси, изготовленная из волокнистого композиционного/многослойного волокнистого композиционного материала, которая соединена, по меньшей мере, с одной частью первых конструктивных элементов (10, 10', 11, 12, 12', 14, 15), чтобы образовать основание кабины (101) водителя транспортного средства.

16. Лобовая часть транспортного средства по п.15, в которой конструкция (16) шасси содержит элемент (16а) верхней поверхности, изготовленный из волокнистого композиционного материала, и элемент (16b) нижней поверхности, изготовленный из волокнистого композиционного материала, находящиеся на расстоянии друг от друга, а также откосы 16с, изготовленные из волокнистого композиционного материала, которые жестко соединяют вместе элемент нижней и верхней поверхности (16а, 16b).

17. Лобовая часть транспортного средства по п.10, в которой вторые конструктивные элементы (20, 20', 21, 21', 22, 22', 23, 24, 24') содержат, по меньшей мере, один третий энергопоглощающий элемент (22, 22'), расположенный в конструкции (16) шасси и выполненный с возможностью реагирования на превышение определенной заранее критической ударной силы и поглощения, по меньшей мере, части энергии удара, возникающей во время передачи ударной силы, и вводимой в упомянутый третий энергопоглощающий элемент (22, 22') путем непластичного разрушения, по меньшей мере, части волоконной структуры упомянутого третьего энергопоглощающего элемента (22, 22').

18. Лобовая часть транспортного средства по п.17, в которой дополнительно предусмотрена центральная буферная сцепка (30), которая шарнирно соединена с конструкцией (16) шасси через опору (31) подшипников, и при этом вторые конструктивные элементы (20, 20', 21, 21', 22, 22', 23, 24, 24') содержат, по меньшей мере, один четвертый энергопоглощающий элемент (23), расположенный в конструкции (16) шасси позади опоры (31) подшипников в направлении удара, и выполненный с возможностью реагирования на превышение критической ударной силы и поглощения, по меньшей мере, части энергии удара, возникающей во время передачи ударных сил, и вводимой в упомянутый четвертый энергопоглощающий элемент (23) путем непластичного разрушения, по меньшей мере, части волоконной структуры упомянутого четвертого энергопоглощающего элемента (23).

19. Лобовая часть транспортного средства по п.17 или 18, в которой третий и/или четвертый энергопоглощающий элемент (22, 22', 23) соответственно содержат (содержит) направляющую трубку (60), изготовленную из волокнистого композиционного материала, и напорную трубку (62), выполненную в виде поршня или плунжера, при этом напорная трубка (62) взаимодействует с направляющей трубкой (60) таким образом, что при превышении критической ударной силы, вводимой в энергопоглощающий элемент (22, 22', 23), напорная трубка (62) и направляющая трубка (60) перемещаются по направлению друг к другу, одновременно поглощая, по меньшей мере, часть энергии удара, вводимой в энергопоглощающий элемент (22, 22', 23), при этом направляющая трубка (60) содержит, по меньшей мере, одну энергопоглощающую секцию (61), изготовленную из волокнистого композиционного материала, которая, по меньшей мере, частично разбивается на волокна непластичным образом при перемещении напорной трубки (62) относительно направляющей трубки (60).

20. Лобовая часть транспортного средства по п.19, в которой напорная трубка (62) выполнена в виде полого тела, открытого с переднего торца, обращенного к направляющей трубке (60) таким образом, чтобы фрагменты энергопоглощающей секции (61) из волокнистого композиционного материала, появляющиеся при перемещении напорной трубки (62) относительно направляющей трубки (60) могли, по меньшей мере, частично находиться внутри напорной трубки (61).

21. Лобовая часть транспортного средства по п.19, в которой длина непластично разбитой на волокна энергопоглощающей секции (61) при перемещении напорной трубки (62) относительно направляющей трубки (60) зависит от расстояния, получающегося в результате перемещения напорной трубки (62) относительно направляющей трубки (60).

22. Лобовая часть транспортного средства по п.19, в которой секция напорной трубки (62), выполненная в виде поршня или плунжера, обращенного к направляющей трубке (60), телескопически принимается направляющей трубкой (60) таким образом, чтобы секция напорной трубки (62), обращенная к переднему торцу направляющей трубки (60), ударялась об упор (63) энергопоглощающей секции (61).

23. Лобовая часть транспортного средства по п.22, в которой, по меньшей мере, передний торец напорной трубки (62) имеет плотность выше плотности энергопоглощающей секции (61).

24. Лобовая часть транспортного средства по п.22, в которой конусообразное кольцо (64) выполнено на переднем торце напорной трубки (62), который ударяет об упор (63) энергопоглощающей секции (61).

25. Лобовая часть транспортного средства по п.22, в которой направляющая трубка (60) имеет внутренний диаметр, который больше наружного диаметра напорной трубки (62), с тем, чтобы секция напорной трубки (62), обращенная к направляющей трубке (60), могла быть телескопически принята в упомянутую направляющую трубку (60).

26. Лобовая часть транспортного средства по п.25, в которой направляющая трубка (60) и энергопоглощающая секция (61) полностью изготовлены из волокнистого композиционного материала.

27. Лобовая часть транспортного средства по п.25, в которой энергопоглощающая секция (61), изготовленная из волокнистого композиционного материала, расположена внутри направляющей трубки (60) таким образом, чтобы передний торец напорной трубки (62) ударял о передний торец энергопоглощающей секции (61), не обращенной к напорной трубке (62).

28. Лобовая часть транспортного средства по п.19, в которой имеется, по меньшей мере, одна направляющая поверхность для направления перемещения напорной трубки (62) относительно направляющей трубки (60).

29. Лобовая часть транспортного средства по п.19, в которой направляющая трубка (60) полностью изготовлена из волокнистого композиционного материала.

30. Лобовая часть транспортного средства по п.19, в которой напорная трубка (62) полностью изготовлена из волокнистого композиционного материала.

31. Лобовая часть транспортного средства по п.19, в которой характер реагирования энергопоглощающего элемента (22, 22', 23) и/или количество суммарной энергии удара, которое должно быть поглощено упомянутым энергопоглощающим элементом (22, 22', 23), может быть заранее определено путем соответствующего выбора толщины стенки и/или прочности энергопоглощающей секции, а также конструктивной схемой упора (63).

32. Лобовая часть транспортного средства по п.15, в которой предусмотрен противоподкатный брус или наметельник (24), изготовленный из волоконного композиционного/многослойного волоконного композиционного материала, который прикрепляется к нижней стороне конструкции (16) шасси и выполнен с возможностью реагирования на превышение критической ударной силы, вводимой в противоподкатный брус или наметельник (24), путем управляемой деформации, по меньшей мере, одной части энергии удара, возникающей при передаче ударной силы.

33. Лобовая часть транспортного средства по п.15, в которой предусмотрен противоподкатный брус или наметельник (24), изготовленный из волоконного композиционного/многослойного волоконного композиционного материала, который прикрепляется к нижней стороне конструкции (16) шасси, по меньшей мере, через один направляющий рельс (17) так, чтобы противоподкатный брус или наметельник (24) перемещался в продольном направлении транспортного средства относительно конструкции (16) шасси при превышении критической ударной силы, вводимой в противоподкатный брус или наметельник (24), при этом дополнительно предусмотрен энергопоглощающий элемент (25, 25', 26), изготовленный из волоконного композиционного материала, который расположен и выполнен так, чтобы при перемещении противоподкатного бруса или наметельника (24) относительно конструкции (16) шасси, волоконный композиционный материал энергопоглощающего элемента (25, 25', 26) непластично разрушался с одновременным поглощением, по меньшей мере, части энергии удара, вводимой в противоподкатный брус или наметельник (24) во время передачи ударной силы.

34. Лобовая часть транспортного средства по п.1, в которой первые конструктивные элементы (10, 10', 11, 12, 12', 14, 15, 16) предпочтительно соединены встык, в частности, склеены.

35. Лобовая часть транспортного средства по п.1, в которой предусмотрено ветровое стекло, которое соединено, по меньшей мере, частично, с самонесущей конструкцией лобовой части (100) транспортного средства, при этом ветровое стекло содержит, по меньшей мере, один внутренний прозрачный поверхностный элемент и, по меньшей мере, один наружный прозрачный поверхностный элемент, расположенные на расстоянии друг от друга и образующие зазор, при этом в зазоре имеется прозрачный энергопоглощающий элемент, в частности прозрачная энергопоглощающая пена, и/или в котором меньший прозрачный энергопоглощающий элемент, в частности прозрачная энергопоглощающая пена, имеется в краевой секции, по меньшей мере, одного наружного и, по меньшей мере, одного внутреннего элемента поверхности в зазоре.

36. Лобовая часть транспортного средства по п.35, в которой, по меньшей мере, один внутренний прозрачный поверхностный элемент и/или, по меньшей мере, один наружный прозрачный поверхностный элемент содержит множество прозрачных поверхностных элементов, расположенных на расстоянии друг от друга путем образования множества зазоров, при этом один соединительный элемент, в частности, прозрачная энергопоглощающая пена, соответственно обеспечивается во множестве зазоров, по меньшей мере, в одной краевой секции.

37. Применение лобовой части транспортного средства в соответствии с одним из пп.1-36 в рельсовом транспортном средстве, в частности в железнодорожном транспортном средстве.

38. Рельсовое транспортное средство, в частности железнодорожное транспортное средство, которое содержит лобовую часть в соответствии с одним из пп.1-36 на передней части.

| Устройство для электрическогоТОРМОжЕНия ТягОВыХ элЕКТРОдВигА-ТЕлЕй | 1979 |

|

SU802100A1 |

| Элеваторный стогомет | 1937 |

|

SU56301A1 |

| DE 19725905 A1, 17.12.1998 | |||

| S 6308809 B1, 30.10.2001 | |||

| ПОЛИМЕРИЗОВАННЫЕ МАСЛА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2715904C2 |