Область техники, к которой относится изобретение

Настоящее изобретение относится к легким структурам кабины машиниста рельсового транспортного средства.

Уровень техники

Для железнодорожной отрасли для рельсовых транспортных средств требуются легкие материалы и структуры, чтобы увеличивать грузоподъемность и повышать энергетическую эффективность. Легкость конструкций также позволяет снизить эксплуатационные расходы на такие транспортные средства. Кроме того, более легкие транспортные средства меньше повреждают пути, что позволяет снизить расходы на обновление инфраструктуры.

Железнодорожное транспортное средство, определяющее продольное направление и содержащее центральную секцию и модульную кабину, описано в WO 05/085032. Кабина транспортного средства содержит сминаемую переднюю секцию, которая подвергается управляемому сминанию во время столкновения, и по меньшей мере одну жесткую секцию, расположенную между передней секцией и центральной секцией. Передняя секция оказывает меньшее сопротивление деформации, чем жесткая секция. Имеется по меньшей мере один специализированный ремонтный интерфейс для съемного крепления кабины транспортного средства к центральной секции.

Специализированный ремонтный интерфейс содержит толстую плиту листового металла, проходящую в вертикальной плоскости перпендикулярно продольному направлению по всему сечению кузова транспортного средства, с отверстием для доступа из кабины транспортного средства в центральную секцию или без него. Кабина транспортного средства имеет самонесущую и устойчивую к деформации модульную структуру, создающую пространство для машиниста и имеющую отверстия для лобового стекла. Такая структура кабины состоит из элементов рамы, выполненных из стали, и содержит боковые стойки, каждая из которых имеет нижний конец и верхний конец, и структуру ходовой части на нижнем конце каждой боковой стойки. Такие структуры кабины рельсового транспортного средства, основанные на сварных стальных узлах, включая дополнительное композитное покрытие, могут весить более 1 тонны каждая. При двух кабинах на поезд это дает возможность существенно снизить вес. Кроме того, известные конструкции кабин имеют тенденцию быть очень сложными, содержать узлы с большим количеством деталей с использованием фрагментированного материала. Это вызвано тем, что они должны отвечать широкому диапазону требований, включая требования к контрольному взвешиванию, стойкости при столкновениях, защите от летящих предметов, аэродинамике и изоляции. Расходы на сборку высоки, а функциональная интеграция незначительна.

Рельсовое транспортное средство, снабженное головным модулем, выполненным из волоконного композитного материала, известно из US 6431083. Ходовая часть транспортного средства поддерживает кузов вагона транспортного средства и выходит за кузов вагона для поддержки головного модуля, который соединен с ходовой частью почти горизонтальным интерфейсом. Головной модуль состоит по меньшей мере из одной передней стенки головного модуля, двух боковых стенок головного модуля и одной крыши головного модуля, которые можно изготавливать совместно как единое целое. Хотя установка головного модуля на ходовую часть не вызывает затруднений и допускает некоторую степень модульности в конструкции, ее замена в случае лобового столкновения значительно более трудна, поскольку ходовая часть не является частью головного модуля и существует высокая вероятность ее повреждения при столкновении. Более того, достигается лишь частичное уменьшение веса, поскольку ходовая часть представляет собой обычную литую или сварную металлическую структуру. И наконец, но не менее важно, унитарная структура головного модуля представляет собой равномерную сэндвич-структуру, состоящую из сердцевины и слоистых стенок, которые локально не оптимизированы на селективное рассеяние, например поглощение, энергии удара при столкновении, в то же время сохраняя пространство выживания для машиниста. Аналогичная конструкция с такими же ограничениями раскрыта в EP-0533582, который относится к модульной кабине машиниста, крепящейся к ходовой части рельсового транспортного средства. Стенки кабины образуют единый узел, содержащий переднюю стенку, дно, крышу, заднюю стенку и две боковые стенки. Стенка кабины и рама консоли кабины образуют единую деталь из композитного материала. Интеграция рамы консоли придает кабине большую жесткость.

Модуль переднего конца транспортного средства, содержащий структуру ходовой части и полностью состоящую из структурных элементов, выполненных из волоконного композитного или волокнистого композитного сэндвич-материала, раскрыт в US 2010/0064931. Используя различные композитные/волоконно-композитные сэндвич-структуры для отдельных участков модульной структуры переднего конца транспортного средства, можно создать по существу устойчивую к деформации самонесущую структуру, состоящую из первый структурных элементов, выполненных из армированного волокном полимера, который не сминается при столкновении, тем самым оставляя пространство для выживания для машиниста, а также поглощающую удар структуру, расположенную перед устойчивой к деформации структурой и состоящую из вторых структурных элементов, предназначенных для по меньшей мере частичного поглощения энергии удара. Обладающие высокой жесткостью первые индивидуальные структурные элементы, образующие устойчивую к деформации самонесущую структуру, содержат А-образные стойки и две боковых опоры, а также структуру ходовой части, которые должны быть соединены друг с другом, предпочтительно путем соединения материала и более конкретно клеевым соединением. Из-за допусков на размеры и производственных ограничений соединение материалов между отдельными деталями может быть неточным. Более того, интерфейс между отдельными структурными элементами в смысле механического поведения, воспроизводимости, дополнительного веса и тепловой и акустической изоляции является менее чем оптимальным.

Краткое описание изобретения

Настоящее изобретение направлено на устранение вышеописанных недостатков прототипа. Согласно одному аспекту изобретения предлагается интегрированная, самонесущая и устойчивая к деформации модульная структура кабины машиниста для установки на переднем конце кузова рельсового транспортного средства, при этом структура кабины машиниста имеет передний конец и продольное направление, при этом структура кабины машиниста образует пространство для машиниста и содержит отверстие для лобового стекла, при этом структура кабины машиниста содержит композитную сэндвич-структуру с единственным общим непрерывным слоем внешней оболочки, единственным общим непрерывным слоем внутренней оболочки и внутренней структурой, полностью покрытой и связанной со слоями внешней и внутренней оболочек, при этом внутренняя структура содержит множество элементов сердцевины, при этом композитная сэндвич-структура содержит унитарную матрицу для связи внутренней структуры, слоя внутренней оболочки и слоя внешней оболочки, при этом части слоя внешней оболочки непосредственно обнажены наружу, а части слоя внутренней оболочки непосредственно используются в качестве внутренней стенки кабины машиниста, при этом структура кабины машиниста состоит из:

- боковых стоек, имеющих нижний конец и верхний конец, содержащих армированную волокном сэндвичевую конструкцию; и

- структуру реактора, расположенную у нижнего конца каждой боковой стойки и интегрированную с ним, при этом структура реактора усилена так, чтобы передавать статические и аварийные нагрузки на основную структуру кузова рельсового транспортного средства, и содержит центральную полость, открытую в сторону переднего конца кабины машиниста для размещения сцепного элемента рельсового транспортного средства.

Благодаря непрерывным слоям внешней и внутренней оболочек в структуре не возникает никаких пограничных эффектов, тем самым структура представляет собой истинный монокок.

Хотя материал матрицы может быть не точно одинаковым в разных местах структуры кабины машиниста, его модификации, если они имеются, являются по существу непрерывными внутри структуры. Матрица, в частности, может быть полимерной матрицей, в частности термореактивной или термопластичной матрицей.

Слои внутренней и внешней оболочек предпочтительно выполнены из изотропного волоконного композитного материала, предпочтительно с использованием стеклянных, углеродных, арамидных или других волокон, являющихся армирующим материалом, внедренным в матрицу, как описано выше. Армирующие волокна могут иметь разнообразные формы, включая дискретные волокна (длинные или короткие, ориентированные или не ориентированные) или ткани (тканые, плетеные, стеганые и пр.). В частности, слои внутренней и внешней оболочек композитной сэндвич-структуры могут включать армированные волокном полимеры, полимеры, армированные углеродными волокнами, полимеры, армированные стекловолокном, и/или другие.

Внутренняя структура может состоять из сэндвичевой конструкции, выполненной из композитных слоев полимера, армированного стекловолокном, и элементов сердцевины, выполненных из алюминиевой или полимерной пены, бальзы или другой легкой древесины или из ячеистого материала любого типа, включая алюминиевые ячейки или ячейки на основе полимера.

Преимущественно сэндвич-структура в боковых стойках и в реакторе существенно армирована, чтобы получить достаточную жесткость и прочность для сопротивления силам сминания, действующим на поглотитель энергии, без постоянной деформации или повреждения.

Композитная сэндвич-структура на боковых стойках предпочтительно имеет несколько слоев волокон, ориентированных для создания требуемой высокой жесткости при изгибе. Стойка может содержать вертикальные колонны из пены, заключенной между непрерывными вертикальными слоями из полимера, армированного стекловолокном для создания многослойной сэндвичевой конструкции.

Композитная сэндвич-структура реактора преимущественно содержит волокна, ориентированные так, чтобы передавать статические и аварийные нагрузки на структуру основного кузова рельсового транспортного средства без упругого выпучивания. Она может состоять из набора склеенных вспененных элементов сердцевины, обернутых в полимер, армированный стекловолокном, для создания макроячеистой структуры для передачи нагрузок без упругого выпучивания.

Согласно варианту изобретения, структура кабины машиниста далее содержит усиливающие балки крыши, каждая из которых расположена у верхнего конца одной из боковых стоек. Преимущественно композитная сэндвич-структура содержит пакет ориентированных волокон в балках крыши для создания анизотропной прочности так, чтобы более высокая прочность имелась в продольном направлении балок крыши. Альтернативно пакет волокон может создавать изотропную характеристику прочности. Балки крыши далее могут создавать локальные точки усиления для крепления кабины к основной структуре кузова вагона. Структура крыши далее может содержать панель крыши, проходящую между балками крыши и соединяющую боковые стойки друг с другом.

Согласно предпочтительному варианту, структура кабины машиниста имеет боковое отверстие для двери для доступа в пространство машиниста и/или боковое отверстие для окна.

Согласно другому аспекту изобретения предлагается модульная передняя структура для рельсового транспортного средства, содержащая:

- интегрированную самонесущую и устойчивую к деформации структуру кабины машиниста, описанную выше, и

- распределенное верхнее средство поглощения энергии, состоящее из поперечной балки, проходящей непрерывно от одних боковых стоек к другим.

Модульная структура переднего конца интегрирована с внешней облицовкой, снабженной отверстием для лобового стекла и, возможно, двери или, возможно, бокового окна, а также, возможно, стойкой управления для машиниста для формирования модульного переднего конца.

Предпочтительно верхнее средство поглощения энергии содержит сминающуюся структуру, проходящую от одной из боковых стоек до другой так, чтобы создать способность к поглощению энергии.

Поперечная балка может состоять из множества слоев одного или более листового материала и поглощающих энергию материалов сердцевины. В частности, она может быть сформирована как многослойная алюминиевая ячеистая сэндвичевая конструкция. Поперечная балка может содержать металлическую сердцевину (например, алюминиевый ячеистый материал) с металлической листовой облицовкой (например, из стали или алюминия). Толщину металлической сердцевины и металлической листовой облицовки выбирают в соответствии с предполагаемыми условиями столкновения. Согласно одному предпочтительному варианту поперечная балка действует и как боковой элемент жесткости, и как элемент, поглощающий энергию. Эта балка также может принимать участие в защите машиниста от летящих предметов. Поперечная балка выполнена отдельно от структуры монокока интегрированной самонесущей структуры кабины машиниста, что позволяет ее легко снимать и заменять после удара.

Модульная структура переднего конца может быть снабжена вторыми элементами поглощения энергии. Вторые элементы поглощения энергии предпочтительно расположены по существу на высоте буфера или на высоте структуры реактора или близко к этой высоте. Предпочтительно средства поглощения энергии на уровне буфера содержат индивидуальные вторые элементы поглощения энергии, расположенные на каждой стороне модульной передней структуры на высоте структуры реактора. Индивидуальные вторые элементы поглощения энергии выполнены сменными. Предпочтительно вторые элементы поглощения энергии прикреплены к нижним боковым стойкам непосредственно под поперечной балкой. В случае лобового столкновения второй элемент поглощения энергии сминается и рассеивает энергию, тогда как структура реактора модульной структуры переднего конца противостоит продольно направленным силам и передает их на продольный швеллер структуры основного кузова рельсового транспортного средства. Вторые элементы поглощения энергии являются первичным интерфейсом при столкновении со встречным поездом.

Модульная структура переднего конца содержит интерфейс для соединения с передним концом структуры основного кузова рельсового транспортного средства.

Согласно другому аспекту изобретения предлагается интегрированная самонесущая и устойчивая к деформации модульная структура кабины машиниста для установки на переднем конце кузова рельсового транспортного средства, при этом структура кабины машиниста имеет передний конец и продольное направление, при этом структура кабины водителя образует пространство для машиниста и содержит отверстие для лобового стекла, при этом структура кабины машиниста содержит две боковые части, каждая из которых состоит из композитной сэндвич-структуры с одним общим непрерывным слоем внешней оболочки, одним общим непрерывным слоем внутренней оболочки и внутренней структурой, покрытой слоями внутренней и внешней оболочки и связанной с ними, при этом внутренняя структура содержит множество элементов сердцевины, при этом композитная сэндвич-структура содержит унитарную матрицу для связывания внутренней структуры, слоя внутренней оболочки и слоя внешней оболочки, при этом части слоя внешней оболочки непосредственно обнажены наружу, части слоя внутренней оболочки используются непосредственно как внутренняя стенка кабины машиниста, при этом каждая боковая часть содержит по меньшей мере одну боковую стойку, имеющую нижний конец и верхний конец, содержащую армированную волокном сэндвичевую конструкцию, и элемент реактора, отходящий от нижнего конца каждой боковой стойки в продольном направлении к заднему концу структуры кабины машиниста, при этом элемент реактора армирован так, чтобы передавать статические и аварийные нагрузки на структуру основного кузова рельсового транспортного средства, при этом в структуре кабины водителя выполнена центральная полость между элементами ректора двух боковых частей, при этом центральная полость открыта в сторону переднего конца кабины машиниста для размещения элемента сцепки для рельсового транспортного средства.

Армированная волокном сэндвичевая конструкция на боковых стойках предпочтительно армирована так, чтобы обеспечить высокую жесткость при изгибе. Элементы реактора предпочтительно армированы так, чтобы передавать статические и аварийные нагрузки на структуру основного кузова рельсового транспортного средства без упругого выпучивания.

Каждая боковая часть образует интегральную структуру монокока, внутренняя структура которой предпочтительно полностью покрыта слоями внешней и внутренней оболочки. Как вариант, торцы элементов реактора не имеют покрытия.

Внутренняя структура каждой стойки и элемента реактора содержит множество элементов сердцевины. Каждый элемент сердцевины покрыт композитным материалом. Как вариант, торцы элементов сердцевины не имеют покрытия.

Каждая боковая часть далее может содержать балку крыши, проходящую в продольном направлении от верхнего конца боковой стойки к заднему концу структуры кабины машиниста. В этом случае единый общий непрерывный слой внешней оболочки и единый общий непрерывный слой внутренней оболочки и внутренняя структура, полностью покрытая слоями внутренней и внешней оболочки и склеенная с ними.

Две боковые части можно изготавливать одновременно в одной форме, также содержащей панель крыши, которая проходит от одной балки крыши до другой, для формирования унитарной структуры. Как вариант, их также можно изготавливать отдельно и собирать друг с другом на последующем этапе.

Согласно еще одному аспекту настоящего изобретения, предлагается способ изготовления интегрированной самонесущей и устойчивой к деформациям модульной структуры кабины рельсового транспортного средства или модульной структуры переднего конца рельсового транспортного средства, описанной выше, при котором материал унитарной матрицы внедряют в армирующие волокна слоя оболочки и в материалы сердцевины перед тем или после того, как армирующие волокна будут помещены в полость формы или на поверхность формы, и материал матрицы затем подвергают полимеризации или твердению для создания многослойной композитной структуры.

Согласно одному варианту, волокна слоя внутренней оболочки и/или слоя внешней оболочки и материалы сердцевины помещают в полость формы или на поверхность формы перед введением материала унитарной матрицы.

Краткое описание чертежей

Другие признаки и преимущества настоящего изобретения станут понятны из нижеследующего описания конкретных вариантов изобретения, приведенных как неограничивающие примеры и представленных на чертежах, где:

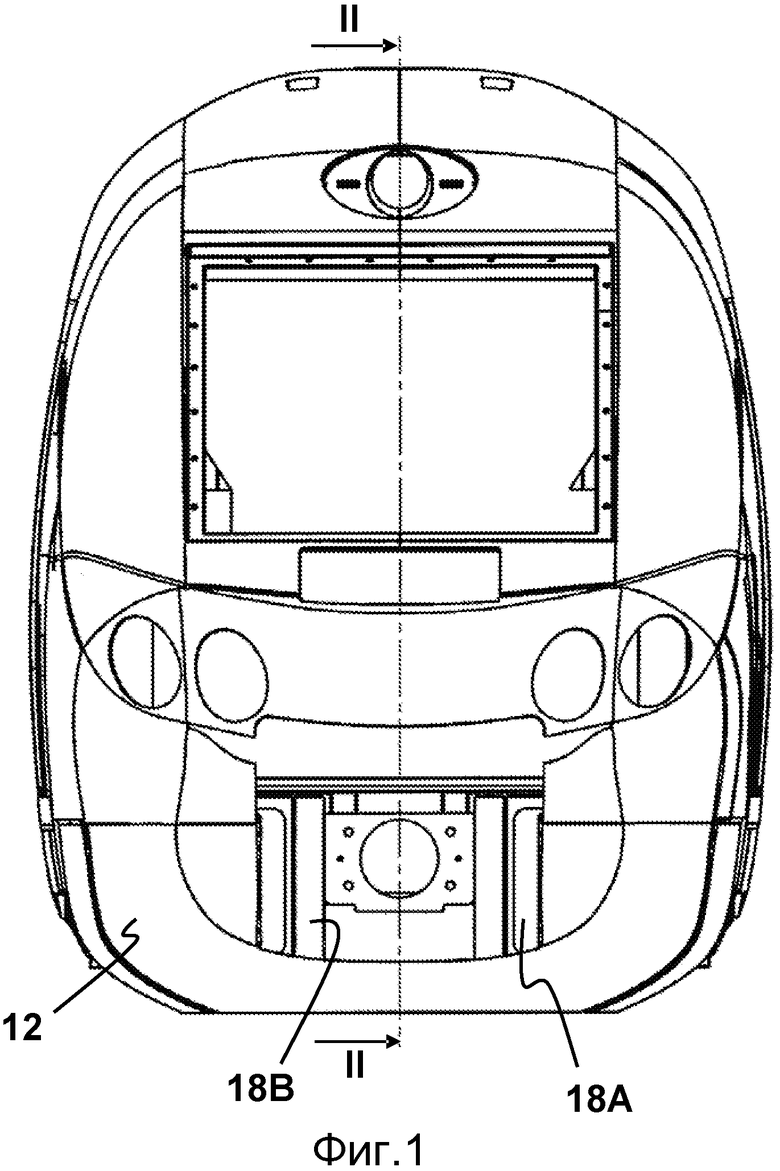

фиг. 1 - вид спереди модульной структуры переднего конца, включающей структуру кабины машиниста для рельсового транспортного средства по одному варианту настоящего изобретения.

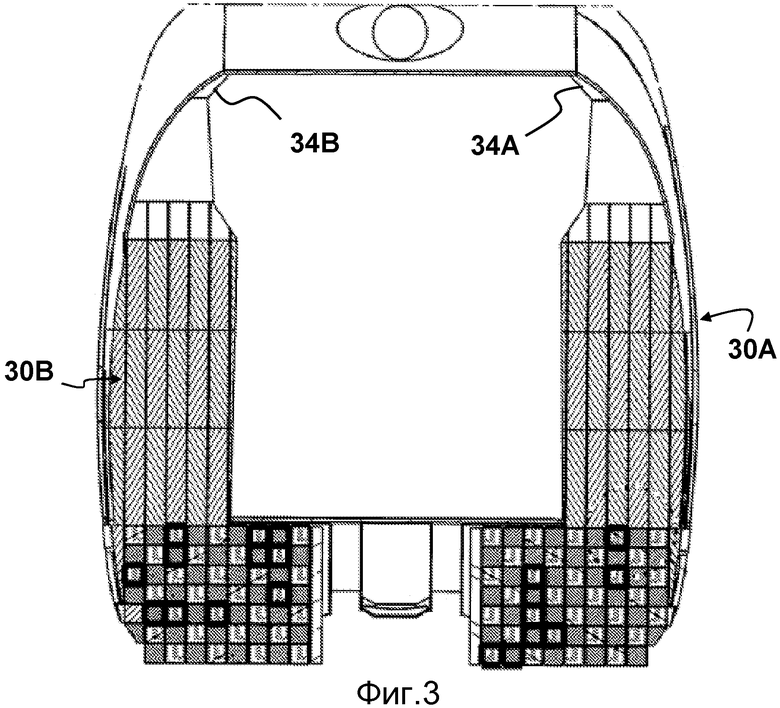

фиг. 2 - продольное сечение в плоскости II-II на фиг. 1.

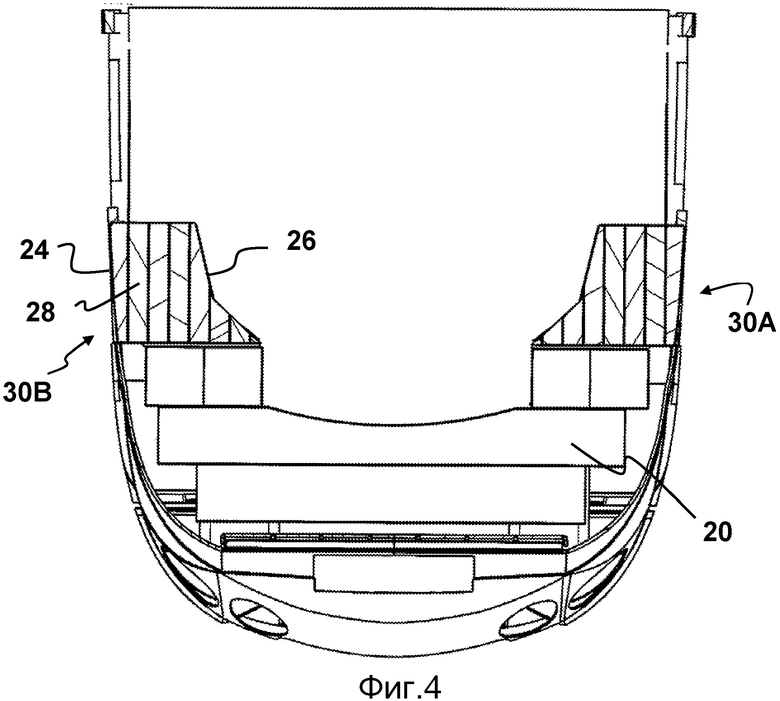

фиг. 3 - сечение в плоскости III-III на фиг. 2.

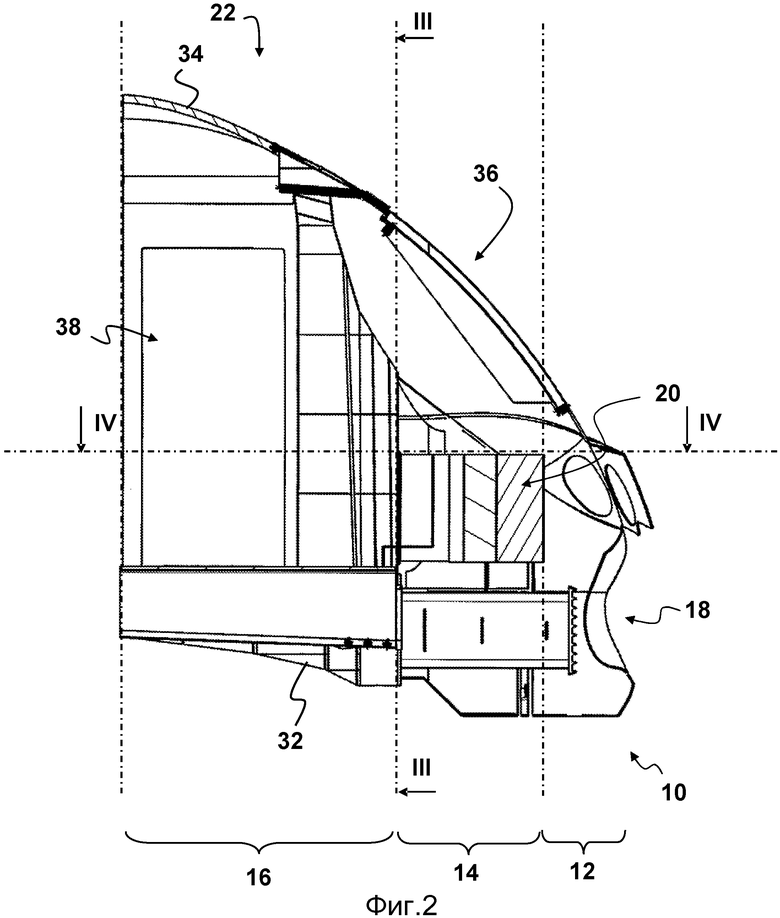

фиг. 4 - горизонтальное сечение в плоскости IV-IV на фиг. 2.

фиг. 5 - фрагмент фиг. 4.

Подробное описание различных вариантов

Как показано на фиг. 1 и 2, модульная структура 10 переднего конца рельсового транспортного средства состоит из трех модулей, а именно менее прочной зоны 12 первичного разрушения, или «носовой части», расположенной на переднем конце структуры, более прочной зоны 14 вторичного разрушения, расположенной за зоной первичного разрушения и создающей большую часть возможностей поглощения энергии кабины, и реактивной зоны 16, которая выполнена с возможностью выдерживать нагрузки столкновения двух передних разрушаемых зон 12, 14, защищая машиниста и обеспечивая правильную передачу любых сил на основную часть кузова вагона, которая представляет собой прочную зону, являющуюся ячейкой безопасности для пассажиров.

Носовая часть 12 выполнена с возможностью легкого монтажа и демонтажа. Это облегчает ремонт или замену после незначительных столкновений. Носовая часть 12 выполнена с возможностью вносить свой вклад в общую способность поглощения энергии кабиной. Внутри имеющегося объема пространства носовой части размещены подходящие, поглощающие энергию материалы и структуры.

Более прочная зона 14 вторичного разрушения содержит нижнее средство 18 поглощения энергии на уровне буфера и верхнее средство 20 поглощения энергии. Нижнее средство 18 поглощения энергии на уровне буфера представляет собой два взаимозаменяемых дискретных поглотителя 18А, 18И энергии, например, имеющих алюминиевую ячеистую многослойную конструкцию, которая имеет высокие характеристики постоянного и непрерывного поглощения энергии во время столкновения или более традиционную стальную сварную конструкцию.

Верхнее средство 20 поглощения энергии состоит из распределенной зоны поглощения энергии, которая проходит поперек ширины кабины, как показано на фиг. 4. Основной функцией верхнего средства 20 поглощения энергии является сопротивление столкновению с деформируемым препятствием. Поскольку деформируемое препятствие создает распределенную нагрузку на кабину, применение распределенной зоны поглощения энергии, то есть зоны, которая проходит непрерывно от одной стороны переднего конца до другой, является предпочтительным относительно применения дискретных поглощающих энергию элементов. Верхнее средство 20 поглощения энергии можно сформировать как многослойный алюминиевый ячеистый сэндвич. Помимо обеспечения способности к поглощению энергии полученная многослойная поперечная балка 202 также обеспечивает дополнительную поперечную жесткость кабины, а также улучшает защиту машиниста от летящих предметов.

Реактивная зона 16 образует интегрированную самонесущую и устойчивую к деформации структуру 22 кабины машиниста.

Структура 22 кабины машиниста состоит из композитной сэндвич-структуры с единым общим непрерывным слоем 24 внешней оболочки, единым общим непрерывным слоем 26 внешней оболочки и внутренней структуры 28, полностью покрытой слоями 24, 2 6 внутренней и внешней оболочек и склеенной с ними.

Структура 22 кабины машиниста содержит боковые стойки 30A, 30B, каждая из которых имеет нижний конец и верхний конец, структуру 32 реактора на нижнем конце каждой боковой стойки и также может быть интегрирована со структурой 34 крыши, содержащей балки 34A, 34B крыши, каждая из которых находится на верхнем конце одной из боковых стоек 30A, 30B, и панель крыши, проходящую от одной балки крыши до другой.

Поскольку серьезные столкновения происходят реже, чем незначительные столкновения, не возникает требований к разборке интерфейса между зоной 14 вторичного разрушения и реактивной зоной 16. Поэтому, тогда как верхнее средство поглощения энергии было описано в связи с зоной вторичного разрушения, а не в связи с реактивной зоной, учитывая ее основную функцию при столкновении, структурно она может быть сформирована интегрально со структурой кабины машиниста, и на нее могут распространяться слои внешней и внутренней оболочки, покрывающие боковые стойки и структуру реактора. Поскольку верхнее средство поглощения энергии проходит от одной боковой стойки до другой, оно является поперечной балкой, которая, как указано выше, также придает дополнительную поперечную жесткость кабине.

Внутренняя структура структуры 22 кабины машиниста состоит из сэндвичевой конструкции, выполненной из композитных слоев полимера, армированного стекловолокном и полимерной пены. Такая сэндвичевая конструкция существенно армирована в области стоек 30A, 30B (где крепится верхнее средство поглощения энергии) и структуры 32 реактора (где крепятся поглотители энергии уровня буфера) для создания необходимой жесткости и прочности для сопротивления силам, стремящимся смять поглотитель энергии и не допустить постоянной деформации или разрушения. Структура 32 реактора в нижних буферных областях состоит из набора склеенных вспененных сердцевин квадратного сечения, обернутых в полимер, армированный стекловолокном для создания макроячеистой структуры для передачи нагрузки без упругого выпучивания. Области боковых стоек 30A, 30B над структурой 32 реактора также состоят из армированного стекловолокном полимера и вспененных сердцевин. Каждая вертикальная колонна из пены в стойках 30A, 30B охвачена непрерывными вертикальными слоями армированного стекловолокном полимера для создания сэндвичевой конструкции для обеспечения высокой жесткости при изгибе двух боковых стоек 30A, 30B.

Балки 34A, 34B крыши содержат композитную сэндвичевую конструкцию, выполненную из оптимизированных ориентированных, уложенных в слои волокон, создающих анизотропную прочность с более высокой прочностью в продольном направлении балок крыши, или выполнены из композитного материала с изотропным распределением прочностных характеристик.

Отверстие 26 для лобового стекла выполнено между боковыми стойками 30A, 30B, структурой 34 крыши и поперечной балкой 20. Отверстие 38 для боковой двери или окна выполнено с каждой стороны структуры 22 кабины машиниста, между структурой 32 реактора, соответствующей боковой стойкой 30A, 30B и структурой 34 крыши.

Некоторые части слоя 26 внешней оболочки могут быть непосредственно обнажены наружу, то есть без наложения облицовки, как показано на фиг. 5, а другие части внешней оболочки могут быть защищены снаружи внешней облицовкой, например, в носовой области.

Аналогично части слоя 24 внутренней оболочки могут непосредственно использоваться как внутренняя стенка кабины машиниста.

Структура кабины машиниста в целом создает пространство для машиниста, открытое в сторону задней стороны структуры, то есть к основной части кузова вагона, к которому прикреплена структура переднего конца.

Структура переднего конца также снабжена интерфейсом для соединения ее с передним концом основной структуры кузова рельсового транспортного средства.

Во время процесса изготовления структуры кабины машиниста материал унитарной матрицы подают на армирующие волокна и материалы сердцевины до или после того, как армирующие волокна и материалы сердцевины будут помещены в полость формы или на поверхность формы, и материал матрицы затем подвергают твердению для создания многослойной композитной структуры с унитарной матрицей, к которой также приклеивают слой внутренней оболочки и слой внутренней оболочки.

Хотя настоящее изобретение было описано в связи с одним примером, в него могут быть внесены изменения.

Хотя поперечная балка необходима для придания жесткости структуре кабины машиниста, нет необходимости ее объединять с первым средством поглощения энергии. Поэтому можно, например, выполнить поперечную балку интегрально со структурой кабины машиниста и отделить средство поглощения энергии, например, установить дискретный поглотитель энергии на поперечную балку или непрерывный поглощающий энергию элемент, проходящий по всей ширине кабины машиниста.

Структура реактора интегрированной самонесущей и стойкой к деформации модульной структуры кабины машиниста может содержать центральную полость, открытую в сторону переднего конца кабины машиниста, для размещения сцепного элемента рельсового транспортного средства. Предпочтительно структура реактора содержит по меньшей мере два элемента реактора, проходящих в продольном направлении кабины машиниста с каждой стороны от центральной полости. Хотя боковые, верхняя и нижняя, грани элементов реактора покрыты слоем оболочки, торцы могут оставаться непокрытыми. Эти два элемента реактора соединены друг с другом через боковые стойки и структуру крыши.

Внутренняя структура боковых стоек и элементов реактора содержит множество элементов сердцевины. Каждый элемент сердцевины покрыт композитным материалом. Как вариант, торцы элементов сердцевины могут оставаться непокрытыми.

Внутренний и внешний слои оболочки могут быть объединены для формирования облицовки, полностью охватывающей внутреннюю структуру.

Изобретение относится к железнодорожному транспорту. Интегрированная самонесущая и устойчивая к деформации структура (10) кабины машиниста для установки на переднем конце кузова рельсового транспортного средства и создания пространства для машиниста и отверстия для лобового стекла состоит из композитной сэндвич-структуры с единым общим непрерывным слоем внешней оболочки, единым общим непрерывным слоем внутренней оболочки и внутренней структуры, полностью покрытой слоями внутренней и внешней оболочек и приклеенной к ним. Внутренняя структура содержит множество элементов сердцевины. Структура кабины машиниста содержит по меньшей мере боковые стойки и структуру ходовой части на нижнем конце каждой боковой стойки. В боковых стойках расположена армированная волокном сэндвичевая конструкция для создания высокой жесткости при изгибе. Армированная волокном сэндвичевая конструкция ходовой части передает статические и аварийные нагрузки без упругого выпучивания. Модульная структура (10) переднего конца рельсового транспортного средства содержит интегрированную самонесущую и устойчивую к деформации структуру кабины машиниста и распределенное верхнее средство (20) поглощения энергии, состоящее из поперечной балки, непрерывно проходящей от одной боковой стойки до другой. При изготовлении интегрированной самонесущей и устойчивой к деформации структуры кабины машиниста материал унитарной матрицы внедряют в армирующие волокна слоя оболочки и в материалы сердцевины и подвергают последний полимеризации или отверждению. Изобретение повышает жесткость конструкции и устойчивость к деформации. 4 н. и 22 з.п. ф-лы, 5 ил.

1. Интегрированная самонесущая и устойчивая к деформации модульная структура (10) кабины машиниста для установки на переднем конце кузова рельсового транспортного средства, при этом структура кабины машиниста имеет передний конец и продольное направление, при этом структура кабины машиниста образует пространство для машиниста и отверстие для лобового стекла, при этом структура кабины машиниста состоит из композитной сэндвич-структуры с единственным общим непрерывным слоем (24) внешней оболочки, единственным общим непрерывным слоем (26) внутренней оболочки и внутренней структурой (28), полностью покрытой и связанной со слоями (24, 26) внешней и внутренней оболочек, при этом внутренняя структура (28) содержит множество элементов сердцевины, при этом композитная сэндвич-структура содержит унитарную матрицу для связи внутренней структуры, слоя внутренней оболочки и слоя внешней оболочки, при этом части слоя (24) внешней оболочки непосредственно обнажены наружу, а части слоя (26) внутренней оболочки непосредственно используются в качестве внутренней стенки кабины машиниста, при этом структура кабины машиниста содержит по меньшей мере:

- боковые стойки (30A, 30B), имеющие каждая нижний конец и верхний конец, содержащие армированную волокном сэндвичевую конструкцию; и

- структуру (32) реактора, расположенную у нижнего конца каждой боковой стойки (30A, 30B) и интегрированную с ним, при этом структура (32) реактора усилена для передачи статических и аварийных нагрузок на основную структуру кузова рельсового транспортного средства и содержит центральную полость, открытую в сторону переднего конца кабины машиниста для размещения сцепного элемента рельсового транспортного средства.

2. Структура по п.1, в которой внутренняя структура состоит из сэндвичевой конструкции, изготовленной из композитных слоев армированного стекловолокном полимера и элементов сердцевины, выполненных из полимерной или алюминиевой пены, бальзы или другой легкой древесины или любого ячеистого материала сердцевины, включая алюминиевые соты, соты на основе арамидной бумаги, другие соты на основе бумаги или соты на основе полимера.

3. Структура по п.2, в которой сэндвич-структура существенно армирована в боковых стойках (30A, 30B) и структуре (32) реактора для придания достаточной жесткости и прочности для сопротивления силам, сминающим поглотитель энергии, без постоянной деформации или разрушения.

4. Структура по п.3, в которой внутренняя структура в боковых стойках (30A, 30B) содержит вертикальные колонны из вспененного материала, заключенного между непрерывными вертикальными слоями армированного стекловолокном полимера для создания сэндвичевой конструкции.

5. Структура по п.3 или 4, в которой внутренняя структура в боковых стойках армирована для создания высокой жесткости при изгибе боковых стоек (30A, 30B).

6. Структура по п.3 или 4, в которой структура (32) реактора состоит из набора склеенных вспененных элементов сердцевины, обернутых армированным стекловолокном полимером для создания макроячеистой структуры.

7. Структура по п.3 или 4, в которой структура (32) реактора армирована для передачи статических и аварийных нагрузок на основную структуру кузова рельсового транспортного средства без упругого выпучивания.

8. Структура по любому из пп.1-4, дополнительно содержащая усиливающие балки крыши, расположенные у верхнего конца каждой боковой стойки, при этом композитная сэндвичевая конструкция содержит ориентированный пакет волокон в балках крыши, придающий анизотропные характеристики прочности с более высокой прочностью в продольном направлении балок крыши или изотропные характеристики прочности.

9. Структура по любому из пп.1-4, дополнительно содержащая отверстие для боковой двери и/или бокового окна.

10. Модульная структура (10) переднего конца рельсового транспортного средства, содержащая:

- интегрированную самонесущую и устойчивую к деформации структуру (22) кабины машиниста по любому из пп.1-9;

- распределенное верхнее средство (20) поглощения энергии, состоящее из поперечной балки, непрерывно проходящей от одной боковой стойки до другой.

11. Структура по п.10, в которой верхнее средство поглощения энергии содержит сминаемую структуру, проходящую от одной боковой стойки до другой для обеспечения способности к поглощению энергии.

12. Структура по п.10 или 11, в которой верхнее средство (20) поглощения энергии сформировано в виде многослойной сэндвичевой конструкции из алюминиевых сот.

13. Структура по п.10 или 11, в которой верхнее средство (20) поглощения энергии выполнено для обеспечения поперечной жесткости и улучшенной защиты машиниста от летящих предметов.

14. Структура по п.10 или 11, в которой поперечная балка съемно прикреплена к интегрированной самонесущей и устойчивой к деформации структуре кабины машиниста.

15. Структура по п.10 или 11, дополнительно содержащая нижнее средство поглощения энергии на уровне буфера.

16. Структура по п.15, в которой средство поглощения энергии на уровне буфера содержит индивидуальные вторые элементы поглощения энергии, расположенные на каждой стороне модульной передней структуры на высоте структуры реактора.

17. Структура по п.16, в которой индивидуальные вторые элементы поглощения энергии выполнены сменными.

18. Интегрированная самонесущая и устойчивая к деформации модульная структура кабины машиниста для установки на переднем конце кузова рельсового транспортного средства, при этом структура кабины машиниста имеет передний конец и продольное направление, при этом структура кабины машиниста образует пространство для машиниста и отверстие для лобового стекла, при этом структура кабины машиниста содержит две боковые части, каждая из которых состоит из композитной сэндвич-структуры с единственным общим непрерывным слоем внешней оболочки, единственным общим непрерывным слоем внутренней оболочки и внутренней структурой, покрытой слоями внутренней и внешней оболочки и связанной с ними, при этом внутренняя структура содержит множество элементов сердцевины, при этом композитная сэндвич-структура содержит унитарную матрицу для связывания внутренней структуры, слоя внутренней оболочки и слоя внешней оболочки, при этом части слоя внешней оболочки непосредственно обнажены наружу, причем части слоя внутренней оболочки используются непосредственно в качестве внутренней стенки кабины машиниста, при этом каждая боковая часть содержит по меньшей мере: одну боковую стойку, имеющую нижний конец и верхний конец, содержащую армированную волокном сэндвичевую конструкцию, и элемент реактора, проходящий от нижнего конца каждой боковой стойки в продольном направлении к заднему концу структуры кабины машиниста, при этом элемент реактора армирован для передачи статических и аварийных нагрузок на структуру основного кузова рельсового транспортного средства, при этом в структуре кабины водителя выполнена центральная полость между элементами ректора двух боковых частей, при этом центральная полость открыта в сторону переднего конца кабины машиниста для размещения элемента сцепки для рельсового транспортного средства.

19. Структура по п.18, в которой армированная волокном сэндвичевая конструкция на боковых стойках армирована для обеспечения высокой жесткости при изгибе.

20. Структура по п.18, в которой элементы реактора армированы для передачи статических и аварийных нагрузок на структуру основного кузова рельсового транспортного средства без упругого выпучивания.

21. Структура по п.18, в которой каждая боковая часть образует интегральную структуру монокока, внутренняя структура которой полностью покрыта слоями внешней и внутренней оболочек.

22. Структура по п.18, в которой внутренняя структура в боковой стойке и в элементе реактора содержит множество элементов сердцевины.

23. Структура по п.22, в которой каждый элемент сердцевины покрыт композитным материалом.

24. Структура по п.18, в которой каждая боковая часть дополнительно содержит балку крыши, проходящую в продольном направлении от верхнего конца боковой стойки к заднему концу структуры кабины машиниста.

25. Способ изготовления интегрированной самонесущей и устойчивой к деформациям модульной структуры кабины рельсового транспортного средства по п.1, при котором материал унитарной матрицы внедряют в армирующие волокна слоя оболочки и в материалы сердцевины перед тем или после того, как армирующие волокна размещены в полость формы или на поверхность формы, после чего материал матрицы подвергают полимеризации или отверждению для создания многослойной композитной структуры.

26. Способ по п.25, при котором волокна слоя внутренней оболочки и/или слоя внешней оболочки и материалы сердцевины размещают в полость формы или на поверхность формы перед введением материала унитарной матрицы.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| DE 102006044397 A1, 27.03.2008 | |||

| Способ получения 1,4-бис(п-метилбензин)нафталина | 1974 |

|

SU533582A1 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ГОЛОВНЫМ МОДУЛЕМ ИЗ ВОЛОКНИСТОГО КОМПОЗИТНОГО МАТЕРИАЛА | 1998 |

|

RU2194643C2 |

Авторы

Даты

2015-08-10—Публикация

2011-09-19—Подача