Группа изобретений относится к области нефтедобывающей промышленности и предназначена для подземного ремонта, геофизических и термогидродинамических исследований нефтяных, газовых и других вертикальных скважин, наклонных скважин и скважин с горизонтальными участками профиля с использованием гибкой трубы и для выполнения внутрискважинных работ - промывки, удаления гидратных и парафиновых пробок, перфорационных и иных работ.

В современной технике известна подъемная установка для обслуживания нефтяных скважин, содержащая транспортное средство с направляющими балками, барабан с непрерывной стальной трубой, механизм подачи (этот механизм называют инжектором, устьевым податчиком, транспортером или подающим устройством) с расположенными попарно четырьмя гидравлическими стойками, из которых противоположная по отношению к скважине пара гидравлических стоек жестко связана с основанием механизма подачи и оснащена роликами для выдвижения по направляющим балкам в рабочее положение, и узел выдвижения механизма подачи в рабочее положение. Для повышения производительности за счет ускорения и упрощения монтажа и центровки механизма подачи на скважине и расширения технологических возможностей обращенная к скважине пара гидравлических стоек связана с основанием механизма подачи шарнирно, а противоположная по отношению к скважине пара гидравлических стоек снабжена опорными башмаками для размещения в них роликов, узел выдвижения механизма подачи в рабочее положение выполнен в виде двух гидроцилиндров и канатов с перекидными роликами, причем концы каната связаны с опорными башмаками гидравлических стоек, а середина каната - с механизмом подачи через гидроцилиндр, барабан выполнен в виде двух концентричных обечаек, наружной с отверстиями и внутренней, образующих кольцевую полость для подачи в нее подогретого воздуха (SU 1439197 А1, E21B 19/22, E21B 19/00, 23.11.1988).

Недостатком этой конструкции является низкая долговечность непрерывной стальной трубы, обусловленная двукратным циклом изгиба трубы при ее спуске и извлечении из скважины. Первый цикл изгиба трубы имеет место при ее сматывании с барабана - труба из согнутого положения распрямляется. Второй цикл изгиба - при входе в инжектор, где труба из прямолинейной формы повторно изгибается, перед тем как попасть в инжектор. Помимо этого взаимное расположение кабины оператора, барабана и инжектора исключает одновременный контроль за их функционированием.

Наиболее близким аналогом является агрегат подземного ремонта скважин с использованием гибкой стальной трубы, содержащий транспортную базу, на раме которой установлена кабина управления, трансмиссия, барабан для намотки гибкой трубы, инжектор, обеспечивающий принудительное перемещение гибкой трубы, механизмы перевода инжектора и кабины управления в рабочее положение, герметизатор устья. Ось вращения барабана для намотки гибкой трубы параллельна оси транспортной базы, которая при рабочем положении агрегата проходит через ось скважины (RU 2154146 С2, E21B 19/22, 10.08.2000).

Недостатками этого агрегата являются недолговечность гибкой трубы, сложность и высокая себестоимость конструкции. Использование стальной трубы имеет ряд отрицательных последствий. При проходе через инжектор и при намотке на барабан стальная труба подвержена необратимой пластической деформации, при погружении в скважину в условиях высокого давления в контакте с кислородом она подвержена ускоренной коррозии, а в связи с высокой усталостью под действием циклических напряжений гибкая труба подвергается трещинам, быстро разрушается и в итоге становится непригодной.

Использование стальной трубы также вынуждает усложнять конструкцию за счет дополнительного введения в нее направляющего устройства в виде дуги перед входом трубы в инжектор. Применение этого устройства необходимо для того, чтобы увеличить радиус перегиба стальной трубы и тем самым понизить деформацию стали и увеличить срок ее службы.

Поскольку сталь является тяжелым материалом, это вынуждает применять дорогие инжекторы повышенной мощности.

К недостаткам прототипа также относится неравномерное распределение нагрузки на гибкую трубу во время выполнения спускоподъемных операций, обусловленное тем, что основным тяговым компонентом конструкции служит инжектор, а барабан предназначен только для намотки трубы и ее хранения. В таком случае при подъеме и спуске трубы в скважину на большую глубину на участок трубы, расположенный ниже инжектора, действует сила растяжения, намного большая, нежели на участок трубы между барабаном и инжектором. Это приводит к ускоренному разрушению трубы, а также вынуждает применять дорогие инжекторы высокой мощности.

Задачей предлагаемой группы изобретений является упрощение и удешевление конструкции, повышение срока службы гибкой трубы.

Указанная задача решается за счет того, что агрегат для ремонта нефтяных и газовых скважин содержит транспортную базу с двумя аутригерами, расположенными в задней части транспортной базы, кабину оператора с системой управления, размещенную в передней части транспортной базы, барабан с приводом, размещенный в средней части транспортной базы, гибкую трубу, укладчик гибкой трубы на барабан, инжектор с прижимными колодками, перед входом в который установлено направляющее устройство, привод инжектора, герметизирующее и противовыбросное оборудование, которое соединено с фонтанной арматурой скважины, установленной над устьем скважины, и каротажно-технологический модуль, установленный на нижнем конце гибкой трубы и имеющий кабельный канал связи с системой управления, при этом привод барабана выполнен силовым, направляющее устройство представляет собой ролик, гибкая труба представляет собой сталеполимерную трубу, на агрегате установлен насос для подачи пульсирующего давления в полость трубы, а также датчик измерения скорости подачи трубы в скважину, два датчика усилия ее подачи, один из которых установлен на укладчике, а другой - на инжекторе, и измеритель длины трубы в скважине, причем вышеуказанные датчики, датчик температуры и датчик давления в скважине, третий датчик усилия подачи трубы, индикатор гамма-активности, акселерометр, локатор муфт и измеритель длины трубы в скважине подключены к системе управления, при этом каротажно-технологический модуль включает в себя датчик температуры и датчик давления в скважине, локатор муфт, индикатор гамма-активности, акселерометр и третий датчик усилия подачи трубы.

Сталеполимерная труба может состоять из тела трубы, изготовленного из термопластичного полимера, например из полиэтилена, полипропилена, полистирола, поликарбоната, поливинилхлорида и так далее, поперечного армирования, выполненного стальной лентой прямоугольного сечения, уложенной под углом 45 - 60 градусов к оси трубы, и продольного армирования, выполненного стальной проволокой.

Способ спуска и подъема гибкой трубы с помощью агрегата для ремонта нефтяных и газовых скважин включает ее подачу в скважину с помощью инжектора, дальнейшее погружение трубы в скважину под собственным весом, подъем трубы и равномерную намотку ее на барабан с помощью укладчика, при этом при подаче трубы в скважину барабан работает в тормозном режиме, после начала погружения трубы в скважину под собственным весом инжектор и барабан одновременно работают в тормозном режиме, при этом процесс контролируется за счет установленных на агрегате датчика измерения скорости, датчика подачи трубы в скважину, двух датчиков усилия ее подачи, один из которых установлен на укладчике, а другой - на инжекторе, и измерителя длины трубы в скважине, обеспечивающих путем сравнения их показаний с показаниями датчиков каротажно-технологического модуля, установленного на нижнем конце трубы, контроль продвижения конца трубы и обнаружение ее вынужденных остановок при продвижении, при этом для преодоления вынужденных остановок в полость трубы с помощью насоса подается пульсирующее давление, при последующем подъеме трубы усилие подъема распределяется между инжектором и барабаном, причем усилие намотки, создаваемое барабаном, устанавливается алгоритмом, включающим вычисление системой управления усилия, требуемого для подъема трубы из скважины, задание приводу барабана для каждого слоя трубы на барабане тягового усилия, исключающего раздавливание трубы, причем вышеупомянутое усилие контролируется с помощью установленного на укладчике датчика усилия таким образом, что если тяговое усилие достигло допустимого максимума, то датчик подает сигнал системе управления, которая, в свою очередь, подает сигнал на привод барабана для снижения усилия, при этом усилие привода инжектора обеспечивается за счет того, что система управления вычитает из требуемого суммарного тягового усилия то усилие, которое создается приводом барабана, и посылает полученный сигнал на привод инжектора, при выходе конца трубы из скважины, чтобы исключить его выбрасывание под действием устьевого давления, у выхода из скважины устанавливают герметизирующее и противовыбросное оборудование и, кроме того, при извлечении трубы ее удерживает инжектор. Для каждого этапа спуска или подъема трубы в скважину системой управления может задаваться усилие прижатия колодок инжектора к гибкой трубе, обеспечивающее между трубой и колодками силу трения покоя, достаточную для обеспечения движения трубы вместе с колодками и исключающую проскальзывание трубы.

Технический результат - замена направляющего устройства в виде дуги роликом, замена мощного инжектора маломощным, уменьшение усталости трубы и ее деформации под воздействием циклических напряжений, снижение износа инжектора и исключение коррозионных процессов на поверхности трубы.

За счет того, что гибкая труба сделана из термопластического полимера и стали, она стоит дешевле, значительно меньше подвержена необратимой пластической деформации, при погружении в скважину в условиях высокого давления в контакте с кислородом не подвергается ускоренной коррозии и имеет меньшую, нежели у стальной трубы, усталость при воздействии циклических напряжений.

Использование сталеполимерной трубы создает возможность упростить конструкцию, заменяя направляющее устройство в виде дуги роликом, а также позволяет использовать менее мощные инжекторы.

Использование барабана, оснащенного силовым приводом, который во время выполнения подъемных операций наравне с инжектором берет на себя основную нагрузку, также позволяет использовать дешевый маломощный инжектор и исключает ускоренное разрушение гибкой трубы вследствие неравномерного распределения на нее нагрузки во время проведения операций.

Регулирование системой управления усилия прижатия прижимных колодок инжектора к гибкой трубе в зависимости от требуемого усилия подачи или тормозного усилия инжектора обеспечивается оптимальное нагружение деталей и узлов инжектора и, следовательно, снижает его износ.

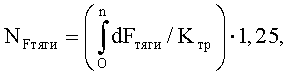

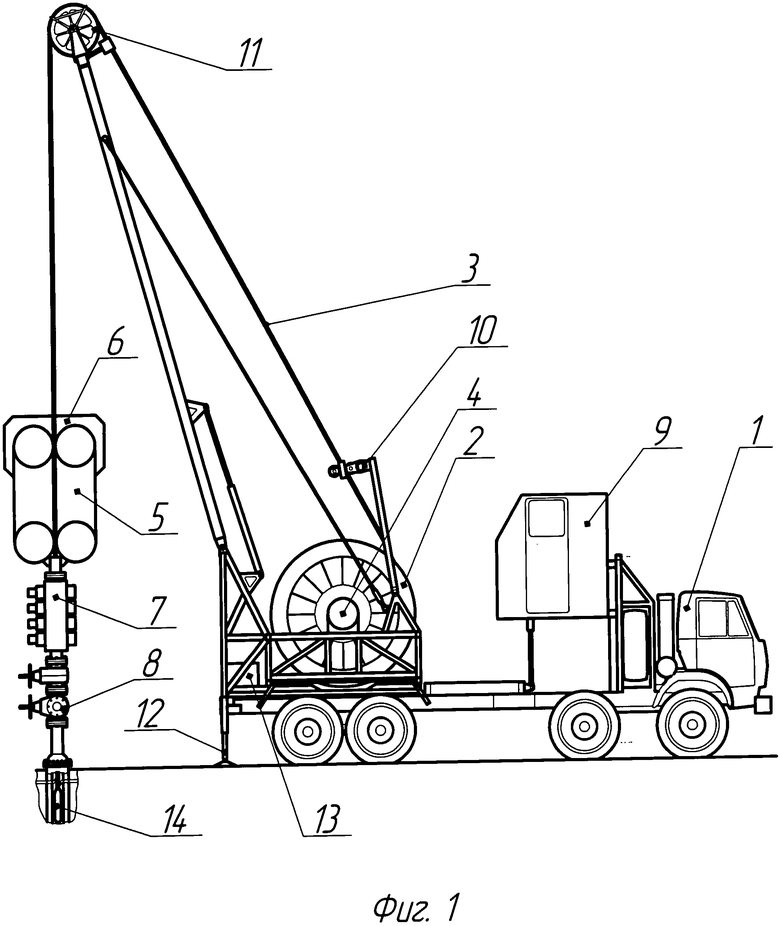

На фиг.1 изображена схема агрегата для ремонта нефтяных и газовых скважин, а на фиг.2 изображена гибкая сталеполимерная труба.

Агрегат устроен следующим образом. В передней части транспортной базы 1, опирающейся на грунт при помощи двух аутригеров 12, расположенных в задней части транспортной базы, размещена кабина оператора с системой управления 9, а в средней установлен барабан 2 с приводом 4. Для ровной укладки гибкой сталеполимерной трубы 3, на нижнем конце которой установлен каротажно-технологический модуль 14, на барабан при наматывании служит укладчик 10. Для подачи давления в гибкую трубу используется насос 13.

В задней части агрегата расположен ролик 11, предназначенный для направления гибкой трубы перед входом в инжектор (устьевой податчик) 5, оснащенный приводом 6. Ниже инжектора расположено герметизирующее и противовыбросное оборудование 7, которое соединено с фонтанной арматурой скважины 8, находящейся над устьем скважины.

Фонтанная арматура представляет собой комплект устройств, монтируемый на устье скважины для его герметизации, подвески лифтовых труб, используемых для подъема пластовых флюидов - нефти, газа, воды, на поверхность при освоении, фонтанной и газлифтной эксплуатации скважин и управления потоками продукции скважины.

Гибкая сталеполимерная труба может состоять из тела трубы 15, изготовленного из термопластического полимера, в частности из полиэтилена, поперечного армирования 16, выполненного стальной лентой прямоугольного сечения, уложенной под углом 45-60 градусов к оси трубы, и продольного армирования 17, выполненного стальной проволокой. Если угол между осью трубы и стальной лентой составит меньше 45-и градусов, тогда в местах изгиба трубы лента станет сильно перегибаться. Если этот угол составит больше 60-и градусов, то это приведет к сильному растягиванию трубы в том случае, когда ее вес в скважине имеет большое значение.

Помимо показанных на чертеже элементов в тело трубы могут быть встроены электрические кабели. В таком случае труба называется шлангокабелем.

Агрегат может работать в двух режимах - спуска и подъема гибкой трубы. Режим задается в кабине оператора с системой управления 9. Спуск гибкой трубы в скважину проходит следующим образом. Подача гибкой трубы в скважину, в том числе в скважину с устьевым давлением, осуществляется с помощью инжектора 5, при этом барабан 2 работает в тормозном режиме и тем самым обеспечивает подачу трубы к инжектору с предварительным натяжением.

Когда в дальнейшем труба достигает достаточной глубины, чтобы погружаться в скважину под собственным весом, инжектор и барабан начинают синхронно работать в тормозном режиме. Этот процесс контролируется за счет того, что на агрегате установлен датчик измерения скорости подачи трубы в скважину, два датчика усилия ее подачи, один из которых установлен на укладчике, а другой - на инжекторе, и измеритель длины трубы в скважине (на чертежах не показаны), обеспечивающие путем сравнения их показаний с показаниями датчиков каротажно-технологического модуля контроль продвижения конца трубы и обнаружение вынужденных остановок трубы при ее продвижении, обусловленных:

- силами трения, возникающими в местах искривления скважины;

- преодолением парафиновых или асфальтеновых пробок, имеющихся в скважине.

Для преодоления мест вынужденных остановок с помощью насоса 13 в полость трубы подается пульсирующее давление.

На конце трубы устанавливается каротажно-технологический модуль 14 со следующими элементами:

- датчиками температуры и давления в скважине, что позволяет исключить применение трубы в условиях, превышающих предельные для нее значения температуры и давления;

- локатором муфт, предназначенным для отслеживания движения конца трубы в скважине и точной установки его на требуемой глубине путем определения местоположения муфтовых и замковых соединений;

- индикатором гамма-активности, обеспечивающим привязку конца трубы к разрезу скважины;

- акселерометром, контролирующим ускорение движения конца трубы по стволу скважины, в том числе в местах искривления ствола скважины и горизонтальной ее части;

- датчиком усилий, контролирующим усилие подачи конца трубы при ее спуске и ее натяжение в том случае, если на конце трубы размещен груз.

Последующий подъем гибкой трубы из скважины осуществляется следующим образом. Усилие подъема распределяется между инжектором 5 и барабаном 2, причем усилие намотки, создаваемое барабаном, обеспечивается согласно алгоритму намотки, заданному с помощью системы управления, находящейся в кабине оператора 9, исключающему раздавливание трубы на разных слоях, а усилие, создаваемое инжектором, принимает такое значение, чтобы сумма усилий барабана и инжектора была достаточной для обеспечения извлечения трубы из скважины.

Алгоритм намотки и тяговое усилие, создаваемое при этом приводами барабана и инжектора, задаются следующим образом. В начале система управления вычисляет усилие, требуемое для подъема трубы из скважины. Для каждого слоя трубы на барабане система управления задает приводу барабана соответствующее тяговое усилие, исключающее раздавливание трубы, причем вышеупомянутое усилие контролируется с помощью датчика усилия, установленного на укладчике. Если тяговое усилие достигло максимально допустимого значения, то датчик подает сигнал системе управления, которая, в свою очередь, подает сигнал на привод барабана для снижения усилия. Затем система управления вычитает из требуемого суммарного усилия то усилие, которое создается приводом барабана, и посылает полученный сигнал на привод инжектора.

Чтобы исключить выбрасывание трубы под действием устьевого давления при извлечении конца трубы из скважины, у выхода из скважины установлено герметизирующее и противовыбросное оборудование 7 и, кроме того, при извлечении трубы ее удерживает инжектор.

Система управления обеспечивает регулирование усилия прижатия прижимных колодок инжектора к гибкой трубе в зависимости от требуемого усилия подачи или тормозного усилия инжектора, чем обеспечивается оптимальное нагружение деталей и узлов инжектора и повышение его долговечности.

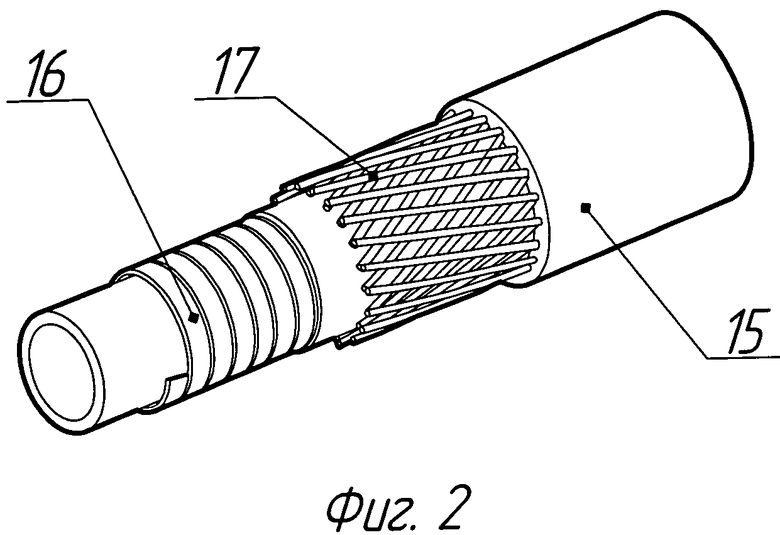

Это достигается следующим образом. Для каждого этапа спуска или подъема трубы в скважину системой управления задается такое значение усилия NFтяги прижатия колодок инжектора к гибкой трубе, чтобы между трубой и колодками обеспечивалась с некоторым запасом сила трения покоя," достаточная для обеспечения движения трубы вместе с колодками, и не происходило проскальзывания трубы. Это значение автоматически вычисляется системой управления по следующей формуле:

где: Fтяги - тяговое усилие инжектора;

Ктр - приведенный коэффициент трения термопластического полимера по стальным колодкам;

О<n<max; max - максимальное тяговое усилие инжектора (в том случае, когда труба полностью погружена в скважину);

1,25 - коэффициент запаса.

Равномерную намотку трубы на барабан обеспечивает укладчик 10.

Группа изобретений относится к области нефтедобывающей промышленности и предназначена для подземного ремонта, геофизических и термогидродинамических исследований нефтяных, газовых и других скважин с использованием гибкой трубы и для выполнения внутрискважинных работ. Агрегат (фиг.1) содержит транспортную базу 1 с двумя аутригерами 12, кабину оператора с системой управления 9, барабан 2 с приводом 4, гибкую трубу 3, укладчик гибкой трубы на барабан 10, инжектор с прижимными колодками 5, перед входом в который установлено направляющее устройство 11, привод инжектора 6, герметизирующее и противовыбросное оборудование 7, которое соединено с фонтанной арматурой скважины 8, и каротажно-технологический модуль 14, при этом привод барабана выполнен силовым, направляющее устройство 11 представляет собой ролик, гибкая труба (фиг.2) представляет собой сталеполимерную трубу, на агрегате установлен насос 13, а также датчик измерения скорости подачи трубы в скважину, два датчика усилия ее подачи и измеритель длины трубы в скважине, причем вышеуказанные датчики, датчик температуры и датчик давления в скважине, третий датчик усилия подачи трубы, индикатор гамма-активности, акселерометр, локатор муфт и измеритель длины трубы в скважине подключены к системе управления, при этом каротажно-технологический модуль включает в себя датчик температуры и датчик давления в скважине, локатор муфт, индикатор гамма-активности, акселерометр и третий датчик усилия подачи трубы. 2 н. и 3 з.п. ф-лы, 1 пр., 2 ил.

1. Агрегат для ремонта нефтяных и газовых скважин, содержащий транспортную базу с двумя аутригерами, расположенными в задней части транспортной базы, кабину оператора с системой управления, размещенную в передней части транспортной базы, барабан с приводом, размещенный в средней части транспортной базы, гибкую трубу, укладчик гибкой трубы на барабан, инжектор с прижимными колодками, перед входом в который установлено направляющее устройство, привод инжектора, герметизирующее и противовыбросное оборудование, которое соединено с фонтанной арматурой скважины, установленной над устьем скважины, и каротажно-технологический модуль, установленный на нижнем конце гибкой трубы и имеющий кабельный канал связи с системой управления, отличающийся тем, что привод барабана выполнен силовым, направляющее устройство представляет собой ролик, гибкая труба представляет собой сталеполимерную трубу, на агрегате установлен насос для подачи пульсирующего давления в полость трубы, а также датчик измерения скорости подачи трубы в скважину, два датчика усилия ее подачи, один из которых установлен на укладчике, а другой - на инжекторе, и измеритель длины трубы в скважине, причем вышеуказанные датчики, датчик температуры и датчик давления в скважине, третий датчик усилия подачи трубы, индикатор гамма-активности, акселерометр, локатор муфт и измеритель длины трубы в скважине подключены к системе управления, при этом каротажно-технологический модуль включает в себя датчик температуры и датчик давления в скважине, локатор муфт, индикатор гамма-активности, акселерометр и третий датчик усилия подачи трубы.

2. Агрегат по п.1, отличающийся тем, что сталеполимерная труба состоит из тела трубы, изготовленного из термопластичного полимера с поперечным армированием, выполненным стальной лентой прямоугольного сечения, уложенной под углом 45-60 градусов к оси трубы, и продольным армированием, выполненным стальной проволокой.

3. Агрегат по п.2, отличающийся тем, что тело сталеполимерной трубы изготовлено из полиэтилена.

4. Способ спуска и подъема гибкой трубы с помощью агрегата для ремонта нефтяных и газовых скважин, включающий ее подачу в скважину с помощью инжектора, дальнейшее погружение трубы в скважину под собственным весом, подъем трубы и намотку ее на барабан с помощью укладчика, отличающийся тем, что при подаче трубы в скважину барабан работает в тормозном режиме, после начала погружения трубы в скважину под собственным весом инжектор и барабан одновременно работают в тормозном режиме, при этом процесс контролируется за счет датчика измерения скорости, датчика подачи трубы в скважину, двух датчиков усилия ее подачи, один из которых установлен на укладчике, а другой - на инжекторе, и измерителя длины трубы в скважине, обеспечивающих путем сравнения их показаний с показаниями датчиков каротажно-технологического модуля, установленного на нижнем конце трубы, контроль продвижения конца трубы и обнаружение ее вынужденных остановок при продвижении, при этом для преодоления вынужденных остановок в полость трубы с помощью насоса подается пульсирующее давление, при последующем подъеме трубы усилие подъема распределяется между инжектором и барабаном, причем усилие намотки, создаваемое барабаном, устанавливается алгоритмом, включающим вычисление системой управления усилия, требуемого для подъема трубы из скважины, задание приводу барабана для каждого слоя трубы на барабане тягового усилия, исключающего раздавливание трубы, причем вышеупомянутое усилие контролируется с помощью установленного на укладчике датчика усилия таким образом, что если тяговое усилие достигло допустимого максимума, то датчик подает сигнал системе управления, которая, в свою очередь, подает сигнал на привод барабана для снижения усилия, при этом усилие привода инжектора обеспечивается за счет того, что система управления вычитает из требуемого суммарного тягового усилия то усилие, которое создается приводом барабана, и посылает полученный сигнал на привод инжектора, при выходе конца трубы из скважины, чтобы исключить его выбрасывание под действием устьевого давления, у выхода из скважины устанавливают герметизирующее и противовыбросное оборудование и, кроме того, при извлечении трубы ее удерживает инжектор.

5. Способ по п.4, отличающийся тем, что для каждого этапа спуска или подъема трубы в скважину системой управления задают усилие прижатия колодок инжектора к гибкой трубе, обеспечивающее между трубой и колодками силу трения покоя, достаточную для обеспечения движения трубы вместе с колодками и исключающую проскальзывание трубы.

| АГРЕГАТ ПОДЗЕМНОГО РЕМОНТА СКВАЖИН С НЕПРЕРЫВНОЙ КОЛОННОЙ ГИБКИХ ТРУБ | 1996 |

|

RU2154146C2 |

| и др.), 10.08.2000 | |||

| Подъемная установка для обслуживания нефтяных скважин | 1986 |

|

SU1439197A1 |

| СПОСОБ КОНТРОЛЯ ЗА РАЗРАБОТКОЙ И ЭКСПЛУАТАЦИЕЙ СКВАЖИН | 2000 |

|

RU2230902C2 |

| Устройство для отбора проб жидкостей из резервуаров | 1930 |

|

SU34198A1 |

| US 4249600 A, (BAILEY THOMAS F), 10.02.1981 | |||

| Упругая колесная шина с вогнутой опорной поверхностью | 1926 |

|

SU8316A1 |

| Приспособление для быстрого частичного кипячения воды в самоваре | 1928 |

|

SU24568A1 |

Авторы

Даты

2014-06-27—Публикация

2012-07-09—Подача