Изобретение относится к области газовой промышленности, а именно к устройствам, обеспечивающим безопасность при проведении геофизических исследований и работ в эксплуатационных скважинах с избыточным давлением на устье приборами и инструментами, опускаемыми в скважину на геофизическом кабеле или скребковой проволоке.

Скважина с избыточным давлением на устье является опасным производственным объектом (далее ОПО). По степени опасности возникновения газонефтеводопроявлений скважина принадлежит к первой категории, при этом геофизические исследования и работы (далее ГИРС) проводятся в нулевой зоне класса взрывоопасности.

В связи с вышеизложенным, вопросы безопасности имеют первостепенное значение для геофизической сервисной службы, причем упор должен быть сделан именно на дистанционный контроль безопасности при проведении ГИРС.

Основными категориями оборудования, используемого при проведении ГИРС в скважинах с избыточным давлением на устье являются лубрикаторные установки, осуществляющие герметизацию гибкого подвижного элемента - геофизического кабеля или скребковой проволоки (ГПЭ), на котором скважинные приборы опускают в скважину, грузоподъемные агрегаты - геофизические вышки, поднимающие и вывешивающие скважинные лубрикаторы лубрикаторных установок при проведении ГИРС, и каротажные подъемники, на лебедку которых намотан ГПЭ, используемый для проведения спуско-подъемных операций со скважинными приборами.

Известна лубрикаторная установка с интеллектуальными исполнительными механизмами, состоящая из скважинного лубрикатора, устанавливаемого на фонтанной арматуре скважины и содержащего гидравлически управляемые узлы, гидравлическую систему, располагаемую на удалении от скважинного лубрикатора, в состав которой входят линия подачи уплотнительной смазки и линия подачи рабочей жидкости, управляемых компьютером интеллектуальных исполнительных механизмов: пропорциональных регуляторов и управляющих клапанов, и информационно-управляющий комплекс, состоящий из удаленного компьютера со специализированным программным обеспечением, получающего и обрабатывающего информацию от контрольных датчиков давления, датчиков давления, устанавливаемых в линиях подачи уплотнительной смазки и рабочей жидкости и устройств передачи информации от контрольных датчиков к компьютеру и от компьютера к исполнительным механизмам гидравлической системы [RU 2598666 С1, МПК Е21В 33/00, 47/00, опубл. 2015]. В информационно-управляющий комплекс дополнительно включены устанавливаемый в линии подачи ингибитора контрольный датчик регистрации давления, устанавливаемые на скважинном лубрикаторе контрольные датчики положения плашек превенторов, регистрации давления в приемной камере лубрикатора, положения ловушки сигнализирующего устройства, температуры скважинного флюида и регистрации утечек газа, а также устанавливаемые в баках гидравлической системы контрольные датчики уровня уплотнительной смазки, уровня рабочей жидкости и уровня ингибитора гидратообразования. Установка обеспечивает снижение рисков возникновения аварийных ситуаций в исследуемых скважинах, контроль утечек скважинного флюида в атмосферу, предотвращение возможных осложнений, вызываемых образованием в уплотнительном устройстве ледово-гидратных пробок, оперативный контроль герметичности лубрикатора после смены скважинного прибора, контроль за расходом технологических жидкостей в процессе проведения работ.

Причиной, на разрешение которой направлено заявляемое техническое решение, является отсутствие возможности осуществления дистанционного контроля за изменением технологических параметров грузоподъемного агрегата и каротажного подъемника при проведении ГИРС, что не позволяет с достаточной степенью достоверности прогнозировать возникновение нештатной или аварийной ситуации и оперативно принимать меры к предупреждению и устранению этих ситуаций.

Известно геофизическое оборудование для герметизации устья эксплуатационных скважин при проведении геофизических исследований, содержащее секционную камеру, уплотнительное устройство, кабельный превентор, сигнализирующее устройство и грузозахватное приспособление для монтажа-демонтажа лубрикатора на фонтанную арматуру с помощью геофизической вышки [RU 37148 U1, МПК Е21В 47/00, опубл. 2004]. Скважинный лубрикатор снабжен гидравлическим датчиком натяжения, предназначенным для контроля за усилием натяжения ГПЭ по манометру-индикатору в процессе спуско-подъемных операций.

К недостатку известного решения можно отнести отсутствие дистанционного контроля за натяжением ГПЭ.

Известен самоходный каротажный подъемник, содержащий транспортное средство, в качестве которого используют автомобильное шасси, на платформе транспортного средства размещены лабораторно-бытовой отсек - кабина машиниста и лебедочный отсек спуско-подъемного агрегата каротажа и свабирования [RU 75424 U1, МПК Е21В 47/00, опубл. 2008]. В лабораторно-бытовом отсеке - кабине машиниста размещены системы управления и контроля спуско-подъемными операциями, системы жизнеобеспечения персонала подъемника и комплекс геофизической регистрирующей аппаратуры. Подъемник также оснащен кабелеукладчиком с гидромеханическим приводом, системой управления и контроля с устройством измерения скорости спуска, натяжения каната и глубины спуска (на чертеже не показаны), при этом основные органы управления и индикации размещены на пульте управления в кабине машиниста.

К недостаткам известного каротажного подъемника можно отнести отсутствие информации о скорости спуско-подъемных операций, натяжении геофизического ГПЭ и месте нахождения скважинного прибора у оператора, управляющего работой скважинного лубрикатора.

Техническая проблема, на решение которой направлено изобретение, является разработка системы дистанционного контроля безопасности при проведении геофизических исследований и работ в скважинах с избыточным давлением на устье, снижающей риски возникновения нештатных и аварийных ситуаций, предотвращающей или минимизирующей количество нештатных ситуаций и аварий при проведении ГИРС.

При решении поставленной проблемы достигается технический результат, заключающий в повышении безопасности процесса ГИРС, надежности работы геофизического оборудования, используемого при проведении ГИРС за счет обеспечения контроля и объективной оценки технического состояния его основных функциональных узлов режиме реального времени.

Указанный технический результат достигается тем, что система дистанционного контроля безопасности при проведении геофизических исследований и работ в действующих газовых скважинах содержит реализующие функции контроля беспроводные контрольные датчики, установленные на геофизическом оборудовании, используемом при проведении ГИРС: лубрикаторной установке, грузоподъемном агрегате и каротажном подъемнике, и диспетчерский пульт оператора лубрикаторной установки. Диспетчерский пульт оператора лубрикаторной установки выполнен с возможностью осуществления регистрации технологических параметров работы оборудования в режиме реального времени, обработки и визуализации полученной информации, в необходимых случаях, оповещения персонала геофизической партии об угрозах безопасности работ из-за несоответствия технологических параметров оборудования допустимым значениям. Контрольные датчики конструктивно представляют собой обособленные устройства, содержащие один или несколько первичных измерительных преобразователей, реагирующих на изменение технологических параметров оборудования и осуществляющих передачу информации о текущем состоянии технологических параметров оборудования с помощью радиомодема в диспетчерский пульт для последующей оценки, обработки и хранения.

Предотвращение или минимизация количества аварий при проведении ГИРС в скважинах с избыточным давлением на устье обеспечивается за счет того, что система дистанционного контроля безопасности выполнена с возможностью реализации функции контроля геофизического оборудования: лубрикаторной установки, грузоподъемного агрегата и каротажного подъемника, регистрации технологических параметров их работы, визуализации, обработки информации, передачи зарегистрированных параметров и результатов обработки в диспетчерский пульт.

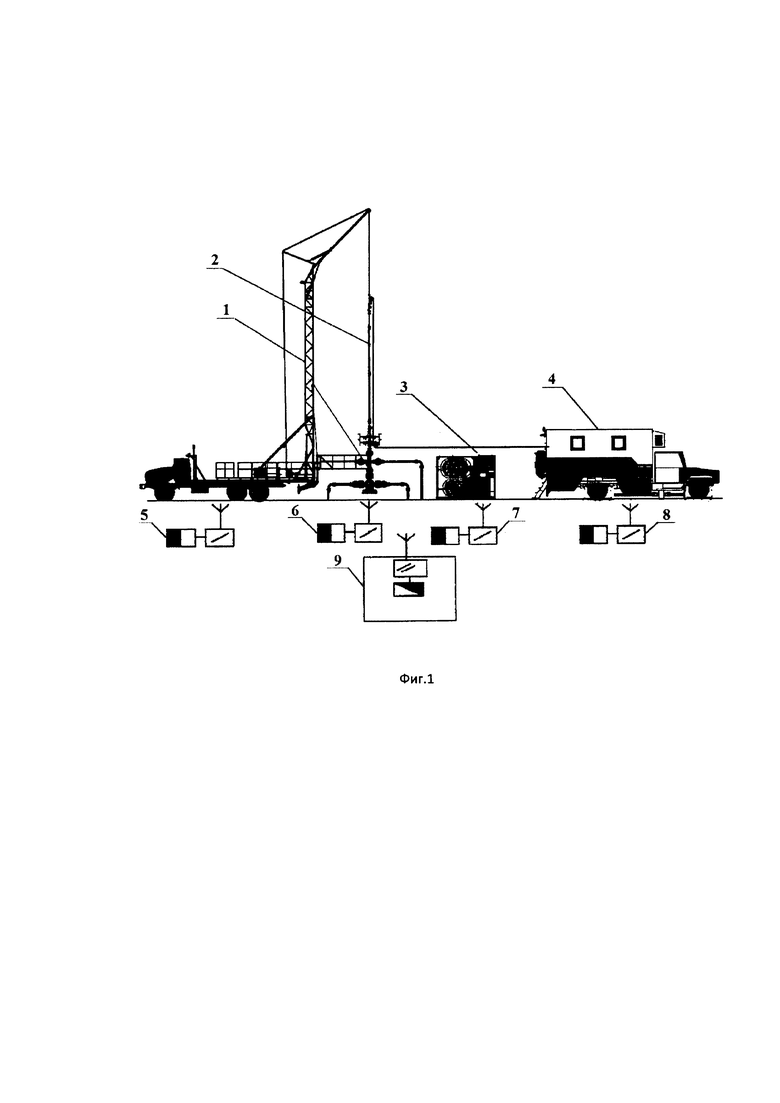

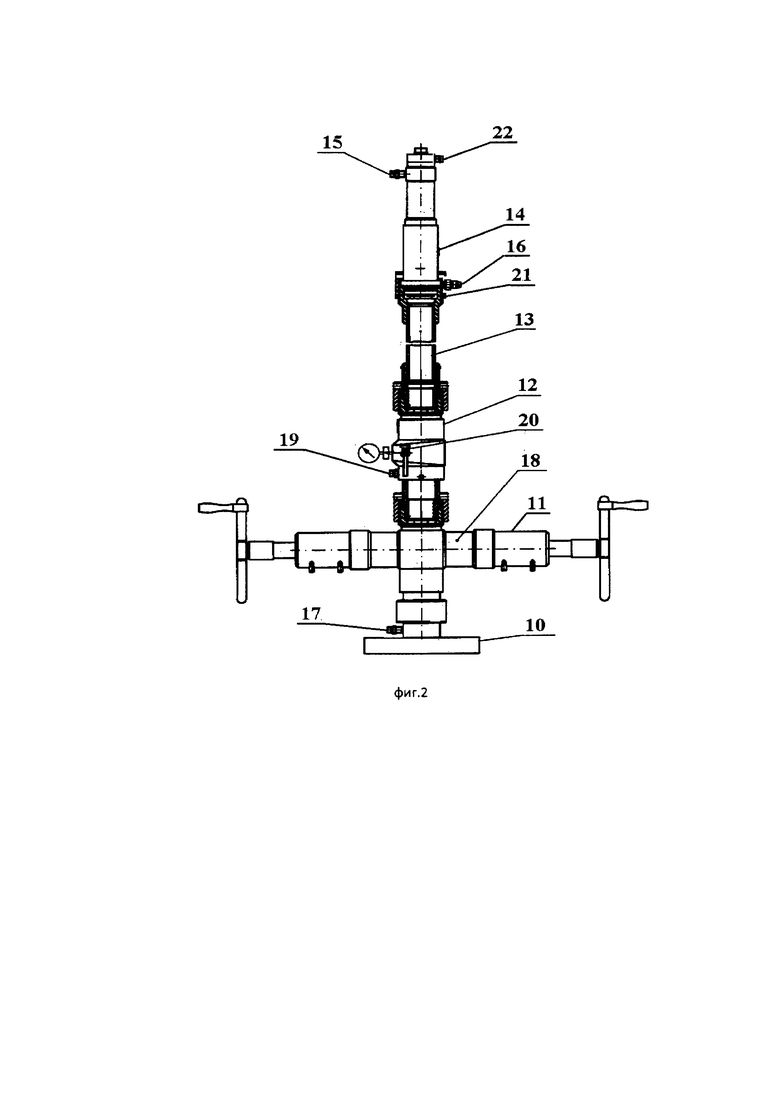

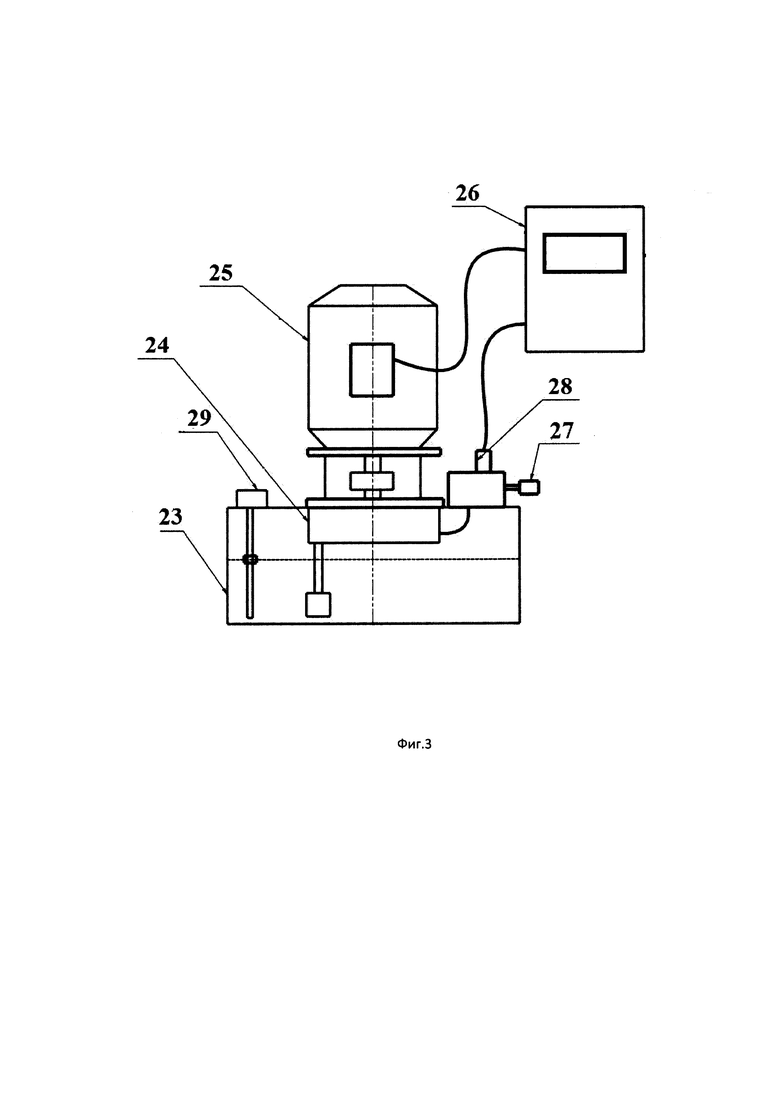

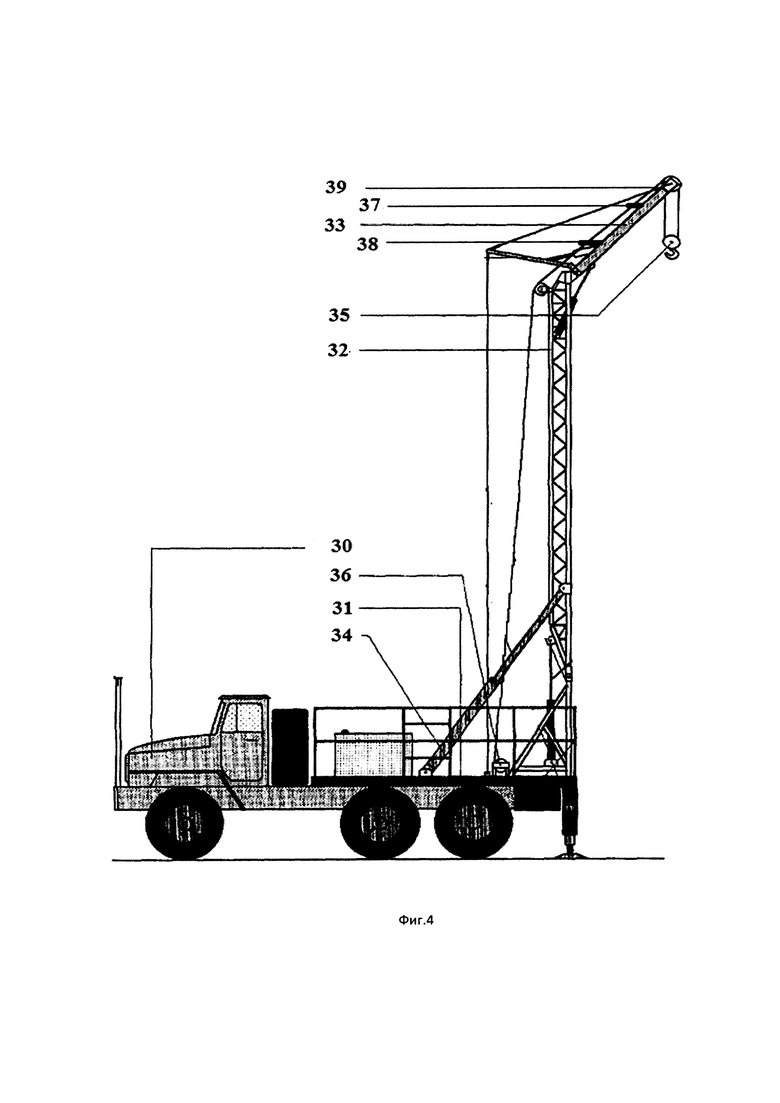

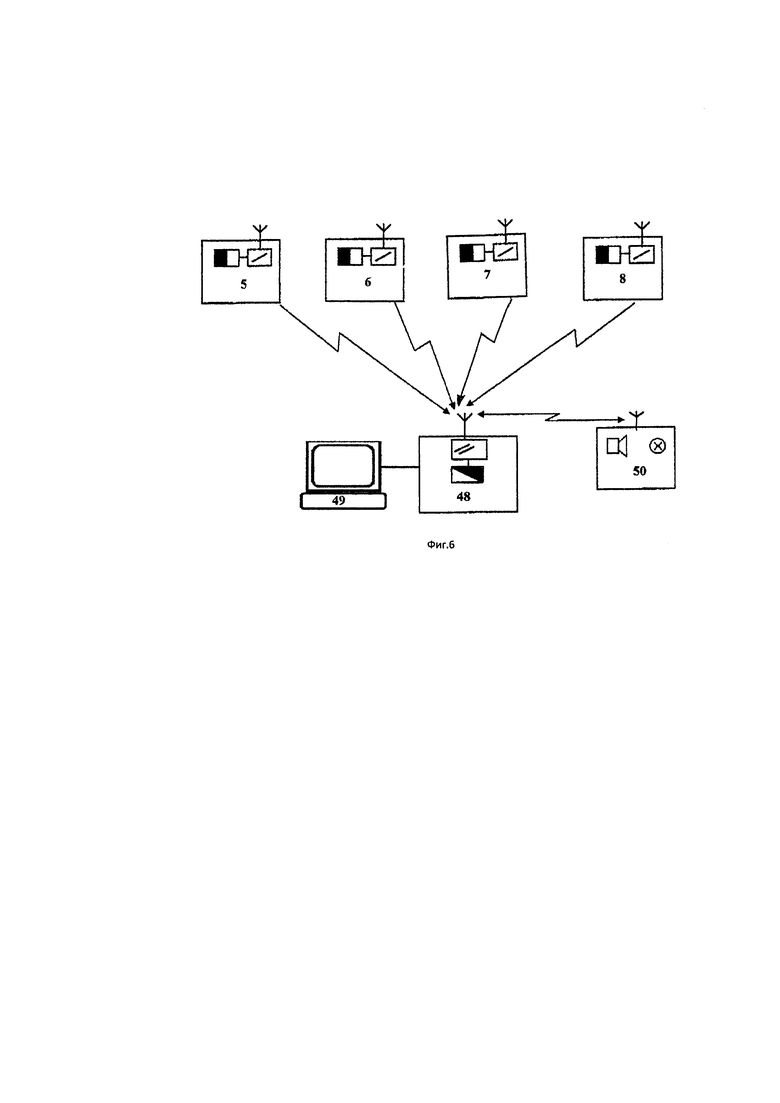

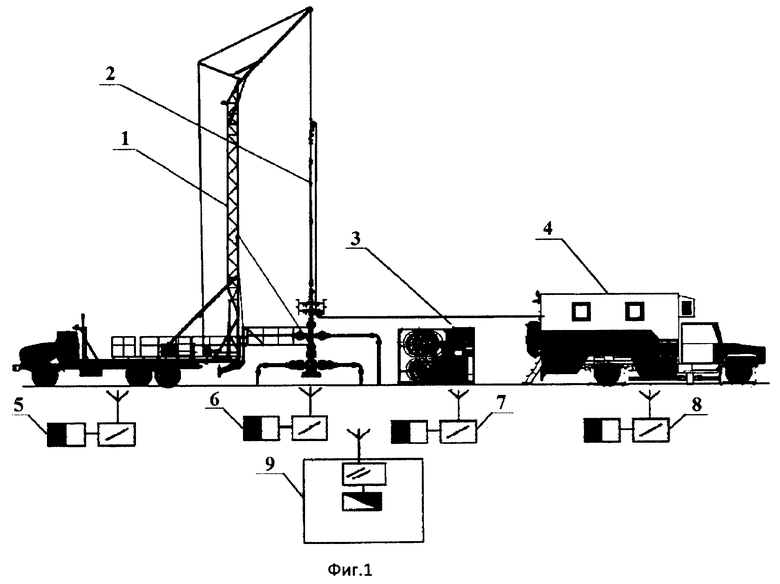

Техническое решение поясняется иллюстративными материалами, где на фиг. 1 схематично показана расстановка на производственной площадке оборудования, использующегося при проведении ГИРС, на фиг. 2 показан скважинный лубрикатор, на фиг. 3 схематично показан исполнительный механизм станции управления скважинным лубрикатором, на фиг. 4 - грузоподъемный агрегат, на фиг. 5 - каротажный подъемник, на фиг. 6 - диспетчерский пульт.

Геофизическое оборудование, используемое при проведении ГИРС, оборудуют соответствующими контрольными датчиками. При проведении ГИРС осуществляется контроль соответствия величин, фиксируемых в процессе ГИРС параметров, измеряемых датчиками допустимым значениям.

Геофизическое оборудование, используемое при проведении ГИРС, (фиг. 1) содержит: грузоподъемный агрегат (геофизическая вышка) 1, скважинный лубрикатор 2 лубрикаторной установки, станцию управления 3 скважинным лубрикатором 2 с исполнительными механизмами, каротажный подъемник 4. На каждом геофизическом оборудовании установлен комплекс контрольных датчиков: 5 - на грузоподъемном агрегате, 6 - на скважинном лубрикаторе, 7 - на станции управления скважинным лубрикатором, 8 - на каротажном подъемнике. Комплексы контрольных датчиков собирают информацию о технологических параметрах работы геофизического оборудования и передают ее в диспетчерский пульт 9 оператора лубрикаторной установки.

Непосредственно герметизацию устья скважины при проведении геофизических исследований в скважинах с избыточным давлением на устье обеспечивает скважинный лубрикатор лубрикаторной установки (фиг. 2). Конструктивно лубрикаторная установка состоит из двух основных блоков: скважинного лубрикатора 2, монтируемого на устье исследуемой скважины и станции управления 3 скважинным лубрикатором 2, содержащей три исполнительных механизма, расположенных на производственной площадке возле устья скважины и управляющих функциональными узлами скважинного лубрикатора 2.

Соответственно, контрольные датчики устанавливают, как непосредственно в функциональных узлах скважинного лубрикатора 2, так и в наземных исполнительных механизмах станции управления 3 скважинным лубрикатором.

Скважинный лубрикатор имеет следующую конструкцию (фиг. 2). Непосредственно на фонтанной арматуре скважины монтируют переходный фланец 10, на котором устанавливают гидравлически управляемые функциональные узлы безопасности: блок плашечных превенторов 11 и сигнализирующее устройство с ловушкой 12. Над сигнализирующим устройством устанавливают приемную камеру 13, предназначенную для размещения скважинных приборов и утяжеляющих грузов. Над приемной камерой 13 расположено уплотнительное устройство 14 со штуцером подачи уплотнительной смазки 15 и инжектором подачи ингибитора гидратообразования 16.

Управляемые функциональные узлы скважинного лубрикатора: блок скважинных превенторов 11, сигнализирующее устройство 12 и уплотнительное устройство 14 связаны рукавами высокого давления (на фиг. 2 не показаны) с исполнительными механизмами 7 станции управления 3 скважинным лубрикатором 2, расположенными на производственной площадке (фиг. 1).

Непосредственно на скважинном лубрикаторе (фиг. 2) смонтированы следующие беспроводные контрольные датчики: датчик регистрации устьевого давления скважинного 17, установленный в переходном фланце 10, датчики положения плашек превенторов 18, установленные в корпусах превенторов блока превенторов 11, датчик регистрации давления скважинного флюида 19 в приемной камере 13 лубрикатора 2, установленный в нижней части корпуса сигнализирующего устройства 12, датчик положения ловушки 20 сигнализирующего устройства 12, установленный в верхней части корпуса сигнализирующего устройства 12, датчик температуры скважинного флюида 21, установленный в нижней части уплотнительного устройства 14, и датчик регистрации утечек скважинного флюида 22, установленный в верхней части уплотнительного устройства 14.

Датчик регистрации устьевого давления скважинного флюида 17 обеспечивает контроль за соответствием внутрискважинного давления техническим характеристикам, заложенным в конструкцию скважинного лубрикатора 2 и станции управления 3 скважинным лубрикатором, а также за динамикой изменения внутрискважинного давления в процессе проведения ГИРС.

Датчики регистрации положения плашек превенторов 18 обеспечивают контроль за положением плашек в работах по предотвращению и устранению нештатной и аварийной ситуации, а также при монтаже - демонтаже скважинного лубрикатора 2 на фонтанную арматуру.

Датчик регистрации положения ловушки 20 сигнализирующего устройства 12, обеспечивает контроль за прохождением скважинного прибора через приемную камеру лубрикатора 2 при спуско-подъемных операциях.

Датчик регистрации давления скважинного флюида 19 обеспечивает контроль за герметичностью приемной камеры 13 при проведении ГИРС и при монтаже - демонтаже скважинного лубрикатора 2.

Датчик регистрации температуры скважинного флюида 21 осуществляет контроль за процессами гидратообразования и удаления уже образовавшихся в лубрикаторе 2 газогидратов.

Датчик регистрации утечек скважинного флюида 22, установленный в верхней части уплотнительного устройства 14 в месте выхода из устройства гибкого подвижного элемента, обеспечивает контроль за качеством герметизации гибкого подвижного элемента при проведении ГИРС.

В составе станции управления 3 скважинным лубрикатором 2 имеются три основных исполнительных механизма, обеспечивающих, соответственно, гидростатическое уплотнение уплотнительного устройства 14 путем подачи в уплотнительное устройство 14 уплотнительной смазки, предотвращение образования и устранение уже образовавшихся газогидратных пробок путем подачи в инжектор 16 уплотнительного устройства ингибитора и управление работой функциональных узлов скважинного лубрикатора 2: блоком превенторов 11, сигнализирующим устройством 12 путем подачи в функциональные узлы гидравлической жидкости.

Конструктивно все исполнительные механизмы станции управления 3 скважинным лубрикатором построены однотипно (фиг. 3) и содержат следующие функциональные узлы: гидробак 23 с установленными в нем датчиками давления 28 и уровня 29, опущенный в гидробак 23 насосный агрегат 24 с электроприводом 25, блок управления 26 насосным агрегатом 24, рукава высокого давления для подачи и отвода жидкости (не показаны на фиг. 3), подсоединяемые к штуцеру 27.

Исходную информацию для управления подачей смазки обеспечивают датчики, установленные в исполнительном механизме подачи уплотнительной смазки станции управления 3 скважинным лубрикатором 2: датчики давления 28 и уровня 29 смазки, установленные в гидробаке 23 с уплотнительной смазкой, а также датчики, установленные на скважинном лубрикаторе (фиг. 2): датчик регистрации утечек скважинного флюида 22 и датчик регистрации устьевого давления 17.

Исходную информацию для управления подачей ингибитора обеспечивают датчики, установленные в исполнительном механизме подачи ингибитора станции управления 3 скважинным лубрикатором 2: датчики давления 28 и уровня 29 ингибитора, установленные в гидробаке 23 с ингибитором, а также датчик регистрации температуры скважинного флюида 21, установленный на скважинном лубрикаторе 2 (фиг. 2) и датчик натяжения гибкого подвижного элемента (ГПЭ) 44, установленный в каротажном подъемнике (фиг. 5).

Исходную информацию для исполнительного механизма, осуществляющего управление работой функциональных узлов безопасности скважинного лубрикатора 2 обеспечивают датчики, установленные в исполнительном механизме управления станции управления 3 скважинным лубрикатором 2: датчики давления 28 и уровня 29 гидравлической жидкости, установленные в гидробаке 23 с гидравлической жидкостью, а также датчики, установленные на скважинном лубрикаторе 2 (фиг. 2): датчик регистрации устьевого давления скважинного флюида 17, датчик регистрации давления скважинного флюида 19 в приемной камере 13, датчики регистрации положения плашек превенторов 18, датчик регистрации положения ловушки 20 сигнализирующего устройства 12 и датчик регистрации глубины спуска скважинного прибора, установленный в каротажном подъемнике (фиг. 5).

Допустимые значения технологических параметров скважинного лубрикатора 2 и станции управления 3 скважинным лубрикатором 2 лубрикаторной установки определяются ее конструктивным исполнением, указанным в паспорте установки, и уточняются сведениями, содержащимися в акте о готовности скважины к проведению ГИРС. В первую очередь, в паспорте указывается значение устьевого давления, на которое рассчитана лубрикаторная установка при изготовлении. От его величины зависят допустимые значения других параметров. К примеру, для наиболее часто применяемых на газовых месторождениях лубрикаторных установок, рассчитанных на устьевое давление 35 МПа, допустимое давление подачи уплотняющей смазки, ингибитора и гидравлической жидкости составляет 40 МПа, а минимальный объем гидробака жидкостей 23 устанавливается 50 литров.

В лубрикаторных установках, входящих в систему дистанционного контроля, могут быть применены следующие датчики.

В качестве датчиков положения 18 и 20 (фиг. 2), установленных в блоке превенторов 11 и сигнализирующем устройстве 12, могут быть применены датчики конечных положений, например, герконовые ДКПГ.

В качестве датчиков давления 17 и 19, устанавливаемых соответственно в переходном фланце 10 и приемной камере 13, а также для регистрации утечек скважинного флюида 22 (фиг. 2) могут использоваться датчики давления, например, типа СЕНС-СДВ-D-RS485.

В качестве датчика температуры скважинного флюида 21, используемого в скважинном лубрикаторе 2 (фиг. 2), могут быть применены, например, термометры сопротивления платиновые типа ТП-9201-10.

Все датчики, установленные в скважинном лубрикаторе 2, имеют взрывозащитное исполнение.

В качестве датчика давления 28 в исполнительных механизмах станции управления 3 скважинным лубрикатором 2 (фиг. 3) могут использоваться, например, датчики давления «Курант ДИ».

В качестве датчиков уровня 29 в исполнительных механизмах станции управления 3 скважинным лубрикатором 2 (фиг. 3) могут использоваться, например, магнитные поплавковые индикаторы уровня типа ПДУ-2.1-350.

Грузоподъемный агрегат предназначен для монтажа и демонтажа скважинного лубрикатора на фонтанной арматуре скважины и удержания скважинного лубрикатора при производстве спуско-подъемных операций со скважинным прибором и гибким подвижным элементом (ГПЭ).

В качестве грузоподъемного агрегата 1 наиболее часто используют вышку геофизическую (фиг. 4). Вышка геофизическая состоит из несущих сварных металлоконструкций, а также механических и гидравлических агрегатов, которые конструктивно объединены в следующие составные части: шасси автомобиля 30 с установленной на нем сварной платформой 31, мачта грузонесущая 32 с гуськом 33, гидробак 34 с рабочей жидкостью, крюко-блок 35, грузовая лебедка 36 с приводом от гидромотора.

Дистанционный контроль за работой вышки геофизической осуществляют с помощью контрольных датчиков, установленных на ее составных частях. Ниже указаны назначения и места расположения датчиков, а также допустимые значения технологических параметров для наиболее часто применяемой в качестве грузоподъемного агрегата вышки геофизической ВГ-2.

Датчик тягового усилия на крюковой подвеске устанавливают на грузовой лебедке 36. Он обеспечивает безаварийную эксплуатацию подвешенного на крюковой подвеске скважинного лубрикатора, если тяговое усилие не превышает 500 кг. В качестве датчика тягового усилия может быть применен ограничитель грузоподъемности серии ОПГ-М.

Датчик контроля защиты гидропривода от перегрузки, устанавливают на выходе гидробака 34 с рабочей жидкостью. Номинальное давление рабочей жидкости в гидросистеме не должно превышать 16 МПа. В качестве датчика контроля защиты гидропривода может быть применен датчик давления «Курант ДИ».

Датчик контроля ветровой нагрузки 39 мачты 32 при проведении спуско-подъемных операций устанавливают в верхней части гуська 33. Для безопасной эксплуатации вышки предельная ветровая нагрузка не должна превышать 20 м/с. В качестве датчика контроля ветровой нагрузки может быть применен индикатор скорости ветра АСЦ-20.

Датчик контроля ограничения высоты подъема 37 крюко-блока 35 устанавливают на оголовке гуська 33. Датчик 37 контролирует расстояние между крюковой подвеской и оголовком гуська 33, которое не должно быть меньше 200 мм. При этом наибольшая высота мачты от земли до крюковой подвески не должна превышать 18 м. В качестве датчика контроля ограничения высоты подъема крюко-блока может быть применен концевой переключатель типа ВП15-21 Б23,

Датчик контроля угла наклона мачты 38 устанавливают на гуське 33 К. При этом предельно допустимый угол наклона мачты не должен превышать 3 градуса. В качестве датчика контроля угла наклона мачты может быть применен индикатор наклона Б-232 (креномер).

При выходе показаний контрольных датчиков за пределы допустимых значений работы немедленно останавливают.

Каротажный подъемник предназначен для проведения спуско-подъемных операций при геофизических исследованиях и работах в скважинах с использованием грузонесущего геофизического бронированного кабеля или скребковой проволоки.

Каротажный подъемник, как правило, установленный на шасси автомобиля высокой проходимости, включает в себя в качестве основных составных частей, помимо шасси 40, кузов 41, лебедку 42 и кабелеукладчик 43 (фиг. 5).

Для дистанционного контроля при проведении ГИРС используют датчики скорости движения скважинного прибора, глубины его спуска и натяжения ГПЭ установленные в каротажном подъемнике 4 и осуществляющие передачу в контроллер диспетчерского пульта 9 текущих значений натяжения кабеля, скорости и глубины спуска скважинного прибора с целью предотвращения нештатных и аварийных ситуаций.

Информацию от датчиков используют для того, чтобы скорости спуска и подъема скважинного прибора на различных глубинах ствола скважины, а также натяжение геофизического кабеля не превышали допустимых значений и не входили в опасную зону.

Спуско-подъемные операции с применением ГПЭ относятся к работам с высокой потенциальной аварийностью. Допустимые значения измеряемых параметров прописаны в руководящих документах, например, РД 153-39.0-072-01 «Техническая инструкция по проведению геофизических исследований и работ приборами на кабеле в нефтяных и газовых скважинах» и других. Кроме того, при определении допустимых значений в каждом конкретном случае учитывают характеристики применяемого ГПЭ, записанные в его паспорте, такие как значения разрывного усилия, степень износа, а также используемые при проведении ГИРС компоновки внутрискважинного оборудования и технологии ГИРС.

Конструктивно контрольные датчики: датчик натяжения гибкого подвижного элемента (ГПЭ), датчик глубины спуска скважинного прибора, датчик скорости движения скважинного прибора устанавливают в лебедочном отделении кузова 41 каротажного подъемника, и они могут быть объединены в один блок 44 с датчиками, которые крепят на кабелеукладчике 43. В качестве такого блока датчиков может использоваться, к примеру, комплекс по контролю параметров каротажа «КОНПАК».

Диспетчерский пульт 9 является центральным звеном системы дистанционного контроля безопасности, в нем собирается и обрабатывается информация от всех комплексов контрольных датчиков, установленных на геофизическом оборудовании. В зависимости от решаемых геолого-геофизических задач и скважинных условий диспетчерский пульт может быть установлен в лаборатории каротажной станции, каротажном подъемнике или в другом месте, находящимся на безопасном расстоянии от устья исследуемой скважины.

Диспетчерский пульт 9 системы дистанционного контроля безопасности представляет собой программируемый логический контроллер 48 с сенсорной панелью 49, блоком оповещения 50 и программным обеспечением, выполненный с возможностью осуществления сбора и обработки информации от комплексов контрольных датчиков 5, 6, 7, 8, установленных на геофизическом оборудовании, применяемом на при проведении ГИРС: грузоподъемном агрегате 1, скважинном лубрикаторе 2, станции управления 3 скважинным лубрикатором, каротажным подъемником 4 (фиг. 1). Контрольные датчики собирают информацию о технологических параметрах работы оборудования и передают ее в диспетчерский пульт 9, который осуществляет визуализацию и регистрацию технологических параметров работы оборудования в режиме реального времени, а также организацию программного управления исполнительными механизмами станции управления 3 скважинным лубрикатором, прогнозирование и фиксацию информации об аварийных и нештатных ситуациях в работе оборудования в режиме реального времени и, в необходимых случаях, оповещение персонала геофизической партии о возможности возникновения аварийных и нештатных ситуаций.

Сопряжение первичных преобразователей (датчиков) с контроллером диспетчерского пульта 9 осуществляют по радиоканалу в сеть, построенную на интерфейсе RS-485 с использованием протокола MODBUS RTU.

Программное обеспечение диспетчерского пульта 9 имеет интуитивно понятный интерфейс, разработанный для сенсорной панели 49 контроллера, что позволяет упростить работу оператора с одновременным повышением контроля за проведением ГИРС, сконцентрировав органы управления и индикации в одном месте. Программное обеспечение, например, в виде встроенных программных модулей и алгоритмов, обеспечивает функционирование системы дистанционного контроля безопасности и выполнение следующих задач: выбор одного из двух режимов работы: автоматический и диалоговый; индикацию текущего состояния технологических параметров оборудования и служебной информации; управление исполнительными механизмами скважинного лубрикатора; регистрацию технологических параметров оборудования и служебной информации с записью в память контроллера или на сменный носитель.

В диспетчерском пульте могут использоваться программируемый логический контроллер ОВЕН ПЛК323, сенсорная панель СП310-Б и оповещатели светозвуковые БСТ-КРОМ.

Система дистанционного контроля безопасности при проведении геофизических исследований и работ в действующих газовых скважинах работает следующим образом.

При проведении ГИРС требуемую визуализацию контролируемых технологических параметров устанавливает оператор лубрикаторной установки в зависимости от решаемых задач.

Визуально в режиме реального времени на экране диспетчерского пульта 9 отображаются следующие параметры геофизического оборудования:

скважинного лубрикатора: устьевое давление скважинного флюида; давление скважинного флюида в приемной камере скважинного лубрикатора; положение плашек превенторов, положение вилки сигнализирующего устройства, температура скважинного флюида в инжекторе уплотнительного устройства, величина утечки (расхода) скважинного флюида из уплотнительного устройства через место входа кабеля в лубрикатор;

исполнительных механизмов лубрикаторной установки: давление подачи уплотнительной смазки; уровень жидкости в емкости с уплотнительной смазкой; давление подачи ингибитора; уровень жидкости в емкости с ингибитором; давление управления функциональными узлами скважинного лубрикатора; уровень жидкости в емкости с гидравлической жидкостью;

грузоподъемного агрегата: величина тягового усилия на крюковой подвеске, величина давления в гидроприводе, величина ветровой нагрузки мачты, значение высоты подъема крюко-блока, контроль угла наклона мачты;

каротажного подъемника: натяжение геофизического кабеля, скорость движения скважинного прибора, текущая глубины спуска скважинного прибора.

На экране сенсорной панели 49 обязательно отображены значения «открыто», «закрыто» датчиков положений и технологические параметры оборудования, значения которых вошли в опасную зону. Изменяемые параметры могут отображаться в виде стрелочных приборов с указанием на шкале опасных значений.

Система дистанционного контроля безопасности, используя описанную информацию, позволяет эффективно управлять геофизическим оборудованием при проведении ГИРС (или процессом ГИРС), тем самым обеспечивая безопасность работ.

При необходимости управления исполнительными механизмами лубрикаторной установки, а также при возникновении конкретной нештатной или аварийной ситуации на экран дисплея диспетчерского пульта выводятся соответствующие панели управления исполнительными механизмами. Информация с контрольных датчиков исполнительного механизма, поступает в диспетчерский пульт и там обрабатывается. После обработки с диспетчерского пульта на блок управления исполнительного механизма подается управляющий сигнал, устанавливающий необходимый режим работы исполнительного механизма (режим закачки).

Для повышения безопасности ГИРС большое значение имеет совместная обработка показаний комплексов контрольных датчиков, установленных на каротажном подъемнике 4, вышке геофизической 1, на скважинном лубрикаторе 2 и в исполнительных механизмах станции управления 3 скважинным лубрикатором.

К примеру, если в процессе работы возрастает натяжение геофизического кабеля и при этом уменьшается температура на входе в уплотнительное устройство скважинного лубрикатора, то это может свидетельствовать о начале процесса образования газогидратов и необходимости закачки в скважину ингибитора.

Если уровень технологической жидкости в баке исполнительного механизма опускается ниже допустимого, то для обеспечения нормальной работы скважинного лубрикатора применяются меры к пополнению бака.

В случае возникновения нештатной или аварийной ситуации, необходимости срочного закрытия превентора скважинного лубрикатора оператор станции управления скважинным лубрикатором должен быть уверен, что между плашками превентора не окажется скважинный прибор, то есть иметь информацию о том, на какой глубине находится скважинный прибор в данный момент времени (датчик установлен).

Если показания какого-либо из контрольных датчиков, установленных на геофизической вышке, в процессе работы выходят за пределы допустимых значений, работы должны быть немедленно остановлены и приняты меры к предотвращению аварийной ситуации. При необходимости включают оповещатели персонала геофизической партии.

Таким образом, предложенная система дистанционного контроля безопасности при проведении геофизических исследований и работ в действующих газовых скважинах позволяет оперативно контролировать техническое состояние и его изменение используемого при проведении геофизических исследований и работ в скважине геофизического оборудования, что повышает эффективность безопасности скважинных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛУБРИКАТОРНАЯ УСТАНОВКА С ИНТЕЛЛЕКТУАЛЬНЫМИ ИСПОЛНИТЕЛЬНЫМИ МЕХАНИЗМАМИ | 2015 |

|

RU2598666C1 |

| СПОСОБ СПУСКА ГЕОФИЗИЧЕСКОГО ПРИБОРА В СКВАЖИНУ С ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ | 1991 |

|

RU2029853C1 |

| ЛУБРИКАТОР ДЛЯ ГЕОФИЗИЧЕСКИХ ИССЛЕДОВАНИЙ И РАБОТ В ГАЗОВЫХ СКВАЖИНАХ | 2011 |

|

RU2480573C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ГЕОФИЗИЧЕСКИХ ИССЛЕДОВАНИЙ НАКЛОННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН С ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ НА УСТЬЕ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2491422C2 |

| Способ проведения внутрискважинных работ и исследований с помощью автономного мобильного комплекса | 2022 |

|

RU2786703C1 |

| ЛУБРИКАТОР ДЛЯ ИССЛЕДОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2009 |

|

RU2411343C1 |

| ГЕОФИЗИЧЕСКИЙ ЛУБРИКАТОР С ИСПЫТАТЕЛЬНЫМ УСТРОЙСТВОМ | 2012 |

|

RU2495224C1 |

| Способ подготовки скважинного оборудования для проведения ремонтных и/или восстановительных работ на скважине под давлением | 2024 |

|

RU2837577C1 |

| ВЫШКА ГЕОФИЗИЧЕСКАЯ | 2011 |

|

RU2473776C1 |

| ЛУБРИКАТОР ГЕОФИЗИЧЕСКИЙ С ЗАЩИТОЙ ОТ ГИДРАТООБРАЗОВАНИЯ | 2012 |

|

RU2509871C2 |

Изобретение относится к области газовой промышленности, а именно к устройствам, обеспечивающим безопасность при проведении геофизических исследований и работ (ГИРС) в эксплуатационных скважинах с избыточным давлением на устье приборами и инструментами, опускаемыми в скважину на геофизическом кабеле или скребковой проволоке. Система дистанционного контроля с использованием в качестве геофизического оборудования лубрикаторной установки, вышки геофизической и каротажного подъемника. Система содержит комплекс контрольных датчиков, фиксирующих текущие значения технологических параметров указанного геофизического оборудования и установленных на скважинном лубрикаторе и исполнительных механизмах станции управления скважинным лубрикатором, для контроля текущих технологических параметров лубрикаторной установки; на вышке геофизической для контроля: величины тягового усилия на крюковой подвеске, величины ветровой нагрузки мачты; в каротажном подъемнике: для контроля натяжения геофизического кабеля, скорости движения скважинного прибора и глубины спуска скважинного прибора, и диспетчерский пульт. Притом диспетчерский пульт выполнен с возможностью в режиме реального времени обработки, визуализации, хранения и управления данными, полученными от комплекса контрольных датчиков, при этом указанные контрольные датчики выполнены в беспроводном исполнении с возможностью передачи информации в диспетчерский пульт по радиоканалу. Комплекс контрольных датчиков дополнительно содержит датчик контроля угла наклона мачты, установленный на гуське мачты, датчик контроля величины давления в гидроприводе, установленный на выходе гидробака с рабочей жидкостью, датчик контроля ограничения высоты подъема крюко-блока, установленный на оголовке гуська геофизической вышки, каждый из которых выполнен с возможностью передачи данных в диспетчерский пульт. Обеспечивается повышение безопасности процесса ГИРС, надежности работы геофизического оборудования за счет обеспечения контроля и объективной оценки технического состояния его основных функциональных узлов в режиме реального времени. 4 з.п. ф-лы, 6 ил.

1. Система дистанционного контроля безопасности при проведении геофизических исследований и работ в газовых скважинах с избыточным давлением на устье, с использованием в качестве геофизического оборудования лубрикаторной установки, вышки геофизической и каротажного подъемника, содержащая комплекс контрольных датчиков, фиксирующих текущие значения технологических параметров указанного геофизического оборудования и установленных на скважинном лубрикаторе и исполнительных механизмах станции управления скважинным лубрикатором, для контроля текущих технологических параметров лубрикаторной установки, на вышке геофизической для контроля: величины тягового усилия на крюковой подвеске, величины ветровой нагрузки мачты, в каротажном подъемнике: для контроля натяжения геофизического кабеля, скорости движения скважинного прибора и глубины спуска скважинного прибора, и диспетчерский пульт, выполненный с возможностью в режиме реального времени обработки, визуализации, хранения и управления данными, полученными от комплекса контрольных датчиков, при этом указанные контрольные датчики выполнены в беспроводном исполнении с возможностью передачи информации в диспетчерский пульт по радиоканалу, отличающаяся тем, что дополнительно содержит датчик контроля угла наклона мачты, установленный на гуське мачты, датчик контроля величины давления в гидроприводе, установленный на выходе гидробака с рабочей жидкостью, датчик контроля ограничения высоты подъема крюко-блока, установленный на оголовке гуська геофизической вышки, каждый из которых выполнен с возможностью передачи данных в упомянутый диспетчерский пульт.

2. Система по п. 1, отличающаяся тем, что в качестве датчика тягового усилия вышки геофизической применен ограничитель грузоподъемности.

3. Система по п. 1, отличающаяся тем, что в качестве датчика контроля ветровой нагрузки вышки геофизической применен индикатор скорости ветра.

4. Система по п. 1, отличающаяся тем, что в качестве датчика контроля ограничения высоты подъема крюко-блока вышки геофизической применен концевой переключатель.

5. Система по п. 1, отличающаяся тем, что в качестве датчика контроля угла наклона мачты вышки геофизической применен индикатор наклона креномер.

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| ЛУБРИКАТОРНАЯ УСТАНОВКА С ИНТЕЛЛЕКТУАЛЬНЫМИ ИСПОЛНИТЕЛЬНЫМИ МЕХАНИЗМАМИ | 2015 |

|

RU2598666C1 |

| Устройство для секретного телефонирования | 1932 |

|

SU37148A1 |

| СТРОИТЕЛЬНАЯ МАШИНА С ВЫЧИСЛИТЕЛЬНЫМ УСТРОЙСТВОМ ДЛЯ ОПРЕДЕЛЕНИЯ ДИАПАЗОНА РЕГУЛИРОВАНИЯ | 2011 |

|

RU2471981C2 |

| Способ получения клея | 1946 |

|

SU69554A1 |

| БУРОВАЯ УСТАНОВКА | 1999 |

|

RU2170324C1 |

| Прибор для вычерчивания спиралей и т.п. | 1948 |

|

SU75424A1 |

| КОМПОНОВКА МОБИЛЬНОЙ БУРОВОЙ УСТАНОВКИ МБУ 180 | 2008 |

|

RU2387785C1 |

| Способ проведения внутрискважинных работ и исследований с помощью автономного мобильного комплекса | 2022 |

|

RU2786703C1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

Авторы

Даты

2023-12-28—Публикация

2022-12-27—Подача