Изобретение относится к горному делу и подземному строительству, а именно проходка тоннелей.

Традиционно проходка тоннеля проводится несколькими способами, например: бурение ряда шпуров по проектному контуру, закладка в шпуры взрывчатых веществ, затем локальные взрывы и цикличная отбойка пород до проектного сечения; или использование тяжелого бурового инструмента, которым циклично срезают породу ударным способом.

Известен патент на изобретение РФ №2301339, МПК E21D 9/04, E21F5/18 «Способ проходки тоннелей». Изобретение относится к подземному строительству, а именно к проходке тоннелей с применением домкратной установки для продавливания футляра из секций полых протяженных элементов, и предназначено преимущественно для проведения тоннелей малого диаметра, в том числе под действующими транспортными магистралями без перерыва движения по ним в условиях слабых грунтов, а также при возведении тоннелей в теле существующих насыпей или под насыпями. Способ обеспечивает повышение эффективности продавливания, снижение усилий и потребляемой мощности при проходке тоннелей. Способ включает продавливание массива грунта полым протяженным элементом, выборку керна, продавливание соосно с ранее продавленным полым протяженным элементом, по меньшей мере, одним последующим полым протяженным элементом, выборку керна и соединение элементов между собой в тоннель. Перед продавливанием последующего полого протяженного элемента его вводят внутрь ранее продавленного полого протяженного элемента. После продавливания последующего протяженного полого элемента и выборки из него керна габаритные размеры его поперечного сечения увеличивают до габаритных размеров поперечного сечения ранее продавленного полого протяженного элемента.

Недостатком данного способа является то, что данный способ может быть использован только для проходки тоннеля в грунте, так как продавливание твердой породы этим способом невозможно, кроме того, способ требует длительного времени.

Наиболее близким (прототип) к заявляемому изобретению является патент на изобретение РФ №2339767, МПК E21D 29/045 «Способ сооружения тоннеля под железнодорожной насыпью». Изобретение относится к подземному строительству и может быть использовано для сооружения транспортных тоннелей большого сечения под существующими железнодорожными насыпями, а также использовано для сооружения водопропускных труб большого диаметра под существующими железнодорожными насыпями. Способ сооружения тоннеля под железнодорожной насыпью включает бурение рядов скважин по контуру сооружаемого тоннеля с их последующим бетонированием и извлечением грунта из образованного контура. Бурение скважин осуществляют горизонтально последовательно и поэтапно, предварительно устанавливая на откосы с двух сторон насыпи портальные рамы с направляющими кондукторами по их внешнему контуру. Осуществляют бурение лидирующей скважины малого диаметра, определяя направление бурения по отверстию в кондукторе. После окончания бурения лидирующей скважины конец бура малого диаметра шарнирно соединяют с концом бура большого диаметра, помещенного в обсадную трубу. Бур большого диаметра перемещают в лидирующей скважине за буром малого диаметра совместно с обсадной трубой, которую после окончания бурения устанавливают в скважине, а буры извлекают. После установки по контуру портальных рам необходимого количества обсадных труб из их полости извлекают грунт и заполняют бетонной смесью. Извлекают грунт из контура, образованного сплошными рядами обсадных труб по всему сечению и на всю длину тоннеля. Технический результат состоит в снижении степени риска нарушения целостности, предотвращении деформаций и разрушения железнодорожной насыпи при устройстве тоннеля без остановки движения на трассе.

Недостатками данного способа является дополнительные затраты: по бетонированию пробуренных скважин, установке портальных рам на откосах насыпи и использование обсадной трубы.

Задачей предлагаемого изобретения является уменьшение трудозатрат и времени на проходку тоннеля с максимальной экономичностью, безопасностью и сохранением прочности массива вокруг сооружаемого тоннеля.

Поставленная задача решается за счет того, что способ проходки тоннеля заключается в том, что выполняют следующие работы: бурят ряд шпуров по проектному контуру сооружаемого тоннеля, бурят ряд шпуров в заданных точках внутри проектного контура сооружаемого тоннеля, затем соединяют их полосами, которые прорезают, например алмазными дисками, при этом нижнюю и верхнюю части сформированных между полосами массивов срезают алмазным канатом для образования свободного пространства, а оставшиеся массивы разрушают с помощью клиновых домкратов. Работы выполняют в последовательности: пробуривают шпуры по проектному контуру тоннеля; пробуривают шпуры в заданных точках внутри проектного контура тоннеля; режут полосы; срезают верхнюю и нижнюю части массивов алмазным канатом, после чего разрушают оставшиеся массивы с помощью клиновых домкратов. Бурение шпуров производят жестким инструментом. Бурение шпуров производят способом алмазного бурения. Резку полос алмазными дисками между шпурами производят, поочередно закрепляя режущую машину в шпурах. Срезание массивов алмазным канатом выполняют в последовательности: алмазный канат надевают на вращательный инструмент и ролики, которые затем закрепляют внутри предварительно пробуренных шпуров, при этом вращательный инструмент закрепляют в противоположной от роликов стороне, после чего вращательный инструмент приводят в движение, за счет которого движется алмазный канат, срезая массивы. Разрушение с помощью клиновых домкратов выполняют в последовательности: в пробуренные в заданных точках шпуры диаметром, соответствующим диаметру клинового домкрата, устанавливают клиновые домкраты, с помощью которых производят разрыв (разрушение) массива. Все вышеперечисленные работы последовательно повторяют, при этом количество повторений зависит от глубины сооружаемого тоннеля.

Суть заявляемого изобретения поясняется чертежами, где:

На фиг.1 - Изображен проектный контур тоннеля с пробуренными по нему шпурами.

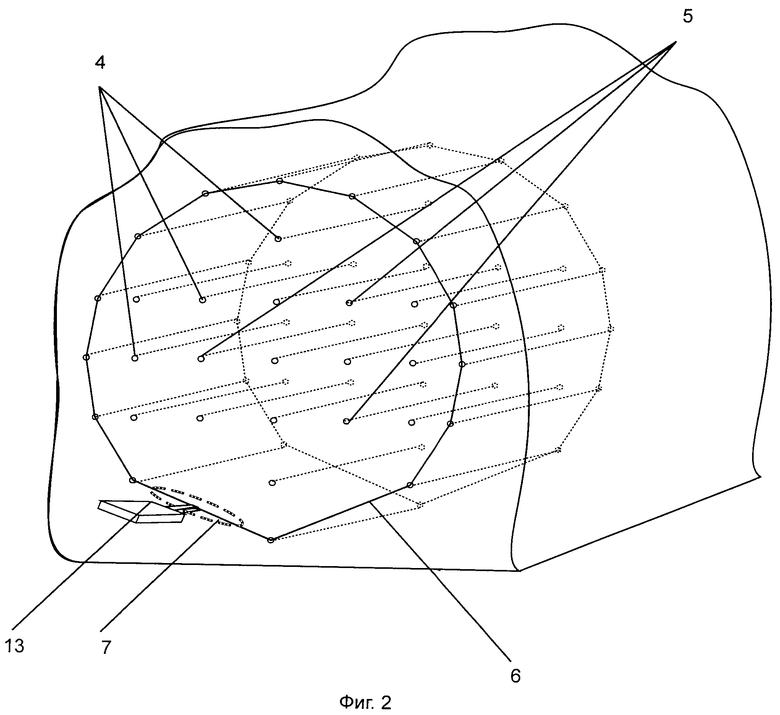

На фиг.2 - Изображен проектный контур тоннеля с пробуренными по нему шпурами и прорезанными между ними полосами и шпурами, пробуренными в заданных точках внутри проектного контура тоннеля.

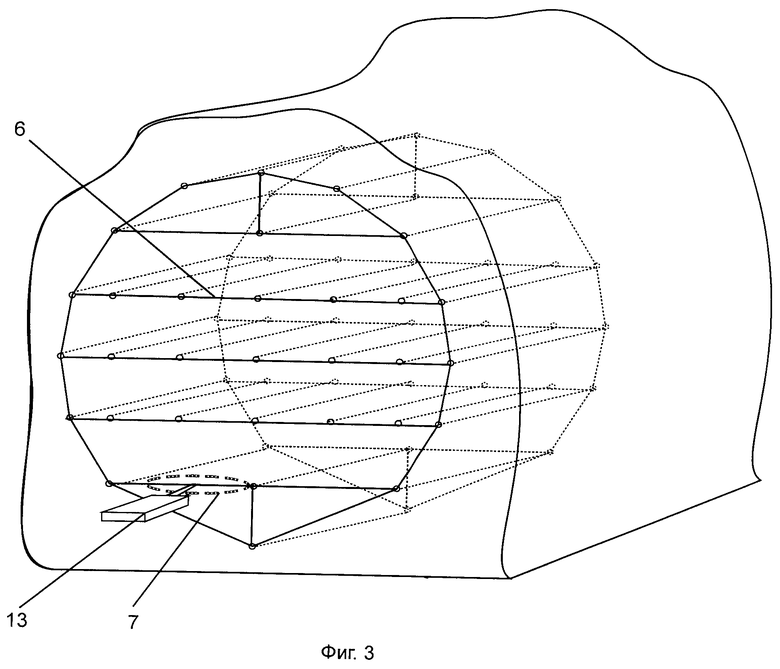

На фиг.3 - Изображен проектный контур тоннеля с пробуренными по нему шпурами, шпурами, пробуренными в заданных точках внутри проектного контура и прорезанными между шпурами полосами.

На фиг.4 - Изображен процесс срезания части массива алмазным канатом.

На фиг.5 - Изображен проектный контур тоннеля с пробуренными по нему шпурами, шпурами, пробуренными в заданных точках внутри проектного контура и прорезанными между шпурами полосами и срезанной частью массива.

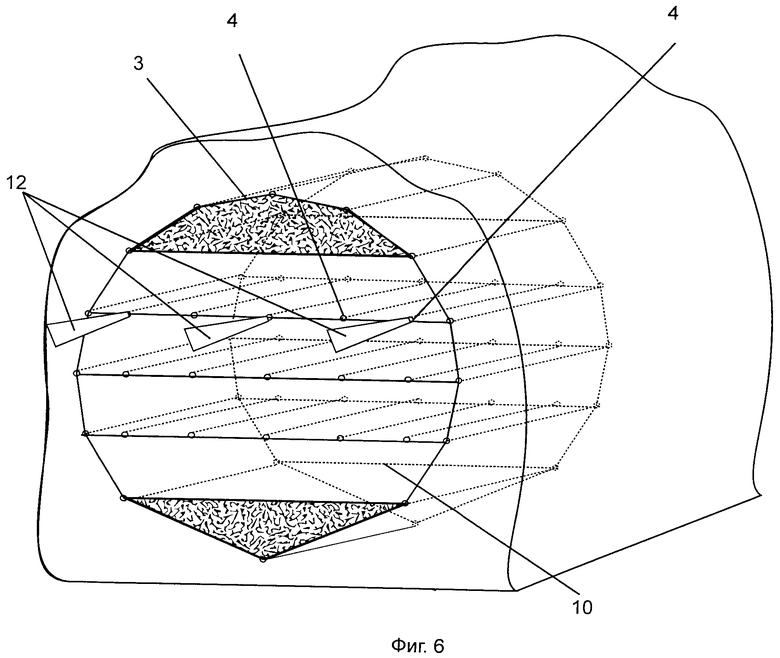

На фиг.6 - Изображен проектный контур тоннеля с пробуренными по нему шпурами, шпурами, пробуренными в заданных точках внутри проектного контура и прорезанными между шпурами полосами, срезанными частями массива и вставленными в шпуры клиновыми домкратами (схематично).

На фиг.7 - Изображен тоннель со срезанным и разрушенным массивом.

Способ проходки тоннеля 1 включает в себя следующие работы: бурят ряд шпуров 2 по проектному контуру 3 сооружаемого тоннеля 1, затем бурят ряд шпуров 4 в заданных точках 5 внутри проектного контура 3 сооружаемого тоннеля 1, после чего соединяют их полосами 6, которые прорезают, например алмазными дисками 7, при этом нижнюю 8 и верхнюю 9 части сформированных между полосами 6 массивов 10 срезают алмазным канатом 11 для образования свободного пространства, а оставшиеся массивы 10 разрушают с помощью клиновых домкратов 12, (см. фиг.1, 2, 3, 4, 5, 6, 7).

Работы выполняют в следующей последовательности:

пробуривают шпуры 2 по проектному контуру 3 тоннеля 1, затем пробуривают шпуры 4 в заданных точках 5 внутри проектного контура 3 тоннеля 1, после чего режут полосы 6, далее срезают верхнюю 8 и нижнюю 9 части массивов 10 алмазным канатом 11, после чего разрушают оставшиеся массивы 10 с помощью клиновых домкратов 12, (см. фиг.1, 2, 3, 4, 5, 6, 7).

Бурение шпуров 2 и 4 производят жестким инструментом либо способом алмазного бурения, (на фиг не показано).

Резку полос 6 алмазными дисками 7 между шпурами 2, 4 производят, поочередно закрепляя режущую машину 13 в шпурах 2 и 4, (см. фиг.2, 3).

Срезание массивов 10 алмазным канатом 11 выполняют в следующей последовательности: алмазный канат 11 надевают на вращательный инструмент 14 и ролики 15, которые затем закрепляют внутри предварительно пробуренных шпуров 2 и 4 , при этом вращательный инструмент 14 закрепляют в противоположной от роликов 15 стороне, после чего вращательный инструмент 14 приводят в движение, за счет которого движется алмазный канат 11, срезая массивы 10, (см. фиг.4, 5).

Разрушение с помощью клиновых домкратов 12 выполняют в следующей последовательности: в пробуренные в заданных точках 5 шпуры 4 диаметром, соответствующим диаметру клинового домкрата 12, устанавливают клиновые домкраты 12, с помощью которых производят разрыв (разрушение) массивов 10, (см. фиг.1, 8, 9, 10).

Суть заявляемого изобретения состоит в том, что:

1. В породе пробуривают шпуры 2 по проектному контуру 3 сооружаемого тоннеля 1.

2. Далее пробуривают шпуры 4 в заданных точках 5 внутри проектного контура 3 сооружаемого тоннеля 1.

Причем для бурения шпуров 2 и 4 могут использовать как традиционный способ бурения жестким буровым инструментом, так и способ алмазного бурения, (на фиг. не показано).

Алмазное бурение быстрый, удобный и безопасный способ изготовления отверстий. Благодаря этому способу вырезают отверстия точного размера даже в трудно доступных местах и под углом без наружных и внутренних повреждений с минимальными затратами времени, при отсутствии колебаний, шума и пыли.

3. Следующим этапом режут полосы 6 между шпурами 2 проектного контура 3 сооружаемого тоннеля 1 алмазными дисками 7, поочередно закрепляя режущую машину 13 с алмазным диском 7 в пробуренных шпурах 2, причем резку полос 6 алмазным диском 7 производят быстро и эффективно, не нарушая целостности породы внутри и снаружи контура 3 тоннеля 1.

4. Далее режут полосы 6 между пробуренными шпурами 4 в заданных точках 5 внутри проектного контура 3 сооружаемого тоннеля 1 алмазными дисками 7, поочередно закрепляя режущую машину 13 с алмазным диском 7 в пробуренных шпурах 4, причем резку полос 6 алмазным диском 7 производят быстро и эффективно, не нарушая целостности породы внутри и снаружи контура 3 тоннеля 1. Полосы 6 внутри контура 3 тоннеля 1 пробуривают как вдоль, так и поперек, в зависимости от заданного проекта.

На сегодняшний день, алмазная резка самый эффективный способ выполнения отверстий. Прежде всего - это высокая скорость и точность, гладкие края проемов и отсутствие трещин на распиливаемом материале.

5. Массивы 10, образованные внутри контура 3 тоннеля 1, удаляют последовательно:

5.1. первым этапом для образования свободного пространства внутри сооружаемого тоннеля 1 срезают верхнюю 8 и нижнюю 9 части массивов 10, например алмазным канатом 11.

Для этого ролики 15 закрепляют в шпурах 2 и 4, расположенных диагонально, на разных уровнях, по отношению друг к другу, при этом алмазный канат 11 проходит таким образом, что он огибает один из углов, образованный частью массива 10 внутри проема, образованного вырезанными полосами 6. Вращательный инструмент 14 располагают в противоположной стороне со смещением вправо или влево на определенный расчетный шаг относительно шпуров 2 и 4, в которых закреплены ролики 15 для обеспечения правильного направления натяжения алмазного каната 11. В процессе движения, алмазный канат 11 начинает срезать массив 10 с угла, свободного от ролика 15.

Когда массив 10, ограниченный двумя шпурами 2 и шпуром 4, полностью срезан, ролики 15 закрепляют в следующих шпурах 2. Затем повторяют все вышеописанные операции.

5.2. Следующим этапом производят разрушение оставшихся массивов 10 с помощью клиновых домкратов 12: для этого в пробуренные в заданных точках 5 шпуры 4 диаметром, соответствующим диаметру клинового домкрата 12, устанавливают клиновые домкраты 12, с помощью которых производят разрыв (разрушение) оставшихся массивов 10, при этом клиновые домкраты 12 устанавливают последовательно, сначала справа налево в верхнем ряду шпуров 4, потом в следующем ряду ниже и так далее, до окончательного разрушения всех массивов 10 внутри проектного контура 3 сооружаемого тоннеля 1.

Клиновые домкраты - компактный и удобный инструмент не только для подъема предметов, но и для увеличения проемов и последующего разрушения массива вокруг проема за счет давления. Преимущество клиновых домкратов заключается в том, что их можно использовать в любом пространственном положении, а рельефная поверхность рычагов предохраняет от соскальзывания.

Бурение шпуров и снятие массива может производиться под любым заданным углом в соответствии с углом наклона сооружаемого тоннеля.

Все вышеперечисленные работы повторяются последовательно, при этом количество последовательностей зависит от глубины сооружаемого тоннеля.

Расчетная величина каждого из действий (например, глубина шпуров, расстояние между шпурами, количество и т.д.) в предлагаемом способе индивидуальна для каждого объекта, она рассчитывается с учетом состава массива, размера и формы сооружаемого тоннеля.

Создание свободного пространства обеспечивает возможность продолжение работ по разрушению массива с использованием только клиновых домкратов, что существенно снижает затраты.

Задача решена за счет предложенной последовательности и комбинации работ в предлагаемом способе, а именно максимальная экономия дорогостоящего алмазного инструмента за счет использования его только для образования свободного пространства, экономия рабочей силы за счет правильного распределения работ и сокращение сроков проходки тоннеля.

Промышленная применимость заключается в том, что для осуществления заявляемого способа используют известное оборудование, применяемое в различных областях и не требующее дополнительного изготовления и доработки.

Природная порода либо бетон при традиционных способах резки разрушается хрупко, вследствие роста трещин. Любое ударное воздействие на породу или бетон вызывает появление растягивающихся напряжений, что генерирует и фиксирует дефекты, и, в конечном итоге может привести к зарождению трещин и дальнейшему разрушению породы или бетона. Предлагаемый рациональный технологический комбинированный способ с использованием алмазного бурения, резки алмазными дисками, резки алмазным канатом и локальное разрушение клиновыми домкратами обеспечивает сохранение прочности массива вокруг сооружаемого тоннеля, повышение производительности при минимальной энергоемкости и безопасность производимых работ.

Все вышеизложенное свидетельствует о решении поставленной задачи, а именно: уменьшение трудозатрат и времени на проходку тоннеля с максимальной экономичностью, безопасностью и сохранением прочности массива вокруг сооружаемого тоннеля.

Перечень позиций:

1. Тоннель

2. Шпур

3. Проектный контур

4. Шпур

5. Заданная точка

6. Полоса

7. Алмазный диск

8. Нижняя часть массивов

9. Верхняя часть массивов

10. Массив

11. Алмазный канат

12. Клиновой домкрат

13. Режущая машина

14. Вращательный инструмент

15. Ролик

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УШИРЕНИЯ ТУННЕЛЯ | 2012 |

|

RU2513501C1 |

| Способ сооружения наклонных тоннелей в слабых водонасыщенных грунтах | 2020 |

|

RU2739880C1 |

| Способ поддержания горных выработок с пучащей почвой | 1990 |

|

SU1717833A1 |

| СПОСОБ ЦИКЛИЧЕСКОЙ ПРОХОДКИ ВЕРТИКАЛЬНЫХ СТВОЛОВ ШАХТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2547851C1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ ПОД ТРАНСПОРТНЫМИ МАГИСТРАЛЯМИ ДЛЯ ОРГАНИЗАЦИИ ТРАНСПОРТНЫХ РАЗВЯЗОК НА ПЕРЕКРЕСТКАХ | 2008 |

|

RU2375522C1 |

| Способ обнажения и крепления выработок камерного типа | 1981 |

|

SU1049666A1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ ПОД ЖЕЛЕЗНОДОРОЖНОЙ НАСЫПЬЮ | 2006 |

|

RU2339767C2 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ И СПОСОБЫ ДОБЫЧИ, ПЕРЕРАБОТКИ И ОБОГАЩЕНИЯ МЕДНЫХ, И/ИЛИ МЕДНО-ЦИНКОВЫХ, И/ИЛИ ЦИНКОВЫХ, И/ИЛИ СЕРНЫХ РУД С ВОЗМОЖНЫМ СОДЕРЖАНИЕМ ЗОЛОТА, СЕРЕБРА И ДРУГИХ ДРАГОЦЕННЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1995 |

|

RU2053364C1 |

| СПОСОБ ПОДГОТОВКИ ОБВОДНЕННОЙ КИМБЕРЛИТОВОЙ ТРУБКИ К ПОДЗЕМНОЙ ОТРАБОТКЕ | 1999 |

|

RU2153072C1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЕЙ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ | 1996 |

|

RU2096621C1 |

Способ проходки тоннеля относится к горному делу и подземному строительству, а именно к проходке тоннелей. Технический результат направлен на уменьшение трудозатрат и времени на проходку тоннеля с максимальной экономичностью, безопасностью и сохранением прочности массива вокруг сооружаемого тоннеля. Способ проходки тоннеля, заключающийся в том, что бурят рядов шпуры по проектному контуру сооружаемого тоннеля, далее пробуривают ряд шпуров способом алмазного бурения в заданных точках внутри проектного контура сооружаемого тоннеля. Соединяют шпуры полосами, которые прорезают алмазными дисками, поочередно закрепляя режущую машину в шпурах. Получают отдельные массивы, после чего разрушают их с помощью клиновых домкратов. Нижнюю и верхнюю части сформированных между полосами массивов срезают алмазным канатом в следующей последовательности: алмазный канат надевают на вращательный инструмент и ролики, которые затем закрепляют внутри предварительно пробуренных шпуров, при этом вращательный инструмент закрепляют в противоположной от роликов стороне, после чего вращательный инструмент приводят в движение, за счет которого движется алмазный канат, срезая массивы. 7 ил.

Способ проходки тоннеля, заключающийся в том, что бурят ряд шпуров по проектному контуру сооружаемого тоннеля, далее пробуривают ряд шпуров способом алмазного бурения в заданных точках внутри проектного контура сооружаемого тоннеля, затем соединяют их полосами, которые прорезают алмазными дисками, поочередно закрепляя режущую машину в шпурах, таким образом получают отдельные массивы, после чего разрушают их с помощью клиновых домкратов, отличающийся тем, что нижнюю и верхнюю части сформированных между полосами массивов срезают алмазным канатом в следующей последовательности: алмазный канат надевают на вращательный инструмент и ролики, которые затем закрепляют внутри предварительно пробуренных шпуров, при этом вращательный инструмент закрепляют в противоположной от роликов стороне, после чего вращательный инструмент приводят в движение, за счет которого движется алмазный канат, срезая массивы.

| Способ контурного взрывания | 1980 |

|

SU909165A1 |

| СПОСОБ ДОБЫЧИ МЕРНЫХ БЛОКОВ ЕСТЕСТВЕННОГО КАМНЯ | 0 |

|

SU274049A1 |

| ДОЛОТО ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1991 |

|

RU2066729C1 |

| ДАННЫЕ УЛЬТРАЗВУКОВОГО ОБЪЕМНОГО ИЗОБРАЖЕНИЯ, ПЕРЕФОРМАТИРОВАННЫЕ В ВИДЕ ПОСЛЕДОВАТЕЛЬНОСТИ ПЛОСКИХ ИЗОБРАЖЕНИЙ | 2011 |

|

RU2584127C2 |

| Усилитель | 1939 |

|

SU66156A1 |

Авторы

Даты

2014-06-27—Публикация

2013-03-18—Подача