Изобретение относится к горному делу и может быть использовано для подготовки к подземной отработке обводненных кимберлитовых трубок в условиях Якутских алмазных месторождений.

Для разработки кимберлитовых месторождений Якутии подземным способом необходимо решение проблемы изыскания эффективной системы защиты горных работ от напорных подземных вод с минерализацией 90-350 г/л, с интенсивностью водопритоков крепких рассолов от агрессивных подземных вод, которые сосредоточены в мощных - 50 и более метров-водоносных пластах и комплексах на глубине 250-500 м. Вмещающие породы-трещиноватые и трещиновато-пористые осадочного происхождения, сложенные в основном известняками, мергелями, известковыми доломитами, доломитами, известняками неравномерно мраморизованными с бренцевидной структурой, каменной солью, гипсом, кальцитом.

Район месторождения относится к зоне сплошной многолетней мерзлоты с расположением нулевой изотермы на глубине 720-740 м. В зоне водоносных пластов температура достигает от -1 до -3oC. Количество дней в году с минусовой температурой на дневной поверхности около двухсот дней.

Заявителю неизвестны технические решения по подготовке обводненной кимберлитовой трубки к подземной отработке.

Технической задачей предлагаемого изобретения является подготовка обводненной кимберлитовой трубки к подземной отработке с высоким качеством противофильтрационной завесы при низких затратах и сроках выполнения работ.

Это достигается следующим образом. Определяют зону снижения вокруг кимберлитовой трубки от подземной отработки нижнего горизонта, за зоной сдвижения проходят основной и вспомогательный шахтные стволы, а вокруг кимберлитовой трубки, основного и вспомогательного шахтных стволов по винтовой линии в нисходящем порядке проходят выработку для бурения и тампонажа скважин. Начало каждого витка выработки соединяют с основным шахтным стволом, а конец каждого витка - со вспомогательным шахтным стволом. По мере проходки выработки ведут бурение тампонажных скважин, причем центр каждой последующей скважины располагают на пересечении радиусов r1 и r2, равных

r1=k1Ф1,

r2=k2Ф2,

где k1 - коэффициент, учитывающий неравномерность тампонажа последней скважины, k1=0,60-1,0;

Ф1 - фактический диаметр зоны тампонажа последней затампониро-ванной скважины, м;

k2 - коэффициент, учитывающий неравномерность тампонажа предпоследней скважины, k2=0,6 - 1,0;

Ф2 - фактический диаметр зоны тампонажа предпоследней скважины, м.

При этом проходку выработки ведут под защитой водонепроницаемой завесы за счет тампонажа скважин, пробуренных из предыдущего витка выработок. Для контроля надежности водонепроницаемой завесы из тампонажной выработки предыдущего витка с опережением проходческого забоя в район прохождения трассы витка выработки бурят контрольные скважины, часть из которых после вскрытия забоем выработки расширяют до вентиляционных или вентиляционно-ходовых сбоек.

Существенными отличиями предложенного технического решения являются следующие.

Определяют зону сдвижения вокруг кимберлитовой трубки от подземной отработки нижнего горизонта, за зоной сдвижения проходят основной и вспомогательный шахтные стволы, а вокруг кимберлитовой трубки, основного и вспомогательного шахтных стволов по винтовой линии в нисходящем порядке проходят выработку для бурения и тампонажа скважин.

Данное техническое решение позволяет резко уменьшить длину тампонажных скважин, обеспечить точность бурения, увеличить произвотельность буровых станков. Причем глубина бурения определяется технологическими возможностями по тампонажу скважин для обеспечения создания надежно работающей водонепроницаемой завесы в сложных меняющихся условиях водоносного пласта. Глубина тампонажных скважин может колебаться от 10 до 50 метров и более и задается шагом винтовой линии. При этом учитывается возможность технологического оборудования как для бурения скважин, так и для тампонажа. В процессе возведения водонепроницаемой завесы глубины скважин могут меняться и регулироваться по мере изученности водоносного пласта и создания новых материалов для тампонажных работ. Длину скважин регулируют изменением угла наклона проходки винтовой выработки. Все это позволяет получить надежно работающую водонепроницаемую завесу с минимальными трудозатратами.

Начало каждого витка выработки соединяют с основным шахтным стволом, а конец каждого витка - со вспомогательным шахтным стволом.

Данное техническое решение обеспечивает проходку выработки по винтовой линии с обеспечением безопасных условий труда.

По мере проходки выработки ведут бурение тампонажных скважин, причем центр каждой последующей скважины располагают на пересечении радиусов r1 и r2, равных

r1=k1Ф1,

r2=k2Ф2,

где k1 - коэффициент, учитывающий неравномерность тампонажа последней скважины, k1=0,6 - 1,0;

Ф1 - фактический диаметр зоны тампонажа последней затампонированной скважины, м;

k2 - коэффициент, учитывающий неравномерность тампонажа предпоследней скважины, k2=0,6 - 1,0;

Ф2 - фактический диаметр зоны тампонажа предпоследней скважины, м.

Данное техническое решение обеспечивает создание работающей водонепроницаемой завесы.

Многочисленными исследованиями установлено, что создание водонепроницаемой завесы зависит от большого числа факторов: трещиноватости массива, угла направления трещин, степени их раскрытия, напряженного состояния массива, температурного режима пород, плотности и пористости массива, обводненности массива, осмотического давления, химического состава растворенных веществ и др.

Успешное ведение водоизоляционных работ в значительной степени зависит от правильного выбора тампонажных растворов (цементно-песчаные, цементные, глиноцементные, глинистые, силикатные гели, силикатные золи, громлигниты, битумы и их эмульсии, эпоксидные и полимерные смолы) для каждого конкретного случая, возможности регулирования их реологических свойств, умения формировать физико-химические процессы в растворах, протекающие в период их структурообразования. Движение тампонажного раствора в трещиновато-пористой среде - сложный процесс, который, как было установлено многочисленными исследованиями, зависит от упругих свойств массива, фильтрационных параметров и характера трещиноватости горных пород, технологии нагнетания тампонажного раствора.

Таким образом, сооружение водонепроницаемой завесы представляет сложный производственный процесс, состоящий из совокупности тесно связанных между собой операций по бурению скважин, определению гидромеханических характеристик обводненных пород, нагнетанию в проницаемые зоны тампонажных растворов с заданными параметрами и контролю качества водоизоляции горного массива.

Многофакторная взаимосвязь операций требует оперативных технологических оценок результативности работ и координации действий для принятия оптимальных решений с целью обеспечения требуемой эффективности.

В предлагаемом техническом решении предусматривается оперативная работа при возведении водонепроницаемой завесы. По каждой скважине ведут оперативный учет всех влияющих параметров во время бурения и тампонажа скважины. Местоположение последующей скважины определяют по результатам тампонажа двух предыдущих, что почти полностью исключает брак в работе за счет неучета каких-либо скрытых факторов.

А для оперативного и более точного бурения скважин техническим решением предусматривается изменение глубины скважин для обеспечения повышения качества ведения водонепроницаемой завесы.

Проходка слабонаклонной выработки по спирали технически не представляет трудности. Созданы проходческие комбайны, которые по осадочным породам крепостью до 8 по шкале проф. М.М. Протодьяконова способны проходить до 100 метров в месяц, т. е. практически можно проходить любой необходимый для технологических операций метраж выработок при выполнении водонепроницаемой завесы. Кроме того, для бурения скважины длиной до 30-50 м имеются буровые станки, которые способны бурить с производительностью до 200 м/смену.

Из зарубежного опыта. Проходка подводной части двухпутного железнодорожного тоннеля Сэйкан длиной 23,3 км велась под морским проливом в условиях гидростатического давления местами до 2 МПА и выше и водопритоке 1356 м3/час. В этих условиях при проходке как служебного, так и главного тоннеля производились систематические опережающие инъекции с тем, чтобы создать вокруг тоннеля прочный водоупорный экран, полностью воспринимающий гидростатическую нагрузку.

Инъекция производилась на глубину 60-80 м через скважины диаметром 65 мм (отклонение скважины не превышало 2 м). Скорость проходки основного тоннеля 70-80 м/месяц. В служебном тоннеле скорость проходки достигала 260 м/месяц. Таким образом, современное развитие горной техники позволяет успешно проходить горные выработки в обводненных условиях. Горные выработки позволяют уменьшить длину скважины, увеличить скорость бурения, увеличить их количество, дают возможность оперативно решить вопросы по созданию надежно работающей водонепроницаемой завесы.

Проходку выработки ведут под защитой водонепроницаемой завесы за счет тампонажа скважин, пробуренных из предыдущего витка выработок.

Данное техническое решение упрощает технологию проведения выработки за счет создания зоны затампонированных пород по трассе ее про ведения, что увеличивает производительность по проходке.

Для контроля надежности водонепроницаемой завесы из тампонажной выработки предыдущего витка с опережением проходческого забоя в район прохождения трассы витка выработки бурят контрольные скважины, часть из которых после вскрытия забоем выработки расширяют до вентиляционных или вентиляционно-ходовых сбоек. Данное техническое решение обеспечивает надежный контроль за техническим состоянием водонепроницаемой завесы. Определяют состояние массива горных пород по трассе проходки следующего витка выработки для бурения скважины и тампонажа. Кроме того, часть контрольных скважин после проходки забоем выработки расширяют (разбуривают) до 300-500 мм и используют для вентиляции проходческого забоя выработки, что улучшает условия работы.

Часть контрольных скважин расширяют до 800-1200 мм. Их используют в качестве вентиляционных каналов, а также запасного аварийного выхода. Количество вентиляционных и вентиляционно-ходовых сбоек назначают из условий соблюдения правил проведения тупиковых выработок, а также экономическими расчетами.

Целесообразно винтовую выработку для бурения тампонажных скважин проходить по восходящей линии и из нее бурить комплекты тампонажных вертикальных скважин.

Данное техническое решение обеспечивает удаление воды из забоя самотеком, что упрощает технологию проходки. Этот вариант возможен тогда, когда основной и вспомогательный шахтные стволы пересекают водо носный пласт.

Целесообразно также дополнительно к выработке для бурения и там понажа скважин, пройденной по восходящей или нисходящей линии, проходить винтовую выработку для бурения тампонажных скважин и эти выработки соединять между собой горизонтальными сбойками.

Данное техническое решение позволяет обеспечить образование водонепроницаемой завесы практически любой необходимой толщины. Дополнительные выработки служат для размещения бурового станка при бурении скважин, расположенных на расстоянии вне контура основной выработки, а проходка дополнительных буровых ниш экономически нецелесообразна. Горизонтальные сбойки между выработками используют для маневровых операций горного оборудования и в качестве запасных выходов.

Предлагаемое техническое решение позволяет сооружать надежно работающую водонепроницаемую завесу при постоянном контроле по факту каждой пробуренной и затампонированной скважины. Кроме этого, наличие выработки в затампонированном массиве обеспечит контроль за эксплуатацией водонепроницаемой завесы.

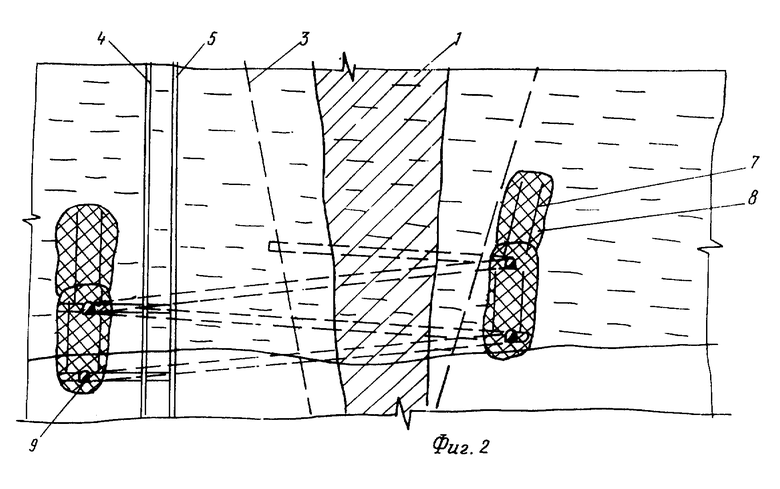

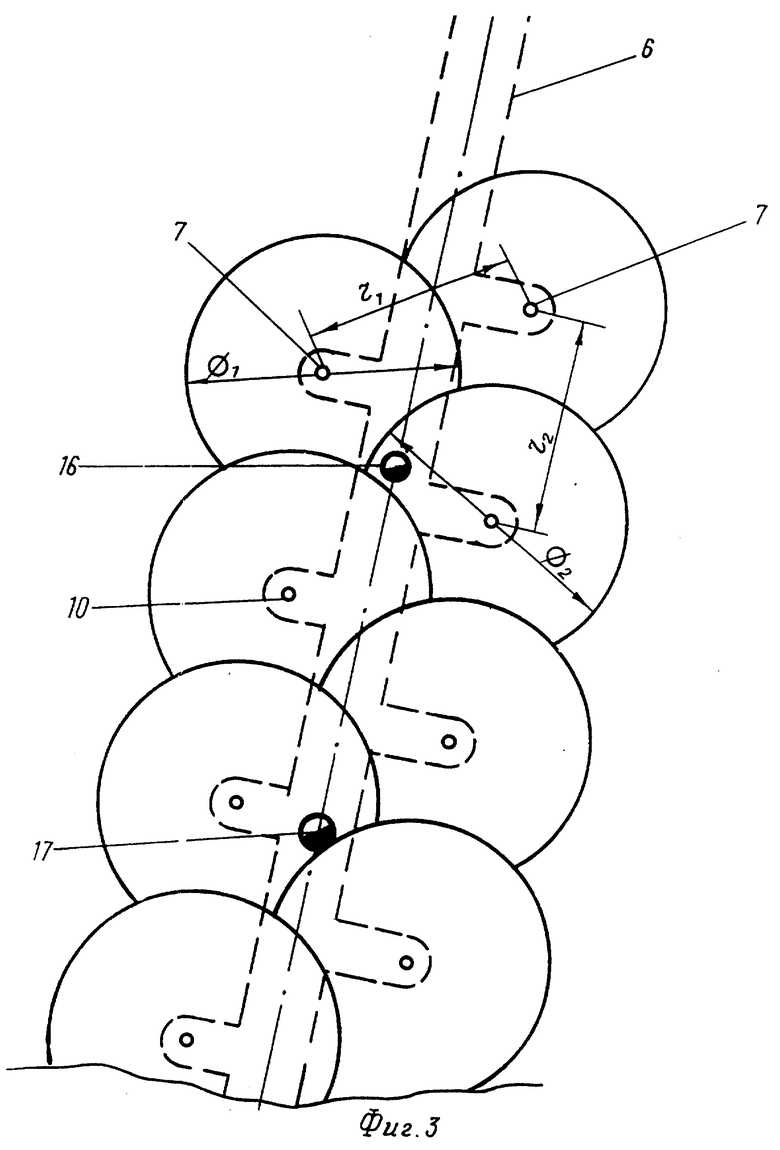

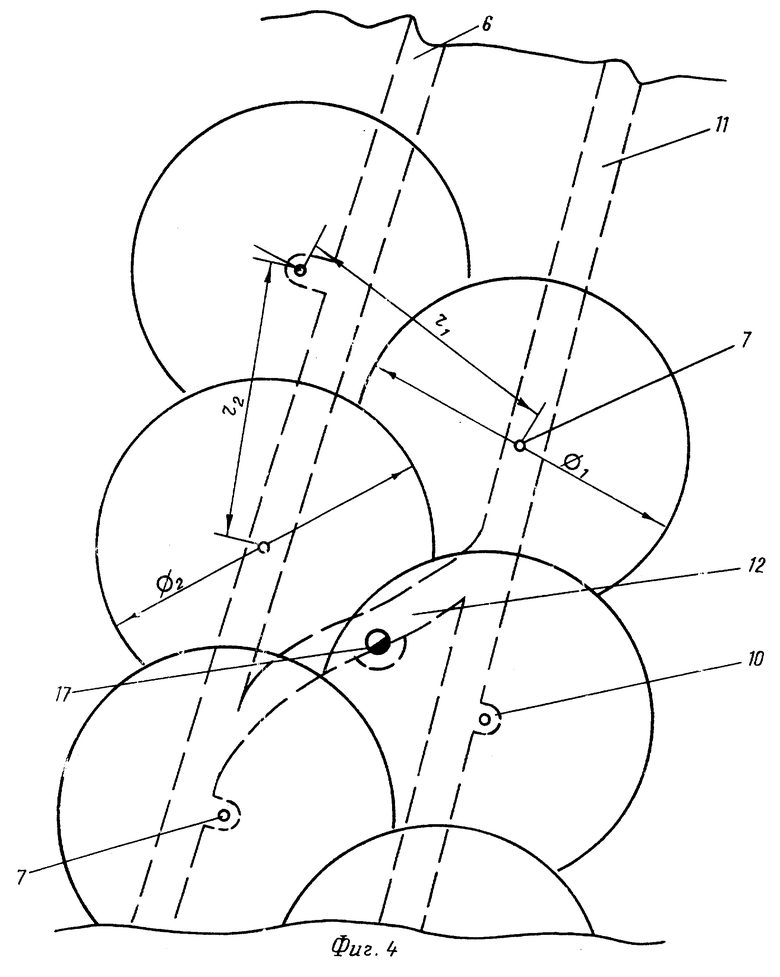

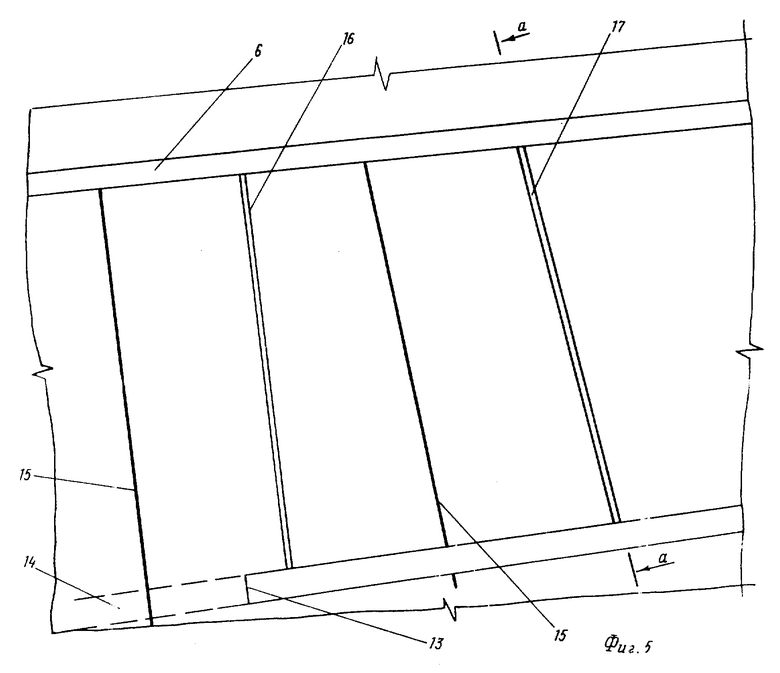

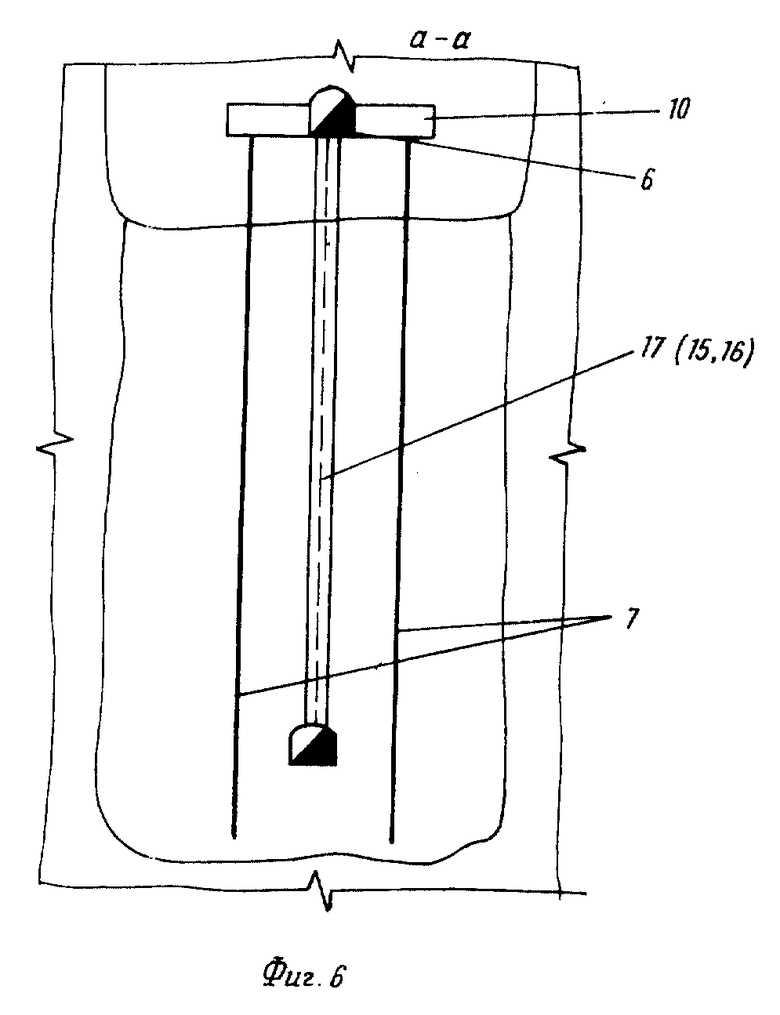

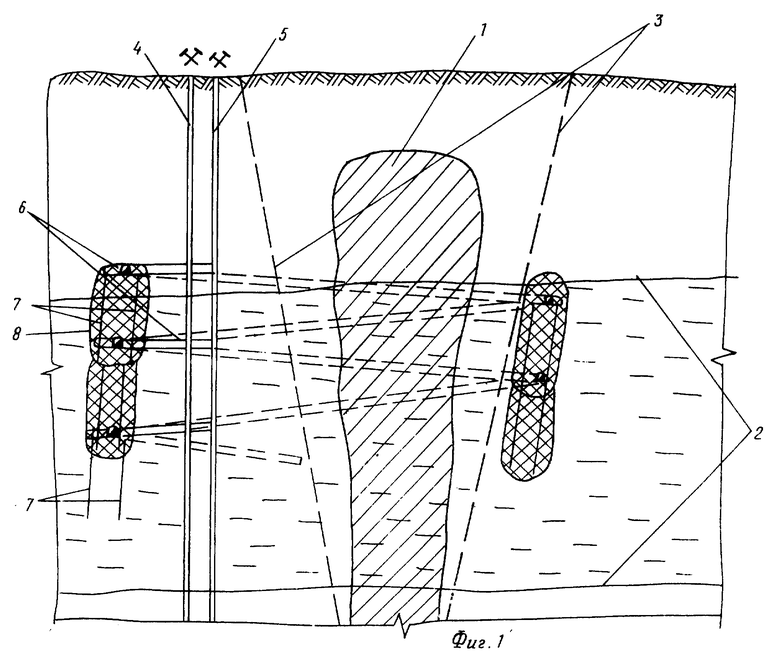

Пример выполнения способа подготовки обводненной кимберлитовой трубки к подземной отработке показан на фиг. 1 - 6, где на: фиг. 1 показана принципиальная схема способа подготовки обводненной кимберлитовой трубки к подземной отработке при выполнении проходки выработки для бурения скважины и тампонажа в нисходящем порядке по винтовой линии - вертикальный разрез; фиг. 2 - то же при выполнении проходки выработки в восходящем порядке по винтовой линии - вертикальный разрез; фиг. 3 - схема образования водонепроницаемой завесы вокруг скважин при последовательном их бурении и тампонаже; фиг. 4 - то же, что и фиг. 3, при использовании дополнительной выработки для бурения и тампонажа скважин; фиг. 3 - схема бурения контрольных скважин из вышепройденной выработки-вертикальный разрез по длинной оси выработки; фиг. 6 - то же, что и фиг. 5, вертикальный разрез а-а на фиг. 5.

Для подготовки к отработке обводненной кимберлитовой трубки 1 к подземной отработке (фиг. 1), пересекающей водоносный горизонт 2, определяют зону сдвижения 3, которая возникнет во время добычных работ на нижнем подземном горизонте.

За зоной сдвижения 3 проходят основной и вспомогательные шахтные стволы 4 и 5. Проходку шахтных стволов 4, 5 через водоносный гори зонт 2 осуществляют известными специальными способами. Над водоносным горизонтом 2 из основного шахтного ствола 4 начинают проходку по винтовой нисходящей линии вокруг обводненной кимберлитовой трубки 1 и основного и вспомогательного шахтных стволов 4, 5 нисходящей выработки 6 для бурения из нее скважин 7, которые используют для тампонажа массива с образованием водонепроницаемой завесы 8 в виде винтовой полосы необходимой (по водонепроницаемости) толщины.

Возможен вариант образования водонепроницаемой завесы 8 в восходящем порядке (фиг. 2). В этом варианте восходящую выработку 9 по винтовой восходящей линии начинают проходить из основного шахтного ствола 4 под водоносным горизонтом известными способами, применяемыми при проходке выработок под водоносными горизонтами. Водонепроницаемая завеса 8 в том варианте получается в виде винтовой полосы по восходящей линии. По мере проходки нисходящей 6 или восходящей 9 выработок бурят скважины 7 для тампонажа массива при образовании водонепроницаемой завесы 8, причем центр каждой последующей скважины 7 располагают на пересечении радиусов r1 и r2, равных

r1=k1Ф1,

r2=k2Ф2,

где k1 - коэффициент, учитывающий неравномерность тампонажа последней скважины, k1=0,6-1,0;

Ф1 - фактический диаметр зоны тампонажа последней затампонированной скважины, м;

k2 - коэффициент, учитывающий неравномерность тампонажа предпоследней скважины, k2=0,6-1,0 (причем коэффициенты k1, k2 могут быть при засечке новой скважины отличными друг от друга);

Ф2 - фактический диаметр зоны тампонажа предпоследней скважины, м.

Если сечение нисходящей выработки 6 не позволяет размещать скважины 7, то вдоль нее на определенном расстоянии проходят буровые камеры 10 (ниши). При больших толщинах водонепроницаемой завесы 8 целесообразна проходка дополнительной выработки 11 (фиг. 4), проходимой параллельно нисходящей выработке 6. Расстояние до центра последующей скважины 7 определяют по вышеуказанным формулам, причем скважины 7 могут располагаться как в сечении нисходящей выработки 6 и дополнительной выработки 11, так и в пройденных буровых камерах 10. Между собой нисходящую 6 и дополнительную 11 выработки соединяют горизонтальными сбойками 12, которые используют для маневров горного оборудования и в качестве запасного выхода через соседнюю выработку. Аналогичным образом дополнительная выработка 11 может создаваться рядом с восходящей выработкой 9, при этом скважины 7 бурят вверх (не показано). Глубину скважин 7 обосновывают условиями создания надежной водонепроницаемой перемычки и экономическими соображениями. Отклонения скважин 7 не должны превышать допускаемой погрешности при тампонировании массива, надежность тампонажа должна быть обеспечена на полной глубине скважин 7 при максимальной производительности при бурении и тампонаже скважин 7. Глубину скважин 7 регулируют углом наклона винтовой линии при проходке выработки. Для контроля надежности водонепроницаемой завесы 8 из нисходящей выработки 6 (фиг. 5, 6) предыдущего витка с опережением проходческого забоя 13 в район прохождения трассы 14 бурят контрольные скважины 15, часть из которых после вскрытия проходческим забоем 13 расширяют до вентиляционных сбоек 16 диаметром 300-500 мм, а часть расширяют до размера вентиляционно-ходовых сбоек 17 диаметром 800-1200 мм.

Пример выполнения способа подготовки обводненной кимберлитовой трубки к подземной отработке. Из основного шахтного ствола 4 над водоносным горизонтом 2 вокруг обводненной кимберлитовой трубки 1 и шахтных стволов 4 и 5 начинают проходить по винтовой линии в нисходящем порядке нисходящую выработку 6. При первом витке возможна проходка выработки с опережающим тампонированием массива по известным технологиям. Проходку последующих витков нисходящей выработки 6 ведут под защитой водонепроницаемой завесы 8 за счет тампонажа массива из скважин 7, пробуренных из предыдущего витка. По мере проходки нисходящей выработки 6 бурят вниз скважины 7, причем центр каждой последующей скважины 7 располагают на пересечении радиусов r1 и r2 (фиг. 3, 4). При бурении очередной скважины 7 ведут исследования массива с целью получения необходимых данных для тампонажных работ. Тампонаж ведут, например, глинисто-цементным раствором по технологии, определенной опытным путем. При проведении тампонажных работ ведут фиксирование расхода тампонажного раствора, давления и режима тампонажа. Затем известными приемами определяют фактический размер зоны тампонажа, полученной по данной скважине 7.

В сечениях протампонированная зона может иметь неправильную форму в зависимости от свойств массива и фактических зон от тампонажа предыдущих скважин. Определяют коэффициент "k", учитывающий неравномерность тампонажа. Зная данные по тампонажу предыдущей скважины, вычисляют координаты центра последующей скважины. Используя фактические данные по тампонажу каждой скважины и располагая последующие с учетом смежных, получают надежно работающую водонепроницаемую завесу 8.

Для контроля водонепроницаемой завесы 8 в наиболее неблагополучных (уязвимых) местах бурят контрольные скважины 15 из выработки предыдущего витка в опережении проходческого забоя 13 в район прохождения трассы 14. При получении отрицательных характеристик тампонирования ведут бурение дополнительных скважин (дополнительные скважины на фиг. не показаны и определяются по результатам тампонирования смежных скважин) и производят дополнительное тампонирование. После вскрытия проходческим забоем 13 контрольных скважин 15 (фиг. 5) часть из них расширяют до размеров вентиляционной сбойки 16 или вентиляционно-ходовой сбойки 17, обеспечивая второй выход из проходческого забоя 13, создавая безопасные условия труда. При использовании варианта образования водонепроницаемой завесы 8 в восходящем порядке (фиг. 2) тампонирование ведут из скважин 7, пробуренных вверх из восходящей выработки 9. Методика расположения таких скважин 7 аналогична описанному выше, тампонаж ведут по известным технологиям тампонажа восходящих скважин.

Способ относится к горному делу и может быть использован для подготовки к подземной отработке обводненных кимберлитовых трубок в условиях Якутских алмазных месторождений. Способ включает в себя определение зоны сдвижения вокруг кимберлитовой трубки от подземной отработки нижнего горизонта, проходку за зоной сдвижения основного и вспомогательного шахтных стволов, проводку выработки по винтовой линии в нисходящем порядке вокруг кимберлитовой трубки, основного и вспомогательного шахтных стволов для бурения и тампонажа скважин. Начало каждого витка выработки соединяют с основным шахтным стволом, а конец каждого витка - со вспомогательным шахтным стволом. По мере проходки выработки ведут бурение тампонажных скважин, причем центр каждой последующей скважины располагают на пересечении радиусов r1 и r2, равных r1 = k1Ф1, r2 = k2Ф2, где k1 - коэффициент, учитывающий неравномерность тампонажа последней скважины, k1 = 0,6-1,0; Ф1 - фактический диаметр зоны тампонажа последней затампонированной скважины, м; k2 - коэффициент, учитывающий неравномерность тампонажа предпоследней скважины, k2 = 0,6-1,0; Ф2- фактический диаметр зоны тампонажа предпоследней скважины, м. При этом проходку выработки ведут под защитой водонепроницаемой завесы за счет тампонажа скважин, пробуренных из предыдущего витка выработок. Для контроля надежности водонепроницаемой завесы из тампонажной выработки предыдущего витка с опережением проходческого забоя в район прохождения трассы витка выработки бурят контрольные скважины, часть из которых после вскрытия забоем выработки расширяют до вентиляционных или вентиляционно-ходовых сбоек. Способ обеспечивает подготовку к отработке с высоким качеством противофильтрационной завесы при низких затратах и сроках выполнения работы. 2 з.п. ф-лы, 6 ил.

r1 = k1Ф1,

r2 = k2Ф2,

где k1 - коэффициент, учитывающий неравномерность тампонажа последней скважины, k1 = 0,6 - 1,0;

Ф1 - фактический диаметр зоны тампонажа последней затампонированной скважины, м;

k2 - коэффициент, учитывающий неравномерность тампонажа предпоследней скважины, k2 = 0,6 - 1,0;

Ф2 - фактический диаметр зоны тампонажа предпоследней скважины, м,

при этом проходку выработки ведут под защитой водонепроницаемой завесы за счет тампонажа скважин, пробуренных из предыдущего витка выработок, а для контроля надежности водонепроницаемой завесы из тампонажной выработки предыдущего витка с опережением проходческого забоя в район прохождения трассы витка выработки бурят контрольные скважины, часть из которых после вскрытия забоем выработки расширяют до вентиляционных или вентиляционно-ходовых сбоек.

| Способ тампонажа горных выработок | 1986 |

|

SU1346810A1 |

| Способ изоляции вертикальных горных выработок от притоков подземных вод | 1985 |

|

SU1352067A1 |

| Способ охраны и поддержания горных выработок в обводненных породах | 1986 |

|

SU1439249A1 |

| Способ защиты кимберлитовых карьеров от подземных вод | 1987 |

|

SU1502841A1 |

| RU 2003808 C1, 30.11.1993 | |||

| RU 2059813 C1, 10.05.1996 | |||

| СПОСОБ ФОРМИРОВАНИЯ ИЗОЛЯЦИОННОЙ ЗАВЕСЫ ВОКРУГ ГОРНЫХ ВЫРАБОТОК | 1994 |

|

RU2075572C1 |

Авторы

Даты

2000-07-20—Публикация

1999-02-09—Подача