Изобретение относится к области обработки металлов давлением и может быть применено в машиностроении.

Известен способ получения утолщения на концах трубы ковкой в подкладных штампах, который применяется для изготовления горловин крупнолитражных баллонов.

Однако для данного баллона характерны низкая производительность и невозможность получения толстостенной горловины на тонкостенной заготовке.

Известен способ получения горловины обкаткой с увеличенным набором металла в последней путем получения сферического днища и последующей переформовкой сферического днища в горловину.

Однако получить толстостенную горловину на конце тонкостенной заготовки этим способом не удастся, так как увеличение

припуска на деформирование больше 0,85- 0,9 диаметра заготовки приводит к потере устойчивости сферы и к срезу металла.

Таким образом, технологические возможности известных способов получения набора металла на конце трубы ограничены, расширить границы получения утолщенных горловин на тонкостенных заготовок известными способами невозможно.

Наиболее близким к предлагаемому является способ соединения обжатой части трубы с готовой горловиной при помощи сварки, согласно которому трубчатую заготовку сближают до контакта с горловиной, прикладывают осевое усилие относительно продольной оси и производят сварку.

Однако известный способ имеет недостатки. Приходится выполнять ряд технологических операций с использованием

VI СО

«л

GJ vj

СЛ

различных видов оборудования, что приводит к снижению производительности, к повышению трудоемкости изготовления указанных деталей, к увеличению площадей, занимаемых оборудованием, а так же его стоимости.

Целью изобретения является повышение производительности и экономичности.

Поставленная цель достигается за счет того, что одна из частей изделия выполнена в виде трубчатой заготовки, а вторая - в виде горловины с крепежной частью, представляющей собой усеченный конус, большее основание которого обращено к горловине, после соосной установки двух частей изделия конец трубчатой заготовки, обращенный к соединяемой части изделия, нагревают и деформируют с образованием сферической части баллона с отверстием в виде усеченного конуса, вершина которого обращена в сторону, противоположную горловине, до соприкосновения кромок отверстия с меньшим основанием усеченного конуса крепежной части горловины, затем кромки отверстия охлаждают до (0,26-0,32) температуры плавления материала трубчатой заготовки, после чего осуществляют осевое перемещение горловины с крепежной частью с приложением осевого усилия до соприкосновения кромок отверстия с большим диаметром усеченного конуса крепежной части горловины, при этом в процессе изготовления изделия трубчатой заготовке придают вращение, которое вместе с осевым усилием прекращают при оплавлении контактирующих поверхностей соединяемых частей изделия.

Сочетание ротационной обкатки с при- каткой и соединением с готовой горловиной дает возможность получить цельное герметичное соединение при значительном снижении трудоемкости изготовления, уменьшении стоимости оборудования и занимаемых им площадей, за счет сокращения ряда технологических операций, Создание определенного давления при соединении деталей дает возможность получить качественное цельное изделие. Из техники известны приемы совмещения ряда операций, например обкатки с отрезкой заготовки, обкатки с герметичной сваркой днища и др. Однако в данном случае простая прикатка свода к введенной горловине не обеспечивает ни прочность соединения, ни сварку деталей. Если обеспечить вращение одной детали относительно другой в режиме сварки трением, то сварка все равно не произойдет, так как на сопрягаемых поверхностях не будет обеспечено необходимое для сварки трением давление оплавления и давление проковки в связи с тем, что после прикатки металл свода нагрет и находится в пластическом состоянии с невысоким сопротивлением деформации.

Совмещение операций обкатки и сварки трением достигается после прикатки кромок свода к меньшему основанию конуса охлаждением кромок до (0,26-0,32) температуры плавления материала и созданием

0 радиального давления на контакте соединяемых деталей за счет расширения отверстия свода при осевом перемещении конусного участка горловины. Для большинства чистых металлов температура (0,25-0,30) ТПл.

5 (и примерно на 10% выше для сплавов) является температурой возврата, т.е. температурой, при которой еще не наступает рекристаллизация, но уже заметно снижение прочности и повышение пластич0 ности металла.

Целью подстуживания кромок (для стали до 200-300°С) является обеспечение прочности сформированного обкаткой участка перед сваркой трением. Если прочно5 сть металла у кромок будет снижена, то ее конусный участок при осевом перемещении горловины выполняет пластическое расширение уже сформированного отверстия в своде. Сварка трением не будет обеспечена.

0 В связи с этим подстуживание кромки должно обеспечить получение прочностных характеристик металла, близких к характеристикам холодного металла, а это будет обеспечено при подстуживании кромки до

5 Тподст. (0,26-0,32) Тпл..

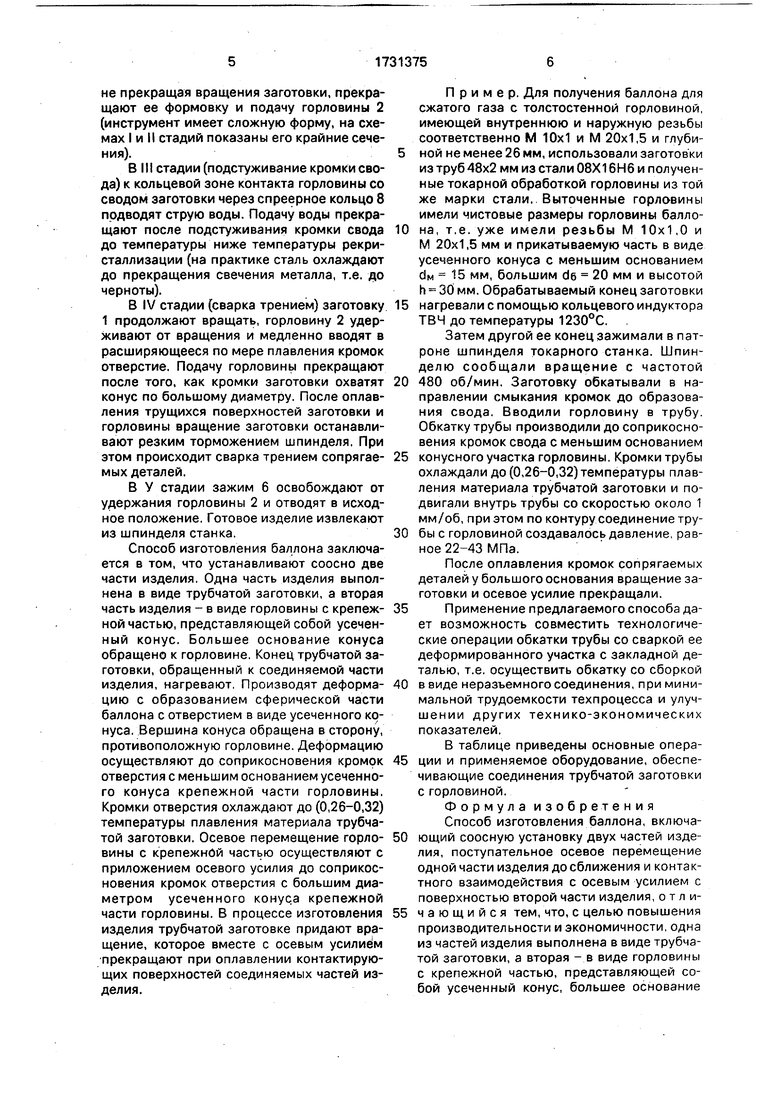

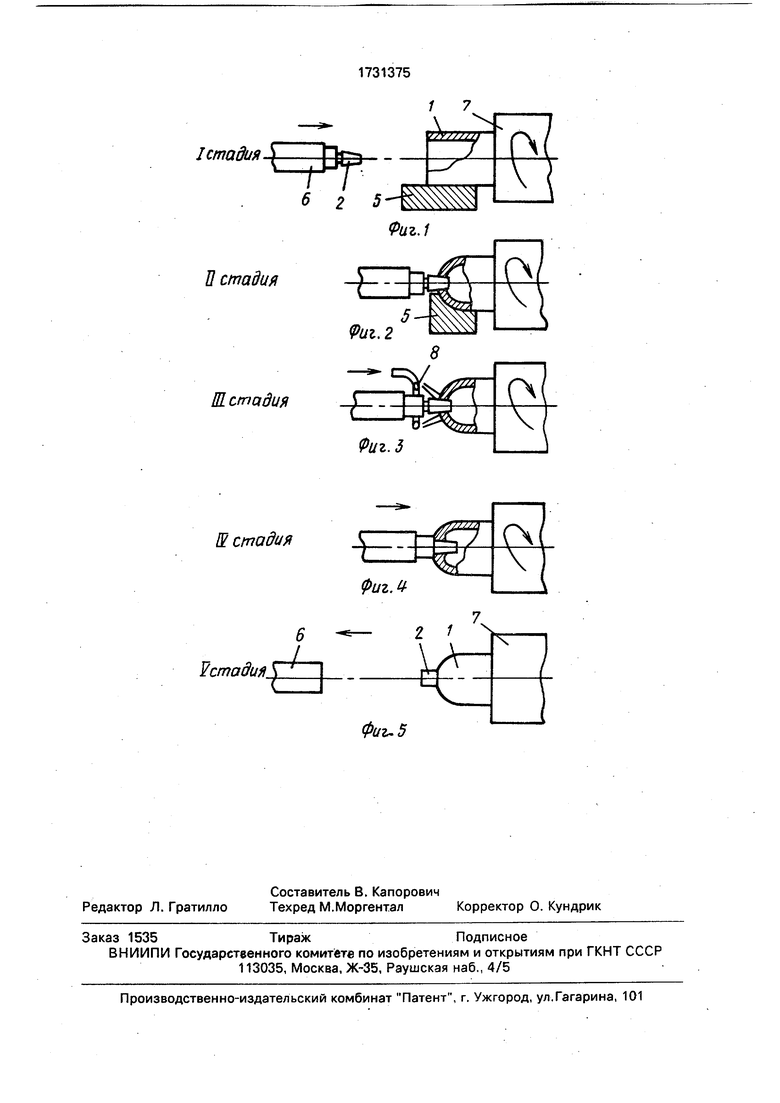

На фиг,1 изображен прикатанный к меньшему основанию усеченного конуса горловины свод трубчатой заготовки перед расширением отверстия; на фиг.2 - взаим0 ное расположение горловины и заготовки перед началом деформирования; на фиг.З - стадия прикатки свода заготовки к меньшему основанию усеченного конуса горловины; на фиг.4 - стадия окончания процесса

5 после расширения отверстия в своде за счет осевой подачи конусной части горловины; на фиг,5 - схема постадийного получения баллона с горловиной.

В I стадии (исходное положение) заго0 товка 1, зажатая в патроне 7 товарного станка, приводится во вращение, инструмент 5 приводится в поступательное движение в направлении, перпендикулярном плоскости чертежа, горловину 2 закрепляют соосно с

5 заготовкой 1 в зажиме 6 и приводят в дви-, жение вдоль оси, вводят внутрь заготовки.

Во II стадии заготовку деформируют инструментом 5 для получения заданной формы вплоть до смыкания кромок с меньшим основанием (диаметром) конуса, после чего,

не прекращая вращения заготовки, прекращают ее формовку и подачу горловины 2 (инструмент имеет сложную форму, на схемах I и II стадий показаны его крайние сечения).

В III стадии (подстуживание кромки свода) к кольцевой зоне контакта горловины со сводом заготовки через спреерное кольцо 8 подводят струю воды. Подачу воды прекращают после подстуживания кромки свода до температуры ниже температуры рекристаллизации (на практике сталь охлаждают до прекращения свечения металла, т.е. до черноты).

В IV стадии (сварка трением) заготовку 1 продолжают вращать, горловину 2 удерживают от вращения и медленно вводят в расширяющееся по мере плавления кромок отверстие. Подачу горловины прекращают после того, как кромки заготовки охватят конус по большому диаметру. После оплавления трущихся поверхностей заготовки и горловины вращение заготовки останавливают резким торможением шпинделя, При этом происходит сварка трением сопрягаемых деталей.

В У стадии зажим 6 освобождают от удержания горловины 2 и отводят в исходное положение. Готовое изделие извлекают из шпинделя станка.

Способ изготовления баллона заключается в том, что устанавливают соосно две части изделия. Одна часть изделия выполнена в виде трубчатой заготовки, а вторая часть изделия - в виде горловины с крепежной частью, представляющей собой усеченный конус. Большее основание конуса обращено к горловине. Конец трубчатой заготовки, обращенный к соединяемой части изделия, нагревают. Производят деформацию с образованием сферической части баллона с отверстием в виде усеченного конуса. Вершина конуса обращена в сторону, противоположную горловине. Деформацию осуществляют до соприкосновения кромок отверстия с меньшим основанием усеченного конуса крепежной части горловины. Кромки отверстия охлаждают до (0,26-0,32) температуры плавления материала трубчатой заготовки. Осевое перемещение горловины с крепежной частью осуществляют с приложением осевого усилия до соприкосновения кромок отверстия с большим диаметром усеченного конуса крепежной части горловины. В процессе изготовления изделия трубчатой заготовке придают вращение, которое вместе с осевым усилием прекращают при оплавлении контактирующих поверхностей соединяемых частей изделия.

Пример. Для получения баллона для сжатого газа с толстостенной горловиной, имеющей внутреннюю и наружную резьбы соответственно М 10x1 и М 20x1,5 и глуби- ной не менее 26 мм, использовали заготовки из труб 48x2 мм из стали 08X16Н6 и получен- ные токарной обработкой горловины из той же марки стали. Выточенные горловины имели чистовые размеры горловины балло0 на, т.е. уже имели резьбы М 10x1,0 и М 20x1,5 мм и прикатываемую часть в виде усеченного конуса с меньшим основанием dw 15 мм, большим de 20 мм и высотой h 30 мм. Обрабатываемый конец заготовки

5 нагревали с помощью кольцевого индуктора ТВЧ до температуры 1230°С.

Затем другой ее конец зажимали в патроне шпинделя токарного станка. Шпинделю сообщали вращение с частотой

0 480 об/мин. Заготовку обкатывали в направлении смыкания кромок до образования свода. Вводили горловину в трубу. Обкатку трубы производили до соприкосновения кромок свода с меньшим основанием

5 конусного участка горловины. Кромки трубы охлаждали до (0,26-0,32) температуры плавления материала трубчатой заготовки и подвигали внутрь трубы со скоростью около 1 мм/об, при этом по контуру соединение тру0 бы с горловиной создавалось давление, равное 22-43 МПа.

После оплавления кромок сопрягаемых деталей у большого основания вращение заготовки и осевое усилие прекращали.

5 Применение предлагаемого способа дает возможность совместить технологические операции обкатки трубы со сваркой ее деформированного участка с закладной деталью, т.е. осуществить обкатку со сборкой

0 в виде неразъемного соединения, при минимальной трудоемкости техпроцесса и улучшении других технико-экономических показателей.

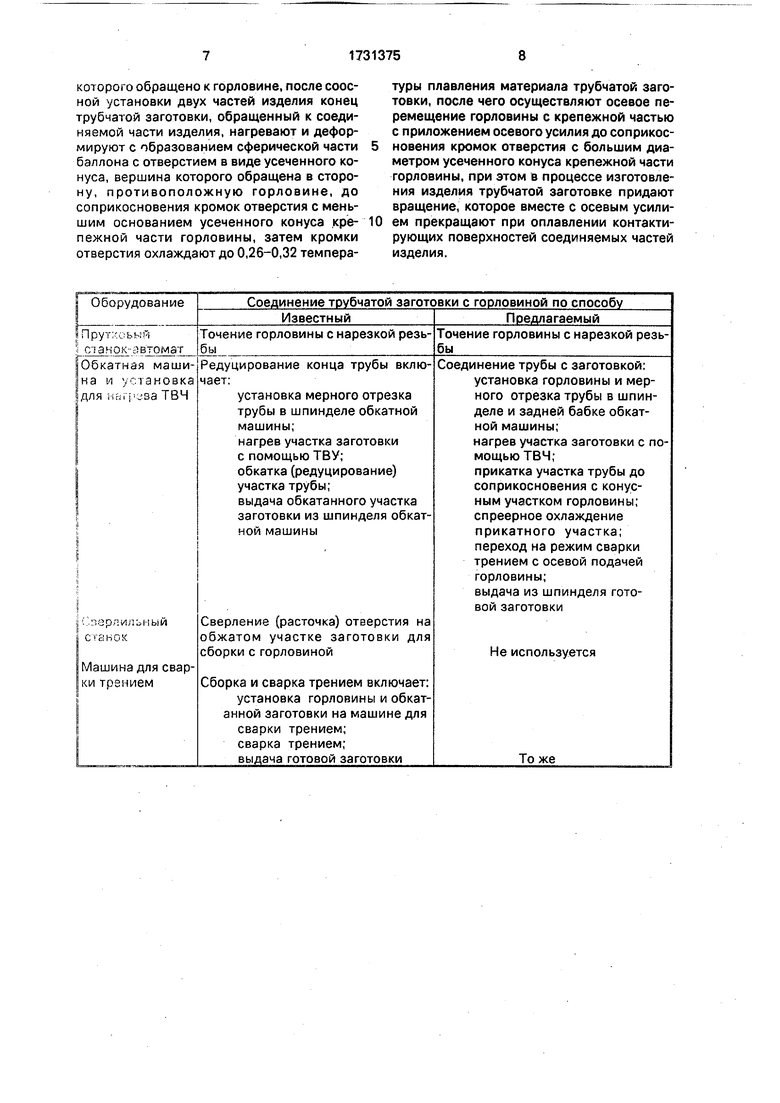

В таблице приведены основные опера5 ции и применяемое оборудование, обеспечивающие соединения трубчатой заготовки с горловиной.

Формула изобретения Способ изготовления баллона, включа0 ющий соосную установку двух частей изделия, поступательное осевое перемещение одной части изделия до сближения и контактного взаимодействия с осевым усилием с поверхностью второй части изделия, о т л и5 чающийся тем, что, с целью повышения производительности и экономичности, одна из частей изделия выполнена в виде трубчатой заготовки, а вторая - в виде горловины с крепежной частью, представляющей собой усеченный конус, большее основание

которого обращено к горловине, после соос- ной установки двух частей изделия конец трубчатой заготовки, обращенный к соединяемой части изделия, нагревают и деформируют с образованием сферической части баллона с отверстием в виде усеченного конуса, вершина которого обращена в сторону, противоположную горловине, до соприкосновения кромок отверстия с меньшим основанием усеченного конуса крепежной части горловины, затем кромки отверстия охлаждают до 0,26-0,32 темпера0

туры плавления материала трубчатой заготовки, после чего осуществляют осевое перемещение горловины с крепежной частью с приложением осевого усилия до соприкосновения кромок отверстия с большим диаметром усеченного конуса крепежной части горловины, при этом в процессе изготовления изделия трубчатой заготовке придают вращение, которое вместе с осевым усилием прекращают при оплавлении контактирующих поверхностей соединяемых частей изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент трения для изготовления тангенциальной обкаткой полых изделий из трубчатых заготовок | 1982 |

|

SU1058677A1 |

| Инструмент для закатки горловин баллонов | 1990 |

|

SU1729665A1 |

| Машина для закатки горловин баллонов | 1989 |

|

SU1722665A1 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

| Способ изготовления днищ баллонов | 1981 |

|

SU978976A1 |

| Способ изготовления горловин баллонов | 1989 |

|

SU1697950A1 |

| Способ изготовления горловин газовых баллонов | 1991 |

|

SU1811428A3 |

| Инструмент для изготовления горловин на конце трубчатой заготовки | 1977 |

|

SU858993A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ТОРЦОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК К СВАРКЕ | 2008 |

|

RU2393949C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ СОСТАВНЫХ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2012 |

|

RU2523179C2 |

Использование: обработка металлов давлением. Сущность изобретения: трубчатую заготовку и горловину с крепежной частью устанавливают соосно. Конец трубчатой заготовки, обращенный к соединяемой части изделия, нагревают и деформируют с образованием сферической части баллона с отверстием в виде усеченного конуса до соприкосновения кромок отверстия с меньшим основанием усеченного конуса крепежной части горловины. Затем кромки отверстия охлаждают до (0,26-0,32) температуры плавления материала трубчатой заготовки. Затем осуществляют осевое перемещение горловины с применением осевого усилия до соприкосновения кромок отверстия с большим диаметром усеченного конуса крепежной части горловины. В процессе изготовления изделия трубчатой заготовке придают вращение, которое вместе с осевым усилием прекращают при оплавлении контактирующих поверхностей соединяемых частей изделия. 1 табл., 5 ил.

Оборудование

Соединение трубчатой заготовки с горловиной по способу

Известный

Предлагаемый

к автомат

Точение горловины с нарезкой резьбы

ная маши

у1ановка .ваТВЧ

Редуцирование конца трубы включает:

установка мерного отрезка трубы в шпинделе обкатной машины;

нагрев участка заготовки с помощью ТВУ; обкатка (редуцирование) участка трубы; выдача обкатанного участка заготовки из шпинделя обкатной машины

ар

Сверление (расточка) отверстия на обжатом участке заготовки для сборки с горловиной

Сборка и сварка трением включает: установка горловины и обкатанной заготовки на машине для сварки трением; сварка трением;

выдача готовой заготовки

Предлагаемый

Точение горловины с нарезкой резьбы

оединение трубы с заготовкой: установка горловины и мерного отрезка трубы в шпинделе и задней бабке обкатной машины;

нагрев участка заготовки с помощью ТВЧ;

прикатка участка трубы до соприкосновения с конусным участком горловины; спреерное охлаждение прикатного участка; переход на режим сварки трением с осевой подачей горловины;

выдача из шпинделя готовой заготовки

Не используется

То же

Icmadu

И стадия

Ш.стадия

-hШ стадия

Vcmadufi

1 7

/Tr/sT/Tr

5--ШШГ Риг.1

Фиг.З

Фиг. 5

| Сварка трением | |||

| Справочник Л.: Машиностроение, 1987, с.7, рис.1 |

Авторы

Даты

1992-05-07—Публикация

1989-05-29—Подача