1. Область применения

Данное изобретение относится к системе «интеллектуального» троса для моста с использованием встроенных датчиков на основе волоконных решеток Брэгга (FBG) и может использоваться в тросовых несущих конструкциях вантовых, висячих, арочных и других видов мостов.

2. Уровень техники

Тросовая система современных длиннопролетных мостов представляет собой основной элемент конструкции вантовых и подвесных мостов, который выдерживает вес самой конструкции моста, а также динамическую нагрузку. Подавляющее большинство таких мостов устроено так, что тросовая система опирается на несущие колонны, и поэтому эксплуатационное состояние тросовых систем является важнейшим показателем того, насколько безопасным является состояние всего моста. Однако особенности схемы конструкции, влияние факторов окружающей среды, коррозия, накопление «усталости» материалов и другие причины в течение срока службы неизбежно приводят к той или иной степени ухудшения и повреждения тросовой системы. Если бы было возможно органически интегрировать датчики внутрь самого троса и самостоятельно производить замеры внутреннего напряжения, температуры и других показателей, тогда простой несущий трос стал бы «интеллектуальным» тросом с возможностью автоматической самодиагностики, одновременно позволяющей отслеживать его общую несущую способность и несущую способность отдельных элементов, более эффективно контролировать конструкционную безопасность и эксплуатационное состояние троса и всего моста; своевременно выявлять признаки неисправностей и предотвращать возникновение внезапных аварийных ситуаций.

Волоконная дифракционная решетка является отличным воспринимающим элементом с высокой чувствительностью, отражая мельчайшие деформационные изменения от воздействия внешней среды смещением дифракционно отраженной волны (брэгговским отражением), осуществляя контроль напряжения, температуры и других показателей структуры в режиме реального времени. Она не боится агрессивной окружающей среды, не восприимчива к шумовым помехам, не подвержена электромагнитному излучению, выполняет функцию приема и функцию передачи сигнала, обладает несложной структурой, проста в использовании, обладает высокой точностью в измерениях и т.д. Однако, без специальных технических решений волоконная дифракционная решетка очень хрупкая и ломкая, при произвольной установке ее на тросе может быстро выйти из строя. Технологичное соединение волоконной дифракционной решетки с тросом должно решать следующие вопросы: как повысить выживаемость датчиков волоконных решеток и оптоволокна в процессе монтажа и эксплуатации троса; как обеспечивать технологическую надежность установки датчиков волоконных решеток; как сигналы от дифракционных решеток эффективно и точно передать изнутри троса наружу.

3. Сущность изобретения

Цель изобретения заключается в преодолении вышеуказанных недостатков, оно предлагает повысить выживаемость датчиков с волоконными решетками и оптоволокна в процессе монтажа и эксплуатации троса, обеспечивает технологическую надежность установки датчиков с волоконными дифракционными решетками; позволяет эффективно и точно передать сигналы от волоконных дифракционных решеток изнутри троса наружу.

Цель изобретения реализуется следующим образом: система «интеллектуального» троса для моста с использованием встроенных датчиков на основе волоконных дифракционных решеток Брэгга (FBG) включает в себя анкерный стакан, пластину для разделения проволок, присоединительные муфты, встроенный в присоединительную муфту датчик на основе волоконных решеток Брэгга и сам трос. Датчик на основе волоконных решеток Брэгга (FBG) включает в себя тензометрический датчик с волоконной дифракционной решеткой и датчик температуры с волоконной дифракционной решеткой. Установка тензометрического датчика с волоконной дифракционной решеткой и датчика температуры с волоконной дифракционной решеткой производится с последующим выпуском концов датчиков наружу. После установки тензометрический датчик жестко соединяется со стальной проволокой внешнего слоя троса в передней части присоединительной муфты, а датчик температуры подвешивается к стальной проволоке в присоединительной муфте. Датчики проходят через отверстия указанной пластины для разделения проволок, присоединительную муфту, анкерный стакан и защитную трубу. Свободные концы датчиков выпускаются из отверстий указанной пластины для разделения проволок и соединяются с оптоволоконным кабелем. Оптоволоконный кабель выпускается из троса через защитную трубу и соединяется с демодулятором волоконной дифракционной решетки. Контроль внутренней температуры троса производится путем контроля изменения длины дифракционной волны волоконной решетки через датчик температуры с волоконной дифракционной решеткой, а с помощью тензометрического датчика с волоконной дифракционной решеткой и объединения компенсированных данных с температурной дифракционной решетки производится контроль структурного напряжения стальной проволоки внутри троса и несущей способности всего троса.

Конструкция тензометрического датчика с волоконной решеткой такова: указанный датчик состоит из первой волоконной дифракционной решетки, второй стальной трубы, первой стальной трубы, первой защитной стальной трубы с припущенным диаметром, а также опор, соединенных со стальной проволокой троса. Указанная первая защитная стальная труба используется в количестве 1 штуки; вторая стальная труба, опора и первая стальная труба - в количестве 2 штук. Две вторые стальные трубы, две опоры (9-4) и две первые стальные трубы расположены симметрично по левой и правой сторонам относительно указанной первой защитной стальной трубы, при этом диаметр второй стальной трубы < диаметра первой стальной трубы < диаметра первой защитной стальной трубы. На вторых стальных трубах делаются продольные вырезы, после этого они концами соединяются с первой стальной трубой и вставляются в отверстия, расположенные в верхней части опоры. Первые стальные трубы с разных концов вставляются в припущенную по диаметру первую защитную стальную трубу соответствующей длины; другим концом каждая из первых стальных труб вставляется в вторую стальную трубу так, чтобы первая волоконная дифракционная решетка проходила по центру первой защитной стальной трубы, второй стальной трубы и первой стальной трубы. Концы волоконной дифракционной решетки жестко фиксируются с помощью клея в вырезах второй стальной трубы и выводятся из этой трубы, края вырезов защищаются первой термоусадочной муфтой. Для прочного соединения тензометрического датчика со стальной проволокой троса место соединения и сам датчик покрывают защитным слоем клейкого герметизатора. В последней операции сверху для дополнительной герметизации накладывается слой клейкой ленты. Сборка указанного датчика температуры с волоконной дифракционной решеткой происходит следующим образом: датчик температуры с волоконной дифракционной решеткой состоит из второй волоконной дифракционной решетки, второй защитной трубы и второй термоусадочной муфты. Вторая волоконная дифракционная решетка подвешивается внутри второй защитной трубы (10-2), ее конец выводится наружу, место вывода фиксируется клеем и защищается второй термоусадочной муфтой.

Положительный эффект от использования изобретения состоит в следующем:

Изобретение представляет систему «интеллектуального» троса для моста с использованием датчиков на основе волоконных дифракционных решеток Брэгга (FBG), встроенных в присоединительную муфту троса, которая, используя внешний демодулятор для волоконной дифракционной решетки, замеряет изменения длины центральной волны волоконной дифракционной решетки, что позволяет осуществлять своевременный контроль за развитием внутренних напряжений в тросе и его несущей способностью, тем самым удовлетворяя требования мониторинга состояния больших мостов и увеличивая степень безопасности их эксплуатации.

4. Описание чертежей

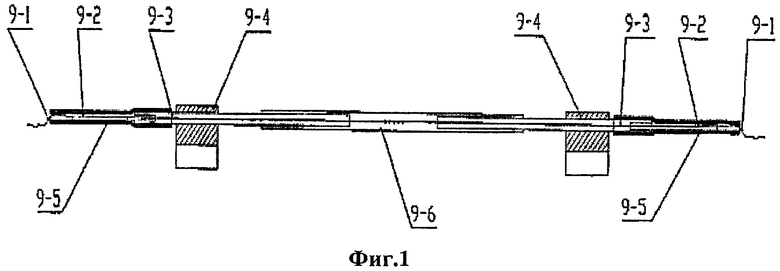

На Фиг.1. схематически показан тензометрический датчик с волоконной дифракционной решеткой.

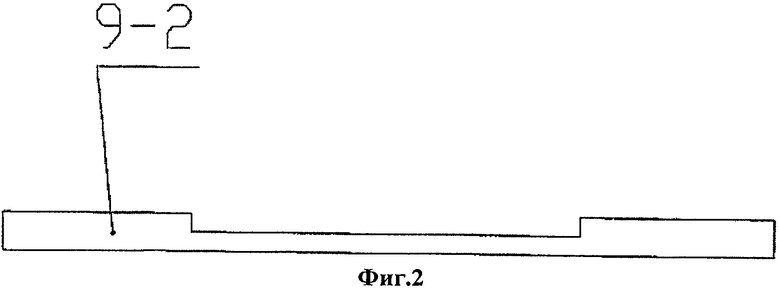

На Фиг.2. схематически показана вторая стальная труба.

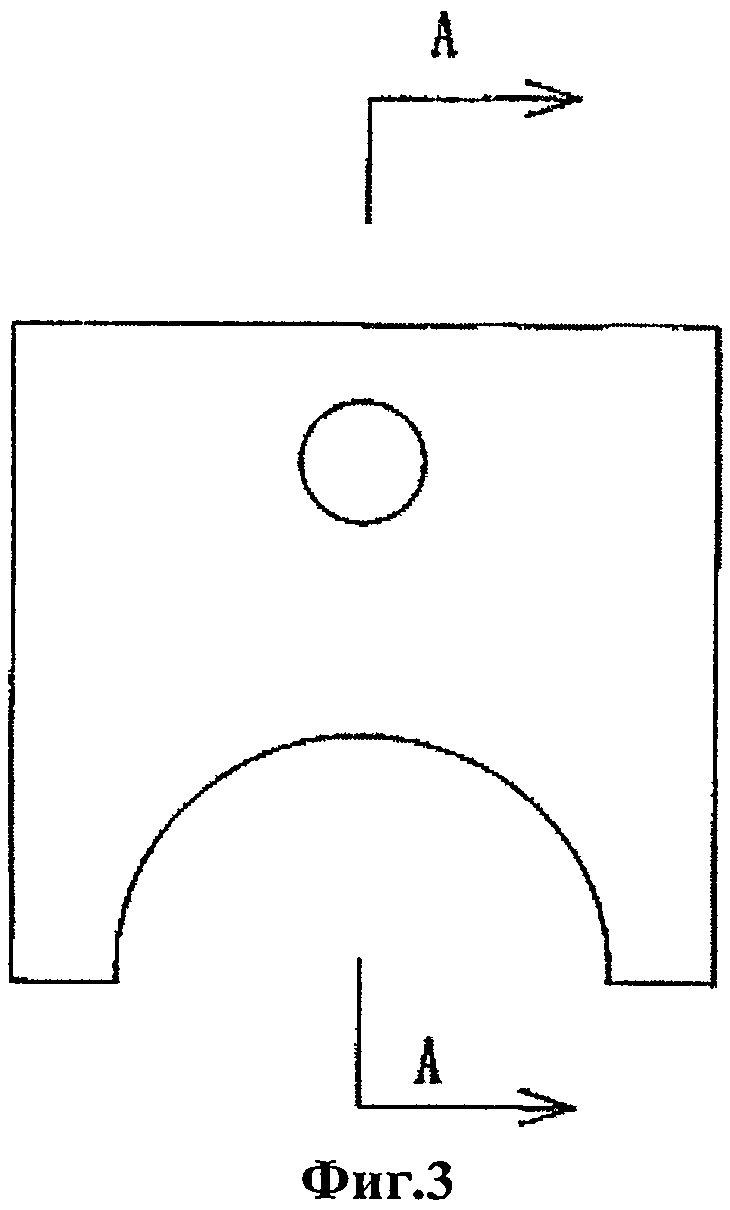

На Фиг..3 схематически показана опора.

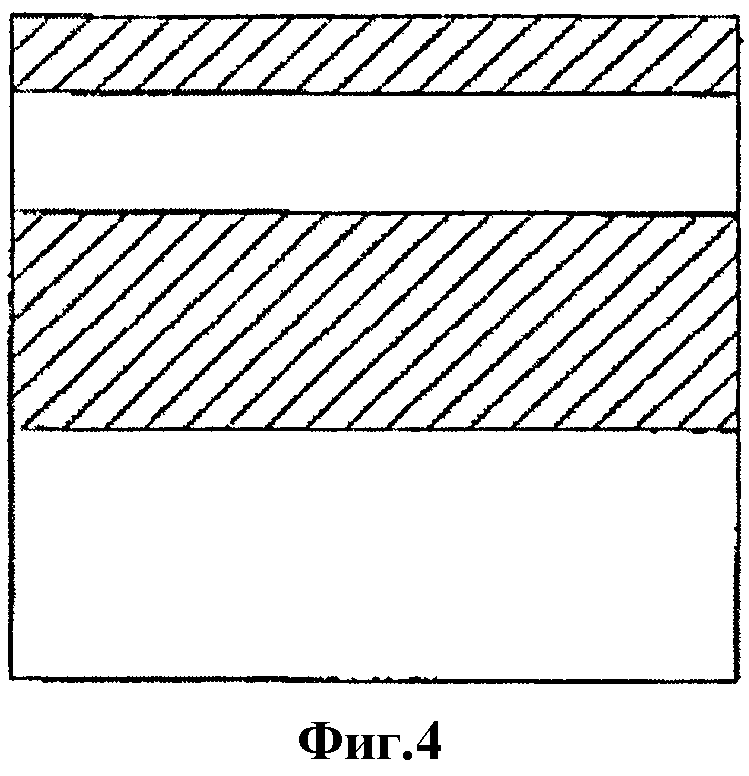

На Фиг.4 показано сечение А-А на фиг.3

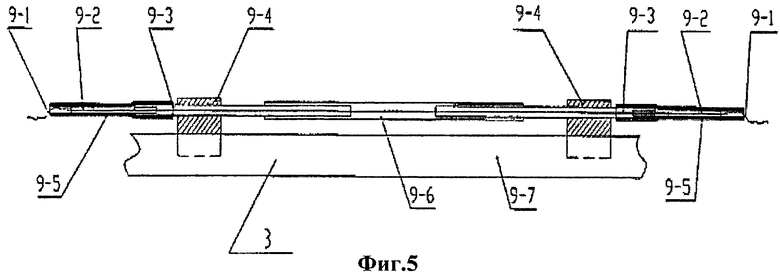

На Фиг.5 показано соединение проволоки троса с тензометрическим датчиком с волоконной дифракционной решеткой.

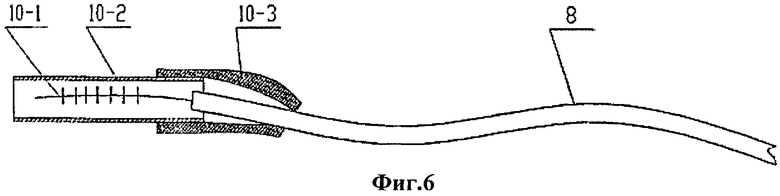

На Фиг.6 показан датчик температуры с волоконной дифракционной решеткой.

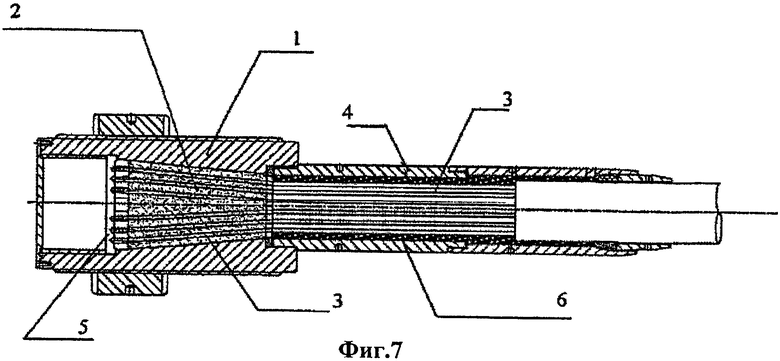

На Фиг..7 показана обычная структурная схема троса.

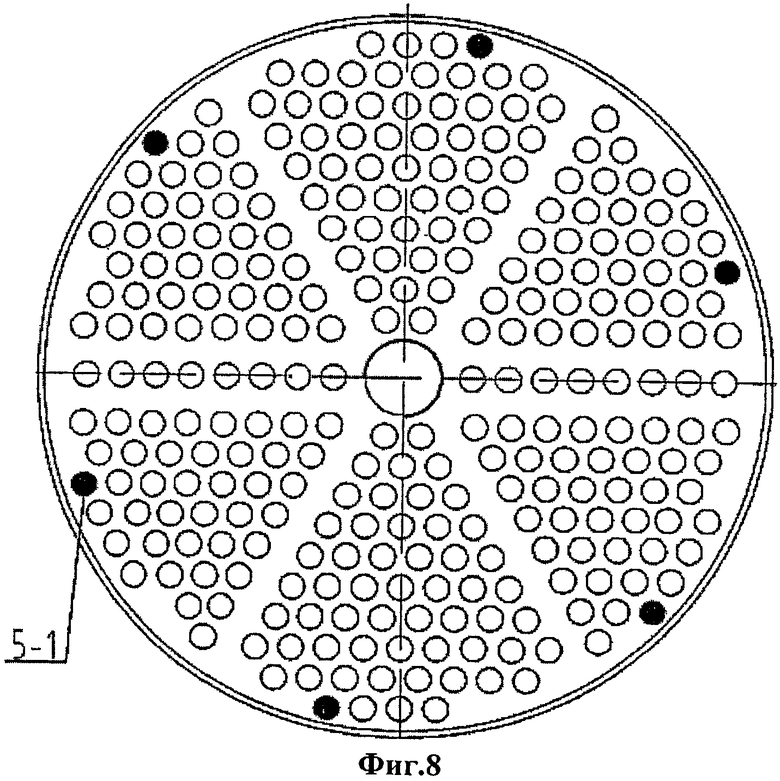

На Фиг.8 показано сечение пластины для разделения проволок.

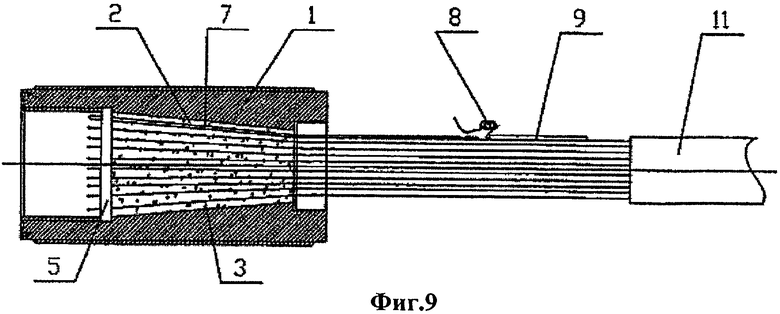

На Фиг.9 показана часть троса, скрытая в стальной трубе.

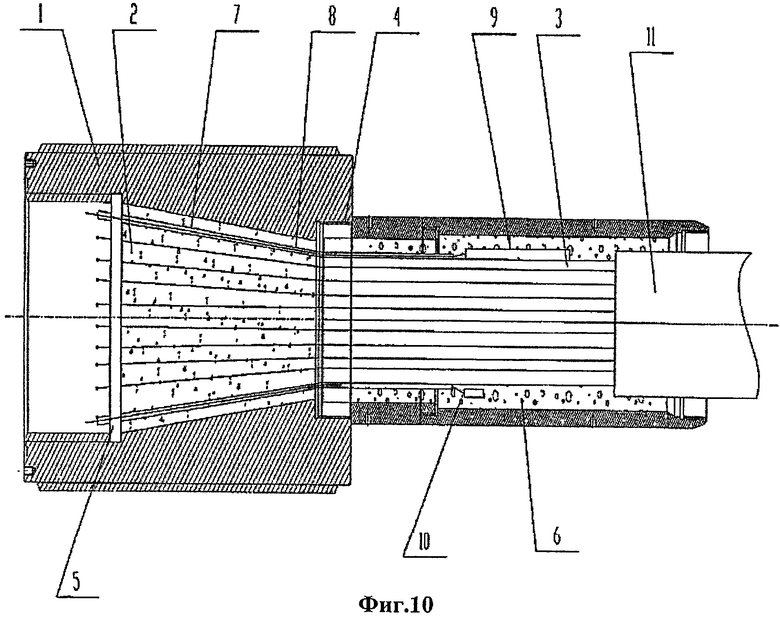

На Фиг.10 показана структура системы «интеллектуального» троса для моста с использованием датчиков с волоконной решеткой Брэгга (FBG).

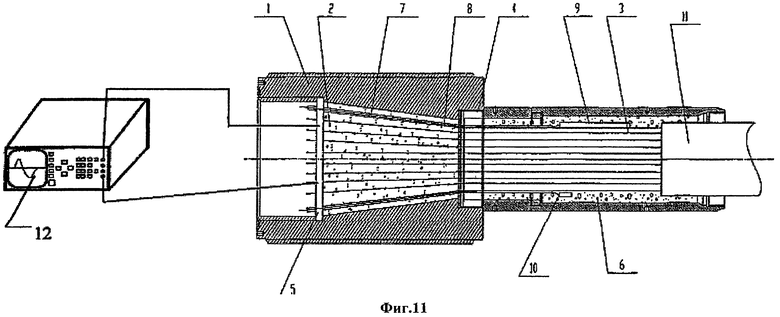

На Фиг.11 показана схема контроля системы «интеллектуального» троса для моста с использованием датчиков на основе волоконных решеток Брэгга (FBG).

Позиции на рисунках:

1 - анкерный стакан;

2 - эпоксидный наполнитель анкера;

3 - стальная проволока;

4 - присоединительная муфта;

5 - пластина для разделения проволок

5-1 - отверстие;

6 - герметизирующий наполнитель присоединительной муфты;

7 - защитная стальная трубка;

8 - оптоволоконный кабель;

9 - тензометрический датчик с волоконной дифракционной решеткой;

10 - датчик температуры с волоконной дифракционной решеткой;

11 - трос;

12 - демодулятор для волоконных дифракционных решеток;

9-1 - первая волоконная дифракционная решетка;

9-2 - вторая стальная труба;

9-3 - первая стальная труба;

9-4 - опора;

9-5 - первая термоусадочная муфта;

9-6 - первая защитная стальная труба;

10-1 - вторая волоконная дифракционная решетка;

10-2 - вторая защитная стальная труба;

10-3 - вторая термоусадочная муфта 2.

5. Подробное описание осуществления изобретения

Установка внутренних датчиков для измерения несущей способности троса - задача непростая. Установка внутреннего тензометрического датчика 9 с волоконной дифракционной решеткой (волоконной решеткой Брэгга (FBG)) происходит следующим образом:

На Фиг.1 представлена схема тензометрического датчика с волоконной дифракционной решеткой. На Фиг.1 показано, что тензометрический датчик 9 с волоконной дифракционной решеткой состоит из первой волоконной дифракционной решетки 9-1, второй стальной трубы 9-2, первой стальной трубы 9-3, припущенной в диаметре первой защитной трубы 9-6, а также опор 9-4, соединенных со стальной проволокой троса. Указанная первая защитная труба 9-6 используется в количестве 1 штуки; первая стальная труба 9-3, опора 9-4 и вторая стальная труба 9-2 - в количестве 2 штук. Две первые стальные трубы 9-3, две опоры 9-4 и две вторые стальные трубы 9-2 расположены симметрично по левой и правой сторонам относительно указанной первой защитной трубы 9-6, при этом диаметр второй стальной трубы 9-2 < диаметра первой стальной трубы 9-3 < диаметра первой защитной трубы 9-6. Центральная часть второй стальной трубы 9-2 с вырезом показана на Фиг.2. Стальная труба 9-3 соединяется с опорами 9-4 путем установки трубы 9-3 в отверстия, расположенные в верхней части опоры 9-4 (см. фиг.3 и фиг.4) и разрезается посередине на две части; смысл разрезания состоит в том, чтобы передать усилие непосредственно на дифракционную решетку и избежать воздействия деформации на первую стальную трубу (9-3). На концы двух первых стальных труб (9-3) с двух сторон одевается защитная труба (9-6) чуть большего диаметра и соответствующей длины, защищающая место соединения разрезанных первых стальных труб (9-3). В противоположные концы первых стальных труб (9-3) вставляются концы вторых стальных труб (9-2). Первая волоконная дифракционная решетка (9-1) с двух концов троса фиксируется на клею в вырезах во вторых стальных трубах (9-2) так, чтобы центр решетки проходил через центры первых стальных труб (9-3), вторых стальных труб (9-2) и первой защитной трубы (9-6). Внешние концы вторых стальных труб (9-2) защищаются термоусадочной муфтой (9-5), а свободные концы оптических волокон указанной первой дифракционной решетки (9-1) вытягиваются по одному из каждого из противоположных концов второй стальной трубы (9-2).

Установка внутреннего датчика (10) температуры с волоконной дифракционной решеткой происходит следующим образом: согласно Фиг.6 датчик (10) температуры с волоконной дифракционной решеткой состоит из второй волоконной дифракционной решетки (10-1), второй защитной трубы (10-2) и второй термоусадочной муфты (10-3). Вторая дифракционная решетка (10-1) подвешивается внутри второй защитной трубы (10-2), ее конец выводится наружу, место вывода фиксируется клеем и защищается второй термоусадочной муфтой (10-3).

Разместив тензометрический датчик 9 с волоконной дифракционной решеткой и термодатчик 10 с волоконной дифракционной решеткой во внутренней части троса, рассмотрим прием сигнала от датчиков. На Фиг.7 показана стандартная структура троса, который состоит из анкерного стакана 1, эпоксидного наполнителя (2) анкерного стакана, стальной проволоки 3, присоединительной муфты 4, пластины 5 для разделения проволок, герметизирующего наполнителя 6 присоединительной муфты и самого троса 11. На пластине 5 для разделения проволок расположены отверстия 5-1, как показано на Фиг.8. В отверстия 5-1 вставляются изолирующие стальные трубки 7, выполняющие роль каналов для оптоволоконного кабеля. Требования к стальным трубкам 7 - выдержать боковое давление эпоксидного наполнителя 2 анкерного стакана. При заполнении анкерного стакана 1 эпоксидным наполнителем 2 и последующей его термообработке в печи происходит жесткое фиксирование стальной проволоки внутри анкерного стакана. После заполнения анкерного стакана тензометрический датчик 9 с волоконной дифракционной решеткой обретает соединение с наружной стальной проволокой 3 троса в зоне присоединительной муфты 4 через опору 9-4, как показано на Фиг.5 и Фиг.9. Все изменения, влияющие на стальную проволоку 3 эффективно передаются на волоконную дифракционную решетку тензометрического датчика 9. Сам тензометрический датчик 9 покрывается защитным слоем с помощью клейкого герметизатора, снаружи тензометрический датчик 9 тоже герметизируется с помощью клейкой ленты. После герметизации тензометрический датчик 9 с волоконной дифракционной решеткой обретает законченный вид, изображенный на Фиг.9. После сборки датчик температуры 10 с волоконной дифракционной решеткой подвешивается к стальной проволоке троса внутри присоединительной муфты 4, а оптоволоконный кабель заводится внутрь защитной стальной трубки 7. Присоединительная муфта 4 заполняется герметизирующим наполнителем 6, который застывает при обычной температуре и дает жесткую фиксацию. После этого конструкция «интеллектуального» троса приобретает законченный вид, как показано на рис.10.

Оптоволоконный кабель 8, выведенный из «интеллектуального» анкерного стакана, подключается к демодулятору волоконной дифракционной решетки 12, как показано на Фиг.11. Контроль внутренней температуры троса производится с помощью датчика температуры с волоконной дифракционной решеткой путем контроля с помощью волоконной дифракционной решетки изменения длины дифракционной волны а с помощью тензометрического датчика с волоконной дифракционной решеткой и объединения для компенсирования данных с температурой дифракционной решетки производится контроль напряжений стальной проволоки внутри троса и несущей способности всего троса.

Изобретение относится к системе «интеллектуального» троса для моста с использованием встроенных датчиков на основе волоконных решеток Брэгга (FBG) и может использоваться в тросовых несущих конструкциях вантовых, подвесных, арочных и других видов мостов. Система включает в себя анкерный стакан, пластину для разделения проволок, присоединительные муфты, датчик на основе волоконной дифракционной решетки и сам трос. Датчик на основе волоконной дифракционной решетки включает в себя тензометрический датчик 9 с волоконной дифракционной решеткой и датчик температуры с волоконной дифракционной решеткой. Концы оптических волокон тензометрического датчика 9 и датчика температуры выводятся наружу. Собранный тензометрический датчик 9 жестко соединяется со стальной проволокой в присоединительной муфте. Собранный датчик температуры подвешивается к стальной проволоке в присоединительной муфте. Отверстия пробиты в пластине для разделения проволок. Защитная стальная трубка заранее заглублена в передней части в присоединительную муфту и в анкерный стакан. Система улучшает выживаемость датчиков и оптоволокна в процессе изготовления и эксплуатацию троса, обеспечивает надежность заделки датчиков и позволяет эффективно и точно передать сигналы от волоконных дифракционных решеток из троса наружу. 11 ил.

Система «интеллектуального» троса для моста с использованием встроенных датчиков на основе волоконных дифракционных решеток, содержащая анкерный стакан (1), пластину (5) для разделения проволок, присоединительную муфту (4), встроенный в присоединительную муфту (4) датчик на основе волоконных дифракционных решеток и сам трос (11), при этом датчик на основе волоконных дифракционных решеток включает в себя тензометрический датчик (9) с волоконной дифракционной решеткой и датчик температуры (10) с волоконной дифракционной решеткой, отличающаяся тем, что тензометрический датчик (9) с волоконной дифракционной решеткой и датчик температуры (10) с волоконной дифракционной решеткой сначала упаковываются в сборку, при этом свободные концы оптических волокон выводятся наружу, упакованный в сборку тензометрический датчик (9) жестко соединяется со стальной проволокой (3) внешнего слоя троса в присоединительной муфте (4), упакованный в сборку датчик температуры (10) с волоконной дифракционной решеткой подвешивается на стальной проволоке (3) в присоединительной муфте (4), в пластине для разделения проволок пробиты отверстия (5-1), защитная стальная трубка (7) заглублена в передней части в присоединительную муфту (4) и анкерный стакан (1), защитная стальная трубка (7) выведена наружу через отверстия (5-1) указанной пластины для разделения проволок (5), свободные концы оптических волокон тензометрического датчика (9) с волоконной дифракционной решеткой и датчика температуры (10) с волоконной дифракционной решеткой соединены с оптоволоконным кабелем (8), свободный конец оптоволоконного кабеля выведен наружу из троса через защитную стальную трубку (7) и этот свободный конец оптоволоконного кабеля, выведенный наружу из троса, соединен с демодулятором (12) волоконной дифракционной решетки, конструкция сборки датчика с волоконной решеткой представляет собой следующее: тензометрический датчик (9) с волоконной дифракционной решеткой содержит: первую волоконную дифракционную решетку (9-1), первые стальные трубы (9-3), вторые стальные трубы (9-2), первую защитную трубу (9-6), а также опоры (9-4), при этом имеются одна первая защитная труба (9-6), две первые стальные трубы (9-3), две опоры (9-4) и две вторые стальные трубы (9-2), при этом две первые стальные трубы (9-3), две опоры (9-4) и две вторые стальные трубы (9-2) расположены симметрично по левой и правой сторонам относительно указанной первой защитной трубы (9-6), при этом диаметр второй стальной трубы (9-2) < диаметра первой стальной трубы (9-3) < диаметра первой защитной трубы (9-6), при этом в средней части второй стальной трубы (9-2) вырезан продольный вырез и в верхней части опор (9-4) пробиты отверстия, при этом первая стальная труба (9-3) пропущена через отверстие, расположенное в верхней части опоры (9-4), и соединена с опорой (9-4), два конца первой защитной трубы (9-6) соединены соответственно с одним из концов двух первых стальных труб, а противоположный конец этой первой стальной трубы (9-3) соединен с концом второй стальной трубы (9-2); первая волоконная дифракционная решетка (9-1) пропущена через вторую стальную трубу (9-2), первую стальную трубу (9-3) и первую защитную стальную трубу (9-6), зона первой волоконной решетки (9-1) находится в центральной области первой защитной трубы (9-6), а два конца первой волоконной дифракционной решетки (9-1) закреплены с помощью клея в вырезах двух вторых стальных труб (9-2), на зону выреза второй стальной трубы (9-2) снаружи надета первая термоусадочная муфта (9-5), при этом свободные концы оптоволокна с двух концов первой волоконной дифракционной решетки (9-1) выведены наружу из конца второй стальной трубы (9-2), и опора тензометрического датчика (9) с волоконной дифракционной решеткой соединена со стальной проволокой троса, тензометрический датчик (9) с волоконной дифракционной решеткой закрыт защитным чехлом, при этом герметизация места защитного чехла и стальной проволоки выполняется с помощью мастики, и после уплотнения мастикой клейкая лента используется, чтобы герметизировать зазор стальной проволоки, и таким образом получают полностью собранный тензометрический датчик с волоконной дифракционной решеткой, при этом конструкция сборки датчика температуры 10 с волоконной дифракционной решеткой представляет собой следующее: датчик температуры 10 с волоконной дифракционной решеткой содержит вторую волоконную дифракционную решетку (10-1), вторую защитную стальную трубу (10-2) и вторую термоусадочную муфту (10-3), вторая волоконная дифракционная решетка (10-1) подвешена внутри второй защитной стальной трубки (10-2), свободные концы оптоволокна второй волоконной дифракционной решетки выведены наружу из второй защитной стальной трубы (10-2), свободные концы оптоволокна зафиксированы с помощью клея в зоне, где они выводятся наружу, и закрыты второй термоусадочной муфтой (10-3).

| CN 1779067 A, 31.05.2006 | |||

| Динамометр для измерения усилий в тросах | 1960 |

|

SU139131A1 |

| СИСТЕМА ДАТЧИКОВ ПОПЕРЕЧНОЙ ДЕФОРМАЦИИ НА ОСНОВЕ ВОЛОКОННО-ОПТИЧЕСКИХ РЕШЕТОК | 1997 |

|

RU2213328C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ КОНСТРУКЦИИ ЗДАНИЯ ИЛИ ИНЖЕНЕРНО-СТРОИТЕЛЬНОГО СООРУЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2327105C2 |

| ТУРБОХОЛОДИЛЬНАЯ УСТАНОВКА | 1972 |

|

SU421862A1 |

| Устройство для электродинамического торможения тягового электродвигателя | 1975 |

|

SU544573A1 |

Авторы

Даты

2014-07-20—Публикация

2009-11-27—Подача