Изобретение относится к энергоустановкам, в которых электроэнергию получают в результате электрохимических реакций, проходящих в электрохимических батареях с использованием твердополимерных элементов, и может быть использовано в народном хозяйстве, а именно в энергетике при производстве, распределении, аккумулировании электроэнергии и эксплуатации такого типа энергоустановок.

Известен способ получения электроэнергии в электрохимических батареях на основе топливных элементов с твердоокисным электролитом, в которых топливом является окись углерода (CO), а окислителем - кислород воздуха. В результате электрохимических процессов образуется углекислый газ (CO2), который выбрасывается в атмосферу (см. В.Ш.Паланкер «Холодное горение», издательство «Наука», Москва, 1972 г., стр.105, 106), что приводит к сильному загрязнению окружающей среды и требует утилизации CO2.

Этот способ является чрезвычайно трудоемким и неэффективным, связанным с загрязнением окружающей среды.

Известен способ получения электроэнергии в электрохимической батарее на основе топливных элементов с твердополимерным электролитом (Н.В. Коровин «Топливные элементы и электрохимические энергоустановки», Москва, издательство МЭИ, 2005 г., стр.130-160), взятый за прототип. Согласно прототипу топливом в электрохимической батарее является водород, а окислителем - кислород. Водород подают на аноды твердополимерных топливных элементов. В результате электрохимических процессов образуется вода, которая либо выбрасывается в атмосферу, либо поступает на электролизные ячейки, где разлагается и после этого обратно поступает в батарею с водородно-кислородными топливными элементами.

В современных топливных элементах, которые входят в состав электрохимической батареи, получение электроэнергии происходит за счет реакции 2H2+O2=2H2O, при которой появляется повышенная пожаровзрывоопасность, связанная с вероятностью возникновения взрывоопасной смеси соединения кислорода с водородом в топливном элементе, и высокой стоимостью, связанной с необходимостью использовать в качестве катализатора большое количество платины. Кроме этого КПД этих батарей является довольно низким. Это связано с тем, что в водородно-кислородном элементе часть химической энергии обязательно выделяется в виде тепла. Поэтому максимальный теоретический КПД (идеальный КПД) равен 0,83. Реальный КПД из-за омических и кинетических потерь всегда меньше этой величины. Современные водородно-кислородные топливные элементы обычно работают при напряжении 0,75-1,0 В, поэтому их КПД колеблется от 0,5 до 0,65 (В.Ш.Паланкер «Холодное горение», издательство «Наука», Москва, 1972 г., стр.56-58).

Известно техническое решение по патенту RU №2321925, 10.04.2008, МПК H01M 8/04 (2006.01), в котором для получения электроэнергии используют батарею твердополимерных топливных элементов с токовыводами для электрической связи с потребителем электрической энергии, с штуцером входа окислителя, штуцером входа топлива-водорода, соединенного с узлом подвода топлива, штуцер выхода продуктов реакции из батареи твердополимерных топливных элементов, соединенного с теплообменником-конденсатором с газовой и жидкостной полостями, узел подвода воздуха из окружающей среды и штуцер сброса воздуха в окружающую среду.

При применении известных способа и устройства, его реализующего, может возникнуть пожаровзрывоопасная ситуация, связанная с вероятностью образования взрывоопасной смеси водорода с кислородом воздуха.

Задачей изобретения является повышение эффективности эксплуатации системы энергопитания с использованием топливных элементов, обеспечение экологической безопасности при эксплуатации этой системы при увеличении КПД получения электроэнергии.

Техническим результатом является:

- повышение эффективности эксплуатации твердополимерных и твердоокисных топливных элементов;

повышение экологической безопасности (исключение пожаровзрывоопасной ситуации) при эксплуатации системы энергопитания получения электроэнергии из водорода с использованием топливных элементов;

- увеличение КПД;

- уменьшение массогабаритных характеристик.

Технический результат достигается за счет того, что в способе получения электроэнергии из водорода с использованием топливных элементов, включающем подачу водорода на аноды твердополимерных топливных элементов, одновременно с подачей водорода на катоды этих элементов подают двуокись углерода и получают электроэнергию за счет электрохимической реакции водорода и двуокиси углерода: H2+CO2=CO+H2O, затем из полученной газовой смеси выделяют жидкую воду и газ с повышенным содержанием окиси углерода, который подают на аноды твердоокисных топливных элементов, нагревая этот газ до температуры 600-800°C, а на катоды этих топливных элементов подают воздух с температурой 600-800°C, где получают электроэнергию за счет электрохимической реакции окиси углерода с кислородом воздуха: CO+1/2O2=CO2, при этом полученную таким образом двуокись углерода охлаждают до температуры 60-80°C и направляют в твердополимерные топливные элементы для реакции с водородом.

Технический результат достигается и за счет того, что в систему энергопитания получения электроэнергии из водорода с использованием топливных элементов, содержащую батарею твердополимерных топливных элементов с токовыводами для электрической связи с потребителем электрической энергии, с штуцером входа окислителя, штуцером входа топлива-водорода, соединенного с узлом подвода топлива, штуцер выхода продуктов реакции из батареи твердополимерных топливных элементов, соединенного с теплообменником-конденсатором с газовой и жидкостной полостями, узел подвода воздуха из окружающей среды и штуцер сброса воздуха в окружающую среду, в нее введены: компрессор, баллон с двуокисью углерода, дожигатель воздуха, который через клапан соединен с узлом подвода топлива, регенеративный теплообменник воздуха, регенеративный теплообменник нагрева окиси углерода и охлаждения двуокиси углерода, батарея твердоокисных топливных элементов с токовыводами для электрической связи с потребителем электроэнергии с штуцерами входа окислителя - окиси углерода, входа топлива - воздуха в батарею, штуцерами выхода воздуха с пониженным содержанием кислорода и продуктов реакции - двуокиси углерода из батареи, при этом узел подвода воздуха соединен трубопроводом, на котором последовательно установлены дожигатель воздуха и регенеративный теплообменник воздуха, подключенный своим выходом к штуцеру входа воздуха в батарею с твердоокисными топливными элементами, штуцер выхода воздуха с пониженным содержанием кислорода из батареи твердоокисных топливных элементов соединен с входом в регенеративный теплообменник воздуха, выход которого соединен со штуцером сброса воздуха в окружающую среду, штуцер выхода продуктов реакции из батареи твердоокисных топливных элементов соединен с входом в регенеративный теплообменник нагрева окиси углерода и охлаждения двуокиси углерода, выход которого соединен трубопроводом с установленным на нем обратным клапаном, с баллоном с двуокисью углерода и через клапан подачи двуокиси углерода подсоединен к входу окислителя в батарею твердополимерных топливных элементов; штуцер выхода продуктов реакции из батареи твердополимерных топливных элементов соединен трубопроводом, на котором последовательно расположены теплообменник-конденсатор, газовая полость которого соединена с входом в компрессор, выход которого соединен с входом в регенеративный теплообменник нагрева окиси углерода и охлаждения двуокиси углерода, а его выход соединен со штуцером входа окислителя в батарею твердоокисных топливных элементов, а жидкостная полость теплообменника-конденсатора через насос соединена с теплообменником охлаждения воды, выход которого подключен к газовой полости теплообменника-конденсатора.

Кроме того, твердополимерные и твердоокисные топливные элементы внутри каждой батареи соединены между собой в последовательную электрическую цепь таким образом, что суммарное напряжение тока батареи с твердополимерными топливными элементами и суммарное напряжение тока твердоокисных топливных элементов равны одному и тому же наперед заданному значению, а токовыводы батареи твердополимерных и твердоокисных топливных элементов соединены между собой параллельно, представляя собой единый функциональный блок получения электроэнергии для единого потребителя электроэнергии.

Сущность изобретения заключается в следующем. В предлагаемом способе химическая энергия топлива - водорода непосредственно превращается в электрическую энергию не за счет соединения с кислородом воздуха (как в прототипе), а за счет соединения водорода с кислородом, который входит в состав молекулы двуокиси углерода. Газовая смесь двуокиси углерода и водорода является взрывобезопасной смесью газов, так как исключается химическая реакция соединения водорода с молекулами кислорода. Согласно изобретению молекулу водорода разлагают на два протона 2H+ и только после этого получают электроэнергию в результате электрохимической реакции соединения протонов водорода с кислородом, входящим в состав углекислого газа (CO2) с образованием окиси углерода - CO и воды - H2O, и после этого получают дополнительную электроэнергию за счет электрохимической реакции соединения образовавшейся окиси углерода - CO и кислорода воздуха с образованием углекислого газа (CO2), при этом образовавшийся углекислый газ (CO2) соединяют с водородом с образованием СО и воды.

Таким образом, в отличие от известного способа получения электроэнергии за счет реакции 2H2+O2=2H2O, при котором появляется повышенная пожаровзрывоопасность, связанная с вероятностью возникновения взрывоопасной смеси соединения кислорода с водородом, и высокой стоимостью, связанной с необходимостью использовать в качестве катализатора платину, в предлагаемом способе сначала водород электрохимически соединяют с углекислым газом - CO2 с получением воды, которую в принципе можно сбрасывать в окружающую среду, и окисью углерода (CO2+H2=CO+H2O) при теоретическом напряжении на топливном элементе Eэ=0,12 В, при этом теоретический КПД (идеальный КПД) равен ~0,97 (см. «Справочник по электрохимии». «Химия», Ленинград, 1981, стр.129), и после этого окись углерода электрохимически соединяют с кислородом (CO+1/2O2=CO2) при теоретическом напряжении на топливном элементе Eэ=1,33 В теоретический (идеальный) КПД равен 0,91 (Н.В.Коровин «Топливные элементы и электрохимические энергоустановки». Москва. Издательство МЭИ, 2005, стр.130-160). С.16), образуя при этом двуокись углерода, которую возвращают для соединения с водородом. В этом случае, если одновременно работают два источника на одну совместную нагрузку общий теоретический КПД будет равен: (0,97+0,91)=0,94. Если учесть, что омические и кинетические потери имеют тот же самый порядок, то реальный КПД будет колебаться от 0,6 до 0,75. При этом исключается образование пожаровзрывоопасной смеси (случайного образования смеси H2 и O2), это значит исключается возможность возникновения пожара и взрыва.

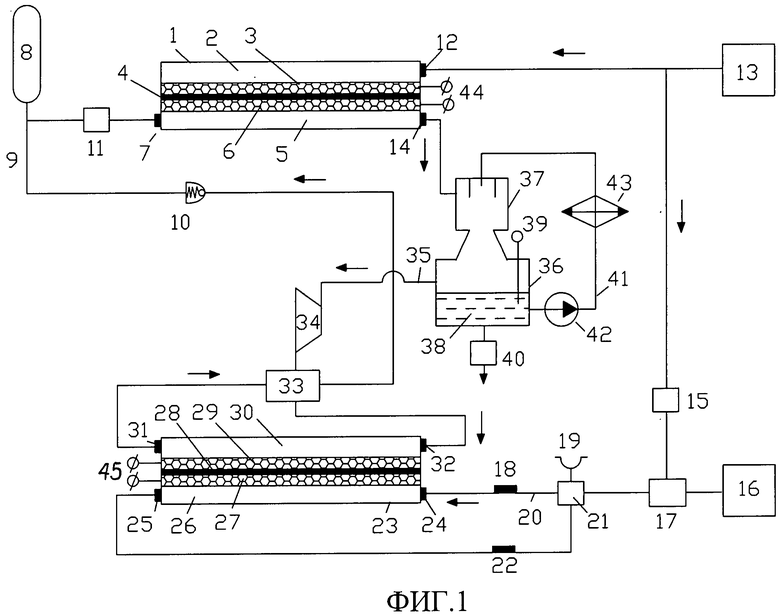

Сущность изобретения поясняется чертежами.

На фиг.1 представлена принципиальная схема предложенной системы энергопитания получения электроэнергии из водорода с использованием топливных элементов, на которой обозначены:

1 - батарея твердополимерных топливных элементов (БТПТЭ);

2 - газовая полость анода БТПТЭ;

3 - анод батареи БТПТЭ;

4 - электролит БТПТЭ;

5 - газовая полость катода БТПТЭ;

6 - катод БТПТЭ;

7 - штуцер входа окислителя БТПТЭ;

8 - баллон с двуокисью углерода;

9 - трубопровод подачи двуокиси углерода;

10 - клапан обратный;

11 - клапан подачи двуокиси углерода;

12 - штуцер входа топлива в БТПТЭ;

13 - узел подвода топлива в БТПТЭ;

14 - штуцер выхода продуктов реакции из БТПТЭ;

15 - клапан подачи топлива в дожигатель воздуха;

16 - узел подвода воздуха;

17 - дожигатель воздуха;

18, 22 - датчики температуры;

19 - штуцер сброса воздуха;

20 - трубопровод подачи воздуха в БТОТЭ;

21 - регенеративный теплообменник воздуха;

23 - батарея твердоокисных топливных элементов (БТОТЭ);

24 - штуцер входа топлива (воздуха) в БТОТЭ;

25 - штуцер выхода воздуха с пониженным содержанием кислорода из БТОТЭ;

26 - газовая полость катода БТОТЭ;

27 - катод БТОТЭ;

28 - электролит БТОТЭ;

29 - анод БТОТЭ;

30 - газовая полость анода БТОТЭ;

31 - штуцер выхода продуктов реакции (двуокиси углерода) из БТОТЭ;

32 - штуцер входа окислителя (окиси углерода) в БТОТЭ;

33 - регенеративный теплообменник нагрева окиси углерода и охлаждения двуокиси углерода;

34 - компрессор;

35 - трубопровод подачи окиси углерода;

36 - теплообменник-конденсатор;

37 - газовая полость теплообменника-конденсатора;

38 - жидкостная полость теплообменника-конденсатора;

39 - датчик уровня жидкости;

40 - клапан сброса воды;

41 - трубопровод охлаждения воды;

42 - насос для охлаждения воды;

43 - теплообменник охлаждения воды;

44 - токовыводы БТПТЭ;

45 - токовыводы БТОТЭ.

Система энергопитания состоит из батареи твердополимерных топливных элементов (БТПТЭ) 1, в состав которой входят: газовая полость анода БТПТЭ 2, анод батареи БТПТЭ 3, электролит БТПТЭ 4, газовая полость катода БТПТЭ 5, катод БТПТЭ 6, штуцер входа окислителя БТПТЭ 7, штуцер входа топлива в БТПТЭ 12, штуцер выхода продуктов реакции из БТПТЭ 14. Батарея 1 через клапан подачи двуокиси углерода 11 соединена с баллоном с двуокисью углерода 8, который трубопроводом 9 с обратным клапаном 10 состыкован с выходом из регенеративного теплообменника нагрева окиси углерода и охлаждения двуокиси углерода 33. Вход в регенеративный теплообменник 33 соединен со штуцером выхода продуктов реакции (двуокиси углерода) из БТОТЭ 31, который входит в состав батареи твердоокисных топливных элементов (БТОТЭ) 23. Штуцер входа окислителя (окиси углерода) в БТОТЭ 32 соединен с выходом из регенеративного теплообменника 33, вход которого соединен с выходом из компрессора 34. Вход в компрессор 34 соединен трубопроводом 35 с газовой полостью 37 теплообменника-конденсатора 36. Жидкостная полость 38 теплообменника-конденсатора 36 соединена трубопроводом 41 с газовой полостью 37 этого теплообменника-конденсатора. На трубопроводе 41 последовательно установлены: насос для охлаждения воды 42 и теплообменник охлаждения воды 43. В жидкостной полости 38 установлен датчик уровня жидкости 39, а к днищу жидкостной полости 38 прикреплен клапан сброса воды 40. В состав батареи твердоокисных топливных элементов (БТОТЭ) 23 входят: газовая полость анода БТОТЭ 30, анод батареи БТОТЭ 29, электролит БТОТЭ 28, газовая полость катода БТОТЭ 26, катод БТОТЭ 27, штуцер входа окислителя (окиси углерода) БТОТЭ 32, штуцер входа топлива (воздуха) БТОТЭ 24, штуцер выхода воздуха с пониженным содержанием кислорода из БТОТЭ 25, штуцер выхода продуктов реакции (двуокиси углерода) из БТОТЭ 31. Штуцер входа топлива (воздуха) БТОТЭ 24 соединен трубопроводом подачи воздуха в БТОТЭ 20, на котором установлен датчик температуры 18 с одним из выходов регенеративного теплообменника воздуха 21. Один из входов в регенеративный теплообменник воздуха 21 соединен с выходом из дожигателя 17, другой вход в регенеративный теплообменник воздуха 21 соединен через датчик температуры 22 с штуцером выхода воздуха с пониженным содержанием кислорода из БТОТЭ 25. Другой выход из регенеративного теплообменника воздуха 21 соединен с штуцером сброса воздуха 19. Один вход в дожигатель 17 соединен с узлом подвода воздуха 16, другой вход в дожигатель 17 соединен через клапан 15 с узлом подвода топлива в БТПТЭ 13. В батарее твердополимерных топливных элементов 1 установлены токовыводы 44, а в батарее твердоокисных топливных элементов 23 - токовыводы 45.

Система энергопитания работает следующим образом.

Одновременно выполняются следующие операции: включают подачу водорода из узла подвода топлива 13 и водород поступает через штуцер 12 в БТПТЭ 1, в газовую полость анода БТПТЭ 2, где водород контактирует с анодом 3 и электролитом 4, где молекула водорода в результате контакта с катализатором, входящим в состав электролита, разлагается на два протона 2H+. Включается клапан 11 и через штуцер входа окислителя БТПТЭ 7 двуокись углерода из баллона с двуокисью углерода 8 попадает в газовую полость катода БТПТЭ 5, превращаясь на катоде 6 в окись углерода и пар в соответствии с реакцией (CO2+2H++2e=CO+H2O) с выделением тепла. Начинает работать насос для охлаждения воды 42. Продукты реакции, выходящие из штуцера 14, попадают в газовую полость 37 теплообменника-конденсатора 36, куда одновременно поступает вода, охлажденная до температуры окружающей среды за счет прокачки воды насосом 42 через теплообменник охлаждения воды 43. В результате этого происходит охлаждение продуктов реакции, которые выходят из БТПТЭ 1, то есть конденсация пара и охлаждение окиси углерода до температуры окружающей среды. Окись углерода, благодаря работающему вентилятору 34, попадает в регенеративный теплообменник нагрева окиси углерода и охлаждения двуокиси углерода 33, где благодаря регенерации тепла она нагревается до температуры 600-800°C, охлаждая при этом двуокись углерода до 60-80°C, выходящую из штуцера БТОТЭ 31. Окись углерода поступает из регенеративного теплообменника 33 в газовую полость анода БТОТЭ 30, где контактирует с анодом 29. Высокая температура в БТОТЭ 23 создается тем, что через штуцер 24 в газовую полость катода БТОТЭ 26 поступает воздух, предварительно нагретый до температуры 600-800°C в дожигателе воздуха 17. Нагрев воздуха осуществляют за счет того, что воздух, поступающий из узла подачи воздуха 16, соединяется с водородом, поступающим из узла подвода топлива в БТПТЭ 13 через открытый клапан 15, образуя газовую смесь с температурой 600-800°C в дожигателе воздуха 17.

В результате проведенных операций в БТОТЭ 23, электролит БТОТЭ 28 нагревается до температуры 600-800°C, становится электропроводным, и перенос тока в нем осуществляется только ионами кислорода, образующимися на катоде БТОТЭ 27. Эти ионы перемещаются через кристаллическую решетку твердого электролита 28 к противоположному аноду БТОТЭ 29, где они участвуют в электрохимическом процессе окисления окиси углерода. Реакция, которая происходит в БТОТЭ 23, будет выглядеть следующим образом: CO+1/2O=CO2 (CO+O2-=CO2+2e). Воздух с пониженным содержанием кислорода, выходящий из штуцера выхода воздуха с пониженным содержанием кислорода из БТОТЭ 25, в этом случае будет иметь температуру ~ 1000°C. Температура измеряется датчиком температуры 22. Этот поток воздуха направляют в регенеративный теплообменник воздуха 21, где он отдает тепло воздуху, поступающему в БТОТЭ 23 из узла подвода воздуха 16, что позволяет (по показаниям датчика температуры 18) закрыть клапан 15, то есть исключить подогрев воздуха. После чего, воздух с пониженным содержанием кислорода, выходящий из штуцера выхода воздуха с пониженным содержанием кислорода из БТОТЭ 25 сбрасывают в окружающую среду через штуцер сброса воздуха 19. Продукт реакции (двуокись углерода) с высокой температурой, направляют через штуцер выхода 31 в регенеративный теплообменник 33, где двуокись углерода охлаждают до необходимой температуры (60-80°C) и направляют по трубопроводу 9 через клапан обратный 10 в БТПТЭ 1.

Токовыводы твердополимерных топливных элементов 44 и токовыводы твердоокисных топливных элементов 45 являются автономными токовыводами, что позволяет их использовать как автономные источники получения электроэнергии.

Рассмотрим единичный твердополимерный топливный элемент 1 (фиг.1). Он состоит из тонкой полимерной мембраны (электролита), на которую с двух сторон нанесены каталитические электродные слои. Такая сборка называется мембранно-электродным блоком. Мембрана способна проводить ионы водорода и не пропускать газы - топливо и окислитель. Снаружи электродов расположены слои пористого или волокнистого вещества с высокой электронной проводимостью, так называемые газодиффузионные слои (ГДС). Эти слои служат для подвода газообразных реагентов и отвода продуктов электрохимической реакции, а также для съема вырабатываемой электроэнергии. В таком элементе газообразный водород окисляется на аноде, отдавая два электрона газодиффузионному слою, и два протона в протонообменную полимерную мембрану. На катоде, прошедшие через мембрану под действием электрохимического потенциала, два протона водорода «отбирают» у молекулы двуокиси углерода кислород с образованием молекулы окиси углерода - CO и молекулы воды - H2O (Ю.А.Добровольский и др. «Материалы для биполярных пластин топливных элементов на основе протонопроводящих мембран». Журнал Российского химического общества им. Д.И. Менделеева. 2006, т.1, №6, с.83-94). Батарея топливных элементов состоит из пакета последовательно собранных мембранно-электродных блоков и протонообменных полимерных мембран, сжатых через уплотнительные элементы силовыми пластинами, снабженными токосъемными элементами. В общей массе конструкции системы энергопитания масса единичных твердополимерных топливных элементов доходит до 80% от общей массы конструкции системы, при этом масса 1 см топливного элемента не превышает 5 г (Ю.А.Добровольский и др. «Материалы для биполярных пластин топливных элементов на основе протонопроводящих мембран». Журнал Российского химического общества им. Д.И.Менделеева. 2006, т.1, №6, с.85). Причем, если использовать CO2 и H2 в электрохимической реакции (H2+CO2=CO+H2O), то плотность мощности, выдаваемой потребителю, будет равна 0,05 Вт/см2 при теоретическом напряжении на топливном элементе Eэ=0,12 В («Справочник по электрохимии». «Химия». Ленинград. 1981, с.129). В данном способе окись углерода CO, являющаяся продуктом реакции, не выбрасывают, а подают на аноды твердоокисных топливных элементов, нагревая этот газ до температуры 600-800°C, а на катоды этих топливных элементов подают воздух или чистый кислород с температурой 600-800°C, где получают электроэнергию за счет электрохимической реакции окиси углерода с кислородом воздуха: CO+ЅO2-CO2, где также электрохимически соединяют с O2(CO+1/2O2=CO2) при теоретическом напряжении на топливном элементе Eэ=1,33 В теоретический (идеальный) КПД равен 0,91 (Н.В.Коровин «Топливные элементы и электрохимические энергоустановки». Москва. Издательство МЭИ. 2005, с.130-160). При этом количество твердоокисных топливных элементов должно быть приблизительно в 10 раз меньше, чем количество твердополимерных топливных элементов (из-за разницы напряжений на единичном твердополимерном топливном элементе). Поэтому, в данном способе, используя два источника электроэнергии, съем вырабатываемой электроэнергии производят также с двух источников электроэнергии, а это значит, что в данном способе батарея с твердополимерными топливными элементами массой, например, 5 кг, используя электрохимическую реакцию (H2+CO2=CO+H2O), вырабатывает 1 кВт мощности электроэнергии, и, одновременно с этим, батарея с твердоокисными топливными элементами массой, например, 1 кг также вырабатывает 1 кВт мощности электроэнергии, используя электрохимическую реакцию CO+ЅO2=CO2. Таким образом, при суммарной мощности вырабатываемой электроэнергии, равной 2 кВт, масса двух батарей будет равна 6 кг.

Предложенное изобретение позволяет использовать систему энергопитания как для автономных потребителей электроэнергии, так и для единого потребителя электроэнергии. Для этого токовыводы двух батарей соединяют между собой последовательно таким образом, что напряжение тока батареи с твердополимерными топливными элементами и напряжение тока твердоокисных топливных элементов равны одному и тому же наперед заданному значению, а батареи твердополимерных и твердоокисных топливных элементов соединяют между собой параллельно, представляя собой единый функциональный блок получения электроэнергии для единого потребителя электроэнергии.

Таким образом, обеспечивается пожаровзрывобезопасность, экологическая чистота эксплуатации системы энергопитания, надежность и удобство ее обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭНЕРГОУСТАНОВКА НА ТОПЛИВНЫХ ЭЛЕМЕНТАХ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2005 |

|

RU2311544C2 |

| ЭНЕРГОУСТАНОВКА НА ОСНОВЕ ТОПЛИВНОГО ЭЛЕМЕНТА, КОНВЕРТЕРА УГЛЕВОДОРОДНОГО ТОПЛИВА В ВОДОРОД И КИСЛОРОДНОГО КОНЦЕНТРАТОРА | 2021 |

|

RU2761902C1 |

| Энергетическая установка замкнутого цикла с твердополимерными топливными элементами | 2021 |

|

RU2774852C1 |

| ВСПОМОГАТЕЛЬНАЯ СИЛОВАЯ УСТАНОВКА ДЛЯ САМОЛЕТА | 2010 |

|

RU2434790C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 2005 |

|

RU2290724C2 |

| ЭНЕРГОУСТАНОВКА НА ОСНОВЕ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2016 |

|

RU2653055C1 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2597873C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ САМОЛЕТА С ИСПОЛЬЗОВАНИЕМ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2391749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ИЗ ПРИРОДНОГО ГАЗА С ИСПОЛЬЗОВАНИЕМ ТОПЛИВНОГО ЭЛЕМЕНТА НА ТВЕРДОМ ОКИСЛЕ | 1998 |

|

RU2199172C2 |

| ГАЗОГЕНЕРАТОР ДЛЯ КОНВЕРСИИ ТОПЛИВА В ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗ И/ИЛИ ОБОГАЩЕННЫЙ ВОДОРОДОМ ГАЗ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ КОНВЕРСИИ ТОПЛИВА В ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗ И/ИЛИ ОБОГАЩЕННЫЙ ВОДОРОДОМ ГАЗ (ЕГО ВАРИАНТЫ) | 2010 |

|

RU2539561C2 |

Изобретение относится к энергоустановкам c твердополимерными топливными элементами (ТЭ), в которых получают электроэнергию за счет электрохимической реакции газообразного водорода с двуокисью углерода, и электрохимической реакции окиси углерода с кислородом воздуха. Предложена также система энергопитания с получением электроэнергии из водорода с использованием батареи твердополимерных ТЭ, которая снабжена регенеративным теплообменником подачи воздуха и регенеративным теплообменником нагрева окиси углерода и охлаждения двуокиси углерода, выход которого соединен трубопроводом, с установленным на нем обратным клапаном, с баллоном с двуокисью углерода, который через клапан подачи двуокиси углерода, подсоединен к входу окислителя для его подачи в батарею твердополимерных ТЭ. Повышение КПД в системе получения электроэнергии, является техническим результатом заявленного изобретения 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ получения электроэнергии из водорода с использованием топливных элементов, включающий подачу водорода на аноды твердополимерных топливных элементов, отличающийся тем, что одновременно с подачей водорода на катоды этих элементов подают двуокись углерода и получают электроэнергию за счет электрохимической реакции водорода и двуокиси углерода: H2+CO2=CO+H2O, затем из полученной газовой смеси выделяют жидкую воду и газ с повышенным содержанием окиси углерода, который подают на аноды твердоокисных топливных элементов, нагревая этот газ до температуры 600-800°C, а на катоды этих топливных элементов подают воздух с температурой 600-800°C, где получают электроэнергию за счет электрохимической реакции окиси углерода с кислородом воздуха: CO+1/2O2=CO2, при этом полученную таким образом двуокись углерода охлаждают до температуры 60-80°C и направляют в твердополимерные топливные элементы для реакции с водородом.

2. Система энергопитания получения электроэнергии из водорода с использованием топливных элементов, содержащая батарею твердополимерных топливных элементов с токовыводами для электрической связи с потребителем электрической энергии, с штуцером входа окислителя, штуцером входа топлива-водорода, соединенного с узлом подвода топлива, штуцер выхода продуктов реакции из батареи твердополимерных топливных элементов, соединенного с теплообменником-конденсатором с газовой и жидкостной полостями, узел подвода воздуха из окружающей среды и штуцер сброса воздуха в окружающую среду, отличающаяся тем, что в нее введены: компрессор, баллон с двуокисью углерода, дожигатель воздуха, который через клапан соединен с узлом подвода топлива, регенеративный теплообменник воздуха, регенеративный теплообменник нагрева окиси углерода и охлаждения двуокиси углерода, батарея твердоокисных топливных элементов с токовыводами для электрической связи с потребителем электроэнергии с штуцерами входа окислителя - окиси углерода, входа топлива - воздуха в батарею, штуцерами выхода воздуха с пониженным содержанием кислорода и продуктов реакции - двуокиси углерода из батареи, при этом узел подвода воздуха соединен трубопроводом, на котором последовательно установлены дожигатель воздуха и регенеративный теплообменник воздуха, подключенный своим выходом к штуцеру входа воздуха в батарею с твердоокисными топливными элементами, штуцер выхода воздуха с пониженным содержанием кислорода из батареи твердоокисных топливных элементов соединен с входом в регенеративный теплообменник воздуха, выход которого соединен с штуцером сброса воздуха в окружающую среду, штуцер выхода продуктов реакции из батареи твердоокисных топливных элементов соединен с входом в регенеративный теплообменник нагрева окиси углерода и охлаждения двуокиси углерода, выход которого соединен трубопроводом с установленным на нем обратным клапаном, с баллоном с двуокисью углерода и через клапан подачи двуокиси углерода подсоединен к входу окислителя в батарею твердополимерных топливных элементов; штуцер выхода продуктов реакции из батареи твердополимерных топливных элементов соединен трубопроводом, на котором последовательно расположены теплообменник-конденсатор, газовая полость которого соединена с входом в компрессор, выход которого соединен с входом в регенеративный теплообменник нагрева окиси углерода и охлаждения двуокиси углерода, а его выход соединен со штуцером входа окислителя в батарею твердоокисных топливных элементов, а жидкостная полость теплообменника-конденсатора через насос соединена с теплообменником охлаждения воды, выход которого подключен к газовой полости теплообменника-конденсатора.

3. Система энергопитания по п.2, отличающаяся тем, что твердополимерные и твердоокисные топливные элементы внутри каждой батареи соединены между собой в последовательную электрическую цепь таким образом, что суммарное напряжение тока батареи с твердополимерными топливными элементами и суммарное напряжение тока твердоокисных топливных элементов равны одному и тому же наперед заданному значению, а токовыводы батареи твердополимерных и твердоокисных топливных элементов соединены между собой параллельно, представляя собой единый функциональный блок получения электроэнергии для единого потребителя электроэнергии.

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С КОНТРОЛЛЕРОМ ТЕМПЕРАТУРЫ/ВЛАЖНОСТИ | 2006 |

|

RU2321925C1 |

| ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРА ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА, ОБЛАДАЮЩИЙ НИЗКИМ КОНТАКТНЫМ СОПРОТИВЛЕНИЕМ, И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2009 |

|

RU2461100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ИЗ ПРИРОДНОГО ГАЗА С ИСПОЛЬЗОВАНИЕМ ТОПЛИВНОГО ЭЛЕМЕНТА НА ТВЕРДОМ ОКИСЛЕ | 1998 |

|

RU2199172C2 |

| US 20110281187 A1, 17.11.2011. | |||

Авторы

Даты

2014-07-20—Публикация

2012-12-11—Подача