Изобретение относится к масложировой промышленности и может быть использовано для получения фосфолипидного (фосфатидного) концентрата из гидрофуза в процессе безотходного производства растительных масел.

Гидратационный фуз, известный под названием «гидрофуз», образуется на маслозаводах как вторичный побочный продукт в процессе химической гидролизной очистки различных видов растительных масел. Так, при производстве подсолнечного масла получается подсолнечный гидрофуз. Природные масла представляют собой сложную многокомпонентную систему, состоящую в основном из триацилглицеринов (триглицеридов) различного состава, строения и степени непредельности, а также из разнообразных сопутствующих веществ, молекулярно - и коллоидно-растворимых в глицеридах. В настоящее время технология рафинации растительных масел в отечественной и зарубежной практике реализуется путем удаления из масел сопутствующих им веществ.

Существуют различные способы очистки или рафинирования масла: физические (отстаивание, центрифугирование, фильтрование), химические (гидратация, щелочная рафинация и др.) и физико-химические (отбеливание, дезодорация и др.).

Известен способ получения концентрата фосфолипидов (патент №2242142 Россия, МКИ A23J 7/00, ЗАО «Роскарфарм»), в котором проводят экстракцию фосфолипидов из гидрофуза сжиженными газами ряда углеводородов, их фтор- и хлорпроизводными при повышенной температуре и пониженном давлении.

Недостатком известного способа является использование углеводородов, а также их фтор- и хлорпроизводных, что оказывает негативное влияние на качественные показатели фосфолипидов, значительно удорожает их производство и создает экологические проблемы последующей утилизации отходов производства.

Известен способ получения пищевого эмульгатора из гидрационного осадка растительных масел (см. патент №2103337 Россия, МКИ C11B 3/00, Кубанский государственный технологический университет; Заявлено 09.07.1996; Опубликовано 27.01.1998), в котором обработка гидрофуза проводится этиловым спиртом, а отделение фосфатидного концентрата путем осаждения и сушки.

Недостатком этого способа является использование дефицитного пищевого этилового спирта, его повышенная пожароопасность и необходимость регенерации.

Известен способ очистки растительного масла от фосфолипидов и фосфатидов с помощью горячей воды, основанный на температурной коагуляции белков с выпадением их в осадок и последующем их удалении фильтрованием (а.с. СССР №1592323, C11B 3/14, 1990). Этот способ применяют только для доочистки масла. В литературе нет данных о его применении для выделения масла из гидрофуза и для изготовления полноценных долгохранящихся кормовых добавок животным.

Известен способ переработки отстоя растительного масла (гидрофуза, фуза) (Патент РФ №2102445 - прототип), включающий его разделение на масло и осадок с помощью гидромеханизации и гравитации с использованием активатора. Процесс переработки осуществляется следующим образом. Гидрофуз нагревают до температуры не более 60°C выше температуры свертывания немасляной плотной части, вводят в него 15÷50% от массы гидрофуза нагретого до такой же температуры активатор в виде 0,4÷2,6%-ного водного раствора солей щелочных и/или щелочноземельных металлов, сахаров, перемешивают компоненты 5÷50 мин, разделяют смесь на масло и осадок отстаиванием смеси в течение 3÷25 ч, отводят из верхних слоев масло, подразделяют его по качеству на пищевое и непищевое, пищевое используют по назначению, непищевое перерабатывают на олифу, а в осадок вводят 0,05÷0,5% от массы осадка антиоксидант и 0,05÷2,0% от массы осадка антисептик и используют в качестве кормовой добавки животным.

К недостаткам этого способа следует отнести трудности переработки гидрофузов, получаемых с разных заводов, в которых отличается технология рафинации масел. В результате каждая партия гидрофуза характеризуется своими свойствами, в том числе значениями pH среды, которые меняются в широких диапазонах - от 3,0 до 5,5. В этих условиях каждую партию гидрофуза предварительно необходимо довести до определенной величины параметра pH 4,0÷4,5, соответствующего неустойчивому изоэлектрическому состоянию белка, для выделения и осаждения последних.

Техническим результатом предлагаемого способа является упрощение процесса переработки гидрофуза, повышение эффективности извлечения фосфатидов, уменьшение энергозатрат, а также улучшение экологии производства и окружающей среды за счет исключения химических реагентов - кислот и щелочей.

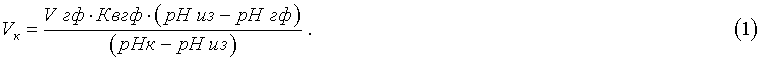

Технический результат достигается тем, что в способе переработки гидрофуза, включающем его разделение на фосфолипидный концентрат и осадок с помощью гидромеханизации и гравитации с использованием активатора, согласно изобретению, предварительно определяют водородный показатель исходного гидрофуза, изоэлектрическую точку его белка и процентное содержание в нем воды, а в качестве активатора используют продукты электролиза воды: кислый анолит и щелочной католит с фиксированными водородными показателями, далее в зависимости от соотношения водородного показателя исходного гидрофуза и изоэлектрической точки его белка, определяют, какую электролизную воду необходимо использовать: при рНгф<рНиз (рНгф - водородный показатель исходного гидрофуза и рНиз - изоэлектрическая точка белка гидрофуза используют щелочной атолит, а при рНгф>рНиз - анолит, при этом объем католита Vк, который добавляют в гидрофуз, определяют по формуле:

Новизна заявляемого предложения заключается в том, что найдено комплексное решение по безотходной технологии переработки гидрофуза с более эффективным извлечением из него воды и растительного масла.

По данным научно-технической и патентной литературы, не обнаружена аналогичная заявляемой совокупность признаков, позволяющая получить технический результат, который ранее не достигался известными средствами, что позволяет судить об изобретательском уровне заявляемого предложения.

Предложенное техническое решение соответствует критерию «промышленная применимость», поскольку воспроизводимо, в исполнении доступно и может быть использовано при переработке гидрофуза.

Способ переработки гидрофуза осуществляется следующим образом.

Для полученной партии гидрофуза с известным объемом (Vгф) предварительно определяется водородный показатель исходного гидрофуза (рНгф) и процентное содержание в нем воды (Kвгф), изоэлектрическая точка белка гидрофуза (рНиз).

На промышленной установке для электрохимической активации воды изготавливается необходимый объем католита (Vк) с фиксированной величиной водородного показателя (рНк) при рНгф<рНиз или необходимое количество анолита (Va) с фиксированной величиной водородного показателя (рНа) при рНгф>рНиз из условия добавления необходимого объема католита или анолита в гидрофуз и достижения величины параметра рН, соответствующего изоэлектрическому состоянию белка (рНиз). В изоэлектрическом состоянии белок, содержащийся в гидрофузе, теряет свои эмульгирующие свойства и способность растворяться в воде, тем самым способствуя эффективному отделению фосфолипидного концентрата в верхней части системы. Под действием электрического тока в активаторе происходит образование электролизной воды: а) анолита с избытком протонов H+ и рНа<7; б) католита с избытком гидроксид-ионов ОН- и рНк>7.

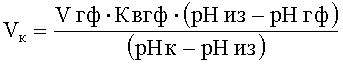

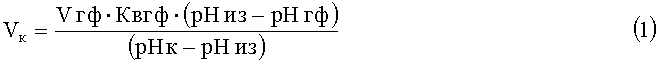

Необходимый объем католита VK с фиксированной величиной водородного показателя рНк рассчитывается по формуле:

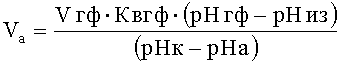

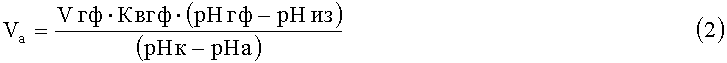

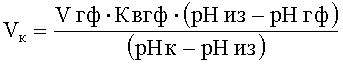

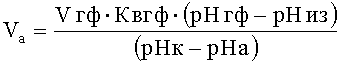

Необходимый объем анолита Va с фиксированной величиной водородного показателя рНа определяется по формуле:

где рНиз - водородный показатель среды, соответствующий изоэлектрическому состоянию белков в подсолнечном масле.

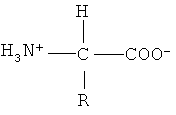

Предлагаемый способ переработки гидрофуза с более эффективным обезвоживанием фосфолипидов основан на следующем механизме взаимодействия фосфолипидов с белками. В подсолнечном гидрофузе содержатся в основном гидрофильные, водорастворимые - глобулярные белки, имеющие глобулярную структуру, а также частично либо полностью гидрофобные мембранные белки, находящиеся в мембранах. Гидрофильность и водорастворимость белков связана с наличием в структуре их молекул гидрофильных полярных заряженных и незаряженных групп в составе аминокислот. Эти группы притягивают диполи воды. Таким образом, вокруг молекулы белка образуется "водная оболочка", которая удерживает белковую молекулу в растворе. Глобулярные белки состоят из одной полипептидной цепи или нескольких, плотно свернутых за счет нековалентных и ковалентных связей в компактную частицу - глобулу. Почти все их полярные группы находятся на поверхности молекулы и гидратированы, гидрофобные группы находятся внутри молекулы. Аминокислоты белков представляют собой биполярные ионы. Значение pH среды, при котором устанавливается равенство их положительных и отрицательных зарядов, называется изоэлектрической точкой (ИЭТ). В изоэлектрической точке аминокислоты электрически нейтральны и потому белки в таком состоянии быстро выпадают в осадок. Превращения аминокислот в водной среде можно проиллюстрировать следующими схемами. Изоэлектрическая точка, когда биполярный ион аминокислоты электронейтрален:

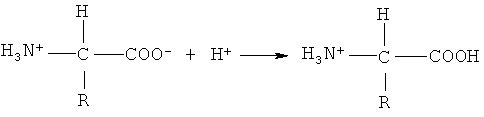

В случае кислой среды (pH ниже, чем в изоэлектрической точке):

Вследствие наличия недиссоциированной карбоксильной группы аминокислота ведет себя как катион.

Проявляя положительный заряд в кислой среде, свободные белки (неструктурированные в фосфолипидных мембранах) за счет электростатического притяжения образуют белковую весьма гидратированную оболочку вокруг отрицательно заряженных фосфатных групп фосфолипидных агрегатов (мицелл), способствуя устойчивости их эмульсий в водной среде. Именно эти белковые вещества, теряя заряд в изоэлектрическом состоянии, утрачивают способность эмульгировать фосфолипиды (ФЛ) и выпадают в осадок.

Эффективность способа подтверждается данными, описанными в ниже приведенных примерах:

1. Исходная партия гидрофуза объемом 11,0 м3 характеризовалась параметром рНгф 3,7 и содержанием воды 72% (Квгф=0,72). Для достижения изоэлектрической состояния белков (рНиз 4,1) данного гидрофуза в соответствии с формулой (1) добавили 0,40 м3 католита с рНк 12, из расчета на 1 м гидрофуза по 36,50 л католита. Провели активное перемешивание смеси и через 13 мин началось разделение системы на фосфолипидный концентрат и воду.

2. Исходная партия гидрофуза объемом 9,3 м3 характеризовалась параметром рНгф 5.0 и содержанием воды 63% (Квгф=0,63). Для достижения изоэлектрического состояния белков (рНиз 4,1) такого гидрофуза в соответствии с формулой (2) добавили 2,511 м3 анолита с рНа 2,0, из расчета на 1 м гидрофуза по 270 л анолита. Провели активное перемешивание смеси и через 17 мин началось разделение системы на фосфолипидный концентрат и воду.

Применение данного способа позволяет повысить эффективность извлечения фосфатидов из гидрофуза, уменьшить энергозатраты, а также улучшить экологию производства и окружающей среды за счет исключения химических реагентов - кислот и щелочей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЛАБОКИСЛОГО ГИДРОФУЗА | 2013 |

|

RU2528028C1 |

| СПОСОБ ПЕРЕРАБОТКИ СИЛЬНОКИСЛОГО ГИДРОФУЗА | 2013 |

|

RU2524541C1 |

| СПОСОБ ОБРАБОТКИ СИЛЬНОКИСЛОГО ГИДРОФУЗА | 2013 |

|

RU2528040C1 |

| Способ производства гидратированного вымороженного подсолнечного масла | 2016 |

|

RU2626748C1 |

| Способ получения гидратированного вымороженного подсолнечного масла | 2016 |

|

RU2626751C1 |

| Способ изготовления гидратированного вымороженного подсолнечного масла | 2016 |

|

RU2626743C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ КОРМОВОЙ ДОБАВКИ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2266680C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

| ЗАМЕНИТЕЛЬ ЯИЧНОГО ПОРОШКА | 2011 |

|

RU2450549C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ ДОБАВКИ ИЗ ГОРОХА | 2004 |

|

RU2268612C2 |

Способ переработки гидрофуза осуществляется следующим образом.Для полученной партии гидрофуза с известным объемом (Vгф) предварительно определяется водородный показатель исходного гидрофуза (рНгф) и процентное содержание в нем воды (Kвгф)6 изоэлектрическая точка белка гидрофуза (рНиз). На промышленной установке для электрохимической активации воды изготавливается необходимый объем щелочного католита (Vк) с фиксированной величиной водородного показателя (рНк) при рНгф<рНиз или необходимое количество кислого анолита (Vа) с фиксированной величиной водородного показателя (рНа) при рНгф>рНиз из условия добавления, необходимого объема католита или анолита в гидрофуз и достижения величины параметра рН, соответствующего изоэлектрическому состоянию белка (рНиз). В изоэлектрическом состоянии белок, содержащийся в гидрофузе, теряет свои эмульгирующие свойства и способность растворяться в воде, тем самым способствуя эффективному отделению фосфолипидного концентрата.

Необходимый объем католита Vк с фиксированной величиной водородного показателя рНк рассчитывается по формуле:

Необходимый объем анолита Va с фиксированной величиной водородного показателя рНа определяется по формуле:

Способ переработки гидрофуза, включающий его разделение на фосфолипидный концентрат и осадок с помощью гидромеханизации и гравитации с использованием активатора, отличающийся тем, что предварительно определяют водородный показатель исходного гидрофуза, изоэлектрическую точку его белка и процентное содержание в нем воды, а в качестве активатора используют продукты электролиза воды: кислый анолит и щелочной католит с фиксированными водородными показателями, далее в зависимости от соотношения водородного показателя исходного гидрофуза pHгф и изоэлектрической точки его белка pHиз определяют, какую электролизную воду необходимо использовать: при pHгф<pHиз (pHгф - водородный показатель исходного гидрофуза и pHиз - изоэлектрическая точка белка гидрофуза) используют щелочной католит, а при pHгф>pHиз - кислый анолит, при этом объем католита, который добавляют в гидрофуз, определяют по формуле:

, где Vк - объем католита; Vгф - объем гидрофуза; Kвгф - процентное содержание воды в гидрофузе; pHк - водородный показатель католита;

, где Vк - объем католита; Vгф - объем гидрофуза; Kвгф - процентное содержание воды в гидрофузе; pHк - водородный показатель католита;

а расчет объема анолита - по формуле:

, где Va - объем анолита; Vгф - объем гидрофуза; Kвгф - процентное содержание воды в гидрофузе; pHа - водородный показатель анолита.

, где Va - объем анолита; Vгф - объем гидрофуза; Kвгф - процентное содержание воды в гидрофузе; pHа - водородный показатель анолита.

| СПОСОБ ПЕРЕРАБОТКИ ОТСТОЯ РАСТИТЕЛЬНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2102445C1 |

| СПОСОБ РАФИНАЦИИ МАСЕЛ | 1999 |

|

RU2145341C1 |

| EP 869167 B2, 21.10.2009 | |||

Авторы

Даты

2014-07-20—Публикация

2012-12-25—Подача