Изобретение относится к рафинации масла и может быть использовано в масложировой промышленности, а также для регенерации и очистки минеральных масел.

Известен способ рафинации масел, предусматривающий нейтрализацию жиров и масел в мыльно-щелочной среде (авт. св. СССР N 130139, C 11 B 3/06, 1959.).

Однако этот способ требует для нейтрализации стабильного по качеству сырья, а именно чтобы кислотность была до 5 мг KOH и чтобы оно не имело веществ, интенсифицирующих образование эмульсии, т.е. в нем не должно содержаться фосфоросодержащих и гидрофильных веществ.

Известен способ рафинации жиров и масел, включающий обработку жиров и масел концентрированной фосфорной кислотой для удаления фосфоросодержащих веществ в количестве 0,05-0,1% от массы жира, нейтрализацию жирных кислот водным раствором щелочи (едкого натра) и промывку нейтрализованных жиров и масел водным раствором с кислотными свойствами (раствором лимонной кислоты). (Руководство по технологии получения и переработки растительных масел и жиров. ВНИИЖ, т. II, 1973, с. 68-89).

Недостатком известного способа является то, что для проведения процесса очистки масел и жиров требуется использование фосфорной кислоты и дополнительный расход избытка щелочи на нейтрализацию остатков ее в жирах и маслах после обработки, на связывание фосфатидов, обладающих кислотными свойствами, и последующее их удаление с соапстоком. При этом имеются потери нейтральных жиров в соапсток за счет омыления их щелочью. Кроме того, после отделения соапстока дважды проводимая промывка жиров большим количеством воды увеличивает потери жиров в отходы, а также для удаления из жиров остатков мыла требуется расход дорогой лимонной кислоты.

Наиболее близким к предлагаемому является способ рафинации масел, заключающийся в гидратации масла раствором электролита, отделении фосфатидной эмульсии от масла, нейтрализации, отделении нейтрализованного масла (авт.св. N 1839177, C 11 B 3/00, 1990).

Недостатком известного способа являются большие энергозатраты при рафинации, а также использование едких жидкостей, которые отрицательно влияют на экологичность процесса и качество получаемого продукта.

Техническим результатом применения данного способа является повышение эффективности рафинации масел, уменьшение энергозатрат, а также улучшение экологической обстановки на производстве и в окружающей среде за счет исключения едких жидкостей.

Указанный технический результат достигается тем, что в способе рафинации масел, включающем гидратацию раствором электролита, отделение фосфатидной эмульсии от масла, нейтрализацию и отделение нейтрализованного масла, гидратацию проводят путем перемешивания с образованием центробежных потоков с завихрениями внутри них, в качестве раствора электролита используют электролизат воды с pH < 7, а нейтрализацию проводят электролизатом воды с pH > 7. Перемешивание проводят до получения эмульсии с дисперсностью частиц 0,1-1,0 мкм, а масло перед гидратацией нагревают до температуры 45-90oC. Завихрения внутри потоков имеют вид затопленных вращающихся струй. Электролизат воды используют в количестве 1-10% от объема масла. Кроме того, электролизат воды дополнительно содержит хлористый натрий и/или нитрат натрия и/или сульфат натрия при следующем соотношении компонентов, вес.%:

Хлористый натрий, и/или нитрат натрия, и/или сульфат натрия - 0,7-1,0

Вода - Остальное

Для рафинации данным способом пригодно масло, полученное любым известным способом.

Способ реализуется следующим образом.

Нагретое до температуры 45-90oC масло смешивают с электролизатом воды с pH<7. Смешивание воды и масла проводят ротором со скоростью вращения 200-20000 1/мин. С помощью завихрителей в среде вода-масло создаются вращающиеся затопленные струи, которые способствуют образованию ультрадисперсной эмульсии с размером частиц 0,1-10 мкм.

В результате циркуляционного воздействия вращающихся затопленных струй в обрабатываемой смеси масло-вода происходит интенсивное ее нагревание за счет трения частиц ультрадисперcной эмульсии, многократная сепарация ультрадисперcной эмульсии в вихревых вращающихся затопленных струях, а также приобретение частицами эмульсии трибоэлектрического заряда, что приводит к процессу расслоения эмульсии на масло и коагуляты.

Вращающиеся затопленные струи (по аналогии с вибрационными затопленными струями или кавитационными струями) представляют собой вращающиеся потоки в жидкой среде, имеющие направление от центра к периферии.

Происходящие при этом физико-химические процессы приводят к выделению фосфатидов, фосфатидопротеидов и других гидрофильных примесей, а также белков, слизистых веществ и других примесей с образованием хлопьев осадка, которые легко отделяются от масла. Вторичное воздействие на масло электролизатом воды, имеющим pH>7, вызывает связывание свободных жирных кислот, снижает кислотное число масла, способствует коагуляции оставшихся примесей в масле с образованием плотных хлопьев осадка, который легко удаляется из масла любым гравитационным способом. Использование в качестве рабочих растворов активированных растворов солей приводит, кроме химического воздействия на комплексные вещества масла, к более быстрому осаждению хлопьев осадка за счет увеличения объемной массы коагулянта осадка по отношению к маслу.

После 20-60 сек интенсивного воздействия получают очищенное масло с плотными хлопьями осадка-коагулянта, состоящего из фосфатидов, белков, свободных жирных кислот и других примесей.

Электролизат воды получают в блоке подготовки воды - активаторе, имеющем анодную и катодную ячейки и биополярную мембрану, состоящую из анодной и катодной сторон. Под действием электрического тока в активаторе происходит образование электролизатов воды: а) с избытком протонов H+ и pH<7; б) с избытком гидроксил-ионов OH- и pH>7. Применение биополярной мембраны ускоряет процесс электролиза и увеличивает концентрацию ионов H+ и OH-.

Далее масло поступает в термостат-реактор для экспозиции. Очищенное масло с хлопьями осадка направляется в гравитационный отстойник, где отделяется от осадка. После отстоя масло направляется в теплообменный аппарат, где оно сушится и деаэрируется в вакууме при давлении 40-50 кПа. В процессе очищения описанным способом масло не содержит мыла - трудноудаляемого технологического вещества, получаемого при рафинации известными способами.

Указанная концентрация солей 0,1 - 1% и объем электролизата, составляющий 1-10% от объема масла, подобраны эмпирическим путем. При концентрации солей менее 0,1% уменьшается степень очистки масла, при концентрации 10% образуется мыло, которое требует дополнительной очистки масла.

Пример 1.

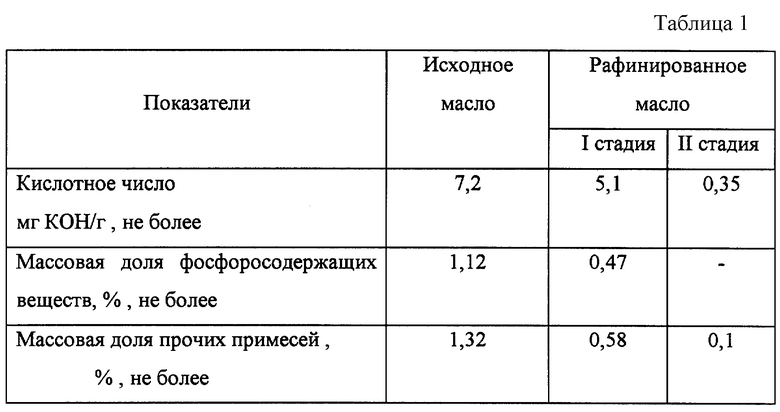

Масло нагревали до температуры 80oC, последовательно смешивали ротором со скоростью вращения 5000 1/мин с электролизатом воды с pH<7 (I стадия), а затем с электролизатом воды pH>7 (II стадия) в соотношении масло-электролизат 95: 5 с добавлением 5 г/л сернокислого натрия (Na2SO4), отстаивали, деаэрировали при разряжении 40 кПа. Полученное масло имело показатели, приведенные в табл. 1.

Пример 2.

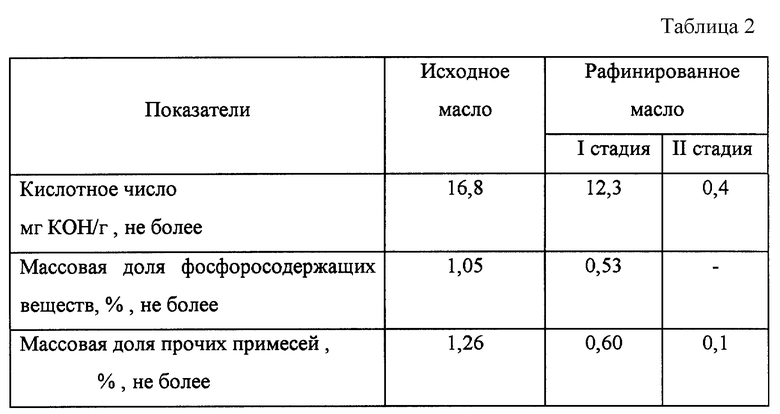

Масло нагревали до температуры 90oC, последовательно смешивали ротором со скоростью вращения 10000 1/мин с электролизатом воды с pH<7 (I стадия), а затем с электролизатом воды с pH>7 (II стадия) в соотношении масло-электролизат 100: 1 с добавлением 7 г/л азотнокислого натрия (NaNO3), отстаивали, деаэрировали при разряжении 40 кПа. Полученное масло имело показатели, приведенные в табл. 2.

Пример 3.

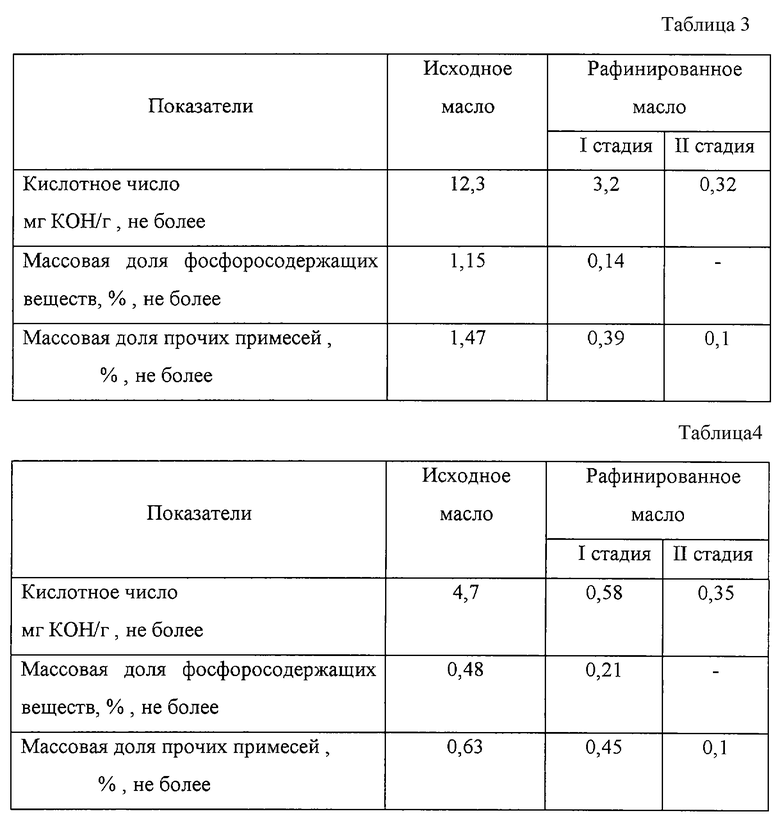

Масло нагревали до температуры 75oC, последовательно смешивали ротором со скоростью вращения 3000 1/мин с электролизатом воды с pH<7 (I стадия), а затем с электролизатом воды pH>7 (II стадия) в соотношении масло-электролизат 93:7 с добавлением 5 г/л хлористого натрия (NaCl) отстаивали, деаэрировали при разряжении 45 кПа. Полученное масло имело показатели, приведенные в табл. 3.

Пример 4.

Масло нагревали до температуры 75oC, последовательно смешивали ротором со скоростью вращения 20000 1/мин с электролизатом воды с pH<7 (I стадия), а затем с электролизатом воды pH>7 (II стадия) в соотношении масло-электролизат 90:10 отстаивали, деаэрировали при разряжении 40 кПа. Полученное масло имело показатели, приведенные в табл. 4.

Пример 5.

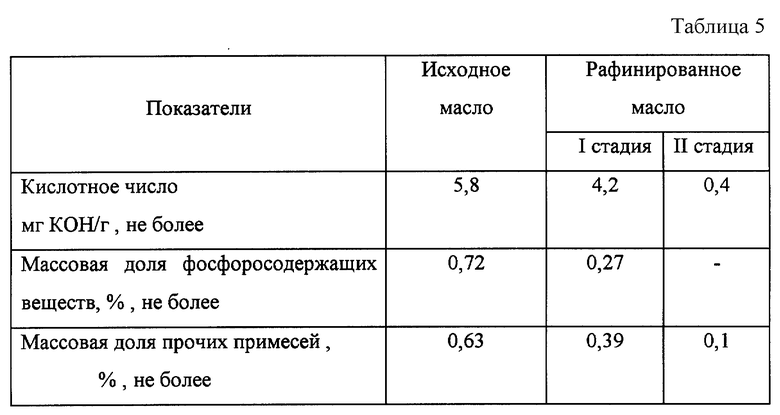

Масло нагревали до температуры 70oC, последовательно смешивали ротором со скоростью вращения 10000 1/мин с электролизатом воды с pH<7, (I стадия), а затем с электролизатом воды с pH>7 (II стадия) в соотношении масло-электролизат 95: 5 с добавлением 5 г/л хлористого натрия (NaCl) отстаивали, деаэрировали при разряжении 40 кЛа. Полученное масло имело показатели, показанные в табл. 5.

Применение данного способа позволяет повысить эффективность рафинации масел, уменьшить энергозатраты, а также улучшить экологическую обстановки на производстве и в окружающей среде за счет исключения едких жидкостей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

| УСТРОЙСТВО ДЛЯ РАФИНАЦИИ МАСЕЛ | 1999 |

|

RU2145342C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2004 |

|

RU2258734C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2013 |

|

RU2531910C2 |

| Способ рафинации хлопковых масел | 1990 |

|

SU1839177A1 |

| СПОСОБ ОЧИСТКИ ЖИРНОГО КОРИАНДРОВОГО МАСЛА | 1993 |

|

RU2101336C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1996 |

|

RU2105046C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2002 |

|

RU2224786C2 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1997 |

|

RU2117694C1 |

| СПОСОБ РАФИНАЦИИ ПОДСОЛНЕЧНОГО МАСЛА | 2008 |

|

RU2377280C1 |

Изобретение относится к масложировой промышленности. При рафинации масел гидратацию масла проводят электролизатом воды с рН <7 путем перемешивания с образованием центробежных потоков с завихрениями внутри них. Затем осуществляют нейтрализацию электролизатом воды с рН > 7. Отделяют нейтрализованное масло. Это обеспечивает повышение эффективности очистки масел и улучшение экологической обстановки. 5 з.п.ф-лы, 5 табл.

Хлористый натрий, и/или нитрат натрия, и/или сульфат натрия - 0,7 - 1,0

Вода - Остальное

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| - Л.: ВНИИЖ, т.II, 1973, с.68-89 | |||

| Способ рафинации хлопковых масел | 1990 |

|

SU1839177A1 |

Авторы

Даты

2000-02-10—Публикация

1999-07-20—Подача