Изобретение относится к точному приборостроению, в частности к датчикам, предназначенным для использования в различных областях науки и техники, связанных с измерением динамических давлений.

Известна конструкция датчика давления [1], состоящего из корпуса с мембраной и основания, на котором установлен чувствительный элемент, через который проходит шток, на котором установлен съемный упор и переходная втулка.

Недостатком данной конструкции является невозможность проведения измерений в условиях воздействия высоких температур, поскольку при повышении температуры шток изменяет свои линейные размеры, в результате чего уменьшается величина поджатия чувствительного элемента, приводящая к увеличению зазоров между деталями чувствительного элемента, что приводит к снижению чувствительности и увеличению погрешности от воздействия температуры. Кроме того, при проведении измерений в условиях воздействия вибрации отрицательное влияние на чувствительный элемент будет оказывать масса штока и переходной втулки, поскольку эти детали являются инерционной массой.

Наиболее близким техническим решением (прототипом) является охлаждаемый пьезоэлектрический датчик [2], содержащий корпус, в котором расположен чувствительный элемент, состоящий из пьезоэлементов, токосъемника, расположенного между пьезоэлементами, и основания с контактной колодкой. Чувствительный элемент закрыт стаканом, с внешней стороны дна которого имеются прямоугольные пазы. Чувствительный элемент поджат к мембране корпуса гайкой. Корпус датчика имеет каналы для прохождения охлаждающей жидкости.

Недостатком этой конструкции является ограниченная возможность применения датчика из-за обязательного наличия охлаждаемой жидкости, применение которой приводит к усложнению конструкции и ухудшению эксплуатационных характеристик. Кроме того, изменение давления охлаждаемой жидкости, воздействующей на стенки защитного стакана, приводит к снижению точности измерений, что обусловлено радиальной деформацией стенок защитного стакана от воздействия давления охлаждающей жидкости.

Целью предлагаемого технического решения является повышение точности измерения в условиях воздействия высоких температур, статического давления и вибрации, кроме того, упрощение конструкции и улучшение эксплуатационных характеристик.

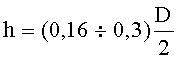

Поставленная цель достигается тем, что в пьезоэлектрическом датчике давления, содержащем корпус с мембраной, в котором расположен закрытый стаканом чувствительный элемент, состоящий из пьезоэлементов, токосъемника, расположенного между пьезоэлементами, и основания, согласно предлагаемому изобретению, стакан выполнен тонкостенным и поджат к основанию датчика с усилием, равным суммарному усилию от максимально возможного воздействия на мембрану статического и динамического давлений, при этом размеры стакана определены согласно математическому выражению:

где h - высота стакана;

D - внешний диаметр стакана,

а дно стакана выполнено толщиной, обусловленной исключением прогиба мембраны в центральной ее части.

Точность измерения зависит от величины зазоров между деталями чувствительного элемента, а за счет усилия поджатия, равного суммарному усилию от максимально возможного воздействия на мембрану статического и динамического давлений, величина зазоров будет минимальна, и, следовательно, изменение выходного сигнала от воздействия статического и динамического давления будет также минимально.

Оптимальное соотношение между внешним диаметром стакана и его высотой составляет:

где h - высота стакана;

D - внешний диаметр стакана.

Выбранное соотношение подтверждается произведенным расчетом осевых усилий и механических напряжений в стенках стакана и пьезоэлементах и зависит от давления измеряемой среды [3].

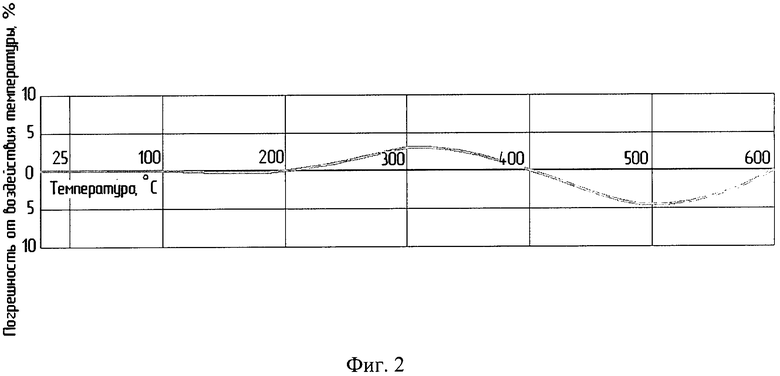

Осевое усилие в стенке стакана от давления измеряемой среды определяется по формуле:

где Р - давление измеряемой среды, Р=10 МПа;

D - внешний диаметр стакана, D=6 мм;

d - внутренний диаметр стакана, d=5,6 мм.

Радиальное усилие в стенке стакана от давления измеряемой среды определяется по формуле:

где h - высота стакана, h=16 мм.

Осевое напряжение в стенке стакана от воздействия давления измеряемой среды определяется по формуле:

Радиальное напряжение в стенке стакана от воздействия давления измеряемой среды определяется по формуле:

где δ - толщина стенки стакана, δ=0,2 мм.

Подставляя числовые значения параметров, получаем:

Qосс=28,57 Н, σосс=2,9 МПа,

Qрадс=3014,4 Н, σрадс=800 МПа.

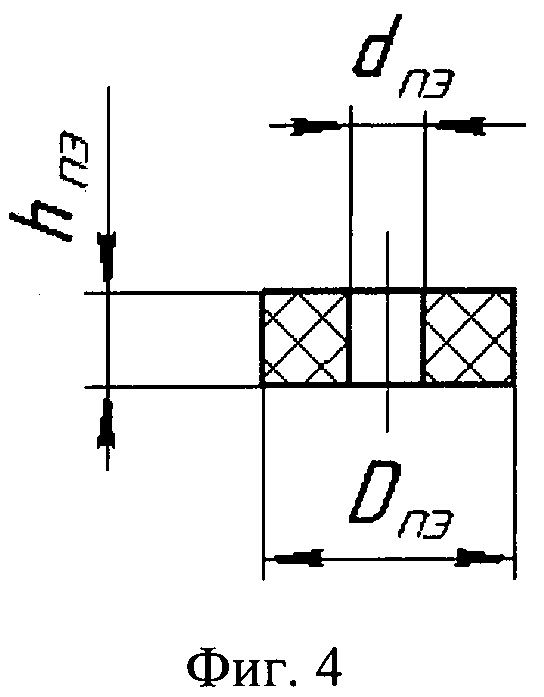

Осевое и радиальное усилия, воздействующие на пьезоэлементы от давления измеряемой среды, определяем по формулам (1) и (2) при Дпэ=5 мм, dпэ=2 мм, hпэ=2 мм, δпэ=1,5 мм:

Qоспэ=164,85 Н, Qрадпэ=314 Н.

Осевое и радиальное напряжения в пьезоэлементах от давления измеряемой среды определяем по формулам (3) и (4):

σоспэ=13,125 МПа, σрадпэ=10 МПа.

Сравнивая полученные значения усилий в осевом направлении от давления измеряемой среды в стенках стакана и пьезоэлементах можно сделать вывод, что стенки стакана эффективно передают измеряемое давление на пьезоэлементы и что увеличение высоты стакана положительно влияет на передачу давления на пьезоэлементы. Но высота стакана ограничивается, во-первых, сложностью изготовления тонких оболочек механической обработкой, во-вторых, частотой собственных колебаний, поскольку датчик предназначен для измерения динамических процессов, а стенка стакана представляет собой тонкостенную цилиндрическую оболочку.

Согласно вычислениям Дж.Рэлея и А.Лява [4] по теории упругости тонкостенных цилиндрических оболочек, у которых соотношение между внешним диаметром и высотой оболочки мало, частота собственных колебаний в продольном направлении определяется по формуле:

где n - число волн, укладывающихся по окружности наружной поверхности тонкой части стакана;

Е - модуль упругости материала стакана, сталь 12Х18Н10Т;

ρ - плотность материала стакана;

h - высота тонкой части стакана.

Исходя из того, что верхняя граница частотного диапазона составляет 20000 Гц, получаем ω=38,97 кГц. Таким образом, увеличение высоты стакана ведет к снижению частоты собственных колебаний стакана, а следовательно, к снижению верхней границы частотного диапазона измерения, что нецелесообразно.

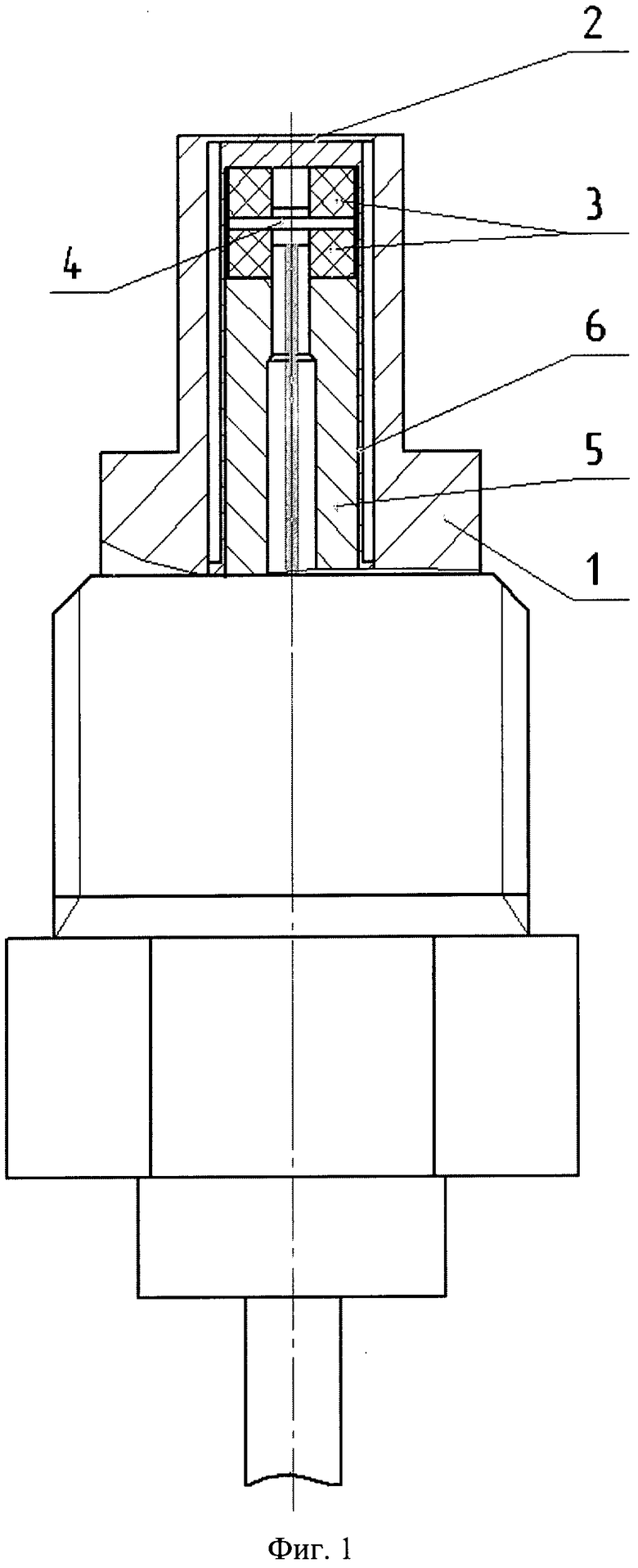

На фиг.1 представлена конструкция пьезоэлектрического датчика давления.

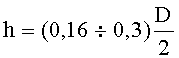

На фиг.2 показан усредненный график изменения величины выходного сигнала от воздействия температуры измеряемой среды.

На фиг.3 изображен стакан.

На фиг.4 изображен пьезоэлемент.

Пьезоэлектрический датчик давления содержит корпус 1 с мембраной 2, в котором расположен чувствительный элемент, состоящий из пьезоэлементов 3, токосъемника 4, расположенного между пьезоэлементами 3, и основания 5. Чувствительный элемент закрыт тонкостенным стаканом 6, который поджат к основанию датчика с усилием, равным суммарному усилию от максимально возможного воздействия на мембрану 2 статического и динамического давлений.

Датчик работает следующим образом.

Измеряемое давление, воздействующее на мембрану 2 датчика, передается на дно стакана 6, которое передает измеряемое давление на чувствительный элемент. Дно стакана 6 выполнено толщиной, обусловленной обеспечением эффективной площади воздействия давления на поверхность пьезоэлементов 3 путем исключения прогиба мембраны 2 в центральной ее части. Стенки стакана 6, деформируясь в радиальном направлении, передают воспринимаемое мембраной 2 давление на чувствительный элемент датчика, на электродах которого генерируется электрический заряд, пропорциональный измеряемому давлению.

При измерении динамического давления в условиях воздействия статического давления точность измерения зависит в первую очередь от наличия зазоров между деталями, из которых состоит чувствительный элемент, а за счет усилия поджатия чувствительного элемента стаканом 6, равного суммарному усилию от максимально возможного воздействия на мембрану 2 датчика статического и динамического давлений, величина зазоров будет минимальна.

При воздействии температуры измеряемой среды происходит увеличение линейных размеров деталей датчика, причем поскольку длина цилиндрической части основания 5 больше высоты стакана 6, величина поджатия чувствительного элемента не уменьшается, поэтому изменение выходного сигнала минимально и зависит в основном от изменения пьезоэлектрических свойств материала, из которого изготовлены пьезоэлементы 3.

Полученная расчетным путем величина увеличения линейных размеров от температуры основания 5 вместе с деталями чувствительного элемента составляет 318,78·10-3 мм, а стакана 6-307,85·10-3 мм. Расчет проводился для диапазона температур от 25 до 600°С. По результатам испытаний изготовленных датчиков построен усредненный график изменения величины выходного сигнала от воздействия температуры измеряемой среды и приведен на фиг.2. В качестве материала для изготовления пьезоэлементов 3 применялась пьезокерамика ТВ 3 (титанат висмута).

Величина выходного сигнала от вибрации также зависит от наличия зазоров между деталями, из которых состоит чувствительный элемент, а за счет поджатия чувствительного элемента стаканом 6 с указанным выше усилием величина зазоров будет минимальна, а следовательно, выходной сигнал от воздействия вибрации будет тоже минимален. По результатам изготовления датчиков в количестве 16 шт. виброэквивалент составляет (12÷16) Па/м·с-2((12÷16)·10-4 кгс·см-2/g).

По результатам изготовления пьезоэлектрических датчиков давления в количестве 16 шт. диапазон измерений от 0,001·105 до 1000·105 Па в частотном диапазоне от 10 до 20000 Гц, погрешность измерения составила ±(1,5÷3) %.

Предлагаемое техническое решение реализовано в интеллектуальном датчике динамических давлений ДПС 024, находящемся на этапе «Разработка рабочей документации на опытные образцы», разработанном в рамках ОКР «Диагностика» согласно Госконтракту от 02.06.2011 №783-П003/11.

Технический результат заключается в повышении точности измерения в условиях воздействия высоких температур, статического давления и вибрации, кроме того, упрощении конструкции и улучшении эксплуатационных характеристик.

Источники известности

1. А.С. SU №1716343 А1, Датчик давления. Опубл. 29.02.92. БИ. №8.

2. Проектирование датчиков для измерения механических величин. / Под ред. Е.П.Осадчего. - М.: Машиностроение. 1979 г., с.207-208.

3. Расчет на прочность деталей машин: Справочник / И.А.Биргер, Б.Ф.Шорр, Г.К.Иосилевич. - 3-е изд., перераб. и доп. - М.: Машиностроение, 1979 г., с.5-7.

4. Колебания и измерения звука круговыми цилиндрическими оболочками. / Ю.И.Белоусов, А.В.Римский-Корсаков. - ЦНИИ «Румб», 1980 г., с.8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пьезоэлектрический датчик давления | 2020 |

|

RU2743633C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 2010 |

|

RU2457452C2 |

| ДАТЧИК АКУСТИЧЕСКОГО ДАВЛЕНИЯ | 1992 |

|

RU2043610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ДАТЧИКА ДАВЛЕНИЯ | 2011 |

|

RU2489694C2 |

| Пьезоэлектрический манометр для статических измерений | 2023 |

|

RU2808718C1 |

| Преобразователь вихревых колебаний датчика вихревого расходомера | 1981 |

|

SU1012025A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ДАТЧИКА ДАВЛЕНИЯ | 2007 |

|

RU2339013C1 |

| Пьезоэлектрический датчик давления и способ его изготовления | 1990 |

|

SU1770794A1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРИЕМНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2180441C2 |

| ЦИФРОВОЙ МНОГОКОМПОНЕНТНЫЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ | 2011 |

|

RU2475842C1 |

Изобретение относится к точному приборостроению, в частности к датчикам, предназначенным для использования в различных областях науки и техники, связанных с измерением динамических давлений. Пьезоэлектрический датчик давления содержит корпус с мембраной, в котором расположен чувствительный элемент, состоящий из пьезоэлементов, токосъемника, расположенного между пьезоэлементами, и основания. Чувствительный элемент закрыт тонкостенным стаканом, который поджат к основанию датчика с усилием, равным суммарному усилию от максимально возможного воздействия на мембрану статического и динамического давлений. Размеры стакана определены согласно математическому выражению:

где h - высота стакана; D - внешний диаметр стакана. Дно стакана выполнено толщиной, обусловленной исключением прогиба мембраны в центральной ее части. Техническим результатом является повышение точности измерений, упрощение конструкции и улучшение эксплуатационных характеристик. 4 ил.

Пьезоэлектрический датчик давления, содержащий корпус с мембраной, в котором расположен закрытый стаканом чувствительный элемент, состоящий из пьезоэлементов, токосъемника, расположенного между пьезоэлементами, и основания, отличающийся тем, что стакан выполнен тонкостенным и поджат к основанию датчика с усилием, равным суммарному усилию от максимально возможного воздействия на мембрану статического и динамического давлений, при этом размеры стакана определены согласно математическому выражению:

,

,

где h - высота стакана;

D - внешний диаметр стакана,

а дно стакана выполнено толщиной, обусловленной исключением прогиба мембраны в центральной ее части.

| Проектирование датчиков для измерения механических величин./ Под редакцией Е.П.Осадчего.- М.: Машиностроение | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

| Датчик давления | 1989 |

|

SU1716343A1 |

| ПЬЕЗОРЕЗОНАНСНЫЙ ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2004 |

|

RU2282837C2 |

| ДАТЧИК АКУСТИЧЕСКОГО ДАВЛЕНИЯ | 1992 |

|

RU2043610C1 |

Авторы

Даты

2014-07-20—Публикация

2012-08-23—Подача