Нефть и кислород в атмосфере - это результат фотосинтеза, происходящего на земле более миллиарда лет. Они являются результатом разложения мертвой органической материи океанов и позже суши посредством диффузионно-каталитического процесса при средней температуре от 14 до 17°C.

Вопрос о том, как этот процесс может быть использован для углеводородсодержащих отходов в наше время, чтобы утилизировать эти отходы, не загрязняя окружающую среду, приводит к диффузионно-каталитическому процессу без внешнего нагрева, который происходит посредством трения между смесью масла с катализатором (Katalysatorol) и отходами. Это трение открывает возможность такого процесса, который состоит из пяти этапов: смешивания, то есть трения между катализатором и отходами, адсорбции, реакции, десорбции и выгрузки или испарения. Без трения техническая реализация этого процесса невозможна.

Следующее изобретение показывает, как этот процесс может быть технически реализован в способе и устройстве за короткое время, но при этом надолго, надежно и экономично. В способе осуществляется реакция в вакуумном насосе-маслопроизводящем реакторе с гидравлическим уплотнителем и вводится эта система в производственное оборудование для получения средних дистиллятов, которое посредством технологии процесса предварительной обработки минимизирует все возможные риски и оптимизирует производительность. Устройство реализует этот способ с имеющимися элементами технического решения реакции в промышленном масштабе. Соответствующие примеры реализации поясняют изобретение.

В патенте DE 102005056735 описываются такая машина и установка. Центральным элементом в этом патенте, обеспечивающим возможность осуществления процесса, является высокопроизводительный смеситель. Он позволяет неоднократно осуществлять процесс образования масла приблизительно за 3 минуты, причем продукт - это средний дистиллят, единообразный в соответствии с температурой процесса.

В указанном патенте описывается центральный элемент процесса, а именно, что он следует принципу жидкостно-кольцевого вакуумного насоса и на стороне избыточного давления создает избыточное давление от 1,5 бар. Это значительный прогресс по сравнению с патентом 10356245, в котором используется насос и смеситель при очень высоком давлении, что создает проблемы в напорной магистрали и приводит к очевидным недостаткам при его применении.

Жидкостно-кольцевой вакуумный насос и его компоновка, являющиеся центральным элементом в патенте DE 102005056735 и, следовательно, сутью устройства, имеют ряд недостатков, которые ограничивают надежность устройства и, следовательно, снижают экономичность.

Недостатком оказалось то, что уплотнительная система жидкостно-кольцевого вакуумного насоса при температуре от 250 до 320°С не увеличена, и при вводе твердых исходных материалов поступает настолько много воздуха, что процесс не приносит ожидаемых результатов, также и в высокопроизводительном смесителе.

Недостатки сконцентрированы в уплотнительной системе, при выходе из строя которой происходит остановка всего устройства, и системе загрузки исходных материалов, в которой при образовании воздушной трубки в контейнере для загружаемых материалов из-за прилипания твердых материалов к стенке происходит реакция горения в дистилляционной зоне.

Неожиданно было обнаружено, что гидравлическая система по настоящему изобретению является решением проблемы надежности этой техники. Гидравлическая система основывается на том, что повышение температуры от 250 до 320°С, хотя и представляет собой высокую нагрузку, которую вакуумный насос не выдерживает в течение длительного срока, однако вода в устройстве подачи заменяется маслом, при этом подшипник и уплотнители выполнены по-новому для того, чтобы быть надежными, несмотря на высокую температуру. Это относится и к загружаемым материалам, которые должны участвовать в технологическом процессе, чтобы обеспечить непрерывную работу насоса и устройства.

Согласно изобретению гидравлическая система характеризуется тем, что уплотнительная система гидравлически управляется или регулируется, и твердые исходные материалы посредством процесса предварительной обработки приспосабливаются к требованиям устройства и насоса. На фигуре 1 показан вакуумный насос-маслопроизводящий реактор с гидравлическим уплотнителем согласно изобретению, на фигуре 2 - привлечение процесса предварительной обработки, необходимого для работы вакуумного насоса-маслопроизводящего реактора. На фигуре 3 показан процесс в целом с использованием обоих компонентов: вакуумного насоса-маслопроизводящего реактора и процесса предварительной обработки.

Неожиданно было также обнаружено, что для диффузионно-каталитического процесса только при высоком содержании технических углеводородов, а именно синтетических материалов, резины и смазки, необходим катализатор. Что касается исходных материалов биологического происхождения, а именно отходов сельского хозяйства, то для процесса достаточно каталитического действия их органических компонентов. Неорганические компоненты биологических отходов имеют такую же структуру, как и катализаторы, а именно силикаты алюминия с одним из металлов первой или второй основной группы.

Описание фигуры 1 относится к процессу внесения изменений в вакуумный насос, которые необходимы для того, чтобы создать надежное, термически стабильное и маслонепроницаемое устройство, имеющее длительный срок службы, полную функциональность и повышенную ремонтопригодность. Элементы показывают, как гидравлическое уплотнение и покрытие частей, контактирующих с горячим реакционным маслом, делают возможной техническую реализацию.

Позицией 1 обозначен корпус уплотнителя, сконструированного как сальник. Он работает с помощью винтов 2, чтобы препятствовать случайному вытеканию масла на выходе вала. Если же уплотняющий эффект этого сальника ухудшается, то находящийся перед ним сальник 3 является следующей ступенью уплотнителя.

Для оптимизации уплотнения установлено гидравлическое уплотнение. Оно содержит находящуюся между сальником и подшипниками масляную камеру 4, которая сообщается с напорной магистралью 5, снабженной запорным краном 6 магистрали. Давление в камере 4 становится соответствующим давлению в магистрали 7, соединенной с магистралью низкого давления 20 вакуумного насоса-маслопроизводящего реактора 8 через регулируемый клапан 9, таким образом, что в камере 4 образуется только небольшое избыточное давление.

Этим достигается то, что прошедшие через клапан 9 и накопившиеся в нижней половине камеры 4 частицы выводятся и не напрессовываются на подшипник. Кроме того, достигается то, что, с одной стороны, обеспечивается достаточно масла, чтобы смазать подшипники 10, а с другой стороны, давление, действующее на уплотнители, поддерживается таким незначительным, что уплотнители могут легко выполнять свои задачи. На подшипник действует изнутри пониженное давление, за счет которого засасывается масло для смазки.

По похожей системе действует смазывание подшипника 11 на герметизированной противоположной стороне. Корпус на другой стороне образует камеру 12, которая имеет подводящую магистраль 13 с запорным клапаном 14, сообщающийся с напорной магистралью вакуумного насоса-маслопроизводящего реактора, а в нижней части камера снабжена магистралью для удаления частиц 15 с запорным клапаном 16. Таким образом используется смазочная способность содержимого вакуумного насоса-маслопроизводящего реактора для смазывания подшипника. Смазочная способность существует, несмотря на температуру реакции в вакуумном насосе-маслопроизводящем реакторе от 250 до 320°C.

Это получается за счет реакции вводимых ингредиентов, а именно смеси целлюлозы, лигнина, пластмассы и резины, в вакуумном насосе-маслопроизводящем реакторе. Вследствие этого в вакуумном насосе-маслопроизводящем реакторе образуется пропорциональная битумная фаза, которая даже при повышенных температурах гарантирует достаточное смазывание при достаточной величине потока.

Вакуумный насос-маслопроизводящий реактор 17 на всех частях, сообщающихся со средой, имеет покрытие, которое наносится на оригинальные части отливки. Это шихта из TiAlN или AlCrN (однослойная или многослойная), которая наносится на отливку из стали или GGG 50.

В результате этого получается достаточная твердость и химическая защита против реакционных масел в вакуумном насосе-маслопроизводящем реакторе. Позицией 8 обозначены соединительные магистрали на всасывающей стороне вакуумного насоса-маслопроизводящего реактора. На напорной стороне вакуумный насос-маслопроизводящий реактор имеет напорную магистраль 18. Крыльчатка 19 снабжена направляющими лопатками, покрыта высококачественной сталью или изготовлена из нее и имеет меньший диаметр по сравнению с крыльчаткой вакуумного насоса. Хотя это и снижает отрицательное давление на всасывающей стороне, однако делает возможной обработку твердых составных частей масла в способе смазывания без помех. Расстояние от стенки до крыльчатки увеличивается от 0,5-1 мм до 3-10 мм.

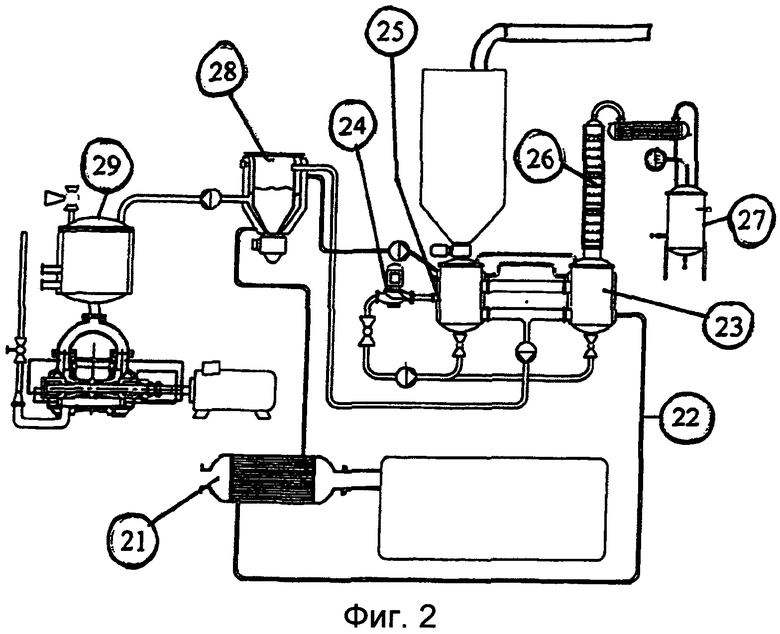

На фигуре 2 показано включение вакуумного насоса-маслопроизводящего реактора в технологию предварительной обработки. Вакуумный насос-маслопроизводящий реактор снабжен механическим приводом в виде электродвигателя, дизельного двигателя или газовой турбины. Во всех трех случаях вырабатывается отходящее тепло, используемое в циркуляционном контуре термомасла для процесса предварительной обработки. Термомасло, которое нагревается в теплообменнике 21 отходящих газов, поступает через термомаслопровод 22 в обогревательную рубашку резервуаров 23 и 25 для процесса предварительной обработки и сепаратор 28. У входа резервуара 25 для процесса предварительной обработки расположен входной клапан или шредер.

При этом материал нагревается в резервуарах 23 и 25 для процесса предварительной обработки и сепараторе 28, а посредством смесительно-нагнетательного устройства 24 удерживается в циркуляционном контуре. Подача конденсата, показанного на фигуре 3 устройства для золы, и содержащих катализатор масел общего процесса приведет к тому, что вода будет заменена этими маслами. Вода испаряется за счет тепла и очищается в дистилляционном устройстве 26, конденсируется и собирается в резервуаре 27 для воды. Полученная пульпа непрерывно подается системой подачи и сепаратором 28 в приемный резервуар 29 над вакуумным насосом-маслопроизводящим реактором в зависимости от уровня заполнения устройства.

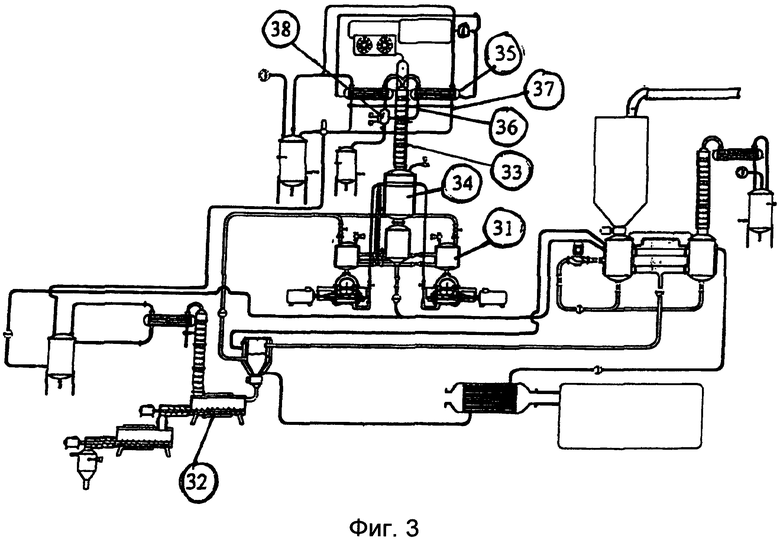

На фигуре 3 показано объединение вакуумного насоса-маслопроизводящего реактора и процесса предварительной обработки в общий способ риформинга (Verölung) и устройство для риформинга. Позицией 31 обозначен вакуумный насос-маслопроизводящий реактор с приемным резервуаром. Позицией 32 обозначено устройство для золы, в которое поступает парциальный поток из разделительного резервуара нагревательной камеры, с последующей камерой охлаждения и резервуаром для золы. Парциальный поток зависит от доли нереакционно-способных компонентов исходных материалов, а именно металла, керамики, камней, стекла и солей. Кратность подачи в устройство для золы составляет 1,5-3 этой доли, так как посредством парциального потока также выводятся масло и катализатор, которые могут быть восстановлены.

Восстановление углеводородов происходит в процессе нагревания от 400 до 500°С, посредством дистилляции и конденсации углеводороды отделяются и возвращаются в процесс предварительной обработки на фигуре. Катализатор восстанавливается путем смешивания с водой, так как он суспендируется в воде и таким образом отфильтровывается.

Позицией 33 обозначен дистиллятор, который находится над испарителем 34. Испаритель 34 снабжен испарительными перегородками, которые разделяют идущий из вакуумного насоса-маслопроизводящего реактора поток масла на большое число, от 100 до 3000, частей. Вследствие этого образуется большая поверхность испарения для полученного среднего дистиллята, который выводится наверх дистиллятором 33 и таким образом больше не попадает в приемный резервуар 31.

Конденсатор 35 в одинарном или двойном выполнении конденсирует пар. Незначительная часть поступает в дистилляционную колонну через обратную магистраль 36 дистиллятора, чтобы регулировать температуру в верхней части колонны. Эта температура определяет вид среднего дистиллята как летнее дизельное топливо, зимнее дизельное топливо или керосин. Магистраль 37 направляет продукт в резервуар дизельного топлива, который имеет соединительную магистраль с одним или несколькими вакуумными насосами для обеспечения надежности устройства в целом от утечки продукта.

Резервуар 38 для отделения воды расположен на входной стороне конденсатора для того, чтобы отводить воду реакции в резервуар в необходимом количестве. Это количество воды перемешивается с находящимся в магистрали продуктом до достижения верхнего уровня в резервуаре 38 для отделения воды.

Когда этот уровень достигается, датчик проводимости выдает сигнал на открытие спускного клапана до тех пор, пока сигнал присутствует. В нижней части резервуара 38 для отделения установлен датчик рН, определяющий массу нейтрализатора, входящую в резервуар 25 (фигура 2).

Позицией 32 обозначено устройство для золы, которое связано с внутренней частью сепаратора и ограничивает концентрацию неорганических компонентов в устройстве. Устройство для золы вмещает столько материала, что остальные входящие компоненты, такие как стекло, металл, керамические материалы, а также соль, образованная при добавлении извести, ограничиваются в устройстве в целом. Устройство для золы имеет обогреватель, который позволяет испаряться содержащимся углеводородам при температуре от 450°С до 500°С. Они конденсируются и подаются в устройство для процесса предварительной обработки.

Позицией 33 обозначено устройство для риформинга, которое имеет до 10 вакуумных насосов-маслопроизводящих реакторов вокруг системы резервуаров 24, способствующей разделению парообразной составляющей и жидкой масляной составляющей. Парообразные составляющие очищаются посредством дистилляционного устройства с рециркуляцией и конденсатора 35. Конденсаторы имеют две выходных магистрали 36 и 37. Внутри конденсатора они соединены с различными камерами посредством переливной трубы.

Магистраль 36 получает также остатки воды из первой камеры, которые в резервуаре 38 для отделения воды замещаются находящимся там продуктом под действием силы тяжести. В этом резервуаре измеряется значение рН и периодически выводится избыточная вода посредством клапана и датчика проводимости.

Магистраль 37 является магистралью продукта. Она имеет нефелометр, обеспечивающий поступление в резервуар только продукта удовлетворительного качества. Продукт неудовлетворительного качества направляется в конденсат устройства для золы.

На фигуре 4 показано устройство вакуумного насоса с изменениями, необходимыми для того, чтобы создать надежное, термически стабильное и маслонепроницаемое устройство, имеющее длительный срок службы, полную функциональность и легкую ремонтоспособность. Элементы показывают, как гидравлическое уплотнение и покрытие частей, вступивших в контакт с горячим реакционным маслом, обеспечивают техническую реализацию.

Позицией 101 обозначен внешний уплотнительный блок, выполненный как сальник. Он образован внутренней набивкой, втулкой и винтами. Также установлен второй сальник в виде сальника 103, находящегося перед ним.

На оси вала по направлению к вакуумному насосу-маслопроизводящему реактору расположена камера 104 гидравлического уплотнения. Она образована находящейся между набивками и подшипниками масляной камеры 104, которая сообщается с напорной магистралью 105 через магистраль с запорным краном 106. Гидравлическое давление в камере 104 уплотнения становится соответствующим давлению в магистрали 107, сообщающейся с магистралью низкого давления 120 вакуумного насоса-маслопроизводящего реактора 108 через клапан 109. Клапан 109 имеет электронное управление камерой 104 гидравлического уплотнения.

На другой стороне вакуумного насоса-маслопроизводящего реактора расположен подшипник 111. Он образует герметизированную противоположную сторону. Корпусная часть выполнена так, что она имеет камеру 112, которая имеет напорную магистраль вакуумного насоса-маслопроизводящего реактора, т.е. подводящую магистраль 113 с запорным клапаном 114, а в нижней части камера снабжена магистралью 115 удаления частиц с запорным клапаном 116.

На всех частях, сообщающихся со средой, вакуумный насос-маслопроизводящий реактор 117 имеет покрытие, которое наносится на оригинальные части отливки. Эти покрытия выполнены из TiAlN или AlCrN и нанесены на отливки из стали или GGG 50.

Позицией 118 обозначена соединительная магистраль на всасывающей стороне вакуумного насоса-маслопроизводящего реактора. На напорной стороне вакуумный насос-маслопроизводящий реактор имеет напорную магистраль 118. Снабженная направляющими лопатками крыльчатка 119, которая либо покрыта высококачественной сталью, либо выполнена из нее, имеет по сравнению с крыльчаткой вакуумного насоса меньший диаметр. Расстояние от стенки до крыльчатки увеличивается от 0,5-1 мм до 3-10 мм.

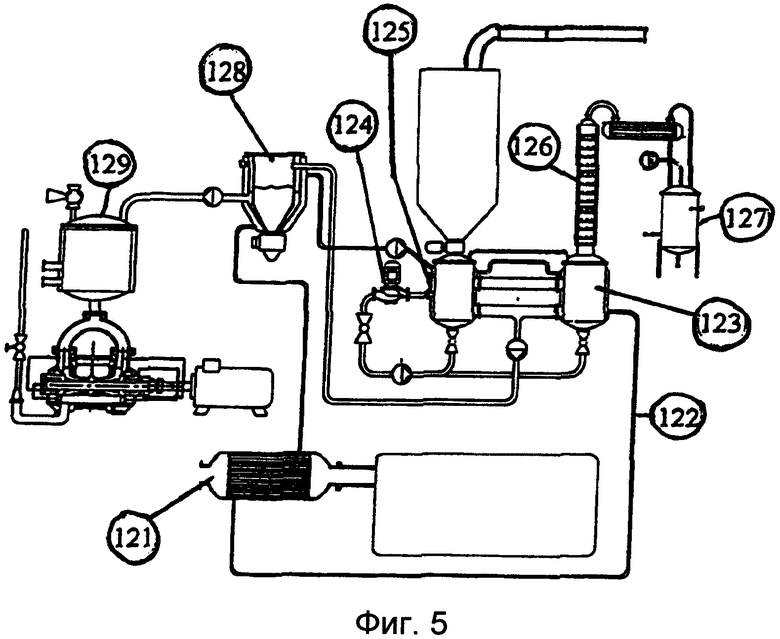

На фигуре 5 показано включение вакуумного насоса-маслопроизводящего реактора в технологию предварительной обработки. Вакуумный насос-маслопроизводящий реактор имеет привод в виде электродвигателя, дизельного двигателя или газовой турбины. Термомасло находится в теплообменнике 121 отходящих газов, который сообщается через термомаслопровод 122 с обогревательными рубашками резервуаров 123 и 125 процесса предварительной обработки и сепаратором 128. У входа резервуара 125 процесса предварительной обработки расположен входной клапан или шредер.

Резервуары 123 и 125 процесса предварительной обработки и сепаратор 128 сообщаются со смесительно-насосным устройством 124 для циркуляции. При этом, как показано на фигуре 6, устройство для золы сообщается соединительной магистралью с резервуарами процесса предварительной обработки. На резервуаре 123 процесса предварительной обработки расположен дистиллятор 126, сообщающийся с резервуаром 127 для воды. На входе сепаратора 128 расположена соединительная магистраль с приемным резервуаром 129.

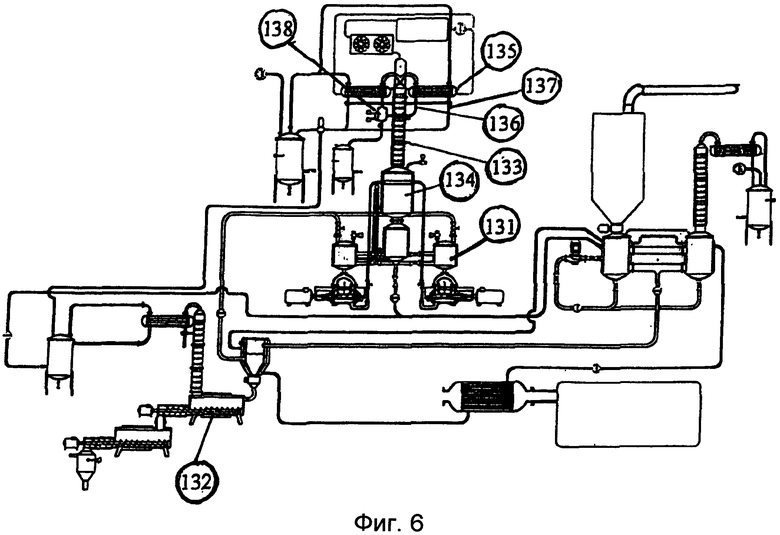

На фигуре 6 показана компоновка устройства для риформинга. Позицией 131 обозначен приемный резервуар вакуумного насоса-маслопроизводящего реактора. Позицией 132 обозначено устройство для золы, которое сообщается с сепаратором 138. Рядом с устройством для золы расположена камера для смешивания воды, снабженная ситом для катализатора и являющаяся устройством для восстановления катализатора.

Позицией 133 обозначен дистиллятор, расположенный над испарителем 134. Испаритель 134 снабжен испарительными планками с большим количеством, от 100 до 3000, выходных отверстий. Сверху расположен дистиллятор 133, снизу - резервуар для сбора масла, сообщающийся с приемным резервуаром 131.

Конденсатор 135 в одинарном или двойном исполнении подчинен дистилляционной колонне 133. Он имеет обратную магистраль 136 дистиллятора, соединенную с дистилляционной колонной 133. Магистраль 137 сообщается с дизельным резервуаром, имеющим соединительную магистраль с одним или несколькими вакуумными насосами.

Резервуар 138 для отделения воды расположен на входной стороне конденсатора. В нижней части резервуара 138 для отделения воды установлен датчик рН, определяющий массу вводимых в резервуар 125 нейтрализаторов, как показано на фигуре 2.

Позицией 132 обозначено устройство для золы, соединенное с внутренней частью сепаратора. Устройство для золы снабжено обогревателем, выполненным с возможностью обеспечения температуры нагрева 600°С.

Номером 131 обозначено устройство для риформинга. Оно имеет до 10 вакуумных насосов-маслопроизводящих реакторов вокруг системы резервуаров 134. Дистиллятор снабжен обратной магистралью и конденсатором 135. Конденсаторы имеют две выходные магистрали 136 и 137, которые внутри конденсатора соединены с различными камерами посредством перепускного устройства.

Магистраль 136 соединена с резервуаром 138, снабженным датчиком проводимости и датчиком pH. Магистраль 137 - это магистраль продукта. Она имеет нефелометр, соединенный с двумя магистралями к дизельному резервуару и устройству для процесса предварительной обработки.

Соответствующий данному изобретению способ будет пояснен на примере осуществления. С целью риформинга с расходом 500 л в час для измельченного материала обрезки деревьев вакуумный насос-маслопроизводящий реактор, который также представляет собой реактор для конверсии в средний дистиллят, имеет вал от 90 мм, приводную мощность электродвигателя 200 кВт и подшипники с внутренним диаметром 90,8 мм и внешним диаметром 130 мм.

Давление вакуумного насоса-маслопроизводящего реактора на напорной стороне составляет 1 бар, на всасывающей стороне - 0,3 бар вакуума. В камере 4 гидравлического уплотнения посредством предохранительного клапана 9 устанавливается избыточное давление 0,05 бар. Давление в камере 12 устанавливается посредством клапана 14 как избыточное. Оно значительно выше, чем в камере 4, в соответствии с шумом работы вакуумного насоса-маслопроизводящего реактора. Другие размеры принимаются в масштабе в соответствии с фигурой 1.

Для понимания теплообмена отходящих газов на фигуре 2 основой является поток отходящих газов генератора мощностью 500 кВт. Термомаслопровод 22 имеет температуру 360°C при прямом ходе и 240°C при обратном ходе, так как происходит потеря тепла в процессе предварительной обработки. Резервуары 23, 25 и 28, обогреваемые посредством термомасла, имеют внешний диаметр 1,4 м и высоту 1,4 м. Дистилляционная колонна 26 имеет диаметр 300 мм и высоту 2 м. Приемный резервуар перед вакуумным насосом-маслопроизводящим реактором имеет диаметр 1,5 м и высоту 1,5 м.

Устройство для золы, представленное на фигуре 3, имеет полый шнек из двух частей и дистилляционное устройство диаметром 200 мм. Диаметр обогревающего шнека - 400 мм, диаметр охлаждающего шнека - 300 мм. Настоящее устройство для риформинга состоит из двух вакуумных насосов-маслопроизводящих реакторов и реакционного контура с испарителем 34, имеющим диаметр 1,8 м. Дистилляционная колонна выше является колпачковой тарельчатой колонной, имеет диаметр 600 мм и высоту 3 м. Конденсаторы имеют максимальную мощность по 200 кВт (охлаждающая мощность) с охлаждающей водой 50/90°C.

Сепаратор 38 реакционной воды с датчиком проводимости и измерителем pH имеет вверху обратную магистраль к дистилляционной колонне. Охлаждающая вода поддерживается посредством обратного охлаждения с теплообменником при температуре 50°C.

В следующем примере осуществления более подробно поясняется соответствующее изобретению устройство. Устройство для получения 500 л в час среднего дистиллята из измельченного материала обрезки деревьев имеет вакуумный насос-маслопроизводящий реактор с валом диаметром 90 мм, приводной мощностью электродвигателя 200 кВт и подшипником с внутренним диаметром 90,8 мм и внешним диаметром 130 мм.

Давление на напорной стороне вакуумного насоса-маслопроизводящего реактора составляет 1 бар, на всасывающей стороне - 0,3 бар вакуума. В камере 104 гидравлического уплотнения посредством предохранительного клапана 109 устанавливается избыточное давление в 0,05 бар. Давление в камере 112 устанавливается избыточным с помощью клапана 114. Оно является более высоким, чем в камере 104, в соответствии с шумом работы вакуумного насоса-маслопроизводящего реактора.

Для понимания теплообмена отходящих газов на фигуре 5 основой является поток отходящих газов генератора мощностью 500 кВт. Термомаслопровод 22 имеет температуру 360°C при прямом ходе и 240°C при обратном ходе, так как происходит потеря тепла в процессе предварительной обработки. Резервуары 123, 125 и 128 имеют магистрали сообщения с теплообменником отходящего газа и обогревом стенки резервуара через подающий насос масла гидросистемы. Эти резервуары, обогреваемые посредством термомасла, имеют внешний диаметр 1,4 м и высоту 1,4 м. Дистилляционная колонна 126 имеет диаметр 300 мм и высоту 2 м. Приемный резервуар перед вакуумным насосом-маслопроизводящим реактором имеет диаметр 1,5 м и высоту 1,5 м.

Устройство для золы, представленное на фигуре 6, имеет полый шнек из двух частей и дистилляционное устройство диаметром 200 мм. Диаметр обогревающего шнека - 400 мм, охлаждающего шнека - 300 мм. Настоящее устройство для риформинга состоит из двух вакуумных насосов-маслопроизводящих реакторов и реакционного контура с испарителем 134, имеющим диаметр 1,8 м. Дистилляционная колонна выше является колпачковой тарельчатой колонной, имеет диаметр 600 мм и высоту 3 м. Конденсаторы имеют максимальную мощность по 200 кВт (охлаждающая мощность) с охлаждающей водой 50/90°С.

Сепаратор 138 для отделения реакционной воды с датчиком проводимости и измерителем рН имеет вверху обратную магистраль к дистилляционной колонне. Охлаждающая вода поддерживается посредством обратного охлаждения с теплообменником при температуре 50°С.

СПИСОК ОБОЗНАЧЕНИЙ

Обозначения на фигуре 1:

1. Корпус уплотнителя

2. Винты

3. Сальник

4. Масляная камера

5. Напорная магистраль б.Запорный кран

7. Магистраль

8. Всасывающая магистраль вакуумного насоса-маслопроизводящего реактора

9. Клапан

10. Подшипник на всасывающей стороне

11. Подшипник

12. Камера на напорной стороне

13. Подводящая магистраль

14. Запорный клапан

15. Магистраль для удаления частиц

16. Запорный клапан

17. Вакуумный насос-маслопроизводящий реактор

18. Напорная магистраль

19. Крыльчатка

20. Магистраль низкого давления

Обозначения на фигуре 2

21. Теплообменник отходящих газов

22. Термомаслопровод

23. Резервуар для процесса предварительной обработки

24. Смесительно-нагнетательное устройство

25. Резервуар для процесса предварительной обработки

26. Дистиллятор

27. Резервуар для воды

28. Сепаратор

29. Приемный резервуар

Обозначения на фигуре 3

31. Вакуумный насос-маслопроизводящий реактор с приемным резервуаром

32. Устройство для золы

33. Дистиллятор

34. Испаритель

35. Конденсатор

36. Обратная магистраль дистиллятора

37. Магистраль продукта

38. Резервуар для отделения воды

Обозначения на фигуре 4

101. Внешний уплотнительный блок

102. Винты уплотнителя

103. Сальник

104. Камера гидравлического уплотнения

105. Напорная магистраль

106. Запорный кран с магистралью

107. Магистраль

108. Вакуумный насос-маслопроизводящий реактор

109. Клапан

110. Подшипник на стороне вала

111. Подшипник на герметизированной напорной стороне

112. Камера на напорной стороне

113. Подводящая магистраль

114. Запорный клапан

115. Магистраль удаления частиц

116. Запорный клапан

117. Вакуумный насос-маслопроизводящий реактор

118. Соединительная магистраль

119. Крыльчатка

120. Магистраль низкого давления

Обозначения на фигуре 5

121. Теплообменник отходящих газов

122. Термомаслопровод

123. Резервуар для процесса предварительной обработки

124. Насосное устройство

125. Резервуар для процесса предварительной обработки

126. Дистиллятор

127. Резервуар для воды

128. Сепаратор

129. Приемный резервуар

Обозначения на фигуре 6

131. Вакуумный насос-маслопроизводящий реактор с приемным резервуаром

132. Устройство для золы

133. Дистиллятор

134. Испаритель

135. Конденсатор

136. Обратная магистраль дистиллятора

137. Магистраль продукта

138. Резервуар для отделения воды

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВИЖНОЙ СТЕРИЛИЗАЦИОННО-ДИСТИЛЛЯЦИОННЫЙ КОМПЛЕКС ДЛЯ МЕДИЦИНЫ КАТАСТРОФ | 1993 |

|

RU2074737C1 |

| Установка вакуумной пропитки отливок | 2023 |

|

RU2820888C1 |

| СТЕРИЛИЗАЦИОННО-ДИСТИЛЛЯЦИОННОЕ УСТРОЙСТВО АПТЕКИ | 1997 |

|

RU2133125C1 |

| НАСОС ГИДРОРАЗРЫВА ПЛАСТОВ | 2024 |

|

RU2827929C1 |

| Гидропневматический амортизатор подвески транспортного средства | 1967 |

|

SU577954A3 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ | 2013 |

|

RU2513857C1 |

| Устройство для приготовления питьевой воды из морской | 1990 |

|

SU1784261A1 |

| ДИСТИЛЛЯЦИОННАЯ УСТАНОВКА | 1991 |

|

RU2005530C1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ ВОДЫ ОЧИЩЕННОЙ И ДЛЯ ИНЪЕКЦИЙ | 2006 |

|

RU2323893C1 |

| УНИВЕРСАЛЬНАЯ ВАКУУМНАЯ ЭКСТРАКТНО-ВЫПАРНАЯ УСТАНОВКА | 2019 |

|

RU2738938C1 |

Изобретение относится к вакуумному насос-маслопроизводящему реактору, который имеет вал с подшипниками и корпус с механическим уплотнителем для предотвращения утечки масла по валу, а на стороне привода гидравлическое уплотнение, расположенное между механическими герметизирующими уплотнителями (1; 3) и подшипниками (10). Гидравлическое уплотнение содержит камеру для масла, а на другой стороне корпуса камеру на напорной стороне (12), соединенную через подводящую магистраль (13) с напорной магистралью (5) и имеющую в нижней части камеры на напорной стороне (12) магистраль (15) с запорным клапаном (16) для удаления находящихся в масле частиц. Масляная камера (4) регулируется посредством предохранительного клапана (9) с избыточным давлением 0,05 бар. Давление в камере на напорной стороне (12) регулируется посредством запорного клапана, при этом в камере на напорной стороне (12) устанавливается большее избыточное давление, чем в масляной камере (4). Также изобретение относится к способу герметизации вакуумного насоса-маслопроизводящего реактора. Способ характеризуется тем, что дополнительно к механическому уплотнению обеспечивает гидравлическое уплотнение. При этом механическое уплотнение содержит масляную камеру, давление в которой устанавливают таким образом, чтобы подшипники вала достаточно смазывались, а избыточное давление этой камеры в направлении уплотнения поддерживалось минимальным. Технический результат - создание более надежного и экономичного процесса за счет усовершенствования гидравлической системы вакуумного насоса-маслопроизводящего реактора. 2 н. и 8 з.п. ф-лы, 6 ил.

1. Вакуумный насос-маслопроизводящий реактор, имеющий вал с подшипниками и корпус с механическим уплотнителем для предотвращения утечки масла по валу, отличающийся тем, что на стороне привода гидравлическое уплотнение расположено между механическими герметизирующими уплотнителями (1; 101; 3; 103) и подшипниками (10; 110).

2. Вакуумный насос-маслопроизводящий реактор по п.1, отличающийся тем, что гидравлическое уплотнение содержит камеру для масла, а на другой стороне корпуса камеру на напорной стороне (12; 112), соединенную через подводящую магистраль (13; 113) с напорной магистралью (5; 105) и имеющую в нижней части камеры на напорной стороне (12; 112) магистраль для удаления частиц (15; 115) с запорным клапаном (16; 116) для удаления находящихся в масле частиц.

3. Вакуумный насос-маслопроизводящий реактор по п.1 или 2, отличающийся тем, что масляная камера (4; 104) регулируется посредством предохранительного клапана (9; 109) с избыточным давлением 0,05 бар.

4. Вакуумный насос-маслопроизводящий реактор по пп.1-3, отличающийся тем, что давление в камере на напорной стороне (12; 112) регулируется посредством запорного клапана так, что в камере на напорной стороне (12; 112) устанавливается большее избыточное давление, чем в масляной камере (4; 104).

5. Вакуумный насос-маслопроизводящий реактор по пп.1-4, отличающийся тем, что крыльчатка (19, 119) установлена на валу, на расстоянии до 3-10 мм от его стенки.

6. Вакуумный насос-маслопроизводящий реактор по любому из пп.3-5, отличающийся тем, что предохранительный клапан (9; 109) имеет электронное управление.

7. Вакуумный насос-маслопроизводящий реактор по пп.1-6, отличающийся тем, что части, соприкасающиеся с реакционной смесью, имеют износостойкое, термически стабильное и прочное покрытие из TiAlN или AlCrN.

8. Вакуумный насос-маслопроизводящий реактор по пп.1-7, отличающийся тем, что механическое уплотнение выполнено в виде сальника (1; 101; 3; 103).

9. Способ герметизации вакуумного насоса-маслопроизводящего реактора по любому из пп.1-8, характеризующийся тем, что в дополнение к механическому уплотнению также обеспечивают гидравлическое уплотнение, при этом механическое уплотнение содержит масляную камеру, давление в которой устанавливают таким образом, чтобы подшипники вала достаточно смазывались, а избыточное давление этой камеры в направлении уплотнения поддерживается минимальным.

10. Способ по п.9, отличающийся тем, что на напорной стороне устанавливают отрицательное давление 1 бар и на всасывающей стороне устанавливают избыточное давление 0,3 бар, а в масляной камере устанавливают избыточное давление 0,5 бар.

| DE 102005056735 B3, 10.08.2006 | |||

| DE 102006054506 A1, 13.09.2007 | |||

| Электрический кабель | 1987 |

|

SU1538191A1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2000 |

|

RU2178447C1 |

Авторы

Даты

2014-07-20—Публикация

2009-02-20—Подача