Изобретение относится к области переработки нефтесодержащего сырья (нефти, первичных и вторичных нефтепродуктов), содержащего в своем составе компоненты, различающиеся температурами кипения (насыщения их паров). Изобретение может быть использовано при проектировании, постройке и модернизации разного рода фракционирующих производств, например мало- и среднеформатных нефтеперерабатывающих заводов, систем топливо-маслоподготовки энергетических объектов и т.д.

Известен аналог «Способ комплексной подготовки вязкого топлива к сжиганию на судне (RU №878998, МПК Р02М 43/00, опубл. 07.11.1981 г.).

В указанном аналоге обводненное углеводородное остаточное (вязкое) топливо (сырье) подогревают и затем распыливают под избыточным давлением с помощью диспергатора (гомогенизатора) в обогреваемой вертикальной вакуумируемой камере в виде сырьевого вертикального, восходящего капельного факела, а содержащиеся в сырьевых каплях тонкодиспергированные включения воды удаляют в вакуумном дистилляционном процессе однократного испарения до получения заданных характеристик остаточного продукта (топлива) по содержанию воды и структурной однородности (в этом смысл комплексной топливоподготовки), причем образовавшуюся в результате гомогенизации (механического крекинга) топлива (сырья) и испарения воды совокупную паровую фазу, содержащую пары воды и легких углеводородов, удаляют из камеры с помощью вакуумного средства (насоса), а остаточный продукт откачивают из вакуумируемой камеры посредством одноименного насоса.

Аналог имеет следующие недостатки.

1. Из-за отсутствия между камерой и вакуумным средством, откачивающим пары из камеры, конденсационного устройства приходится ограничивать температуру нагрева сырья в вакуумированной камере во избежание безвозвратных потерь с испарением горючей массы гомогенизированного топлива. Но для удаления из сырья воды до нормативного уровня, именно в капельной форме, когда дистилляционный процесс наиболее эффективен, приходится увеличивать вакуум, что сопряжено с дополнительными энергозатратами. Причем в таком случае недоиспользуется развитая в аппаратном оформлении аналога система обогрева сырья, позволяющая проводить и заканчивать дистилляционный процесс в капельной форме при относительно невысоком вакууме.

2. Производительность насоса, откачивающего готовый остаточный продукт из вакуумированной камеры, лимитируется его кавитационным запасом, т.е. производительность насоса снижается по мере увеличения вакуума сверх указанного запаса и в конце концов может оказаться ниже производительности подающего (сырьевого) насоса, что снижает возможности реализации аналога.

В итоге, отмеченные внутренние противоречия в осуществлении способа-аналога ограничивают сферу его применения.

Известен принятый за ближайший аналог способ вакуумной перегонки сложных жидкостей, например нефти и нефтепродуктов, и устройство для его осуществления (RU №2166528, МПК 7 C10G 7/06, B01D 3/10, опубл. 27.04.2001 г.).

В ближайшем аналоге сложную жидкость (нефтесодержащее сырье) нагревают и затем распыливают под избыточным давлением с помощью диспергаторов в обогреваемой горизонтальной вакуумной камере в виде оппозитно-расположенных горизонтальных капельных факелов, а диспергированное простым распыливанием сырье испаряют в капельно-пленочной форме в процессе однократной вакуумной дистилляции, увеличивая глубину перегонки дроблением более крупных капель о неподвижное препятствие (обогреваемую пластину), расположенное вертикально внутри камеры, причем дистилляционный процесс ориентируют на получение заданных характеристик совокупной паровой фазы, которую удаляют из камеры одновременно с остаточным продуктом и затем фракционируют на жидкий и газообразный продукты.

Ближайшему аналогу свойственны следующие недостатки.

1. Соударение крупных неиспарившихся капель о пластину не может считаться надежным источником дополнительного дистилляционного эффекта по следующим соображениям:

(1) Процесс образования крупных капель является, во-первых, случайным и неуправляемым явлением и, во-вторых, может быть, исключен или, по меньшей мере, минимизирован за счет применения более совершенных диспергаторов. В результате декларируемое в описании дробление капель и связываемый с этим дополнительный дистилляционный эффект - также случайное, неуправляемое или вообще исключаемое явление.

(2) Рассчитывать на дробление любых размеров капель о пластину, удаленную от диспергаторов, вообще не приходится, поскольку в непрерывном процессе подачи на пластину неиспарившегося сырья ее поверхность, действительно, покрыта непрерывно возобновляемой пленкой, демпфирующей соударение капель с пластиной, причем толщина пленки увеличивается по направлению к нижней части пластины, а как управлять толщиной пленки на всей поверхности пластины, не объясняется.

2. Перенос испарения сырья и/или содержащейся в нем воды из капельного состояния, т.е. из наиболее эффективной формы испарения в гораздо менее эффективную - пленочную, является не преимуществом, а недостатком, поскольку тем самым снижается интенсивность дистилляционного процесса у ближайшего аналога, что, в свою очередь, уменьшает испаряемую массу сырья.

3. Площадь поверхности нагреваемой пластины у ближайшего аналога на порядок меньше площади обогреваемого цилиндрического корпуса вакуумной камеры аналога. Это значит, что для того чтобы добиться сопоставимого с аналогом теплового эффекта, требуется многократно форсировать тепловую нагрузку пластины, что чревато абсурдом - коксованием сырья в вакуумном дистилляционном процессе.

4. Регулирование температуры в дистилляционном процессе осуществляют не на прямую, т.е на выходе паров из камеры, а опосредованно через температуру нагрева пластины. Это - неэффективно, особенно при изменении содержания воды в сырье, когда при ее испарении из начальных и средних сечений факела, непосредственно необогреваемых пластиной, температура капель в этих сечениях резко снижается, блокируя собственно дистилляционный процесс. В то же время ближайший аналог ориентирован именно на заданную степень дистилляции сырья.

5. Совокупная паровая фаза, сконденсированная в единственном конденсаторе, может содержать широкий спектр дистиллятов (бензинов, керосиногазойлей, солярового масла и т.д.), что не позволяет считать сконденсированный продукт даже полуфабрикатом.

6. Утверждение о том, что оба вакуумных насоса взаимозаменяемы - неверно, т.к. каждый насос подключен к различным участкам вакуумной камеры и его роль строго персонализирована.

7. Расположение приемных устройств паровой дистиллятной фазы в районе наибольшей концентрации тонкодиспергированных сырьевых капель даже при наличии паросепараторов увеличивает риск уноса в паровой тракт дистилляционного аппарата остаточного продукта, снижающего качество дистиллята.

8. Наконец, ближайший аналог изначально не осуществим, поскольку для подогрева сырья, подаваемого к диспергаторам, используется тепло жидких и парообразных продуктов перегонки, которых просто нет в наличии в момент начала осуществления способа.

Все это вместе взятое делает ближайший аналог неэффективным и, по меньшей мере, трудноосуществимым.

Изобретение решает задачу повышения эффективности переработки нефтесодержащего сырья за счет непрерывного преобразования молекул тяжелых углеводородов в молекулярные структуры легких углеводородных дистиллятов путем механического крекинга сырья до его выхода в вакуумную камеру в виде капельного факела и термокрекинга сырья, находящегося в капельной форме, последующего испарения и фракционирования выделенной совокупной паровой дистиллятной фазы не менее чем на три продукта.

Для получения необходимого технического результата в известном способе переработки нефтесодержащего сырья, включающем распыление сырья в вакуумной дистилляционной камере посредством диспергаторов, оппозитно расположенных и формирующих капельные сырьевые факелы, эвакуацию образующихся в процессе однократного испарения сырья остаточного продукта, совокупной паровой фазы, фракционирование совокупной паровой фазы, предлагается оппозитно расположенные диспергаторы ориентировать вертикально, перед процессом испарения сырья во взаимопроникающих факелах осуществлять механический крекинг сырья, а процесс диспергирования сырья в камере совмещать с термическим крекингом, причем параметры процесса испарения, механического и термического крекинга выбирать в зависимости от заданных характеристик остаточного продукта, а выделенную совокупную паровую фазу подвергать фракционированию не менее чем на три продукта.

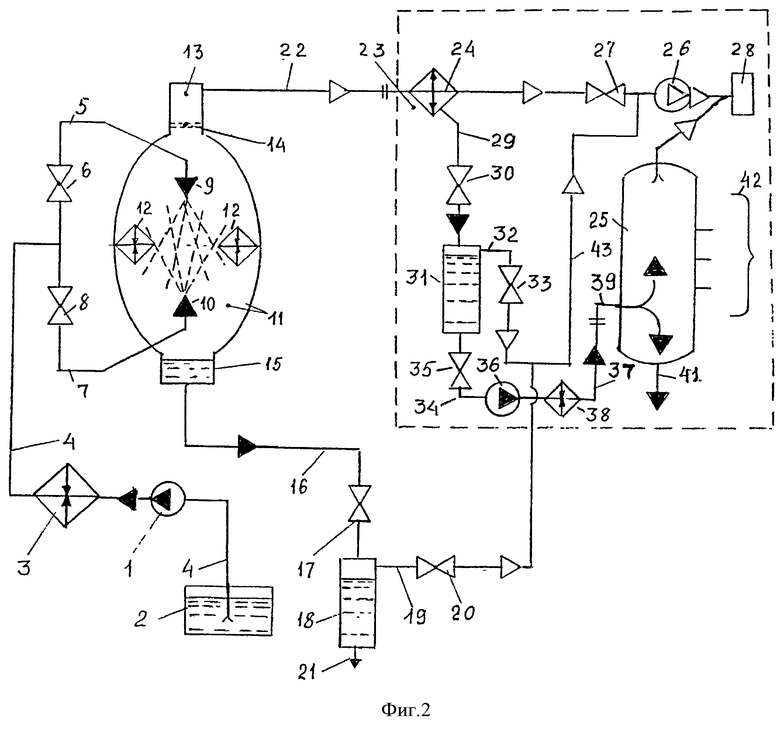

На фиг. 1 и 2 представлены два варианта принципиальной схемы установок, удовлетворяющие условиям осуществления способа переработки нефтесодержащего сырья.

Установка (вариант первый, фиг.1) содержит сырьевой насос 1, связанный с сырьевым баком 2 и нагревателем 3, сырьевым трубопроводом 4, который, в свою очередь, соединяет насос 1 с верхним сырьевым патрубком 5 со встроенной в него запорно-регулирующей арматурой 6 и нижним сырьевым патрубком 7 со встроенной в него запорно-регулирующей арматурой 8, причем выход верхнего патрубка 5 подключен к верхнему диспергатору (гомогенизатору) 9 и выход нижнего патрубка 7 подключен к нижнему диспергатору (гомогенизатору) 10, а оба диспергатора 9 и 10 установлены вертикально, соосно и оппозитно по отношению друг к другу в вакуумируемой камере 11, оборудованной обогревателем 12 ее внутренней полости (обозначения камеры и полости совпадают), причем камера 11 включает сухопарник 13 с наросепаратором 14 и сборник 15 остаточного продукта; к сборнику 15 подключена входным концом линия 16 слива остаточного продукта, содержащая запорный вентиль 17. Линия 16 подключена своим выходом к вакуумируемой цистерне 18, оборудованной вакуумной трубой 19 с установленным в ней запорно-регулирующим органом 20 и перекрываемым дренажем 21. К сухопарнику 13 подключен паровой тракт 22, который, в свою очередь, связан с фракционирующим блоком 23, включающим первое 24 и второе 25 фракционирующие устройства, представленные на фиг.1 в виде фракционирующих конденсаторов: первого 24 тяжелой фракции и второго 25 легкой фракции, причем оба названных конденсатора 24 и 25 последовательно расположены в паровом тракте 22, до установленного в нем вакуумирующего средства 26, выполненного, например, в виде вакуумного насоса 26, а между вакуумным насосом 26 и вторым конденсатором 25 в тракт 22 встроена запорно-регулирующая задвижка 27. Выход вакуумного насоса 26 соединен с газоутилизирующей системой 28, в качестве которой могут выступать факельный модуль, газофракционирующее устройство (ГФУ) и другие подобные технические решения. Первый конденсатор 24 связан сливным патрубком 29 со встроенным в него запорно-регулирующим клапаном 30, с вакуумируемым резервуаром 31, оборудованным вакуумной трубой 32, со встроенным в нее запорно-регулирующим органом 33, и перекрываемым дренажем 34; второй конденсатор 25 связан сливным патрубком 35 со встроенным в него запорно-регулирующим клапаном 36, с вакуумируемым сосудом 37, оборудованным вакуумной трубой 38, со встроенным в нее запорно-регулирующим органом 39, и перекрываемым дренажем 40. Вакуумные трубы: 19 от цистерны 18, от резервуара 31 и от сосуда 37 подключены своими выходными концами к коллектору 41, сообщенному со всасыванием вакуумного насоса 26 после задвижки 27.

Установка по второму варианту (фиг.2) в позициях 1-22 совпадает с первым вариантом (фиг.1). Различия заключаются в том, что паровой тракт 22 связан с фракционирующим блоком 23 по второму варианту, отличающимся от блока 23 по первому варианту другим набором комплектующих и иными функциональными связями между ними. Фракционирующее устройство 24, представляющее собой в данном случае конденсатор 24, предназначенный для конденсации всей совокупной паровой фазы, и фракционирующее устройство 25, выполненное, например, в виде ректификационной колонны 25 и предназначенное для более глубокого фракционирования сконденсированной в конденсаторе 24 совокупной дистиллятной паровой фазы, причем за конденсатором 24 и перед вакуумным насосом 26 установлена задвижка 27, а выход вакуумного насоса 26 сообщен, например, с ГФУ 28, подключенной также к колонне 25. Более подробно функциональные связи в рамках блока 23 (второй вариант) выстроены следующим образом. Первое фракционирующее устройство-конденсатор 24 связано сливным патрубком 29 со встроенным в него запорно-регулирующим клапаном 30, с вакуумируемым резервуаром 31, оборудованным вакуумной трубой 32, со встроенным в нее запорно-регулирующим органом 33 и дренажем 34, перекрываемым вентилем 35. К дренажу 34 подключен дистиллятный насос 36, напорная магистраль 37 которого со встроенным в нее подогревателем 38 соединена со входом 39 фракционирующего устройства (колонны) 25, причем колонна 25 имеет три стандартных выхода: верхний выход 40 газообразных продуктов, сообщенный с ГФУ 28, нижний выход 41 тяжелого дистиллята, боковые выходы 42 более легких дистиллятов. Вакуумные трубы: 19 от цистерны 18, от резервуара 31 подключены своими выходными концами к коллектору 43, связанному со всасыванием вакуумного насоса 26 после задвижки 27.

На фиг.1 и 2 представлена минимально необходимая для уяснения осуществления способа комплектация установок по двум вариантам. На практике в целях непрерывности технологического процесса цистерна 18, резервуар 31 и сосуд 37 оборудуются дублирующими одноименными емкостями. Число конденсаторов, устанавливаемых в первом варианте до вакуумного насоса 26, может быть более двух, а при конденсации в конденсаторах, предстоящих насосу 26, порядка 50% объема совокупной паровой фазы, оставшийся объем фазы может конденсироваться в конденсаторах второй ступени, установленных между вакуумным насосом 26 и системой 28 (не показаны). В качестве обогревателя 12 могут быть использованы различные технические решения, создающие тепловое излучение, интенсивность которого была бы достаточна для осуществления термокрекинга сырья в капельной форме. Это могут быть, например, тепловые рубашки вокруг камеры 11, через которые пропускают пар, в т.ч. перегретый, термальное масло, горячие газы; электрическая обмотка-индуктор, микроволновые излучатели и пр.

Способ осуществляют следующим образом.

До запуска установок (фиг.1 и 2) для функционирования по прямому назначению, выполняют их подготовку к работе. Для этого, с использованием независимых энергоносителей, вводят в действие нагреватель 3 и обогреватель 12, затем пускают насос 26 в составе блока 23 и вакуумируют при открытой задвижке 27 тракт 22, камеру 11 с ее сухопарником 13 и сборником 15; цистерну 18 при открытых запорном вентиле 17 и запорно-регулирующем органе 20, резервуар 31 при открытых клапане 30 и запорно-регулирующем органе 33. Кроме того, в установке по первому варианту вакуумируют сосуд 37 при открытых клапане 36 и запорно-регулирующем органе 39, а в установке по второму варианту задействуют на независимых энергоносителях подогреватель 38 и колонну 25. По окончании подготовки обоих устройств (фиг.1 и 2) пускают насос 1, который принимает сырье из бака 2 по трубопроводу 4 и далее, по нему же подает сырье в нагреватель 3, где сырье подогревают до температуры, при которой еще исключается образование в сырье кокса. Дальше нагретое сырье под давлением, создаваемым насосом 1, подают через открытую арматуру 6 и 8 по патрубкам 5 и 7 к диспергаторам (гомогенизаторам) 9 и 10. Интенсивностью гомогенизации, т.е. кавитационной обработки или механического крекинга сырья, управляют, изменяя расход и давление сырья на входе в диспергаторы 9 и 10, манипулируя при этом запорно-регулирующей арматурой 6 и 8, соответственно, вязкостью сырья, изменяя уровень его нагрева в нагревателе 3, сменой диспергаторов, обладающих различными кавитационными характеристиками и т.д. Таким образом, на данном этапе обработки добиваются более высокого содержания дистиллятной фазы в сырье по сравнению с исходным продуктом. Выход из диспергаторов 9 и 10 гомогенизированного сырья, содержащего в себе больше легких углеводородов, чем в исходном сырье, происходит в виде тонкодиспергированных капельных факелов, движущихся навстречу друг другу. При взаимопроникновении факелов происходит соударение капель между собой, когда кинетическая энергия капель переходит в потенциальную энергию, способствующую, по меньшей мере, торможению движущихся капель в объеме обогреваемой камеры и, следовательно, к увеличению времени пребывания сырья в капельной форме. В случае, если в составе капель имеется, например, вода, то, оказавшись в перегретом (по отношению к остаточному давлению, поддерживаемому в камере 11) состоянии она испаряется с эффектом микровзрыва (разновидности механического крекинга), дополнительно диспергируя сырьевые капли. Процесс испарения снижает температуру капельного факела. Во избежание блокирования в этой связи дистилляционного процесса оба факела с момента их образования обогревают тепловым излучением, исходящим от обогревателя 12, прежде всего, руководствуясь необходимостью испарения всей имеющейся в составе капель дистиллятной фазы, включая и ту ее часть, которая образовалась в результате механического крекинга сырья. Интенсивность теплового облучения сырья повышают до уровня его термокрекинга, но без коксования сырья, для максимального выхода из оставшегося в капельной форме сырья паровой дистиллятной фазы при условии получения остаточного продукта с заданными свойствами, например гудрона, полностью готового к переработке в битум. Выделившийся таким образом остаточный продукт под действием гравитации (в капельной форме и в виде пленки, стекающей по стенкам камеры 11) направляют в сборник 15. Для того чтобы дистиллятная паровая фаза и жидкий остаточный продукт могли быть удалены из вакуумированной камеры 11, в цистерне 18, резервуаре 31 (первый и второй варианты), а в первом варианте еще и в сосуде 37 поддерживают более высокий вакуум, чем в камере 11. При этом манипулируют, соответственно, запорным вентилем 17 на линии 16 и запорно-регулирующим органом 20 на вакуумной трубе 19; запорно-регулирующим клапаном 30 на сливном патрубке 29 и запорно-регулирующим органом 33 на трубе 32; а в первом варианте - еще запорно-регулирующим клапаном 36 на сливном патрубке 35 и запорно-регулирующим органом 39 на трубе 38. Заданное значение вакуума в камере 11, тракте 22, кроме того, поддерживают за счет конденсации паровой фазы в конденсаторе 24 (первый и второй варианты) и в конденсаторе 25 (первый вариант), а также путем манипулирования задвижкой 27. В первом варианте совокупную паровую дистиллятную фазу, проходящую по тракту 22, последовательно конденсируют в первом фракционирующем устройстве (конденсаторе) 24, где отделяют, например, группу темных (более тяжелых) дистиллятов, и во втором фракционирующем устройстве (конденсаторе) 25, где отделяют, например, группу светлых (более легких) дистиллятов, а несконденсировавшиеся газообразные продукты направляют на прием насоса 26 и далее в систему 28 для утилизации. Образовавшиеся конденсаты под действием более глубокого вакуума и гравитации стекают: темные дистилляты по патрубку 29 в резервуар 31, а светлые дистилляты по патрубку 35 - в сосуд 37. Остаточный продукт под действием более глубокого вакуума и гравитации покидает сборник 15 и по линии 16 стекает в цистерну 18. По мере наполнения жидкими средами емкостей: цистерны 18, резервуара 31 и сосуда 37, увеличения или уменьшения производительности диспергаторов 9 и 10, изменяют пропускную способность описанных выше коммуникаций: тракта 22, манипулируя задвижкой 27, линии 16, патрубков 29, 35, манипулируя вентилем 17, клапанами 30, 36 соответственно; труб 19, 32, 38, манипулируя запорно-регулирующими органами 20, 33 и 39 соответственно, а также изменяют производительность насоса 26, например, частотным регулированием его электропривода с целью поддержания заданных значений вакуума на всех этапах реализации способа. Паровую фазу, откачиваемую из указанных емкостей 18, 31 и 37, сводят в коллектор 41, откуда эту фазу направляют на прием насоса 26. По мере наполнения емкостей соответствующими продуктами: цистерны 18, например, гудроном, резервуара 31 темными дистиллятами, сосуда 37 светлыми дистиллятами, перечисленные емкости отключают от действующей установки и подключают к ней резервные емкости (не показаны). В отключенных емкостях поднимают давление, вплоть до атмосферного или выше, и удаляют их содержимое в хранилища (не показаны) посредством дренажей: остаточный продукт (гудрон) через дренаж 21; темные дистилляты через дренаж 34, светлые дистилляты через дренаж 40.

Выделение из совокупной паровой дистиллятной фазы двух групп жидких дистиллятов: темных - во фракционирующем устройстве (конденсаторе) 24 и светлых - во фракционирующем устройстве (конденсаторе) 25, производят, изменяя расходы и температуры охлаждающих сред, которые пропускают через конденсаторы 24 и 25 (схемы охлаждения не показаны).

В установке по второму варианту отличия в осуществлении способа обуславливаются различиями в комплектации блока 23 фракционирования. Здесь совокупную паровую дистиллятную фазу указанным выше образом подают в первое фракционирующее устройство (конденсатор) 24, где эту фазу полностью конденсируют, за исключением газообразных продуктов. Конденсат совокупных жидких дистиллятов также указанным ранее образом поступает в резервуар 31. После повышения в нем давления совокупные дистилляты из резервуара 31 через дренаж 34 с открытым вентилем 35 направляют на всасывание дистиллятного насоса 36 и далее под напором последнего по напорной магистрали 37 - в подогреватель 38 и затем - на вход 39 второго фракционирующего устройства (ректификационной колонны) 25. Колонна 25 функционирует по известной схеме, но с той разницей, что в ней производят фракционирование только совокупной дистиллятной фазы в качестве исходного продукта. В результате из колонны 25 выводят, например, три и более видов светлых дистиллятов 42, один вид темных дистиллятов 41, а через верхний выход 40 колонны 25 из нее удаляют газообразные продукты в систему 28, в данном случае ГФУ. Во втором варианте парогазовую среду из камеры 11, цистерны 18 и резервуара 31 откачивают насосом 26 через тракт 22, вакуумные трубы 19 и 32 соответственно. При этом задвижку 27, запорно-регулирующие органы 20 и 33, соответственно, настраивают для функционирования по второму варианту. Суммарный объем парогазовых продуктов, удаляемых из цистерны 18 и резервуара 31, направляют в коллектор 43 и далее на прием насоса 26.

Способ осуществляется в следующей этапной последовательности на указанных ниже условиях.

1. Обозначают:

1.1 вид остаточного продукта, например гудрон, мазут, печное или судовое топливо и пр.;

1.2 перечень и значения параметров остаточного продукта, характеризующих его качество, например плотность, вязкость, температура вспышки, содержание кокса и пр.

2. Выполняют паспортизацию лабораторными методами имеющегося нефтесодержащего сырья на предмет:

2.1 получения остаточного продукта заданного вида и качества;

2.2 определение фактического количества остаточного продукта данного вида и качества в имеющемся сырье.

Определения производят стандартными методами:

(1) по п.2.1, предусматривающими контроль параметров по п.1;

(2) по п.2.2, предусматривающими вакуумную перегонку сырья, например, по ASTM 2892 или его аналогам, когда в первом приближении определяются:

- условия (остаточное давление и температура), соответствующие получению остаточного продукта заданного вида и качества;

- количественный выход из сырья данного остаточного продукта;

- количество и качество дистиллятных фракций, сопутствующих процессу выделения из сырья остаточного продукта.

3. Осуществляют подготовку к воспроизводству способа в натурных условиях.

Для этого:

(1) рассчитывают диапазон производительности по сырью сопла (диспергатора), исходя из найденного содержания в сырье остаточного продукта и производственного задания;

(2) выбирают по паспортным данным сопло (диспергатор), которое обеспечивает в данном диапазоне производительности и при заданных в паспорте значениях вязкости (температуре) сырья выполнение его механического крекинга;

(3) компаундируют полученные по п.2 дистиллятные фракции в зависимости от варианта выполнения способа:

- в заданное количество групп, например легкие и тяжелые бензины, керосино-газойли и пр. (I вариант);

- в совокупный дистиллятный продукт, подлежащий дальнейшей ректификации в колонне;

(4) определяют показатели качества совокупного дистиллята и дистиллятных групп лабораторными средствами, а условия конденсации дистиллятов (остаточное давление, температуры конденсации) определяют известными расчетными методами;

(5) принимают во внимание, что в конечном приближении, т.е. при реализации способа в натурных условиях, будут иметь место следующие отличия от лабораторного этапа: сырье подвергается механическому крекингу; испарение совокупной дистиллятной фазы и термическая обработка (термокрекинг) осуществляется, преимущественно, в период пребывания сырья в капельной форме, когда на стадию наиболее эффективного испарения и термокрекинга отводятся доли секунды, испарение сопровождается охлаждением факела, а эффект распыливания может быть усилен взрывным характером испарения. Наиболее вероятные тенденции в изменении параметров остаточного продукта за счет действия трех факторов - обоих видов крекинга и дистилляции под вакуумом - поясняет приводимая ниже матрица, где знаки определяют: ↑ - увеличение значения, а ↓- уменьшение значений параметра.

Примечание: общим признаком для механического и термического крекинга является деструкция углеводородной структуры сырья, что в сочетании с вакуумной дистилляцией способствует уменьшению выхода из сырья остаточного продукта. В то же время деструктивный механизм обоих видов крекинга различен хотя бы в том смысле, что при термокрекинге наблюдается обогащение остатка углеродной составляющей и, следовательно, прогнозируется уплотнение остатка, увеличение содержания в нем кокса.

4. Воспроизводят способ в натурных условиях на основании подготовки по п.3, имея ввиду разнонаправленность воздействия на параметры остаточного продукта указанных трех факторов; т.е.:

(1) обогревают камеру до температуры, соответствующей испарению дистиллятной фракции, предшествующей образованию остаточного продукта заданного качества на этапе 2;

(2) подогревают сырье до температуры, обеспечивающей вязкость, требуемую по условиям истечения из сопла (диспергатора), согласно этапу 3, поз. (2);

(3) запускают в работу систему охлаждения конденсаторов, регулируя температуру и расходы охлаждающей среды, согласно выполненным расчетам;

(4) вакуумируют камеру и сопряженные с нею объемы аппаратурного оформления способа до величины остаточного давления, при которой был получен остаточный продукт на этапе 2;

(5) подают в обогретую камеру подогретое сырье под давлением и с расходом в заданном диапазоне, обеспечивающими возникновение механического крекинга (кавитационной обработки) сырья;

(6) контролируют адекватность характеристик качества и выхода остаточного продукта значениям этих характеристик, полученным на этапе 2, и принимают меры по приведению в соответствие этих характеристик значениям, установленным на этапе 2, т.е., например,

- в части качества:

- увеличивают количество тепла, направляемого на тепловую обработку сырьевого факела, в целях компенсации тепловых потерь на испарение совокупной дистиллятной фазы и поддержания температуры тела факела, соответствующей выделению на этапе 2 остаточного продукта заданного качества;

- уменьшают количество тепла, направляемого на тепловую обработку капельного факела, если выясняется, что содержание кокса в остаточном продукте превышает заданную величину;

- устанавливают величины остаточного давления в камере и сопряженных с ней объемах, обеспечивающие образование и эвакуацию из камеры всего объема паров образующейся совокупной дистиллятной фазы, о чем судят по поддержанию постоянства установленного на этапе 2 остаточного давления в камере с одной стороны, а с другой - по отсутствию, например, в остаточном продукте - гудроне дистиллятов;

- в части уменьшения выхода остаточного продукта заданного качества и в целях компенсации кратковременности периода капельного испарения и термокрекинга интенсифицируют процессы:

- механического крекинга - повышением давления и снижением вязкости сырья на входе в сопло;

- термического крекинга - повышением температуры термообработки;

- испарения - снижением остаточного давления.

Достижение оптимального конечного результата - требуемого качества остаточного продукта - достигается направленным согласно матрице способа манипулированием значениями всех указанных параметров, при этом одновременно следят за сочетанием значений параметров, обуславливающих минимизацию выхода остаточного продукта без ухудшения его качества;

(7) контролируют выход и качество совокупной дистиллятной фазы, дистиллятных групп и для получения результата, полученного на этапе 3, манипулируют расходом и температурой сред, охлаждающих фракционирующие устройства.

5. Обобщают и анализируют результаты воспроизводства способа в натурных условиях и формируют технологический регламент комплексной переработки данного вида сырья.

Ниже приведены экспериментальные данные, иллюстрирующие реализацию способа.

1. Индивидуальное воздействие на сырье, остаточные продукты и дистиллятную фазу механического крекинга, испарения под вакуумом и термического крекинга.

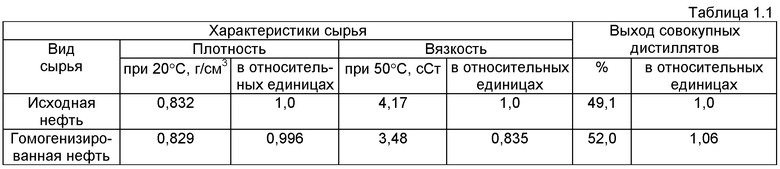

1.1. Воздействие механического крекинга на сырье и выход совокупной дистиллятной фазы иллюстрирует таблица 1.1.

Условия опыта: гомогенизация сырой нефти выполнялась с использованием дизельной форсунки с давлением подачи сырья 16,0 мПа. Цель опыта - определение воздействия этого рода механического крекинга на изменение основных физических показателей качества сырья, косвенно характеризующих изменения его молекулярной структуры в направлении увеличения выхода совокупной дистиллятной фазы.

1.2. Воздействие механического крекинга на уменьшение выхода и качество остаточного продукта иллюстрирует таблица 1.2.

Условия опыта: выход остатка определялся в лабораторных условиях центрифугированием исходного сырья - мазута и гомогенизированного мазута при двух различных давлениях и идентичной температуре. Для гомогенизации использовалась ультразвуковая котельная форсунка.

сырья

1.3. Воздействие остаточного давления на выход из сырья остаточного продукта в сочетании с постоянной температурой подогрева сырья в процессе однократного испарения мазута (н.к. -234°С) иллюстрирует таблица 1.3.

- потери ≈2%.

- потери ≈2%.

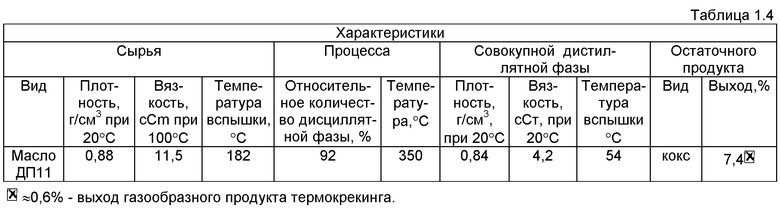

1.4. Воздействие термического крекинга на сырье - отработанное (дизельное) масло.

Условия опыта: отработанное моторное (дизельное) масло ДП11. Цель опыта - определение возможности получения аналога дизельного топлива при минимальном выходе остатка.

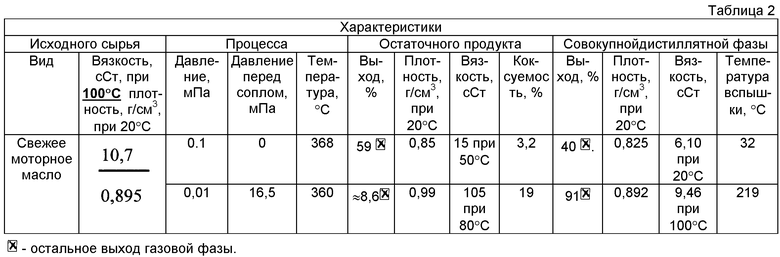

2. Совместное воздействие трех факторов: механического крекинга, дистилляции под вакуумом и термообработки (термокрекинга), показано в таблице 2.

Условия опыта: исходное сырье - термически стойкое свежее моторное масло М10Г2, диспергированное в дизельной форсунке под давлением 16 мПа и предварительно подогретое до 125°С. Цель опыта - получение остаточного продукта с характеристиками гудрона - достигнута.

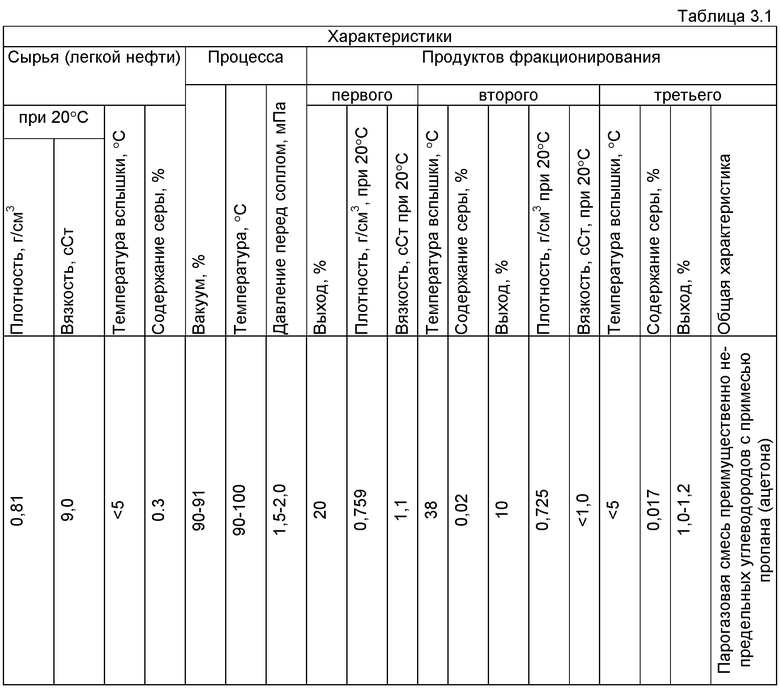

3. Фракционирование совокупной дистиллятной фазы на три продукта иллюстрируют таблицы 3.1 и 3.2.

Условия опыта: исходное сырье - легкая калининградская нефть, диспергированная в ультразвуковой котельной форсунке. Цель опыта - выделение из сырья совокупной паровой фазы с последующим ее фракционированием на два вида бензинов и газовую составляющую фазы. Дополнительная цель - трансформация нефти в тяжелое дистиллятное топливо, как разновидность остаточного продукта.

Охлаждающей конденсаторы средой служила пресная вода с температурой 4-5°С, диапазон расходов воды - от 4,5 до 9-10 м3/ч.

Таким образом, комплексная переработка нефтесодержащего сырья в рамках первичного вакуумного дистилляционного процесса, сочетаемого со вторичными процессами, включающими механический крекинг, в виде кавитационной обработки сырья, и термокрекинг последнего, позволяет в процессе однократного испарения выделить из сырья максимальный объем совокупной паровой дистиллятной фазы и целевой остаточный продукт. Последующее фракционирование паровой фазы позволяет получить, в свою очередь, целевые жидкие и газообразные продукты, числом не менее трех. При этом результат комплексной переработки предсказуем, поскольку в процессе однократного испарения непосредственно получают целевой остаточный продукт с заданными свойствами, а заданные свойства групп или видов дистиллятов обеспечивают их управляемым фракционированием. Возможность нагрева и подогрева сырья от независимых энергоисточников, развитая поверхность теплового излучения вакуумной камеры, сочетание первичных и вторичных процессов переработки сырья, вертикальное расположение камеры позволяет осуществить дистилляционный процесс в наиболее эффективной капельной форме сырьевых факелов, что обуславливает минимальные массогабаритные характеристики аппаратурного оформления способа. Более того, при осуществлении способа достаточно иметь один вакуумный насос. В итоге способ имеет очевидные преимущества по сравнению с ближайшим аналогом.

Изобретение относится к технологиям переработки нефтесодержащего сырья. Изобретение касается способа комплексной переработки нефтесодержащего сырья, включающего распыление сырья в вакуумной дистилляционной камере посредством диспергаторов, оппозитно расположенных и формирующих капельные сырьевые факелы, эвакуацию образующихся в процессе однократного испарения сырья остаточного продукта, совокупной паровой фазы, фракционирование совокупной паровой фазы. Оппозитно расположенные диспергаторы ориентируют вертикально, перед процессом испарения сырья во взаимопроникающих факелах осуществляют механический крекинг сырья, а процесс диспергирования сырья в камере совмещают с термическим крекингом, причем параметры процесса испарения, механического и термического крекинга выбирают в зависимости от заданных характеристик остаточного продукта, а выделенную совокупную паровую фазу подвергают фракционированию не менее чем на три продукта. Технический результат -повышение эффективности переработки нефтесодержащего сырья. 2 ил., 7 табл.

Способ комплексной переработки нефтесодержащего сырья, включающий распыление сырья в вакуумной дистилляционной камере посредством диспергаторов, оппозитно расположенных и формирующих капельные сырьевые факелы, эвакуацию образующихся в процессе однократного испарения сырья остаточного продукта, совокупной паровой фазы, фракционирование совокупной паровой фазы, отличающийся тем, что оппозитно расположенные диспергаторы ориентируют вертикально, перед процессом испарения сырья во взаимопроникающих факелах осуществляют механический крекинг сырья, а процесс диспергирования сырья в камере совмещают с термическим крекингом, причем параметры процесса испарения, механического и термического крекинга выбирают в зависимости от заданных характеристик остаточного продукта, а выделенную совокупную паровую фазу подвергают фракционированию не менее чем на три продукта.

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ СЛОЖНЫХ ЖИДКОСТЕЙ, НАПРИМЕР НЕФТИ И НЕФТЕПРОДУКТОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166528C2 |

| Способ комплексной подготовки вязкого топлива к сжиганию на судне | 1979 |

|

SU878998A1 |

| Способ получения смешанного нефтяного газа | 1935 |

|

SU48986A1 |

| US 8324523 B2, (04.12.2012 | |||

| US 6352639 B2, 05.03.2002 | |||

Авторы

Даты

2014-04-20—Публикация

2013-01-10—Подача