Область техники, к которой относится изобретение

Настоящее изобретение относится к аэродинамической конструкции, имеющей аэродинамический профиль, и способу изготовления такой аэродинамической конструкции.

Уровень техники

Аэродинамическая конструкция, имеющая аэродинамический профиль, представляет собой тело, такое как крыло воздушного судна или турбинная лопатка, предназначенное для обеспечения необходимой силы реакции во время движения по отношению к окружающей рабочей среде. Одни аэродинамические конструкции, имеющие аэродинамический профиль, например крылья воздушного судна или ветряные турбинные лопатки, создают подъемную силу, действующую перпендикулярно окружающему воздушному потоку, другие аэродинамические конструкции, имеющие аэродинамический профиль, такие как крылья гоночного автомобиля, создают прижимающую силу. В качестве дополнительных примеров аэродинамических конструкций, имеющих аэродинамический профиль, могут выступать лопасти воздушного винта, лопасти несущего винта вертолета, выдвижные кили парусных судов, вертикальное и горизонтальное хвостовое оперение и рулевые поверхности.

Крылья воздушного судна и многие другие аэродинамические конструкции, имеющие аэродинамический профиль, как правило, содержат тонкую внешнюю обшивку, поддерживаемую внутренним усиливающим каркасом, так называемой конструкцией типа полумонокок. Верхняя и нижняя обшивки или оболочки крыла способствуют распределению аэродинамического давления. Данные аэродинамические нагрузки передаются усиливающему каркасу, который обычно включает в себя продольные повышающие жесткость лонжероны и стрингеры, а также поперечные нервюры. Лонжероны состоят из стенки, расположенной между верхним и нижним поясами или полками. Нервюры оказывают сопротивление аэродинамическим силовым нагрузкам, тем самым поддерживая форму поперечного сечения аэродинамической конструкции, имеющей аэродинамический профиль, а также способствуют распределению сосредоточенных нагрузок, оказываемых, например, со стороны шасси. Стрингеры крепятся к обшивке и нервюрам, разделяя обшивку на небольшие секции. Обшивка и стенки лонжеронов работают вместе на восприятие поперечных нагрузок и крутящего момента, тогда как обшивка, пояса лонжеронов и стрингеры вместе воспринимают продольные нагрузки и изгибающий момент.

Данная типичная конструкция крыла воздушного судна имеет ряд преимуществ в вопросах производства и обслуживания, однако есть недостатки, заключающиеся в том, что главные конструктивные элементы лонжеронов и нервюр не всегда совпадают с направлениями максимальной нагрузки, что приводит к конструктивной непригодности. В особенности это имеет отношение к стреловидным крыльям воздушного судна, широко применяемым в самолетах гражданской авиации, осуществляющих полеты на трансзвуковых скоростях. Крутящий момент, воздействующий на стреловидные крылья, приводит к недостаточно оптимальной нагрузке нервюр, проходящих от передней к задней кромке крыла, как правило, перпендикулярно основному лонжерону. Следование традиционной схеме конструирования крыльев в сочетании с последней тенденций применения конструкций из композиционного и пластического материала взамен металлической конструкции крыла воздушного судна приводит к тому, что в настоящий момент остаются незадействованными некоторые преимущества этих новых материалов.

Раскрытие изобретения

Первый аспект настоящего изобретения представляет собой аэродинамическая конструкция, имеющая аэродинамический профиль, которая содержит по меньшей мере два отстоящих друг от друга в переднем и заднем направлении лонжерона, для обеспечения пространства между лонжеронами для транспортировки топлива, и по меньшей мере один продольный гофрированный усиливающий элемент, размещенный между лонжеронами, при этом каждый усиливающий элемент гофрирован в продольном направлении с образованием ряда передних ребер жесткости на передней стороне усиливающего элемента и ряда задних ребер жесткости на задней стороне усиливающего элемента, причем каждый усиливающий элемент напрямую присоединен к одному из лонжеронов или к задним ребрам жесткости одного из смежных усиливающих элементов посредством передних ребер жесткости, и каждый усиливающий элемент напрямую присоединен к одному из лонжеронов или к передним ребрам жесткости одного из смежных усиливающих элементов посредством задних ребер жесткости.

Нагрузки в конструкции всегда распределяются вдоль прямых линий между точками. Конструкция традиционного кессона из лонжеронов/нервюр, описанная выше и широко применяемая в крыльях воздушных судов и во многих других аэродинамических конструкциях, имеющих аэродинамический профиль, не содержит усиливающих элементов, которые бы располагались вдоль линий действия нагрузки от крутящего момента или в непосредственной близости к ним. Обычно данные линии проходят в пределах 45-60 градусов по отношению к основному лонжерону. Таким образом, воздействие крутящего момента на аэродинамические конструкции, имеющие аэродинамический профиль, лонжероны/нервюры которых имеют традиционное устройство, воспринимается главным образом оболочками. Преимущество настоящего изобретения заключается в том, что участки между смежными ребрами жесткости каждого усиливающего элемента могут проходить более близко к вышеупомянутым линиям действия нагрузки от крутящего момента, что способствует большей рационализации конструкции. Кроме того, каждый усиливающий элемент способен воспринимать аэродинамические нагрузки, тем самым поддерживая форму поперечного сечения аэродинамической конструкции, имеющей аэродинамический профиль, и, следовательно, обеспечивая возможность частичной или полной замены нервюр традиционной конструкции. Наряду с этим каждый усиливающий элемент способен воспринимать продольные нагрузки и изгибающий момент, тем самым обеспечивая возможность применения стрингеров традиционной конструкции, но меньшего размера или полного отказа от их использования.

Предпочтительно каждый усиливающий элемент проходит, по существу, по всей длине аэродинамической конструкции, имеющей аэродинамический профиль, тем самым сокращая количество изготавливаемых деталей, повышая жесткость и снижая вес данной конструкции.

Предпочтительно угол наклона гофров варьируется вдоль длины каждого усиливающего элемента. Угол наклона может зависеть от местных нагрузок, действующих на аэродинамическую конструкцию, имеющую аэродинамический профиль.

Не обязательно, чтобы все гофры усиливающего элемента доходили до лонжерона, за исключением тех случаев, когда это обусловлено требованием целостности конструкции. В отдельных случаях существенным является то, чтобы только некоторые гофры усиливающего элемента соединялись с лонжероном.

Большинство аэродинамических конструкций, имеющих аэродинамический профиль, содержат по меньшей мере два отстоящих друг от друга в переднем и заднем направлении лонжерона. В случае использования конструкции с двумя основными лонжеронами, как правило, эти лонжероны отстоят друг от друга в переднем и заднем направлении, располагаются близко к передней и задней кромкам крыла, а ребра жесткости проходят между лонжеронами. Также известны конструкции, содержащие дополнительные лонжероны между основными лонжеронами, расположенными у задней и передней кромок крыла.

В предпочтительном варианте осуществления настоящего изобретения аэродинамическая конструкция, имеющая аэродинамический профиль, содержит два отстоящих друг от друга в переднем и заднем направлении лонжерона и два гофрированных продольных усиливающих элемента, размещенных между лонжеронами. Передний усиливающий элемент напрямую присоединен к переднему лонжерону посредством передних ребер жесткости, а задний усиливающий элемент напрямую присоединен к заднему лонжерону посредством задних ребер жесткости. Передний и задний усиливающие элементы предпочтительно расположены таким образом, чтобы задние ребра жесткости переднего усиливающего элемента и передние ребра жесткости заднего усиливающего элемента сходились вдоль продольной средней линии аэродинамической конструкции, имеющей аэродинамический профиль. Таким образом, усиливающие элементы образуют вдоль продольной средней линии элемент наподобие лонжерона. Усиливающие элементы могут соединяться друг с другом вдоль средней линии посредством ребер жесткости.

Гофрированный усиливающий элемент (гофрированные усиливающие элементы) может (могут) быть изготовлен (изготовлены) с разными гофрированными формами в горизонтальной проекции (при соединении с вертикальной стенкой лонжерона), практически повторяющими разнообразные формы кривой. В частности, гофры могут иметь форму кривой наподобие треугольной, зубчатой, синусоидальной, квадратной или прямоугольной. Предпочтительно, каждый усиливающий элемент имеет форму, практически соответствующую трапециевидной форме кривой, принимая во внимание вид сверху. В предпочтительном варианте осуществления настоящего изобретения, в котором аэродинамическая конструкция, имеющая аэродинамический профиль, содержит расположенные друг за другом передний и задний усиливающие элементы, трапециевидные гофрированные усиливающие элементы образуют внутри данной конструкции ряд приблизительно шестигранных контуров. Размер и форма этих контуров может изменяться на протяжении длины аэродинамической конструкции в зависимости от степени и направления местных нагрузок.

Для обеспечения аэродинамической поверхности аэродинамическая конструкция, имеющая аэродинамический профиль, предпочтительно содержит оболочку, покрывающую лонжерон (лонжероны) и гофрированный усиливающий элемент (гофрированные усиливающие элементы). Таким образом, гофрированный усиливающий элемент (гофрированные усиливающие элементы) предпочтительно профилируется (профилируются) в соответствие с оболочкой. Оболочка может содержать отдельно верхнюю и нижнюю оболочки или обшивки, соединенные с лонжероном (лонжеронами) и усиливающим элементом (элементами). Усиливающий элемент (усиливающие элементы) может (могут) крепиться к оболочкам традиционно при помощи основания нервюры.

Второй аспект настоящего изобретения представляет собой способ изготовления аэродинамической конструкции, имеющей аэродинамический профиль, согласно которому обеспечивают по меньшей мере два отстоящих друг от друга в переднем и заднем направлении лонжерона, для обеспечения пространства между лонжеронами для транспортировки топлива; обеспечивают по меньшей мере один продольный гофрированный усиливающий элемент, при этом каждый усиливающий элемент гофрирован в продольном направлении с образованием ряда передних ребер жесткости на передней стороне усиливающего элемента и ряда задних ребер жесткости на задней стороне усиливающего элемента; присоединяют напрямую каждый усиливающий элемент посредством передних ребер жесткости к одному из лонжеронов или к задним ребрам жесткости одного из смежных усиливающих элементов и присоединяют напрямую каждый усиливающий элемент посредством задних ребер жесткости к одному из лонжеронов или к передним ребрам жесткости одного из смежных усиливающих элементов.

Данный способ предпочтительно включает обеспечение двух отстоящих друг от друга в переднем и заднем направлении лонжеронов, обеспечение двух гофрированных продольных усиливающих элементов между двумя лонжеронами, присоединение напрямую переднего усиливающего элемента к переднему лонжерону посредством передних ребер жестокости и присоединение напрямую заднего усиливающего элемента к заднему лонжерону посредством задних ребер жесткости.

Способ может включать последующее присоединение друг к другу задних ребер жесткости переднего усиливающего элемента и передних ребер жесткости заднего усиливающего элемента. Это может предшествовать присоединению усиливающих элементов к лонжеронам.

Способ может включать дальнейшую механическую обработку гофрированных усиливающих элементов для получения предпочтительного профиля края.

Этап обеспечения усиливающего элемента или усиливающих элементов может включать поэтапную формовку гофров с целью последовательного формирования более отчетливо выраженных ребер жесткости.

Краткое описание чертежей

Варианты осуществления настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи, где:

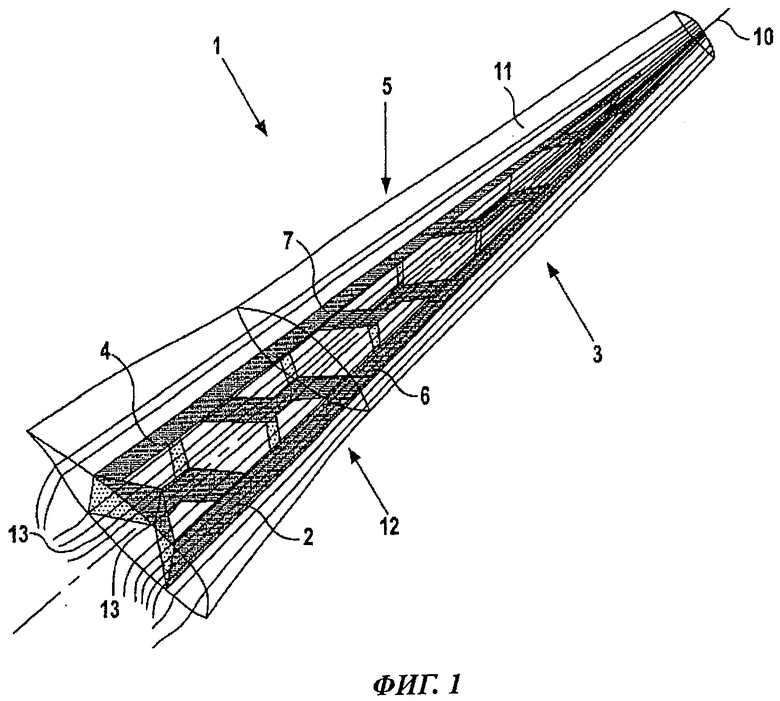

На фиг.1 представлено крыло воздушного судна, состоящее из переднего и заднего лонжеронов, каждый из которых соединен с гофрированным продольным усиливающим элементом;

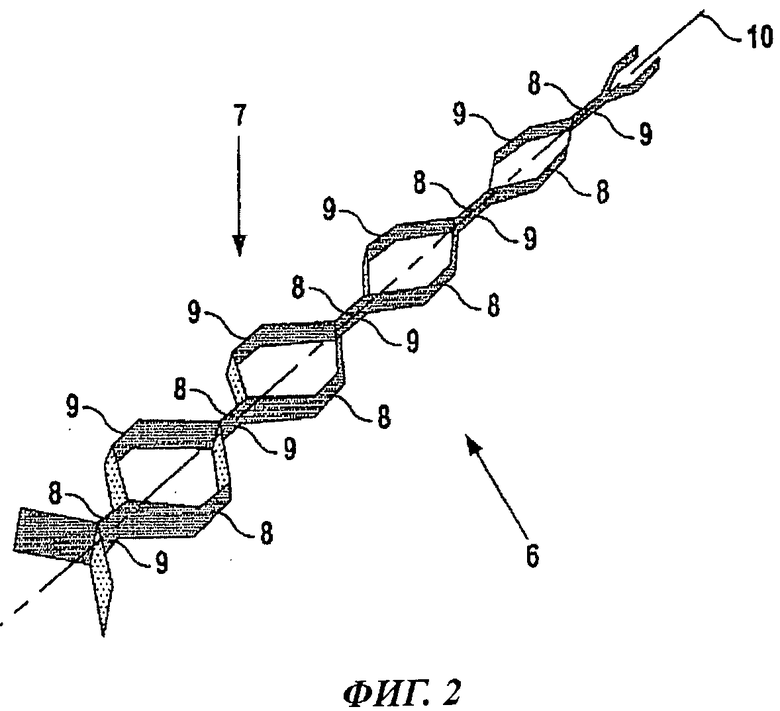

на фиг.2 отдельно представлены гофрированные усиливающие элементы по фиг.1;

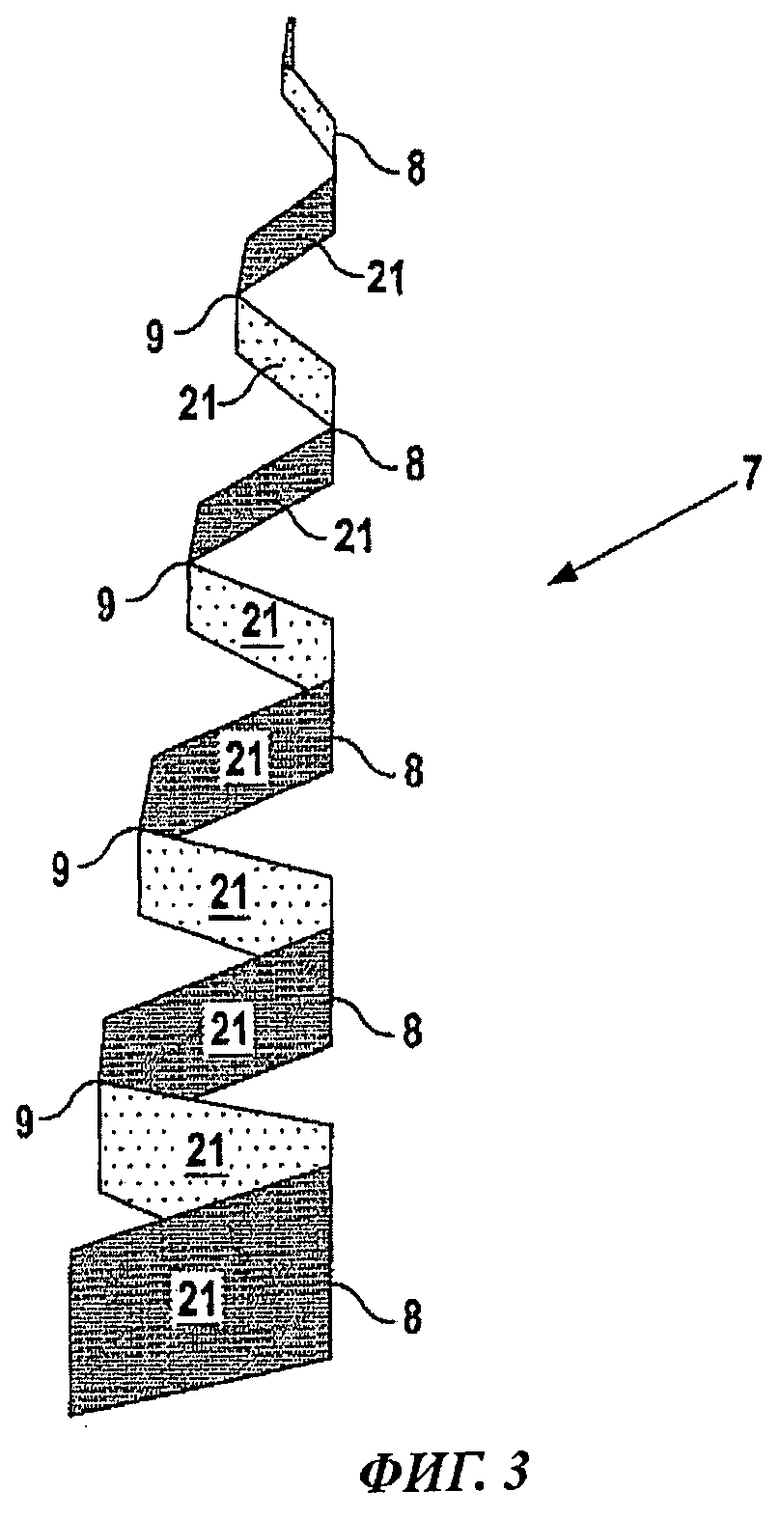

на фиг.3 отдельно представлен один из гофрированных элементов по фиг.2 и

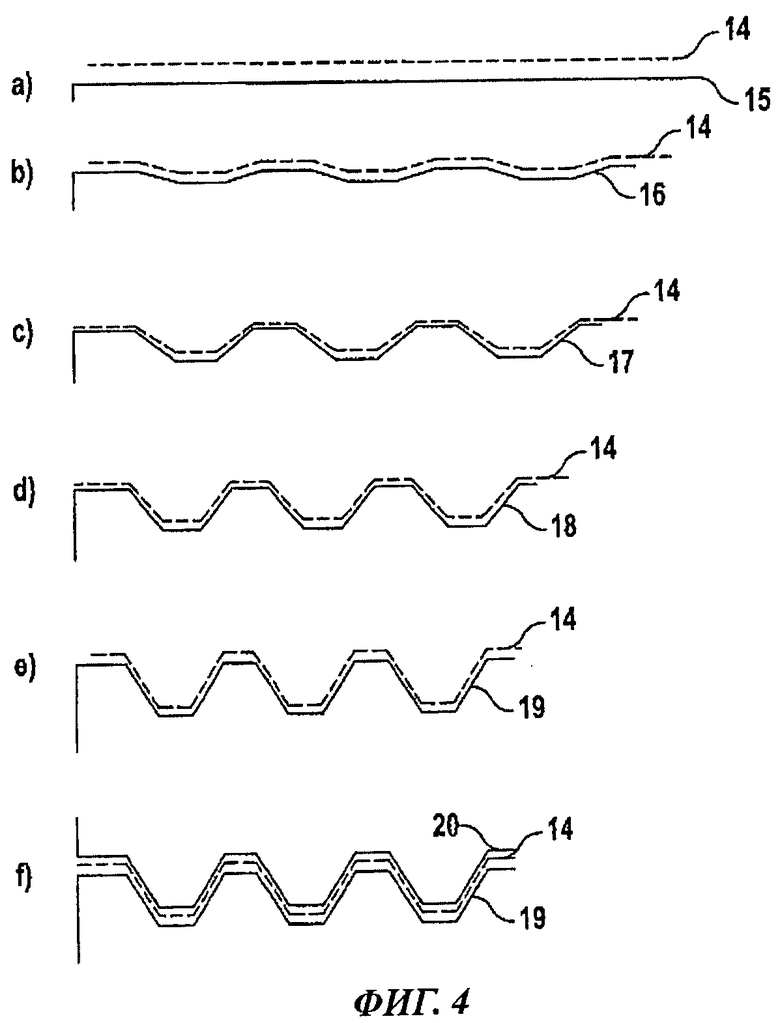

на фиг.4 представлена последовательность процесса изготовления гофрированного усиливающего элемента из композиционного материала.

Осуществление изобретения

На фиг.1 представлено крыло 1 воздушного судна, воплощающее настоящее изобретение. Крыло содержит передний лонжерон 2, расположенный вблизи передней кромки 3, и задний лонжерон 4, расположенный вблизи задней кромки 5 крыла 1. Пара расположенных друг за другом гофрированных усиливающих элементов 6, 7 размещена между передним 2 и задним 4 лонжеронами.

На фиг.2 отдельно представлена пара расположенных друг за другом гофрированных усиливающих элементов 6, 7. Каждый усиливающий элемент 6, 7 имеет гофры, образующие ряд передних ребер жесткости 8 и ряд задних ребер жесткости 9. Усиливающие элементы 6, 7 расположены таким образом, что их соответствующие ребра жесткости 8, 9 по существу расположены друг за другом вдоль продольной средней линии 10 крыла 1. Усиливающие элементы 6, 7 соединены друг с другом в местах контакта их соответствующих ребер жесткости 8, 9 с осью 10.

Передний усиливающий элемент 6 расположен таким образом, что его передние ребра жесткости 8 соприкасаются с передним лонжероном 2. Задний усиливающий элемент 7 расположен таким образом, что его задние ребра жесткости 9 соприкасаются с задним лонжероном 4. Лонжероны 2, 4 сходны с лонжеронами/нервюрами, используемыми в традиционной конструкции крыла, каждый из которых состоит из вертикальной стенки и верхнего и нижнего поясов или верхних и нижних полок. Следует отметить, что полки или пояса не представлены на фиг.1. Усиливающие элементы 6, 7 соединяются с вертикальными стенками лонжеронов в местах соприкосновения их передних и задних ребер жесткости 8, 9 с соответствующими лонжеронами 2, 4.

Передний и задний усиливающие элементы 6, 7 по существу являются зеркальным отражением друг друга. На фиг.3 представлен задний усиливающий элемент 7. На своем протяжении усиливающий элемент 7 сужается к концу в соответствии с формой крыла 1, сужающейся от корневой части к законцовке. Угол наклона гофров может варьироваться на протяжении длины усиливающего элемента 7. Чем больше наклон, тем острее угол, образующийся между гофрами и средней линией 10. Угол наклона гофров определяется направлением и величиной местной нагрузки, воздействующей на усиливающий элемент 7. Поскольку корневая часть крыла 1 испытывает большую нагрузку, чем законцовка, угол наклона гофров может быть сконструирован так, чтобы в целом увеличиваться по мере протяженности усиливающего элемента 7 от корневой части к законцовке.

Гофры усиливающих элементов 6, 7 имеют практически трапециевидную форму кривой в горизонтальной проекции (при соединении с вертикальными стенками лонжерона). В том случае, когда усиливающие элементы 6, 7 последовательно соединены друг с другом посредством ребер жесткости 8, 9, трапециевидные гофрированные усиливающие элементы образуют внутри конструкции ряд приблизительно шестигранных контуров. В зависимости от сужения и изменения угла наклона гофров изменяются размер и форма шестигранных контуров на протяжении длины крыла 1.

В основе устройства аэродинамической конструкции, имеющей аэродинамический профиль, в соответствие с настоящим изобретением лежат принципы, сходные с теми, что были впервые предложены Барнсом Уоллесом в отношении геодезической конструкции воздушного судна так, что гофры по существу расположены вдоль линий действия максимальной нагрузки, тем самым повышая эффективность конструкции. Поскольку нагрузки всегда распределяются вдоль прямых линий между точками конструкции, трапециевидная форма кривой при реализации настоящего изобретения более предпочтительна, чем, например, альтернативная синусоидальная форма кривой.

Крыло 1 содержит оболочку, состоящую из верхней оболочки или обшивки 11 и нижней оболочки или обшивки 12. Верхняя и нижняя оболочки крепятся к усиливающим элементам 6, 7 и полкам (не представлены на фигурах) переднего и заднего лонжеронов 2, 4. Для облегчения процесса изготовления оболочки 11, 12 собираются из многих частей, однако они могут быть изготовлены цельными. Оболочки 11, 12 усилены традиционными продольными стрингерами 13, представленными на фиг.1. Однако стрингеры 13 имеют меньшие размеры по сравнению с традиционной конструкцией нервюр/лонжеронов крыла. Это обусловлено способностью усиливающих элементов 6, 7 в значительной мере противостоять изгибающему моменту и продольной нагрузке, действующим на крыло, чего не могут обеспечить нервюры традиционного типа. Лонжероны 2, 4 служат опорой для элементов передней и задней кромки крыла, таких как предкрылки, закрылки и элероны, сходные с теми, что используются в традиционных конструкциях крыла.

Кессон крыла, образованный передним и задним лонжеронами 2, 4, усиливающими элементами 6, 7 и оболочками 11, 12, используется в качестве топливного бака воздушного судна подобно тому, как в крыльях с традиционной конструкцией из нервюр/лонжеронов. Топливо, частично заполняющее топливные баки, вызывает так называемую проблему «динамического перемещения топлива», возникающую при разбрызгивании топлива внутри бака в момент изменений ускорения воздушного судна. При разбрызгивании топлива на стенки бака и соответственно на воздушное судно оказывают воздействие кратковременные нагрузки. Динамическое перемещение топлива может вызвать сложности в управлении и устойчивости воздушного судна, если направление движения топлива совпадает с направлением движения воздушного судна. Наличие наклонных участков 21 между граничащими передними и задними ребрами жесткости 8, 9 усиливающих элементов 6, 7 означает, что значительная часть стенок топливного бака расположена не перпендикулярно типичным направлениям движения топлива. Таким образом, сокращаются нежелательные последствия перемещения топлива по сравнению с традиционной конструкцией из нервюр/лонжеронов.

Нижняя оболочка 12 снабжена съемными крышками люков, что позволяет производить осмотр внутреннего пространства крыла 1, так что любые проблемы коррозии, связанные с использованием внутренних составных элементов крыла, таких как топливный бак, могут быть выявлены во время технического обслуживания. Благодаря усовершенствованному конструктивному дизайну размер каждой зоны шестигранного контура, образованного усиливающими элементами 6, 7, может быть больше, чем в традиционной конструкции нервюр/лонжеронов крыла. Однако размер каждой зоны может быть ограничен до 800 мм в соответствии с требованиями технического контроля. Увеличение внутреннего пространства крыла обеспечивает лучший доступ внутрь крыла.

Передний и задний усиливающие элементы 6, 7 размещены таким образом, что их соответствующие задние 9 и передние 8 ребра жесткости сходятся вдоль продольной средней линии 10 аэродинамической конструкции, имеющей аэродинамический профиль. Таким образом, усиливающие элементы 6, 7 образуют вдоль продольной средней линии 10 элемент наподобие лонжерона. Вследствие этого усиливающие элементы 6, 7 способны противостоять продольной нагрузке и изгибающему моменту, действующим на крыло 1, тем самым сокращая воздействие продольной нагрузки и изгибающего момента на главные передний и задний лонжероны 2, 4. Это позволяет оптимизировать лонжероны 2, 4 и сэкономить вес. Усиливающие элементы 6, 7 по существу проходят по всей длине крыла 1 от корневой части к законцовке. Подобная непрерывная конструкция повышает жесткость крыла и способствует экономии веса. В случае когда аэродинамическая конструкция, имеющая аэродинамический профиль, имеет большую продольную протяженность, может возникать необходимость конструирования усиливающих элементов 6, 7, имеющих одну или более секций, соединенных непрерывно одна за другой.

Края усиливающих элементов 6, 7 обработаны таким образом, чтобы соответствовать кривизне верхней и нижней оболочек 11, 12. Оболочки 11, 12 крепятся к усиливающим элементам 6, 7 при помощи традиционного основания нервюры. В качестве альтернативы края усиливающих элементов 6, 7 могут быть снабжены полками, которые могут крепиться к оболочкам 11, 12.

Аэродинамическая конструкция, имеющая аэродинамический профиль, предпочтительно изготовлена из композиционного материала, такого как углепластик, стеклопластик или Kevlar (кевлар) (Торговый знак). Возможен и вариант изготовления аэродинамической конструкции, имеющей аэродинамический профиль, из металла, такого как алюминий или титан. Также аэродинамическая конструкция, имеющая аэродинамический профиль, может быть изготовлена из термопласта, например полиэфирэфиркетона (PEEK). Для получения формы усиливающих элементов 6, 7 из-за наличия гофров подходящим является композиционный или термопластичный материалы. В случае применения металла для получения гофров плоский металлический лист может быть пропущен через ряд зубчатых роликов. Подобная техника может также применяться для композиционного материала, в котором предварительно пропитанные связующим веществом слои приобретают форму, проходя через ролики перед окончательным отверждением.

Предпочтительным способом изготовления усиливающих элементов 6, 7 является многоступенчатый процесс формовки, в ходе которого формуют слои из армированного волокнами композиционного материала. На первой стадии получают слои похожей формы, тогда как на второй стадии слои приобретают окончательную желаемую форму. Данный процесс схематично представлен на фиг.4a)-f).

На фиг.4a) представлен пакет армированных волокнами слоев 14, которые уплотняют на плоской горизонтальной поверхности 15 в процессе отжимания для удаления избыточного воздуха. Далее предварительно уплотненный пакет 14 подвергают воздействию первого обрабатывающего инструмента 16, как показано на фиг.4b) и, воздействуя теплом и/или давлением, придают комплекту 14 форму обрабатывающего инструмента 16. Между краями обрабатывающего инструмента 16 и пакетом 14 могут использоваться промежуточные листы пресса. На фиг.4c)-e) представлено пошаговое повторение данного процесса при помощи второго, третьего и четвертого обрабатывающих инструментов 17, 18, 19 с целью ступенчатого увеличения глубины гофров. На фиг.4f) представлен завершающий этап, в ходе которого соответствующий обрабатывающий инструмент 20 опускают на пакет 14, тем самым образуя конструкцию типа сэндвич с последним обрабатывающим инструментом 19. Далее сформованный пакет отверждают с использованием автоклава при необходимости достичь желаемой температуры и давления.

Количество этапов и соответственно необходимых обрабатывающих инструментов зависит от толщины пакета 14, применяемой температуры и/или давления и направления слоев в пакете 14. Четыре обрабатывающих инструмента 16-19 представлены на фиг.4 только в качестве примера, при этом может применяться любое требуемое количество обрабатывающих инструментов. При необходимости соответствующий обрабатывающий инструмент может также применяться на этапах b)-e) для наложения слоев друг на друга, подобно тому, как это происходит на завершающем этапе f). Кроме того, обрабатывающий инструмент может вообще не применяться на завершающем этапе f). Процессу отжимания и поэтапного придания формы могут подвергать как все слои сразу, так и поочередно отдельные группы слоев для формирования желаемой толщины слоев. При необходимости дополнительного воздействия для придания слоям формы обрабатывающих инструментов могут использоваться усилители давления.

Композиционные слои, применяемые в вышеописанном методе, могут состоять из сухих или предварительно пропитанных связующим веществом волокон. В случае применения сухих волокон процессу отверждения предшествует процесс введения смолы. Доля слоев в пакете 14 слоев достаточно высокая и предпочтительно составляет +/-45%, что повышает способность пакета 14 к формованию при последовательном воздействии на него обрабатывающими инструментами 16-19. В случае когда на одном или более краях усиливающих элементов 6, 7 требуется наличие полки для крепления к оболочкам 11, 12, между этапом f) и завершающим отверждением включают этап изготовления полки. Пакет 14 приобретает гофрированную форму, ширина которой больше, чем требуется для каждого усиливающего элемента 6, 7. Для изготовления полок таким образом, чтобы край пакета 14 имел C-образный профиль, может применяться внешний обрабатывающий инструмент с сопутствующим воздействием теплом и/или давлением на край пакета 14.

Для изготовления гофрированной формы усиливающих элементов 6, 7 хорошо подходит термопластичный материал в качестве альтернативы композиционному материалу или металлу. Термопластичный листовой материал можно формовать, воздействуя на него одним или более обрабатывающими инструментами, сходными с теми, что представлены на фиг.4, применяя быстрый высокопродуктивный и крупномасштабный способ.

Усиливающие элементы 6, 7 предпочтительно соединены посредством клеящего вещества с передним и задним лонжеронами 2, 4 своими передними 8 и задними 9 ребрами жесткости соответственно. В качестве альтернативы для присоединения усиливающих элементов к лонжеронам 2, 4 может применяться болтовое крепление. Усиливающие элементы 6, 7 соединяются вместе посредствам ребер жесткости 8, 9 вдоль оси 10 методом клеевого соединения или болтового крепления.

Ниже исключительно в качестве примера осуществления изобретения будет описан способ изготовления аэродинамической конструкции, имеющей аэродинамический профиль, в отношении крыла 1. Усиливающие элементы 6, 7 изготавливают отдельно вышеупомянутым способом изготовления и затем соединяют вместе посредством ребер жесткости 8, 9 вдоль оси 10. Далее при помощи механической обработки профилируют края усиливающих элементов 6, 7 таким образом, чтобы они соответствовали предпочтительной форме оболочек 11, 12 в местах непосредственного их соединения. После этого передние и задние усиливающие элементы 6, 7 присоединяют к соответствующим лонжеронам 2, 4. В случае если полки не были изготовлены на краях усиливающих элементов 6, 7, применяют опорные поверхности нервюры, далее оболочки 11, 12 крепят к лонжеронам и усиливающим элементам 6, 7.

В то время как выше описан примерный вариант осуществления изобретения применительно к воздушному судну, имеющему два лонжерона и два усиливающих элемента, настоящее изобретение также может применяться к другой аэродинамической конструкции, имеющей два и более лонжеронов. В качестве варианта в конструкции с двумя лонжеронами один усиливающий элемент может крепиться между двумя лонжеронами таким образом, что его передние ребра жесткости соединены с передним лонжероном, а его задние ребра жесткости соединены с задним лонжероном. Три и более усиливающих элемента могут крепиться между парой лонжеронов. В случае если аэродинамическая конструкция, имеющая аэродинамический профиль, состоит из трех и более лонжеронов, один и более усиливающих элементов могут крепиться между смежными лонжеронами.

Несмотря на то что настоящее изобретение было описано применительно к одному и более вариантам предпочтительного его осуществления, необходимо учесть, что могут иметь место различные изменения и модификации, не выходящие за рамки объема изобретения, охарактеризованного в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкое крыло с изменяемым изгибом | 2023 |

|

RU2837710C1 |

| АЭРОДИНАМИЧЕСКАЯ ПОВЕРХНОСТЬ ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2716720C2 |

| ВИНТО-КОЛЬЦЕВОЙ КОМПЛЕКС АМФИБИЙНОГО СУДНА НА ВОЗДУШНОЙ ПОДУШКЕ | 2018 |

|

RU2687391C1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ВОЗДУШНОГО СУДНА | 2007 |

|

RU2428353C2 |

| ЦЕНТРОПЛАН КРЫЛА БЕСПИЛОТНОГО ВОЗДУШНОГО СУДНА САМОЛЕТНОГО ТИПА С ВЕРТИКАЛЬНЫМ ВЗЛЕТОМ И ПОСАДКОЙ (VTOL) | 2024 |

|

RU2828443C1 |

| КРЫЛО БЕСПИЛОТНОГО ВОЗДУШНОГО СУДНА САМОЛЕТНОГО ТИПА С ВЕРТИКАЛЬНЫМ ВЗЛЕТОМ И ПОСАДКОЙ (VTOL) | 2024 |

|

RU2830730C1 |

| БЕСПИЛОТНОЕ ВОЗДУШНОЕ СУДНО САМОЛЕТНОГО ТИПА С ВЕРТИКАЛЬНЫМ ВЗЛЕТОМ И ПОСАДКОЙ (VTOL) И СПОСОБ ЕГО СБОРКИ | 2024 |

|

RU2831842C1 |

| СТОЙКА КРЕПЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2006 |

|

RU2399558C2 |

| ЦЕНТРОПЛАН КРЫЛА БЕСПИЛОТНОГО ВОЗДУШНОГО СУДНА С ВЕРТИКАЛЬНЫМ ВЗЛЕТОМ И ПОСАДКОЙ (VTOL) | 2024 |

|

RU2838985C1 |

| АЭРОДИНАМИЧЕСКАЯ ПОВЕРХНОСТЬ СВЕРХЛЕГКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1990 |

|

RU2018457C1 |

Аэродинамический профиль (1) содержит отстоящие друг от друга в переднем и заднем направлении лонжероны (2,4) и продольный гофрированный усиливающий элемент (6,7), размещенный между лонжеронами и предназначенный для обеспечения пространства между лонжеронами для транспортировки топлива. Каждый усиливающий элемент гофрирован в продольном направлении с образованием ряда передних ребер жесткости (9) на передней стороне усиливающего элемента и ряда задних ребер жесткости (8) на задней стороне усиливающего элемента. Каждый усиливающий элемент напрямую присоединен к одному из лонжеронов или к задним ребрам жесткости одного из смежных усиливающих элементов посредством передних ребер жесткости или к передним ребрам жесткости одного из смежных усиливающих элементов посредством задних ребер жесткости. Способ изготовления характеризуется использованием усиливающих элементов аэродинамического профиля. Изобретение направлено на сокращение количества изготавливаемых деталей, повышение жесткости и снижение веса профиля. 2 н. и 14 з.п. ф-лы, 4 ил.

1. Аэродинамическая конструкция, имеющая аэродинамический профиль, содержащая по меньшей мере два отстоящих друг от друга в переднем и заднем направлении лонжерона так, чтобы сформировать пространство между лонжеронами для транспортировки топлива, и по меньшей мере один продольный гофрированный усиливающий элемент, размещенный между лонжеронами, при этом каждый усиливающий элемент гофрирован в продольном направлении с образованием ряда передних ребер жесткости на передней стороне усиливающего элемента и ряда задних ребер жесткости на задней стороне усиливающего элемента, причем каждый усиливающий элемент напрямую присоединен к одному из лонжеронов или к задним ребрам жесткости одного из смежных усиливающих элементов посредством передних ребер жесткости, и каждый усиливающий элемент напрямую присоединен к одному из лонжеронов или к передним ребрам жесткости одного из смежных усиливающих элементов посредством задних ребер жесткости, при этом угол наклона гофров варьируется на протяжении длины каждого усиливающего элемента и зависит от воздействующих на указанную аэродинамическую конструкцию местных нагрузок.

2. Аэродинамическая конструкция по п.1, отличающаяся тем, что каждый усиливающий элемент проходит, по существу, по всей длине указанной аэродинамической конструкции.

3. Аэродинамическая конструкция по п.1, отличающаяся тем, что содержит два отстоящих друг от друга в переднем и заднем направлении лонжерона и два гофрированных продольных усиливающих элемента, размещенных между лонжеронами, причем передний усиливающий элемент напрямую присоединен к переднему лонжерону посредством передних ребер жесткости, а задний усиливающий элемент напрямую присоединен к заднему лонжерону посредством задних ребер жесткости.

4. Аэродинамическая конструкция по п.3, отличающаяся тем, что задние ребра жесткости переднего усиливающего элемента и передние ребра жесткости заднего усиливающего элемента сходятся вдоль продольной средней линии указанной аэродинамической конструкции.

5. Аэродинамическая конструкция по п.4, отличающаяся тем, что гофрированные усиливающие элементы прикреплены друг к другу посредством ребер жесткости вдоль средней линии.

6. Аэродинамическая конструкция по п.3, отличающаяся тем, что гофрированные усиливающие элементы образуют ряд шестигранных контуров внутри указанной аэродинамической конструкции.

7. Аэродинамическая конструкция по п.1, отличающаяся тем, что угол наклона гофр увеличивается на протяжении длины каждого усиливающего элемента от корневой части к законцовке указанной аэродинамической конструкции.

8. Аэродинамическая конструкция по п.1, отличающаяся тем, что гофры по существу расположены вдоль линий действия максимальной нагрузки при использовании указанной аэродинамической конструкции.

9. Способ изготовления аэродинамической конструкции, имеющей аэродинамический профиль, в котором используют по меньшей мере два отстоящих друг от друга в переднем и заднем направлении лонжерона, чтобы сформировать пространство между лонжеронами для транспортировки топлива; используют по меньшей мере один продольный гофрированный усиливающий элемент, при этом каждый усиливающий элемент гофрирован в продольном направлении с образованием ряда передних ребер жесткости на передней стороне усиливающего элемента и ряда задних ребер жесткости на задней стороне усиливающего элемента; присоединяют напрямую каждый усиливающий элемент посредством передних ребер жесткости к одному из лонжеронов или к задним ребрам жесткости одного из смежных усиливающих элементов и присоединяют напрямую каждый усиливающий элемент посредством задних ребер жесткости к одному из лонжеронов или к передним ребрам жесткости одного из смежных усиливающих элементов, при этом угол наклона гофров варьируется на протяжении длины каждого усиливающего элемента и зависит от действующих на указанную аэродинамическую конструкцию местных нагрузок.

10. Способ по п.9, отличающийся тем, что используют два отстоящих друг от друга в переднем и заднем направлении лонжерона, обеспечивают два гофрированных продольных усиливающих элемента между двумя лонжеронами, присоединяют напрямую передний усиливающий элемент к переднему лонжерону посредством передних ребер жестокости и присоединяют напрямую задний усиливающий элемент к заднему лонжерону посредством задних ребер жесткости.

11. Способ по п.10, отличающийся тем, что присоединяют друг к другу задние ребра жесткости переднего усиливающего элемента и передние ребра жесткости заднего усиливающего элемента.

12. Способ по п.11 отличающийся тем, что передний и задний усиливающие элементы присоединяют друг к другу до их присоединения к лонжеронам.

13. Способ по п.11, отличающийся тем, что осуществляют механическую обработку гофрированных усиливающих элементов для получения заданного профиля края.

14. Способ по п.9, отличающийся тем, что на этапе обеспечения усиливающего элемента или усиливающих элементов осуществляют поэтапную формовку гофров с целью последовательного формирования отчетливо выраженных ребер жесткости.

15. Способ по п.9, отличающийся тем, что угол наклона гофр увеличивается на протяжении длины каждого усиливающего элемента от корневой части к законцовке указанной аэродинамической конструкции.

16. Способ по п.9, отличающийся тем, что гофры по существу расположены вдоль линий действия максимальной нагрузки при использовании указанной аэродинамической конструкции.

| АВТОМАТИЧЕСКИЙ БАНКОВСКИЙ АППАРАТ ДЛЯ ВЫДАЧИ НАЛИЧНЫХ С УЛУЧШЕННЫМИ ВОЗМОЖНОСТЯМИ ФИКСАЦИИ КАРТЫ И СПОСОБ, РЕАЛИЗОВАННЫЙ В НЕМ | 2004 |

|

RU2311683C2 |

| Энциклопедия, Авиация, Научное издательство Большая Российская Энциклопедия, ЦАГИ, 1994, с | |||

| РАССЕИВАЮЩИЙ ТОПЛИВО МЕХАНИЗМ | 1920 |

|

SU298A1 |

| Балка для крыльев металлических аэропланов | 1927 |

|

SU15693A1 |

Авторы

Даты

2014-07-20—Публикация

2010-01-14—Подача