Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет заявки на патент США N 12/334,687, озаглавленной "Способ обезуглероживания алюминия, полученного карботермическим способом", от 15 декабря 2008, которая введена здесь ссылкой во всей своей полноте.

Уровень техники

Настоящее изобретение относится к способу выделения алюминия товарной марки из сплава Al-C, полученного в карботермическом процессе. В частности, изобретение относится к способу разделения и извлечения алюминия из сплава, который содержит алюминий и частицы карбида алюминия (Al4C3), то есть к обезуглероживанию алюминия.

Вообще говоря, суммарная реакция прямого карботермического восстановления глинозема для получения алюминия имеет вид

Al2O3+3C=2Al+3CO.

Карботермическое восстановление глинозема может проходить в несколько этапов:

(1) 2Al2O3+9C=Al4C3+6CO и

(2) Al4C3+Al2O3=6Al+3CO.

Настоящее изобретение относится к способу обезуглероживания после карботермического восстановления глинозема для получения алюминия.

Суть изобретения

В одном варианте осуществления настоящее изобретение относится к способу извлечения алюминия торгового качества. В другом варианте осуществления предоставляется способ извлечения алюминия из расплавленного сплава, который содержит выделения Al4C3 и алюминий, путем охлаждения расплавленного сплава; затем добавления достаточного количества тонко распределенного газа в расплавленный сплав при температуре от примерно 700°C до примерно 900°C, чтобы отделить алюминий от выпавшего Al4C3. Извлеченный алюминий представляет собой произведенный карботермически алюминий, причем этап добавления достаточного количества тонко распределенного газа вызывает всплывание выпавших частиц Al4C3.

В одном варианте осуществления конечный этап отделения алюминия от выпавшего Al4C3 проводится путем декантации, подповерхностной или вакуумной выливки обезуглероженного алюминия в сборник.

В следующем варианте осуществления используемым тонко распределенным газом является инертный газ. В другом варианте осуществления в качестве инертного газа используется аргон или диоксид углерода.

В еще одном варианте осуществления используемым тонко распределенным газом является смесь газов. В другом варианте осуществления смесь газов представляет собой смесь инертного газа с химически активным газом. В следующем варианте осуществления используемым инертным газом является аргон, а химически активным газом хлор.

В следующем варианте осуществления газ вводится в расплавленный сплав посредством ротационного диспергатора, трубчатого барботера или пористого диффузора.

Еще в одном варианте осуществления газ вводится в расплавленный сплав, когда расплавленный сплав находится при температуре от примерно 700°C до примерно 900°C.

Соответственно одним вариантом осуществления изобретения является способ получения алюминия с очень низким содержанием углерода.

Другим вариантом осуществления изобретения является заявленный здесь способ извлечения обезуглероженного алюминия, полученного карботермически.

Эти и другие варианты осуществления изобретения станут более понятны благодаря следующему описанию и чертежу.

Краткое описание чертежей

Для более полного понимания изобретения обратимся к следующему описанию, проведенному в сочетании с приложенным чертежом, на котором:

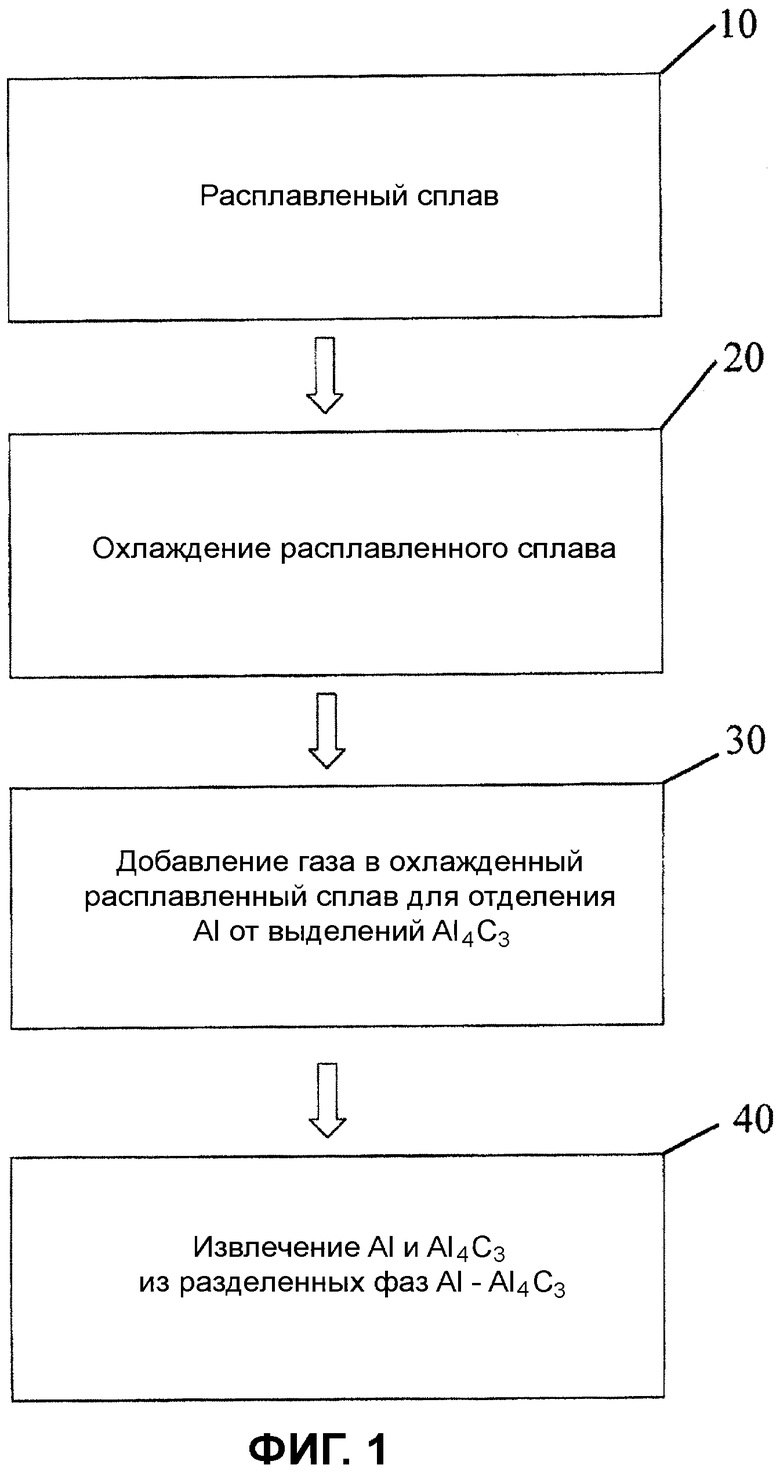

фиг.1 представляет собой блок-схему, показывающую один вариант осуществления способа получения алюминия в соответствии с настоящим изобретением.

Подробное описание предпочтительных вариантов осуществления

Далее приводятся определения терминов, используемых в настоящей заявке.

Как используется здесь, термин "расплавленный сплав" означает расплав по меньшей мере одного алюминиевого сплава и частиц Al4C3. Отметим, что расплавленный сплав может включать или содержать другие материалы, такие как Al2O3, C, оксикарбиды и т.д.

Как используется здесь, термин "достаточное количество" означает количество, которое облегчает разделение алюминия и карбида алюминия, чтобы извлечь более 90 вес.% имеющегося алюминия.

Настоящее изобретение предоставляет способ обезуглероживания алюминия.

В одном варианте осуществления настоящее изобретение раскрывает способ извлечения алюминия из полученного карботермически расплавленного сплава, который содержит карбид алюминия, как Al4C3, и алюминий. Расплавленный сплав охлаждают, и достаточное количество тонко распределенного газа добавляют в расплавленный сплав при температуре от примерно 700°C до примерно 900°C, отделяя алюминий от выпавших частиц Al4C3.

В одном варианте осуществления фиг.1 показывает блок-схему, на которой приведены основные этапы настоящего изобретения. Здесь, на первом этапе 10 готовится расплавленный сплав. На втором этапе 20 расплавленный сплав охлаждают. На третьем этапе 30 в расплавленный сплав добавляют тонко распределенный газ для облегчения удаления твердых осадков от алюминия, образуя две фазы, причем твердая фаза является верхним слоем. Алюминий затем удаляют и извлекают на четвертом этапе 40 путем декантации или выливки.

На начальном этапе готовят расплавленный сплав. В одном варианте осуществления расплавленный сплав выливают в тигель или ковш при очень высокой температуре, с углеродом, растворенным в форме Al4C3. В одном варианте осуществления температура расплавленного сплава составляет по меньшей мере примерно 2000°C.

На втором этапе расплавленный сплав охлаждают. По мере охлаждения расплавленного сплава Al4C3 застывает и выпадает в осадок. В одном варианте осуществления расплавленный сплав охлаждают до температуры от примерно 700°C до примерно 900°C. В одном варианте осуществления смешанный сплав охлаждают путем добавления твердого и/или жидкого алюминия. В одном варианте осуществления охлаждающий алюминий является твердым и/или жидким скрапом приемлемого состава.

На третьем этапе в расплавленный сплав добавляют тонко распределенный газ. В одном варианте осуществления газ распределяют через расплавленный сплав с помощью трубчатого барботера, или ротационного диспергатора, или пористого диффузора при температуре от примерно 700°C до примерно 900°C. В другом варианте осуществления действие газа обеспечивает эффект флотации при переносе твердых частиц от алюминия, причем твердые частицы поднимаются на поверхность. В одном варианте осуществления ротационный диспергатор представляет собой прямолопастную турбину с множеством лопастей и полным диаметром, составляющим 40-60% от размера технологического тигля или ковша. В другом варианте осуществления диспергатор вращается со скоростью 100-250 оборотов в минуту. В другом варианте осуществления флотационный газ нагнетается через вращающееся уплотнение в полый вал диспергатора, выходя под нижней поверхностью турбины.

Подходящие типы газов, которые могут применяться в настоящем изобретении, включают, без ограничений, инертные газы, такие как аргон, диоксид углерода или азот, или смесь инертных газов с химически активным газом, таким как Cl2. В одном варианте осуществления аргон смешивают с примерно 2-10 об.% Cl2. В одном варианте осуществления аргон смешивают с 5 об.% газообразного Cl2. В одном варианте осуществления изобретения эффективная скорость потока газа, необходимая для отделения алюминия от выпавшего Al4C3, составляет примерно 5 см3/мин на см2 площади поперечного сечения тигля. В одном варианте осуществления время диспергирования газа составляет примерно 20-30 минут. В другом варианте осуществления количество газа изменяется в зависимости от количества расплавленного сплава.

На четвертом этапе обезуглероженный алюминий затем удаляют из технологического тигля или ковша. В одном варианте осуществления алюминий декантируют в сборник, такой как изложница.

Необязательно, твердые частицы, которые остаются в технологическом сосуде, затем удаляют и хранят до будущего возврата в карботермическую печь.

Таблица 1 ниже показывает количество извлеченного алюминия для пяти примеров, в которых диапазон степени извлечения алюминия варьируется от 62% до 96%. Полученный алюминий содержал менее 600 ч/млн углерода. Газ, использованный в таблице 1, состоит из 95% аргона и 5% Cl2 по объему.

ротором

Пример 1

В примере 1 расплавы имели вес приблизительно 1 кг. Состав алюминий-углеродного сплава содержал от примерно 1,3 до примерно 3,2% углерода. Составы охлаждали и затем газообразные смеси из 95% аргона и 5% Cl2 тонко распределяли ротором в составах сплава при температуре 750°C. В этом случае степень извлечения алюминия составляла 96% или выше, и полученный алюминий содержал менее 100 ч/млн углерода и менее 100 ч/млн хлоридов.

Пример 2

В примере 2 расплавы имели вес приблизительно 10-16 кг. Состав алюминий-углеродного сплава содержал от примерно 1,1 до примерно 4,2% углерода. Составы охлаждали, и затем газообразные смеси из 95% аргона и 5% Cl2 тонко распределяли ротором в композициях сплава при температуре 750-800°C. В этом случае степень извлечения алюминия составляла 95% или выше, и полученный алюминий содержал менее 600 ч/млн углерода.

Следует отметить, что извлечение алюминия является функцией исходного содержания углерода в расплавленном сплаве. Степень извлечения снижается при повышении содержания углерода. На основе экспериментальных результатов получено, что степень извлечения снижается примерно на 4-5% на каждый процент увеличения содержания углерода.

Пример 3

В примере 3 50,9 кг неочищенного карботермического сплава было добавлено в 50,9 кг расплавленного алюминия, содержащегося в глиняно-графитном тигле диаметром 15,5 дюйма (39,4 см) и глубиной 23,25 дюйма (59 см) при 774°C. Карботермический сплав утапливали механически, используя стальные инструменты. Графитовый ротор диаметром 6" (15,24 см) с 9 зубами, равномерно распределенными по окружности, погружали в расплавленную смесь. Этот ротор был соединен с графитовой трубкой диаметром 3 дюйма (7,62 см). Смесь газов Ar-5% Cl2 подавали через вал и распределяли в расплавленной смеси путем вращения блока вал/ротор с частотой 350 об/мин. В течение 30-минутной обработки этой газовой смесью твердые материалы на поверхности расплавленной смеси сплавов постоянно вдавливалась под поверхность механическим трамбованием. После завершения обработки ротор удаляли из металла и толстый слой шлака, который собрался на поверхности, удаляли. Следует отметить, что этот шлак содержал частицы Al4C3, оксид алюминия, оксикарбиды алюминия и немного увлеченного металлического алюминия. Полученный в результате металлический продукт затем вручную удаляли из тигля стальным ковшом. Всего в результате этой операции было удалено 77,3 кг металла. Удаленный шлак впоследствии обрабатывали на отдельном этапе путем погружения в расплавленную солевую ванну (50% NaCl-50% KCl), чтобы извлечь металл, оставшийся в шлаке. На этом этапе из шлака было удалено в сумме 2,1 кг металла. Было рассчитано, что полное извлечение металла на операции ошлаковывания составило [(77,3-50,9)/(77,3-50,9+2,1)]*100=92,6%. Содержание углерода в алюминии, отобранном из процесса, по результатам анализа составило 11,6 ч/млн.

Пример 4

В примере 4 50,9 кг неочищенного карботермического сплава добавляли к 50,9 кг расплава алюминия при 774°C. Расплавленную смесь обрабатывали, используя тот же способ, что и в примере 3, за исключением того, что обрабатывающим газом был чистый аргон. Хлор в этом примере не использовался. Всего из процесса было отобрано 74,0 кг алюминия. Дополнительные 2,4 кг алюминия были извлечены из шлака, что дало полную степень извлечения металла 90,6%. Содержание углерода в алюминии, извлеченном в процессе, составило 26,3 ч/млн.

Пример 5

В примере 5 50,9 кг неочищенного карботермического сплава добавляли к 50,9 кг расплава алюминия при 774°C. Расплавленную смесь обрабатывали, используя тот же способ, что и в примере 4, за исключением того, что в течение всего процесса материалы, плавающие на поверхности, не утапливали механически путем трамбования. В этом примере трамбования не проводилось. Всего из процесса в этом примере было отобрано 64,0 кг алюминия. Дополнительные 8,0 кг алюминия были извлечены из шлака, что дало полную степень извлечения металла 62,0%. Содержание углерода в алюминии, извлеченном в процессе, составило 22,0 ч/млн.

Примеры 3, 4 и 5 показывают, что неочищенный карботермический сплав, содержащий приблизительно 3,5% углерода, можно очистить, используя процесс ошлаковывания, для получения приемлемого для торговли сплава с содержанием углерода меньше 30 ч/млн. Сравнение примеров 3 и 4 показывает, что процесс ошлаковывания можно применять с или без хлора в ошлаковывающем газе. Сравнение примера 5 с примерами 3 и 4 показывает, что трамбование в процессе ошлаковывания существенно улучшает извлечение. Без трамбования степень извлечения составляла 62%, а когда применялось трамбование, степень извлечения повышалась более чем до 90%.

Хотя были подробно описаны частные варианты осуществления изобретения, специалисты в данной области должны понимать, что в свете общих идей изобретения можно разработать различные модификации и альтернативы этим деталям. Соответственно понимается, что раскрытые частные конфигурации являются лишь иллюстративными и не ограничивают объем изобретения, полная ширина которого задается приложенной формулой и всеми без исключения ее эквивалентами.

Изобретение относится к способу извлечения обезуглероженного алюминия, полученного карботермическим способом. Способ включает получение расплавленного сплава, который содержит Al4C3 и алюминий, охлаждение расплавленного сплава, добавление достаточного количества тонко распределенного газа в расплавленный сплав при температуре от примерно 700°C до примерно 900°C для отделения алюминия от выделений Al4C3 путем флотации выделений Al4C3, что

приводит к двум фазам, при этом выделения Al4C3 являются верхним слоем, а обезуглероженный алюминий является нижним слоем, причем добавление достаточного количества тонко распределенного газа в расплавленный сплав включает трамбование полученных твердых материалов на поверхности расплавленного сплава внутрь расплавленного сплава

и извлечение обезуглероженного алюминия, произведенного карботермическим способом

из выделений Al4C3. Затем алюминий извлекают из выделений Al4C3 путем декантации. Обеспечивается повышение степени извлечения обезуглероженного алюминия. 8 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

1. Способ извлечения обезуглероженного алюминия, включающий этапы:

- получения расплавленного сплава, который содержит Al4C3 и алюминий,

- охлаждения расплавленного сплава,

- добавления достаточного количества тонко распределенного газа в расплавленный сплав при температуре от примерно 700°C до примерно 900°C, чтобы отделить алюминий от выделений Al4C3, и

- извлечения алюминия из выделений Al4C3,

причем извлеченный алюминий представляет собой обезуглероженный алюминий, произведенный карботермическим способом,

причем этап добавления достаточного количества тонко распределенного газа вызывает флотацию выделений Al4C3 и

этап добавления достаточного количества тонко распределенного газа в расплавленный сплав включает трамбование полученных твердых материалов на поверхности расплавленного сплава внутрь расплавленного сплава.

2. Способ по п.1, в котором этап извлечения алюминия из выделений Al4C3 осуществляют декантацией, подповерхностной или вакуумной выливкой алюминия в сборник.

3. Способ по п.1, в котором газ является инертным газом.

4. Способ по п.1, в котором используемый инертный газ является аргоном или диоксидом углерода.

5. Способ по п.1, в котором газ является газовой смесью.

6. Способ по п.5, в котором газовая смесь представляет собой смесь инертного газа с химически активным газом.

7. Способ по п.6, в котором инертный газ является аргоном, а химически активный газ - хлором.

8. Способ по п.1, в котором газ вводят в расплавленный сплав с помощью ротационного диспергатора, трубчатого барботера или пористого диффузора.

9. Способ по п.7, в котором газовая смесь содержит 95 об.% аргона и 5 об.% Cl2.

| US 3975187 А, 17.08.1976 | |||

| US 6475260 B2, 05.11.2002 | |||

| US 4681626 A, 21.07.1987 | |||

| RU 2007111945 A, 10.10.2008 | |||

| RU 95122501 A, 27.11.1997 |

Авторы

Даты

2014-07-27—Публикация

2009-11-18—Подача