ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу изготовления листа электротехнической стали с ориентированной зеренной структурой.

Испрашивается преимущество приоритета на основании заявки на патент Японии № 2019-005128, поданной 16 января 2019 года, содержание которой включено посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002]

Листы электротехнической стали с ориентированной зеренной структурой представляют собой магнитомягкий материал и используются в основном в качестве материала стальных сердечников для трансформаторов. Поэтому листы электротехнической стали с ориентированной зеренной структурой должны иметь, в отношении магнитных характеристик, высокие характеристики намагничивания и низкие потери в стали. Характеристики намагничивания включают магнитную индукцию, возникающую при возбуждении стального сердечника. Когда магнитная индукция увеличивается, размеры стальных сердечников могут быть уменьшены, что является преимуществом с точки зрения конструкции трансформаторов, а также с точки зрения стоимости изготовления трансформаторов.

[0003] Для улучшения характеристик намагничивания необходимо управлять текстурой в соответствии с кристаллической ориентацией (ориентацией Госса), в которой плоскость {110} выровнена параллельно поверхности стального листа, а ось ≤100≥ выровнена с направлением прокатки. Для концентрирования кристаллических ориентаций в ориентацию Госса, как правило ингибиторы, такие как AlN, MnS и MnSe, выделяются в мелкозернистой форме в стали, и тем самым управляют вторичной рекристаллизацией.

[004]

Также, в отношении магнитных характеристик, требуются высокая магнитная индукция (представленная величиной B8 магнитной индукции при приложении магнитного поля 800 А/м) и низкие потери в стали (представленные потерями энергии W17/50 (Вт/кг) с магнитной индукцией 1,7 Тл при частоте 50 Гц).

[0005]

Потери в стали представляют собой потери электрической мощности, потребляемые в качестве тепловой энергии, когда стальные сердечники возбуждаются магнитными полями переменного тока. В целях экономии энергии, потери в стали должны быть как можно ниже. На уровень потерь в стали влияют магнитная восприимчивость, толщина листа, натяжение пленки, количество примесей, удельное электрическое сопротивление, размер зерна, размер магнитного домена и т.п. В настоящее время, когда разработаны различные технологии изготовления листов электротехнической стали, постоянно проводятся исследования и разработки, направленные на снижение потерь в стали, с целью повышения энергоэффективности.

[0006]

Патентный документ 1 (прошедшая экспертизу заявка на патент Японии, вторая публикация № S58-26405) раскрывает способ уменьшения потерь в стали путем воздействия на стальной лист, подвергнутый финишному отжигу, лазерным лучом, чтобы обеспечить небольшую локальную деформацию стального листа, так что магнитный домен разделяется, когда лист электротехнической стали используют в качестве многослойного железного сердечника.

[0007]

Кроме того, в Патентном документе 2 (не прошедшая экспертизу заявка на патент Японии, первая публикация № S62-86175) раскрывается способ, в котором эффект уменьшения размера магнитного домена не пропадает, даже если лист электротехнической стали подвергают обработке в стальной сердечник, а затем подвергают отжигу для снятия внутренних напряжений, когда лист электротехнической стали используют в качестве намотанного стального сердечника. Когда магнитный домен подразделяют с использованием этих технических средств, потери в стали значительно снижаются.

[0008]

Однако, когда авторы настоящего изобретения исследовали движение магнитного домена после разделения магнитного домена, как было описано выше, они обнаружили, что существовали некоторые магнитные домены, которые не двигались. Тем самым авторы настоящего изобретения пришли к выводу, что для дальнейшего снижения величины потерь в стали для листа электротехнической стали с ориентированной зеренной структурой, устранение эффекта закрепления, который препятствует перемещению магнитного домена, вызываемого стекловидной пленкой на поверхности стального листа, является таким же важным, как и подразделение магнитного домена.

[0009]

Чтобы облегчить перемещение магнитного домена, как было описано выше, эффективным является не формировать стекловидную пленку на поверхности стального листа. В качестве средства для этого в Патентном документе 3 (описание патента США № 3785882) раскрывается способ предотвращения образования стекловидной пленки на поверхности стального листа с использованием крупнозернистого оксида алюминия высокой чистоты в качестве сепаратора отжига. Однако, этот способ не может устранить включения непосредственно под поверхностью, и запас улучшения потерь в железе составляет не более 2% при W15/60.

[0010]

Патентный документ 4 (не прошедшая экспертизу заявка на патент Японии, первая публикация № S64-83620) раскрывает способ выполнения химической полировки или электролитической полировки после финишного отжига в качестве способа управления включениями непосредственно под поверхностью и достижения зеркальной полировки поверхности. Однако, хотя и можно обрабатывать образец в лабораторных условиях с использованием такого способа, как химическая полировка и электролитическая полировка, для реализации этого способа в промышленных масштабах должны быть решены проблемы в отношении управления концентрацией и температурой химического раствора и установки оборудования для контроля загрязнения или т.п. Кроме того, с точки зрения производительности очень трудно применить приведенный выше способ на практике.

[0011]

В качестве метода решения этой проблемы Патентный документ 5 (не прошедшая экспертизу заявка на патент Японии, первая публикация № H07-118750) раскрывает способ, в котором обезуглероживающий отжиг выполняют в атмосфере газа, имеющего степень окисления, при которой не образуются оксиды на основе Fe (Fe2SiO4, FeO и т.п.), и оксид алюминия используют в качестве сепаратор отжига между листами. Однако, даже если бы этот процесс проводили в промышленных масштабах, можно отметить, что было бы трудно получить хорошие магнитные характеристики при стабильном обезуглероживании.

ДОКУМЕНТЫ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0012]

Патентный документ 1: прошедшая экспертизу заявка на патент Японии, вторая публикация № S58-26405.

Патентный документ 2: не прошедшая экспертизу заявка на патент Японии, первая публикация № S62-86175.

Патентный документ 3: описание патента США № 3785882.

Патентный документ 4: не прошедшая экспертизу заявка на патент Японии, первая публикация № S64-83620.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0013]

Настоящее изобретение было сделано с учетом описанных выше проблем, и целью настоящего изобретения является создание способа изготовления листа электротехнической стали с ориентированной зеренной структурой, имеющего хорошие магнитные характеристики, с выполнением удовлетворительным образом обезуглероживания при обезуглероживающем отжиге.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

[0014]

(1) Способ изготовления листа электротехнической стали с ориентированной зеренной структурой согласно аспекту настоящего изобретения включает: процесс изготовления материала кремнистой стали для получения материала кремнистой стали; процесс горячей прокатки для получения горячекатаного листа путем горячей прокатки материала кремнистой стали; процесс холодной прокатки для получения стального листа, имеющего конечную толщину листа, путем подвергания горячекатаного листа одиночному процессу холодной прокатки или нескольким процессам холодной прокатки с промежуточным отжигом, выполняемым между процессами холодной прокатки; процесс обезуглероживающего отжига, в котором стальной лист подвергают обезуглероживающему отжигу с использованием печи для обезуглероживающего отжига, содержащей зону нагрева и зону выдержки; и процесс финишного отжига, в котором наносят сепаратор отжига, содержащий оксид алюминия в качестве основного компонента, на стальной лист и подвергают стальной лист финишному отжигу, при этом материал кремнистой стали содержит, в мас.%, Si: от 0,8 до 7,0%; С: 0,085% или меньше; кислоторастворимый Al: от 0,010 до 0,065%; N: от 0,004 до 0,012%; Mn: 1,00% или меньше; S: 0,050% или меньше; Cr: от 0,02 до 0,50%; и остальное: Fe и примеси, и в процессе обезуглероживающего отжига, когда величина X представляет собой содержание Cr в материале кремнистой стали в мас.%, степень P1 окисления атмосферы газа в зоне нагрева удовлетворяет Выражению 1 и степень P2 окисления атмосферы газа в зоне выдержки удовлетворяет Выражению 2:

0,18X-0,008≤P1≤0,25X+0,15≤0,20 (Выражение 1); и

0,01≤P2≤0,15 (Выражение 2).

[0015]

(2) В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно (1), P1 может удовлетворять Выражению 3:

0,3X+0,025≤P1≤0,25X+0,15≤0,20 (Выражение 3).

[0016]

(3) В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно (1) или (2), P1 и P2 могут удовлетворять Выражению 4:

P1≥P2 (Выражение 4).

[0017]

(4) В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно любому одному из (1)-(3), материал кремнистой стали может дополнительно содержать, в мас.%, Cu: 0% или больше и 0,4% или меньше; Р: 0% или больше и 0,5% или меньше; Ni: 0% или больше и 1,0% или меньше; В: 0% или больше и 0,008% или меньше; V: 0% или больше и 0,5% или меньше; Nb: 0% или больше и 0,20% или меньше; Мо: 0% или больше и 0,10% или меньше; Ti: от 0% или больше и 0,015% или меньше; и Bi: 0% или больше и 0,010% или меньше.

[0018]

(5) В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно любому одному из (1)-(4), способ изготовления листа электротехнической стали с ориентированной зеренной структурой может дополнительно включать процесс обработки азотированием, выполняемый от перед процессом обезуглероживающего отжига до перед началом вторичной рекристаллизации в процессе финишного отжига.

[0019]

(6) В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно любому одному из (1)-(5), способ изготовления листа электротехнической стали с ориентированной зеренной структурой может дополнительно включать процесс отжига в горячем состоянии, в котором горячекатаный лист, полученный в процессе горячей прокатки, подвергают отжигу после процесса горячей прокатки и перед процессом холодной прокатки.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0020]

В соответствии с настоящим изобретением возможно обеспечить способ изготовления листа электротехнической стали с ориентированной зеренной структурой, имеющего хорошие магнитные характеристики, с выполнением удовлетворительным образом обезуглероживания при обезуглероживающем отжиге.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0021]

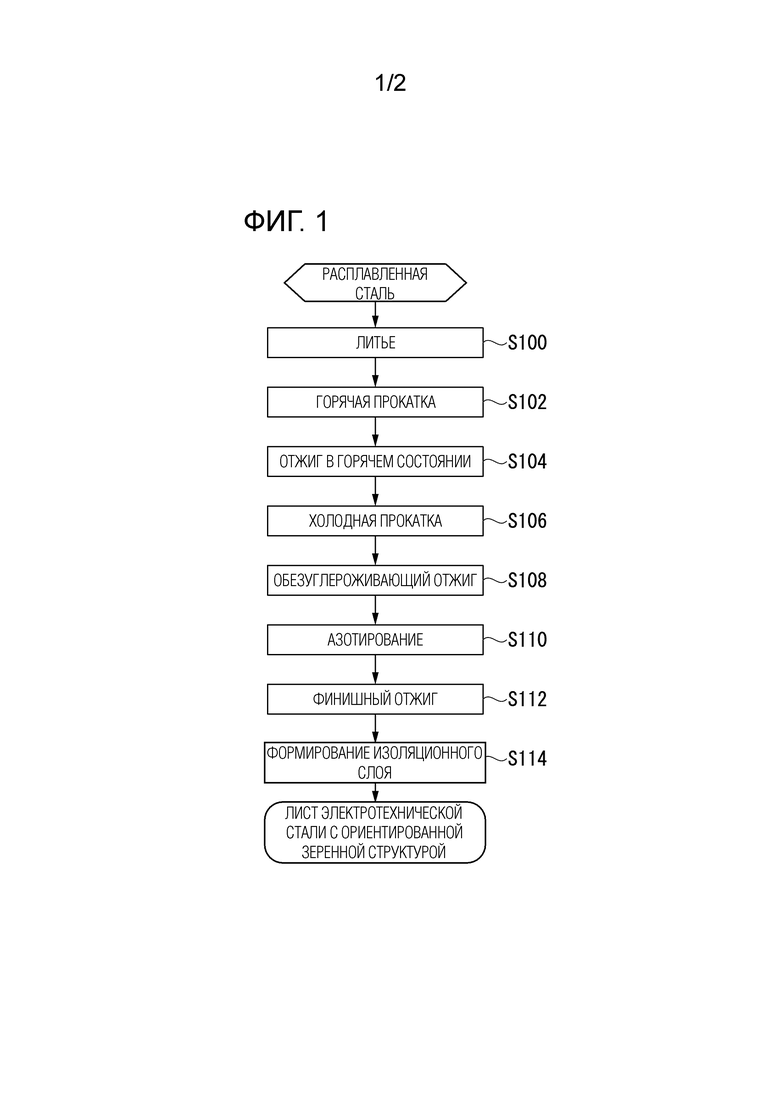

Фиг. 1 - схема алгоритма для пояснения способа изготовления листа электротехнической стали с ориентированной зеренной структурой согласно варианту осуществления настоящего изобретения.

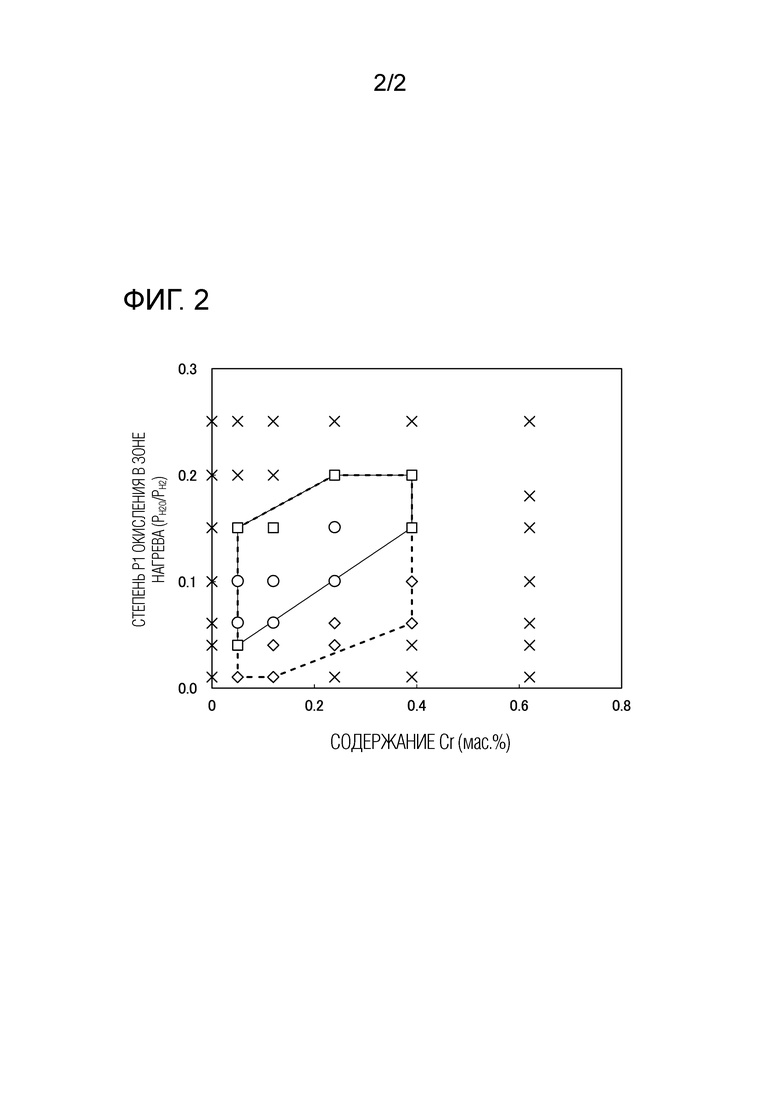

Фиг. 2 - график, иллюстрирующий зависимость между величиной Х (мас.%) содержания Cr и степенью P1 окисления атмосферы газа в зоне нагрева обезуглероживающего отжига в Примере 3.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0022]

Хотя уже были проведены вышеописанные исследования для улучшения магнитных характеристик известных листов электротехнической стали с ориентированной зеренной структурой, все еще остаются проблемы, как упомянутые выше, которые необходимо решить. Авторами настоящего изобретения были проведены различные эксперименты для решения таких проблем. В результате авторы обнаружили, что если включить соответствующее количество Cr в качестве компонента стали и управлять степенью окисления (PH2O/PH2) атмосферного газа в зоне нагрева и зоне выдержки в процессе обезуглероживающего отжига, возможно изготавливать лист электротехнической стали с ориентированной зеренной структурой, имеющий хорошие магнитные характеристики с выполнением обезуглероживания удовлетворительным образом.

[0023]

Предпочтительные варианты осуществления настоящего изобретения будут описаны ниже. Здесь следует понимать, что настоящее изобретение не ограничивается этими вариантами осуществления, и возможны различные модификации, не выходящие за пределы сущности настоящего изобретения.

Также следует понимать, что независимые элементы приведенных далее вариантов осуществления могут комбинироваться друг с другом в пределах объема настоящего изобретения.

[0024]

Кроме того, в приведенных далее вариантах осуществления численный ограниченный диапазон включает в себя нижнее предельное значение и верхнее предельное значение. Однако числовые значения, указанные с использованием термина «превышающий» и выражения «меньше чем», не входят в этот численный диапазон.

Кроме того, если не указано иное, «%» химического состава в приведенных далее вариантах осуществления означает «мас.%».

[0025]

Далее будет описан способ изготовления листа электротехнической стали с ориентированной зеренной структурой согласно варианту осуществления настоящего изобретения.

[0026]

Способ изготовления листа электротехнической стали с ориентированной зеренной структурой согласно приведенным далее вариантам осуществления включает: процесс изготовления материала кремнистой стали для получения материала кремнистой стали; процесс горячей прокатки для получения горячекатаного листа путем горячей прокатки материала кремнистой стали; процесс холодной прокатки для получения стального листа, имеющего конечную толщину листа, путем подвергания горячекатаного листа одиночному процессу холодной прокатки или нескольким процессам холодной прокатки с промежуточным отжигом, выполняемым между процессами холодной прокатки; процесс обезуглероживающего отжига, в котором стальной лист подвергают обезуглероживающему отжигу с использованием печи для обезуглероживающего отжига, содержащей зону нагрева и зону выдержки; и процесс финишного отжига, в котором наносят сепаратор отжига, содержащий оксид алюминия в качестве основного компонента, на стальному лист и подвергают стальной лист финишному отжигу, при этом материал кремнистой стали содержит, в мас.%, Si: от 0,8 до 7,0%; С: 0,085% или меньше; кислоторастворимый Al: от 0,010 до 0,065%; N: от 0,004 до 0,012%; Mn: 1,00% или меньше; S: 0,050% или меньше; Cr: от 0,02 до 0,50%; и остальное: Fe и примеси, и в процессе обезуглероживающего отжига, когда величина X представляет собой содержание Cr в материале кремнистой стали в мас.%, степень P1 окисления атмосферы газа в зоне нагрева удовлетворяет Выражению 1 и степень окисления P2 атмосферного газа в зоне выдержки удовлетворяют Выражению 2. Кроме того, в способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно приведенному выше варианту осуществления может быть дополнительно обеспечен процесс отжига в горячем состоянии, в котором горячекатаный лист, полученного в процессе горячей прокатки, подвергают отжигу после процесса горячей прокатки и перед процессом холодной прокатки:

0,18X-0,008≤P1≤0,25X+0,15≤0,20 (Выражение 1); и

0,01≤P2≤0,15 (Выражение 2).

[0027]

Химические компоненты материала кремнистой стали

Если содержание Si увеличивается, увеличивается электрическое сопротивление и улучшаются характеристики потерь в стали. Однако, если содержание Si превышает 7,0%, холодная прокатка будет чрезвычайно затруднена, и в стальном материале возможно образование трещин во время прокатки. По этой причине верхний предел содержания Si составляет 7,0%. Верхний предел содержания Si предпочтительно составляет 4,5%, и более предпочтительно 4,0%.

Кроме того, если содержание Si составляет меньше 0,8%, во время финишного отжига происходит г-превращение, и кристаллическая ориентация стального листа ухудшается. По этой причине нижний предел содержания Si составляет 0,8%. Нижний предел содержания Si предпочтительно составляет 2,0%, и более предпочтительно 2,5%.

[0028]

С представляет собой элемент, который эффективно управляет структурой первичной рекристаллизации, но который отрицательно влияет на магнитные характеристики. Поэтому перед финишным отжигом С необходимо удалить, выполнив процесс обезуглероживания.

Если содержание С в материале кремнистой стали превышает 0,085%, время обезуглероживающего отжига увеличивается, и производительность промышленного производства снижается. По этой причине верхний предел содержания С составляет 0,085%. Верхний предел содержания С предпочтительно составляет 0,070%.

[0029]

В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно этому варианту осуществления, кислоторастворимый Al представляет собой важный элемент для связывания с N и выполнения функции ингибитора как (Al, Si)N. Содержание кислоторастворимого Al составляет от 0,010 до 0,065%, при этом содержании вторичная рекристаллизация является стабильной.

Нижний предел содержания кислоторастворимого Al предпочтительно составляет 0,020%, и более предпочтительно 0,025%. Верхний предел содержания кислоторастворимого Al предпочтительно составляет 0,040%, и более предпочтительно 0,030%.

[0030]

Если содержание N превышает 0,012%, в стальном листе во время холодной прокатки образуются пустоты, называемые пузырями. Тем самым желательно, чтобы содержание N не превышало 0,012%. Кроме того, для связывания с Al и выполнения функции ингибитора, содержание N должно составлять 0,004% или больше. Нижний предел содержания N предпочтительно составляет 0,006%, и более предпочтительно 0,007%. Верхний предел содержания N предпочтительно составляет 0,010%, и более предпочтительно 0,009%.

[0031]

Желательно, чтобы Mn и S содержались в таком диапазоне, чтобы удовлетворять выражению Mn/S≥4, с точки зрения предотвращения образования трещин при горячей прокатке. С другой стороны, если содержание Mn увеличивается, магнитный поток насыщения уменьшается. Поэтому содержание Mn предпочтительно составляет 1,00% или меньше. Содержание S предпочтительно составляет 0,050% или меньше, более предпочтительно 0,015% или меньше, еще более предпочтительно 0,010% или меньше и еще более предпочтительно 0,007% или меньше.

Также часть S может быть частично заменена на Se. По этой причине, когда включен Se, предпочтительно содержание S+Se: 0,050% или меньше, и желательно, чтобы диапазон был задан таким образом, чтобы удовлетворять выражению Mn/(S+Se)≥4.

[0032]

В некоторых случаях Mn и S могут использоваться в качестве ингибиторов вторичной рекристаллизации. В этом случае содержание Mn, при котором обеспечивается стабильная вторичная рекристаллизация, находится в диапазоне от 0,02 до 0,30%. Нижний предел содержания Mn предпочтительно составляет 0,05%, и более предпочтительно 0,07%. Верхний предел содержания Mn предпочтительно составляет 0,15%, и более предпочтительно 0,10%. Кроме того, в этом случае предпочтительное содержание S находится в диапазоне от 0,010 до 0,050%. Содержание S предпочтительно составляет 0,015% или больше, и более предпочтительно 0,020% или больше. Более предпочтительно содержание S составляет 0,040% или меньше. Кроме того, S также можно заменить на Se.

В способе изготовления согласно Тагуши, Сакакура и др. (Taguchi, Sakakura, et al.), приведенном, например, в прошедшей экспертизу заявке на патент Японии № S40-15644, Mn и S используют в качестве ингибиторов для вторичной рекристаллизации.

С другой стороны, в способе изготовления согласно Комацу и др. (Komatsu et al.), приведенном, например, в прошедшей экспертизу заявке на патент Японии № S62-45285, Mn и S не используют в качестве ингибиторов для вторичной рекристаллизации.

[0034]

Cr представляет собой элемент, который влияет на характеристики формирования оксидного слоя при обезуглероживающем отжиге, улучшает свойства обезуглероживания и способствует последующему сглаживанию поверхности.

Содержание Cr составляет от 0,02 до 0,50%, при этом достигается эффект улучшения характеристик обезуглероживания. Нижний предел содержания Cr предпочтительно составляет 0,05%, а верхний предел содержания Cr предпочтительно составляет 0,39%.

[0035]

В этом варианте осуществления в качестве компонентов для материала кремнистой стали, в дополнение к вышеуказанным компонентам, при необходимости могут содержаться один или два или больше элементов, выбранных из группы, состоящей из Cu, Ni, P, Mo, Bi, B, V, Nb, и Ti, в мас.%, Cu: от 0 до 0,4%; Ni: от 0 до 1,0%; P: от 0 до 0,5%; Мо: от 0 до 0,10%; Bi: от 0 до 0,010%; В: от 0 до 0,008%; V: от 0 до 0,15%; Nb: от 0 до 0,20%; и Ti: от 0 до 0,015%.

[0036]

Cu: 0% или больше и 0,4% или меньше

Медь (Cu) представляет собой элемент, который увеличивает электрическое сопротивление и снижает потери в стали. Следовательно, содержание Cu может составлять 0,4% или меньше. Если содержание Cu превышает 0,4%, эффект снижения потерь в стали насыщается, и в некоторых случаях это может вызвать поверхностный дефект, называемый «медной коркой» во время горячей прокатки. Нижний предел содержания Cu предпочтительно составляет 0,05%, и более предпочтительно 0,1%. Верхний предел содержания Cu составляет предпочтительно 0,3%, и более предпочтительно 0,2%.

[0037]

Ni: 0% или больше и 1,0% или меньше

Никель (Ni) представляет собой элемент, который увеличивает электрическое сопротивление и снижает потери в стали. Кроме того, Ni является эффективным элементом для управления металлографической структурой горячекатаного листа и улучшения магнитных характеристик. Следовательно, содержание Ni может составлять 1,0% или меньше. Если содержание Ni превышает 1,0%, вторичная рекристаллизация в некоторых случаях может быть нестабильной. Нижний предел содержания Ni предпочтительно составляет 0,01%, и более предпочтительно 0,02%. Верхний предел содержания Ni предпочтительно составляет 0,2%, и более предпочтительно 0,1%.

[0038]

P: 0% или больше и 0,5% или меньше

Фосфор (P) представляет собой элемент, который эффективен для увеличения электрического сопротивления и снижения потерь в стали. Следовательно, содержание P может составлять 0,5% или меньше. Если содержание P превышает 0,5%, в некоторых случаях может возникнуть проблема с надежностью листа кремнистой стали. Нижний предел содержания P предпочтительно составляет 0,005%, и более предпочтительно 0,01%. Верхний предел содержания P составляет предпочтительно 0,2%, и более предпочтительно 0,15%.

[0039]

Мо: 0% или больше и 0,10% или меньше

Молибден (Mo) также является эффективным элементом для увеличения электрического сопротивления и снижения потерь в стали. Следовательно, Мо может содержаться в пределах 0,10% или меньше. Если содержание Mo превышает 0,10%, в некоторых случаях может возникнуть проблема с надежностью стального листа. Нижний предел содержания Мо предпочтительно составляет 0,005%, и более предпочтительно 0,01%. Верхний предел содержания Мо предпочтительно составляет 0,08%, и более предпочтительно 0,05%.

[0040]

Bi: 0% или больше и 0,010% или меньше

Висмут (Bi) представляет собой элемент, который эффективен для стабилизации таких выделений, как сульфид, и усиления его функции в качестве ингибитора. Следовательно, Bi может содержаться в диапазоне 0,010% или меньше. Если содержание Bi превышает 0,010%, в некоторых случаях магнитные характеристики могут ухудшиться. Нижний предел содержания Bi предпочтительно составляет 0,001%, и более предпочтительно 0,002%. Верхний предел содержания Bi предпочтительно составляет 0,008%, и более предпочтительно 0,006%.

[0041]

B: 0% или больше и 0,008% или меньше

Бор (B) представляет собой элемент, который эффективен для оказания ингибирующего действия в качестве BN следовательно, В может содержаться в пределах 0,008% или меньше. Если содержание В превышает 0,008%, возникает проблема ухудшения магнитных характеристик. Нижний предел содержания В составляет предпочтительно 0,0005%, и более предпочтительно 0,001%. Верхний предел содержания В составляет предпочтительно 0,005%, и более предпочтительно 0,003%.

[0042]

V: 0% или больше и 0,15% или меньше

Nb: 0% или больше и 0,20% или меньше

Ti: 0% или больше и 0,015% или меньше

Ванадий (V), ниобий (Nb) и титан (Ti) представляют собой эффективные элементы, которые связываются с N или С и действуют в качестве ингибиторов. Следовательно, V, Nb и Ti могут содержаться в пределах 0,15% или меньше, 0,2% или меньше и/или 0,015% или меньше, соответственно. Если эти элементы остаются в конечном продукте, а содержание V превышает 0,15%, содержание Nb превышает 0,20% или содержание Ti превышает 0,015%, возникает проблема ухудшения магнитных характеристик.

Нижний предел содержания V составляет предпочтительно 0,002%, и более предпочтительно 0,01%. Верхний предел содержания V составляет предпочтительно 0,10%, и более предпочтительно 0,05%.

Нижний предел содержания Nb предпочтительно составляет 0,005%, и более предпочтительно 0,02%. Верхний предел содержания Nb предпочтительно составляет 0,10%, и более предпочтительно 0,08%.

Нижний предел содержания Ti предпочтительно составляет 0,002%, и более предпочтительно 0,004%. Верхний предел содержания Ti предпочтительно составляет 0,010%, и более предпочтительно 0,008%.

[0043]

Способ изготовления листа электротехнической стали с ориентированной зеренной структурой

Чтобы изготовить лист электротехнической стали с ориентированной зеренной структурой, имеющий текстуру в ориентации {110}<001>, из материала кремнистой стали, имеющего приведенный выше химический состав, выполняют следующие этапы.

[0044]

Вначале расплавленную сталь, имеющую приведенный выше химический состав, отливают (S100) для получения материала кремнистой стали. Из материала кремнистой стали получают горячекатаный лист с использованием этапа обычной горячей прокатки (S102). В качестве альтернативы, вместо этапа горячей прокатки (S102) расплавленную сталь можно подвергнуть непрерывной разливке стали, чтобы сформировать тонкую полосу.

[0045]

Горячекатаный лист или непрерывнолитую тонкую полосу подвергают этапу холодной прокатки (S106), сразу или с промежуточным этапом отжига в горячем состоянии (SI04).

Отжиг на этапе отжига в горячем состоянии (SI04) может проводиться в диапазоне температур от 750 до 1200°C в течение от 30 секунд до 30 минут.

[0046]

Этап отжига в горячем состоянии эффективен для улучшения магнитных характеристик продукта. Необходимость наличия или отсутствия этапа отжига в горячем состоянии может быть определена в соответствии с характеристиками и производственными затратами, необходимыми для окончательного изготовления листа электротехнической стали с ориентированной зеренной структурой, и этап отжига в горячем состоянии может отсутствовать.

[0047]

Холодную прокатку на этапе холодной прокатки (S106) выполняют с использованием одиночного процесса холодной прокатки или нескольких процессов холодной прокатки, в которых между процессами холодной прокатки выполняется отжиг. Когда используют одиночный процесс холодной прокатки, обжатие при прокатке предпочтительно составляет 80% или более. Когда используют несколько процессов холодной прокатки с отжигом, выполняемым между процессами холодной прокатки, обжатие при финишной холодной прокатке после последнего отжига более предпочтительно составляет 80% или более. Холоднокатаный лист, полученный на этом этапе, представляет собой стальной лист, имеющий конечную толщину листа.

[0048]

Материал, который был подвергнут холодной прокатке, подвергают этапу обезуглероживающего отжига (S108) для удаления углерода, содержащегося в стали.

[0049]

В способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно этому варианту осуществления на этапе обезуглероживающего отжига (S108) обезуглероживающий отжиг выполняют во влажной атмосфере водорода с использованием печи для обезуглероживающего отжига, содержащей зону нагрева и зону выдержки. Отжиг выполняют путем управления атмосферой газа на этапе обезуглероживающего отжига (S108) до такой степени окисления, при которой не образуется оксид на основе железа (Fe).

[0050]

Степенью P1 окисления атмосферы газа в зоне нагрева на этапе обезуглероживающего отжига (S108) управляют таким образом, чтобы удовлетворять Выражению 1:

0,18X-0,008≤P1≤0,25X+0,15≤0,20 (Выражение 1)

[0051]

В Выражении 1 величина X представляет собой содержание Cr (мас.%) в материале кремнистой стали, а P1 представляет собой степень окисления атмосферы газа в зоне нагрева на этапе обезуглероживающего отжига (S108). Степень P1 окисления - это степень окисления, представленная отношением «PH2O/PH2» парциального давления водяного пара к парциальному давлению водорода в атмосфере газа, содержащей водород, азот и водяной пар.

Когда степень P1 окисления атмосферы газа в зоне нагрева на этапе обезуглероживающего отжига (S108) задают с использованием приведенного выше Выражения 1, считается, что начальная оксидная пленка, которая содержит оксид Cr, формируется на самой внешней поверхности стального листа в зоне нагрева, и обезуглероживание выполняется предпочтительным образом. Полагают, что оксидная пленка на основе железа реагирует с сепаратором отжига, таким как оксид алюминия, нанесенным на последующей стадии, и препятствует сглаживанию поверхности. Хотя характеристики обезуглероживания определяются в отношении скорости начальной оксидной пленкой, сформированной на поверхности сначала в зоне нагрева, полагают, что если содержится Cr, то оксид Cr вызывает изменение начальной оксидной пленки, и тем самым характеристик обезуглероживания улучшаются.

[0052]

Степенью окисления P2 атмосферного газа в зоне выдержки на этапе обезуглероживающего отжига (S108) управляют таким образом, чтобы удовлетворять Выражению 2:

0,01≤P2≤0,15 (Выражение 2)

[0053]

Степень P2 окисления - это степень окисления, представленная отношением «PH2O/PH2» парциального давления водяного пара к парциальному давлению водорода в атмосферном газе, содержащем водород, азот и водяной пар.

[0054]

Чтобы сгладить поверхность стального листа, подвергаемого финишному отжигу путем нанесения сепаратора отжига, содержащего оксид алюминия в качестве основного компонента, и формирования многослойного стального листа, желательно выполнять отжиг при степени окисления, с которой при этом обезуглероживающем отжиге не образуются оксиды на основе Fe (Fe2SiO4, FeO и т.п.). Например, в диапазоне температур от 800 до 850°C, в котором обычно выполняют обезуглероживающий отжиг, можно подавить образование оксидов на основе Fe, управляя степенью P2 окисления (PH2O/PH2) атмосферы газа в зоне выдержки таким образом, чтобы она составляла до 0,15 и меньше.

[0055]

Когда степень P2 окисления атмосферы газа в зоне выдержки составляет больше 0,15, под поверхностью продукта образуются включения, что препятствует снижению потерь в стали. Здесь, если степень P2 окисления уменьшается слишком сильно, скорость обезуглероживания будет снижаться. С учетом обоих этих факторов, в этом диапазоне температур степень окисления Р2 (PH2O/PH2) атмосферы газа в зоне выдержки предпочтительно находится в диапазоне от 0,01 до 0,15.

[0056]

На этапе обезуглероживающего отжига степень P1 окисления атмосферы газа в зоне нагрева более предпочтительно удовлетворяет Выражению 3:

0,3X+0,025≤P1≤0,25X+0,15≤0,20 (Выражение 3)

В Выражении 3 величина X представляет собой содержание Cr (мас.%) в материале кремнистой стали.

[0057]

Кроме того, на этапе обезуглероживающего отжига, ввиду того, что могут быть получены даже более высокие потери в стали, более желательно, чтобы степень P1 окисления атмосферы газа в зоне нагрева и степень P2 окисления P2 атмосферы газа в зоне выдержки удовлетворяли Выражению 4:

P1≥P2 (Выражение 4)

[0058]

На этапе обезуглероживания скорость нагрева от комнатной температуры до температуры зоны выдержки (скорость нагрева в зоне нагрева) предпочтительно составляет в среднем 7°C/сек или больше, и более предпочтительно 9°/сек или больше. Если скорость нагрева будет слишком мала, характеристики обезуглероживания ухудшаются. Кроме того, нет необходимости указывать верхний предел, но, если скорость нагрева будет слишком высока, будет трудно управлять температурой выдержки.

[0059]

Температура зоны выдержки и время выдержки в зоне выдержки предпочтительно составляют от 750 до 900°C и от 10 до 600 секунд. Если температура (температура отжига) зоны выдержки составляет меньше 750°C, скорость обезуглероживания снижается и производительность снижается. С другой стороны, если температура зоны выдержки превышает 900°C, размер зерна первичной рекристаллизации превышает желаемый размер и поэтому магнитные характеристики после финишного отжига ухудшаются. Кроме того, если время выдержки составляет меньше 10 секунд, обезуглероживание не может быть выполнено в достаточной степени. С другой стороны, если время выдержки превышает 600 секунд, производительность снижается.

[0060]

Этап обработки азотированием (S110) может быть обеспечен перед этапом обезуглероживающего отжига (S108) до начала вторичной рекристаллизации на финишном этапе отжига (S112).

[0061]

Способ обработки азотированием конкретно не ограничивается. Существует способ, который выполняют в атмосфере газа, обладающем способностью к азотированию, таком как аммиак, способ, в котором нитрид, обладающий способностью к азотированию, добавляют в сепаратор отжига, и т.п.

Например, желательно, чтобы на этапе обработки азотированием (S110) использовали обработку азотированием способа изготовления согласно Комацу и др. (Komatsu et al), в котором (Al, Si)N используют в качестве основного ингибитора (прошедшая экспертизу заявка на патент Японии, вторая публикация № S62-45285 или т.п.).

[0062]

На этапе финишного отжига (S112) на стальной лист наносят сепаратор отжига, содержащий оксид алюминия в качестве основного компонента (содержащий 50 мас.% или больше оксида алюминия). Сепаратор отжига предпочтительно содержит от 5 до 50 мас.% оксида магния в дополнение к оксиду алюминия. При наличии оксида магния подавляется образование включений, таких как муллит (3Al2O3•2SiO2) на поверхности стального листа, и потери в стали стабильно улучшаются.

На этапе финишного отжига описанный выше сепаратор отжига, содержащий оксид алюминия в качестве основного компонента, наносят на поверхность стального листа, имеющего оксидный слой, и подвергают сушке. Дополнительно, после сушки описанного выше сепаратора отжига стальной лист сматывают в форме катушки и подвергают финишному отжигу (отжиг вторичной рекристаллизации).

[0063]

При использовании сепаратора отжига, содержащего оксид алюминия в качестве основного компонента, возможно подавить образование пленки неорганического минерального вещества, такого как форстерит, на поверхности стального листа, даже если выполняют финишный отжиг.

[0064]

В отношении нанесения сепаратора отжига, когда обезуглероженный отожженный лист формуют в многослойную структуру (сматывают), желательно наносить сепаратор отжига, содержащий оксид алюминия в качестве основного компонента, который плохо вступает в реакцию с диоксидом кремния, в виде водной суспензии, с помощью метода электростатического покрытия или т.п.

Многослойный обезуглероженный отожженный лист подвергают финишному отжигу для осуществления вторичной рекристаллизации и очистки от нитрида, сульфида или т.п. Выполнение вторичной рекристаллизации в заданном диапазоне температур с использованием таких средств, как удерживание стального листа при постоянной температуре, является эффективным для увеличения магнитной индукции.

Хотя финишный отжиг могут выполнять, например, с такими параметрами, когда температуру повышают до 1150-1250°C и отжиг выполняют в течение от 10 до 30 часов в атмосфере газа, содержащего водород и азот, при выполнении очистки и т.п. от нитрида, сульфида и т.п. после завершения вторичной рекристаллизации желательно провести отжиг при температуре 1100°C или выше в атмосфере со 100% водорода.

После описанного выше финишного отжига поверхность стального листа приобретает зеркальный вид, и потери в стали могут быть значительно уменьшены.

[0065]

После финишного этапа отжига (S112) на этапе формирования изоляционного покрытия (S114) на поверхности стального листа формируют изоляционное покрытие, придающее натяжение стальному листу.

[0066]

Кроме того, при необходимости обработка для измельчения магнитного домена может выполняться между вышеописанными этапами с помощью механического метода с использованием зубчатого профиля или т.п., химического метода с использованием травления или т.п., воздействия лазерным лучом, воздействия электронным пучком или т.п.

[0067]

Как было описано выше, на этапе обезуглероживающего отжига, в котором обезуглероживающий отжиг выполняют во влажной атмосфере водорода для удаления углерода, содержащегося в стали, подвергнутой холодной прокатке, то, что отжиг должен выполняться с управлением атмосферой газа таким образом, чтобы получить степень окисления, при которой не образуется оксид на основе железа, является основной отличительной особенностью способа изготовления листа электротехнической стали с ориентированной зеренной структурой согласно варианту осуществления настоящего изобретения.

[0068]

Кроме того, в способе изготовления листа электротехнической стали с ориентированной зеренной структурой согласно с описанным выше вариантом осуществления этап обработки азотированием может быть дополнительно предусмотрен от перед этапом обезуглероживающего отжига до перед началом вторичной рекристаллизации при финишном отжиге (например, при предварительно заданной температуре в диапазоне температур от 600 до 1000°C). В частности, этап обработки азотированием может выполняться независимым образом перед этапом обезуглероживающего отжига, на одном или более этапах из этапа нагрева, этапа выдержки и этапа охлаждения на этапе обезуглероживающего отжига, после этапа обезуглероживающего отжига или выполняться перед началом вторичной рекристаллизации на этапе финишного отжига путем добавления соединения азота в сепаратор отжига.

[0069]

Лист электротехнической стали с ориентированной зеренной структурой, полученный с использованием способа изготовления согласно описанному выше варианту осуществления, может в основном использоваться в качестве стального сердечника трансформатора или других электрических устройств.

Примеры

[0070]

Хотя ниже будут описаны примеры настоящего изобретения, следует понимать, что параметры, используемые в примерах, представляют собой варианты осуществления для подтверждения осуществимости и эффектов настоящего изобретения, и настоящее изобретение не ограничивается этими вариантами осуществления.

[0071]

Авторы настоящего изобретения полагают, что оксидный слой, сформированный на начальном этапе обезуглероживающего отжига, оказывает значительное влияние на характеристики последующего обезуглероживания в отношении поведения обезуглероживания на поверхности листа кремнистой стали, и провели различные соответствующие эксперименты.

[0072]

Пример 1

Сляб из кремнистой стали, полученный путем литья и содержащий, в мас.%, Si: 3,3%; Mn: 0,14%; С: 0,05%; S: 0,007%; кислоторастворимый Al: 0,027%; N 0,008%; и остальное: Fe и примеси, нагревали, а затем подвергали горячей прокатке с получением листа толщиной 2,0 мм. Горячекатаный лист подвергали отжигу, в котором его нагревали до 1100°C, охлаждали до 900°C и выдерживали в течение 30 секунд, а затем подвергали одиночной холодной прокатке до конечной толщины листа 0,22 мм.

[0073]

Холоднокатаный лист подвергали обезуглероживающему отжигу, в котором степень окисления (PH2O/PH2) изменяли путем изменения точки росы в атмосфере газа, содержащей 75% водорода и 25% азота, температуру повышали до 830°C со скоростью нагрева 7°C/сек и выдерживали в течение 120 секунд. В Примере 1 степень окисления в зоне нагрева равна степени окисления в зоне выдержки.

[0074]

После этого количество азота в стали увеличивали до 0,02 мас.% в газообразном аммиаке (обработка азотированием) и ингибитор усиливался.

[0075]

Обезуглероженный отожженный лист подвергали финишному отжигу, в котором сепаратор отжига (80 мас.% оксида алюминия и 20 мас.% оксида магния), содержащий оксид алюминия в качестве основного компонента, наносили в виде водной суспензии, повышали температуру до 1200°C в атмосфере газа, содержащей 75% водорода и 25% азота, атмосферу газу заменяли на атмосферу со 100% водорода, а затем выполняли отжиг при 1200°C в течение 20 часов.

[0076]

Образцы, полученные на описанных выше этапах, промывали водой, а затем подвергали обрезке, отжигу для снятия внутренних напряжений, формировали изоляционное покрытие, обеспечивающее натяжение в стальном листе (наносили покрытие с натяжением), подвергали воздействию лазерного луча, и проводили измерения магнитных характеристик методом SST. В таблице 1 приведены количество углерода после обезуглероживающего отжига, а также значения потерь в стали (W17/50), полученные в результате измерений магнитных характеристик.

[0077]

Таблица 1

(W17/50)

(Вт/кг)

[0078]

В Таблице 1 «Ex» означает отличный результат, «G» означает хороший диапазон (допустимый) и «B» означает плохой результат.

[0079]

Из Таблицы 1 видно, что когда отжиг проводился во влажной атмосфере газа (смесь водяного пара, водорода и азота) со степенью окисления от 0,01 до 0,15, поверхность стального листа сглаживалась, а количество углерода снижалось до 0,02% или менее. Таким образом, кристаллическая ориентация не была нарушена из-за трансформации во время окончательного отжига, и были получены хорошие потери в стали, составляющие 0,70 Вт/кг или меньше.

Однако, так как количество углерода в стали превышало 0,0030% (30 млн-1), возникла проблема магнитного старения (ухудшение магнитных характеристик из-за старения).

Кроме того, когда отжиг проводился во влажной атмосфере газа, имеющего степень окисления 0,20 или больше, количество углерода в стали составляло 0,0030% или меньше, но хорошие потери в стали не достигались.

[0080]

Полагают, что причина, по которой количество углерода не было снижено до 0,0030% или меньше, зависит от качества и морфологии оксида, образовавшегося на поверхности стального листа в процессе нагрева при обезуглероживающем отжиге. При обезуглероживающем отжиге, как правило, на поверхности реакция обезуглероживания (окисление углерода в стали) и реакция образования оксида (окисление кремния в стали) для диоксида кремния или т.п. конкурировали с влагой в атмосфере.

Из результатов Примера 1 полагают, что, когда отжиг проводили в атмосфере газа с низкой степенью окисления, при которой не образуются оксиды на основе железа, на поверхности стального листа обычно происходил образование диоксида кремния в виде плотной пленки, что препятствовало обезуглероживанию.

[0081]

Пример 2

Кроме того, были проведены исследования в отношении других оксидообразующих элементов и были рассмотрены вопросы образования оксида Cr на поверхности стального листа из-за содержания соответствующего количества Cr и стимулирования реакции обезуглероживания путем подавления реакции образования диоксида кремния. Результаты будут описаны ниже как Пример 2.

[0082]

Сляб из кремнистой стали, полученный литьем и содержащий, в мас.%, Si: 3,3%; Mn: 0,14%; С: 0,05%; S: 0,007%; кислоторастворимый Al: 0,027%; N 0,008%; Cr: 0,12%; и остальное: Fe и примеси, нагревали, а затем подвергали горячей прокатке с получением листа толщиной 2,0 мм. Горячекатаный лист нагревали до 1100°С, охлаждали до 900°C и выдерживали в течение 30 секунд, а затем подвергали одиночной холодной прокатке до конечной толщины листа 0,22 мм.

[0083]

Холоднокатаный лист подвергали обезуглероживающему отжигу, в котором степень окисления (PH2O/PH2) изменяли путем изменения точки росы в атмосфере газа, содержащей 75% водорода и 25% азота, температуру повышали до 830°C со скоростью нагрева 7°C/сек и выдерживали в течение 120 секунд. В Примере 1 степень окисления в зоне нагрева равна степени окисления в зоне выдержки.

[0084]

После этого количество азота в стали увеличивали до 0,02 мас.% в газообразном аммиаке (обработка азотированием) и ингибитор усиливался.

[0085]

Обезуглероженный отожженный лист подвергали финишному отжигу, в котором сепаратор отжига (50 мас.% оксида алюминия и 50 мас.% оксида магния), содержащий оксид алюминия в качестве основного компонента, наносили в виде водной суспензии, повышали температуру до 1200°C в атмосфере газа, содержащей 75% водорода и 25% азота, атмосферу газу заменяли на атмосферу со 100% водорода, а затем выполняли отжиг при 1200°C в течение 20 часов.

Образцы, полученные на описанных выше этапах, промывали водой, а затем подвергали обрезке, отжигу для снятия внутренних напряжений, формировали изоляционное покрытие, обеспечивающее натяжение в стальном листе (наносили покрытие с натяжением), подвергали воздействию лазерного луча, и проводили измерения магнитных характеристик методом SST.

В таблице 2 приведены количество углерода после обезуглероживающего отжига, а также значения потерь в стали (W17/50), полученные в результате измерений магнитных характеристик.

[0086]

Таблица 2

(W17/50)

(Вт/кг)

[0087]

В Таблице 1 «Ex» означает отличный результат, «G» означает хороший диапазон (допустимый) и «B» означает плохой результат.

Из таблицы 2 видно, что когда отжиг проводился во влажной атмосфере газа (смесь водяного пара, водорода и азота) со степенью окисления от 0,01 до 0,5, то за счет включения соответствующего количества Cr в заготовку из кремнистой стали получают хорошие потери в стали, а количество углерода в стали составляет 0,0030% (30 млн-1) или меньше.

[0088]

Пример 3.

В Примере 2 предполагали, что содержащийся Cr образует оксид в процессе нагрева при обезуглероживающем отжиге и подавляет образование диоксида кремния, который ингибирует реакцию обезуглероживания. Поэтому была рассмотрена зависимость между степенью окисления (Р1=РH2O/PH2) атмосферы газа в зоне нагрева и содержанием Cr.

[0089]

Сляб из кремнистой стали, полученный литьем и содержащий, в мас.%, Si: 3,3%; Mn: 0,14%; С: 0,05%; S: 0,007%; растворимый в кислоте Al: 0,027%; N 0,008%; Cr: от 0 до 0,62%; и остальное: Fe и примеси, нагревали, а затем подвергали горячей прокатке с получением листа толщиной 2,0 мм. Горячекатаный лист нагревали до 1100°С, температуру горячекатаного листа снижали до 900°C, и горячекатаный лист подвергали отжигу, при котором его выдерживали в течение 30 секунд, а затем подвергали одиночной холодной прокатке до конечной толщины листа 0,22 мм.

[0090]

Холоднокатаный лист был подвергнут обезуглероживающему отжигу, в котором степень окисления (Р1=РH2O/PH2) изменяли путем изменения точки росы в зоне нагрева в атмосфере газа, содержащем 75% водорода и 25% азота, температуру повышали до 830°C со скоростью нагрева 7°C/сек и выдерживали при 830°C в течение 120 секунд, используя величину 0,06 в качестве степени P2 окисления атмосферы газа.

[0091]

После этого количество азота в стали было увеличено до 0,02 мас.% в газообразном аммиаке для усиления ингибитора.

[0092]

Обезуглероженный отожженный лист подвергали финишному отжигу, в котором сепаратор отжига (70 мас.% оксида алюминия и 30 мас.% оксида магния), содержащий оксид алюминия в качестве основного компонента, наносили в виде водной суспензии, температуру повышали до 1200°C в атмосфере газа, содержащей 75% водорода и 25% азота, атмосферу газа заменяли на атмосферу со 100% водорода, и затем выполняли отжиг при 1200°С в течение 20 часов.

[0093]

Образцы, полученные на описанных выше этапах, промывали водой, а затем подвергали обрезке, отжигу для снятия внутренних напряжений, формировали изоляционное покрытие, обеспечивающее натяжение в стальном листе (наносили покрытие с натяжением), подвергали воздействию лазерного луча, и проводили измерения магнитных характеристик методом SST.

[0094]

Хороший диапазон, в котором количество углерода после обезуглероживающего отжига составляет 0,0030% или меньше, а потери в стали (W17/50) составляют 0,70 (Вт/кг) или меньше, показан как на графике на фиг. 2 как область, окруженная пунктирной линией. Фиг. 2 представляет собой диаграмму, иллюстрирующую зависимость между величиной X (мас.%), представляющей содержание Cr, и степенью P1 окисления атмосферы газа в зоне нагрева при обезуглероживающем отжиге, которые влияют на количество углерода после обезуглероживающего отжига и на потери в стали продукта.

[0095]

На фиг. 2 точки на графике в виде окружности “○” представляют хороший экспериментальный пример, в котором количество углерода составляет 0,0030% или меньше, а потери в стали (W17/50) составляют 0,65 (Вт/кг) или меньше, точки в виде квадрата “□” представляют хороший экспериментальный пример, в котором количество углерода составляет 0,0030% или меньше, а потери в стали (W17/50) составляют 0,67 (Вт/кг) или меньше, а точки в виде ромба “◊” представляют хороший экспериментальный пример, в котором количество углерода составляет 0,0030% или меньше, а потери в стали (W17/50) составляют 0,70 или меньше.

На фиг. 2 точки на графике в виде крестика “×” представляют экспериментальный пример, в котором количество углерода больше 0,0030% или потери в стали (W17/50) больше 0,70 (Вт/кг).

[0096]

Из фиг. 2 видно, что хорошие характеристики с количеством углерода после обезуглероживающего отжига 0,0030% или меньше и потерями в стали (W17/50) 0,70 (Вт/кг) или меньше достигаются в диапазоне Выражения 1 в соответствии с зависимостью между степенью окисления P1(= РH2O/РH2) атмосферы газа в зоне нагрева для обезуглероживающего отжига и величиной X содержания Cr:

0,18X-0,008≤P1≤0,25X+0,15≤0,20 (Выражение 1)

[0097]

Кроме того, из фиг. 2 видно, что хорошие характеристики с количеством углерода после обезуглероживающего отжига 0,0030% или меньше и потерями в стали (W17/50) 0,67 (Вт/кг) или меньше достигаются в диапазоне Выражения 3 в соответствии с зависимостью между степенью окисления P1(=РH2O/РH2) атмосферы газа в зоне нагрева для обезуглероживающего отжига и величиной X содержания Cr:

0,3X+0,025≤P1≤0,25X+0,15≤0,20 (Выражение 3)

На фиг. 2 этот диапазон показан как область, обведенная сплошными линиями.

[0098]

Пример 4

Кроме того, было рассмотрено влияние на характеристики, оказываемое этапом холодной прокатки. Результаты описаны ниже.

[0099]

Сляб из кремнистой стали, полученный литьем и содержащий, в мас.%, Si: 3,3%;; Mn: 0,1%; С: 0,06%; S: 0,007%; кислоторастворимый Al: 0,028%; N 0,008%; Cr: 0,11%; и остальное: Fe и примеси, нагревали, а затем подвергали горячей прокатке с получением листа толщиной 2,6 мм. Некоторые из горячекатаных листов была подвергнуты отжигу (отжигу горячей ленты/отжигу в горячем состоянии) при 1100°C, подвергнуты холодной прокатке до толщины листа 2,0 мм и были нагреты до 1120°C, затем были подвергнуты отжигу, в котором температура была снижена до 950°C, и выдержаны в течение 30 секунд (промежуточный отжиг), и затем дополнительно подвергнуты холодной прокатке с получением конечной толщины листа 0,22 мм (этап A). Другие горячекатаные листы был подвергнуты холодной прокатке до толщины 2,0 мм без отжига в горячем состоянии, нагреты до 1120°C и подвергнуты отжигу, в котором температура были снижена до 950°C, и выдержаны в течение 30 секунд (промежуточный отжиг), и подвергнуты холодной прокатке с получением конечной толщины листа 0,22 мм (этап B). Коэффициенты холодной прокатки после финишного отжига во всех случаях составляли 89%.

[0100]

Холоднокатаный лист подвергали обезуглероживающему отжигу, в котором температуру повышали до 830°C со скоростью нагрева 30°C/сек, и выдерживали в течение 120 секунд в атмосфере газа, содержащей 75% водорода и 25% азота, со степенью окисления (РH2O/РH2), равной 0,06. В Примере 4 степень окисления в зоне нагрева равна степени окисления в зоне выдержки.

[0101]

После этого количество азота в стали было увеличено до 0,025 мас.% в газообразном аммиаке для усиления ингибитора.

[0102]

Обезуглероженный отожженный лист подвергали финишному отжигу, в котором сепаратор отжига (90 мас.% оксида алюминия и 10 мас.% оксида магния), содержащий оксид алюминия в качестве основного компонента, наносили в виде водной суспензии, температуру повышали до 1200°C в атмосфере газа, содержащей 75% водорода и 25% азота, атмосферу газа заменяли на атмосферу со 100% водорода, и затем выполняли отжиг при 1200°С в течение 20 часов.

Образцы, полученные на описанных выше этапах, промывали водой, а затем подвергали обрезке, отжигу для снятия внутренних напряжений, формировали изоляционное покрытие, обеспечивающее натяжение в стальном листе (наносили покрытие с натяжением), подвергали воздействию лазерного луча, и проводили измерения магнитных характеристик методом SST.

В таблице 3 приведены количество углерода после обезуглероживающего отжига, а также значения потерь в стали (W17/50), полученные в результате измерений магнитных характеристик.

[0103]

Таблица 3

(W17/50)

(Вт/кг)

[0104]

В Таблице 3 «Ex» означает отличный результат.

Как видно из Таблицы 3, независимо от того, какой этап был пройден, на каждом из них количество углерода в стали, подвергнутой обезуглероживанию, составляло 0,0030% (30 млн-1) или меньше, и были получены хорошие потери в стали.

[0105]

Пример 5

Также было исследовано влияние компонентов сляба из кремнистой стали на характеристики. Результаты описаны ниже как Пример 5.

[0106]

Сляб из кремнистой стали, полученный литьем и содержащий компоненты, приведенные в Таблице 4, и в качестве остального содержащий Fe и примеси, нагревали, а затем подвергали горячей прокатке с получением листа толщиной 2,3 мм. Горячекатаный лист подвергали отжигу, в котором температуру повышали до 1120°C, понижали до 950°C, выдерживали в течение 30 секунд и затем один раз подвергали холодной прокатке с получением конечной толщины листа 0,22 мм.

[0107]

Холоднокатаный лист подвергали обезуглероживающему отжигу в атмосфере газа, содержащей 75% водорода и 25% азота, в котором температура повышали до 830°C со скоростью нагрева 30°C/сек при степени окисления (РH2O/РH2), равной. 0,10, и эту степень окисления (РH2O/РH2) изменяли до степени окисления (РH2O/РH2), равной 0,06, и выполняли выдержку в течение 120 секунд.

[0108]

После этого количество азота в стали было увеличено до 0,025 мас.% в газообразном аммиаке для усиления ингибитора.

[0109]

Обезуглероженный отожженный лист подвергали финишному отжигу, в котором сепаратор отжига (60 мас.% оксида алюминия и 40 мас.% оксида магния), содержащий оксид алюминия в качестве основного компонента, наносили в виде водной суспензии, температуру повышали до 1200°C в атмосфере газа, содержащей 75% водорода и 25% азота, атмосферу газа заменяли на атмосферу со 100% водорода, и затем выполняли отжиг при 1200°С в течение 20 часов.

Образцы, полученные на описанных выше этапах, промывали водой, а затем подвергали обрезке, отжигу для снятия внутренних напряжений, формировали изоляционное покрытие, обеспечивающее натяжение в стальном листе (наносили покрытие с натяжением), подвергали воздействию лазерного луча, и проводили измерения магнитных характеристик методом SST.

В таблице 4 приведены количество углерода после обезуглероживающего отжига, а также значения потерь в стали (W17/50), полученные в результате измерений магнитных характеристик.

[0110]

Таблица 4

Продолжение Таблицы 4

(W17/50)

(Вт/кг)

[0111]

Как видно из Таблицы 4, независимо от состава используемого сляба из кремнистой стали количество углерода в стали, подвергнутой обезуглероживанию, составляло 0,0030% (30 млн-1) или меньше, и были получены хорошие потери в стали.

[0112]

Как можно увидеть из приведенных выше результатов, на этапе обезуглероживающего отжига при выполнении обезуглероживающего отжига во влажной атмосфере водорода для удаления углерода, содержащегося в стали, подвергнутой холодной прокатке, реакция обезуглероживания выполняется стабильным образом, и тем самым может быть получен продукт с хорошими характеристиками потерь в стали путем содействия сглаживанию поверхности стального листа за счет обеспечения содержания соответствующего количества Cr и управления степенью P1 окисления атмосферы газа в зоне нагрева и степенью P2 окисления атмосферы газа в зоне выдержки на этапе обезуглероживающего отжига в диапазоне степеней окисления, в котором не образуются оксиды на основе железа.

Изобретение относится к области металлургии, а именно к способу изготовления листа электротехнической стали с ориентированной зеренной структурой для железных сердечников трансформаторов. Способ включает изготовление материала кремнистой стали, содержащего, мас.%: Si: от 0,8 до 7,0%, С: 0,085% или меньше, кислоторастворимый Al: от 0,010 до 0,065%, N: от 0,004 до 0,012%, Mn: 1,00% или меньше, S: 0,050% или меньше, Cr: от 0,02 до 0,50%, Cu: 0% или больше и 0,4% или меньше, Р: 0% или больше и 0,5% или меньше, Ni: 0% или больше и 1,0% или меньше, В: 0% или больше и 0,008% или меньше, V: 0% или больше и 0,15% или меньше, Nb: 0% или больше и 0,20% или меньше, Мо: 0% или больше и 0,10% или меньше, Ti: от 0% или больше и 0,015% или меньше, Bi: 0% или больше и 0,010% или меньше, остальное: Fe и примеси. Подвергают материал горячей прокатке для получения горячекатаного листа с последующей холодной прокаткой для получения стального листа, имеющего конечную толщину листа. Лист подвергают обезуглероживающему отжигу с использованием печи для обезуглероживающего отжига, содержащей зону нагрева и зону выдержки, при этом в процессе обезуглероживающего отжига, когда величина X представляет собой содержание Cr в материале кремнистой стали в мас.%, степень P1 окисления атмосферы газа в зоне нагрева удовлетворяет Условию (1): 0,18X-0,008 ≤ P1, P1 ≤ 0,25X+0,15, P1 ≤ 0,20, а степень P2 окисления атмосферы газа в зоне выдержки удовлетворяет Условию (2): 0,01≤P2≤0,15. Наносят на стальной лист сепаратор отжига, содержащий оксид алюминия в качестве основного компонента, и подвергают стальной лист финишному отжигу. Способ позволяет получать листы электротехнической стали с высокими магнитными характеристиками. 4 з.п. ф-лы, 2 ил., 4 табл., 5 пр.

1. Способ изготовления листа электротехнической стали с ориентированной зеренной структурой, включающий

процесс изготовления материала кремнистой стали для получения материала кремнистой стали;

процесс горячей прокатки для получения горячекатаного листа путем горячей прокатки материала кремнистой стали;

процесс холодной прокатки для получения стального листа, имеющего конечную толщину листа, путем подвергания горячекатаного листа одиночному процессу холодной прокатки или нескольким процессам холодной прокатки с промежуточным отжигом, выполняемым между процессами холодной прокатки;

процесс обезуглероживающего отжига, в котором стальной лист подвергают обезуглероживающему отжигу с использованием печи для обезуглероживающего отжига, содержащей зону нагрева и зону выдержки; и

процесс финишного отжига, в котором наносят сепаратор отжига, содержащий оксид алюминия в качестве основного компонента, на стальной лист и подвергают стальной лист финишному отжигу,

при этом материал кремнистой стали содержит, мас.%:

Si: от 0,8 до 7,0%;

С: 0,085% или меньше;

кислоторастворимый Al: от 0,010 до 0,065%;

N: от 0,004 до 0,012%;

Mn: 1,00% или меньше;

S: 0,050% или меньше;

Cr: от 0,02 до 0,50%; и

Cu: 0% или больше и 0,4% или меньше;

Р: 0% или больше и 0,5% или меньше;

Ni: 0% или больше и 1,0% или меньше;

В: 0% или больше и 0,008% или меньше;

V: 0% или больше и 0,15% или меньше;

Nb: 0% или больше и 0,20% или меньше;

Мо: 0% или больше и 0,10% или меньше;

Ti: от 0% или больше и 0,015% или меньше;

Bi: 0% или больше и 0,010% или меньше; и

остальное: Fe и примеси, и

в процессе обезуглероживающего отжига, когда величина X представляет собой содержание Cr в материале кремнистой стали в мас.%, степень P1 окисления атмосферы газа в зоне нагрева удовлетворяет Условию 1 и степень P2 окисления атмосферы газа в зоне выдержки удовлетворяет Условию 2,

Условие (1):

0,18X-0,008 ≤ P1,

P1 ≤ 0,25X+0,15,

P1 ≤ 0,20; и

Условие (2):

0,01≤P2≤0,15.

2. Способ изготовления листа электротехнической стали с ориентированной зеренной структурой по п. 1, в котором P1 удовлетворяет Условию 3:

0,3X+0,025≤P1,

Р1≤0,25X+0,15,

Р1≤0,20.

3. Способ изготовления листа электротехнической стали с ориентированной зеренной структурой по п. 1 или 2, в котором P1 и P2 удовлетворяют Условию 4:

P1≥P2.

4. Способ изготовления листа электротехнической стали с ориентированной зеренной структурой по любому из пп. 1-3, дополнительно включающий процесс обработки азотированием, выполняемый между процессом холодной прокатки и процессом обезуглероживающего отжига, в процессе обезуглероживающего отжига, между процессом обезуглероживающего отжига и процессом финишного отжига, или перед началом вторичной рекристаллизации в процессе финишного отжига.

5. Способ изготовления листа электротехнической стали с ориентированной зеренной структурой по любому из пп. 1-4, дополнительно включающий процесс отжига в горячем состоянии, в котором горячекатаный лист, полученный в процессе горячей прокатки, подвергают отжигу после процесса горячей прокатки и перед процессом холодной прокатки.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2610204C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2022-08-15—Публикация

2020-01-16—Подача