Изобретение относится к машиностроению, в частности к противоизносным присадкам к смазочным маслам для улучшения их трибологических свойств (подшипников скольжения и поршневых пар компрессов, насосов, двигателей внутреннего сгорания).

Известны магнитные жидкости, которые меняют свои свойства в зависимости от напряженности магнитного поля. Они также могут служить для уменьшения коэффициента трения и интенсивности изнашивания трущихся узлов (см. Берковский Б.М., Медведев В.Ф., Краков М.С. Магнитные жидкости. - М.: Химия, 1989. - с.159-166). Магнитная жидкость отличается от традиционных смазок наличием твердых частиц, поэтому они, в основном, применяются в узлах трения подшипников качения и скольжения, в зацеплении зубчатых колес.

Наиболее близкой, по сути, является противоизносная присадка к дизельному топливу (см. патент РФ №2276681, 2006 г.). Данная присадка содержит молекулы твердой пластичной смазки Fe3O4 (оксид железа), обладающие низким сопротивлением сдвигу, которые окружены молекулами поверхностно-активного вещества - олеиновой кислоты C18H34O2. Присадка обладает тем недостатком, что намагниченность мицелл с течением времени ослабевает.

Техническая задача - получение противоизносной мицеллярной наноприсадки для применения в трибосопряжениях с использованием смазочных материалов с более стабильной по времени намагниченностью частиц присадки.

Технический результат - повышение триботехнических и эксплуатационных характеристик присадки при минимизации концентрации присадки в смазочных материалах.

Он достигается тем, что ядро мицеллы Fe3O4 легировано Со (II) при следующем соотношении компонентов, масс.%: Со (II) - 6%, Fe3O4 - 94%.

Предлагаемая присадка представляет собой жидкость из основного продукта с введением в него фазочистого магнетита, легированного кобальтом.

Магнетит представляет собой ядро мицеллы, обладающее низким сопротивлением сдвигу, и окружающих его молекул поверхностно-активного вещества - олеиновой кислоты C18H34O2. Молекулы олеиновой кислоты абсорбируются на поверхности частиц магнетита в результате процесса хемосорбции.

Ядро частиц наноприсадки, состоящее из магнетита кобальта CoFe3O4, обладает достаточно высокими магнитными характеристиками и химической стабильностью. По сравнению с ядром из магнетита Fe3O4, такое ядро обладает более высокими значениями магнитных характеристик - коэрцитивной силой Нс, намагниченностью насыщения σs и коэффициентом прямоугольности петли гистерезиса λп. Свойства данных ферромагнитных материалов показаны на табл.1 (см. Субботин К.А., Михайленко А.И., Недидова Н.В. Влияние условий синтеза на магнитные свойства магнетита // Журнал прикладной химии. - 2000. - Т.73. - Вып.10. - С.1591-1595).

С целью подтверждения улучшения свойств противоизносной присадки и достижения технического результата, были проведены сравнительные трибологические испытания присадки-прототипа и предлагаемой присадки на машине трения (см. патент РФ №115917, 2012 г.). Испытания проводили по схеме «вал-втулка», на базовом масле МС-20 (ГОСТ 21743-76) в течение 10 часов, напряженность магнитного поля составляла 20 кА/м, давление в зоне трения составляло 1,5 МПа. Скорость скольжения составляла 0,1 с-1, что соответствует неустановившемуся (граничному) режиму смазки в паре трения. Материалы пары трения - баббит марки Б83 (втулка) и сталь 35 (вал). Результаты экспериментальных исследований показали высокую эффективность предлагаемой присадки и подтвердили ее повышенные триботехнические и эксплуатационные характеристики (табл.2).

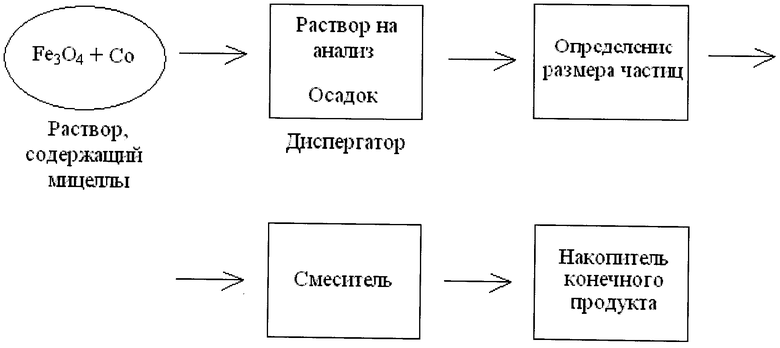

Присадку получали следующим способом. Схема получения показана на чертеже. Синтез кобальтированного магнетита проводили методом одностадийного совместного осаждения железа и кобальта гидроксидами при интенсивном перемешивании. Полученный состав магнетита кобальта CoFe3O4 состоял из основы Fe3O4 (масс.94%) и Со (масс.6%). Данное вещество помещалось в ванну диспергатора с олеиновой кислотой, где происходил процесс диспергирования при температуре 28-30°С, при частоте 43 кГц в течение 20 часов. Затем раствор с мицеллами легированного кобальтом магнетита Fe3O4 направлялся в седиментационную камеру, где осаждался в течение 8 часов.

Полученный раствор сливался и направлялся на экспертизу по определению размера полученных мицелл. Оптимальный диапазон размеров частиц присадки 10-7-10-9 м. Осадок из седиментационной камеры направлялся на повторную диспергацию, туда же направлялся раствор после проведения процесса измерения размера частиц присадки, если они оказываются больше оптимального.

Раствор с мицеллами нужного размера направлялся в накопитель. Из накопителя раствор поступал в смесительную камеру, где при температуре 25-30°С и скорости 300 об/мин смешивался с маслом до получения конечного продукта - смазочной композиции с концентрацией CoFe3O4 0,01% масс. Данный температурный и скоростной режим выбран с целью интенсивного перемешивания составляющих смазочной композиции при недопущении испарения присадки в процессе смешивания.

Преимуществом предлагаемой присадки является ее экономичность и эффективность: снижение концентрации присадки в смазочных материалах не ухудшает ее качественные и эксплуатационные характеристики. Из таблицы 2 видно, что при одинаковых концентрациях присадок (0,005-0,02 масс.%), предлагаемая присадка проявляет лучшие триботехнические свойства: коэффициент трения понижается в 1,5-2 раза, интенсивность изнашивания понижается в 1,5-5 раз. Это доказывает возможность и необходимость снижения концентрации предлагаемой присадки в смазочных материалах на 25-40%.

Положительный эффект заключается в том, что предлагаемая присадка позволяет при сравнительно низкой концентрации значительно снизить коэффициент трения и интенсивность изнашивания пар трения и, таким образом повысить, ресурс трибосопряжений машин и механизмов.

базовом масле МС-20, %

Источники информации

1. Берковский Б.М., Медведев В.Ф., Краков М.С. Магнитные жидкости. - М.: Химия, 1989. - с.159-166.

2. Патент РФ №2276681, 2006 г.

3. Субботин К.А., Михайленко А.И., Недидова Н.В. Влияние условий синтеза на магнитные свойства магнетита // Журнал прикладной химии. - 2000. - Т.73. - Вып.10. - С.1591-1595.

4. Патент РФ №115917, 2012 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противоизносная присадка | 2015 |

|

RU2633880C2 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА | 2014 |

|

RU2570643C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА | 2023 |

|

RU2821108C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА | 2004 |

|

RU2276681C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ПРОТИВОИЗНОСНЫХ МАГНИТНЫХ ПРИСАДОК | 2007 |

|

RU2348025C1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМАЗОЧНОЙ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ ПРИПОВЕРХНОСТНЫХ СЛОЕВ ТРУЩИХСЯ ДЕТАЛЕЙ | 2007 |

|

RU2351640C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ МАГНИТНОГО ПОЛЯ | 2007 |

|

RU2363859C2 |

| УСТРОЙСТВО ДЛЯ НАВЕДЕНИЯ МАГНИТНОГО ПОЛЯ | 2018 |

|

RU2702957C1 |

| СОСТАВ КОМПОЗИЦИОННОГО СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2248389C2 |

| Способ получения смазывающей присадки к дизельному топливу | 2023 |

|

RU2812588C1 |

Настоящее изобретение относится к противоизносной присадке с находящимися в ней мицеллами на основе молекул твердой пластичной смазки оксида железа Fe3O4 с окружающими их молекулами олеиновой кислоты, при этом ядро мицеллы Fe3O4 легировано Со (II) при следующем соотношении компонентов, мас.%: Со (II) - 6%, Fe3O4 - 94%. Техническим результатом настоящего изобретения является повышение триботехнических и эксплутационных характеристик присадки при минимизации концентрации присадки в смазочных материалах. 2 табл., 1 ил.

Противоизносная присадка с находящимися в ней мицеллами на основе молекул твердой пластичной смазки оксида железа Fe3O4 с окружающими их молекулами олеиновой кислоты C18H34O2, отличающаяся тем, что ядро мицеллы Fe3O4 легировано Со (II) при следующем соотношении компонентов, мас.%:

Со (II) - 6%,

Fe3O4 - 94%.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| А.П | |||

| Перекрестов, В.А | |||

| Непомнящий: "Механизм действия противоизносной присадки на магнитной основе", Вестник АГТУ, 2008, N2 (43), стр | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2393206C1 |

Авторы

Даты

2014-08-10—Публикация

2012-11-19—Подача