ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технологии получения биоразлагаемой противоизносной смазывающей присадки к дизельному топливу с низким содержанием серы, а точнее к способу получения присадки в виде сложного эфира - бутилового эфира жирных кислот талловых масел (БЭЖКТМ) путем кислотной этерификации жирных кислот таллового масла (далее ЖКТМ) бутиловым спиртом нормального строения в присутствии двух катализаторов в виде ионообменной смолы и тетрабутоксититана.

УРОВЕНЬ ТЕХНИКИ

Ввиду ужесточения экологических требований к дизельному топливу из него стали удалять соединения серы методом гидроочистки. На ряду с улучшенными экологическими характеристиками у обессеренных топлив ухудшились смазывающие свойства, потому что, сера, в составе дизельного топлива, играла роль естественного смазывающего элемента, а ее удаление, следовательно, привело к снижению противоизносных характеристик. Так, при использовании дизельного топлива с концентрацией серы 2000 ppm, срок эксплуатации насоса высоко давления составляет примерно 200 тыс. км. А при использовании топлив с концентрацией серы 10 ppm, что соответствует экологическому классу К5, срок эксплуатации наоса сокращается до 12-13 тыс. км. Решением проблемы стало добавление специальных противоизносных присадок в гидроочищенное дизельное топливо, это такие кислородсодержащие соединения как: карбоновые кислоты, сложные эфиры карбоновых кислот и др. Потребность в противоизносных присадках в 2020 году в РФ составила 19 тыс. тонн. Объем производства дизельных топлив с низким содержанием серы растет и, по прогнозу, Минэкономразвития к 2030 году в РФ будет произведено около 109 млн. тонн дизельных топлив, и, при условии, что все произведенное топливо будет с низким содержанием серы, потребность в противоизносных присадках составит 24 тыс. тонн.

Известен способ получения эфирной присадки к глубоко гидроочищенному дизельному топливу (патент РФ № 2493238, опубл. 20.09.2013). В указанном патенте описывается способ получения сложных эфиров дикарбоновых кислот. В ходе процесса образуется сложный эфир, вода и избыточный спирт с последующим отделением воды и спирта от эфира ректификацией. В качестве сырья используется щавелевая кислота, а в качестве реагента н-бутанол или 2-этилгексанол. Способ отличается тем, что в процессе не используется катализатор, за счет использования в качестве дикарбоновой кислоты щавелевой кислоты, обладающей достаточной каталитической силой для этерификации.

Данный способ имеет недостатки. Щавелевая кислота является дефицитным и дорогим сырьем по сравнению с жирными кислотами, которые традиционно используются в процессах производства противоизносных присадок к дизельным топливам. Одна тонна щавелевой кислоты имеет стоимость на 20-25% выше жирных кислот таллового, подсолнечного и рапсового масел. Также, описанный в патенте процесс отличается высокими энергозатратами (включает 2 ректификационные колонны, реакторный блок и несколько теплообменных аппаратов).

Известен способ получения противоизносной присадки к дизельному топливу (патент РФ № 2276681, опубл. 20.05.2006). В указанном патенте описывается способ получения присадки, которая представляет собой магнитную жидкость, состоящую из 0,00001% мицелл на основе молекул твердой пластичной смазки оксида железа (Fe3O4) и окружающими ее молекулами олеиновой кислоты (С18Н34O2) в количестве 0,0001%. Присадка обладает высокими противоизносными свойствами.

Данный способ имеет недостатки. Технология производства присадки многостадийна и энергозатратна, например, конденсация паров олеиновой кислоты осуществляется при температуре 286°С при давлении 100 мм рт.ст. При этом используются дорогие реагенты (химически чистый Fe3O4) и вспомогательные вещества (газ аргон).

Известен способ получения смазывающей присадки к дизельному топливу (патент РФ № 2712631, опубликован 30.01.2020, прототип). В указанном патенте описывается способ получения сложных эфиров путем переэтерификации растительного масла абсолютным спиртом в присутствии катализатора - гидроксида калия при непрерывном перемешивании компонентов в реакторе. После окончания переэтерификации полученная смесь отстаивают в течении 4 часов. Затем смесь необходимо разделить на глицерин и сложный эфир. После этого, сложный эфир сушится.

Данный способ имеет недостатки. К ним относится многостадийность процесса (стадия нагрева сырья и катализатора, стадия перемешивания, стадия отстаивания, стадия разделения, стадия сушки), что, во-первых, влияет на длительность процесса. Так, для получения тонны присадки потребуется больше суток. А, во-вторых, реализация технологии, ввиду ее многостадийности, требует значительных капитальных затрат на аппаратурное оформление процесса, в том числе на трубопроводы и сопутствующие детали, а также, многостадийность процесса обуславливает дополнительные затраты на обслуживание установки во время ее эксплуатации (дополнительный прокладочный материал и запасные части). Помимо этого, в качестве катализатора в процессе используется гидроксид калия, который является едким и токсичным веществом, и относится, по степени воздействия на человеческий организм, к веществам 2-ого класса опасности.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка способа получения противоизносной смазывающей присадки в виде сложного эфира бутилового эфира жирных кислот таллового масла для дизельного топлива с низким содержанием серы экологических классов К4, К5 стандарта ЕВРО.

Техническим результатом изобретения является улучшение смазывающей способности дизельного топлива с низким содержанием серы.

Указанный технический результат достигается за счет того, что способ получения смазывающей присадки к дизельному топливу включает проведение реакции этерификации карбоновых кислот со спиртом в присутствии катализатора при температуре 60-120° в течение 60-120 мин. При этом в качестве карбоновых кислот используют ЖКТМ, в качестве спирта - бутиловый спирт нормального строения - н-бутанол, а в качестве катализатора используют ионообменную смолу в количестве: 3-5 в мас. % по отношению к содержанию ЖКТМ, и тетрабутоксититан в количестве 0,05-0,5 в мас. % по отношению к ЖКТМ.

Используют ионообменные смолы марки Amberlyst 15WET

Используют ионообменные смолы марки Lewatit K2629.

Используют ионообменные смолы марки ТОКЕМ-100.

Ионообменную смолу добавляют в реактор до подачи исходных компонентов. Тетрабутоксититан добавляют в реактор в смеси с исходными компонентами исходных компонентов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

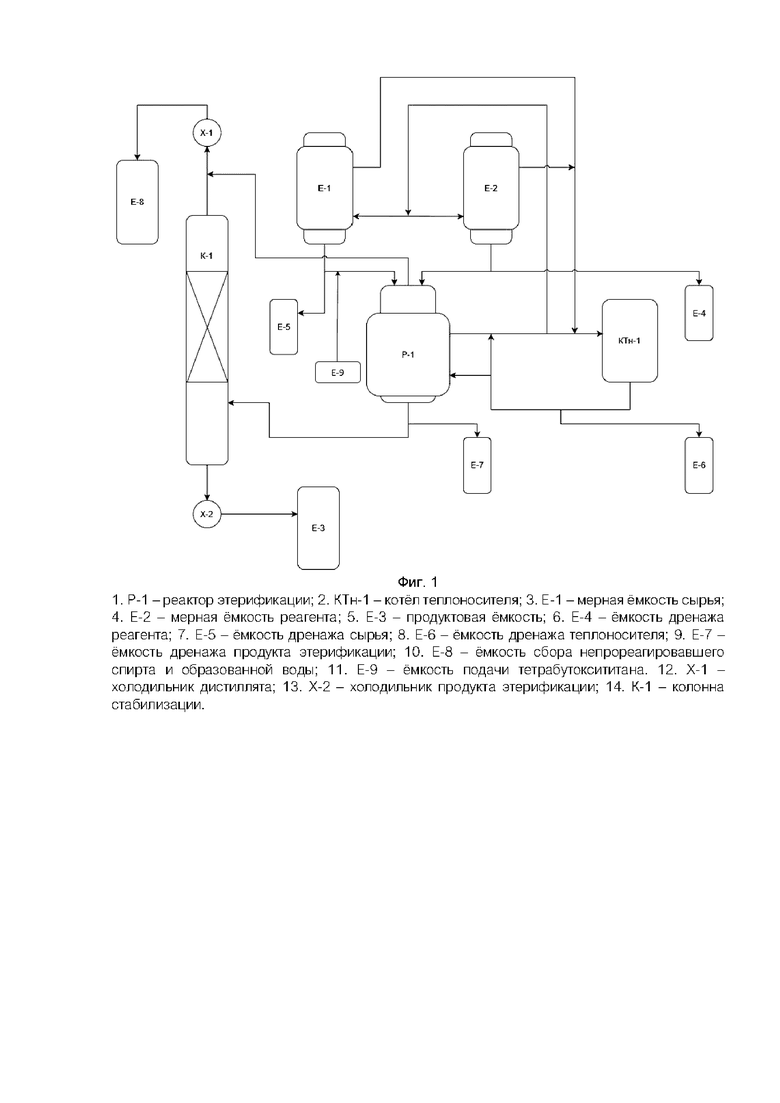

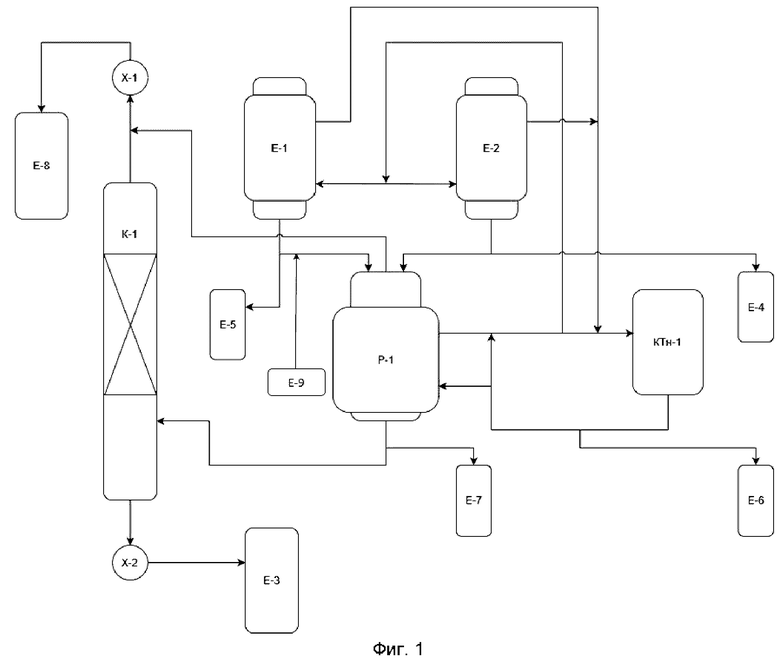

Фиг. 1 - Технологическая схема получения сложных эфиров,

Р-1 - реактор этерификации; КТн-1 - котел теплоносителя; Е-1 - мерная емкость сырья; Е-2 - мерная емкость реагента; продуктовая емкость; Е-4 - емкость дренажа реагента; Е-5 - емкость дренажа сырья; Е-6 - емкость дренажа теплоносителя; Е-7 - емкость дренажа продукта этерификации; Е-8 - емкость сбора непрореагировавшего спирта и образованной воды; Е-9 - емкость подачи тетрабутоксититана. Х-1 - холодильник дистиллята; Х-2 - холодильник продукта этерификации; К-1 - колонна стабилизации.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявленный способ получения смазывающей присадки в виде сложных эфиров, включающий проведение реакции этерификации карбоновых кислот со спиртом в присутствии катализатора осуществляют следующим образом.

Исходными компонентами являются: жирные кислоты таллового масла (55-60 мас. %) и бутиловый спирт нормального строения (н-бутанол) (40-45 мас. %). В основе технологического процесса лежит кислотная реакция этерификации. В качестве катализатора используется ионообменная смола в количестве 3-5 мас. % по отношению к содержанию ЖКТМ и тетрабутоксититан в количестве 0,05-0,5 мас. %: по отношению к содержанию ЖКТМ.

Предлагаемая технология на практике реализуется следующим образом (см. Фиг. 11.):

1. В реактор этерификации (Р-1), с мешалкой и рубашкой обогрева, сначала помещается катализатор - ионообменные смолы. Мерные емкости сырья (Е-1) и реагента (Е-2) соответственно, также оборудованы рубашками обогрева. В реактор последовательно подается сырье (жирные кислоты таллового масла - смесь жирных карбоновых кислот, преимущественно: олеиновая, линолевая, альфа-линоленоавая, стеариновая и др.) из емкости (Е-1) и реагент - бутиловый спирт (н-бутанол) из ёмкости (Е-2). Подача тетрабутоксититана осуществляется с помощью насоса дозатора из ёмкости (Е-9) в линию подачи сырья из емкости (Е-1) в реактор (Р-1). Нагрев реакционной смеси до температуры реакции осуществляется за счет циркуляции теплоносителя и его постоянного подогрева в котле теплоносителя (КТн-1). Также, для предотвращения нарушения температурного равновесия в зоне реакции подаваемое сырье и реагент также предварительно подогреваются

2. Реакция этерификации протекает при постоянном перемешивании реакционной смеси в присутствие каталитического комплекса в течении 60-120 минут при температуре 60-120°С. После чего из зоны реакции выводится не более 35% реакционной смеси, а взамен выведенного продукта этерификации подается свежее сырье и реагент (либо отделенный от продукта этерификации спирт из п. 3), с учетом того, что в зоне реакции мольное соотношение реагент: сырье должно быть 3:1. Реактор этерификации снабжен специальной корзиной предотвращающей унос ионообменной смолы из зоны реакции.

3. Выведенный из реактора (Р-1) продукт этерификации, поступает в стабилизационную колонну (К-1), в которой при температуре 117° - 130°С проходит выпаривание из продукта этерификации непрореагировавшего спирта и следов воды. Выделенный спирт конденсируется в холодильнике поз. Х-1, собирается в емкости сбора непрореагировавшего спирта и образованной воды поз. Е-8 и, при необходимости, возвращается в реактор через мерную емкость реагента поз Е-2.

4. Снизу стабилизационной колонны (К-1) выводится, предварительно охлажденных в холодильнике (Х-2), продукт этерификации - БЭЖКТМ. Хранение БЭЖКТМ осуществляется в продуктовой емкости поз. Е-3, из которой далее выводится и используется в качестве противоизносной присадки к дизельному топливу с низким содержанием серы.

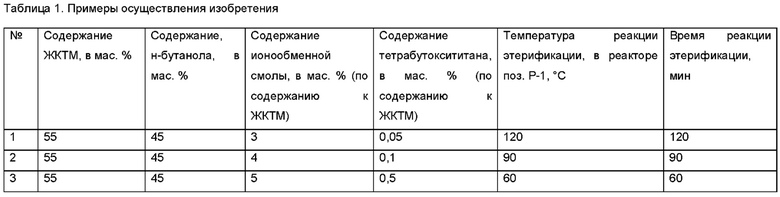

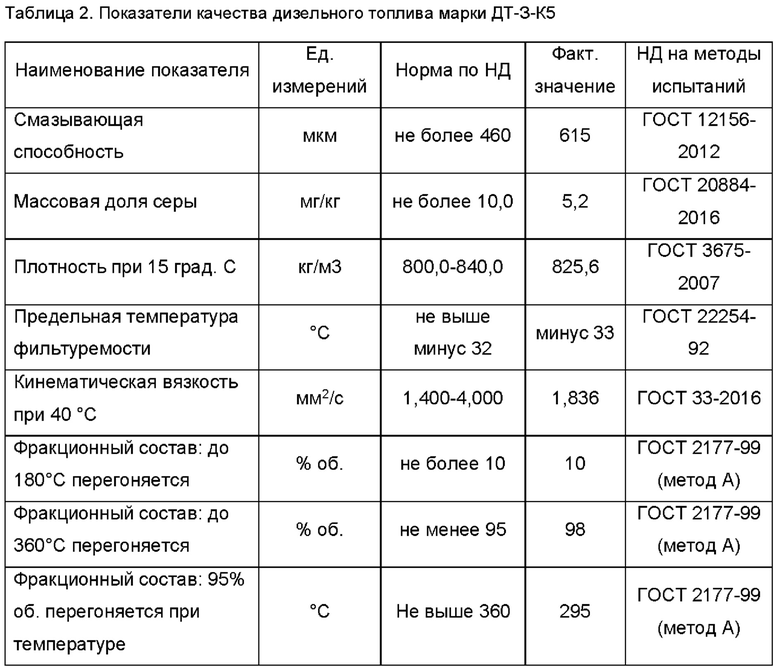

Для оценки влияния продукта этерификации на дизельное топливо было использовано дизельное топливо марки ДТ-3-К5 (дизельное топливо ЕВРО, зимнее, класса 2, экологического класса К5) по ГОСТ 32511-2013. Некоторые показатели дизельного топлива приведены в таблице 1.

5. В случай авариных ситуации технологией предусматривается закрытая система дренажей основных потоков, а дренаж содержащихся в них веществ осуществляется в соответствующие емкости: Е-4 - емкость дренажа реагента; 7. Е-5 - емкость дренажа сырья; 8. Е-6 - емкость дренажа теплоносителя; 9. Е-7 - емкость дренажа продукта этерификации.

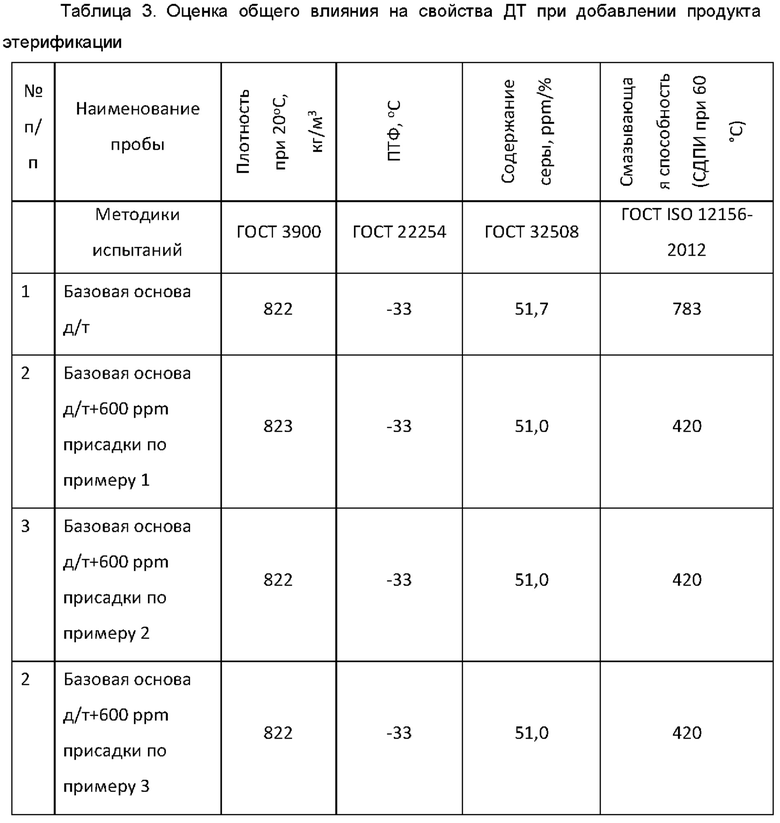

Определен положительный эффект от добавления продукта этерификации в ДТ марки ДТ-3-К5. Введение до 600 ppm продукта этерификации обеспечивает регламентируемую норму смазывающей способности для ДТ с низким содержанием серы. Проведена оценка общего влияния продукта этерификации на свойства ДТ. Установлено, что продукт этерификации не оказывает негативного эффекта на свойства исходного дизельного топлива. Результаты представлены в таблице 2.

Данное изобретение применимо для улучшения противоизносных свойств дизельных топлив с низким содержанием серы. Потребителями в данном случае выступают производители гидроочищеных дизельных топлив экологических классов К4, К5 стандарта ЕВРО. При этом, присадка в виде сложного эфира, произведенная по представленной технологии, может быть полезна для владельцев автомобилей и техники с дизельными двигателями, которые самостоятельно могут регулировать противоизносные свойства топлива с помощью добавления присадки непосредственно в бак с дизельным топливом. Присадка, производимая по данной технологии, обеспечивает необходимую защиту деталей дизельного двигателя, подвергаемых износу, а технология производства отличается простым аппаратурным оформлением и низкими энергетическими затратами. Технология позволит выпускать на рынок противоизносных присадок высококачественный продукт и рациональнее использовать природные ресурсы.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыта в настоящем описании. Соответственно изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противоизносная присадка к ультрамалосернистому дизельному топливу | 2020 |

|

RU2751712C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА К ДИЗЕЛЬНОМУ ТОПЛИВУ С УЛЬТРАНИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2019 |

|

RU2723116C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА К УГЛЕВОДОРОДНОМУ ТОПЛИВУ | 2015 |

|

RU2600329C1 |

| Противоизносная присадка к ультрамалосернистому топливу | 2016 |

|

RU2634726C1 |

| Присадка к дизельному топливу комплексного действия и способ ее получения | 2018 |

|

RU2680963C1 |

| Противоизносная присадка к ультрамалосернистому топливу | 2017 |

|

RU2641736C1 |

| ПРОТИВОИЗНОСНАЯ ПРИСАДКА ДЛЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2529678C1 |

| ПРИСАДКА К ТОПЛИВУ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ ДЛЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2289612C1 |

| СОСТАВ ЭКОЛОГИЧЕСКИ ЧИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА (ЭЧДТ) | 2017 |

|

RU2650119C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ СМОЛЯНЫХ КИСЛОТ В ПРОТИВОИЗНОСНЫХ ПРИСАДКАХ ДЛЯ ДИЗЕЛЬНЫХ ТОПЛИВ | 2023 |

|

RU2819272C1 |

Изобретение относится к технологии получения биоразлагаемой противоизносной смазывающей присадки к дизельному топливу с низким содержанием серы. Изобретение касается способа получения смазывающей присадки к дизельному топливу и включает проведение реакции этерификации карбоновых кислот со спиртом в присутствии катализатора при температуре 60-120°С в течение 60-120 мин. При этом в качестве карбоновых кислот используют жирные кислоты таллового масла, в качестве спирта – бутиловый спирт нормального строения – н-бутанол, а в качестве катализатора используют ионообменную смолу в количестве 3-5 в мас. % по отношению к содержанию указанной карбоновой кислоте, и тетрабутоксититан в количестве 0,05-0,5 в мас. % по отношению к указанной карбоновой кислоте. Технический результат - улучшение смазывающей способности дизельных топлив с низким содержанием серы. 5 з.п. ф-лы, 1 ил., 3 табл.

1. Способ получения смазывающей присадки к дизельному топливу, включающий проведение реакции этерификации карбоновых кислот со спиртом в присутствии катализатора при температуре 60-120°C в течение 60-120 мин, отличающийся тем, что в качестве карбоновых кислот используют жирные кислоты таллового масла, в качестве спирта - бутиловый спирт нормального строения - н-бутанол, а в качестве катализатора используют ионообменную смолу в количестве 3-5 в мас. % по отношению к содержанию указанной карбоновой кислоте, и тетрабутоксититан в количестве 0,05-0,5 в мас. % по отношению к указанной карбоновой кислоте.

2. Способ по п. 1, отличающийся тем, что используют ионообменные смолы марки Amberlyst 15WET.

3. Способ по п. 1, отличающийся тем, что используют ионообменные смолы марки Lewatit K2629.

4. Способ по п. 1, отличающийся тем, что используют ионообменные смолы марки TOKEM-100.

5. Способ по п. 1, отличающийся тем, что ионообменную смолу добавляют в реактор до подачи исходных компонентов.

6. Способ по п. 1, отличающийся тем, что тетрабутоксититан добавляют в реактор в смеси с исходными компонентами исходных компонентов.

| Говорин А | |||

| С., Коновалов Н | |||

| П., Губанов Н | |||

| Д., Рыбарчук О | |||

| В., Ищук Н | |||

| А | |||

| Оценка влияния продукта этерификации жирных кислот талловых масел на свойства дизельного топлива // Известия вузов | |||

| Прикладная химия и биотехнология | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| Т | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| С | |||

| Катодная трубка Брауна | 1922 |

|

SU330A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| А.С | |||

| Говорин, Н.Д | |||

| Губанов, Н.П | |||

Авторы

Даты

2024-01-30—Публикация

2023-05-29—Подача