Изобретение относится к области нефтедобычи, в частности к строительству и ремонту скважин, пробуренных на инвертно-эмульсионном буровом растворе (ИЭР), и может быть использовано при установке мостов с целью: ликвидации пилотного ствола скважины при бурении скважин с горизонтальным окончанием на ИЭР; укрепления стенок скважины за счет перекрытия пластов неустойчивых пород; обеспечения возможности зарезки нового ствола скважины при ликвидации части ствола - опорный мост для зарезки; изоляции водопоглощения или водопроявления в скважине.

Обычно установка моста в перечисленных случаях производится в среде того бурового раствора, на котором производится бурение скважины. В отечественной практике при установке цементных мостов обычно используют тампонажные материалы на основе портландцементов с добавкой ускорителей. Особых проблем при установке мостов в среде буровых растворов на водной основе не отмечается.

Но в настоящее время большую часть пологих и горизонтальных скважин бурят с использованием буровых растворов на углеводородной основе - инвертно-эмульсионные растворы (ИЭР), которые представляют собой обратную эмульсию (вода в масле) и не обладают химическим сродством с традиционно-используемыми тампонажными составами.

Традиционные тампонажные составы на основе цементов для мостов в среде ИЭР при контакте с ним (сверху и снизу) образуют непрокачиваемую смесь, которая не твердеет. Поскольку объем цементного раствора для установки моста обычно ограничен 5-6 м3, то в подавляющем большинстве случаев в результате смешения с ИЭР не обеспечиваются требуемые свойства формируемого цементного камня, т.к. большая часть объема цементного раствора не схватывается и впоследствии вымывается из скважины. При этом не обеспечивается надежность устанавливаемого моста.

Для исключения такого смешения ИЭР с цементным раствором необходимо прокачивать специальные буферные жидкости расчетных объемов, разделяющие цемент и ИЭР, что усложняет технологический процесс установки мостов.

В связи с этим, проблема создания специальных тампонажных материалов, обеспечивающих твердение в среде ИЭР в полном объеме с набором необходимой прочности цементного камня даже на контакте с ИЭР, в настоящее время является актуальной.

Из числа известных составов, предназначенных именно для установки цементных мостов, можно указать расширяющийся тампонажный материал по заявке РФ №2005122807 и тампонажный раствор по заявке РФ №97111468, оба из которых содержат цемент, пластификаторы и воду. Однако оба известных состава не обеспечивают достаточную прочность образующегося цементного камня в зоне смешения с ИЭР.

Известен тампонажный состав для установки зарезных опорных мостов (Патент РФ №2434923), содержащий, мас.%: портландцемент 65,3-70,4; микродур 0,72-7,6; поликарбоксилат Melflux F 0,02-0,23; полицем ДФ 0,07-0,15; полиоксихлорид алюминия 0,06-0,53 и хлорид кальция 0,24-2,12 при их массовом соотношении 1:4; вода техническая 24,1-28,5. Он обеспечивает прочность образующегося цементного камня до прочности, сравнимой и превышающей прочность пород, в которых установлен зарезной опорный мост, и одновременно характеризуется приемлемой прокачиваемостью и оптимальными сроками твердения при низком водоцементном отношении.

Однако указанный известный состав не обеспечивает твердение цементного раствора и образование прочного цементного камня в среде ИЭР в полном объеме. При прокачивании тампонажного материала для установки цементного моста происходит образование 2-х зон смешения цементного и бурового раствора, что при ограниченном объеме цементного раствора (обычно для установки зарезных опорных мостов используется 5-6 м3) приводит к вымыванию незатвердевшего раствора и к значительному снижению объема сформированного цементного камня. В результате снижается надежность установленного опорного цементного моста, что с возрастанием нагрузки при зарезке может привести к его разрушению. Переустановка цементного моста приводит к дополнительным затратам времени и средств.

Из патента США №6761765 В2 (опубл. 13.07.2004) известна эмульсионная добавка для придания водоотталкивающих свойств цементам. Добавка содержит полимер, поверхностно-активное вещество, а также - гидрофобный материал в виде органических сложных эфиров алифатических карбоновых кислот. Предпочтительно в качестве полимера использовать латексный полимер (например, латекс из сополимера бутадиена и стирола); в качестве поверхностно-активного вещества - любую поверхностно-активную добавку, способную превращать в эмульсию гидрофобный материал, и наиболее предпочтительный этоксилированный нонилфенол. Указанные компоненты присутствуют в цементной композиции в следующем соотношении, мас.%: полимер - от 0,5% до 20%; гидрофобный материал - от 5% до 60%; поверхностно-активное вещество - от 0,1% до 20%. Указанную смесь добавляют в количестве 2-40 унций жидкости на сто массовых частей цемента. Предпочтительно, смесь добавляют в количестве 4-20 г на унцию.

Кроме того, в известном патенте теоретически доказано, что введение эмульгированного гидрофобного материала в цементирующую смесь равномерно распределяет его по всей цементирующей матрице, а также по его поверхности. Это предотвращает вход и выход воды в «пористые цементирующие структуры, такие как строительные блоки, материалы для мощения, элементы подпорной стенки».

Однако эта известная цементирующая смесь создана для использования в строительной отрасли. И, если ее использовать области строительства скважин, в частности для установки мостов, то она будет иметь следующие недостатки:

- т.к. указанная цементная композиция относится к материалам для строительства, а достигаемым техническим результатом является повышение водоотталкивающей способности, и в идеале без наложения дополнительных слоев гидроизоляционных материалов, может применяться для цементного теста, кладочных цементов, строительных растворов, а также бетонов, то высокие значения реологических параметров не имеют значения при проведении вышеуказанных работ. Использование же этих материалов при цементировании обсадных колонн может привести к высоким гидравлическим сопротивлениям и невозможности его прокачивания;

- кроме того, указанный тампонажный материал при заявленном соотношении компонентов и без ускорителя сроков схватывания имеет более длительные сроки загустевания и схватывания, что нежелательно при установке мостов, т.к. время ожидания застывания цемента (ОЗЦ) будет завышено;

- указанный тампонажный материал с оптимальной концентрацией реагентов, обладающий необходимыми технологическими свойствами для установки цементных мостов, имеет высокий уровень фильтрационных потерь, что снижает надежность проводимых работ при установке моста в интервалах проницаемых пород из-за возможной непрокачиваемости цементного раствора из-за отфильтровывания большого количества водной фазы;

- отсутствие расширяющих свойств у указанного тампонажного материала и возникновение усадочных явлений, вследствие высоких фильтрационных показателей, могут привести к снижению прочности контакта цементный камень-порода, что также негативно влияет на надежность и технологически требуемые характеристики установленного опорного цементного моста.

Кроме того, из уровня техники известна тампонажная смесь для установки цементных мостов (Патент РФ №2209928) в скважине при ликвидации негерметичности обсадной колонны, заполненной жидкостью плотностью 1,02-1,23 г/см3, содержащей, мас.%: поверхностно-активное вещество (ПАВ) - неонол - 0,1-0,5; силикат или метасиликат натрия - 30-35; пресная вода - 45-50; полимер PAC-LV - 0,3-0,5; пластификатор сульфацел или C3 - 0,1-0,5; асбест хризотиловый - 0,3-0,5; цемент марки G - остальное.

Использование указанной известной тампонажной смеси при ремонтных работах обеспечивает высокую эффективность и безопасность цементирования. Однако наряду с указанными преимуществами, указанная смесь имеет следующие недостатки:

- в условиях ИЭР прочностные показатели образующегося цементного камня с заявленной концентрацией цемента и В/Ц (водоцементным отношением) составляют 2,5-3,7, что не соответствует требованиям прочности для опорных мостов, причем сама известная смесь характеризуется длительными и неконтролируемыми сроками схватывания;

- наличие избытка воды в указанной тампонажной смеси при прокачивании его в среде ИЭР приведет к образованию зоны перемешивания неконтролируемого объема с нетекучими свойствами. В результате, большое количество дорогостоящего бурового инвертно-эмульсионного раствора из зоны перемешивания будет утилизировано, а сформированный цементный камень из оставшегося объема тампонажной смеси не сможет обеспечить функции установленного моста.

Из уровня техники неизвестен тампонажный состав, предназначенный для установки мостов в скважине, пробуренной на инвертно-эмульсионном буровом растворе, вследствие чего прототип у предлагаемого технического решения отсутствует.

Единый технический результат, достигаемый предлагаемыми вариантами изобретения, заключается в обеспечении гарантированной надежности установки цементных мостов с технологически требуемыми показателями в скважине в среде ИЭР за счет придания высоких адгезионных и прочностных свойств цементному камню, формируемому в среде ИЭР, без применения специальной системы подготовки ствола скважины, при одновременном обеспечении прокачиваемости и достижении оптимальных сроков твердения тампонажного материала при низком водоцементном отношении.

Дополнительным техническим результатом является снижение непроизводительных потерь ИЭР в промысловых условиях за счет исключения негативного воздействия тампонажного материала на указанный буровой раствор.

Указанный технический результат достигается предлагаемым тампонажным материалом для установки мостов в скважинах, пробуренных на инвертно-эмульсионном буровом растворе, который, по первому варианту, содержит портландцемент тампонажный, расширяющую добавку - гидросульфоалюминат кальция, понизитель фильтрации - полимер на основе эфира целлюлозы Гидроцем Н или Гидроцем С, неионогенное поверхностно-активное вещество НПАВ - оксиэтилированный моноалкилфенол на основе триммеров пропилена со степенью оксиэтилирования 12, пластификатор - вещество, активным действующим началом которого является сульфированный меламинформальдегид ЦЕМПЛАСТ МФ, пеногаситель - модифицированный кремнеорганический реагент ПОЛИЦЕМ ДФ, ускоритель сроков схватывания - хлорид кальция и воду при следующем соотношении компонентов, мас.ч:

а по второму варианту - содержит портландцемент тампонажный, расширяющую добавку - гидросульфоалюминат кальция, понизитель фильтрации - полимер на основе эфира целлюлозы Гидроцем Н или Гидроцем C, неионогенное поверхностно-активное вещество НПАВ - оксиэтилированный моноалкилфенол на основе триммеров пропилена со степенью оксиэтилирования 12, и поверхностно-активное вещество ПАВ4 - оксиэтилированный моноалкилфенол на основе триммеров пропилена со степенью оксиэтилирования 4 или поверхностно-активное вещество ПАВ6 - оксиэтилированный моноалкилфенол на основе триммеров пропилена со степенью оксиэтилирования 6, пластификатор - вещество, активным действующим началом которого является сульфированный меламинформальдегид ЦЕМПЛАСТ МФ, пеногаситель - модифицированный кремнеорганический реагент ПОЛИЦЕМ ДФ, ускоритель сроков схватывания - хлорид кальция и воду при следующем соотношении компонентов, мас.ч:

Массовое соотношение НПАВ и ПАВ4 или ПАВ6 составляет 65:35 соответственно.

Достижение указанного технического результата по каждому из вариантов обеспечивается за счет синергетического эффекта при определенном подборе компонентов (качественном и количественном) в заявляемом тампонажном материале.

Только благодаря совокупности указанных компонентов обеспечивается образование прочного тампонажного камня в среде ИЭР.

Благодаря введению в предлагаемый материал по первому варианту неионогенного поверхностно-активного вещества - оксиэтилированного моноалкилфенола на основе триммеров пропилена со степенью оксиэтилирования 12 (далее - НПАВ), который, адсорбируясь, преимущественно, на поверхности цемента, вероятнее всего, обеспечивает локальный перевод обратной эмульсии инвертно-эмульсионного раствора в прямую (масло в воде) только в местах контакта (в зоне перемешивания и на стенках скважины), прямая эмульсия - неустойчива и распадается на составляющие - масло и воду. Масло из-за низкой плотности удаляется с границы цементный раствор/порода, что способствует формированию цементного камня в зоне перемешивания и образование адгезионных связей со стенками скважины.

Использование указанного НПАВ в составе заявляемого тампонажного материала, наряду с другими компонентами, позволяет сформировать однородный (без трещин) цементный камень даже в зоне смешения с ИЭР (при перемешивании цементного раствора и ИЭР), а также модифицировать корку - пленку ИЭР на границе цемент - порода.

По второму варианту указанный технический результат достигается путем применения комплекса поверхностно-активных веществ, а именно, смеси водорастворимого оксиэтилированного моноалкилфенола на основе триммеров пропилена со степенью оксиэтилирования 12 (далее - НПАВ) и маслорастворимого оксиэтилированного моноалкилфенола на основе триммеров пропилена со степенью оксиэтилирования 4 (далее ПАВ4) или со степенью оксиэтилирования 6 (далее ПАВ6), при строго определенном их массовом соотношении НПАВ : ПАВ4 (или ПАВ6) = 65:35 соответственно. Использование указанного НПАВ приводит к улучшению прочностных свойств цементного камня, образующегося в среде ИЭР, за счет формирования защитного слоя этого НПАВ на поверхности цементных зерен, обеспечивая при этом снижение негативного воздействия ИЭР на прочность растущего цементного камня. Причем присутствие водорастворимого НПАВ на грани растущего кристалла препятствует образованию контакта кристаллов между собой и формированию спаек с породой. Использование при этом только указанных ПАВ4 или ПАВ6 невозможно, т.к. они практически нерастворимы в воде.

Совместное введение указанных НПАВ и ПАВ4 (или ПАВ6) в массовом соотношении 65:35 соответственно обеспечивает стабилизацию суспензии цемента и гидрофобизацию поверхности цементных зерен, при одновременном сохранении технологических параметров за счет равномерного распределения этих поверхностно-активных веществ в объеме тампонажного материала, способного в заявленных концентрациях создавать координационные комплексы, представляющие собой транспортные агрегаты, внутри которых размещается нерастворимый в воде ПАВ, а на поверхности - необходимый для его введения и равномерного распределения на поверхности тампонажного материала НПАВ. При контакте образующихся указанных агрегатов с поверхностью цементных зерен, а также с продуктами гидратации цемента, вероятнее всего, происходит перераспределение веществ из транспортных агрегатов и адсорбция нерастворимого в воде указанного ПАВ (ПАВ4 или ПАВ6) на поверхности цемента первым слоем, что приводит к гидрофобизации поверхности цементных зерен и тампонажного материала в целом. Избыток водорастворимого НПАВ формирует второй слой на поверхности как зерен цемента, так и всего тампонажного материала. В результате, при контакте тампонажного материала с ИЭР, указанный комплекс, а также его избыток на поверхности тампонажного материала, вероятно, способен переводить ИЭР в прямую эмульсию и удалять органическую фазу с границы тампонажный материал/порода. ПАВ4 или ПАВ6, являясь маслорастворимым поверхностно-активным веществом, может переходить с поверхности цементного зерна в органическую фазу и удаляться вместе с ней, обеспечивая тем самым улучшение сцепления (адгезию) цементного камня и породы, что в совокупности с расширением растущего цементного камня позволяет достигнуть поставленного технического результата. Причем при этих физико-химических эффектах происходит также повышение прочности образующегося тампонажного камня.

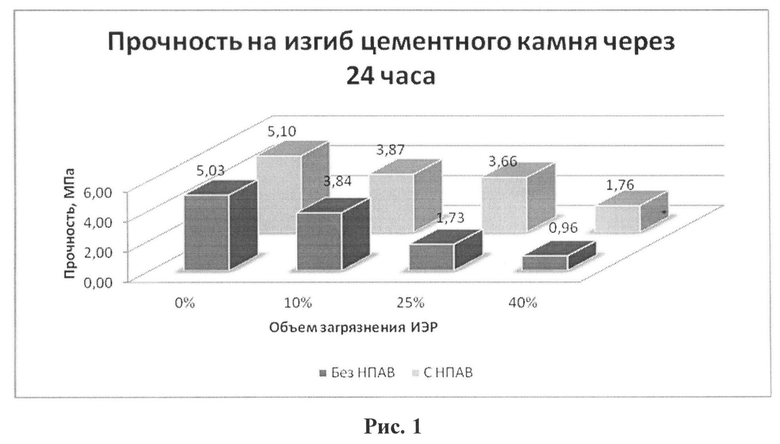

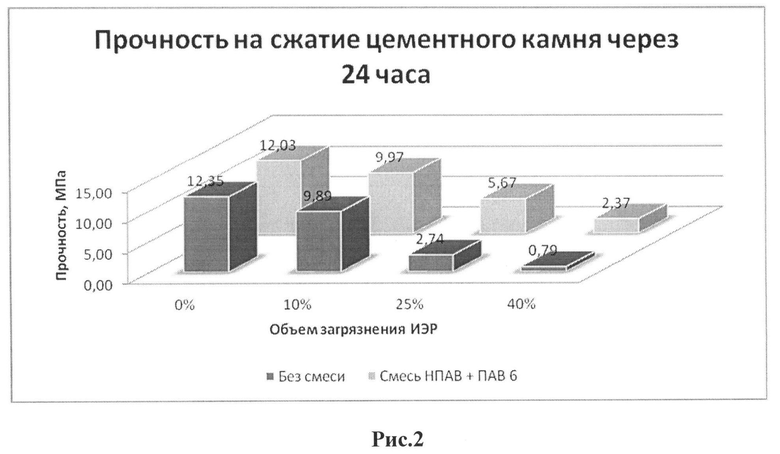

Для иллюстрации доказательства наличия у предлагаемого тампонажного материала вышеуказанных свойств приводятся графические материалы на рисунках 1 и 2. На рисунке 1 представлены данные по прочности на изгиб образующегося цементного камня из предлагаемого материала (по первому варианту) с присутствием НПАВ и без него; на рисунке 2 - данные по прочности на сжатие образующегося цементного камня из предлагаемого материала (по второму варианту) с присутствием смеси НПАВ и ПАВ4 и без них.

Введение в предлагаемый тампонажный материал расширяющей добавки указанного вида и в предложенном количественном соотношении обеспечивает расширение тампонажного материала на ранней стадии твердения и формирования тампонажного камня, что позволяет избежать саморазрушения его структуры (образования трещин, снижения прочности). А при использовании НПАВ образуется комплексное соединение с гидрофобной структурой на поверхности тампонажного камня, которое, по-видимому, способно самоудаляться с поверхности цементного зерна, обеспечивая тем самым улучшение сцепления цементного камня и породы, что в совокупности с расширением растущего цементного камня позволяет достигнуть наибольшего результата.

Наличие в составе ускорителя сроков схватывания - хлорида кальция, в оптимальной концентрации, позволяет обеспечить приемлемые сроки схватывания и твердения тампонажного материала, и одновременно с этим, по-видимому, оказывает химическое влияние как на расширяющую добавку с образованием комплексных соединений, обеспечивающих равномерное расширение материала на стадии набора его прочности, причем без разрушения структуры образующегося камня, так и на неионогенное поверхностно-активное вещество. Это влияние в совокупности также позволяет сократить сроки схватывания до необходимых для конкретной скважины пределов.

Использование в предлагаемом тампонажном материале пластификатора указанного вида (вещество, активным действующим началом которого является сульфированный меламинформальдегид) позволяет модифицировать структуру тампонажного раствора, уплотняя ее, что способствует, в первую очередь, улучшению реологических параметров. Кроме того, в совокупности с другими компонентами, и в частности с НПАВ, а по второму варианту - с комплексом поверхностно-активных веществ НПАВ и ПАВ (ПАВ4 или ПАВ6), приводит к увеличению прочности цементного камня.

Введение в предлагаемый тампонажный материал пеногасителя марки ПОЛИЦЕМ ДФ обеспечивает снижение ценообразования, раннюю и надежную стабилизацию плотности тампонажного материала, что исключает погрешности, допущенные при затворении тампонажного материала на поверхности, которые могут привести к неконтролируемым изменениям важнейших технологических показателей: реологии и времени загустевания.

Для получения заявляемого тампонажного материала в лабораторных условиях были использованы следующие вещества:

- тампонажный портландцемент марок: ПЦТ IG-CC-1, ПЦТ-П-50 и ПЦТ-II-100 по ГОСТ 1581-96;

- ГИДРОЦЕМ марки Н, С - водосвязывающая добавка - реагент на основе оксиэтилцеллюлозы, ТУ 2231-009-40912231-2003;

- ЦЕМПЛАСТ МФ - пластификатор, активной составляющей которого является сульфированный меламинформальдегид, с pH 1%-го водного раствора 8,5-10,5; ТУ 2223-011-40912231-2003;

- хлорид кальция - ускоритель сроков схватывания, ГОСТ 450-77;

- ПОЛИЦЕМ ДФ - пеногаситель, модифицированный кремнеорганический реагент, ТУ2228-010-40912231-2003;

- расширяющая добавка - реагент РУ на основе гидросульфоалюмината кальция, ТУ 2157-034-40912231-2005;

- НПАВ - Реверсмол марки B - оксиэтилированный моноалкилфенол на основе триммеров пропилена со степенью оксиэтилирования 12, ТУ 2458-010-38892610-2012, производитель ООО НПК «ИнТехБурение»; Неонол АФ9-12 по ТУ 2483-077-05766801-98;

- ПАВ4 - Реверсмол марки A - оксиэтилированный моноалкилфенол на основе триммеров пропилена со степенью оксиэтилирования 4, ТУ 2458-010-38892610-2012, производитель ООО НПК «ИнТехБурение»; Неонол АФ9-4 по ТУ 2483-077-05766801-98;

- ПАВ6 - Неонол АФ9-6 по ТУ 2483-077-05766801-98;

- вода техническая.

Возможность осуществления заявляемого изобретения подтверждается следующими примерами.

Пример 1 (по первому варианту)

Для получения предлагаемого тампонажного материала в лабораторных условиях готовили сухую смесь из 950 г портландцемента; 50 г Реагент РУ; 2 г ГИДРОЦЕМ С; 2 г ЦЕМПЛАСТ МФ, 2 г ПОЛИЦЕМ ДФ. Перемешивали вручную до равномерного распределения реагентов по всему объему цемента - 2-3 мин. Затем в 500 г воды технической растворяли 20 г хлористого кальция. На следующем этапе производили затворение приготовленной сухой смеси на растворе хлористого кальция; перемешивали в течение 15 мин с использованием лопастной мешалки площадью около 25 см2 со скоростью 300 об/мин. Далее в область активного перемешивания вводили 20 г НПАВ Реверсмол марки В. Перемешивали до однородного состояния без воздухововлечения (примерно 10 мин). В результате был получен тампонажный материал со следующим содержанием компонентов, мас.ч: портландцемент 95,0; Реагент РУ - 5,0; хлорид кальция 2,0; ГИДРОЦЕМ С - 0,2; ЦЕМПЛАСТ МФ - 0,2; ПОЛИЦЕМ ДФ - 0,2; вода - 50,0 (водоцементное отношение В/Ц=0,52); НПАВ - Реверсмол марки B - 2.

Пример 2 (по второму варианту)

В лабораторных условиях готовили сухую смесь из 950 г портландцемента; 50 г Реагент РУ; 2 г ГИДРОЦЕМ С; 2 г ЦЕМПЛАСТ МФ, 2 г ПОЛИЦЕМ ДФ. Перемешивали вручную до равномерного распределения реагентов по всему объему цемента - 2-3 минуты. Далее готовили раствор хлорида кальция из 500 г воды технической и 20 г хлористого кальция. На следующем этапе производили затворение приготовленной сухой смеси на растворе хлористого кальция; перемешивали в течение 15 мин с использованием лопастной мешалки площадью около 25 см2 со скоростью 300 об/мин. Затем в область активного перемешивания вводили 13 г НПАВ Реверсмол марки В. Перемешивали до однородного состояния без воздухововлечения (примерно 10 минут). Далее в область активного перемешивания вводили 7 г ПАВ4 Реверсмола марки A. Перемешивали до однородного состояния без воздухововлечения. В результате был получен тампонажный материал со следующим содержанием компонентов, мас.ч: портландцемент - 95,0; Реагент РУ - 5,0; хлорид кальция - 2,0; ГИДРОЦЕМ С - 0,2; ЦЕМПЛАСТ МФ - 0,2; ПОЛИЦЕМ ДФ - 0,2; вода - 50,0 (В/Ц=0,52); НПАВ - Реверсмол марки B - 1,3; ПАВ4 - Реверсмол марки A - 0,7.

Тампонажные материалы с другим содержанием компонентов готовили аналогичным образом.

В ходе лабораторных испытаний определяли по общеизвестным методикам следующие свойства тампонажного материала: плотность, г/см3; растекаемость, мм; фильтроотдачу за 30 мин при Р=0,7 МПа, мл;

а также определяли следующие свойства тампонажного камня: усилие выталкивания цементного камня из металлической обоймы, МПа; прочность цементного камня на изгиб/сжатие через 1 сутки хранения при загрязнении цементного раствора инвертно-эмульсионным буровым раствором (25 об.%), МПа.

Данные о компонентном составе исследованных тампонажных материалов приведены в таблице 1, а данные об их свойствах - в таблице 2.

Данные, приведенные в таблицах 1 и 2, показывают, что предлагаемый компонентный состав позволяет получать тампонажные материалы, характеризующиеся следующими преимуществами перед известным из патента РФ №2209928 составом для установки мостов:

- низким объемом фильтрации при сниженной скорости фильтрации;

- хорошими расширяющими свойствами 0,5-1%;

- улучшенными адгезионными показателями при смешении с ИЭР (25%) в 2,5-3 раза;

- улучшенными показателями прочности при смешении с ИЭР (25%) в 2-3 раза.

Снижение прочности при использовании в материале НПАВ другого класса - водорастворимого Сульфонола НП-3, активное действующее вещество в котором алкилбензосульфонат натрия (опыты 8 и 24 таблицы 1 и 2), вероятнее всего, связано с участием указанного НПАВ в процессах гидратации с образованием на поверхности цементных зерен труднорастворимых соединений, которые, образуя плотную, не растворимую адсорбционную оболочку, препятствуют гидратации цемента и росту формируемой кристаллической структуры.

При введении в тампонажный материал смеси водорастворимого (Сульфонол НП-3) и маслорастворимого (алкилбензосульфоната кальция) поверхностно-активных веществ (опыты 9 и 25 таблиц 1 и 2), прочность образцов, снижается еще сильнее, что вероятнее всего связано с наличием на гранях растущего кристалла дополнительного слоя алкилбензосульфоната кальция, препятствующего смыканию кристаллов.

При загрязнении ИЭР образцы тампонажного материала с применением другого класса ПАВ - образец 24 и смеси ПАВ - образец 25, свойства формируемого камня значительно хуже, чем без добавки ИЭР, что, вероятнее всего, связано с дополнительным негативным влиянием ИЭР на формируемый цементный камень.

Таким образом, только использование предлагаемой рецептуры позволит получить тампонажный материал с высокими тампонажными свойствами в среде инвертно-эмульсионнного бурового раствора.

Благодаря указанным свойствам, предлагаемые тампонажные материалы позволят в промысловых условиях обеспечить эффективность проводимых работ по установке мостов в среде ИЭР, снижение временных и материальных затрат на строительство скважин за счет оптимизации состава тампонажного материала и технологии установки мостов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН С БОЛЬШИМ ГАЗОВЫМ ФАКТОРОМ | 2011 |

|

RU2447123C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2601878C1 |

| РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2007 |

|

RU2360940C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ЦЕМЕНТИРОВАНИЯ ГОРИЗОНТАЛЬНЫХ СТВОЛОВ СКВАЖИН | 2012 |

|

RU2508307C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА ПЛОТНОСТЬЮ 1450-1500 кг/м | 2008 |

|

RU2385894C1 |

| ОБЛЕГЧЕННЫЙ ГАЗОБЛОКИРУЮЩИЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ НАДПРОДУКТИВНЫХ ИНТЕРВАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2497861C1 |

| БАЗОВАЯ ОСНОВА ТАМПОНАЖНОГО РАСТВОРА ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2007 |

|

RU2337124C1 |

| ФИБРОАРМИРОВАННЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ ПРОДУКТИВНЫХ ИНТЕРВАЛОВ, ПОДВЕРЖЕННЫХ ПЕРФОРАЦИИ В ПРОЦЕССЕ ОСВОЕНИЯ СКВАЖИН | 2011 |

|

RU2458962C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ПАРОНАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2007 |

|

RU2359988C1 |

| БУФЕРНАЯ ЖИДКОСТЬ, ИСПОЛЬЗУЕМАЯ ПРИ ЦЕМЕНТИРОВАНИИ ОБСАДНЫХ КОЛОНН | 2008 |

|

RU2378313C1 |

Изобретение относится к области нефтедобычи, в частности к строительству и ремонту скважин, пробуренных на инвертно-эмульсионном буровом растворе (ИЭР), и может быть использовано при установке мостов. Технический результат - обеспечение гарантированной надежности установки цементных мостов за счет придания высоких адгезионных и прочностных свойств цементному камню, формируемому в среде ИЭР, при одновременном обеспечении прокачиваемости и достижении оптимальных сроков твердения тампонажного материала при низком водоцементном отношении. Тампонажный материал по первому варианту содержит компоненты при следующем соотношении, мас.ч: портландцемент тампонажный - 95,0-97,0, расширяющая добавка - гидросульфоалюминат кальция - 3,0-5,0, указанный понизитель фильтрации - 0,1-0,5, указанное НПАВ - 0,1-3,0, указанный пластификатор - 0,01-0,5, указанный пеногаситель - 0,2-0,4, хлорид кальция - 0,01-6,0, вода для обеспечения водоцементного отношения 0,4-0,52, а по второму варианту тампонажный материал дополнительно содержит мас.ч: ПАВ4 или ПАВ6 - 0,05-1, при этом массовое соотношение НПАВ и ПАВ4 или ПАВ6 составляет 65:35 соответственно. 2 н. и 1 з.п. ф-лы, 2 табл., 2 ил.

1. Тампонажный материал для установки мостов в скважине, пробуренной на инвертно-эмульсионном буровом растворе, характеризующийся тем, что он содержит портландцемент тампонажный, расширяющую добавку - гидросульфоалюминат кальция, понизитель фильтрации - полимер на основе эфира целлюлозы Гидроцем H или Гидроцем C, неионогенное поверхностно-активное вещество НПАВ - оксиэтилированный моноалкилфенол на основе триммеров пропилена со степенью оксиэтилирования 12, пластификатор - вещество, активным действующим началом которого является сульфированный меламинформальдегид ЦЕМПЛАСТ МФ, пеногаситель - модифицированный кремнеорганический реагент ПОЛИЦЕМ ДФ, ускоритель сроков схватывания - хлорид кальция и воду при следующем соотношении компонентов, мас.ч:

2. Тампонажный материал для установки мостов в скважине, пробуренной на инвертно-эмульсионном буровом растворе, характеризующийся тем, что он содержит портландцемент тампонажный, расширяющую добавку - гидросульфоалюминат кальция, понизитель фильтрации - полимер на основе эфира целлюлозы Гидроцем H или Гидроцем C, неионогенное поверхностно-активное вещество НПАВ - оксиэтилированный моноалкилфенол на основе триммеров пропилена со степенью оксиэтилирования 12 и поверхностно-активное вещество ПАВ4 - оксиэтилированный моноалкилфенол на основе триммеров пропилена со степенью оксиэтилирования 4 или поверхностно-активное вещество ПАВ6 - оксиэтилированный моноалкилфенол на основе триммеров пропилена со степенью оксиэтилирования 6, пластификатор - вещество, активным действующим началом которого является сульфированный меламинформальдегид ЦЕМПЛАСТ МФ, пеногаситель - модифицированный кремнеорганический реагент ПОЛИЦЕМ ДФ, ускоритель сроков схватывания - хлорид кальция и воду при следующем соотношении компонентов, мас.ч:

3. Тампонажный материал по п.2, характеризующийся тем, что массовое соотношение НПАВ и ПАВ4 или ПАВ6 составляет 65:35 соответственно.

| RU 2209928 C1, 10.08.2003 | |||

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЦЕМЕНТИРОВАНИЯ СКВАЖИН С БОЛЬШИМ ГАЗОВЫМ ФАКТОРОМ | 2011 |

|

RU2447123C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА ПЛОТНОСТЬЮ 1450-1500 кг/м | 2008 |

|

RU2385894C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ПАРОНАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2007 |

|

RU2359988C1 |

| Композиция для приготовления аэрированного тампонажного раствора | 1989 |

|

SU1745893A1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ УСТАНОВКИ ЗАРЕЗНЫХ ОПОРНЫХ МОСТОВ | 2010 |

|

RU2434923C1 |

| Предварительно напряженная прокатная клеть | 1981 |

|

SU1031544A1 |

Авторы

Даты

2014-08-10—Публикация

2013-03-29—Подача