Группа изобретений относится к области сжижения природных газов высокого давления и их смесей.

Наиболее близким техническим решением к предлагаемому является способ частичного сжижения природного газа, включающий предварительное охлаждение прямого потока газа высокого давления, отделение части прямого потока, ее расширение и соединение с обратным потоком, охлаждение прямого потока, дросселирование и разделение в сборнике-сепараторе парожидкостной смеси на паровую и жидкостную фазы (см. RU 2212598 C1, опубл. 20.09.2003, МПК7 F25J 1/00).

Недостатком известного способа является низкая эффективность разделения компонентов смеси за счет изотермической двукратной сепарации жидкой и паровой фаз. Для достижения повышенной чистоты продукта при изотермическом разделении из сборника-сепаратора установки приходится извлекать чрезвычайно малое количество пара, которое затем реконденсируется и выдается потребителю в качестве конечного продукта, Так как доля чистого пара весьма мала, величину прямого потока требуется увеличивать, что возможно только за счет сокращения доли потока, уходящего на расширение в расширяющее устройство. При уменьшении этого потока сокращается производительность расширительного устройства и коэффициент сжижения установки снижается. Потери производительности в таком способе сжижения могут достигать 20% и более по сравнению со способом сжижения без реконденсации в зависимости от требуемой чистоты продукта.

Технический результат, на достижение которого направлена предлагаемая группа изобретений, заключается в получении сжиженного природного газа с малым содержанием высококипящих компонентов, в том числе диоксида углерода, обладающего повышенными эксплуатационными характеристиками, при снижении энергетических затрат на его производство.

Технический результат изобретения достигается тем, что в способе частичного сжижения природного газа, включающего предварительное охлаждение прямого потока газа высокого давления, прямой поток после охлаждения дросселируют и разделяют на продукционный и технологический потоки, при этом продукционный поток охлаждают, дросселируют, разделяют в ректификационной колонне на жидкую фракцию и паровую фракцию, которую направляют на реконденсацию с последующим направлением части реконденсированного продукционного потока в ректификационную колонну в качестве флегмового орошения, а также дросселированием другой части реконденсированного продукционного потока и разделением ее на жидкостную фазу, являющуюся готовым продуктом, и паровую фазу, направляемую далее в качестве обратного потока для охлаждения прямого потока, а предварительно охлажденный технологический поток дросселируют, испаряют за счет реконденсации продукционного потока, а после повторного дросселирования направляют в обратный поток.

Предварительно охлажденный технологический поток перед дросселированием может быть направлен в испаритель-конденсатор ректификационной колонны, а жидкая фракция из ректификационной колонны может быть сжата, направлена на испарение и нагрев с промежуточным дросселированием, а затем направлена в обратный поток.

Технический результат изобретения достигается тем, что в способе частичного сжижения природного газа, включающего предварительное охлаждение прямого потока газа высокого давления, отделение части прямого потока, ее расширение и соединение с обратным потоком, охлаждение другой части прямого потока, прямой поток после охлаждения разделяют на продукционный и технологический потоки, при этом продукционный поток охлаждают, дросселируют, разделяют в ректификационной колонне на жидкую фракцию и паровую фракцию, которую направляют на реконденсацию с последующим направлением части реконденсированного продукционного потока в ректификационную колонну в качестве флегмового орошения, а также дросселированием другой части реконденсированного продукционного потока и разделением ее на жидкостную фазу, являющуюся готовым продуктом, и паровую фазу, направляемую далее в качестве обратного потока для охлаждения прямого потока, а предварительно охлажденный технологический поток дросселируют, испаряют за счет реконденсации продукционного потока, а после повторного дросселирования направляют в обратный поток.

При этом предварительно охлажденный технологический поток перед дросселированием может быть направлен в испаритель-конденсатор ректификационной колонны, а жидкая фракция из ректификационной колонны может быть сжата, направлена на испарение и нагрев с промежуточным дросселированием, а затем направлена в обратный поток.

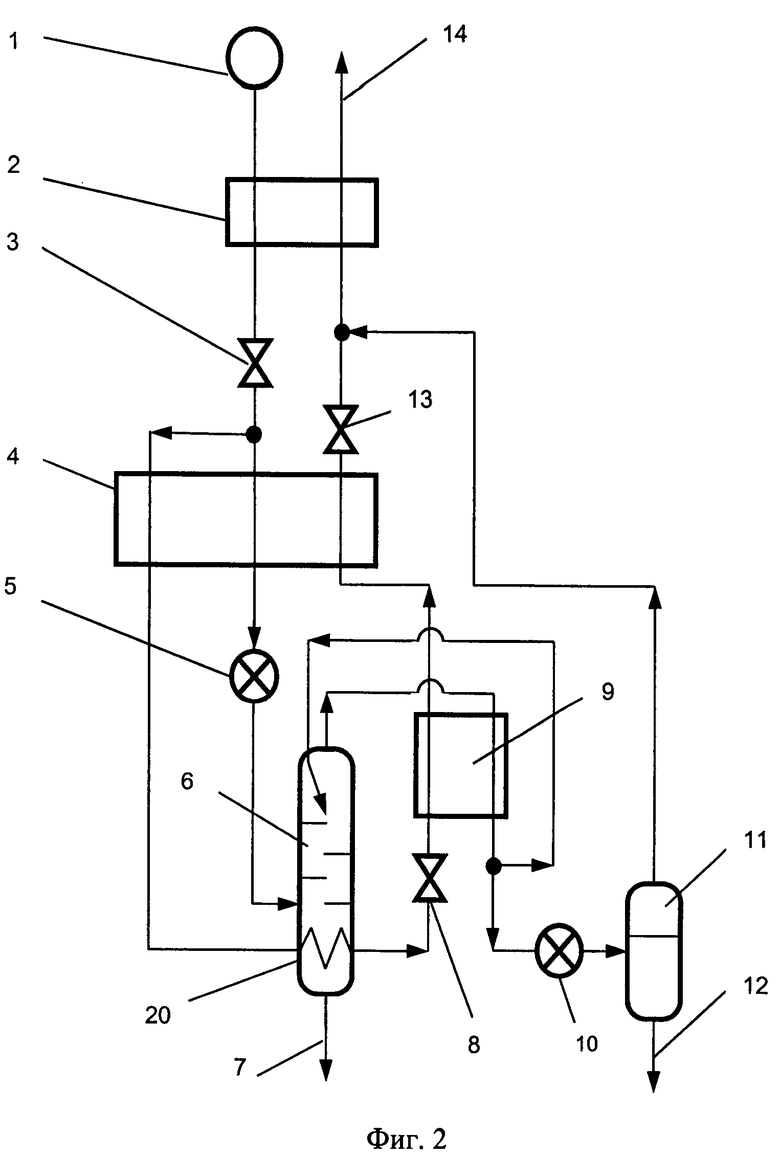

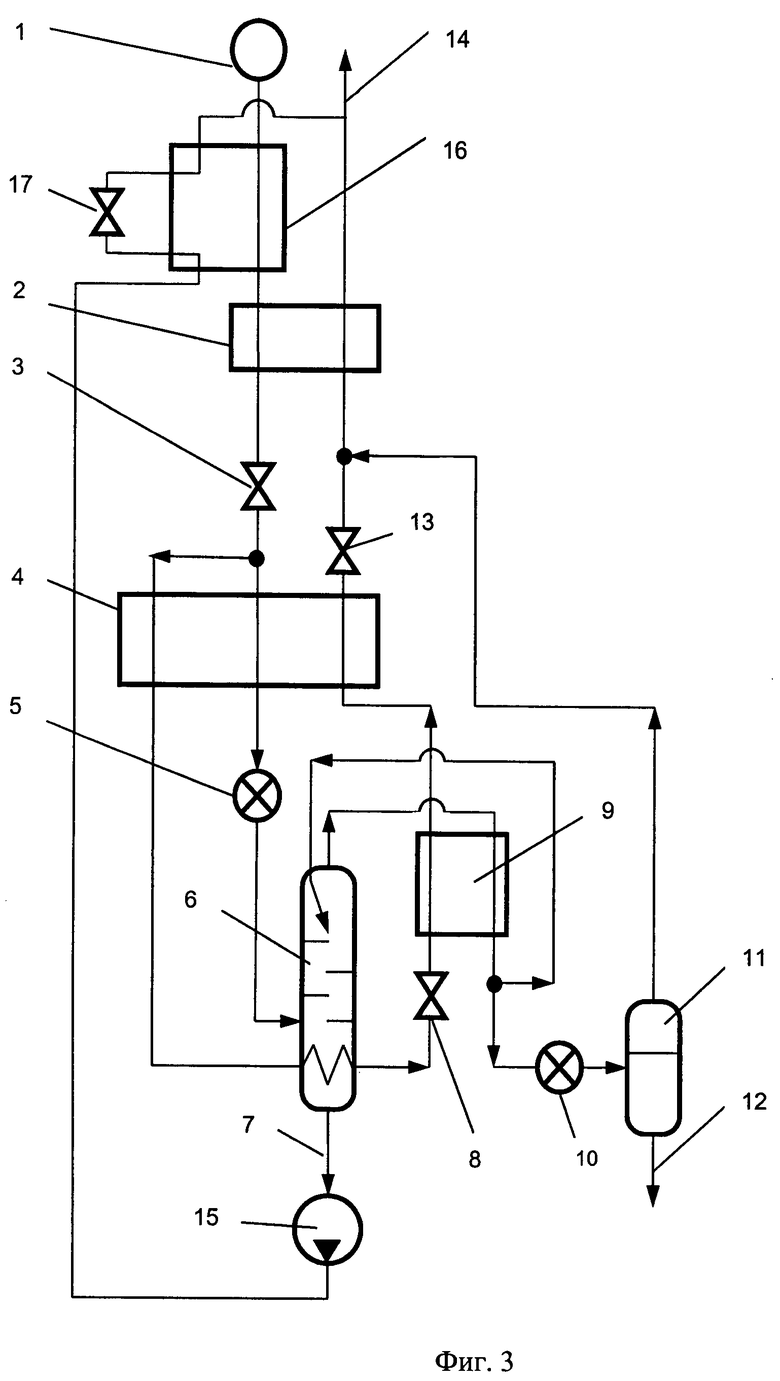

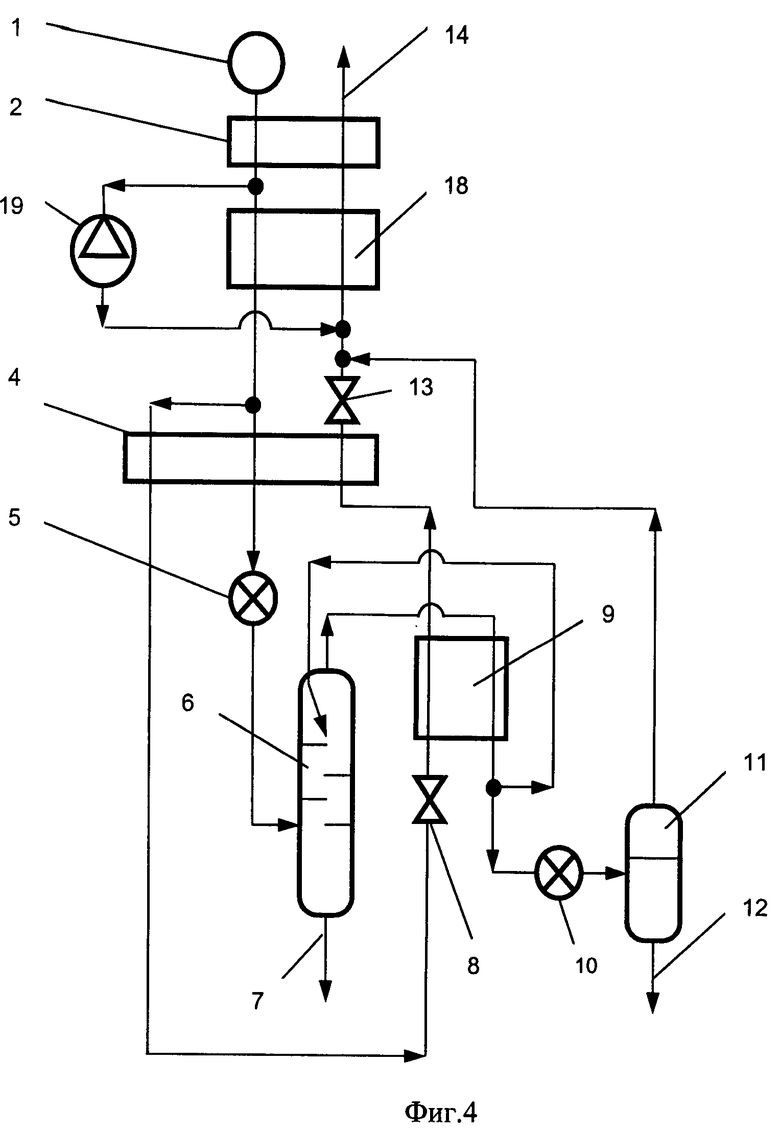

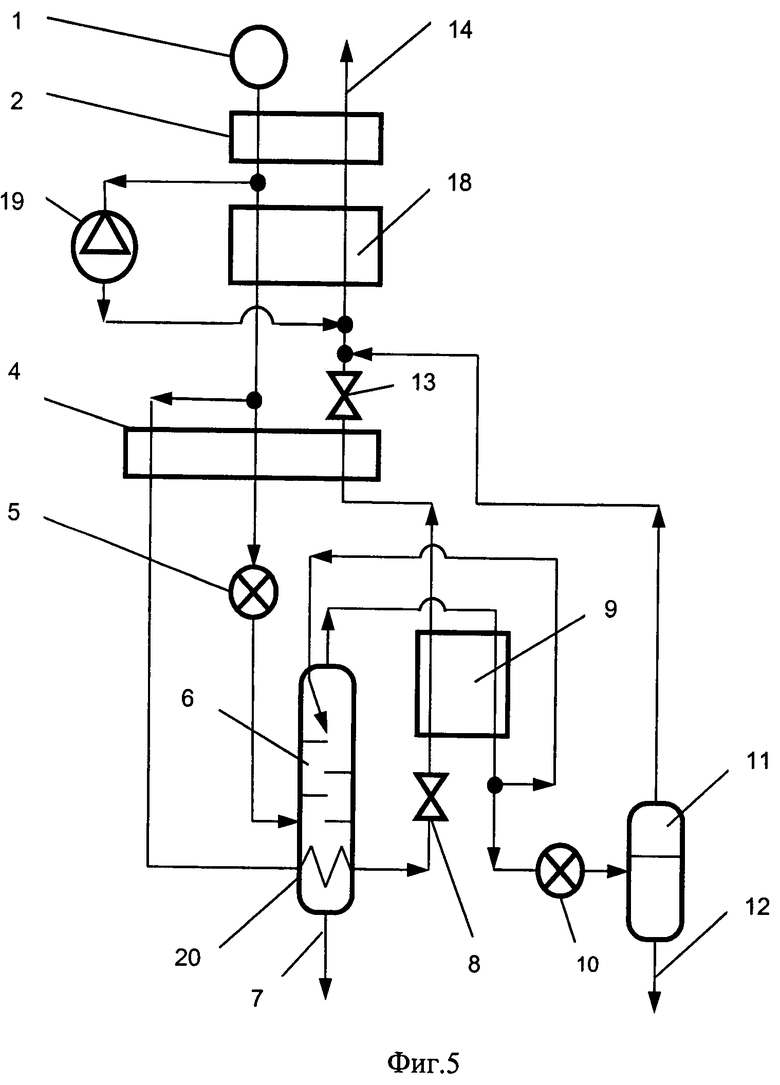

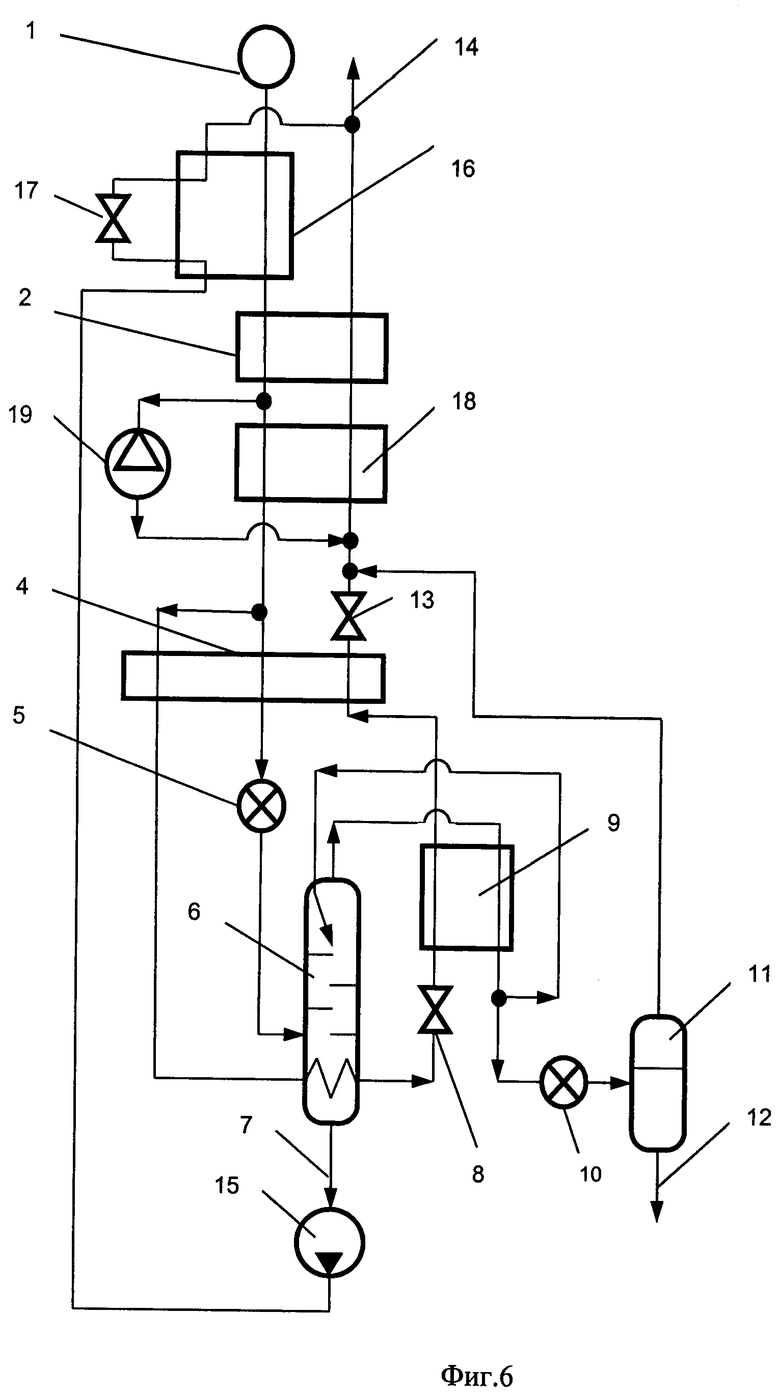

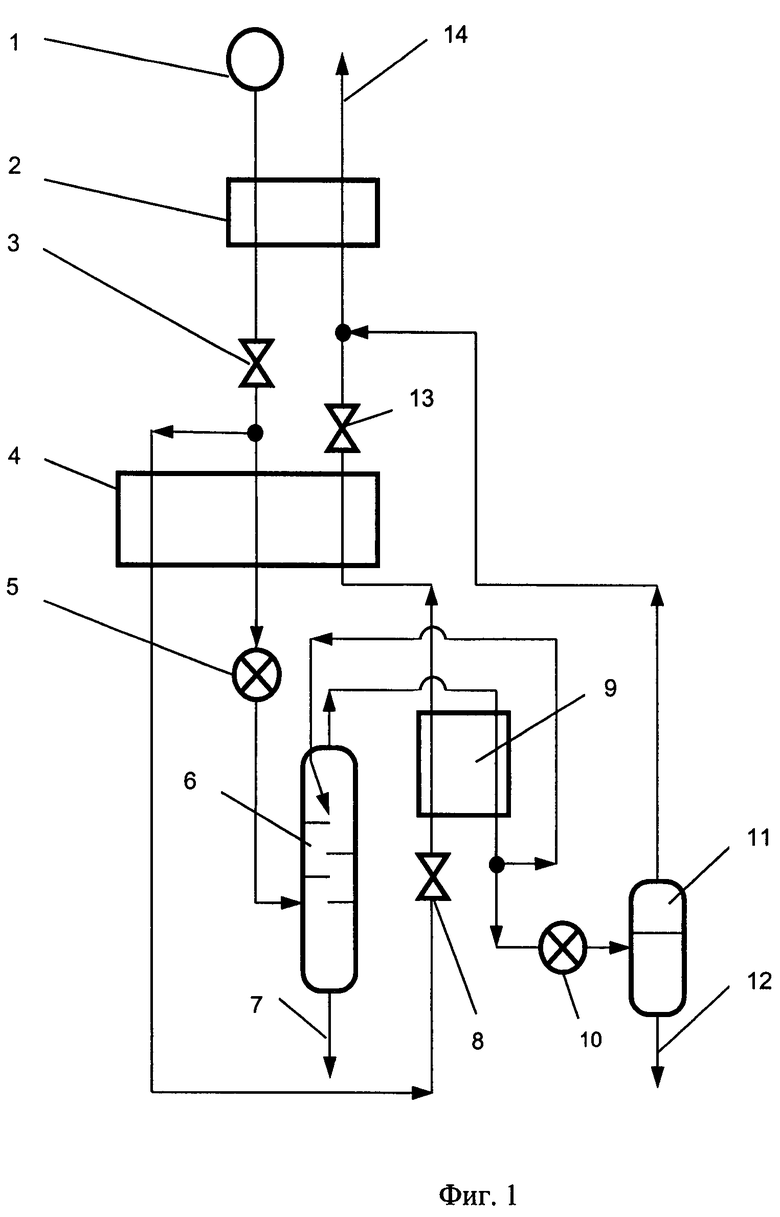

Группа изобретений поясняется чертежами, где на фиг.1-3 представлены схемы установок для реализации способа частичного сжижения природного газа по варианту 1, на фиг.4-6 - схемы установок для реализации способа частичного сжижения природного газа по варианту 2.

Схема для реализации способа частичного сжижения природного газа по варианту 1 (фиг.1) включает в себя источник газа высокого давления 1, предварительный теплообменник 2, регулирующий дроссель 3, подогревающий теплообменник 4, регулирующий дроссель продукционного потока 5, ректификационную колонну 6 с выходом кубовой жидкости 7, регулирующий дроссель технологического потока 8, теплообменник-реконденсатор 9, регулирующий дроссель 10, сборник-сепаратор 11, выход чистого жидкого продукта (сжиженного природного газа) 12, перепускной дроссель 13, обратный поток 14.

Схема для реализации способа частичного сжижения природного газа по варианту 1 (фиг.2) дополнительно предусматривает наличие испарителя-конденсатора 20 в составе ректификационной колонны 6.

Схема для реализации способа частичного сжижения природного газа по варианту 1 (фиг.3) дополнительно включает дожимающий криогенный насос 15, горячий теплообменник 16 и промежуточный дроссель 17.

Схема для реализации способа частичного сжижения природного газа по варианту 2 (фиг.4) включает в себя источник газа высокого давления 1, предварительный теплообменник 2, промежуточный теплообменник 18, расширяющее устройство 19, подогревающий теплообменник 4, регулирующий дроссель продукционного потока 5, ректификационную колонну 6 с выходом кубовой жидкости 7, регулирующий дроссель технологического потока 8, теплообменник-реконденсатор 9, регулирующий дроссель 10, сборник-сепаратор 11, выход чистого жидкого продукта (сжиженного природного газа) 12, перепускной дроссель 13, обратный поток 14.

Схема для реализации способа частичного сжижения природного газа по варианту 2 (фиг.5) дополнительно предусматривает наличие испарителя-конденсатора 20 в составе ректификационной колонны 6.

Схема для реализации способа частичного сжижения природного газа по варианту 2 (фиг.6) дополнительно включает дожимающий криогенный насос 15, горячий теплообменник 16 и промежуточный дроссель 17.

Способ по варианту 1 (см. фиг.1) реализуется следующим образом.

Газ высокого давления (прямой поток), представленный смесью: Метан 91%, Этан 3%, Пропан 1,5%, н-Бутан 0,5%, CO2 1%, N2 3%, с начальной температурой 293,15 К и давлением 15 МПа подают в предварительный теплообменник 2, где его охлаждают до 250-230 К. Последующее расширение газа в регулирующем дросселе 3 происходит до 5-8 МПа. Далее прямой поток разделяют на продукционный (25%) и технологический (75%) потоки, которые параллельно направляют на охлаждение в подогревающий теплообменник 4. После расширения в регулирующем дросселе 5 в ректификационную колонну 6 с десятью теоретическими тарелками подают продукционный поток в состоянии насыщенного пара с давлением 2,3 МПа. В ректификационной колонне 6 продукционный поток разделяется в результате тепломассообмена на жидкую (20%) и паровую (140%) фракции. Далее продукционный поток в виде паровой фракции направляют на реконденсацию в теплообменник-реконденсатор 9. Реконденсированный продукционный поток из ректификационной колонны 6 разделяют на флегмовый поток (43%), который возвращают в ректификационную колонну 6 на орошение, и поток (57%), который расширяется через регулирующий дроссель 10 в сборник-сепаратор 11 с давлением 0,6 МПа, где происходит его разделение на жидкостную фазу (70%), являющуюся готовым продуктом, и паровую фазу (30%). Жидкостную фазу направляют потребителю через выход чистого жидкого продукта 12. Чистота конечного продукта по CO2 - 50 ppm, содержание азота - 1%, суммарное содержание углеводородов

Технологический поток, охлажденный в подогревающем теплообменнике 4 до температуры 161 К, направляют, после расширения в регулирующем дросселе 8 до давления 1,7 МПа, в теплообменник-реконденсатор 9, где он испаряется и нагревается до температуры 167 К. Затем технологический поток полностью испаряется в подогревающем теплообменнике 4 и после повторного расширения в регулирующем дросселе 13 до давления 0,6 МПа его направляют в обратный поток 14 совместно с паровой фазой из сборника-сепаратора 11. Температура обратного потока 14 на выходе из установки составляет 283,15 К.

Полученный сжиженный природный газ обладает высоким качеством, поскольку доля метана в нем стабильна и составляет не менее 98,5%. Пониженное содержание углеводородов

Для увеличения производительности ректификационной колонны по чистому парообразному продукту может быть установлен испаритель-реконденсатор 20 (см. фиг.2), который частично испаряет поток жидкости из ректификационной колонны 6 за счет охлаждения технологического потока. Это позволит увеличить количество чистого пара, отгоняемого из ректификационной колонны, до 160% от продукционного потока за счет сокращения величины жидкой фракции до 10% от продукционного потока. При этом производительность установки составит 15,7% от массового потока сырьевого газа (прямого потока) при сохранении качества продукта на прежнем уровне.

На линии прямого потока перед предварительным теплообменником 2 может быть установлен горячий теплообменник 16 с промежуточным дроссельным вентилем 17 (см. фиг.3). Таким образом, прямой поток от источника газа высокого давления 1 перед охлаждением в предварительном теплообменнике 2 подают на охлаждение в горячий теплообменник 16. Жидкую фракцию откачивают из ректификационной колонны 6 при помощи дожимающего криогенного насоса 15 и подают в горячий теплообменник 16 на испарение с последующим расширением через дроссель 17 до давления обратного потока и нагрев до температуры обратного потока. Из горячего теплообменника 16 поток смешивают с обратным потоком. Предложенный способ позволит дополнительно повысить производительность способа на 5-6%, а также утилизировать природный газ в виде обратного потока на 2% больше по сравнению со способом без криогенного насоса 15 и горячего теплообменника 16 (см. фиг.2).

Способ по варианту 2 (см. фиг.4) реализуется следующим образом.

Газ высокого давления (прямой поток), представленный смесью: Метан 98,5%, Этан 0,5%, Пропан 0,375%, н-Бутан 0,125%, CO2 0,5%, с начальной температурой 293,15 К и давлением 3,5 МПа подают в предварительный теплообменник 2, где его охлаждают до 230 К. Далее прямой поток разделяют на два потока, первый из которых (67%) направляют в расширяющее устройство 19 - турбодетандер с политропным КПД 75%, где он расширяется до давления обратного потока - 0,6 МПа - и, затем, объединяется с обратным потоком 14 на входе в промежуточный теплообменник 18, а второй поток (33%) охлаждают в промежуточном теплообменнике 18. Часть прямого потока после промежуточного теплообменника 18 разделяют на продукционный (47%) и технологический (53%) потоки, которые параллельно направляют на охлаждение в подогревающий теплообменник 4. После расширения в регулирующем дросселе 5 в ректификационную колонну 6 с десятью теоретическими тарелками подают продукционный поток в состоянии насыщенного пара с давлением 2,5 МПа. В ректификационной колонне 6 продукционный поток разделяется в результате тепломассообмена на жидкую (27%) и паровую (129%) фракции. Далее продукционный поток в виде паровой фракции направляют на реконденсацию в теплообменник-реконденсатор 9. Реконденсированный продукционный поток из ректификационной колонны 6 делится на флегмовый поток (43%), который возвращается в колонну на орошение, и поток (57%), который расширяется через регулирующий дроссель 10 и поступает в сборник-сепаратор 11 с давлением 0,6 МПа, где происходит его разделение на жидкостную фазу (66%), являющуюся готовым продуктом, и паровую фазу (34%). Жидкостную фазу направляют потребителю через выход чистого жидкого продукта 12. Чистота конечного продукта по CO2 - 50 ррm, суммарное содержание углеводородов

Технологический поток, охлажденный в подогревающем теплообменнике 4 до температуры 163 К, направляют, после расширения в регулирующем дросселе 8 до давления 1,7 МПа, в теплообменник-реконденсатор 9, где он испаряется и нагревается до температуры 167 К. Затем технологический поток полностью испаряется в подогревающем теплообменнике 4 и после повторного расширения в регулирующем дросселе 13 до давления 0,6 МПа его направляют в обратный поток совместно с паровой фазой из сборника-сепаратора 11.

Полученный сжиженный природный газ обладает высоким качеством, поскольку доля метана в нем стабильна и составляет не менее 99,995%. Пониженное содержание углеводородов

Для увеличения производительности ректификационной колонны 6 по чистому парообразному продукту может быть установлен испаритель-реконденсатор 20 (см. фиг.5), который частично испаряет поток жидкости из ректификационной колонны 6 за счет охлаждения технологического потока. Это позволит увеличить количество чистого пара, отгоняемого из ректификационной колонны 6, до 140% от продукционного потока за счет сокращения величины жидкой фракции до 16% от продукционного потока. При этом производительность установки составит 8,2% от массового потока сырьевого газа (прямого потока) при сохранении качества продукта на прежнем уровне.

На линии прямого потока перед предварительным теплообменником 2 может быть установлен горячий теплообменник 16 с промежуточным дроссельным вентилем 17 (см. фиг.6). Таким образом, прямой поток от источника газа высокого давления 1 перед охлаждением в предварительном теплообменнике 2 подают на охлаждение в горячий теплообменник 16. Жидкую фракцию откачивают из ректификационной колонны 6 при помощи дожимающего криогенного насоса 15 и подают в горячий теплообменник 16 на испарение с последующим расширением через дроссель 17 до давления обратного потока и нагрев до температуры обратного потока. Из горячего теплообменника 16 поток смешивают с обратным потоком. Предложенный способ позволит дополнительно повысить производительность способа на 4-5%, а также утилизировать природный газ в виде обратного потока на 1,5% больше по сравнению со способом без криогенного насоса 15 и горячего теплообменника 16 (см. фиг.6).

Применяемые в настоящий момент высокотемпературные адсорбционные системы очистки не позволяют существенно снизить концентрацию тяжелых углеводородов в природном газе. Предлагаемая низкотемпературная очистка позволит отказаться от применения дорогостоящей высокотемпературной очистки при одновременном увеличении качества получаемого продукта.

Таким образом, использование данной группы изобретений позволит получить сжиженный природный газ с малым содержанием высококипящих компонентов, в том числе диоксида углерода, обладающего повышенными эксплуатационными характеристиками, при снижении энергетических затрат на его производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) | 2013 |

|

RU2543255C2 |

| Комплекс сжижения природного газа с низкотемпературным блоком комплексной очистки | 2019 |

|

RU2715806C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2578246C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2016 |

|

RU2634653C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННОГО МЕТАНА ВЫСОКОЙ ЧИСТОТЫ | 2014 |

|

RU2567487C1 |

| Система ожижения природного газа на компрессорной станции магистрального газопровода | 2019 |

|

RU2694566C1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280826C2 |

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В КРИОГЕННОЙ КОМПРЕССОРНО-ДЕТАНДЕРНОЙ УСТАНОВКЕ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2498176C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2015 |

|

RU2610625C1 |

Группа изобретений относится к области сжижения природных газов высокого давления и их смесей. В способе частичного сжижения природного газа прямой поток после охлаждения дросселируют и разделяют на продукционный и технологический потоки. Продукционный поток охлаждают, дросселируют, разделяют в ректификационной колонне на жидкую фракцию и паровую фракцию. Паровую фракцию направляют на реконденсацию с последующим направлением части реконденсированного продукционного потока в ректификационную колонну в качестве флегмового орошения. Другую часть реконденсированного продукционного потока дросселируют и разделяют на жидкостную фазу, являющуюся готовым продуктом, и паровую фазу, направляемую далее в качестве обратного потока для охлаждения прямого потока. Предварительно охлажденный технологический поток дросселируют, испаряют за счет реконденсации продукционного потока, а после повторного дросселирования направляют в обратный поток. Также описан вариант способа частичного сжижения природного газа. Предложенная группа изобретения позволит получить сжиженный природный газ с малым содержанием высококипящих компонентов, в том числе диоксида углерода, обладающего повышенными эксплуатационными характеристиками, при снижении энергетических затрат на его производство. 2 н. и 4 з.п. ф-лы, 6 ил.

1. Способ частичного сжижения природного газа, включающий предварительное охлаждение прямого потока газа высокого давления, отличающийся тем, что прямой поток после охлаждения дросселируют и разделяют на продукционный и технологический потоки, при этом продукционный поток охлаждают, дросселируют, разделяют в ректификационной колонне на жидкую фракцию и паровую фракцию, которую направляют на реконденсацию с последующим направлением части реконденсированного продукционного потока в ректификационную колонну в качестве флегмового орошения, а также дросселированием другой части реконденсированного продукционного потока и разделением ее на жидкостную фазу, являющуюся готовым продуктом, и паровую фазу, направляемую далее в качестве обратного потока для охлаждения прямого потока, а предварительно охлажденный технологический поток дросселируют, испаряют за счет реконденсации продукционного потока, а после повторного дросселирования направляют в обратный поток.

2. Способ по п.1, отличающийся тем, что предварительно охлажденный технологический поток перед дросселированием направляют в испаритель-конденсатор ректификационной колонны.

3. Способ по п.1 или 2, отличающийся тем, что жидкую фракцию из ректификационной колонны сжимают, направляют на испарение и нагрев с промежуточным дросселированием, а затем направляют в обратный поток.

4. Способ частичного сжижения природного газа, включающий предварительное охлаждение прямого потока газа высокого давления, отделение части прямого потока, ее расширение и соединение с обратным потоком, охлаждение другой части прямого потока, отличающийся тем, что прямой поток после охлаждения разделяют на продукционный и технологический потоки, при этом продукционный поток охлаждают, дросселируют, разделяют в ректификационной колонне на жидкую фракцию и паровую фракцию, которую направляют на реконденсацию с последующим направлением части реконденсированного продукционного потока в ректификационную колонну в качестве флегмового орошения, а также дросселированием другой части реконденсированного продукционного потока и разделением ее на жидкостную фазу, являющуюся готовым продуктом, и паровую фазу, направляемую далее в качестве обратного потока для охлаждения прямого потока, а предварительно охлажденный технологический поток дросселируют, испаряют за счет реконденсации продукционного потока, а после повторного дросселирования направляют в обратный поток.

5. Способ по п.4, отличающийся тем, что предварительно охлажденный технологический поток перед дросселированием направляют в испаритель-конденсатор ректификационной колонны.

6. Способ по п.4 или 5, отличающийся тем, что жидкую фракцию из ректификационной колонны сжимают, направляют на испарение и нагрев с промежуточным дросселированием, а затем направляют в обратный поток.

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2212598C1 |

| RU 2007125077 A, 10.01.2009 | |||

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2168124C2 |

| US 0006085546 A1, 11.07.2000 | |||

Авторы

Даты

2014-08-20—Публикация

2012-11-20—Подача