Изобретение относится к области криогенной техники и может быть использовано в газовой промышленности для получения сжиженного метана высокой чистоты.

Известен способ получения чистого метана (RU 2296922 С1, F256J 3/02, 10.04.2007), включающий сепарацию магистрального природного газа от механических примесей и капельной влаги, адсорбционную осушку, охлаждение в теплообменнике и ректификацию с получением чистого метана. Газ после теплообменника подают в колонну двукратной ректификации, где его разделяют в нижней ректификационной колонне на смесь метана и азота и кубовую жидкость. Кубовую жидкость из нижней колонны смешивают с жидким азотом, подаваемым из криогенного резервуара, и направляют в верхний конденсатор-испаритель, жидкую смесь метана и азота подают из карманов нижнего конденсатора-испарителя в верхнюю ректификационную колонну. Чистый газообразный метан отводят из нижнего конденсатора-испарителя. Охлаждение прямого потока в теплообменнике осуществляют за счет подогрева пара из верхнего конденсатора-испарителя и продукционного чистого газообразного метана.

К недостаткам данного способа следует отнести использование жидкого азота из резервуара, что приводит к высоким операционным затратам на производство чистого метана, в то время как при использовании внешнего замкнутого азотного циркуляционного контура требуется единовременная заправка контура газообразным азотом и не требуется постоянный запас жидкого азота для получения чистого метана, также недостатком является получение метана чистотой не менее 99,95%, но не чистотой 99,995% мольн.

Известен также способ сжижения природного газа (RU 2775341, F25J 1/02, 29.06.2022), включающий очистку и осушку исходного природного газа и охлаждение в пластинчато-ребристом теплообменном аппарате до образования двухфазного потока, который выводят из теплообменного аппарата и разделяют на газ и жидкую фракцию в сепараторе, жидкую фракцию направляют на утилизацию, газ возвращают из сепаратора в теплообменный аппарат для его сжижения и переохлаждения посредством внешнего замкнутого азотно-детандерного цикла. Азот сжимают, охлаждают, разделяют на два потока и дополнительно сжимают каждый поток до различных значений давления в компрессорных ступенях первого и второго турбодетандер-компрессорных агрегатов. Охлаждают каждый поток азота и подают в теплообменный аппарат, в котором потоки азота с различным значением давления охлаждают до различного значения температур, выводят из теплообменного аппарата и направляют на расширение в детандерные ступени турбодетандер-компрессорных агрегатов. Направляют холодные потоки азота низкого давления в теплообменный аппарат для теплообмена с потоком сжижаемого природного газа и потоками азота высокого давления.

Недостатками данного способа являются использование низкотемпературной конденсации и сепарации для увеличения концентрации метана в сжиженном природном газе, которая не позволяет получить сжиженный метан чистотой 99,995% мольн. и применение двух турбодетандер-компрессорных агрегатов, что усложняет конструкцию и увеличивает капитальные затраты.

Наиболее близким к заявленному техническому решению аналогом, выбранным в качестве прототипа, является способ получения сжиженного метана с узлом ректификации (A.M. Домашенко, А.Л. Довбиш, «Технические газы», Т. 17, №2, 2017 год, стр. 53), при котором природный газ после очистки и осушки поступает в группу предварительных теплообменников, после которых охлаждается в испарителе холодильной машины, после чего природный газ охлаждается в теплообменниках и испарителе первой ректификационной колонны, затем дросселируется и подается в первую ректификационную колонну, в которой природный газ разделяется на жидкость, обогащенную высококипящими компонентами, и пар, содержащий кроме метана низкокипящие компоненты. Пар направляется в испаритель второй ректификационной колонны, в котором охлаждается, частично конденсируется и поступает на разделение во вторую ректификационную колонну, из нижней части которой отбирается очищенный жидкий метан, далее жидкий метан дросселируется, направляется в сепаратор, жидкость из сепаратора направляется в хранилище жидкого метана. Жидкость из первой ректификационной колонны последовательно охлаждается в теплообменниках паром из сепаратора и из верхней части второй ректификационной колонны, далее смешивается с частью потока чистого метана, дросселируется и в качестве хладоносителя подается в конденсатор второй ректификационной колонны. После выхода из конденсатора поток разделяется в сепараторе на пар и жидкость. Пар подогревается в теплообменниках и направляется на вход компрессора, жидкость в качестве хладоносителя поступает в конденсатор первой ректификационной колонны.

Недостатком способа является получение сжиженного метана чистотой 99,97% мольн. при использовании достаточно большого количества теплообменников (6 шт).

Техническая проблема, на решение которой направлено заявляемое техническое решение, заключается в получении сжиженного метана с чистотой 99,995% мольн. из природных газов разнообразных составов.

Технический результат заключается в получении сжиженного метана высокой чистоты за счет использования внешнего замкнутого азотного циркуляционного контура.

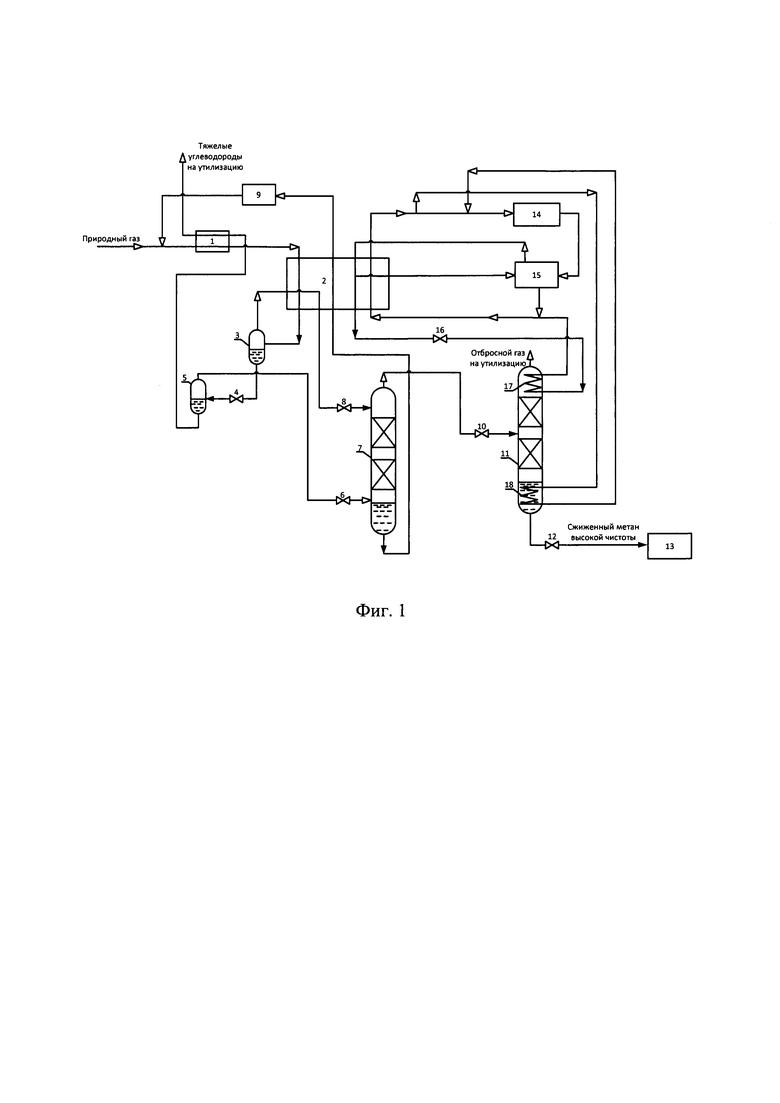

Технический результат достигается тем, что способ получения сжиженного метана высокой чистоты включает в себя предварительное охлаждение в первом теплообменном аппарате 1, охлаждение во втором теплообменном аппарате 2 с образованием двухфазного потока, который выводят из второго теплообменного аппарата 2 и разделяют в первом сепараторе 3 на пар и жидкость. Жидкость после первого сепаратора 3 дросселируют в первом дросселе 4 и направляют во второй сепаратор 5, где производят разделение на жидкость и пар. Жидкость после второго сепаратора 5 направляют в первый теплообменный аппарат 1 для рекуперации холода и далее на утилизацию, а пар из второго сепаратора 5 дросселируют во втором дросселе 6 и направляют в нижнюю часть первой ректификационной колонны 7. Пар из первого сепаратора 3 возвращают во второй теплообменный аппарат 2 для дальнейшего охлаждения и ожижения. Полученную жидкость дросселируют в третьем дросселе 8 и направляют в верхнюю часть первой ректификационной колонны 7. Жидкость из нижней части первой ректификационной колонны 7 направляют в качестве обратного потока во второй теплообменный аппарат 2 для рекуперации холода. После испарения и нагрева полученный после второго теплообменного аппарата 2 газ направляют в циркуляционный компрессор природного газа 9, затем смешивают его с природным газом, поступающим в первый теплообменный аппарат 1. Пар, обогащенный метаном и азотом, выводят из верхней части первой ректификационной колонны 7 и направляют после дросселирования в четвертом дросселе 10 на дальнейшее разделение во вторую ректификационную колонну 11 с получением сжиженного метана высокой чистоты, который выводят из нижней части второй ректификационной колонны 11 и направляют после дросселирования в пятом дросселе 12 в систему хранения 13. Пар, обогащенный азотом, выводят из верхней части второй ректификационной колонны 11 и направляют на утилизацию. При этом охлаждение и ожижение природного газа во втором теплообменном аппарате 2 осуществляется посредством внешнего замкнутого азотного циркуляционного контура, в котором происходит сжатие азота в циркуляционном азотном компрессоре 14, направление его на дополнительное сжатие в компрессорную ступень турбодетандер-компрессорного агрегата 15, после чего поток азота направляют во второй теплообменный аппарат 2 для охлаждения и ожижения. Первую часть охлаждаемого потока азота выводят из второго теплообменного аппарата 2 и направляют в детандерную ступень турбодетандер-компрессорного агрегата 15 на расширение. Вторую часть азота охлаждают и ожижают во втором теплообменном аппарате 2, затем дросселируют в шестом дросселе 16 и в качестве хладоносителя направляют в конденсатор 17 второй ректификационной колонны 11, после испарения в конденсаторе 17 второй ректификационной колонны 11 объединяют с холодным потоком азота низкого давления после детандерной ступени турбодетандер-компрессорного агрегата 15. Объединенный поток азота направляют во второй теплообменный аппарат 2 для теплообмена с потоками природного газа и потоками азота высокого давления, затем выводят из второго теплообменного аппарата 2 и разделяют на две части. Меньшую часть направляют в качестве теплоносителя в испаритель 18 второй ректификационной колонны 11, затем, после охлаждения в испарителе 18, смешивают с большей частью азота после второго теплообменного аппарата 2, и смешанный поток азота направляют в циркуляционный азотный компрессор 14.

Установка для реализации способа приведена на чертеже Фиг. 1.

Установка включает в себя первый теплообменный аппарат 1, второй теплообменный аппарат 2, первый и второй сепараторы 3 и 5, соответственно, где производят разделение на жидкость и пар, первую и вторую ректификационные колонны 7 и 11, соответственно, в верхней части второй ректификационной колонны 11 расположен конденсатор 17, а в нижней части данной колонны расположен испаритель 18, систему хранения сжиженного метана 13, первый, второй, третий, четвертый, пятый дроссели 4, 6, 8, 10, 12, соответственно, циркуляционный компрессор природного газа 9. Внешний замкнутый азотный циркуляционный контур установки включает в себя циркуляционный азотный компрессор 14, турбодетандер-компрессорный агрегат 15 и шестой дроссель 16.

Способ реализуется следующим образом.

Очищенный от углекислого газа и осушенный от паров воды природный газ высокого давления подается в первый теплообменный аппарат 1, в котором поток природного газа охлаждается за счет теплообмена с жидкостью из второго сепаратора 5 - тяжелыми углеводородами. Затем природный газ направляется во второй теплообменный аппарат 2, в котором он охлаждается с образованием парожидкостной смеси. Образовавшаяся парожидкостная смесь выводится из второго теплообменного аппарата 2 и направляется в первый сепаратор 3. В первом сепараторе 3 данная смесь разделяется на пар и жидкость. Жидкость из первого сепаратора 3 дросселируется в первом дросселе 4 и направляется во второй сепаратор 5. Затем, полученная во втором сепараторе 5 жидкость, представляющая собой тяжелые углеводороды, направляется в первый теплообменный аппарат 1 для рекуперации холода, тяжелые углеводороды после первого теплообменного аппарата 1 направляются на утилизацию. Пар из второго сепаратора 5 дросселируется во втором дросселе 6 и направляется в нижнюю часть первой ректификационной колонны 7. Пар из первого сепаратора 3 возвращается во второй теплообменный аппарат 2 для дальнейшего охлаждения и ожижения, затем образовавшаяся жидкость выводится из второго теплообменного аппарата 2, дросселируется в третьем дросселе 8 и направляется в верхнюю часть первой ректификационной колонны 7.

Жидкость из нижней части первой ректификационной колонны 7 направляется в качестве обратного потока во второй теплообменный аппарат 2 для рекуперации холода, после испарения и нагрева полученный газ направляется в циркуляционный компрессор природного газа 9, а затем смешивается с природным газом, поступающим в первый теплообменный аппарат 1.

Обогащенный метаном и азотом пар из верхней части первой ректификационной колонны 7 дросселируется в четвертом дросселе 10 и направляется на дальнейшее разделение во вторую ректификационную колонну 11, в которой разделяется на жидкость и пар. Жидкость, выходящая из нижней части второй ректификационной колонны 11, состоит из метана 99,995% мольн. и направляется после дросселирования в пятом дросселе 12 в систему хранения 13.

Пар, выходящий из верхней части второй ректификационной колонны 11, обогащен азотом и является отбросным газом, который направляется на утилизацию.

Для охлаждения природного газа и получения сжиженного метана в качестве стороннего хладагента используется азот, который циркулирует в замкнутом контуре, организованном на базе циркуляционного азотного компрессора 14. В азотном контуре в качестве основного холодопроизводящего элемента используется турбодетандер-компрессорный агрегат 15. Энергия расширения азота в детандерной ступени турбодетандер-компрессорного агрегата 15 используется для повышения давления азота в компрессорной ступени турбодетандер-компрессорного агрегата 15. Азотный циркуляционный контур также необходим для ожижения азота во втором теплообменном аппарате 2 и использования его холода в конденсаторе 17, расположенном в верхней части второй ректификационной колонны 11, а также для охлаждения и ожижения природного газа во втором теплообменном аппарате 2 перед направлением его в первую ректификационную колонну 7.

В предлагаемом способе поток сжатого в циркуляционном азотном компрессоре 14 азота направляется на дополнительное сжатие в компрессорную ступень турбодетандер-компрессорного агрегата 15, затем азот высокого давления направляется во второй теплообменный аппарат 2 на охлаждение и ожижение. Часть охлаждаемого потока азота выводится из второго теплообменного аппарата 2 и направляется в детандерную ступень турбодетандер-компрессорного агрегата 15 на расширение. Энергия расширения азота в детандерной ступени турбодетандер-компрессорного агрегата 15 используется для повышения давления азота в компрессорной ступени турбодетандер-компрессорного агрегата 15.

Вторая часть азота ожижается во втором теплообменном аппарате 2, жидкость выводится из второго теплообменного аппарата 2, дросселируется в шестом дросселе 16 и направляется в качестве хладоносителя в конденсатор 17 второй ректификационной колонны 11, после испарения в конденсаторе 17 азот объединяется с холодным потоком азота низкого давления после детандерной ступени турбодетандер-компрессорного агрегата 15 и возвращается во второй теплообменный аппарат 2 для теплообмена с потоками природного газа и потоками азота высокого давления, затем выводится из второго теплообменного аппарата 2 и разделяется на две части, меньшая часть направляется в качестве теплоносителя в испаритель 18, расположенный в нижней части второй ректификационной колонны 11, а затем, после охлаждения в испарителе 18, смешивается с большей частью, и смешанный поток азота направляется в циркуляционный азотный компрессор 14.

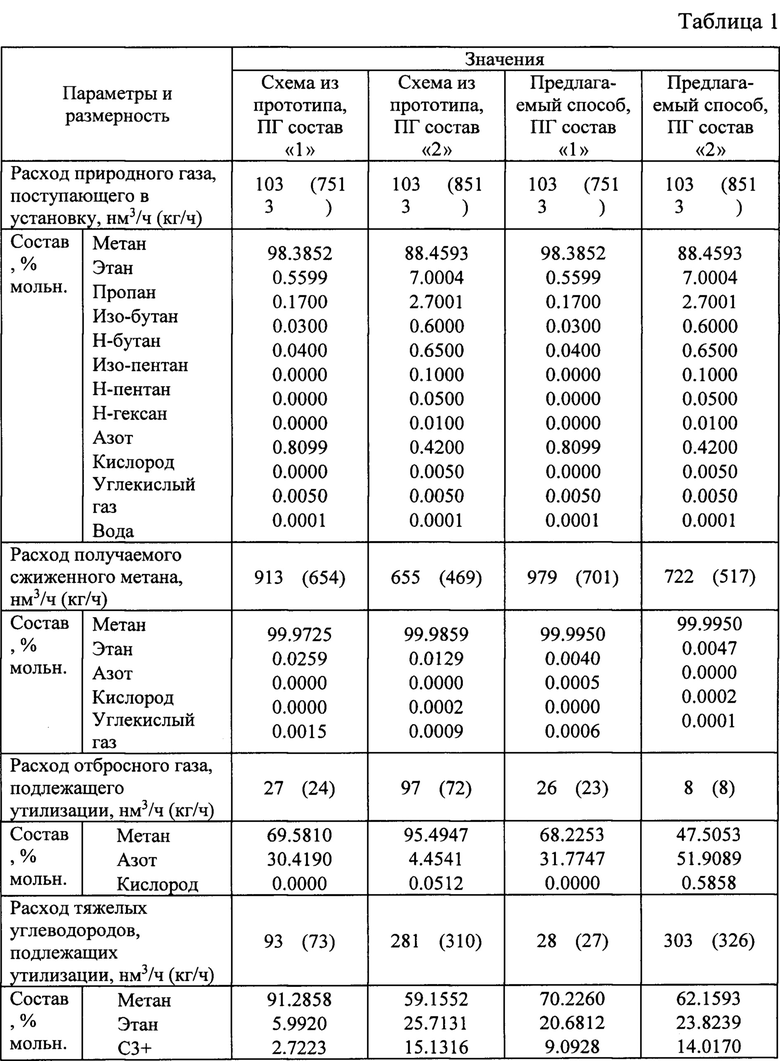

В таблице 1 приведен расчетный анализ схемы из прототипа и предлагаемого способа получения сжиженного метана высокой чистоты для двух различных составов природного газа (ПГ): состав 1 и состав 2 при одинаковых исходных данных на входе в установку: давление - 3.5 МПа абсолютных, температура - 308 К, концентрации примесей в природном газе после блока очистки и осушки: углекислого газа - 50 ppm, воды - 1 ppm, расход - 1033 нм3/ч (нм3 - при 0°С и 0.1013 МПа).

Получение сжиженного метана с чистотой 99,995% мольн. возможно только при использовании схемы с внешним замкнутым азотным циркуляционным контуром.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжижения природного газа (варианты) | 2022 |

|

RU2775341C1 |

| Комплекс сжижения природного газа на газораспределительной станции | 2018 |

|

RU2689505C1 |

| Комплекс сжижения природного газа на газораспределительной станции | 2017 |

|

RU2665787C1 |

| Система ожижения природного газа на компрессорной станции магистрального газопровода | 2019 |

|

RU2694566C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2576410C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Комплекс сжижения природного газа на газораспределительной станции (варианты) | 2018 |

|

RU2707014C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502545C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В КРИОГЕННОЙ КОМПРЕССОРНО-ДЕТАНДЕРНОЙ УСТАНОВКЕ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2498176C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

Изобретение относится к области криогенной техники и может быть использовано в газовой промышленности для получения сжиженного метана высокой чистоты. Способ получения сжиженного метана высокой чистоты включает в себя предварительное охлаждение в первом теплообменном аппарате, охлаждение во втором теплообменном аппарате с образованием двухфазного потока, который выводят из второго теплообменного аппарата и разделяют в первом сепараторе на пар и жидкость. Жидкость после первого сепаратора дросселируют в первом дросселе и направляют во второй сепаратор, где производят разделение на жидкость и пар, после чего жидкость направляют в первый теплообменный аппарат для рекуперации холода и далее на утилизацию, а пар из второго сепаратора дросселируют во втором дросселе и направляют в нижнюю часть первой ректификационной колонны. Пар из первого сепаратора возвращают во второй теплообменный аппарат для дальнейшего охлаждения и ожижения, полученную жидкость дросселируют в третьем дросселе и направляют в верхнюю часть первой ректификационной колонны, в которой осуществляется разделение с получением жидкости, которую выводят из нижней части первой ректификационной колонны и направляют в качестве обратного потока во второй теплообменный аппарат для рекуперации холода, после испарения и нагрева полученный газ направляют в циркуляционный компрессор природного газа, затем смешивают его с природным газом, поступающим в первый теплообменный аппарат, и пара, обогащенного метаном и азотом, который выводят из верхней части первой ректификационной колонны и направляют после дросселирования в четвертом дросселе на дальнейшее разделение во вторую ректификационную колонну, с получением сжиженного метана высокой чистоты, который выводят из нижней части второй ректификационной колонны и направляют после дросселирования в пятом дросселе в систему хранения, и пара, обогащенного азотом, который выводят из верхней части второй ректификационной колонны и направляют на утилизацию. Охлаждение и ожижение природного газа во втором теплообменном аппарате осуществляется посредством внешнего замкнутого азотного циркуляционного контура. Технический результат заключается в получении сжиженного метана высокой чистоты. 1 ил., 1 табл.

Способ получения сжиженного метана высокой чистоты, включающий в себя предварительное охлаждение в первом теплообменном аппарате, охлаждение во втором теплообменном аппарате с образованием двухфазного потока, который выводят из второго теплообменного аппарата и разделяют в первом сепараторе на пар и жидкость, отличающийся тем, что жидкость после первого сепаратора дросселируют в первом дросселе и направляют во второй сепаратор, где производят разделение на жидкость и пар, после чего жидкость направляют в первый теплообменный аппарат для рекуперации холода и далее на утилизацию, а пар из второго сепаратора дросселируют во втором дросселе и направляют в нижнюю часть первой ректификационной колонны, при этом пар из первого сепаратора возвращают во второй теплообменный аппарат для дальнейшего охлаждения и ожижения, полученную жидкость дросселируют в третьем дросселе и направляют в верхнюю часть первой ректификационной колонны, в которой осуществляется разделение с получением жидкости, которую выводят из нижней части первой ректификационной колонны и направляют в качестве обратного потока во второй теплообменный аппарат для рекуперации холода, после испарения и нагрева полученный газ направляют в циркуляционный компрессор природного газа, затем смешивают его с природным газом, поступающим в первый теплообменный аппарат, и пара, обогащенного метаном и азотом, который выводят из верхней части первой ректификационной колонны и направляют после дросселирования в четвертом дросселе на дальнейшее разделение во вторую ректификационную колонну, с получением сжиженного метана высокой чистоты, который выводят из нижней части второй ректификационной колонны и направляют после дросселирования в пятом дросселе в систему хранения, и пара, обогащенного азотом, который выводят из верхней части второй ректификационной колонны и направляют на утилизацию, при этом охлаждение и ожижение природного газа во втором теплообменном аппарате осуществляется посредством внешнего замкнутого азотного циркуляционного контура, в котором происходит сжатие азота в циркуляционном азотном компрессоре, затем направляют его на дополнительное сжатие в компрессорную ступень турбодетандер-компрессорного агрегата, после чего поток азота направляют во второй теплообменный аппарат для охлаждения и ожижения, при этом первую часть охлаждаемого потока азота выводят из второго теплообменного аппарата и направляют в детандерную ступень турбодетандер-компрессорного агрегата на расширение, вторую часть азота охлаждают и ожижают во втором теплообменном аппарате, затем дросселируют в шестом дросселе и в качестве хладоносителя направляют в конденсатор второй ректификационной колонны, после испарения в конденсаторе второй ректификационной колонны объединяют с холодным потоком азота низкого давления после детандерной ступени турбодетандер-компрессорного агрегата и объединенный поток азота направляют во второй теплообменный аппарат для теплообмена с потоками природного газа и потоками азота высокого давления, затем выводят из второго теплообменного аппарата и разделяют на две части, меньшую часть в качестве теплоносителя направляют в испаритель второй ректификационной колонны, затем, после охлаждения в испарителе, смешивают с большей частью азота после второго теплообменного аппарата и смешанный поток азота направляют в циркуляционный азотный компрессор.

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННОГО МЕТАНА ВЫСОКОЙ ЧИСТОТЫ | 2014 |

|

RU2567487C1 |

| УДАЛЕНИЕ АЗОТА ИЗ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2559413C2 |

| Обратный клапан | 1927 |

|

SU5990A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ПОТОКА | 2009 |

|

RU2488759C2 |

| US 4157904 A1, 12.06.1979. | |||

Авторы

Даты

2025-03-11—Публикация

2024-06-04—Подача