Область техники, к которой относится изобретение

Изобретение относится к производству строительных материалов, а именно штучных керамических изделий в форме параллелепипеда, получаемых путем резки пластичного бруса.

Уровень техники

Известно устройство для резки пластичного бруса (см. патент 2411121, МПК: B28B 11/14, опубл. 10.02.2011), содержащее механизм резки с режущей струной и каретку с кулачковым механизмом ее возвратно-поступательного перемещения, согласованного со скоростью перемещения бруса. К недостаткам известного устройства следует отнести образование в результате отрезания острых кромок и заусенцев на готовых изделиях.

Чтобы исключить последние и повысить качество изделий, устройства резки оснащают фаскообразователями. В процессе образования фасок происходит уплотнение краев изделия, в результате чего изделия отличаются большей устойчивостью к повреждениям и влагопоглощению, имеют более эстетичный внешний вид, что делает их более востребованными в строительстве.

Известно устройство для резки пластичного бруса (см. патент SU 1046100, МПК: B28B 11/14, опубл. 07.10.83 г.), содержащее кинематически связанные между собой устройство приема пластичного бруса, выполненное в виде четырех барабанов с клиновидными ножами, обеспечивающих формирование канавок на наружной поверхности бруса, обгонный транспортер и рабочий орган с режущими струнами, разделяющими брус по средней линии канавок.

Известен автомат для изготовления штучных керамических изделий при пластическом формовании (патент SU 1791135, МПК: B28B 11/16, опубл. 30.01.93), содержащий смонтированный на раме ленточный конвейер, связанный с мундштуком экструзионного пресса, однострунный лучок для резки бруса, устройство синхронизации их перемещений и блок брусозацепов в виде барабанов с ножами, которые захватывают брус по периметру, формируя канавки для будущих фасок, и передают его на ленточный транспортер для последующей резки.

В обоих вышеупомянутых аналогах операции фаскообразования и резки бруса разнесены по длине транспортера, перемещающего брус. К недостаткам подобных устройств, в которых изначально осуществляют образование фаски монолитным фаскообразователем, сразу на два изделия, с последующей резкой и с перемещением бруса между упомянутыми операциями, следует отнести очень высокие требования к синхронности работы оборудования и точности позиционирования бруса относительно режущего инструмента. При малейшем несовпадении плоскости реза со средней линией канавки, сформированной монолитным фаскообразователем, на разделенных заготовках образуются заусенцы - торчащие острые кромки, которые затем приходится зачищать вручную. Кроме того, образующаяся в процессе резки стружка прилипает к поверхности изделия на уже сформированные фаски, ухудшая тем самым его товарный вид.

Известна машина для резки и фаскоообразования в процессе производства керамических изделий (см. патент ES 2288402, МПК: B28B 11/16, опубл. 01.01.2008), в которой одновременно, за один ход рабочего инструмента, осуществляют отрезание заготовки от бруса и формирование на ней фасок по длине изделия. В качестве фаскообразователей выступают вращающиеся диски - блоки, несущие режущую струну.

Известно устройство для резки бруса из пластических, например глиняных масс (см. патент SU 300330, МПК: B28B 11/14, опубл. 07.04.71 г.), содержащее механизм резки в виде подвижного лучка с режущей струной, с хвостовиком лучка шарнирно соединена каретка, совершающая вертикальные возвратно-поступательные перемещения относительно бруса, несущая стойки с роликами, в рамке лучка параллельно струне укреплена клиновидная планка. В процессе резки при повороте лучка вместе с разрезанием бруса происходит подъем каретки, ролики которой формируют на отрезаемой заготовке боковые фаски, а по окончании процесса резки клиновидная планка оформляет фаской верхний край изделия.

В качестве наиболее близкого к заявляемому техническому решению аналога, по наличию сходных существенных признаков, принято устройство для разделения пластичного глиняного бруса с действующим со всех сторон надрезным устройством (см. патент RU 2397864, МПК: B28B 11/08, опубл. 27.08.2010 г.). Сходными признаками с заявляемым техническим решением являются следующие: наличие механизма резки с режущей струной, наличие плоских обращенных к брусу ребром фаскообразователей (надрезных планок). Фаскообразователи размещены по сторонам от бруса попарно с расположением первых фаскообразователей каждой пары в одной условной поперечной плоскости, расположением вторых фаскообразователей каждой пары во второй условной поперечной плоскости и промежутком между упомянутыми плоскостями, соответствующим диаметру перемещающейся в нем режущей струны. Все фаскообразователи установлены с возможностью одновременного поперечного перемещения к брусу в положение сжатия со стыковкой фаскообразователей, лежащих в одной поперечной плоскости, и обратно.

Недостатком ближайшего аналога является низкое качество угловых зон формируемого изделия, что обусловлено применением прямых фаскообразующих планок со стыковкой их на углах бруса, куда происходит выдавливание излишков материала при образовании фасок и стружки в процессе реза. Однако внешний вид и качество углов является определяющим при использовании изделий строительного назначения и эстетической оценке сформированных из этих изделий строений.

Раскрытие изобретения

В основу настоящего изобретения поставлена задача повышения качества изделий. Достигаемый при использовании настоящего изобретения технический результат заключается в повышении качества изделий за счет повышения плотности и прочности угловых зон заготовки, формирования более четкого контура изделия в угловых зонах.

Поставленная задача решена за счет усовершенствования устройства для разделения пластичного бруса, содержащего механизм резки с режущей струной и плоские фаскообразователи, обращенные к брусу ребром с фаскообразующей поверхностью и размещенные по сторонам от бруса попарно, с расположением первых фаскообразователей каждой пары в одной условной поперечной плоскости, расположением вторых фаскообразователей каждой пары во второй условной поперечной плоскости и промежутком между упомянутыми плоскостями, соответствующим диаметру перемещающейся в нем режущей струны, все фаскообразователи установлены с возможностью одновременного поперечного перемещения к брусу в положение сжатия со стыковкой фаскообразователей, лежащих в одной поперечной плоскости, и обратно.

Упомянутые усовершенствования заключаются в том, что фаскообразователи выполнены Г-образной формы и обращены к брусу внутренним углом, на обеих сторонах которого сформированы фаскообразующие поверхности, при этом места стыковки фаскообразователей, лежащих в одной поперечной плоскости, выполнены в срединной части сторон бруса.

Благодаря своей Г-образной форме фаскообразователи обеспечивают формирование четкого контура по углам изделия, получение повышенной плотности и прочности изделия в угловых зонах. Размещение мест стыковки фаскообразователей в средней части граней бруса способствует тому, что выдавливание излишков материала и выход стружки возможны только в средней части граней формируемого изделия. Однако эти места соответствуют швам при перевязке изделий в кладке, поэтому возможные недостатки из-за шва практически незаметны и не оказывают существенного влияния на внешний вид формируемого строения.

Таким образом, совокупность отличительных признаков заявляемого устройства обеспечивает получение изделий высокого качества, имеющих эстетичный внешний вид.

Процесс образования фаски совмещен с процессом резки изделия, причем фаскообразователи находятся в положении сжатия бруса до момента окончания процесса реза и выхода из бруса режущей струны, что исключает возможность смещения фаски относительно поверхности реза и также направлено на повышение качества готового изделия. С этой целью, для согласования работы режущего и фаскообразующего механизмов, устройство снабжено датчиком положения режущей струны, управляющим приводами перемещения фаскообразователей и обеспечивающим срабатывание упомянутых приводов в момент положения режущей струны в середине бруса и их возвращение в исходное положение по сигналу выхода режущей струны из бруса.

На стыковочной поверхности фаскообразователей целесообразно выполнение скосов для возможности выхода стружки.

Конструкция предлагаемого устройства, в общем случае, позволяет установить четыре пары Г-образных фаскообразователей, охватывающих брус в положении сжатия по периметру, что обеспечивает формирование фасок на всех четырех сторонах отрезаемой заготовки. Однако при использовании готовых изделий в строительстве только одна, обычно ложковая грань изделия выступает в качестве лицевой стороны, обращенной на лицевую сторону здания, реже это тычковая грань. Широкие грани кирпича - постели - служат для связи изделий в кладке, на них укладывается раствор.

В связи с вышесказанным экономически более целесообразным является формирование фасок только на одной из ложковых граней заготовки, т.к. изделие в процессе формирования кладки всегда можно развернуть нужной стороной. Поэтому в предпочтительном случае реализации заявляемое устройство содержит всего две пары Г-образных фаскообразователей, размещенных с противоположных относительно бруса сторон и выполненных с возможностью охвата бруса в положении сжатия по трем сторонам со стыковкой фаскообразователей, лежащих в одной поперечной плоскости, в средней части широкой грани бруса.

В этом случае одну из полок фаскообразователей выполняют с длиной, достаточной для формирования на ней фаскообразующей поверхности, соответствующей высоте бруса. Вторые полки фаскообразователей выполняют с длиной, соответствующей половине ширины бруса, что обеспечивает их стыковку в положении сжатия бруса в средине широкой грани. В результате обеспечивается формирование фасок на одной ложковой и обеих тычковых гранях формируемой заготовки. Место стыковки фаскообразователей приходится на середину ложковой грани изделия, которое соответствует шву при перевязке изделий в кладке, поэтому образующиеся в этом месте недостатки (выдавливаемая стружка или проч.) из-за шва практически незаметны и не оказывают существенного влияния на внешний вид формируемого строения.

В этом случае вдвое сокращается количество подвижных элементов (фаскообразователей) и их приводов, что позволяет значительно упростить устройство.

Приводы перемещения фаскообразователей во всех случаях обеспечивают их плоскопараллельное перемещение в поперечной брусу плоскости.

Фаскообразователи могут иметь индивидуальный привод перемещения.

Однако целесообразнее оснащение каждой пары фаскообразователей единым приводом перемещения, выполненным, предпочтительно, в виде пневмоцилиндра.

Механизм резки и фаскообразователи с приводами смонтированы на подвижной каретке, совершающей возвратно-поступательные перемещения, согласованные со скоростью бруса.

Краткое описание чертежей

Конструкция и работа предлагаемого устройства для разделения пластичного бруса поясняется чертежами, на которых изображено:

на фиг.1 - устройство, вид спереди;

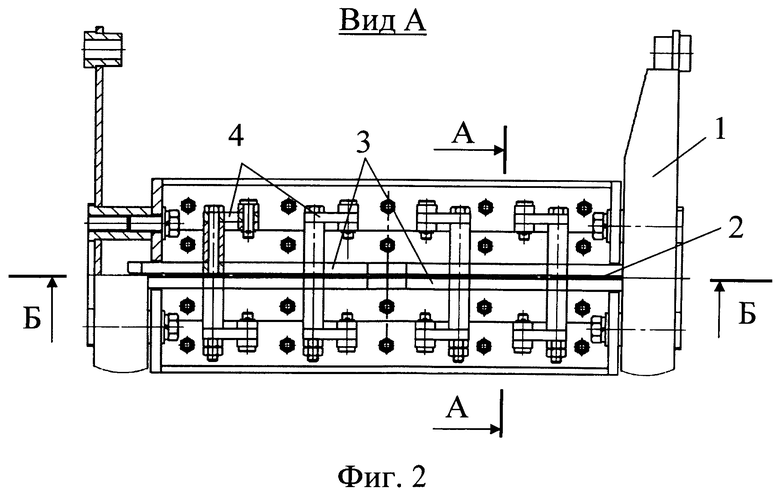

на фиг.2 - то же, вид сверху с частичным разрезом;

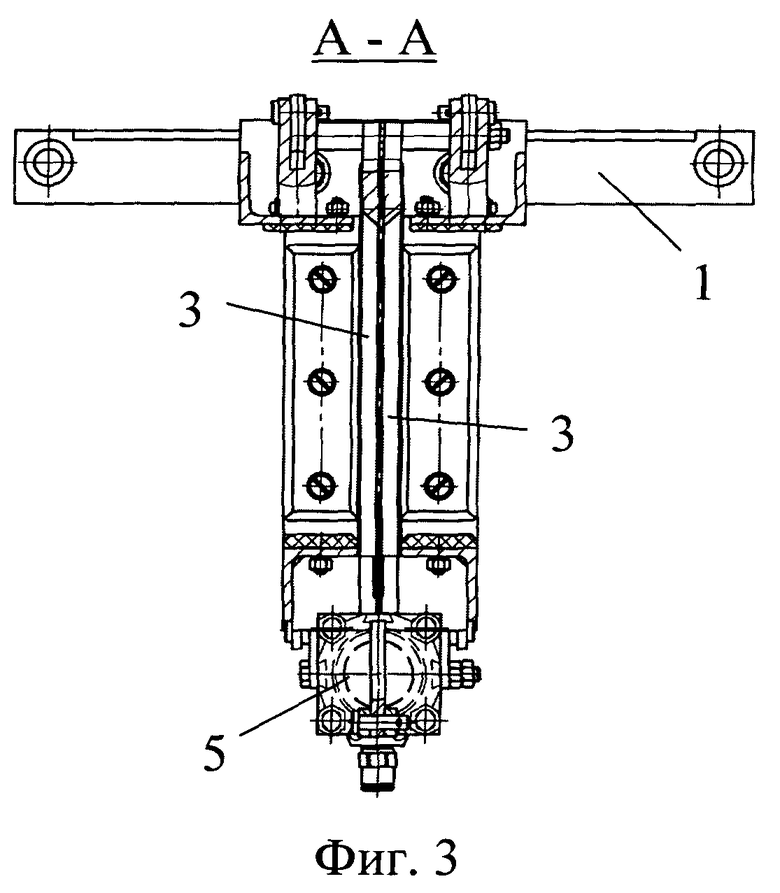

на фиг.3 - сечение А-А с фиг.2;

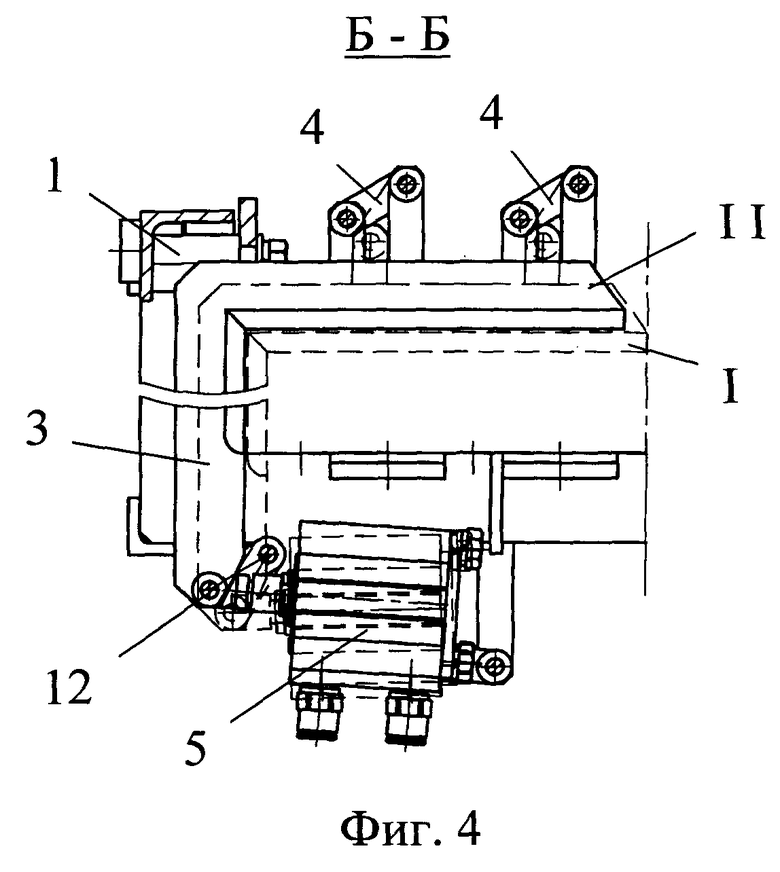

на фиг.4 - сечение Б-Б с фиг.2;

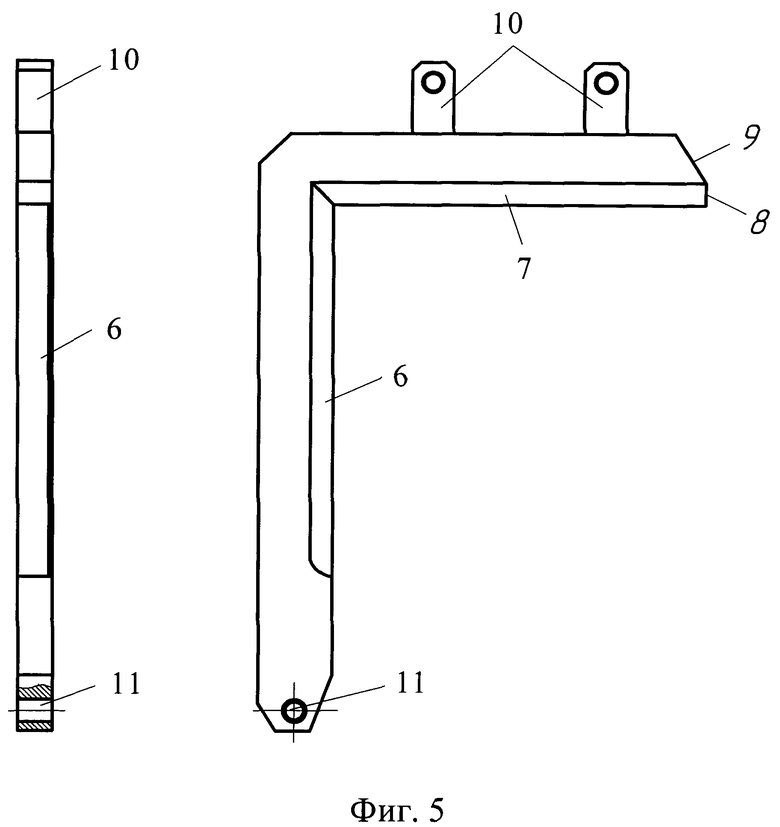

на фиг.5 - фаскообразователь в двух видах;

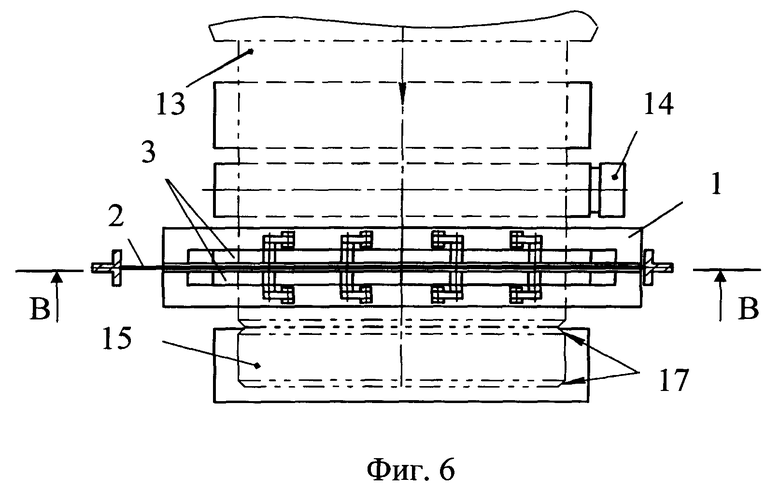

на фиг.6 - схематично показана работа устройства, вид сверху;

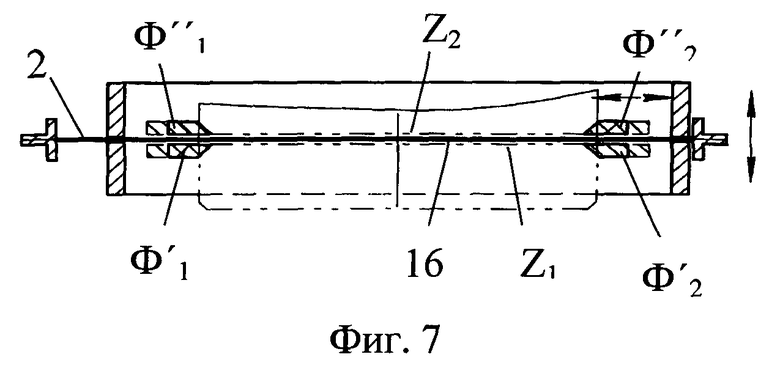

на фиг.7 - сечение устройства с фиг.6 горизонтальной плоскостью;

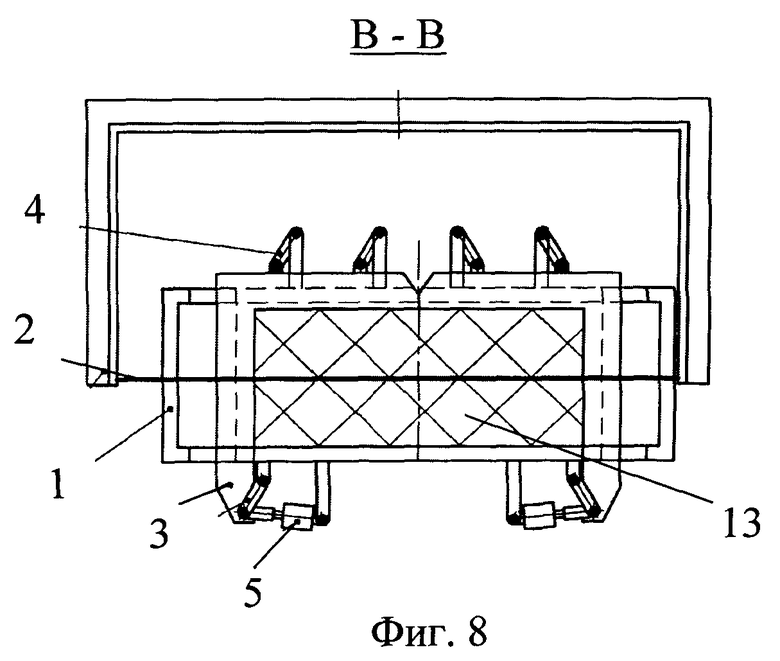

на фиг.8 - сечение В-В с фиг.6, фаскообразователи в положении сжатия;

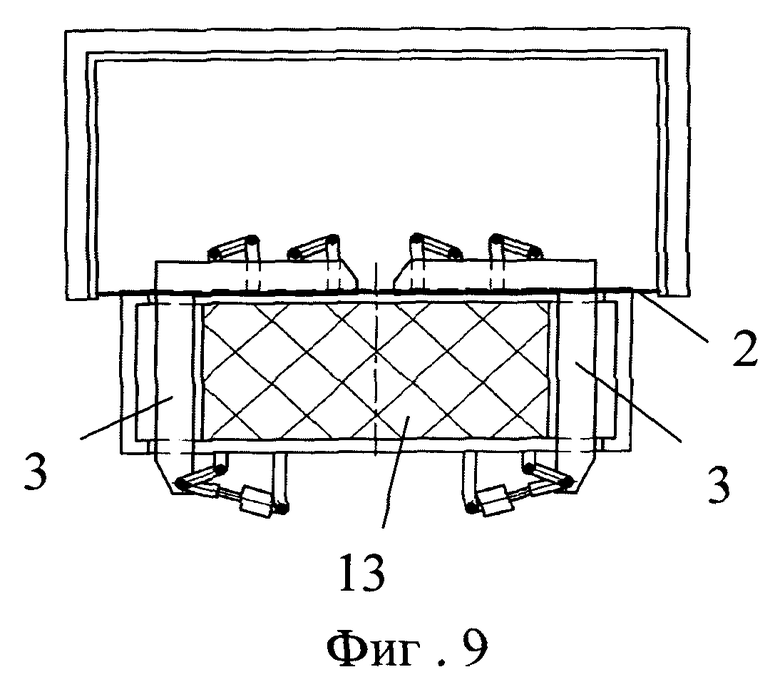

на фиг.9 - показано освобожденное положение фаскообразователей по окончании процесса реза, режущая струна расположена в крайнем верхнем положении над брусом;

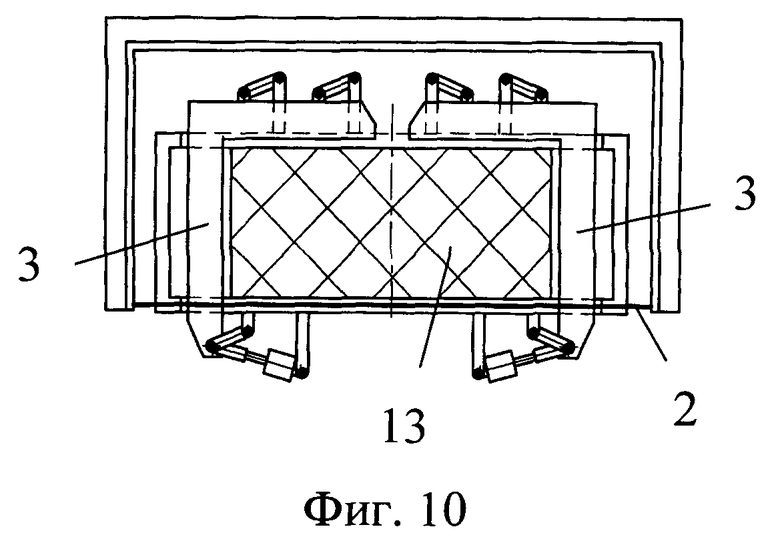

на фиг.10 - то же, режущая струна в крайнем нижнем положении под брусом.

Осуществление изобретения

Устройство для разделения пластичного бруса (см. фиг.1-3) содержит каретку 1, несущую механизм резки с режущей струной 2 и две пары Г-образных фаскообразователей 3, размещенных в пазах каретки 1 и соединенных с ней посредством системы рычагов 4. Фаскообразователи одной пары имеют общий привод перемещения, выполненный в виде пневмоцилиндра 5, шарнирно закрепленного на каретке 1.

Фаскообразователь 3 представляет собой (см. фиг.4-5) плоскую деталь Г-образной формы, на полках которой со стороны внутреннего угла выполнены фаскообразующие поверхности 6 и 7 в виде скосов по толщине детали. Со стороны стыковочной поверхности 8 фаскообразователя 3 выполнен скос 9 для возможности выхода стружки. Для соединения с кареткой 1 на одной из полок фаскообразователя сформированы проушины 10. Отверстие 11 служит для установки оси 12, соединяющей пару фаскообразователей со штоком пневмоцилиндра 5.

Устройство работает следующим образом.

Пластичный брус 13 из мундштука пресса подается в окно каретки 1, совершающей возвратно-поступательное перемещение, согласованное посредством командоаппарата 14 со скоростью бруса 13 (см. фиг.6). Лучок с натянутой в нем режущей струной 2 совершает сложное перемещение в вертикальной плоскости перпендикулярно движущемуся брусу 13, отрезая заготовку 15 кирпича при ходе вниз и ходе вверх.

Пары фаскообразователей 3 размещены по разные стороны относительно перемещающегося между ними бруса 13, друг напротив друга. При этом первые фаскообразователи каждой пары (Ф'1 и Ф'2) расположены в одной условной поперечной брусу плоскости Z1. Вторые фаскообразователи пар (Ф''1 и Ф''2) размещены во второй условной поперечной брусу плоскости Z2. В промежутке 16 между упомянутыми плоскостями размещена с возможностью перемещения режущая струна 2, и величина зазора 16 соответствует диаметру струны 2 (см. фиг.7).

В момент реза (вверх или вниз) при положении струны 2 в середине бруса 13 с датчика положения режущей струны (не показан) поступает сигнал на управляющий электромагнит воздухораспределителя пневмоцилиндров 5, их штоки выдвигаются и фаскообразователи 3 вдавливаются в брус 13 (см. фиг.8 и фиг.4, положение I). При этом фаскообразователи, лежащие в одной условной поперечной плоскости (Z1, Z2), стыкуются между собой в средней части широкой грани бруса 13. При сжатии обеспечивается одновременное формирование на поверхности бруса двух фасок на два смежных изделия, разделяемых режущей струной 2.

В процессе реза фаскообразователи 3 сжимают брус 13, исключая возможность смещения фаски относительно поверхности реза, обеспечивая при этом высокое качество формируемого изделия. Г-образная форма фаскообразователей и их стыковка в средине бруса обеспечивают высокое качество угловых зон заготовки.

В конце реза при выходе струны 2 из бруса происходит переключение воздухораспределителя, и фаскообразователи 3 возвращаются в исходное положение, отодвигаясь на некоторое расстояние от бруса, обеспечивая подачу глиняного бруса для следующего реза (см. фиг.9, 10 и фиг.4, положение II).

За время полного цикла перемещения режущей струны 2 осуществляется отрезание двух заготовок кирпича, при этом работа фаскообразователей 3 повторяется для каждого реза. Фаски 17 на одной заготовке 15 кирпича формируются за два последовательных цикла сжатия бруса: сначала с одной, затем с другой стороны заготовки 15.

Приведенный пример поясняет заявляемое техническое решение, однако не ограничивает возможностей его применения в других устройствах, например в устройстве с использованием четырех пар Г-образных фаскообразователей, установленных вокруг бруса. В этом случае каждая пара связана со своим приводом, обеспечивающим плоскопараллельное перемещение фаскообразователей в поперечной брусу плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПЛАСТИЧНОГО БРУСА | 2009 |

|

RU2411121C1 |

| АВТОМАТ ДЛЯ РЕЗКИ ПЛАСТИЧНОГО БРУСА | 2015 |

|

RU2581434C1 |

| Автомат для изготовления штучных керамических изделий при пластическом формовании | 1991 |

|

SU1791135A1 |

| Способ разделения пластичного бруса на отдельные изделия | 1982 |

|

SU1034910A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2017 |

|

RU2652103C1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| РЕЖУЩИЙ БЛОК ДЛЯ УСТРОЙСТВА ИЗМЕЛЬЧЕНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2548879C1 |

| Устройство для резки пластичного бруса | 1982 |

|

SU1046100A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2435664C1 |

Изобретение относится к производству строительных материалов и направлено на повышение качества изделий за счет повышения плотности и прочности, формирования более четкого контура угловых зон заготовки. Устройство для разделения пластичного бруса содержит механизм резки с режущей струной и плоские обращенные к брусу ребром фаскообразователи, размещенные по сторонам от бруса попарно с расположением первых фаскообразователей каждой пары в одной условной поперечной брусу плоскости, расположением вторых фаскообразователей каждой пары во второй условной поперечной брусу плоскости и промежутком между упомянутыми плоскостями, соответствующим диаметру перемещающейся в нем режущей струны. Все фаскообразователи установлены с возможностью одновременного поперечного перемещения к брусу в положение сжатия со стыковкой фаскообразователей, лежащих в одной поперечной плоскости, и обратно. Суть решения заключается в том, что фаскообразователи выполнены Г-образной формы и обращены к брусу внутренним углом, на обеих сторонах которого сформированы фаскообразующие поверхности, при этом места стыковки фаскообразователей выполнены в срединной части сторон бруса. 5 з.п. ф-лы, 10 ил.

1. Устройство для разделения пластичного бруса, содержащее механизм резки с режущей струной и плоские обращенные к брусу ребром фаскообразователи, размещенные по сторонам от бруса попарно с расположением первых фаскообразователей каждой пары в одной условной поперечной брусу плоскости, расположением вторых фаскообразователей каждой пары во второй условной поперечной брусу плоскости и промежутком между упомянутыми плоскостями, соответствующим диаметру перемещающейся в нем режущей струны, все фаскообразователи установлены с возможностью одновременного поперечного перемещения к брусу в положение сжатия со стыковкой фаскообразователей, лежащих в одной поперечной плоскости, и обратно, отличающееся тем, что фаскообразователи выполнены Г-образной формы и обращены к брусу внутренним углом, на обеих сторонах которого сформированы фаскообразующие поверхности, при этом места стыковки фаскообразователей выполнены в срединной части сторон бруса.

2. Устройство по п.1, отличающееся тем, что оно включает датчик положения режущей струны, управляющий приводами перемещения фаскообразователей и обеспечивающий срабатывание упомянутых приводов в момент положения режущей струны в середине бруса и их возвращение в исходное положение по сигналу выхода режущей струны из бруса.

3. Устройство по п.1, отличающееся тем, что на стыковочной поверхности фаскообразователей выполнены скосы для возможности выхода стружки.

4. Устройство по п.1, отличающееся тем, что Г-образные фаскообразователи сгруппированы в две пары, размещенные с противоположных относительно бруса сторон и выполненные с возможностью охвата бруса в положении сжатия по трем сторонам со стыковкой фаскообразователей, лежащих в одной поперечной плоскости, в средней части широкой грани.

5. Устройство по п.1, отличающееся тем, что фаскообразователи одной пары имеют общий привод перемещения, выполненный на базе пневмоцилиндра.

6. Устройство по п.1, отличающееся тем, что механизм резки и фаскообразователи с приводами смонтированы на подвижной каретке, совершающей возвратно-поступательные перемещения, согласованные со скоростью бруса.

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПЛАСТИЧНОГО ГЛИНЯНОГО БРУСА С ДЕЙСТВУЮЩИМ СО ВСЕХ СТОРОН НАДРЕЗНЫМ УСТРОЙСТВОМ | 2006 |

|

RU2397864C2 |

| RU 2052342 C1, 20.01.1996 | |||

| УНИВЕРСАЛЬНАЯ МНОГОМЕСТНАЯ КАССЕТНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ЗАМКОВЫХ БЛОКОВ | 2001 |

|

RU2206449C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПЛАСТИЧНОГО БРУСА | 2009 |

|

RU2411121C1 |

| АВТОМАТ-РЕЗЧИК КЕРАМИЧЕСКОГО БРУСА | 1990 |

|

RU2069621C1 |

| US 5616271 A, 01.04.1997 | |||

Авторы

Даты

2014-08-20—Публикация

2012-09-14—Подача