Уровень техники

Типичная конструкция главного шасси средних и крупных воздушных судов включает телескопическую амортизационную стойку шасси, шарнирно соединенную с балкой тележки шасси, на которой установлен ряд осей и колесных пар. При нормальной эксплуатации имеется достаточный зазор между нижней частью стойки шасси и балкой тележки шасси, чтобы обеспечить возможность поворота балки тележки шасси относительно стойки шасси, например, во время выполнения маневров при взлете и посадке и, возможно, обеспечить складывание шасси внутри воздушного судна, когда шасси убирается.

Однако в определенных условиях балка тележки шасси может принудительно поворачиваться со скоростью, более высокой, чем нормальная скорость поворота, что в сочетании с инерцией балки тележки шасси может приводить к тому, что угол поворота будет превышать нормальный угол поворота, при этом балка тележки шасси будет фактически ударяться о стойку шасси. Для того чтобы предотвратить повреждение балки тележки шасси или стойки шасси в случае такого столкновения балки тележки шасси со стойкой, как известно, на балке тележки шасси предусматривают одну или несколько упорных подушек, при этом в случае чрезмерного поворота о стойку шасси ударяется упорная подушка, а не балка тележки шасси, что исключает повреждение самой балки тележки шасси. Материал, из которого изготавливают упорную подушку, выбирают таким образом, чтобы он мог выдерживать контакт между упорной подушкой и стойкой шасси с минимальным повреждением или без повреждения. Применяемые материалы включают алюминий и нейлон. По мере увеличения размера шасси, и следовательно, балки тележки шасси соответственно возрастает инерция поворачивающейся балки тележки шасси, что в свою очередь увеличивает количество энергии, которое необходимо рассеять упорной подушкой в случае чрезмерного поворота балки тележки шасси, вызывающего удар упорной подушки о стойку шасси. Столкновения упорной подушки и стойки шасси с энергией, превышающей определенное значение, вызывают повреждение упорной подушки, которое требует ее замены, а в более экстремальных обстоятельствах может вызывать результирующее повреждение самой тележки или стойки шасси. Очевидно, что существует физический предел размера упорной подушки, который нужно учитывать, поскольку сам размер упорной подушки уменьшает зазор между балкой тележки шасси и стойкой шасси.

Таким образом имеет место проблема поглощения высокой энергии, связанной с чрезмерным поворотом крупных и тяжелых тележек шасси.

Раскрытие изобретения

Согласно первому аспекту настоящего изобретения обеспечено шасси воздушного судна, включающее тележку шасси, стойку шасси, первый конец которой шарнирно соединен с воздушным судном, а второй конец шарнирно соединен с балкой тележки шасси, и стопор, выполненный с возможностью ограничения поворота балки тележки шасси по отношению к стойке шасси, при этом указанная стойка содержит по меньшей мере один удлиненный элемент, выполненный с возможностью отклонения при изгибе, когда балка тележки шасси достигает предельного угла поворота.

Благодаря наличию удлиненного элемента, который изгибается, когда балка тележки шасси находится в состоянии чрезмерного поворота, происходит управляемое рассеяние выделяющейся энергии.

Указанный или каждый удлиненный элемент может быть выполнен таким образом, чтобы он упруго деформировался при изгибе. Таким образом, удлиненный элемент поглощает энергию балки тележки шасси, не подвергаясь необратимой деформации, и следовательно, не требует замены.

Дополнительно или альтернативно удлиненный элемент может пластически деформироваться при изгибе. При пластической деформации удлиненного элемента может поглощаться больше энергии, чем в случае упругой деформации. Пластическая деформация обеспечивает также визуальное показание того, что балка тележки шасси совершает чрезмерный поворот.

Кроме того, удлиненный элемент может пластически деформироваться, если изгиб превышает некоторое пороговое значение. В том случае если возникает только пластическая необратимая деформация с энергией, превышающей определенное пороговое значение, замены удлиненных элементов обычно не требуется, однако визуальное показание чрезмерного поворота балки тележки шасси, связанного с чрезвычайно высокой энергией, все-таки обеспечивается.

В некоторых вариантах осуществления настоящего изобретения стопор может также содержать упор.

Кроме того, упор может быть расположен на балке тележки шасси и выполнен с возможностью вхождения в контакт по меньшей мере с одним удлиненным элементом при приближении балки тележки шасси к предельному углу поворота. Наличие стопора дополнительно к деформируемым удлиненным элементам исключает непосредственный контакт между балкой тележки шасси и деформируемыми удлиненными элементами, что минимизирует возможность повреждения балки тележки шасси.

Упор может быть также установлен таким образом, чтобы он скользил по удлиненному элементу, когда балка тележки шасси продолжает поворачиваться относительно стойки шасси. Благодаря скользящему движению упора относительно удлиненного элемента можно обеспечить дополнительное рассеяние энергии.

При этом упор может иметь такой профиль, чтобы он оказывал переменное или постоянное изгибающее усилие на удлиненный элемент во время скольжения упора по удлиненному элементу. Таким образом, количество энергии, рассеиваемой в деформированном удлиненном элементе, можно регулировать в зависимости от угла поворота между балкой тележки шасси и стойкой шасси.

В некоторых вариантах осуществления стопор может содержать первый упор, расположенный на балке тележки шасси с первой стороны от стойки шасси, и второй стопор, расположенный на балке тележки шасси с противоположной стороны от стойки шасси. Благодаря этому вышеуказанные достоинства реализуются независимо от направления поворота балки тележки шасси относительно стойки шасси.

В других альтернативных вариантах осуществления упор может быть прикреплен к одному или к каждому удлиненному элементу и выполнен с возможностью вхождения в контакт с балкой тележки шасси, когда она достигает предельного угла поворота. Таким образом, упор минимизирует потенциальное повреждение балки тележки шасси, которое могло бы произойти, если бы балка тележки шасси непосредственно вступала в контакт с удлиненными элементами.

Упор может быть также предназначен для скольжения по балке тележки шасси, когда балка тележки шасси продолжает поворачиваться относительно стойки шасси. Скольжение упора по балке тележки шасси обеспечивает повышение способности поглощения энергии, как указано выше.

Кроме того, упор может иметь такой профиль, чтобы оказывать переменное или постоянное изгибающее усилие на удлиненный элемент, когда упор скользит по балке тележки шасси. Это позволяет управлять рассеянием энергии в зависимости от угла поворота профиля балки тележки шасси.

Кроме вышеуказанных вариантов осуществления, один или каждый удлиненный элемент может быть расположен на противоположной стороне балки тележки шасси относительно стойки шасси. Иными словами, когда шасси полностью выпущено перед посадкой или взлетом, удлиненный элемент расположен на нижней стороне балки тележки шасси.

В других вариантах осуществления удлиненный элемент может содержать ось шарнира тормозной тяги.

Краткое описание чертежей

Ниже описаны варианты осуществления настоящего изобретения, приведенные только в качестве примеров, со ссылками на прилагаемые чертежи, на которых представлены:

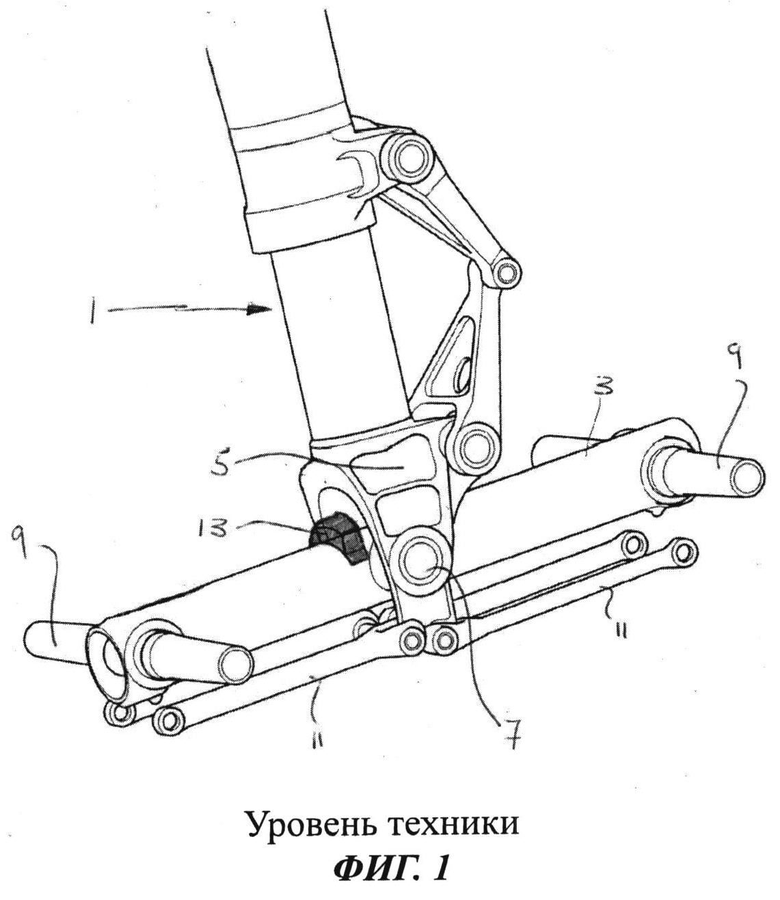

фигура 1 - схематическое изображение стойки шасси и балки тележки шасси с упором известного уровня техники;

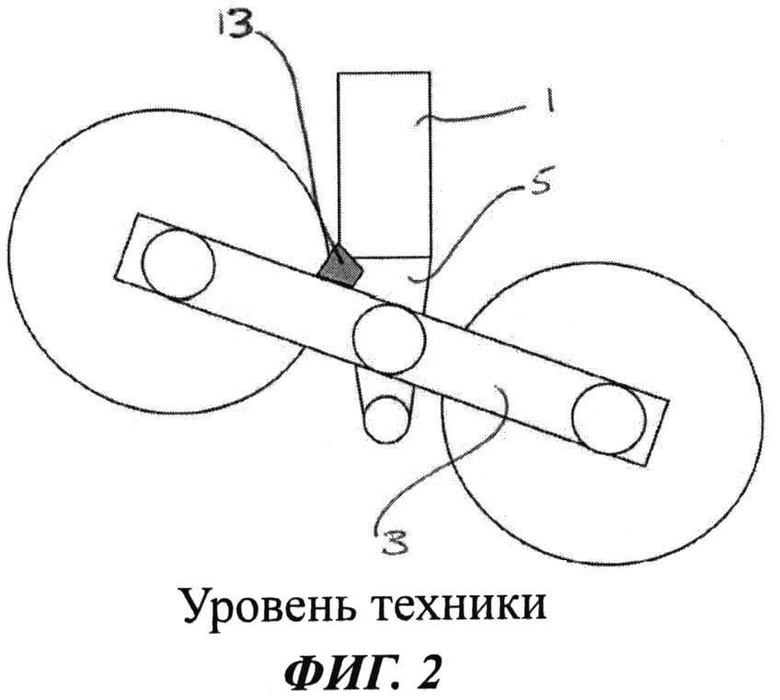

фигура 2 - схематическое изображение конструкции шасси с фигуры 1 во время чрезмерного поворота балки тележки шасси;

фигура 3 - схематическое изображение конструкции шасси согласно одному варианту осуществления настоящего изобретения;

фигуры 4 и 5 - схематическое изображение шасси воздушного судна с фигуры 3 во время чрезмерного поворота балки тележки шасси;

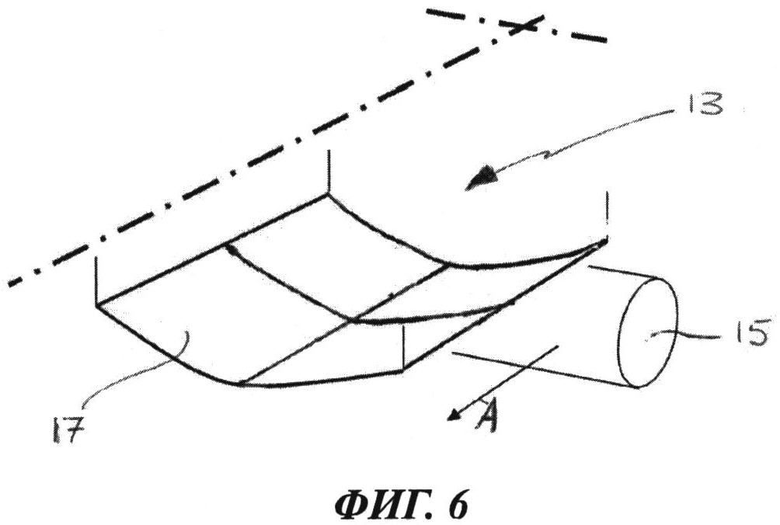

фигуры 6а и 6b - схематическое изображение профилированной упорной подушки согласно другим вариантам осуществления настоящего изобретения;

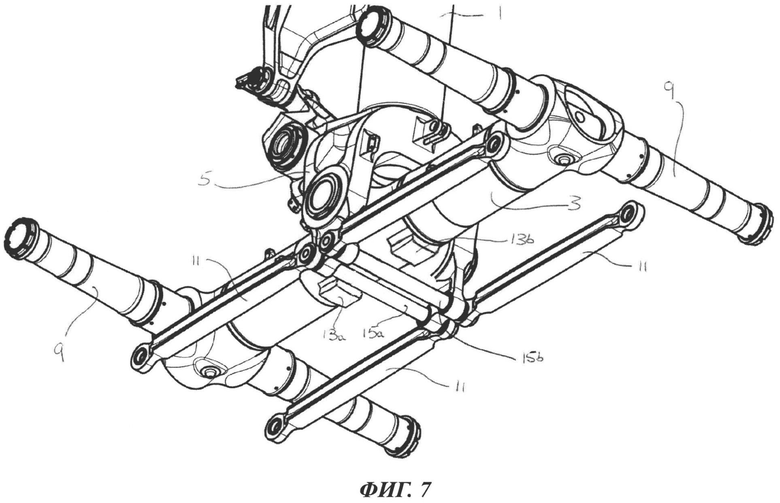

фигура 7 - схематическое изображение другой конструкции шасси воздушного судна согласно одному варианту осуществления настоящего изобретения; и

фигура 8 - схематическое изображение другой конструкции шасси воздушного судна согласно другому варианту осуществления настоящего изобретения.

Осуществление изобретения

На фигуре 1 схематически показано шасси воздушного судна известного уровня техники. Шасси содержит амортизационную стойку 1, которая первым, верхним, концом соединена с воздушным судном и убирается или выдвигается обычным способом для шасси воздушного судна. Вторым, нижним, концом амортизационная стойка 1 шарнирно соединяется с балкой 3 тележки шасси. Типичная конструкция нижнего конца амортизационной стойки 1 включает вилочную скобу 5, проходящую с обеих сторон под балкой 3 тележки шасси. Ось 7 шарнирно соединяет балку 3 тележки шасси со скобой 5. Балка тележки шасси обычно включает две или более колесных осей 9, к которым прикрепляются колеса воздушного судна. Кроме того, обычно принято предусматривать также одну или более удлиненных тормозных тяг 11, которые проходят между нижним концом скобы стойки и тормозным устройством, связанным с каждым колесом воздушного судна (не показано). Каждая тормозная тяга 11 шарнирно соединена со скобой 5 стойки обычно при помощи индивидуально поворачивающихся соединителей. Функция тормозных тяг 11 заключается в передаче крутящего момента, приложенного к тормозному устройству во время применения, к амортизационной стойке, чтобы предотвратить нежелательный поворот тормозного устройства относительно оси 9 или балки 3 тележки шасси во время эксплуатации. Обеспечение тормозных тяг является предпочтительным способом предотвращения такого нежелательного поворота.

На верхней поверхности балки 3 тележки шасси установлена упорная подушка 13. На фигуре 1 и фигуре 2 упорная подушка 13 расположена на балке 3 тележки шасси таким образом, чтобы в случае чрезмерного поворота балки тележки шасси, как показано на фигуре 2, упорная подушка вступала в контакт с внутренней поверхностью скобы 5 амортизационной стойки 1, что предотвращает удар балки 3 тележки шасси о скобу. Типичные материалы, из которых можно изготавливать упорную подушку 13, включают алюминиевые сплавы или нейлон.

Конструкции упорной подушки известного уровня техники, показанные на фигурах 1 и 2, являются удовлетворительными только в том случае, если упорная подушка имеет соответствующие размеры для поглощения инерционной энергии балки тележки шасси и колес воздушного судна в случае чрезмерного поворота балки тележки шасси. При увеличении размеров и веса шасси энергия, подлежащая рассеянию, соответственно увеличивается и, следовательно, размеры упорных подушек также необходимо увеличивать, чтобы избежать повреждений. Однако физические размеры упорных подушек ограничены требованием обеспечения достаточного зазора между упорными подушками и амортизационной стойкой, который позволяет балке тележки шасси совершать необходимый поворот при нормальной эксплуатации.

На фигуре 3 показано схематическое изображение возможной конструкции шасси согласно одному варианту осуществления настоящего изобретения, который обеспечивает альтернативный подход к упорным подушкам известного уровня техники. Основная конструкция амортизационной стойки 1, скобы 5 стойки, балки 3 тележки шасси и тормозных тяг 11 остается такой же, как для известного уровня техники, и поэтому не рассматривается подробно. Отличительной особенностью варианта осуществления настоящего изобретения, показанного на фигуре 3, является область соединения тормозной тяги со скобой амортизационной стойки. Как видно на фигуре 3, скоба 5 амортизационной стойки проходит с обеих сторон от балки 3 тележки шасси, при этом обе ножки скобы выходят за пределы нижней поверхности балки аналогично тому, как это показано на фигурах 1 и 2 для конструкции известного уровня техники. Однако в отличие от конструкции известного уровня техники удлиненный элемент 15 проходит между ножками скобы под балкой тележки шасси. Каждый конец удлиненного элемента можно использовать как часть шарнирного соединения соединительных тяг 11 со скобой 5 стойки, как показано в частном случае на фигуре 3, однако это не является принципиальным для вариантов осуществления настоящего изобретения. Удлиненный элемент может представлять собой, например, полый или сплошной цилиндрический металлический стержень. В конкретной конструкции шасси согласно варианту осуществления настоящего изобретения, показанному на фигуре 3, на нижней поверхности балки тележки шасси дополнительно предусмотрены передняя и задняя упорные подушки 13. Однако, как поясняется ниже, их наличие не является обязательным.

На фигуре 4 схематически изображена конструкция шасси с фигуры 3 в случае чрезмерного поворота балки 3 тележки шасси. Можно видеть, что упорная подушка 13 находится в контакте с удлиненным элементом 15, который эффективно действует в качестве стопора, ограничивающего поворот балки тележки шасси относительно стойки шасси.

В этом случае поверхность упорной подушки устанавливается соосно с осью вращения тележки, поэтому имеет место либо небольшое перемещение, либо отсутствие перемещения между удлиненным элементом и подушкой. Однако, как указано выше, включение такой упорной подушки 13 не является обязательным и в вариантах осуществления, где упорная подушка 13 отсутствует, балка тележки шасси сама упирается в удлиненный элемент 15, который служит единственным ограничителем поворота балки тележки шасси. Однако удлиненный элемент 15 не предназначен для поглощения всей вращательной энергии балки тележки шасси аналогично упорным подушкам в конструкциях известного уровня техники. В отличие от этого удлиненный элемент 15 выполнен с возможностью отклонения и изгиба, когда балка тележки шасси или, возможно, установленная упорная подушка 13 вступает в контакт с ним. Отклонение удлиненного элемента дополнительно поглощает вращательную и инерционную энергию поворачивающейся балки тележки шасси, что позволяет сделать меньше размеры и, следовательно, вес удлиненного элемента 15, чем в случае отсутствия такого отклонения. Удлиненный элемент может быть выполнен с возможностью упругой деформации при отклонении, т.е. с возможностью возврата в неотклоненное положение при отсутствии контакта с балкой тележки шасси. Альтернативно этому удлиненный элемент может быть выполнен с возможностью пластически деформироваться при деформации, т.е. подвергаться необратимой деформации. Необратимая деформация удлиненного элемента 15 обеспечивает поглощение удлиненным элементом большего количества энергии, а также визуальное показание чрезмерного поворота балки тележки шасси, однако, несмотря на эти достоинства, удлиненный элемент, подвергнутый необратимой деформации, необходимо заменять. В некоторых вариантах осуществления настоящего изобретения удлиненный элемент может быть выполнен с возможностью вначале подвергаться упругой деформации до определенного порогового значения отклонения, а затем подвергаться пластической деформации. Благодаря этому при чрезмерных поворотах с величиной энергии ниже порогового значения замены удлиненного элемента не требуется, а при возникновении чрезмерных поворотов с более высокой энергией с ними можно также успешно справляться.

На фигуре 5 схематически показаны геометрические соотношения между балкой 3 тележки шасси и удлиненным элементом 15, при этом для наглядности на чертеже показаны только балка 3 тележки шасси, ось 7 шарнира, необязательная упорная подушка 13 и удлиненный элемент 15. Балка 3 тележки шасси показана в позиции чрезмерного поворота, в которой балка тележки шасси находится под номинальным углом 6 относительно ее нормали, перпендикулярного направления относительно амортизационной стойки. Центральная ось поворота балки тележки шасси и центральная ось удлиненного элемента 15 удалены друг от друга на расстояние ds, которое определяется сочетанием размеров скобы 5 амортизационной стойки, а также относительного расположения точки поворота балки тележки шасси и точки соединения удлиненного элемента со скобой амортизационной стойки. Виртуальную ось, обозначенную на чертеже как I1, можно представить как проходящую перпендикулярно продольной оси балки тележки шасси из точки поворота балки тележки шасси и скобы. Аналогичную воображаемую ось, обозначенную как I2 на фигуре 5, можно представить как проходящую через центральную ось удлиненного элемента 15 перпендикулярно продольной оси балки тележки шасси. Если балка тележки шасси расположена под углом 9, между этими двумя воображаемыми осями имеет место смещение d0, как показано на фигуре 5 (если θ=0, т.е. балка тележки шасси перпендикулярна продольной оси амортизационной стойки, две воображаемые оси совпадают и расстояние d0=0). Вследствие наличия такого смещения d0 любая часть балки 3 тележки шасси или другого элемента, присоединенного к балке тележки шасси, в частности упорной подушки 13, расположенной с любой стороны от оси поворота балки тележки шасси и скобы 5 стойки, будет перемещаться по дуге относительно удлиненного элемента 15, когда балка тележки шасси поворачивается, поэтому будет иметь место компонент горизонтального перемещения по отношению к удлиненному элементу. В случае чрезмерного поворота балки тележки шасси горизонтальное перемещение балки тележки шасси и упорной подушки 13, при ее наличии, по отношению к удлиненному элементу будет продолжаться, поскольку удлиненный элемент 15 подвергается деформации, а деформация удлиненного элемента, в свою очередь, не препятствует продолжению поворота балки тележки шасси. Поэтому будет иметь место некоторое горизонтальное перемещение балки тележки шасси или упорной подушки относительно удлиненного элемента во время контакта балки тележки шасси или упорной подушки с удлиненным элементом, т.е. возникнет некоторый скользящий контакт. Благодаря этому можно рассеять большее количество энергии поворачивающейся балки тележки шасси в фазе деформации удлиненного элемента, поскольку для преодоления трения между удлиненным элементом и балкой тележки шасси или упорной подушкой требуется энергия. Коэффициент трения между удлиненным элементом и балкой тележки шасси или упорной подушки можно регулировать путем выбора материалов для изготовления удлиненного элемента, балки тележки шасси и упорной подушки или для их покрытия.

Изгиб удлиненного элемента балкой тележки шасси или упорной подушкой можно дополнительно регулировать, изменяя профиль упорной подушки или сечение балки тележки шасси, которая вступает в скользящий контакт с удлиненным элементом. Пример этого согласно варианту осуществления настоящего изобретения схематически представлен на фигуре 6а, где показана нижняя поверхность 17 упорной подушки 13 относительно удлиненного элемента 15. Остальная часть упорной подушки для упрощения не показана. На фигуре 6 упорная подушка 13 показана в той позиции, в которой она вначале вступает в контакт с удлиненным элементом. Нижняя поверхность 17 упорной подушки 13 является криволинейной, а именно выпуклой. За счет такой криволинейности, когда упорная подушка 13 вначале вступает в контакт с удлиненным элементом 15, имеет место только малая контактная поверхность в центре упорной подушки 13 и, следовательно, относительно высокий изгибающий момент (изгибающий момент = нагрузка×плечо момента) по сравнению с приложенной нагрузкой (т.е. большое плечо момента) для увеличения скорости поглощения энергии. Однако по мере увеличения угла поворота балки тележки шасси упорная подушка перемещается горизонтально в направлении стрелки А, при этом удлиненный элемент 15 начинает изгибаться. Когда удлиненный элемент изгибается, все большая часть удлиненного элемента вступает в контакт с криволинейной нижней поверхностью 17 упорной подушки 13, поскольку удлиненный элемент 15 начинает принимать форму, соответствующую криволинейности упорной подушки. В соответствии с этим плечо момента уменьшается и максимальное изгибающее напряжение в удлиненном элементе ограничивается.

Другой пример профилированной упорной подушки показан на фигуре 6b. Как и на фигуре 6а, упорная подушка 13 показана в той позиции, когда упорная подушка 13 вначале вступает в контакт с удлиненным элементом 15. Однако в этом примере криволинейность нижней поверхности 17 упорной подушки 13 изменяется от отсутствия криволинейности в точке начального контакта до выпуклости на противоположном конце упорной подушки. Изменение криволинейности нижней поверхности 17 упорной подушки фактически соответствует степени изгиба удлиненного элемента 15, когда упорная подушка перемещается горизонтально в направлении стрелки А при вращении балки тележки шасси, т.е. форма нижней поверхности упорной подушки и удлиненного элемента согласуются друг с другом на всем протяжении относительного горизонтального перемещения. В соответствии с этим плечо изгибающего момента, прилагаемого к удлиненному элементу упорной подушкой, остается постоянным. При этом следует понимать, что изгибающий момент, прилагаемый к удлиненному элементу, можно изменять при помощи соответствующего профилирования нижней поверхности упорной подушки.

Другой вариант осуществления настоящего изобретения показан на фигуре 7. В этом варианте осуществления один удлиненный элемент, представленный в предыдущих вариантах осуществления, заменен двумя отдельными удлиненными элементами 15а, 15b. В частном варианте осуществления, показанном на фигуре 7, на нижней стороне балки 3 тележки шасси также предусмотрены две отдельные соответствующие упорные подушки 13а, 13b, однако при этом следует понимать, что, как указано выше, упорные подушки являются предпочтительными, но не обязательными компонентами настоящего изобретения. В показанной конструкции каждый отдельный удлиненный элемент 15а, 15b вступает в контакт с балкой тележки шасси или упорными подушками 13а, 13b только в случае конкретного направления вращения балки 3 тележки шасси относительно амортизационной стойки 1. Это позволяет усилить поглощение вращательной энергии балки тележки шасси независимо от направления поворота и, в частности, учитывать различия вращательной энергии балки тележки шасси, которые могут возникать вследствие некоторой асимметрии шасси.

На фигуре 8 показан еще один вариант осуществления настоящего изобретения, аналогичный варианту осуществления на фигуре 7, где предусмотрены два отдельных удлиненных элемента 15а, 15b. Однако в отличие от предыдущих вариантов осуществления упорная подушка 19 установлена на этих двух контактирующих элементах 15а, 15b. Установка упорной подушки 19 на удлиненном элементе представляет собой альтернативу установке упорных подушек на балке тележки шасси. Достоинством такой конструкции является уменьшение массы балки тележки шасси и связанных с ней узлов, а следовательно, уменьшение энергии инерции, которую требуется поглощать в случае чрезмерного поворота балки тележки шасси. Это в свою очередь позволяет предъявлять пониженные требования к удлиненным элементам 15, с точки зрения поглощения энергии, что приводит к уменьшению их веса и/или размеров. Еще одно достоинство установки упорной подушки 19 на удлиненные элементы 15а, 15b заключается в том, что на оба удлиненных элемента будет действовать отклоняющая сила независимо от направления чрезмерного поворота балки тележки шасси, поскольку эта сила передается через упорную подушку 19. Это может позволить соответственно уменьшить размер и вес удлиненных элементов. Еще одно достоинство такой конструкции заключается в том, что упорную подушку 19 можно проще установить на удлиненные элементы. При этом, разумеется, следует понимать, что в тех вариантах осуществления настоящего изобретения, где предусмотрен только один удлиненный элемент, упорную подушку 19 можно устанавливать на этот удлиненный элемент аналогично тому, как это показано на фигуре 8, чтобы обеспечить достоинства, аналогичные описанным выше.

Предлагая шасси воздушного судна, включающее удлиненный элемент, выполненный с возможностью отклонения при изгибе, как описано выше, настоящее изобретение обеспечивает решение задачи поглощения больших энергий во время чрезмерного поворота балки тележки шасси, при этом исключаются проблемы, связанные с простым расположением более крупных упорных подушек на верхней поверхности балки тележки шасси. Кроме того, обеспечение удлиненных элементов, которые могут отклоняться при изгибе, позволяет в большей степени управлять рассеянием энергии балки тележки шасси, что дополнительно уменьшает возможность повреждения других компонентов шасси вследствие внезапных ударных нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЮЩИЙ ПРИВОД С ИЗМЕНЯЕМОЙ СТЕПЕНЬЮ ДЕМПФИРОВАНИЯ | 2014 |

|

RU2656943C2 |

| ГЛАВНАЯ ОПОРА ШАССИ С ЖЕСТКОЙ ЗАДНЕЙ СТОЙКОЙ | 2010 |

|

RU2532685C2 |

| ПОЛУРЫЧАЖНОЕ ШАССИ И СПОСОБ РАЗМЕЩЕНИЯ БАЛКИ ТЕЛЕЖКИ ТАКОГО ШАССИ | 2011 |

|

RU2564277C2 |

| КОЛЕСНЫЙ УЗЕЛ С ШЕСТЕРНЕЙ | 2015 |

|

RU2672152C2 |

| ШАССИ ВОЗДУШНОГО СУДНА, ВКЛЮЧАЮЩЕЕ ОБТЕКАТЕЛЬ | 2010 |

|

RU2539714C2 |

| АКТИВНОЕ ПОЛУРЫЧАЖНОЕ ШАССИ | 2014 |

|

RU2652869C2 |

| ТРАКТОР | 2021 |

|

RU2838549C2 |

| ШАССИ ВОЗДУШНОГО СУДНА | 2015 |

|

RU2685495C2 |

| ШАССИ ВОЗДУШНОГО СУДНА С ПОЛЫМ КОНСТРУКТИВНЫМ ЭЛЕМЕНТОМ | 2010 |

|

RU2540288C2 |

| ПОДШИПНИК В СБОРЕ | 2010 |

|

RU2526305C2 |

Изобретение относится к шасси летательного аппарата и касается многоколесных тележек. Шасси содержит балку тележки шасси, стойку шасси, первый конец которой шарнирно соединен с воздушным судном, а второй конец шарнирно соединен с балкой тележки шасси, и стопор. Стопор выполнен с возможностью ограничения поворота балки тележки шасси относительно стойки шасси. Стопор содержит удлиненный элемент, выполненный с возможностью отклонения при изгибе, когда балка тележки шасси достигает предельного угла поворота. Достигается поглощение больших энергий во время чрезмерного поворота балки тележки шасси, управление рассеянием энергии балки тележки в большей степени. 15 з.п. ф-лы, 10 ил.

1. Шасси воздушного судна, включающее балку тележки шасси, стойку шасси, первый конец которой шарнирно соединен с воздушным судном, а второй конец шарнирно соединен с балкой тележки шасси, и стопор, выполненный с возможностью ограничения поворота балки тележки шасси относительно стойки шасси, причем стопор содержит по меньшей мере один удлиненный элемент, выполненный с возможностью отклонения при изгибе, когда балка тележки шасси достигает предельного угла поворота.

2. Шасси воздушного судна по п.1, отличающееся тем, что указанный или каждый удлиненный элемент упруго деформируется при отклонении.

3. Шасси воздушного судна по п.1, отличающееся тем, что указанный или каждый элемент пластически деформируется при отклонении.

4. Шасси воздушного судна по п.3, отличающееся тем, что удлиненный элемент пластически деформируется, если отклонение превышает пороговое значение.

5. Шасси воздушного судна по п.1, отличающееся тем, что стопор содержит также упор.

6. Шасси воздушного судна по п.5, отличающееся тем, что упор расположен на балке тележки шасси и выполнен с возможностью вхождения в контакт по меньшей мере с одним удлиненным элементом при приближении балки тележки шасси к предельному углу поворота.

7. Шасси воздушного судна по п.6, отличающееся тем, что упор выполнен с возможностью скольжения по удлиненному элементу при повороте балки тележки шасси относительно стойки шасси.

8. Шасси воздушного судна по п.7, отличающееся тем, что упор имеет профиль, который обеспечивает изменение изгибающего момента, действующего на удлиненный элемент при скольжении упора по удлиненному элементу.

9. Шасси воздушного судна по п.7, отличающееся тем, что упор имеет профиль, который обеспечивает постоянный изгибающий момент, действующий на удлиненный элемент при скольжении упора по удлиненному элементу.

10. Шасси воздушного судна по одному из пп.5-9, отличающееся тем, что стопор содержит первый упор, расположенный на балке тележки шасси с одной стороны от стойки шасси, и второй упор, расположенный на балке тележки шасси с другой стороны от стойки шасси.

11. Шасси воздушного судна по п.5, отличающееся тем, что упор прикреплен к указанному одному или каждому удлиненному элементу и выполнен с возможностью вхождения в контакт с балкой тележки шасси при приближении балки тележки шасси к предельному углу поворота.

12. Шасси воздушного судна по п.11, отличающееся тем, что упор выполнен с возможностью скольжения по балке тележки шасси при дальнейшем повороте балки тележки шасси относительно стойки шасси.

13. Шасси воздушного судна по п.12, отличающееся тем, что упор имеет профиль, который обеспечивает переменный изгибающий момент, действующий на удлиненный элемент при скольжении упора по балке тележки шасси.

14. Шасси воздушного судна по п.12, отличающееся тем, что упор имеет профиль, который обеспечивает постоянный изгибающий момент, действующий на удлиненный элемент при скольжении упора по балке тележки шасси.

15. Шасси воздушного судна по п.1, отличающееся тем, что указанный или каждый удлиненный элемент расположен на противоположной стороне балки тележки шасси относительно стойки шасси.

16. Шасси воздушного судна по п.1, отличающееся тем, что удлиненный элемент содержит ось шарнира тормозной тяги.

| Генератор ударов | 1990 |

|

SU1749741A1 |

| Полидииминодифенилоксиддисульфидтермостабилизатор полиэтилена | 1976 |

|

SU597689A1 |

| РЫЧАЖНО-ТЕЛЕСКОПИЧЕСКАЯ ОПОРА ШАССИ | 1999 |

|

RU2158213C1 |

| RU 94019240 A1, 27.08.1996 | |||

| ОПОРА ШАССИ ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ МАНИПУЛИРОВАНИЯ ШАССИ ЛЕТАТЕЛЬНОГО АППАРАТА | 1999 |

|

RU2243921C2 |

Авторы

Даты

2014-08-20—Публикация

2010-04-30—Подача