Изобретение относится к способу изготовления или ремонта термического барьера, покрывающего металлическую подложку из жаропрочного сплава (суперсплава), а также к термомеханической детали, полученной этим способом изготовления.

Поиск путей повышения эффективности турбомашин, в частности в области авиации, и поиск путей снижения потребления топлива и загрязняющих выбросов газа и остаточных продуктов сгорания привели к приближению к стехиометрическому сгоранию топлива. Эта ситуация сопровождается увеличением температуры газа, покидающего камеру сгорания в направлении турбины.

В настоящее время предельная температура применения жаропрочных сплавов составляет порядка 1100°C, в то время как температура газа на выходе из камеры сгорания или при входе в турбину может достигать 1600°C.

Соответственно, имелась потребность в приспособлении материалов турбины к этому повышению температуры посредством улучшения технологий охлаждения лопаток турбин (полых лопаток) и/или посредством улучшения свойств этих материалов противостоять высоким температурам. Этот второй подход, в комбинации с применением жаропрочных сплавов на основе никеля и/или кобальта, привел к нескольким решениям, среди которых осаждение на подложку из жаропрочного сплава термоизолирующего покрытия, называемого термическим барьером и состоящего из нескольких слоев.

Применение термических барьеров в авиационных двигателях стало широко распространенным за последние двадцать лет и позволяет повысить температуру поступающего в турбины газа, уменьшить поток охлаждающего воздуха и тем самым увеличить эффективность двигателя.

Фактически изолирующее покрытие служит для создания на охлаждаемой детали, в непрерывном режиме работы, температурного градиента через покрытие, общая амплитуда которого может превышать 100°C для покрытия толщиной примерно 150-200 мкм с теплопроводностью 1,1 Вт·м-1·К-1. Рабочая температура нижележащего металла, образующего подложку для покрытия, снижается на тот же самый градиент, что приводит к значительной экономии в объеме требуемого охлаждающего воздуха на протяжении срока службы детали и в удельном расходе топлива газотурбинным двигателем.

Известно обращение к применению термического барьера, включающего керамический слой на основе стабилизированного оксидом иттрия диоксида циркония, обладающий отличающимся от образующего подложку жаропрочного сплава коэффициентом расширения и довольно низкой теплопроводностью. Стабилизированный диоксид циркония может также иногда содержать по меньшей мере один оксид элемента, выбранного из группы, образованной редкоземельными элементами, предпочтительно из подгруппы: Y (иттрий), Dy (диспрозий), Er (эрбий), Eu (европий), Gd (гадолиний), Sm (самарий), Yb (иттербий), или комбинацию оксида тантала (Та) и по меньшей мере одного оксида редкоземельного элемента, или комбинацию оксида ниобия (Nb) и по меньшей мере одного оксида редкоземельного элемента.

Для того чтобы закрепить этот керамический слой, между подложкой детали и керамическим слоем обычно размещают металлический подслой с близким к подложке коэффициентом расширения. Этот подслой обеспечивает адгезию между подложкой детали и керамическим слоем, при этом подразумевается, что адгезия между подслоем и подложкой детали обеспечивается взаимной диффузией, а адгезия между подслоем и керамическим слоем обеспечивается механическим сцеплением и предрасположенностью подслоя к образованию при высокой температуре на границе раздела керамика/подслой тонкого слоя оксида, который обеспечивает химический контакт с керамикой. Кроме того, этот металлический подслой обеспечивает защиту детали от явлений коррозии.

Среди применяемых покрытий упоминается довольно широко распространенное применение керамического слоя на основе диоксида циркония, частично стабилизированного оксидом иттрия, например Zr0,92Y0,08O1,96.

В частности, в известных способах (воздушно-плазменное напыление, плазменное напыление при очень низком давлении) известно применение подслоя, сформированного из сплава типа MCrAlY, где M представляет собой металл, выбранный из никеля, кобальта, железа или смеси этих металлов, который состоит из гамма-гамма штрих матрицы никеля-кобальта с растворенным в ней хромом, содержащей выделения β-NiAl.

Также известно применение подслоя, например, образованного алюминидом никеля, содержащим металл, выбранный из платины, хрома, палладия, рутения, иридия, осмия, родия или смеси этих металлов, и/или реакционноспособный элемент, выбранный из циркония (Zr), церия (Ce), лантана (La), титана (Ti), тантала (Та), гафния (Hf), кремния (Si) и иттрия (Y). Например, применяют покрытие типа Ni(1-x)PtxAl, в котором платина встроена в решетку никеля. Платину осаждают электролитически перед термохимической обработкой алюминированием (алитированием).

Этот металлический подслой может также быть образован модифицированным платиной алюминидом никеля (Ni, Pt)Al согласно способу, который включает следующие этапы: подготовка поверхности детали химической очисткой и пескоструйной обработкой; осаждение на деталь покрытия из платины (Pt) электролизом; необязательная термообработка всего узла, чтобы вызвать диффузию Pt в деталь; осаждение алюминия (Al) химическим осаждением из паровой фазы (CVD) или физическим осаждением из паровой фазы (PVD); необязательная термообработка всего узла, чтобы вызвать диффузию Pt и Al в деталь; подготовка поверхности образовавшегося металлического подслоя; и осаждение керамического покрытия посредством электронно-лучевого испарения (EB-PVD).

В итоге этот подслой может соответствовать покрытию исключительно из продиффундировавшей платины, которое состоит из гамма-гамма штрих матрицы никеля-кобальта с Pt в растворе.

Для того чтобы получить покрытие и/или подслой покрытия, иногда также осуществляют этап, заключающийся в модификации поверхности детали из жаропрочного сплава осаждением слоя платины толщиной больше 10 мкм с последующим выполнением диффузионной термообработки.

Таким образом, компания-заявитель применяет термохимическое покрытие, известное как C1A, образованное модифицированным хромом алюминидным покрытием и являющееся результатом последовательного выполнения двух этапов осаждения из паровой фазы: первого этапа осаждения слоя хрома толщиной 2-6 мкм и последующего этапа алюминирования.

Такое покрытие используется в большей степени как покрытие для защиты деталей от окисления или высокотемпературной коррозии или, необязательно, как подслой для термического барьера.

Традиционным образом применение содержащего алюминий металлического подслоя генерирует за счет естественного окисления в воздухе слой оксида алюминия Al2O3, который покрывает весь подслой.

Обычно, керамический слой осаждают на покрываемой детали либо методом напыления (в частности, плазменного напыления), либо физического осаждения из паровой фазы, т.е. посредством испарения (например, электронно-лучевым физическим осаждением из паровой фазы или EB-PVD от англ. «Electron Beam Physical Vapour Deposition», при котором покрытие формируется осаждением в вакуумированной испарительной камере при бомбардировке электронами).

В случае напыленного покрытия осаждение оксида на основе диоксида циркония осуществляют методами типа плазменного напыления в регулируемой атмосфере, что приводит к формированию покрытия, образованного наслоением расплавленных капель, быстро охлажденных при соударении, сплющенных и наложившихся друг на друга таким образом, что образуется уплотненное несовершенным образом отложение толщиной, обычно находящейся в интервале от 50 микрометров до 1 миллиметра.

В случае покрытия, осажденного физическим путем, например испарением при бомбардировке электронами, возникает покрытие, образованное скоплением столбиков, ориентированных по существу перпендикулярно покрываемой поверхности, при толщине в интервале от 20 до 600 мкм. Выгодным образом, пространство между столбиками позволяет покрытию эффективно компенсировать термомеханические напряжения, обусловленные при температурах эксплуатации разницей в расширении с подложкой из жаропрочного сплава.

Таким образом, получают детали с продолжительными сроками службы из-за высокотемпературной термической усталости.

Традиционно такие термические барьеры создают, таким образом, неравномерность в теплопроводности между внешним покрытием механической детали, образующим термический барьер, и подложкой покрытия, которую образует составляющий деталь материал.

Обычно констатируют, что термические барьеры, которые вызывают значительную неравномерность теплопроводности, взамен приводят к значительному риску отслаивания между покрытием и подложкой, или, точнее, на границе раздела между подслоем и керамическим слоем. Эта ситуация приводит к осыпанию керамического слоя, так что подложка в определенных местах (локально) больше не защищена слоем изолирующей керамики, подвергается воздействию более высоких температур и очень быстро становится поврежденной.

Это повреждение происходит отчасти из-за явления, обычно называемого «смятием», которое имеет место в ходе циклов с большим изменением температуры, воздействию которой подвергаются материалы при введении двигателей в эксплуатацию, и которое особенно касается лопаток турбины.

Это явление приводит к деформации подслоя и является следствием различных факторов. «Смятие» может быть объяснено следующим:

• первоначальное состояние поверхности, которое играет основную роль в адгезии керамики при эксплуатации;

• различие в коэффициентах расширения между подслоем и жаропрочным сплавом, которое приводит к прогрессирующей деформации покрытия во время последовательных циклов при высокой температуре;

• превращение фазы β-(Ni,Pt)Al→γ'-Ni3Al и явления взаимной диффузии между металлической подложкой и покрытием;

• мартенситное превращение фазы β-(Ni,Pt)Al, которое происходит при охлаждении при содержаниях алюминия менее 37 атомных %;

• рост напряжений в слое оксида алюминия; и

• химический состав подложки (влияние реакционноспособных элементов).

В литературе признано, что явление «смятия» представляет собой механизм деградации, неизбежный для систем с термическим барьером. Так, статья «Temperature and cycle-time dependence of rumpling in platinum-modified diffusion aluminide coatings» (V.K. Tolpygo and D.R. Clarke, Scripta Materialia 57 (2007), pages 563-566) ясно показывает влияние температуры, частоты и продолжительности термических циклов, причем эти параметры являются значительными факторами в процессе развития явления «смятия» при высокой температуре. Согласно авторам, это явление деформации подслоя непосредственно связано с температурой и остается неизбежным при температурах выше 1100°C.

Многочисленные попытки в уровне техники избежать или замедлить появление явления «смятия» основаны на модифицировании химического состава подложки из жаропрочного сплава. Так, статья «Effect of Hf, Y and С in the underlying superalloy on the rumpling of diffusion aluminide coatings», V.K. Tolpygo et al. Acta Materialia, 56 (2008), pages 489-499, представляет декогезию термического барьера в результате явления «смятия» как неизбежную и констатирует модификацию в момент ее появления как функцию содержания гафния и углерода в жаропрочном сплаве.

Таким же образом Spitsberg et al. в статье «On the failure mechanisms of thermal barrier coatings with diffusion aluminide bond coatings», Materials Science and Engineering, A 394 (2005), pages 176-191 показали, что применение обогащенной рением подложки может модифицировать срок службы в отношении осыпания при идентичной обработке поверхности. Влияние рения проявляется в модифицировании времени появления явления «смятия», но оно не может в любом случае быть полностью устранено.

Соответственно, задача данного изобретения состоит в том, чтобы предложить способ изготовления термического барьера и структуру термического барьера, получающуюся в результате этого способа, которые предотвращают или замедляют появление явления «смятия» или минимизирует его величину.

Другой задачей изобретения является предоставление термомеханической детали из жаропрочного сплава, получающейся в результате указанного способа изготовления, которая ограничивает повреждение подслоя, происходящее в результате явления «смятия» во время функционирования детали, в частности лопатки, при высокой температуре, и таким образом существенно увеличить срок службы без осыпания системы с термическим барьером.

С этой целью в соответствии с данным изобретением способ изготовления отличается тем, что осуществляют следующий этап: сглаживают состояние поверхности подслоя посредством по меньшей мере одного физико-химического и/или механического процесса перед осуществлением осаждения керамического слоя таким образом, что число дефектов, обладающих размахом между пиками (между дном долины и вершиной пика), большим или равным 2 мкм, составляет самое большее 5 (пять) на любом расстоянии (шаге или протяженности) в 50 мкм, и осуществляют осаждение керамического слоя.

Таким образом, понятно, что условия, которые должны быть удовлетворены для решения этой задачи, соответствуют комбинации следующих двух условий:

• состояние поверхности подслоя, представляющее собой регулируемую шероховатость с ограниченной поверхностной плотностью «больших дефектов»; и

• наличие керамического слоя на подслое (непосредственно на подслое или с промежуточным слоем оксида алюминия).

Фактически, при шероховатости, которая удовлетворяет условиям, установленным в данной заявке на патент, и при наличии керамического слоя заявителем найдено, что явление «смятия» отсутствует или во всяком случае сильно ограничено, даже если имелось предубеждение против возможности устранения явления «смятия», в частности, посредством прибегания к модификации состояния поверхности подслоя или модификации химического состава подслоя.

Объяснения, которые предполагает заявитель в отношении неожиданных характеристик термических барьеров, полученных способом изготовления в соответствии с данным изобретением, заключаются, в частности, в том факте, что получается синергетический эффект: оптимизированное состояние поверхности подслоя делает возможным, во-первых, достижение хорошего сцепления керамического слоя и, во-вторых, ограничение числа возникновений дефектов с большой амплитудой (углублений или выступов) как на поверхности подслоя, так и на поверхности керамического слоя, посредством чего устраняется образование центров отслаивания, и, более того, керамический слой усиливает термический барьер и гарантирует защиту расположенных под ним слоев материала от высокой температуры. Наличие керамического слоя предотвращает любую деформацию металлического подслоя, если и только если состояние поверхности оптимизировано в соответствии с указанными ниже параметрами.

В целом благодаря решению по данному изобретению возможно увеличение срока службы термического барьера и покрытой термическим барьером детали за счет подавления явления «смятия» во время эксплуатации детали.

Это решение также предоставляет дополнительное преимущество, заключающееся в простоте его реализации и воспроизведения.

Решение по данному изобретению идет против предубеждения, относящегося к невозможности избежать явления «смятия», и этот результат стал возможным путем определения тех условий, которые должны быть выполнены для пакета, образованного подслоем и керамическим слоем, не ограничиваясь характеристиками одного лишь подслоя или одной керамики.

Данное изобретение применяется не только в случае выполнения термического барьера при первоначальном изготовлении термомеханической детали, но и при ремонте термического барьера. В случае ремонта, перед тем как осуществляют описанный здесь способ, удаляют керамический слой и, необязательно, удаляют подслой, а затем осаждают новый подслой.

В таком случае участки поверхности, отремонтированные согласно определенным данным изобретением условиям, пользуются увеличенными сроками службы восстановленного таким образом термического барьера.

Такой ремонт может быть найден необходимым для особенно изнашиваемых зон определенных деталей, в частности, передних кромок и задних кромок лопаток в области авиации, будь то лопатки вентилятора, компрессора и/или турбины газотурбинного двигателя.

Изобретение применимо предпочтительно к термомеханическим деталям, имеющим подложку из жаропрочного сплава на основе никеля, в частности, к монокристаллическим лопаткам турбины, охлаждаемым воздухом, циркулирующим во внутренних каналах.

Изобретение применяется к термомеханическим деталям, имеющим подложку из любого типа жаропрочного сплава, в частности, на основе никеля и/или кобальта и/или Fe.

В отношении условий, которые должны быть выполнены для состояния поверхности подслоя, заявителем были найдены различные пути их характеризации. Соответственно, применимы то или иное или несколько из следующих положений:

• физико-химический и/или механический процесс приводит к такому состоянию поверхности подслоя, что число дефектов (углублений или выступов), обладающих амплитудой больше 1 мкм по отношению к среднему положению верхней поверхности подслоя (среднему профилю или теоретической линии поверхности), составляет самое большее 5 (пять) на любом расстоянии (шаге или протяженности) в 50 мкм;

• физико-химический и/или механический процесс приводит к такому состоянию поверхности подслоя, что шероховатость Ra подслоя находится в интервале между 0,05 мкм и 3 мкм, а предпочтительно в интервале между 0,05 мкм и 1 мкм, при этом шероховатость Ra представляет собой среднее отклонение - это означает среднее арифметическое отклонение по отношению к средней линии или интегральное среднее всех отклонений по модулю;

• физико-химический и/или механический процесс приводит к такому состоянию поверхности подслоя, что шероховатость Rz подслоя составляет менее 10 мкм, при этом шероховатость Rz представляет собой регулярность - это означает среднее полных отклонений шероховатости «Rt», наблюдавшихся по пяти длинам, где «Rt» представляет собой полное отклонение, которое соответствует наибольшему вертикальному смещению между вершиной самого высокого пика и дном самого глубокого углубления;

• физико-химический и/или механический процесс приводит к такому состоянию поверхности подслоя, что удовлетворяется по меньшей мере один из следующих критериев:

0 мкм < Rk < 5 мкм,

0 мкм < Rvk < 3 мкм,

0 мкм < Rpk < 3 мкм,

-1 < Sk < 1, и

1 < Ek < 10,

где параметры Rk, Rpk и Rvk вычисляются на основе кривой Эббота, Rk является глубиной ограниченного пиком профиля, которая представляет глубину центральной шероховатости профиля, Rvk является глубиной исключенных долин, которая представляет среднюю глубину долин, превышающую центральную часть профиля, и Rpk является высотой исключенных пиков, которая представляет среднюю высоту пиков, превышающую центральную часть профиля, и где Sk соответствует симметрии кривой распределения амплитуды, а Ek - общему контрольному следу.

Физико-химический и/или механический процесс, который позволяет получить искомое состояние поверхности, предпочтительно относится к группе, содержащей сухую пескоструйную обработку, влажную пескоструйную обработку, механическое полирование, электролитическое полирование и финишную трибообработку.

Например, под финишной трибообработкой понимают процессы, объединяющие технологии полирования, удаление заусенцев, раскисления, сглаживания, обезжиривания и т.д. Эти процессы используют абразивные среды (керамику, фарфор, пластики, металлы), химические добавки и оборудование, которое создает перемещение (вибраторы, центрифуги и т.д.), в регулируемом химическом окружении.

Данное изобретение также предоставляет термомеханическую деталь, полученную вышеописанным способом изготовления.

В частности, данное изобретение предоставляет термомеханическую деталь, выполненную на металлической подложке из жаропрочного сплава и покрытую термическим барьером, содержащим по меньшей мере подслой и керамический слой, в которой были осуществлены одно или несколько из следующих положений:

• подслой представляет собой металлический подслой, образованный алюминидом никеля, необязательно содержащим металл, выбранный из платины, хрома, палладия, рутения, иридия, осмия, родия или смеси этих металлов, и/или реакционноспособный элемент, выбранный из циркония (Zr), церия (Ce), лантана (La), титана (Ti), тантала (Та), гафния (Hf), кремния (Si) и иттрия (Y), в частности металлический подслой, образованный NiAlPt, или металлический подслой типа MCrAlY, где M представляет собой металл, выбранный из никеля, кобальта, железа или смеси этих металлов, или на основе Pt. Наконец, этот подслой может соответствовать покрытию из продиффундировавшей платины самой по себе, которое состоит из гамма-гамма штрих матрицы никеля-кобальта с платиной (Pt) в растворе;

• указанный подслой образован сплавом, способным формировать защитный слой оксида алюминия при окислении; и

• указанный керамический слой выполнен на основе стабилизированного диоксида циркония, а именно стабилизированного оксидом иттрия диоксида циркония, имеющего молярное содержание оксида иттрия в интервале между 4% и 12%. Этот стабилизированный диоксид циркония может также иногда содержать по меньшей мере один оксид элемента, выбранного из группы, образованной редкоземельными элементами, а предпочтительно из подгруппы: Y (иттрий), Dy (диспрозий), Er (эрбий), Eu (европий), Gd (гадолиний), Sm (самарий), Yb (иттербий), или комбинацию оксида тантала (Та) и по меньшей мере одного оксида редкоземельного элемента, или комбинацию оксида ниобия (Nb) и по меньшей мере одного оксида редкоземельного элемента.

Данное изобретение также предоставляет термомеханическую деталь для турбомашины и, в частности, камеру сгорания, лопатку турбины, направляющий аппарат турбины или любую термомеханическую деталь, пригодную для ее покрытия системой с термическим барьером.

Другие преимущества и признаки изобретения будут очевидны при прочтении нижеследующего описания, приведенного лишь в качестве примера и со ссылками на сопроводительные чертежи, среди которых:

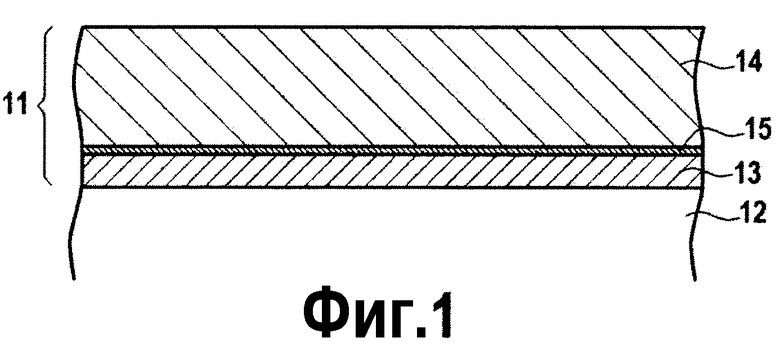

• фигура 1 представляет собой схематический вид в разрезе, показывающий частично механическую деталь, покрытую термическим барьером;

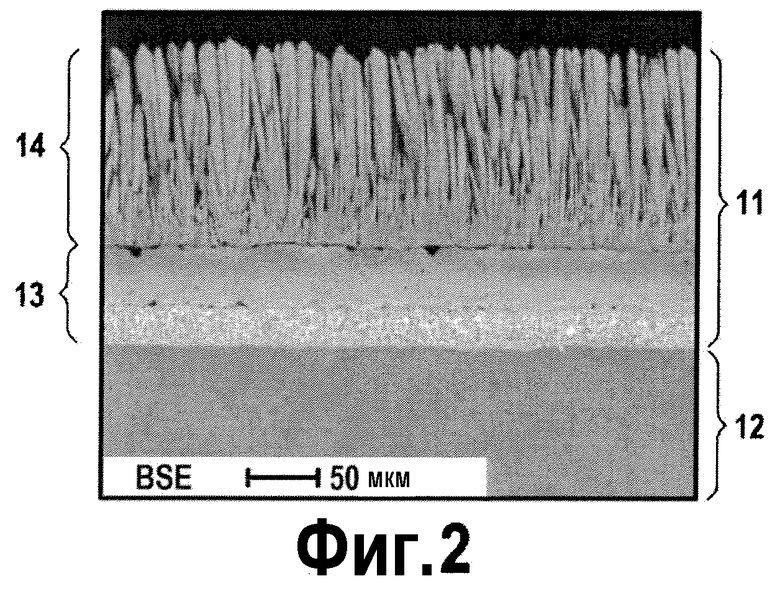

• фигура 2 представляет собой микрофотографию сечения, показывающую различные слои термического барьера на поверхности детали;

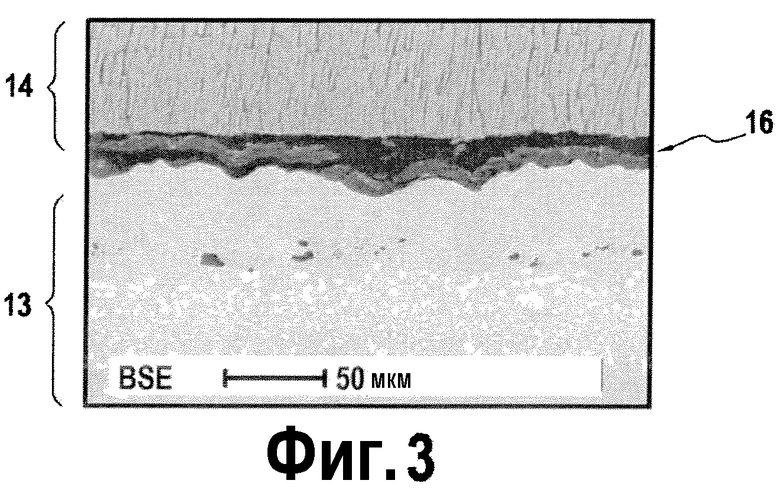

• фигура 3 представляет собой вид, аналогичный фигуре 2, для детали, в которой термический барьер получил повреждение в процессе эксплуатации;

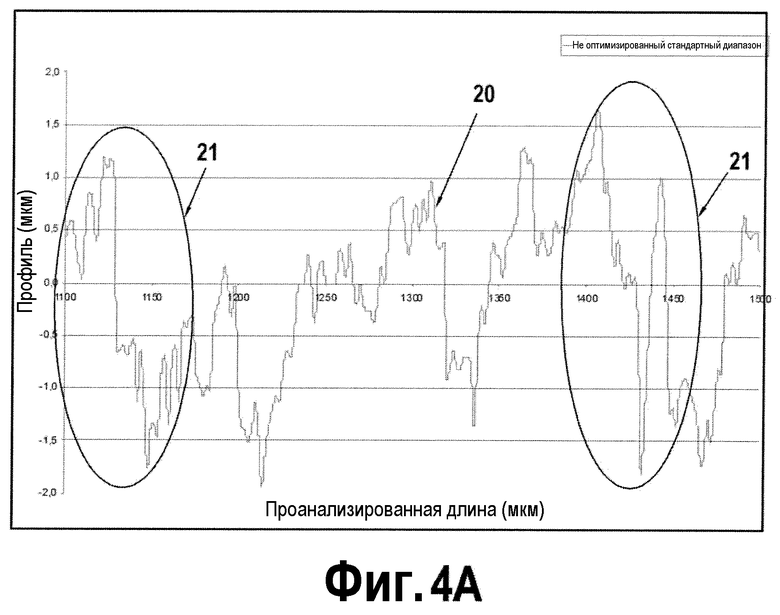

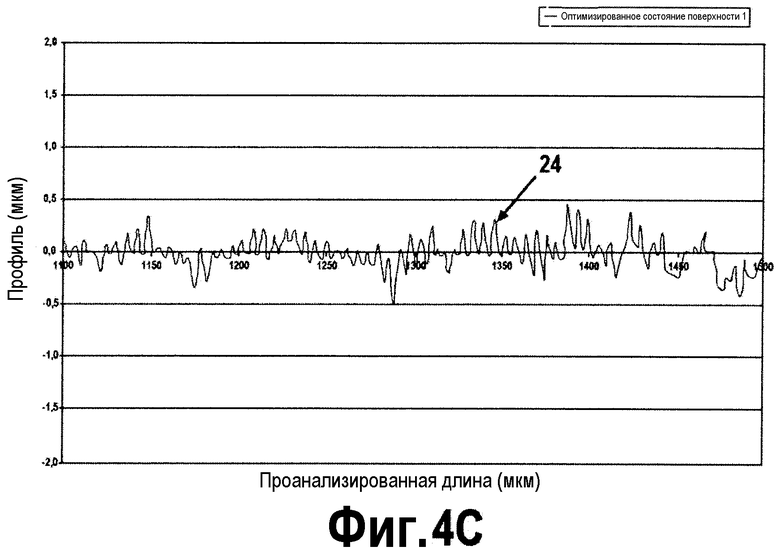

• фигуры 4A, 4B и 4C показывают различные профили шероховатости, соответствующие разным состояниям поверхности подслоя;

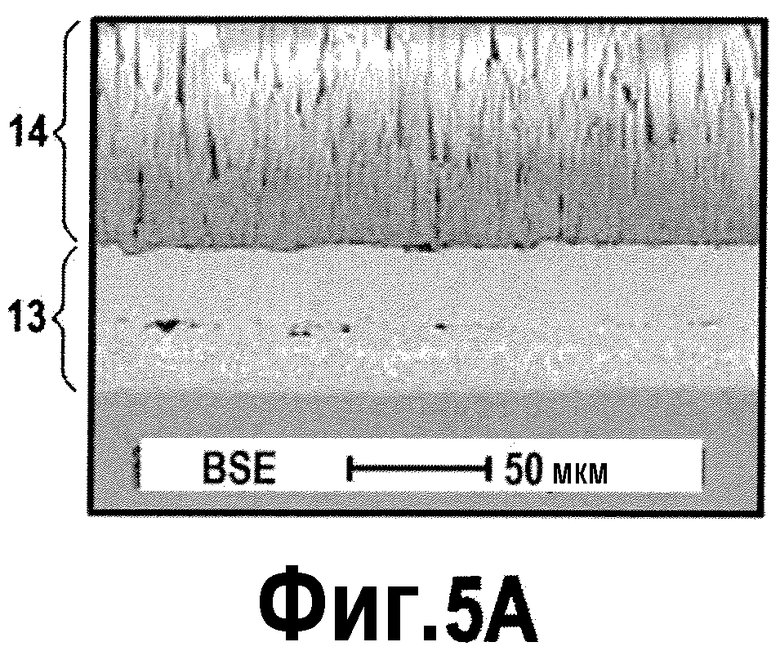

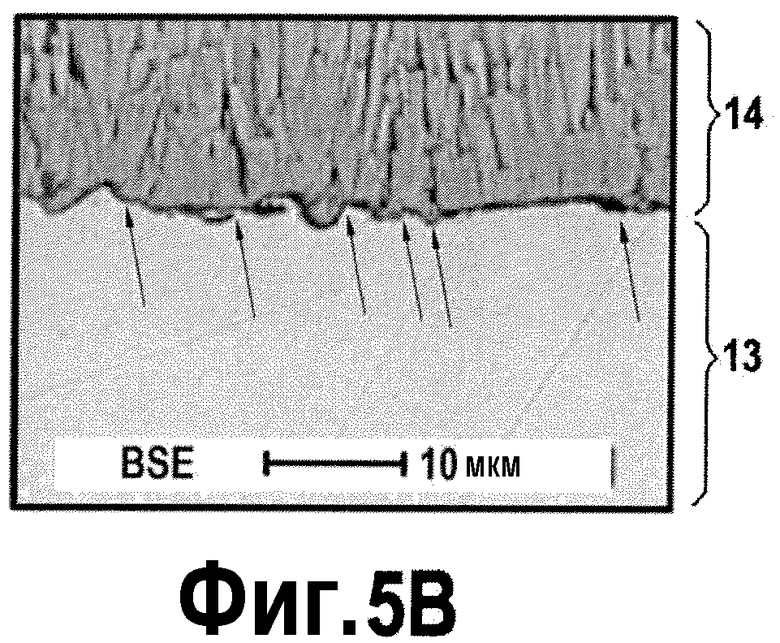

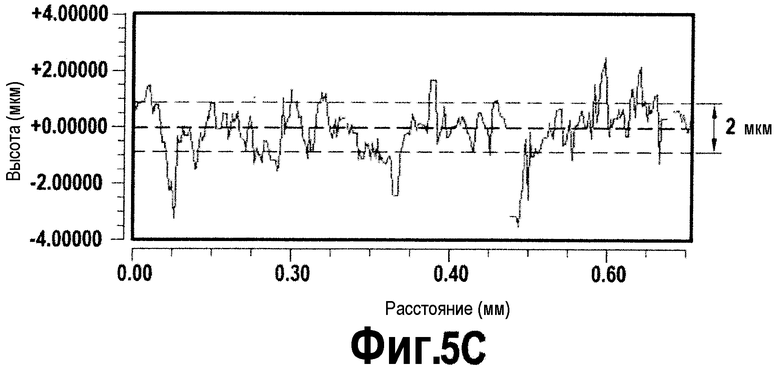

• фигуры 5A и 5B представляют собой микрофотографии сечения, показывающие при разных увеличениях термический барьер в соответствии с уровнем техники перед эксплуатацией, а фигура 5C показывает профиль шероховатости соответствующей поверхности подслоя перед введением в эксплуатацию;

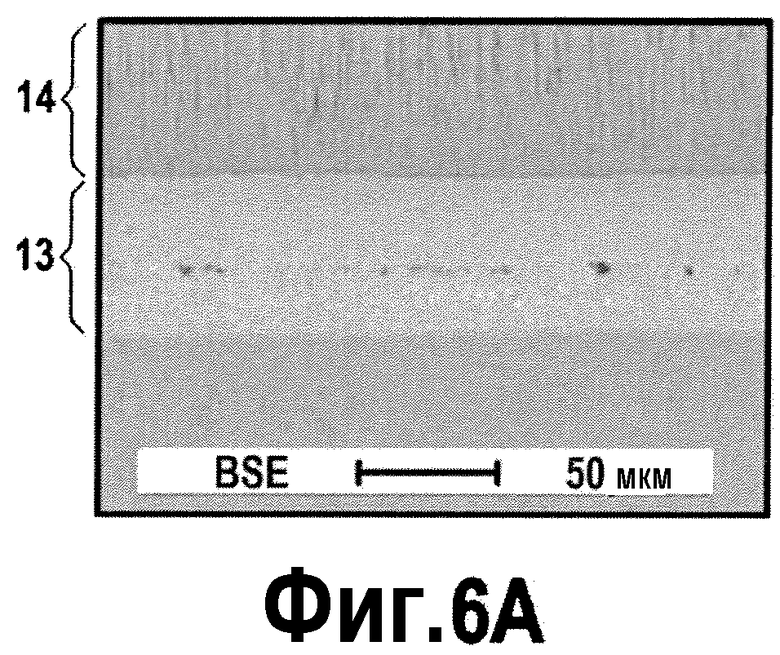

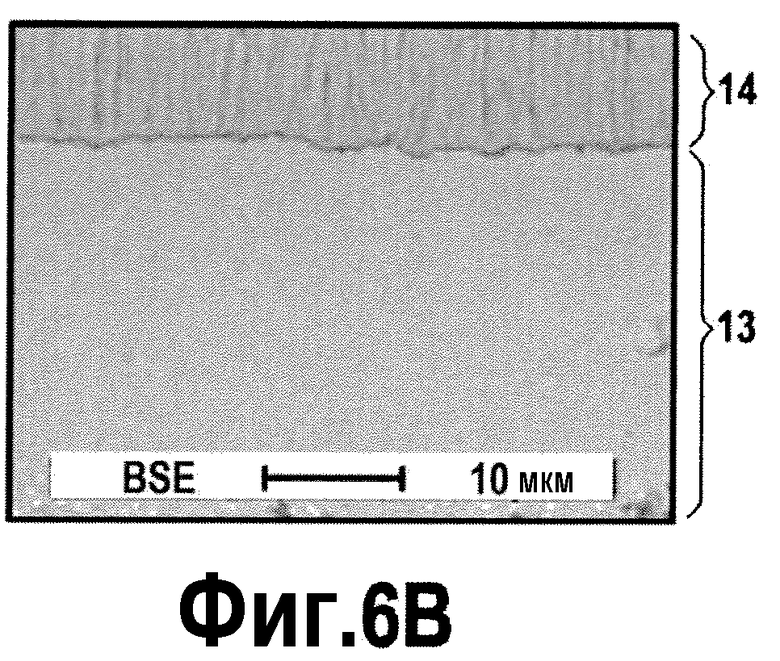

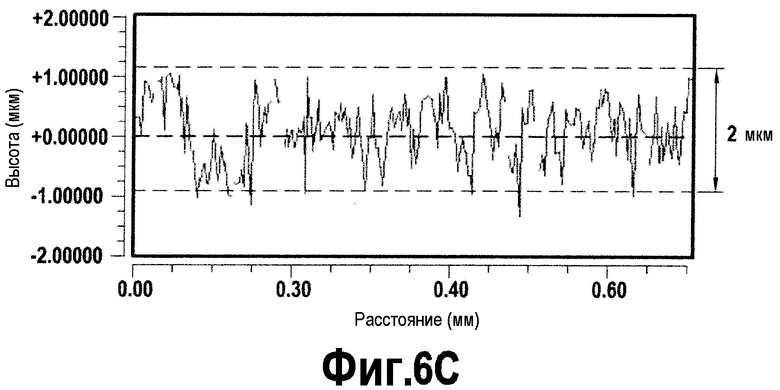

• фигуры 6A, 6B и 6C представляют собой виды перед эксплуатацией в новом состоянии, при разных увеличениях, подобные соответственно видам на фигурах 5A, 5B и 5C, для первого варианта осуществления способа в соответствии с изобретением;

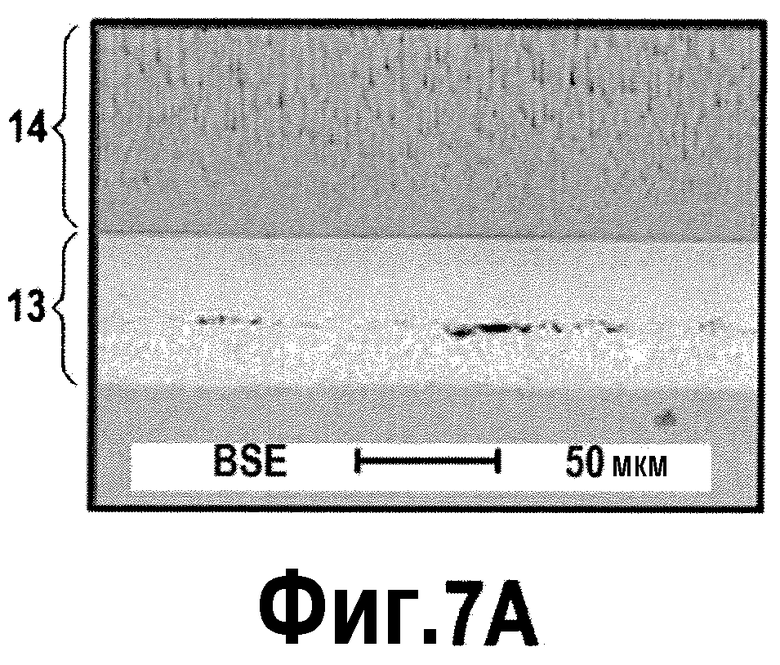

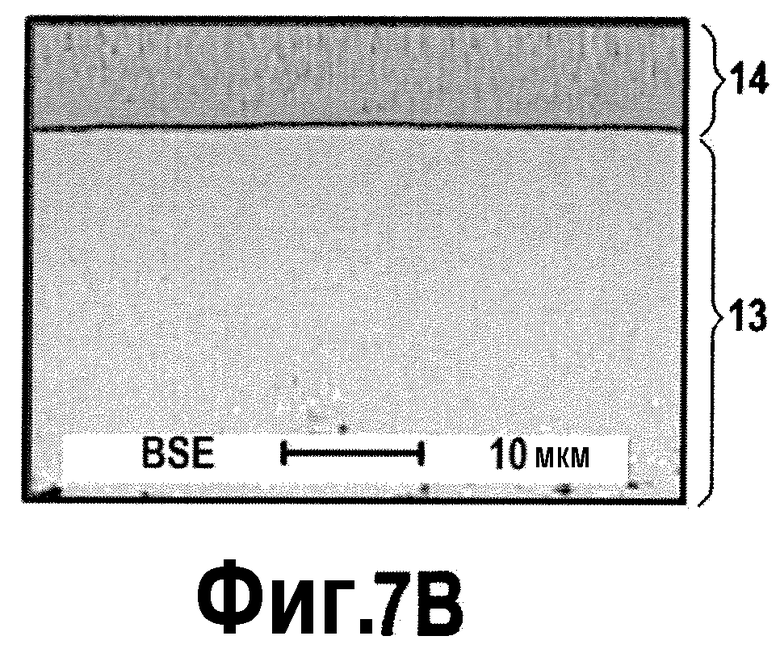

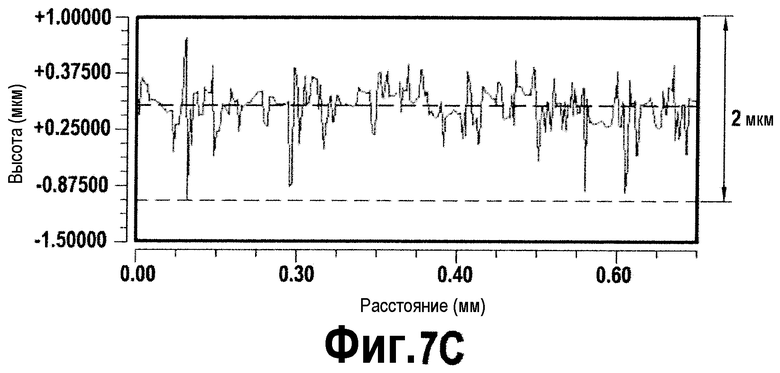

• фигуры 7A, 7B и 7C представляют собой виды перед эксплуатацией в новом состоянии, при разных увеличениях, подобные соответственно видам на фигурах 5A, 5B и 5C, для второго варианта осуществления способа в соответствии с изобретением;

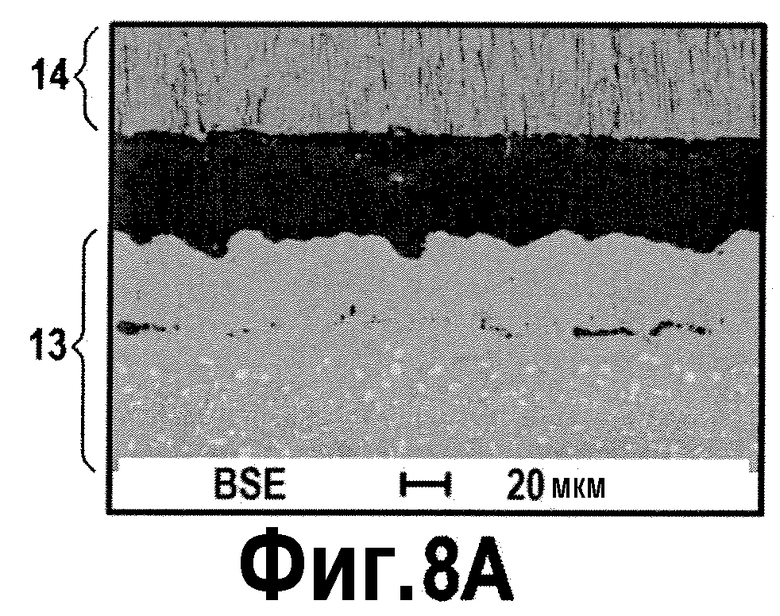

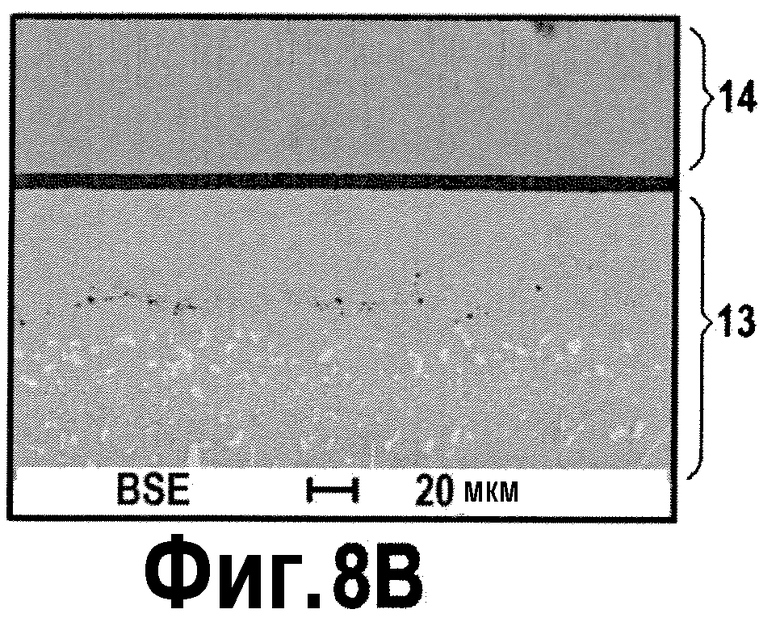

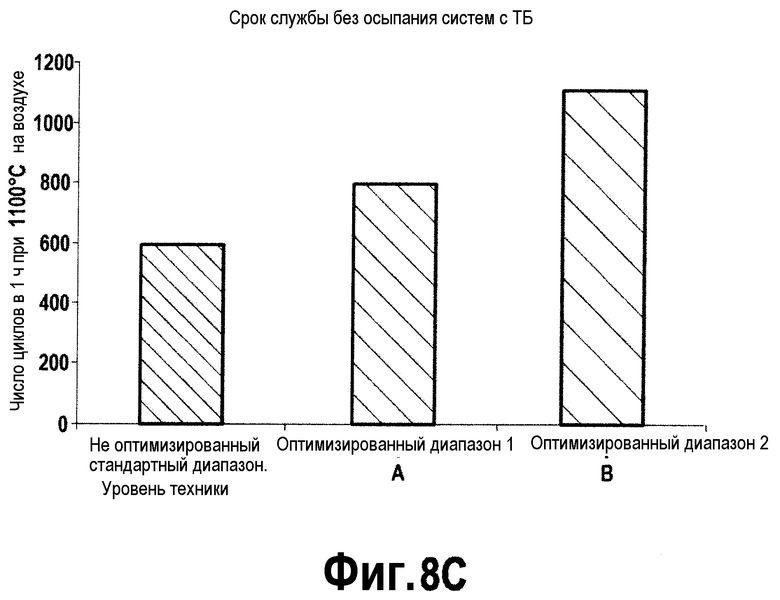

• фигуры 8A и 8B представляют собой микрофотографии сечения, показывающие соответственно термический барьер в соответствии с уровнем техники после эксплуатации и термический барьер, полученный в результате второго варианта осуществления способа в соответствии с изобретением, также после эксплуатации, а фигура 8C представляет собой диаграмму, показывающую сроки службы без осыпания разных термических барьеров;

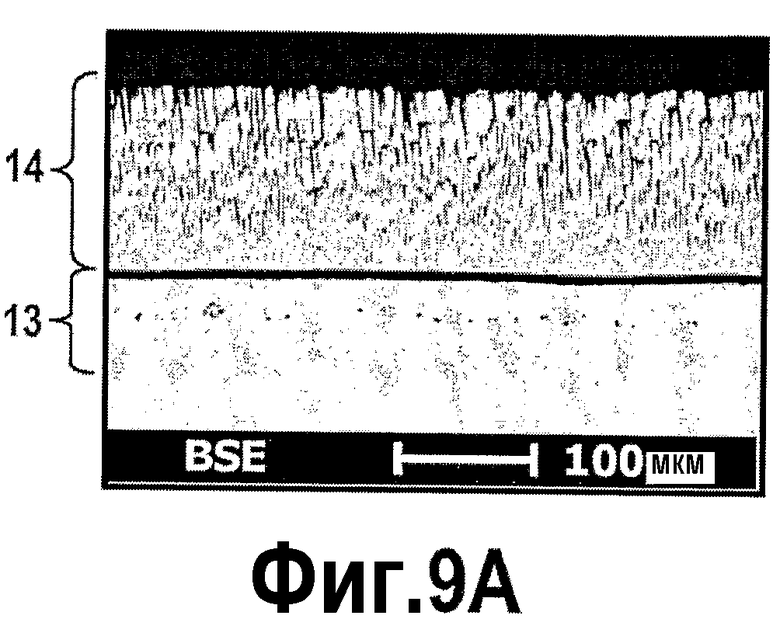

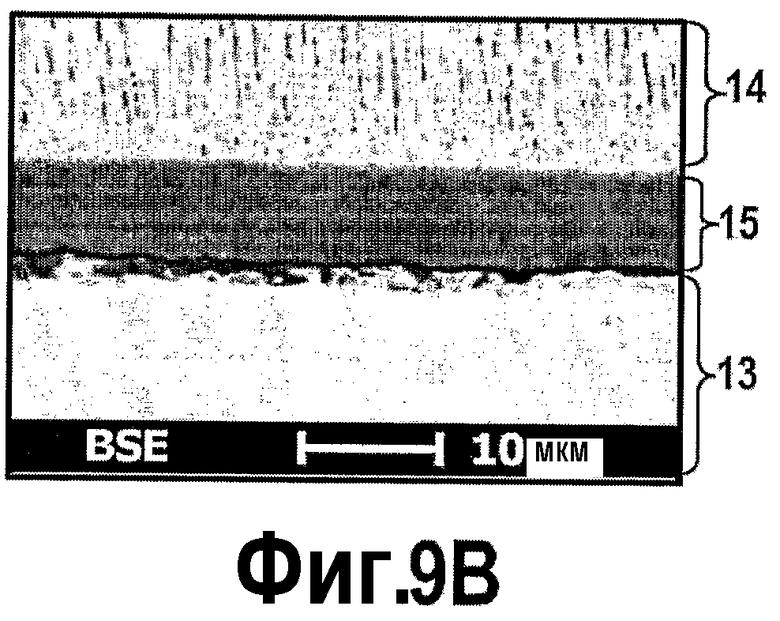

• фигуры 9A и 9B представляют собой микрофотографии сечения при разных увеличениях, показывающие после эксплуатации термический барьер, полученный в результате осуществления способа в соответствии с изобретением;

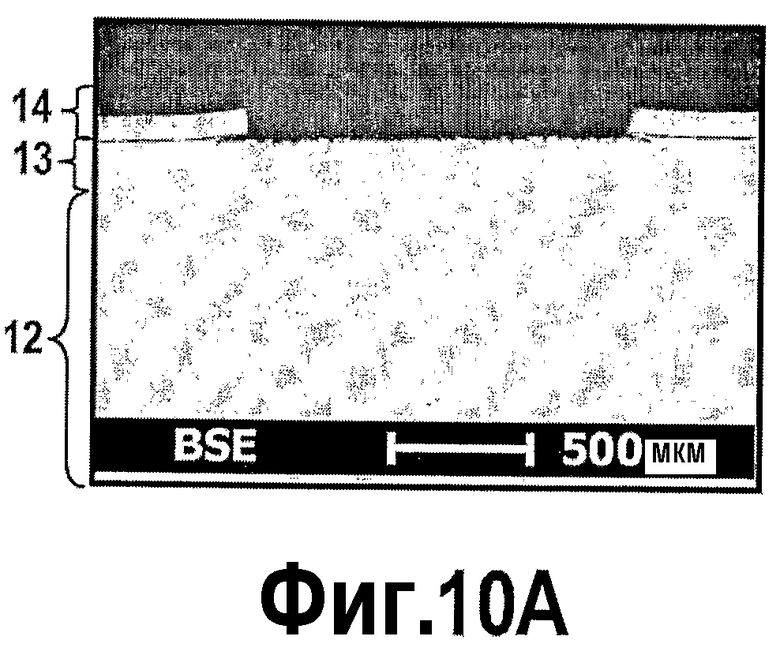

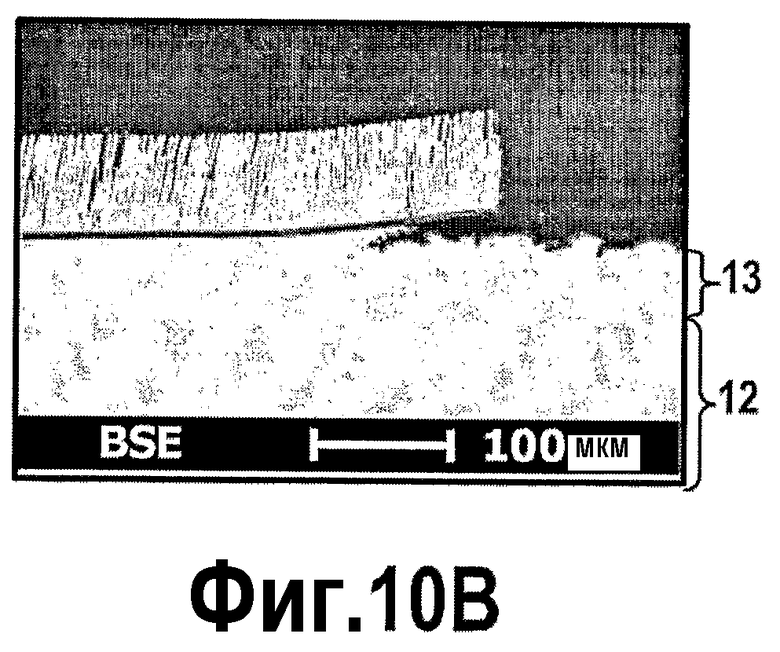

• фигуры 10A и 10B представляют собой микрофотографии сечения при разных увеличениях для осуществления способа в соответствии с изобретением, показывающие зону осыпавшегося керамического слоя; и

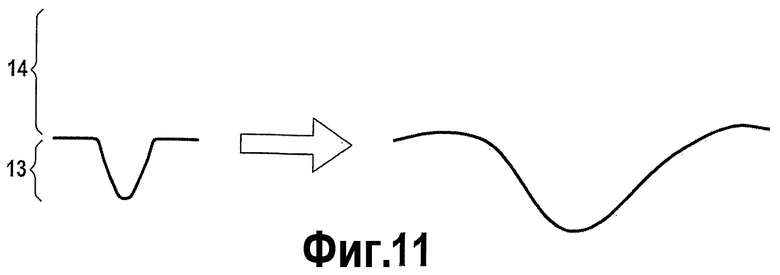

• фигура 11 иллюстрирует явление «смятия».

Механическая деталь, показанная частично на фигуре 1, имеет термобарьерное покрытие 11, осажденное на подложке 12 из жаропрочного сплава, такого как жаропрочные сплавы на основе никеля и/или кобальта. Термобарьерное покрытие 11 содержит металлический подслой 13, осажденный на подложке 12, и керамический слой 14, осажденный на подслое 13.

Связующий подслой 13 представляет собой металлический подслой, образованный алюминидом никеля, необязательно содержащим металл, выбранный из платины, хрома, палладия, рутения, иридия, осмия, родия или смеси этих металлов, и/или реакционноспособный элемент, выбранный из циркония (Zr), церия (Ce), лантана (La), титана (Ti), тантала (Та), гафния (Hf), кремния (Si) и иттрия (Y), в частности, металлический подслой, образованный NiAlPt, или металлический подслой типа MCrAlYPt, где M представляет собой металл, выбранный из никеля, кобальта, железа или смеси этих металлов, или на основе Pt. Наконец, связующий подслой 13 может соответствовать покрытию из продиффундировавшей платины самой по себе, которое состоит из гамма-гамма штрих матрицы никеля-кобальта с платиной (Pt) в растворе.

Керамический слой 14 образован стабилизированным оксидом иттрия диоксидом циркония, имеющим молярное содержание оксида иттрия в интервале между 4% и 12% (частично стабилизированным диоксидом циркония). Стабилизированный диоксид циркония 14 может также иногда содержать по меньшей мере один оксид элемента, выбранного из группы, образованной редкоземельными элементами, а предпочтительно из подгруппы: Y (иттрий), Dy (диспрозий), Er (эрбий), Eu (европий), Gd (гадолиний), Sm (самарий), Yb (иттербий), или комбинацию оксида тантала (Та) и по меньшей мере одного оксида редкоземельного элемента, или комбинацию оксида ниобия (Nb) и по меньшей мере одного оксида редкоземельного элемента.

Во время изготовления связующий подслой 13 окисляется перед осаждением керамического слоя 14, посредством чего обеспечивается наличие промежуточного слоя 15 оксида алюминия между подслоем 13 и керамическим слоем 14.

На виде с фигуры 2 показаны различные вышеуказанные слои, при типичной столбчатой структуре керамического слоя 14, присутствующего на поверхности.

После эксплуатации, в ходе которой деталь (например, лопатка турбины) была подвергнута сотням циклов при высокой температуре (порядка 1100°C), морфология термического барьера изменяется, как показано на фигуре 3: появилось повреждение на границе раздела 16 между подслоем 13 и керамическим слоем 14, которое представляет собой разрыв, и эта потеря связи между подслоем 13 и керамическим слоем 14 неизбежно приводит к отслаиванию и осыпанию, т.е. к потере керамического слоя 14.

В контексте данного изобретения заявителем были проанализированы различные профили шероховатости подслоя 13, полученные после разных обработок поверхности (стандартной для уровня техники и оптимизированные диапазоны в соответствии с данным изобретением), и последствия в отношении срока службы без осыпания, когда этот подслой покрыт керамическим слоем 14.

Соответственно, кривая 20 на фигуре 4A соответствует профилю шероховатости подслоя 13 после стандартной для уровня техники пескоструйной обработки перед осаждением керамического слоя: имеются многочисленные отклонения уровня поверхности относительно среднего профиля с несколькими «большими дефектами» 21, обладающими отклонением («размахом») между пиками (расстоянием между дном канавки и вершиной максимума) порядка 4 мкм.

Кривая 22 на фигуре 4B соответствует профилю шероховатости подслоя 13, который является результатом первого варианта осуществления способа в соответствии с изобретением при использовании первого физико-химического и/или механического процесса, служащего для модифицирования состояния поверхности перед осаждением керамического слоя. Этот процесс является сухой пескоструйной обработкой в течение нескольких минут при давлении в несколько бар. Как можно видеть из кривой 22, отклонения уровня поверхности относительно среднего профиля меньше и в целом имеют величину порядка 1 мкм максимум.

Кривая 24 на фигуре 4C соответствует профилю шероховатости подслоя 13, который является результатом второго варианта осуществления способа в соответствии с изобретением при использовании второго физико-химического и/или механического процесса, служащего для модифицирования состояния поверхности перед осаждением керамического слоя. Этот процесс является механическим полированием. Как можно видеть из кривой 24, отклонения уровня поверхности относительно среднего профиля много меньше и в целом составляют порядка 0,5 мкм максимум.

Посредством установления корреляции состояния поверхности подслоя 13 с проявлением явления «смятия» в термическом барьере 11, содержащем как подслой 13, так и керамический слой 14, заявитель смог установить различные критерии шероховатости, которым должно удовлетворять состояние поверхности подслоя 13 перед осаждением керамического слоя для того, чтобы обеспечить весьма значительную задержку и/или полное предотвращение явления «смятия» в термическом барьере 11, содержащем как подслой 13, так и керамический слой 14.

Фактически, если устраняется наличие дефектов с большой амплитудой, то удается избежать присутствия точек возникновения трещин и зон, склонных к опасным деформациям, в частности, явлению «смятия», в частности, в отношении подслоя 13.

Таким образом, например, заявитель установил первое условие, заключающееся в ограничении числа дефектов, обладающих размахом между пиками, большим или равным 2 мкм, которое составляет максимум 5 на любом расстоянии в 50 мкм, причем данный размах между пиками измеряется между дном долины и вершиной пика.

Фигуры 5A, 5B и 5C показывают термический барьер в соответствии с уровнем техники, в котором состояние поверхности подслоя 13 не удовлетворяет указанному выше первому условию. Фактически на фигуре 5C видно более пяти дефектов, обладающих размахом между пиками более 2 мкм (конкретно, шесть «больших дефектов», указанных стрелками на фигуре 5B).

На фигурах 6A, 6B и 6C показан термический барьер, полученный посредством первого варианта осуществления способа в соответствии с изобретением с использованием первого физико-химического и/или механического процесса и обладающий состоянием поверхности подслоя 13, удовлетворяющим указанному первому условию: на фигуре 6C видно лишь два дефекта, обладающих размахом между пиками более 2 мкм (так что число таких дефектов меньше, чем пять).

На фигурах 7A, 7B и 7C показан термический барьер, полученный посредством второго варианта осуществления способа в соответствии с изобретением с использованием второго физико-химического и/или механического процесса и обладающий состоянием поверхности подслоя 13, удовлетворяющим указанному первому условию: состояние поверхности, видимое на фигуре 7A, является еще более регулярным и близким к прямой линии, чем в случае фигуры 6A. На фигуре 7С не видно ни одного дефекта, обладающего размахом между пиками более 2 мкм (так что число таких дефектов меньше чем пять).

На фигурах 8A и 8B показаны соответственно термический барьер в соответствии с уровнем техники после эксплуатации (1000 циклов при 1100°C), у которого состояние поверхности подслоя 13 не удовлетворяет первому условию, и термический барьер, полученный посредством второго варианта осуществления способа в соответствии с изобретением с использованием второго физико-химического и/или механического процесса и обладающий состоянием поверхности подслоя 13, удовлетворяющим указанному первому условию.

Сроки службы без осыпания были измерены для термических барьеров в соответствии с уровнем техники, не удовлетворяющих условиям состояния поверхности подслоя 13, присутствующего под керамическим слоем, и для термических барьеров, полученных посредством осуществления способа изготовления по изобретению: фигура 8C показывает результаты для циклов в один час при 1100°C на воздухе.

Первое испытание (слева на фигуре 8C) относится к образцу, имеющему термический барьер в соответствии с уровнем техники (как показано на фигурах 5A и 5B), который выдержал примерно 600 циклов.

Второе испытание A (в середине фигуры 8C) относится к образцу, имеющему термический барьер, подобный вышеуказанному, за исключением того, что он был получен посредством первого варианта осуществления способа в соответствии с изобретением с использованием первого физико-химического и/или механического процесса (как показано на фигурах 6A и 6B) таким образом, что он обладал состоянием поверхности подслоя 13, удовлетворяющим указанному первому условию. Этот термический барьер выдержал примерно 800 циклов, обеспечивая срок службы, увеличенный примерно на 30%.

Третье испытание B (справа на фигуре 8C) относится к образцу, имеющему термический барьер, подобный термическому барьеру из первого испытания, за исключением того, что он был получен посредством второго варианта осуществления способа в соответствии с изобретением с использованием второго физико-химического и/или механического процесса (как показано на фигурах 7A и 7B) таким образом, что он обладал состоянием поверхности подслоя 13, удовлетворяющим указанному первому условию. Этот термический барьер выдержал примерно 1100 циклов, обеспечивая срок службы, увеличенный примерно на 85%.

Для того чтобы добиться отсутствия или задержки в появлении явления «смятия», заявитель показал важную роль состояния поверхности подслоя 13 при наличии керамического слоя 14 для формирования пакета, образующего термический барьер, способный противостоять явлению «смятия».

Таким образом, это можно видеть на фигурах 9A и 9B, которые представляют собой микрофотографии термического барьера после эксплуатации при разных увеличениях, полученного посредством второго варианта осуществления способа в соответствии с изобретением с использованием второго физико-химического и/или механического процесса.

На фигуре 9A можно видеть, что не появлялось какого-либо повреждения «смятием» на границе раздела 16 между подслоем 13 и керамическим слоем 14.

На фигуре 9B можно видеть, что слой 15 оксида алюминия остается плотным, гомогенным и сцепленным, несмотря на его значительную толщину.

На фигурах 10A и 10B показан термический барьер, полученный посредством второго варианта осуществления способа в соответствии с изобретением с использованием второго физико-химического процесса (полирования) таким образом, что он обладает состоянием поверхности подслоя 13, удовлетворяющим указанному первому условию. Для того чтобы продемонстрировать важную роль керамического слоя 14, эти фигуры 10A и 10B иллюстрируют при двух разных увеличениях влияние отсутствия керамического слоя 14 в средней зоне фигуры 10A и в правой части фигуры 10B: при окончании высокотемпературного циклирования проявились волнистости в местоположении подслоя 13, не покрытом керамическим слоем 14, в то время как такие волнистости полностью отсутствовали в зонах, покрытых керамическим слоем 14.

Соответственно, понятно, что условия, которые должны быть удовлетворены для того, чтобы достигнуть этой цели, соответствуют комбинации следующих двух условий:

• состояние поверхности подслоя 13 должно обладать регулируемой шероховатостью с ограниченной поверхностной плотностью «больших дефектов»; и

• должен иметься керамический слой 14 на подслое 13 (непосредственно на подслое 13 или с промежуточным слоем 15 оксида алюминия).

Фигура 11 иллюстрирует явление «смятия» для зоны подслоя 13, не покрытой керамическим слоем 14: если первоначально имеется дефект поверхности размером больше критического размера, то после старения в процессе эксплуатации при высоких температурах форма дефекта усугубляется (акцентируется), что приводит к волнистости, которая вызывает разрыв на границе раздела 16 между подслоем 13 и керамическим слоем 14. В частности, при дефектах поверхности подслоя 13, размер которых больше критического размера:

• если такие дефекты большого размера находятся в керамическом слое 14 (дефекты в столбиках), то тем самым ослабляется его механическая прочность и его способность противостоять высоким температурам;

• такие места являются участками, склонными к металлургическим фазовым превращениям внутри термического барьера; и

• такие места образуют зоны, которые содействуют инициированию трещин.

Таким образом, видно, что керамический слой 14 важен для того, чтобы избежать очень быстрой деградации термического барьера 11, и служит одновременно для придания жесткости пакету слоев и для защиты подслоя 13, что приводит к подавлению явления «смятия», когда первоначальное состояние поверхности подслоя 13 удовлетворяет определенным заявителем условиям.

Благодаря тому, что оптимизированное состояние поверхности удовлетворяет одному или нескольким определенным заявителем условиям, получают следующие результаты:

• выращивание плотного регулярного слоя 15 оксида алюминия, который прилегает во всех точках к подслою 13, тем самым обеспечивается полная физическая защита подслоя 13 слоем 15 оксида алюминия и керамическим слоем 14; и

• ограничение числа дефектов в керамическом слое 14.

Описанные примеры относятся к подложкам на основе никеля, покрытым подслоем 13 типа NiAlPt, закрытым слоем 15 оксида алюминия, в свою очередь окруженным керамическим слоем 14, образованным стабилизированным оксидом иттрия диоксидом циркония.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОБАРЬЕРНОЙ ЗАЩИТЫ И МНОГОСЛОЙНОЕ ПОКРЫТИЕ, СПОСОБНОЕ СФОРМИРОВАТЬ ТЕПЛОВОЙ БАРЬЕР | 2011 |

|

RU2561550C2 |

| КАМЕРА СГОРАНИЯ | 2023 |

|

RU2836715C2 |

| КОМПОЗИЦИЯ ДЛЯ ТЕРМИЧЕСКОГО БАРЬЕРА, ДЕТАЛЬ МАШИНЫ ИЗ СУПЕРСПЛАВА С ПОКРЫТИЕМ, СОДЕРЖАЩИМ ТАКУЮ КОМПОЗИЦИЮ, КЕРАМИЧЕСКОЕ ПОКРЫТИЕ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2004 |

|

RU2365565C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НА ПОДЛОЖКЕ ИЗ СПЕЦИАЛЬНОГО СПЛАВА ЗАЩИТНОГО ПОКРЫТИЯ, ОБРАЗУЮЩЕГО ТЕПЛОВОЙ БАРЬЕР, СО СВЯЗУЮЩИМ ПОДСЛОЕМ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2287609C2 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| ТУРБИННАЯ ДЕТАЛЬ ИЗ ЖАРОПРОЧНОГО СПЛАВА И СООТВЕТСТВУЮЩИЙ СПОСОБ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2759941C2 |

| ДЕТАЛЬ ТУРБИНЫ ИЗ СУПЕРСПЛАВА С СОДЕРЖАНИЕМ РЕНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2770263C2 |

| ДЕТАЛЬ ТУРБИНЫ ИЗ СУПЕРСПЛАВА С СОДЕРЖАНИЕМ РЕНИЯ И/ИЛИ РУТЕНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2777682C2 |

| МИШЕНЬ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПАРЕНИЯ ПОД ДЕЙСТВИЕМ ЭЛЕКТРОННОГО ЛУЧА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПОЛУЧЕННЫЕ ИЗ МИШЕНИ ТЕПЛОВОЙ БАРЬЕР И ПОКРЫТИЕ, И МЕХАНИЧЕСКАЯ ДЕТАЛЬ, ИМЕЮЩАЯ ТАКОЕ ПОКРЫТИЕ | 2004 |

|

RU2370471C2 |

| ДЕТАЛЬ И СБОРОЧНАЯ ЕДИНИЦА СОПЛОВОГО АППАРАТА ТУРБИНЫ ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2746196C1 |

Изобретение относится к способу изготовления термического барьера, содержащего, по меньшей мере, подслой и керамический слой, покрывающие металлическую подложку из жаропрочного сплава. Согласно способу сглаживают состояние поверхности подслоя посредством по меньшей мере одного физико-химического и/или механического процесса перед осаждением керамического слоя таким образом, что число дефектов в виде углублений и выступов, обладающих расстоянием между дном углубления и вершиной выступа, большим или равным 2 мкм, составляет самое большее пять на любом расстоянии в 50 мкм, а затем осаждают керамический слой. Повышается срок службы изготавливаемых деталей, содержащих подложку из жаропрочного сплава с нанесенным на нее термическим барьером. 2 н. и 10 з.п. ф-лы, 11 ил.

1. Способ изготовления термического барьера (11), покрывающего металлическую подложку из жаропрочного сплава, причем упомянутый термический барьер (11) содержит по меньшей мере подслой (13) и керамический слой (14), отличающийся тем, что осуществляют следующий этап:

- сглаживают поверхность подслоя (13) посредством по меньшей мере одного физико-химического и/или механического процесса перед осаждением керамического слоя (14) таким образом, что число дефектов в виде углублений и выступов, расстояние между дном углубления и вершиной выступа которых больше или равно 2 мкм, составляет самое большее пять на любом расстоянии в 50 мкм, а затем осаждают керамический слой (14).

2. Способ по п.1, отличающийся тем, что осуществляют физико-химический и/или механический процесс, приводящий к такому состоянию поверхности подслоя (13), что число дефектов, обладающих амплитудой больше 1 мкм по отношению к среднему положению верхней поверхности подслоя (13), составляет самое большее пять на любом расстоянии в 50 мкм.

3. Способ по п.1 или 2, отличающийся тем, что осуществляют физико-химический и/или механический процесс, приводящий к такому состоянию поверхности подслоя (13), что шероховатость Ra подслоя (13) находится в интервале от 0,05 мкм до 3 мкм.

4. Способ по п.1, отличающийся тем, что осуществляют физико-химический и/или механический процесс, приводящий к такому состоянию поверхности подслоя (13), что шероховатость Ra подслоя (13) находится в интервале от 0,05 мкм до 1 мкм.

5. Способ по п.1, отличающийся тем, что осуществляют физико-химический и/или механический процесс, приводящий к такому состоянию поверхности подслоя (13), что шероховатость Rz подслоя (13) составляет менее 10 мкм.

6. Способ по п.1, отличающийся тем, что осуществляют физико-химический и/или механический процесс, приводящий к такому состоянию поверхности подслоя (13), что удовлетворяется по меньшей мере один из следующих критериев:

0 мкм < Rk < 5 мкм;

0 мкм < Rvk < 3 мкм;

0 мкм < Rpk < 3 мкм;

-1 < Sk < 1; и

1 < Ek < 10,

где параметры Rk, Rpk и Rvk вычисляются на основе кривой Эббота, Rk является глубиной ограниченного пиком профиля, которая представляет глубину центральной шероховатости профиля, Rvk является глубиной исключенных углублений, которая представляет среднюю глубину углублений, превышающую центральную часть профиля, и Rpk является высотой исключенных выступов, которая представляет среднюю высоту выступов, превышающую центральную часть профиля, и где Sk соответствует симметрии кривой распределения амплитуды, а Ek - общему контрольному следу.

7. Способ по п.1, отличающийся тем, что осуществляют физико-химический и/или механический процесс, относящийся к группе, включающей сухую пескоструйную обработку, влажную пескоструйную обработку, механическое полирование, электролитическое полирование и финишную трибообработку.

8. Термомеханическая деталь из жаропрочного сплава, содержащая термический барьер (11), изготовленный способом по любому из пп.1-7.

9. Деталь по п.8, отличающаяся тем, что подслой (13) представляет собой металлический подслой (13), образованный алюминидом никеля, необязательно содержащим металл, выбранный из платины, хрома, палладия, рутения, иридия, осмия, родия или смеси этих металлов, и/или реакционноспособный элемент, выбранный из циркония (Zr), церия (Ce), лантана (La), титана (Ti), тантала (Та), гафния (Hf), кремния (Si) и иттрия (Y), или металлический подслой (13) типа MCrAlY, где M представляет собой металл, выбранный из никеля, кобальта, железа или смеси этих металлов, или на основе Pt, или даже металлический подслой (13), соответствующий покрытию из продиффундировавшей платины самой по себе и состоящий из γ-γ'-матрицы никеля-кобальта с платиной (Pt) в растворе.

10. Деталь по п.8, отличающаяся тем, что упомянутый подслой (13) образован сплавом, способным формировать защитный слой оксида алюминия при окислении.

11. Деталь по п.8, отличающаяся тем, что упомянутый керамический слой (14) выполнен на основе стабилизированного оксидом иттрия диоксида циркония, имеющего молярное содержание оксида иттрия в интервале от 4% до 12%.

12. Деталь по п.8, отличающаяся тем, что она представляет собой камеру сгорания, лопатку турбины или направляющий аппарат турбины.

| US 4321310 A, 23.03.1982 | |||

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ | 2004 |

|

RU2260071C1 |

| ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065505C1 |

| US 6482469 B1, 19.11.2002 | |||

| US 5866271 A, 02.02.1999 | |||

Авторы

Даты

2014-08-20—Публикация

2010-02-05—Подача