Область техники, к которой относится изобретение

Изобретение относится к детали турбины, такой, как лопатка турбины или лопатка соплового аппарата, применяемой в авиастроении.

Уровень техники

В турбореактивном двигателе газообразные продукты сгорания, выходящие из камеры сгорания, могут достигать высокой температуры, превышающей 1200ºС, даже 1600ºС. Детали турбореактивного двигателя, контактирующие с этими газообразными продуктами сгорания такие, например, как лопатки турбины, должны следовательно обладать способностью сохранять свои механические свойства при этих высоких температурах.

Для этого, как известно, некоторые детали турбореактивного двигателя изготавливаются из “суперсплава”. Суперсплавы, как правило, на основе никеля образуют группу металлических сплавов с высоким пределом прочности, способных работать при температурах, относительно близких к их точке плавления (обычно при коэффициенте от 0,7 до 0,8 от их температуры плавления).

Для повышения термостойкости таких суперсплавов и их защиты от окисления и коррозии принято наносить на них покрытие, играющее роль теплового барьера.

На фиг. 1 схематически показано поперечное сечение детали 1 турбины, например, лопатки 6 турбины или лопатки соплового аппарата. Деталь 1 содержит подложку 2 из монокристаллического металлического суперсплава, покрытую тепловым барьером 10.

Тепловой барьер обычно содержит металлический подслой, защитный слой и теплоизолирующий слой. Металлический подслой покрывает подложку из металлического суперсплава. Сам металлический подслой покрыт защитным слоем, образованным в результате окисления металлического подслоя. Защитный слой обеспечивает защиту подложки из суперсплава от коррозии и/или окисления. Теплоизолирующий слой покрывает защитный слой. Теплоизолирующий слой может быть керамическим, например, из иттрийсодержащего диоксида циркония.

Подслой может быть выполнен из простого алюминида никеля β-NiAl или модифицированного платиной алюминида никеля β-NiAlPt. Средняя атомная доля алюминида (составляющая 0,35 – 0,45) подслоя достаточна для полного образования защитного слоя из оксида алюминия (Al2O3), обеспечивающего защиту подложки из суперсплава от окисления и коррозии.

Однако в том случае, когда деталь подвержена воздействию высоких температур разница в концентрациях никеля и главным образом алюминия в подложке из суперсплава и металлическом подслое вызывает диффузию разных элементов, в частности, содержащегося в подложке никеля в направлении металлического подслоя, а также содержащегося в металлическом подслое алюминия в направлении суперсплава. Такое явление названо «взаимной диффузией».

Взаимная диффузия может привести к образованию первичных и вторичных зон реакции (SRZ= Secondаry Reaction Zone) в той части подложки, которая контактирует с подслоем.

На фиг. 2 приведена микрофотография сечения покрывающего подложку 2 подслоя 3а. Микрофотография была выполнена до того, как деталь была подвержена серии циклов термической обработки для имитации температурных условий, в которых находится деталь 1 во время своей работы. Подложка 2 богата содержанием рения, т. е. средняя массовая доля рения превышает или равна 0,04. Как известно, рений применяется в составе суперсплавов для увеличения сопротивления ползучести деталей из суперсплава. Обычно подложка 2 содержит фазу γ-Ni. Подслой 3а представляет собой тип β-NiAlPt. Подложка содержит первичную зону 5 взаимной диффузии, находящуюся в той части подложки, которая непосредственно покрыта подслоем 3а. Подложка 2 содержит также вторичную зону 6 взаимной диффузии, которая непосредственно покрыта первичной зоной 5 взаимной диффузии. Толщина вторичной, приведённой на фиг. 2 зоны 6 взаимной диффузии составляет по существу 35 мкм.

На фиг. 3 показана микрофотография сечения подслоя 3а, покрывающего подложку 2. Микрофотография изображает подслой 3а и подложка 2 после того, как они были подвержены серии описанных выше циклов термообработки. Подслой 3а покрывает подложку 2. Подложка 2 содержит первичную зону 5 взаимной диффузии и вторичную зону 6 взаимной диффузии. Локально толщина вторичной зоны 6 взаимной диффузии может достигать 150 мкм, как показано на фиг. 3 отрезком белого цвета.

Явления взаимной диффузии влекут за собой преждевременное обеднение подслоя алюминием, что способствует преобразованиям фаз в подслое (β-NiAl → γ’-Ni3Al: мартенситное превращение). Такие преобразования изменяют аллотропную модификацию подслоя 3а и вызывают образование в ней трещин 8, способствующих отслоению (rumpling) защитного слоя из оксида алюминия.

Таким образом, явления взаимной диффузии между подложкой из суперсплава и подслоем могут иметь отрицательные последствия для долговечности детали из суперсплава.

Осуществление изобретения

Одна из технических задач изобретения состоит в разработке решения эффективной защиты от окисления и коррозии турбинной детали из суперсплава и увеличении её срока службы во время работы по сравнению с известными деталями.

Другая техническая задача состоит в разработке решения предотвращения или ограничения образования вторичных зон реакции в подложке и отслаивания защитного слоя из оксида алюминия.

Вышеприведенная техническая задача решена в детали турбины, содержащей подложку, выполненную из монокристаллического суперсплава на основе никеля, содержего рений и/или рутений, и имеющую фазу γ’-Ni3Al, являющуюся преобладающей в объёме, а также фазу γ-Ni, и покрывающий подложку подслой из металлического суперсплава на основе никеля, при этом, согласно изобретению, подслой содержит фазу γ’-Ni3Al в преобладающем объёме, причем подслой имеет среднюю атомную долю алюминия, составляющую от 0,15 до 0,25, хрома от 0,03 до 0,08, платины от 0,01 до 0,05, гафния менее 0,01 и кремния менее 0,01.

Поскольку металлический подслой имеет аллотропную модификацию, близкую к модификации подложки, то создаётся препятствие и/или ограничение для образования вторичных зон реакции.

Кроме того, поскольку состав металлического подслоя соответствует составу подслоя в рабочих условиях в момент времени, следующий после мартенситного превращения, то аллотропная модификация подслоя ограничивает или препятствует образованию вторичных зон реакции, сохраняя химический состав, обеспечивающий увеличение времени в рабочих условиях, в течение которого может образовываться защитный подслой.

Деталь турбины может также характеризоваться следующими признаками:

- подслой содержит фазу γ’-Ni3Al в количестве более 95 % от объема.

- подслой содержит фазу γ’-Ni3Al и фазу ß-NiAlPt,

подслой содержит фазу γ’-Ni3Al и фазу γ-Ni,

- массовая доля рения в подложке превышает или равна 0,04,

- дополнительно подслой содержит, по меньшей мере, один элемент, выбранный из кобальта, молибдена, вольфрама, титана и тантала,

- защитный слой из оксида алюминия покрывает подслой,

- керамический теплоизолирующий слой покрывает защитный слой,

- толщина подслоя составляет от 5 до 50 мкм.

Также изобретение относится к лопатке турбины, содержащей охарактеризованную выше деталь.

Изобретение относится также к газотурбинному двигателю, содержащему турбину, оснащённую охарактеризованной выше лопаткой турбины.

Изобретение относится также к способу изготовления детали турбины, включающему в себя этап нанесения в вакууме подслоя из суперсплава на основе никеля с содержанием фазы γ’-Ni3Al в преобладающем объёме на подложку из суперсплава на основе никеля с содержанием рения и/или рутения, при этом подслой содержит среднюю атомную долю:

- алюминия в количестве от 0,15 до 0,25,

- хрома в количестве от 0,03 до 0,08,

- платины в количестве от 0,01 до 0,05,

- гафния в количестве менее 0,01 и

- кремния в количестве менее 0,01.

Покрытие может наноситься методом, выбранным из: физического осаждения в паровой фазе, термическое напыление, испарение джоулевым теплом, импульсная абляция при облучении лазером и катодное напыление.

Подслой может наноситься при одновременном распылении и/или одновременном испарении металлических мишеней.

Краткое описание чертежей

Другие признаки и преимущества изобретения приведены в нижеследующем описании, являющемся чисто иллюстративным, неограничивающим и поясняемым приложенными фигурами, на которых:

на фиг. 1 схематично показана деталь турбины, например, лопатка турбины или лопатка соплового аппарата, вид в сечении;

на фиг. 2 показана микрофотография покрывающего подложку подслоя, вид в сечении;

на фиг. 3 показана микрофотография покрывающего подложку подслоя, вид в сечении;

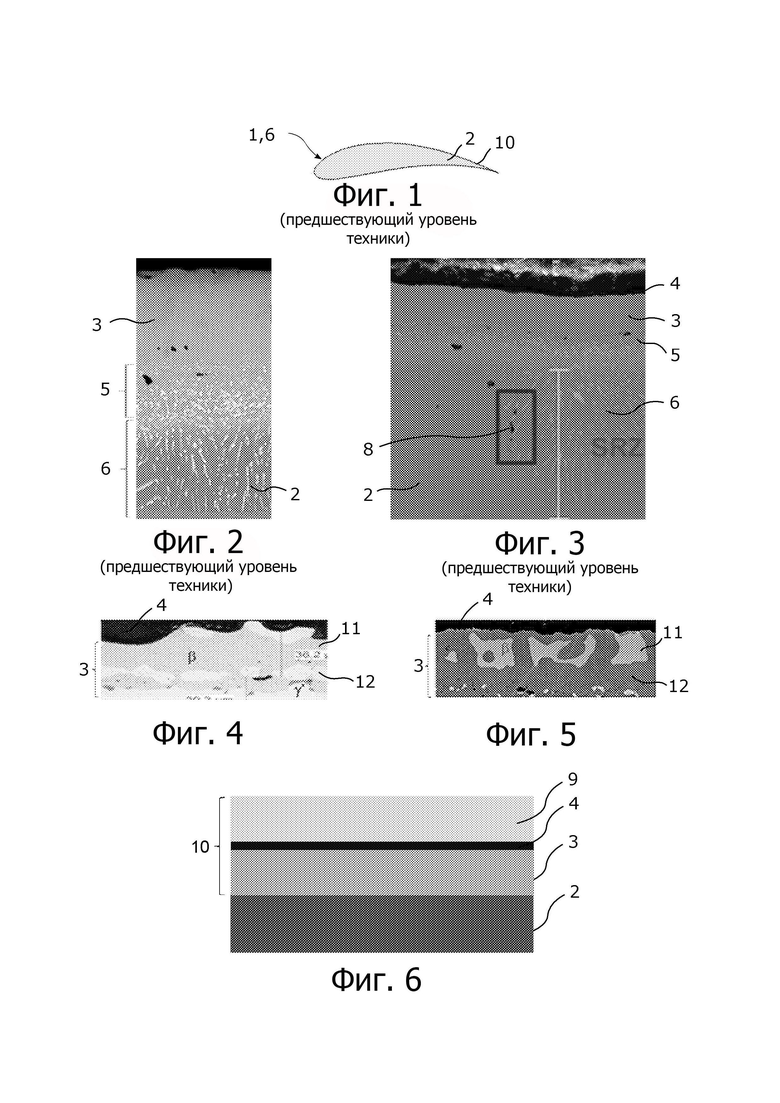

на фиг. 4 схематично показан тепловой барьер, покрывающий подложку детали турбины, согласно варианту осуществления изобретения, вид в сечении;

на фиг. 5 показана микрофотография подслоя, покрывающего подложку после термообработки, вид в сечении;

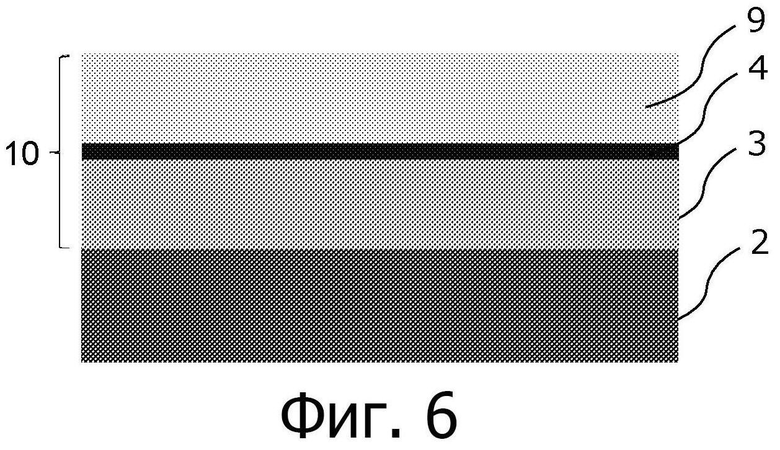

на фиг. 6 показана микрофотография подслоя, покрывающего подложку после термообработки, вид в сечении.

Определение понятий

Термином «суперсплав» обозначен сложный сплав, характеризующийся при высокой температуре и большом давлении очень хорошей стойкостью к окислению, коррозии, ползучести и циклическим напряжениям (в частности, механическим или тепловым). Суперсплавы специально применяются в производстве используемых в авиастроении деталей, например, лопаток турбины или газотурбинного двигателя, так как они образуют группу сплавов с высоким пределом прочности, способных работать при температурах, относительно близких к их точке плавления (обычно при коэффициенте 0,7 – 0,8 от их температуры плавления).

Суперсплав может иметь двухфазную микроструктуру с содержанием первой, образующей матрицу фазы (называемой «фазой γ»), и второй фазы (называемой «фазой γ’»), образующей упрочняющие дисперсные выделения в матрице.

«Основа» супурсплава означает основной металлический компонент матрицы. В большинстве случаев основой суперсплавов являются железо, кобальт или никель, но также иногда титан или алюминий.

«Суперсплавы на основе никеля» обладают тем преимуществом, что они обеспечивают хороший компромисс между стойкостью к окислению, стойкостью к разрушению при высокой температуре и весом, что предопределяет их применение на наиболее горячих участках турбореактивных двигателей.

Суперсплавы на основе никеля образованы фазой γ (или матрицей) аустенитного кубического гранецентрированного типа γ-Ni, содержащей при необходимости добавки в виде замещающего твёрдого раствора α (Co, Cr, W, Mo), и фазой γ’ (или выделениями) типа γ’-Ni3X, где: Х означает Al, Ti или Ta. Фаза γ’обладает упорядоченной структурой L12, происшедшей от кубической гранецентрированной структуры, когерентной с матрицей, т.е. содержащей очень близкую к матрице атомную решётку.

По своему упорядоченному характеру фаза γ’ обладает тем примечательным свойством, что механическая прочность возрастает с ростом температуры до около 800ºС. Связность между фазами γ и γ’ придаёт суперсплавам на основе никеля очень высокую прочность в горячем состоянии, которая в свою очередь зависит от соотношения γ/γ’ и от размера упрочняющих дисперсных выделений.

Суперсплав, согласно всей совокупности вариантов осуществления изобретения, богат содержанием рения и/или рутения, т. е. средняя атомная доля рения и/или рутения в суперсплаве превышает или равна 0,04. Присутствие рения делает возможным повышение сопротивления ползучести деталей из суперсплава по сравнении с деталями из суперсплава без содержания рения и рутения. Кроме того, присутствие рутения позволяет улучшить распределение жаропрочных химических элементов в фазах γ и γ’.

Следовательно, суперсплавы на основе никеля обладают, как правило, высокой механической прочностью при температуре до 700 0С, которая сильно снижается при температуре свыше 800 0С.

Термин «атомная доля» означает концентрацию.

Осуществление изобретения

На фиг. 4 схематически показано сечение, выполненное по тепловому барьеру 10, нанесенному на подложку 2 турбинной детали 1.

Изображённые на этой фигуре элементы могут быть совершенно типичными элементами лопатки 6 турбины, лопатки соплового аппарата или любого другого элемента, части или детали турбины.

Подложка 2 выполнена из суперсплава на основе никеля с содержанием рения и/или рутения. Средняя массовая доля рения и/или рутения в подложке 2 может превышать или быть равной 0,04, предпочтительно составляет от 0,045 до 0,055.

Тепловой барьер содержит металлический подслой 3b, защитный слой 4 и теплоизолирующий слой 9.

Подложка 2 покрыта металлическим подслоем 3b. Металлический подслой 3b покрыт защитным слоем 4. Защитный слой 4 покрыт теплоизолирующим слоем 9.

В составе нанесённого металлического подслоя 3b содержится средняя атомная доля алюминия в количестве от 0,15 до 0,25, предпочтительно от 0,19 до 0,23, хрома в количестве от 0,03 до 0,08, предпочтительно от 0,03 до 0,06, платины в количестве от 0,01 до 0,05, гафния в количестве менее 0,01, предпочтительно менее 0,008, и кремния в количестве менее 0,01, предпочтительно менее 0,008. Ниже в таблице 1 приведён предпочтительный состав, при этом средняя атомная доля указана в процентах.

Таблица 1

Металлический подслой 3b содержит фазу 12 γ’-Ni3Al, преобладающую в объёме. Следовательно аллотропная модификация подслоя 3b приближена к модификации подложки 2, что позволяет предупредить образование вторичных зон реакции во время использования детали 1 турбины при температурах свыше 9000С, предпочтительно свыше 11000С. Предпочтительно фаза γ’-Ni3Al содержится в металлическом подслое в количестве более 95 % от объема. Помимо фазы γ’-Ni3Al металлический подслой 3b может также содержать фазу β-NiAlPt или фазу γ-Ni.

Химический состав и аллотропную модификацию подслоя 3b определяют путём анализа химического состава и модификации подслоя 3b, бывшей сначала типа β-NiAlPt, непосредственно после фазы мартенситного превращения во время обработки подслоя 3b при имитации тепловых условиях применения детали 1.

На фиг. 5 представлена микрофотография сечения подслоя 3а, отличающегося от подслоя согласно изобретению и покрывающего подложку после термообработки. Подложка с нанесённым на неё подслоем 3а выполнена из суперсплава на основе никеля типа АМ1 без содержания рения или рутения. Деталь с подслоем 3а подвергалась обработке в виде серии из 250 циклов термической обработки, при этом каждый цикл соответствовал термической обработке детали с подслоем 3а при температуре 11000С в течение 60 минут. Подслой 3а содержал фазу 11 β-NiAlPt, преобладающую в объёме, и фазу 12 γ’-Ni3Al, являющуюся меньшей в объёме. Подслой 3а был покрыт защитным слоем 4. Поверхность раздела между подслоем 3а и защитным слоем 4 являлась очень неравномерной: она имела достаточно выраженную бугорчатость, вызывающую отслаиванием (rumping-на английском языке) защитного слоя при использовании детали. Такая бугорчатость образуется при термообработке вследствие мартенситных превращений фаз 11 β-NiAlPt в подслое 3а.

На фиг. 6 приведена микрофотография сечения подслоя 3b согласно варианту осуществления изобретения, покрывающего подложку 2 из монокристаллического суперсплава на основе никеля с содержанием рения и/или рутения после термообработки. Деталь с подслоем 3b подверглась обработке в виде серии из 500 циклов термической обработки, причём каждый такой цикл соответствовал термической обработке детали 1 с подслоем 3b при температуре 1100 0С в течение 60 минут. Подслой 3b содержал фазу 12 γ’-Ni3Al, преобладающую в объёме, и фазу 11 β-NiAlPt, являющуюся меньшей в объёме. Подслой 3а был покрыт защитным слоем 4. Поверхность раздела между подслоем 3b и защитным слоем 4 содержала менее выраженную бугорчатость, чем бугорчатость между подслоем 3а и защитным слоем 4 на фиг. 5, и это несмотря на то, что термообработка содержавшей подслой 3b системы была более продолжительной, чем описанная со ссылкой на фиг. 5 термообработка. Такая разница в бугорчатости объясняется мартенситным превращением фаз 11 β-NiAlPt подслоя 3b, происходившим быстрее, чем то же превращение фаз 11 β-NiAlPt в подслое 3а. Кроме того изображённый на фиг. 6 подслой 3b содержал в большем объёме фазу 12 γ’-Ni3Al и в меньшем объёме фазу 11 β-NiAlPt.

После 500 циклов термообработки аллотропную модификацию и химический состав подслоя 3b анализировали и отбирали. Такие модификация и состав соответствуют модификации и составам, приведённым выше, в частности, в таблице 1.

Таким образом благодаря преобладающей в объёме фазе 12 γ’-Ni3Al и приведённому в таблице 1 составу подслой 3b слабо или совсем не был предрасположен к мартенситным превращениям, вызывающим эффект отслаивания, в присутствии состава, увеличивающего время для образования защитного подслоя слоя 4 в рабочих условиях.

Подслой 3b может наноситься в вакууме, например, физическим осаждением в паровой фазе (PVD = Physical Vapor Deposition). Для нанесения подслоя 3b могут применяться разные PVD способы физического осаждения в паровой фазе, такие, как катодное напыление, испарение за счет джоулева тепла, абляция при облучении лазером и физическое осаждение в паровой фазе пучком электронов. Подслой 3b может быть также нанесён термическим напылением.

Таким образом подслой 3b может быть нанесён на подложку 2, обладающую, до начала любой термообработки, химическим составом и аллотропной модификацией, исключающими эффект отслаивания.

Эти методы нанесения покрытия позволяют также упростить формирование подслоя 3b на подложке 2 и улучшить контроль за его химическим составом.

Наконец данные методы нанесения покрытия позволяют точно контролировать толщину подслоя 3b в противоположность методам формирования металлического подслоя путём диффузии химического элемента. Предпочтительно толщина подслоя 3b составляет от 5 до 50 мкм.

При нанесении подслоя 3b могут применяться параллельно и одновременно несколько мишеней из разных металлических материалов. Такой вид покрытия может быть получен совместным испарением или совместным распылением: соответственно скорость испарения или распыления при использовании каждой мишени во время нанесения подслоя 3b задаёт стехиометрию этого слоя.

Изобретение относится к детали турбины, такой как лопатка турбины или, например, лопатка соплового аппарата, содержащей подложку, выполненную из монокристаллического суперсплава на основе никеля, содержащего рений и/или рутений, а также фазу γ’-Ni3Al, преобладающую в объёме, и фазу γ-Ni, при этом деталь содержит также подслой из металлического суперсплава на основе никеля, покрывающего подложку. Согласно изобретению подслой содержит фазу γ’-Ni3Al, преобладающую в объёме, при этом подслой содержит среднюю атомную долю алюминия в количестве от 0,15 до 0,25, хрома в количестве от 0,03 до 0,08, платины в количестве от 0,01 до 0,05, гафния в количестве менее 0,01 и кремния в количестве менее 0,01. Способ изготовления детали турбины включает этап вакуумного нанесения подслоя из суперсплава на основе никеля, содержащего фазу γ’-Ni3Al, преобладающую в объёме, на подложку из суперсплава на основе никеля с содержанием рения и/или рутения, при этом подслой содержит среднюю атомную долю алюминия в количестве от 0,15 до 0,25, хрома в количестве от 0,03 до 0,08, платины в количестве от 0,01 до 0,05, гафния в количестве менее 0,01 и кремния в количестве менее 0,01. Достигается защита от окисления и коррозии турбинной детали из суперсплава и увеличение её срока службы во время работы по сравнению с известными деталями, а также предотвращение или ограничение образования вторичных зон реакции в подложке и отслаивания защитного слоя из оксида алюминия. 4 н. и 9 з.п. ф-лы, 6 ил.

1. Деталь (1) турбины, содержащая подложку (2), выполненную из монокристаллического суперсплава на основе никеля, содержащего рений и/или рутений, и имеющую фазу γ’-Ni3Al в преобладающем объёме и фазу γ-Ni, и подслой (3b) из металлического суперсплава на основе никеля, покрывающий подложку (2), отличающаяся тем, что подслой (3b) имеет фазу (12) γ’-Ni3Al, преобладающую в объёме, при этом подслой (3b) содержит среднюю атомную долю:

- алюминия в количестве от 0,15 до 0,25,

- хрома в количестве от 0,03 до 0,08,

- платины в количестве от 0,01 до 0,05,

- гафния в количестве менее 0,01 и

- кремния в количестве менее 0,01,

при этом подслой (3b) покрыт защитным слоем (4) из оксида алюминия.

2. Деталь по п. 1, в которой подслой (3b) содержит фазу (12) γ’-Ni3Al в количестве более 95 % от объема.

3. Деталь по п. 1 или 2, в которой подслой (3b) содержит фазу (12) γ’-Ni3Al и фазу (11) β-NiAlPt.

4. Деталь по п. 1 или 2, в которой подслой (3b) содержит фазу (12) γ’-Ni3Al и фазу γ-Ni.

5. Деталь по любому из пп. 1 – 4, в которой массовая доля рения и/или рутения в подложке (2) превышает или равна 0,04.

6. Деталь по любому из пп. 1 – 4, в которой подслой (3b) дополнительно содержит по меньшей мере один элемент, выбранный из кобальта, молибдена, вольфрама, титана и тантала.

7. Деталь по любому из пп. 1 – 6, содержащая керамический теплоизолирующий слой (9), покрывающий защитный слой (4).

8. Деталь по любому из пп. 1 – 7, в которой толщина подслоя (3b) составляет от 5 до 50 мкм.

9. Лопатка (6) турбины, отличающаяся тем, что она содержит деталь (1) по любому из пп. 1 – 8.

10. Газотурбинный двигатель, отличающийся тем, что он содержит турбину, содержащую лопатку (6) турбины по п. 9.

11. Способ изготовления детали (1) турбины, включающий этап вакуумного нанесения подслоя (3b) из суперсплава на основе никеля, содержащего фазу γ’-Ni3Al, преобладающую в объёме, на подложку (2) из суперсплава на основе никеля с содержанием рения и/или рутения, причём подслой (3b) содержит среднюю атомную долю:

- алюминия в количестве от 0,15 до 0,25,

- хрома в количестве от 0,03 до 0,08,

- платины в количестве от 0,01 до 0,05,

- гафния в количестве менее 0,01 и

- кремния в количестве менее 0,01,

и этап формирования защитного слоя (4) из оксида алюминия, покрывающего подслой (3b).

12. Способ по п. 11, в котором нанесение покрытия производится методом, выбранным из методов физического осаждения в паровой фазе, термического напыления, испарения посредством джоулевого тепла, импульсной абляции при облучении лазером и катодного напыления.

13. Способ по п. 11 или 12, в котором подслой (3b) наносится совместным распылением и/или совместным испарением металлических мишеней.

| US 2010330295 A1, 30.12.2010 | |||

| US 2009185944 A1, 23.07.2009 | |||

| EP 3048187 A1, 27.07.2016 | |||

| RU 2014114495 A, 20.10.2015 | |||

| Вибрационный конвейер | 1961 |

|

SU146236A1 |

Авторы

Даты

2022-08-08—Публикация

2018-09-21—Подача