Изобретение относится к ракетно-космической технике и может быть использовано в газогидравлических магистралях жидкостных ракетных двигателей (ЖРД) для обеспечения заданного расположения геометрических осей камер и уменьшения потерь вектора тяги на боковую составляющую.

Известен способ установки геометрической оси камер жидкостного ракетного двигателя (ЖРД) в номинальном положении, основанный на установке в газовых магистралях между турбонасосным агрегатом и головками камер замыкающих компенсирующих устройств (компенсационных втулок), изготовленных с учетом монтажа агрегатов, деталей и сборочных единиц на струбцинах до выполнения сварных швов по их стыкам друг с другом.

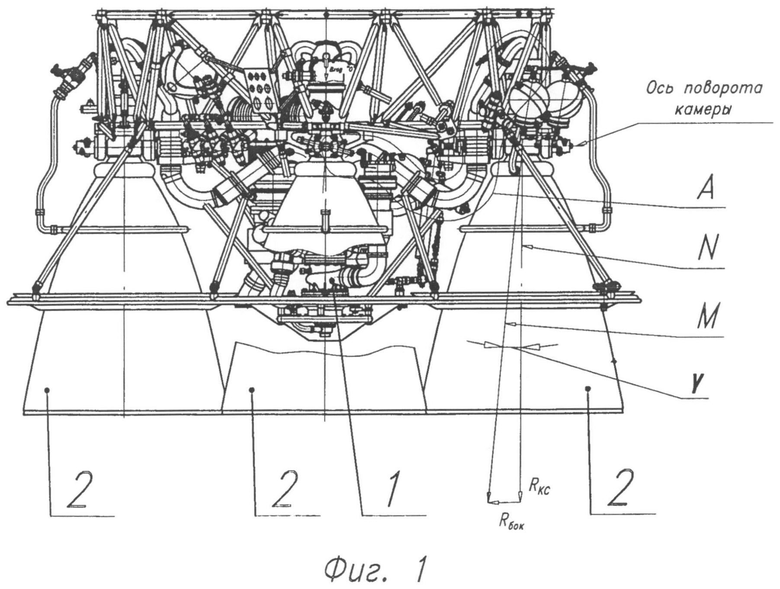

Известно замыкающее компенсирующее устройство, установленное в газовой магистрали ЖРД, для реализации известного способа установки геометрической оси камер ЖРД (рабочие чертежи 14Д23.00-00.000ГЧ, 14Д23.Б.00-00.000СБ разработки ОАО КБХА г. Воронеж, см. фиг.1, прототип).

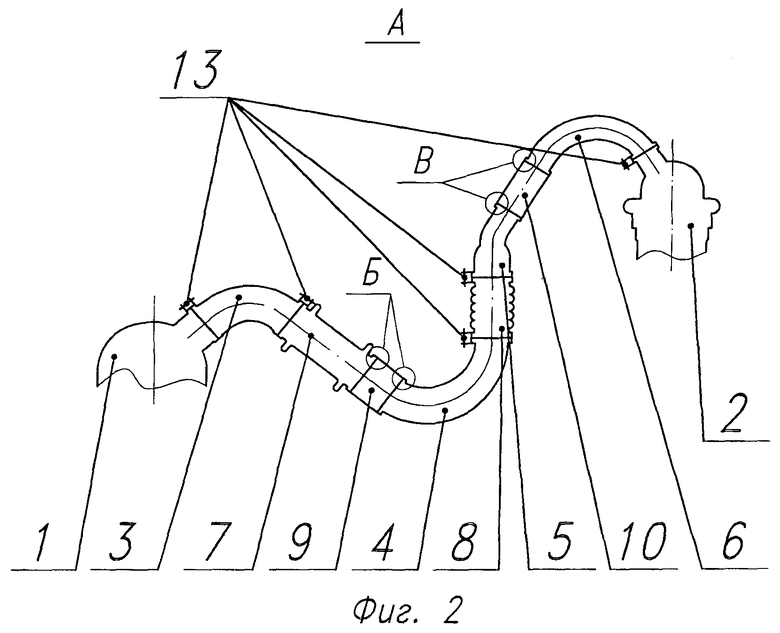

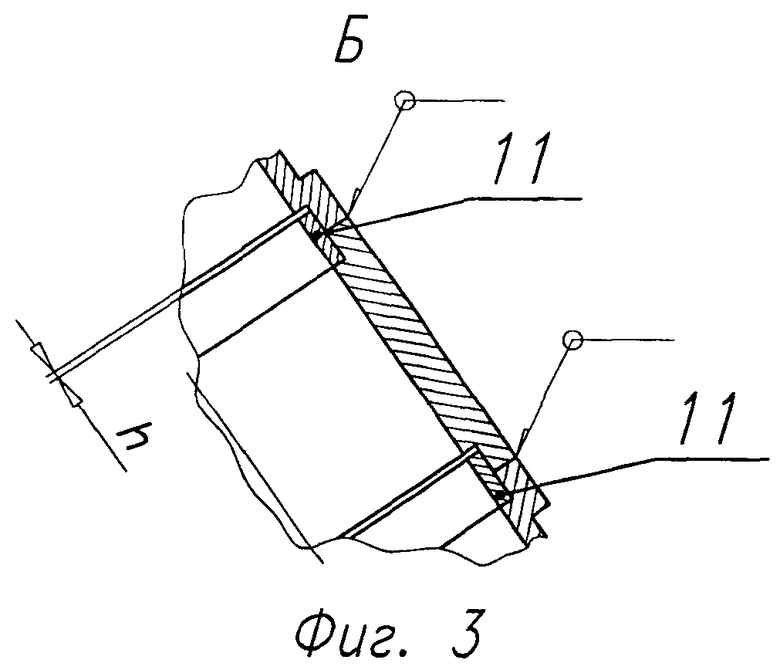

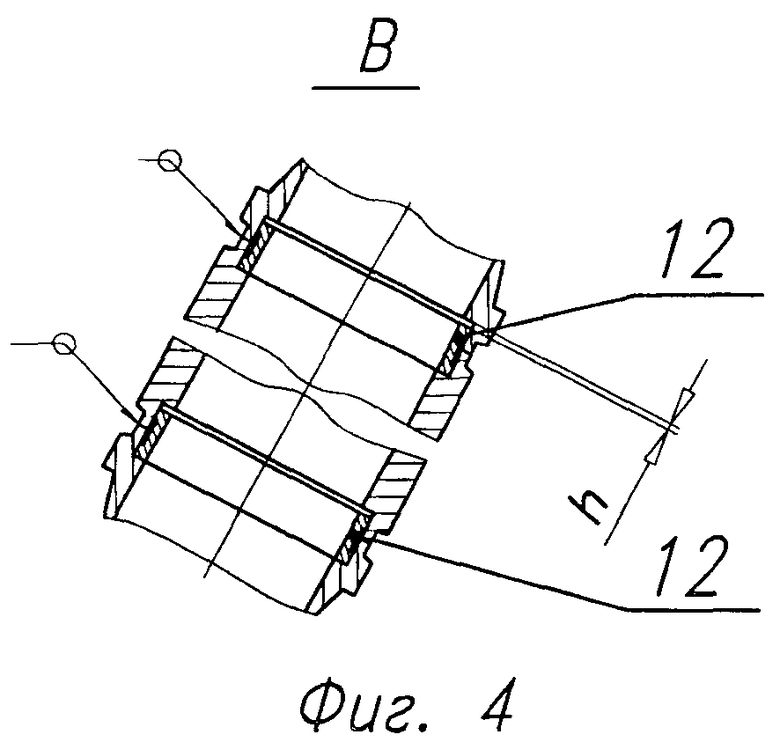

Газовая магистраль ЖРД с 4-мя камерами для третьей ступени ракеты-носителя «Союз-2» установлена между турбонасосным агрегатом 1 и камерой 2 и содержит патрубки 3, 4, 5, 6 (см. фиг.2), теплообменник 7, блок гибких трубопроводов (БГТ) 8 и компенсирующие устройства 9, 10. В сварных соединениях компенсирующих устройств с ответными патрубками 4, 5, 6 и теплообменником 7 установлены стандартные подкладные кольца 11, 12 (см. фиг.3 и 4) шириной 10 мм и температурным зазором h=1,2 мм на усадку присадочного материала после выполнения сварных швов, обозначенных символом « ».

».

Компенсирующие устройства 9 и 10 подгоняются и дорабатываются по месту после установки на двигателе всех составляющих газовой магистрали: патрубков 3, 4, 5, 6, теплообменников 7, блоков гибких трубопроводов 8 на струбцинах 13 до выполнения сварных швов.

Выполнение сварных швов производится после сборки магистрали и предварительной прихватки сваркой входящих в нее ДСЕ (деталей, сборочных единиц), агрегатов и блоков гибких трубопроводов. Таким способом сборки магистрали обеспечивается расположение геометрической оси N камеры 2 (см. фиг.1).

Недостатком известного способа установки камеры является невысокая его точность, ввиду того, что подгонка замыкающих компенсирующих устройств проводится до выполнения сварных швов входящих в магистраль ДСЕ, что приводит в свою очередь к повышенным зазорам в стыках и влиянию суммарной усадки присадочного материала в сварных швах ДСЕ и агрегатов магистрали на расположение ее геометрической оси «N» камеры, вследствие чего происходит отклонение указанной оси от номинального расположения «N» в расположение «M» на угол γ, превышающий заданный техническим заданием угол γ=15′ примерно на 10′-15′.

Поскольку геометрические оси противоположных камер сгорания, установленных в плоскостях стабилизации I-III (KC1÷KC3), плоскостях стабилизации II-IV (см. фиг.1 и 10) (КС2÷КС4), отклонены на различные углы γ1, γ3, γ2, γ4 соответственно, то их результирующие вызывают ассиметрию векторов тяг RКС1…RКС4 камер, что приводит к некоторой их потере на боковые составляющие Rбок1…Rбок4.

Задачей предложенного способа установки геометрической оси камер жидкостного ракетного двигателя в номинальном положении и компенсирующего замыкающего устройства для его реализации является исключение влияния технологических отклонений при изготовлении агрегатов, деталей и сборочных единиц, а также усадки материала в сварных швах стыков газовых магистралей между турбонасосным агрегатом и головками камер на угловое отклонение геометрических осей камер от номинального положения, т.е. повышение точности ее установки и снижение потерь вектора тяги работающего в полете или на стенде двигателя.

Поставленная задача достигается тем, что в предлагаемом способе установки геометрической оси камеры сгорания жидкостного ракетного двигателя, включающем выставление камер в номинальное положение, установку замыкающих компенсирующих устройств, изготовленных с учетом монтажа агрегатов, деталей и сборочных единиц, установленных на струбцинах, согласно изобретению после выставления камер в стапеле в номинальное положение производят попарную сборку газоводов противоположных камер сгорания, при этом агрегаты и детали сборочных единиц арматуры питания устанавливают на струбцинах, затем устанавливают раздвижные и подпружиненные имитаторы компенсирующих устройств, после прихватки деталей сборочных единиц и агрегатов по стыкам сваркой струбцины снимают и производят сварку магистралей по стыкам противоположных пар камер сгорания, расположенных во взаимно перпендикулярных плоскостях, извлекают имитаторы компенсирующих устройств из магистрали со сжатием раздвижной пружины, определяют геометрические параметры компенсационной втулки, полученные с учетом усадки всех сварных швов в деталях сборочных единиц: длину, эксцентриситет, углы наклона и разворота стыковочных фланцев, выполняют ее изготовление, подгонку и сварку на заключительной стадии сборки магистралей после выполнения всех сварных швов стыкуемых агрегатов, деталей и сборочных единиц.

Указанный способ реализуется компенсирующим замыкающим устройством газовых магистралей, содержащем компенсационную втулку с проточками по ее стыкам для установки подкладных колец, в котором согласно изобретению проточки для установки подкладных колец выполнены длиной, равной длине подкладных колец, а над проточками просверлены сквозные отверстия, в которых установлены фиксаторы для перемещения подкладных колец в зону сварных швов стыков деталей и сборочных единиц; проточки в фиксаторах под отвертку развернуты перпендикулярно плоскости проекции скоса; фиксаторы установлены по периметру через углы, равные 120°; в отверстиях компенсационной втулки и головках фиксаторов выполнены фаски для исключения непроваров корня сварных швов.

Предлагаемое изобретение поясняется чертежами.

На фиг.1 представлен главный вид на жидкостный ракетный двигатель с дожиганием генераторного газа,

где:

1 - турбонасосный агрегат (ТНА);

2 - камера сгорания (КС1…КС4);

«N» - геометрическая ось камеры в теоретическом номинальном положении;

«M» - геометрическая ось камеры в реальном отклоненном положении от номинального;

RКС - тяга камеры сгорания;

Rбок - боковая составляющая тяги камеры сгорания.

На фиг.2 приведен вид А на газовую магистраль между THA1 и камерой сгорания 2, содержащую компенсирующие устройства (прототип), где:

3, 4, 5, 6 - патрубки;

7 - теплообменник;

8 - блок гибких трубопроводов;

9, 10 - компенсирующие устройства;

13 - струбцины.

На фиг.3 показан выносной элемент Б в виде разреза места соединения компенсирующего устройства 9, установленного между теплообменником 7 и патрубком 4 прототипа,

где:

11 - подкладные кольца длиной 10 мм;

- сварной шов.

- сварной шов.

h - зазор в соединениях компенсирующих устройств 9, 10.

На фиг.4 показан выносной элемент В в виде разреза места соединения компенсирующего устройства 10, установленного между патрубками 5 и 6 прототипа,

где:

12 - подкладные кольца.

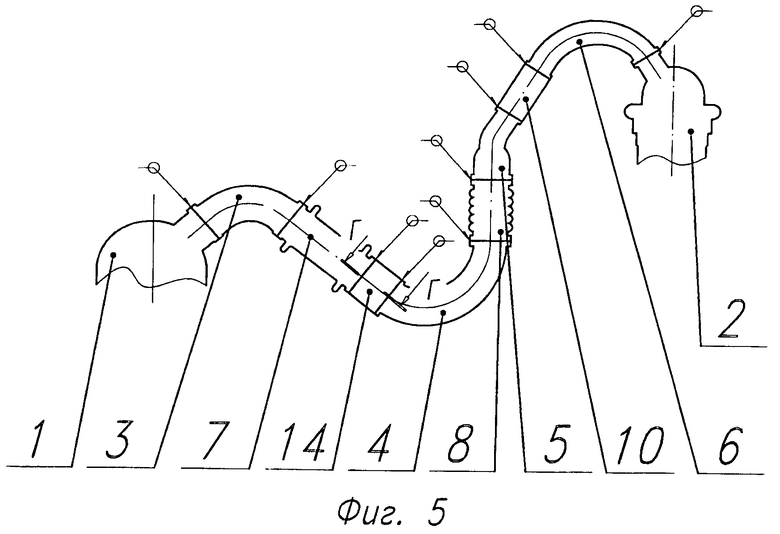

На фиг.5 приведен вид на газовую магистраль между ТНА и камерой сгорания того же двигателя, изображенного на фиг.1, но для предлагаемого изобретения,

где:

1, 2, 3, 4, 5, 6, 7, 8, 10 - те же элементы газовой магистрали, что и в устройстве-прототипе;

14 - компенсирующее устройство предлагаемого изобретения.

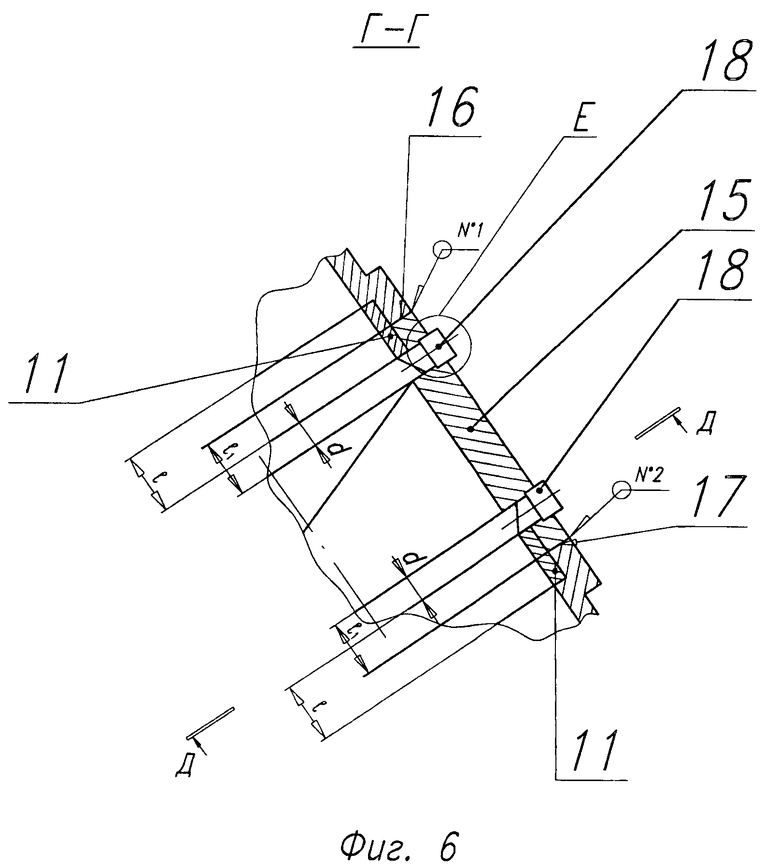

На фиг.6 показан разрез Г-Г по соединению компенсирующего устройства, установленного между теплообменником 7 и патрубком 4 предлагаемого изобретения,

где:

15 - компенсационная втулка;

l1 - проточка длиной 10 мм в компенсационной втулке 15, равная длине подкладного кольца;

16, 17 - стыки приваренных ДСЕ;

d - сквозные отверстия в компенсационной втулке 15;

18 - фиксаторы.

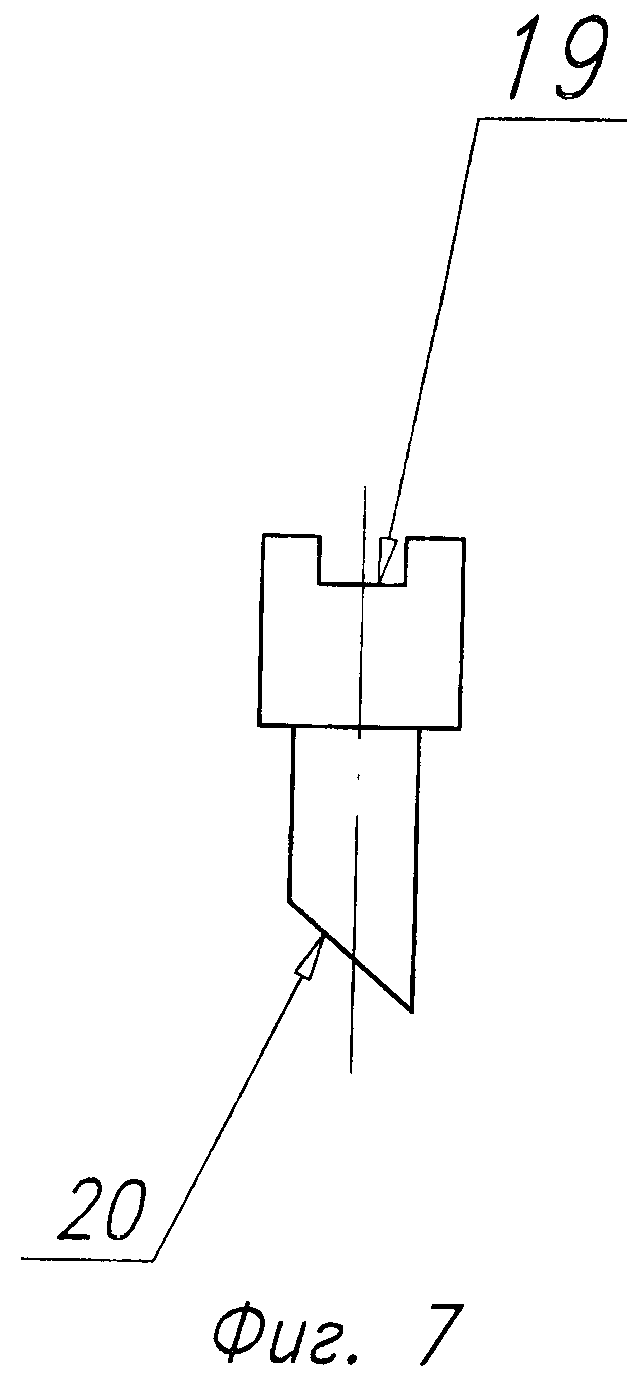

На фиг.7 представлен фиксатор 18, основными конструктивными элементами которого являются:

19 - проточка в головке под отвертку;

20 - скос;

Проточка 19 (см. фиг.7) в головке фиксатора 18 выполнена строго перпендикулярно плоскости проекции скоса 20 на плоскость чертежа, что является необходимым условием для определения положения сдвинутого в зону сварного шва подкладного кольца и острия скоса фиксатора, поскольку после монтажа компенсирующего устройства 14 в стыки 16, 17 сборочных единиц арматура питания, подкладные кольца и скосы являются невидимыми для глаз слесаря-сборщика.

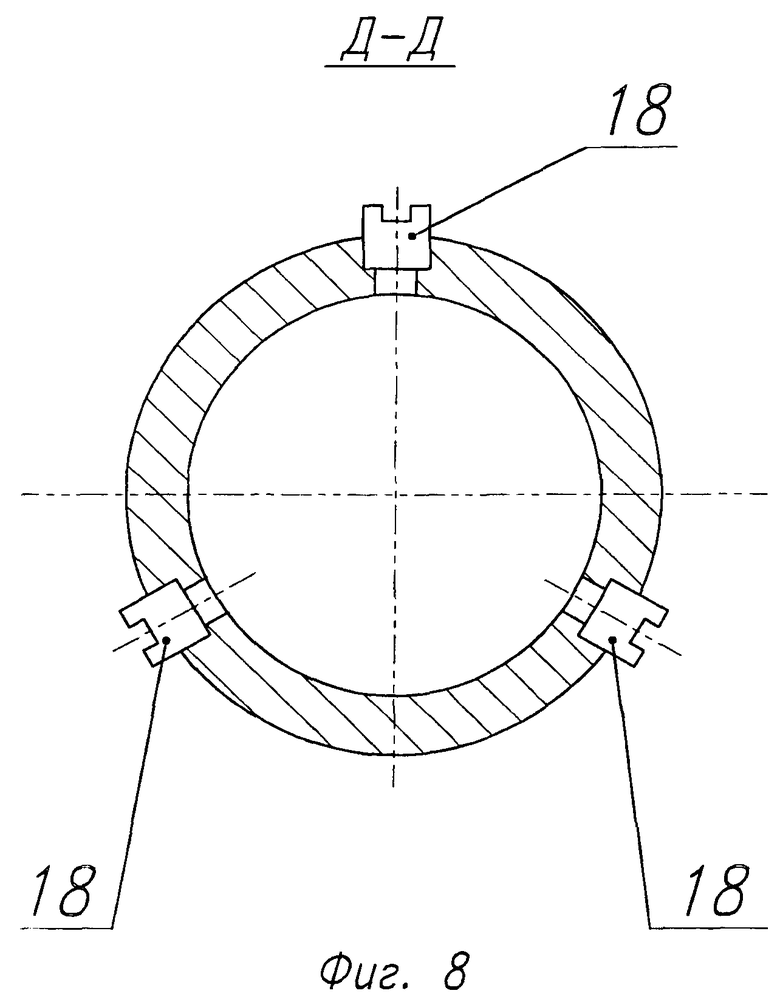

На фиг.8 дано сечение Д-Д по плоскости, в которой располагаются фиксаторы 18. Для предотвращения проворота подкладных колец 11 в проточках l1 стыков фиксаторы установлены в количестве 3 шт. равномерно через 120° по периметру.

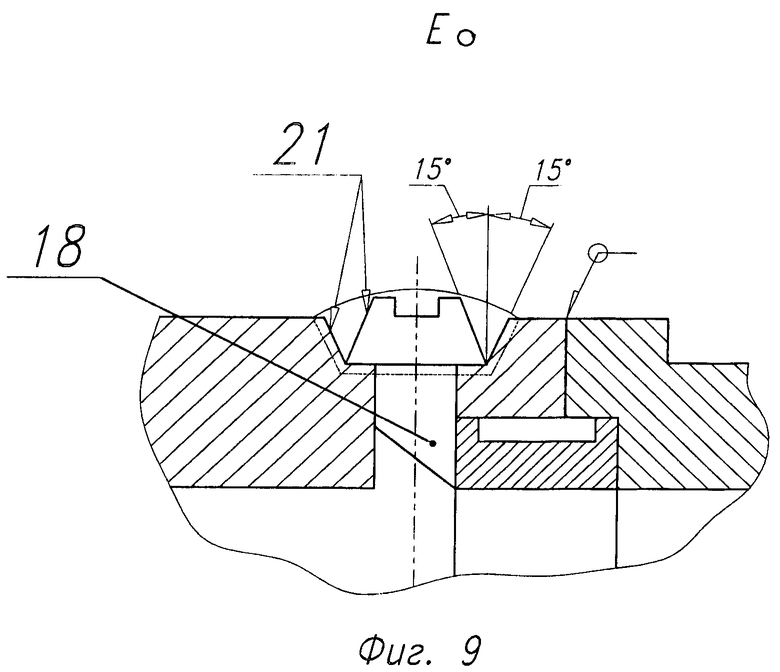

На фиг.9 показан вариант исполнения головок фиксаторов 18 и отверстий d в компенсационной втулке 15 с разделкой (фасками) под сварку с тем, чтобы после обварки головок фиксаторов не было непроваров корня сварных швов,

где:

21 - разделки (фаски).

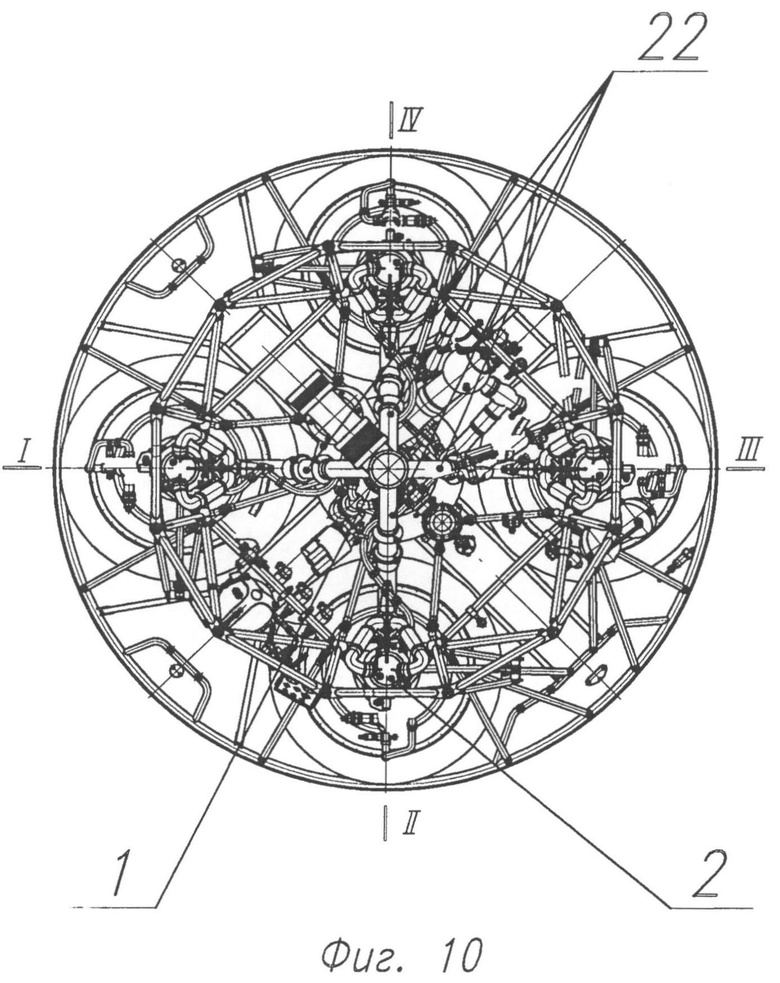

На фиг.10 приведен вид сверху на двигатель,

где:

22 - газовые магистрали.

Компенсирующее замыкающее устройство газовых магистралей 22 для реализации способа установки геометрической оси камер ЖРД в номинальном положении содержит компенсационную втулку 15, представленную на фиг.6, с проточками l1 по ее стыкам для установки подкладных колец 11, просверленные над проточками l1 сквозные отверстия d, в которых установлены фиксаторы 18. В головках фиксаторов 18 (см. фиг.7) проточки 19 под отвертку развернуты перпендикулярно плоскости проекции скоса 20, а сами фиксаторы 18 установлены по периметру равномерно через 120° (см. фиг.8).

В сквозных отверстиях d компенсационной втулки 15 и головках фиксаторов 18 выполнены разделки 21 (см. фиг.9).

Способ повышения точности установки геометрической оси камеры в номинальном положении реализуется следующим образом.

После выставления осей камер в стапеле в «нулевом» положении, т.е. номинальном, производят попарную сборку газоводов камер сгорания 2: КС1-КС3, КС2-КС4 (см. фиг.10), при этом агрегаты и ДСЕ арматуры питания устанавливаются на струбцинах.

Вместо компенсирующих устройств 14 (см. фиг.5) устанавливаются раздвижные и подпружиненные их имитаторы (в данном описании они не приводятся). После прихватки ДСЕ и агрегатов аналогично фиг.2 по стыкам сваркой струбцины 13 снимают и производят сварку магистралей по стыкам для пар камер КС1-КС3, КС2-КС4, расположенных во взаимно перпендикулярных плоскостях. Имитаторы компенсирующих устройств извлекаются из магистрали со сжатием раздвижной пружины.

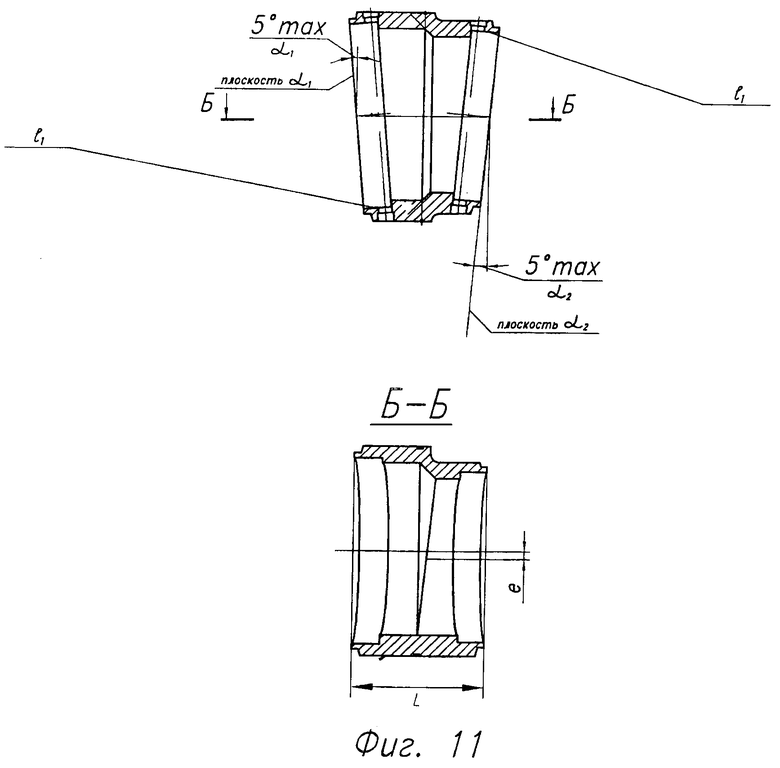

При помощи измерительного приспособления определяются геометрические параметры компенсационной втулки 15 (см. фиг.11): длина L, эксцентриситет e, углы наклона α1, α2, и β разворота (на фиг.11 не показан) стыковочных фланцев, полученные с учетом происшедшей усадки всех сварных швов ДСЕ.

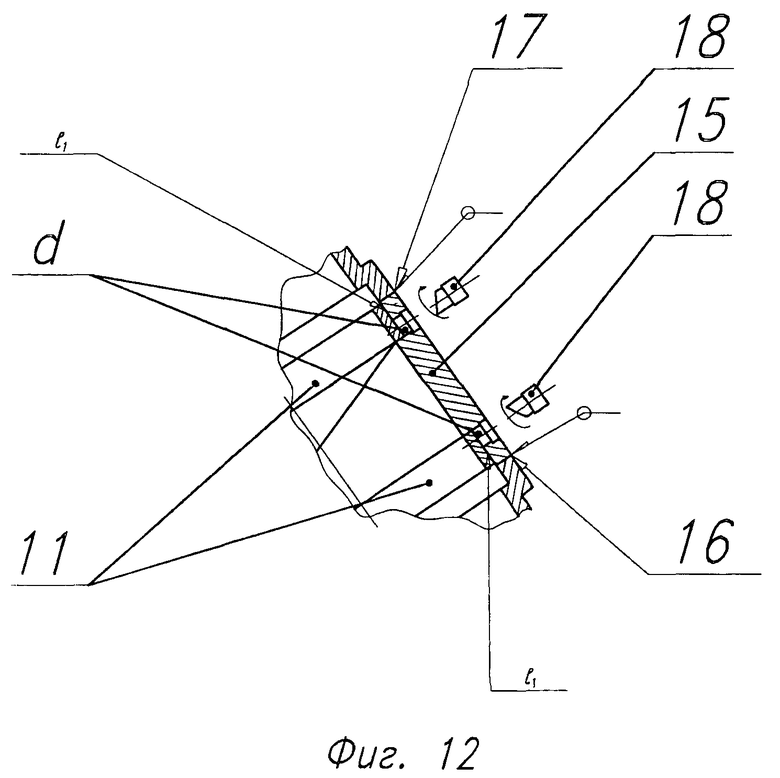

На фиг.12 представлено положение подкладных колец 1 перед их перемещением в зоны стыков 16, 17 при помощи поворачивающихся фиксаторов 18.

По чертежу компенсационной втулки изготавливают деталь, в точности повторяющую участок магистрали между стыками 16 и 17 (см. фиг.11). В проточки l1 компенсационной втулки 15 (см. фиг.11, 12) вставляют подкладные кольца 11, которые полностью «утопают» и не выступают за ее стыки. Компенсационную втулку 15 вместе с подкладными кольцами 11 устанавливают между стыками 16 и 17 ДСЕ магистрали (см. фиг.6).

Компенсирующее устройство работает следующим образом (см. фиг.12). В отверстиях d компенсационной втулки 15 вставляются фиксаторы 18, которые острием своих скосов 20 направлены в стык подкладного кольца 11. Усилием отверток слесарей фиксаторы 18 одновременно поворачиваются вокруг своих осей и подкладные кольца 11 продвигаются в сторону стыков 16, 17 свариваемых ДСЕ. Поворот фиксаторов 18 производится на 180° вокруг своей оси. В таком положении подкладные кольца перемещены в зоны сварных швов №1 и №2 (см. фиг.6), после чего производится выполнение последних.

Таким образом, из всего количества сварных швов магистрали на расположение геометрической оси камеры оказывают влияние только замыкающие сварные швы №1 и №2.

Проводя попарно одновременное выполнение этих швов для газовых магистралей камер сгорания КС1-КС3, КС2-КС4 (см. фиг.10), добиваются минимально возможного отклонения геометрических осей «M» камер сгорания от осей «N» в номинальном расположении, заданном техническим заданием на разработку двигателя.

Предложенные способ и компенсирующее устройство позволяют повысить точность установки геометрических осей камер ЖРД, в которых газоводы выполняются сварными, т.е. в которых рабочий газ движется под высоким давлением, порядка 200÷300 кг/см2, которые не подлежат переборке после контрольных испытаний и в которых нельзя устанавливать компенсирующие сильфонные устройства, т.к. сами газовые магистрали являются «несущими» конструкциями: на них смонтирован ТНА, теплозащита и другие агрегаты двигателя.

Выполнение необходимых требований технического задания на двигатель по расположению геометрических осей камер позволит снизить потери вектора тяги на боковые составляющие и, тем самым, положительно скажется на дальность полета изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2556091C1 |

| ГАЗОВЫЙ ТРАКТ ЖРД | 2015 |

|

RU2579296C1 |

| СИЛЬФОННЫЙ КОМПЕНСАТОР | 2014 |

|

RU2561816C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2568732C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2524483C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2158838C2 |

| Узел качания камеры жидкостного ракетного двигателя с дожиганием генераторного газа | 2018 |

|

RU2703883C1 |

| УЗЕЛ КАЧАНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) | 2014 |

|

RU2536738C1 |

| СПОСОБ ФОРСИРОВАНИЯ ПО ТЯГЕ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2532454C1 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОГО ЗАЖИГАНИЯ КОМПОНЕНТОВ ТОПЛИВА В ЖРД | 2012 |

|

RU2509910C1 |

Изобретение относится к ракетно-космической технике и может быть использовано в газогидравлических магистралях жидкостных ракетных двигателей. В способе установки геометрической оси камер жидкостного ракетного двигателя в номинальном положении, основанном на исключении влияния технологических отклонений при изготовлении агрегатов, деталей и сборочных единиц, а также усадки материала в сварных швах стыков газовых магистралей между турбонасосным агрегатом и головками камер на угловое отклонение геометрических осей камер от номинального положения, согласно изобретению измерение фактических параметров замыкающего компенсирующего устройства, его изготовление, подгонка и сварка выполняются на заключительной стадии сборки магистралей после выполнения всех сварных швов стыкуемых агрегатов деталей и сборочных единиц. Способ реализуется компенсирующим замыкающим устройством газовых магистралей, содержащим компенсационную втулку с проточками по ее стыкам для установки подкладных колец, в котором согласно изобретению проточки для установки подкладных колец выполнены длиной, равной длине подкладных колец, а над проточками просверлены сквозные отверстия, в которых установлены фиксаторы для перемещения подкладных колец в зону сварных швов стыков деталей и сборочных единиц; проточки в фиксаторах под отвертку развернуты перпендикулярно плоскости проекции скоса; фиксаторы установлены по периметру через углы, равные 120°; в отверстиях компенсационной втулки и головках фиксаторов выполнены фаски для исключения непроваров корня сварных швов. Изобретение обеспечивает повышение точности ее установки и снижение потерь вектора тяги работающего в полете или на стенде двигателя. 2 н. и 3 з.п. ф-лы, 12 ил.

1. Способ установки геометрической оси камеры сгорания жидкостного ракетного двигателя, включающий выставление камер в номинальное положение, установку замыкающих компенсирующих устройств, изготовленных с учетом монтажа агрегатов, деталей и сборочных единиц, установленных на струбцинах, отличающийся тем, что после выставления камер в стапеле в номинальное положение производят попарную сборку газоводов противоположных камер сгорания, при этом агрегаты и детали сборочных единиц арматуры питания устанавливают на струбцинах, затем устанавливают раздвижные и подпружиненные имитаторы компенсирующих устройств, после прихватки деталей сборочных единиц и агрегатов по стыкам сваркой струбцины снимают и производят сварку магистралей по стыкам противоположных пар камер сгорания, расположенных во взаимно перпендикулярных плоскостях, извлекают имитаторы компенсирующих устройств из магистрали со сжатием раздвижной пружины, определяют геометрические параметры компенсационной втулки, полученные с учетом усадки всех сварных швов в деталях сборочных единиц: длину, эксцентриситет, углы наклона и разворота стыковочных фланцев, выполняют ее изготовление, подгонку и сварку на заключительной стадии сборки магистралей после выполнения всех сварных швов стыкуемых агрегатов, деталей и сборочных единиц.

2. Компенсирующее замыкающее устройство газовых магистралей для реализации способа установки геометрической оси камер ЖРД в номинальном положении, содержащее компенсационную втулку с проточками по ее стыкам для установки подкладных колец, отличающееся тем, что проточки для установки подкладных колец выполнены длиной, равной длине подкладных колец, а над проточками просверлены сквозные отверстия, в которых установлены фиксаторы для перемещения подкладных колец в зону сварных швов стыков деталей и сборочных единиц.

3. Компенсирующее устройство по п.2, отличающееся тем, что в фиксаторах проточки под отвертку развернуты перпендикулярно плоскости проекции скоса.

4. Компенсирующее устройство по п.2, отличающееся тем, что фиксаторы установлены по периметру через углы, равные 120°.

5. Компенсирующее устройство по п.2, отличающееся тем, что в отверстиях компенсационной втулки и головках фиксаторов выполнены разделки для исключения непроваров корня сварных швов.

| СПОСОБ УСТАНОВКИ ТРУБЫ | 2008 |

|

RU2422665C2 |

| КОМПОНОВКА МНОГОСТУПЕНЧАТОЙ РАКЕТЫ-НОСИТЕЛЯ | 2009 |

|

RU2406660C1 |

| РАКЕТНЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ (ЕГО ВАРИАНТЫ) И РАКЕТНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2094333C1 |

| КОНДУКТОМЕТРИЧЕСКИЙ КОНЦЕНТРАТОМЕР | 0 |

|

SU284410A1 |

Авторы

Даты

2014-08-27—Публикация

2012-11-30—Подача