Изобретение относится к области жидкостных ракетных двигателей (ЖРД) с дожиганием окислительного генераторного газа и может быть использовано в магистралях подачи продуктов газогенерации на турбину турбонасосного агрегата (ТНА) и в камеру сгорания, а также для нагрева газа, подаваемого на наддув баков ракеты-носителя.

Взаимное расположение узлов и агрегатов относительно друг друга ЖРД в целом называют его компоновкой.

Одним из требований, предъявляемых к компоновке ЖРД с дожиганием, является возможно близкое расположение жидкостного газогенератора (ЖГГ) к турбине ТНА, так как газовод испытывает большие нагрузки из-за высоких значений давления и температуры генераторного газа.

В известном ЖРД SSME (фиг. 1) газоводы 2, 3 являются основными элементами конструкции, на которых закреплены два ЖГГ 1 и 4 (с помощью сварных соединений), основные ТНА горючего 6 и ТНА окислителя 5, смесительная головка 7 и камера 8 в целом («Конструкция и проектирование ЖРД» под ред. проф. Г.Г. Гахуна, М.: Машиностроение, 1989 г., с. 351).

Недостатками известного ЖРД являются следующие. Близкое расположение ЖГГ с ТНА к смесительной головке камеры обусловило короткую длину газоводов, в связи с чем возникает ограничение по размещению на них средств измерений параметров, теплообменников и других элементов двигателя, необходимых при его работе.

Кроме того, установка ЖГГ непосредственно на корпусах турбин ТНА не позволяет проводить контроль зазоров между лопатками турбин и их корпусами.

Выполнение газоводов без изгибов не обеспечивает компенсацию их температурных деформаций при нагреве, что приводит к возникновению в подводящих трубопроводах внутренних напряжений.

В жидкостном ракетном двигателе РД253 (фиг. 2) генераторный окислительный газ после турбины 9 турбонасосного агрегата 10 по двум газоводам 11 поступает в смесительную головку 12 камеры сгорания 13 («Конструкция и проектирование ЖРД» под редакцией проф. Г.Г. Гахуна, М.: Машиностроение, 1989 г., с. 93, 356).

Конструкция газоводов данного ЖРД более предпочтительна, чем предыдущего ЖРД, т.к. газоводы выполнены протяженными и имеют два изгиба, что создает благоприятные условия для компенсации их температурных деформаций и размещения штуцеров с термопарами, датчиками давления и пульсации для измерения параметров окислительного газа.

На газоводах имеются прямолинейные участки, на которых возможна установка теплообменных агрегатов для нагрева, например, газа наддува баков или других агрегатов, в которых требуется подогрев.

Однако размещение ЖГГ непосредственно на корпусе турбины ТНА не позволяет установить на выходе из турбины штуцер для контроля зазора между лопатками турбины и ее корпусом.

Наличие двух газоводов от ТНА до смесительной головки камеры утяжеляет конструкцию ЖРД, усложняет его сборку, требует установку компенсаторов технологических отклонений деталей.

В наиболее близком жидкостном ракетном двигателе с дожиганием окислительного генераторного газа (фиг. 3) содержится раздвоенный изогнутый трубопровод 14 подачи высокотемпературного генераторного газа, начальный концевой участок 15 которого соединен с выходом турбины 16. Два других колена 17 соединены с соответствующими камерами 18 через сильфонные компенсаторы 19, являющиеся узлами качания камер (Жидкостный ракетный двигатель, Патент №2158838, Россия, МПК F02K 9/42, 1999 г. - прототип).

Газовый тракт (газогенератор, корпус турбины, газоводы) известного двигателя в зонах высоких температур не имеет гальванического никелевого покрытия, защищающего его от возгорания в среде окислительного газа, что снижает надежность работы двигателя.

На начальном концевом участке трубопровода подачи генераторного газа данного двигателя установлен штуцер, к которому приварен трубопровод для отбора генераторного газа, поэтому место для расположения штуцера контроля зазора между лопатками турбины и ее корпусом является занятым.

Контроль этого зазора необходим по причине влияния на его величину усадки и поводки материала при сварке начального концевого участка трубопровода с выходом турбины, а также в силу технологических отклонений составных частей ТНА. Определяющую роль при этом играет конструкция свариваемых стыков.

В двигателе-прототипе конструкция соединения выхода из турбины ТНА с начальным концевым участком не гарантирует исключения влияния вышеуказанных факторов на щелевой зазор между турбиной и корпусом ТНА, а отсутствие штуцера или «окон» для осмотра колеса турбины и щелевого зазора также создают определенный фактор ненадежности двигателя.

Установка подкладных колец под сварку в стыках газогенератора с ТНА и начального концевого участка трубопровода с выходом турбины, в случае неприхватки их сварным швом, могут вызвать возгорание газового тракта двигателя от перемещения подкладных колец в проточках стыков вследствие вибраций двигателя при работе. Кроме того при огневой стендовой отработке двигателя имели место случаи, когда подкладные кольца теряли устойчивость от воздействия высокой температуры, изменяли форму и выходили из проточек стыков в газовый тракт, создавая повышенное сопротивление газовому потоку.

В двигателе-прототипе не предусмотрена продувка газового тракта после турбины от продуктов сгорания пускового горючего ампулы газогенератора, способных оказать неблагоприятное влияние на работу форсунок камеры вследствие засорения их отверстий после контрольно-технологических испытаний (КТИ).

Конструкция газоводов двигателя-прототипа не содержит средств измерения температуры, что не позволяет осуществлять контроль за работой агрегатов двигателя и осуществить аварийное отключение двигателя при его наземной отработке на стенде, в случае выхода температуры за предельно допустимое значение.

Недостатком двигателя-прототипа является неиспользование теплоты нагрева газоводов для подогрева газа наддува баков, а применение различных устройств (газогенераторов, смесителей) в системе наддува усложняет конструкцию и удорожает двигатель.

Задачами предполагаемого технического решения являются:

- повышение надежности места соединения газогенератора с ТНА и начального концевого участка трубопровода подачи газа с выходом турбины;

- повышение надежности работы двигателя, его агрегатов ТНА и газогенератора;

- повышение надежности за счет обеспечения контроля величины щелевого зазора между ободом лопаток и корпусом турбины ТНА;

- обеспечение чистоты газового тракта после турбины ТНА и улучшение работы форсунок смесительной головки камеры двигателя;

- обеспечение аварийного выключения двигателя при превышении допустимой температуры окислительного генераторного газа;

- обеспечение эффективности подогрева газа наддува баков изделия.

Поставленные задачи в предлагаемом техническом решении достигаются тем, что в газовом тракте жидкостного ракетного двигателя (ЖРД) с дожиганием окислительного генераторного газа, содержащего газогенератор, трубопровод подачи высокотемпературного генераторного газа, начальный концевой участок которого соединен с выходом турбины турбонасосного агрегата, патрубки на другом конце которого соединены с соответствующими камерами, сильфонные компенсаторы, являющиеся узлами качания камер, согласно изобретению газовый тракт на выходе из газогенератора и в корпусе турбины ТНА снабжен гальваническим никелевым и медным покрытиями, повышающими стойкость агрегатов к возгоранию, начальный концевой участок трубопровода подачи газа двигателя снабжен смотровым отверстием и пристыкованным к нему резьбовым штуцером осмотра колеса турбины с установленной на нем заглушкой и уплотнительным кольцом, в патрубках на выходе из начального концевого участка трубопровода подачи газа смонтированы резьбовые штуцеры с установленными в них тремя термопарами, имеющими различную длину чувствительного элемента, и уплотнительными прокладками, на прямолинейных участках трубопровода подачи газа установлены теплообменники, снабженные штуцерами подвода и отвода газа наддува, причем штуцер подвода газа наддува расположен после штуцера подвода газа по потоку окислительного генераторного газа.

Сущность предполагаемого изобретения поясняется эскизами.

На фиг. 1 изображен фрагмент компоновки двигателя SSME с газоводами, при помощи которых закреплены агрегаты (аналог), где:

1 - жидкостный газогенератор ТНА горючего;

2 - газовод ТНА горючего;

3 - газовод ТНА окислителя;

4 - жидкостный газогенератор ТНА окислителя;

5 - ТНА окислителя;

6 - ТНА горючего;

7 - смесительная головка;

8 - камера.

На фиг. 2 представлен ЖРД РД253, имеющий два газовода для транспортировки генераторного газа (аналог), где:

9 - турбина;

10 - турбонасосный агрегат;

11 - газовод;

12 - смесительная головка;

13 - камера сгорания.

На фиг. 3 приведен внешний вид жидкостного ракетного двигателя с дожиганием окислительного генераторного газа разработки «НПО Энергомаш им. В.П. Глушко» (прототип), где:

14 - трубопровод подачи газа;

15 - начальный концевой участок;

16 - выход турбины;

17 - колено;

18 - камера;

19 - сильфонные компенсаторы.

На фиг. 4 изображен главный вид предлагаемого ЖРД, где:

А - выносной элемент с трубопроводом окислительного газа;

20 - жидкостный ракетный двигатель;

21 - трубопровод подачи газа.

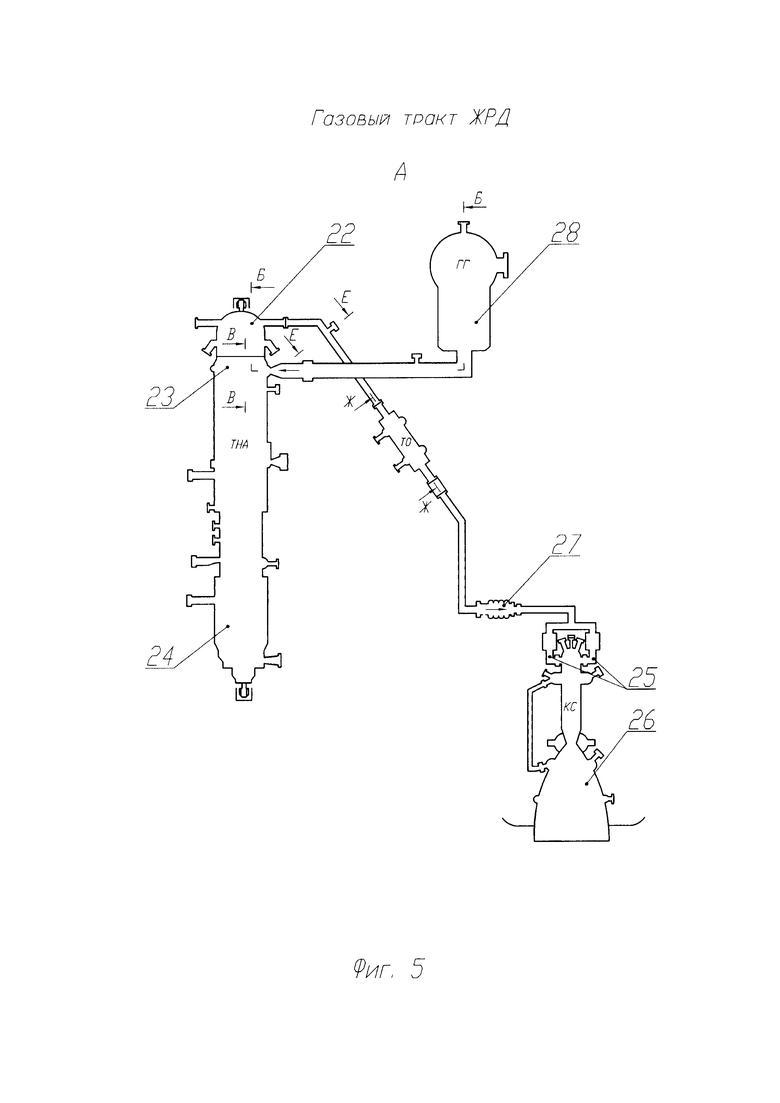

На фиг. 5 схематично представлены агрегаты газового тракта ГТ, ТНА, камера предлагаемого ЖРД, соединенные трубопроводами подачи газа, где:

22 - начальный концевой участок трубопровода подачи газа;

23 - выход турбины;

24 - турбонасосный агрегат;

25 - патрубок;

26 - камера;

27 - сильфонные компенсаторы;

28 - газогенератор;

28а - патрубок.

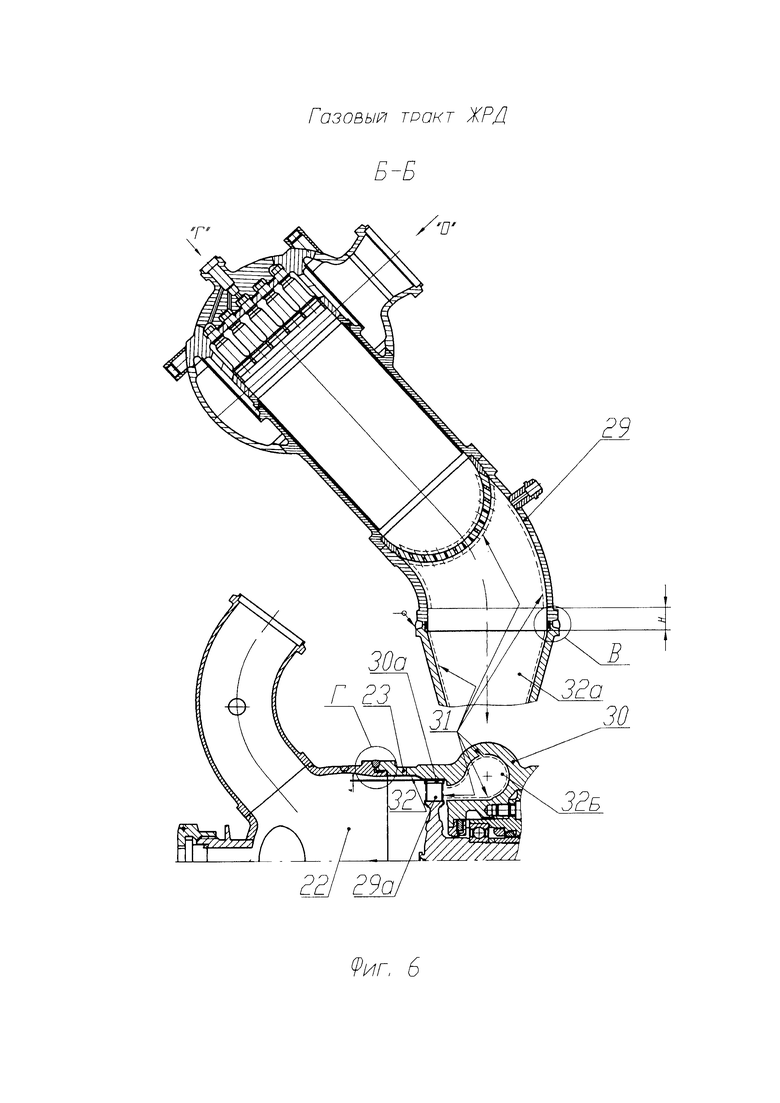

На фиг. 6 изображен продольный разрез газогенератора, корпуса ТНА с турбиной, начального концевого участка трубопровода подачи газа, где:

29 - газовый тракт на выходе газогенератора;

29а - турбина;

29б - безлопаточный сопловой аппарат;

30 - корпус турбины; 30а - обод турбины;

31 - никелевое покрытие;

Н - зона без покрытия никелем;

Δ - зазор между ободом и корпусом турбины;

32 - медное покрытие;

32а - вход на турбину;

32б - безлопаточный направляющий аппарат;

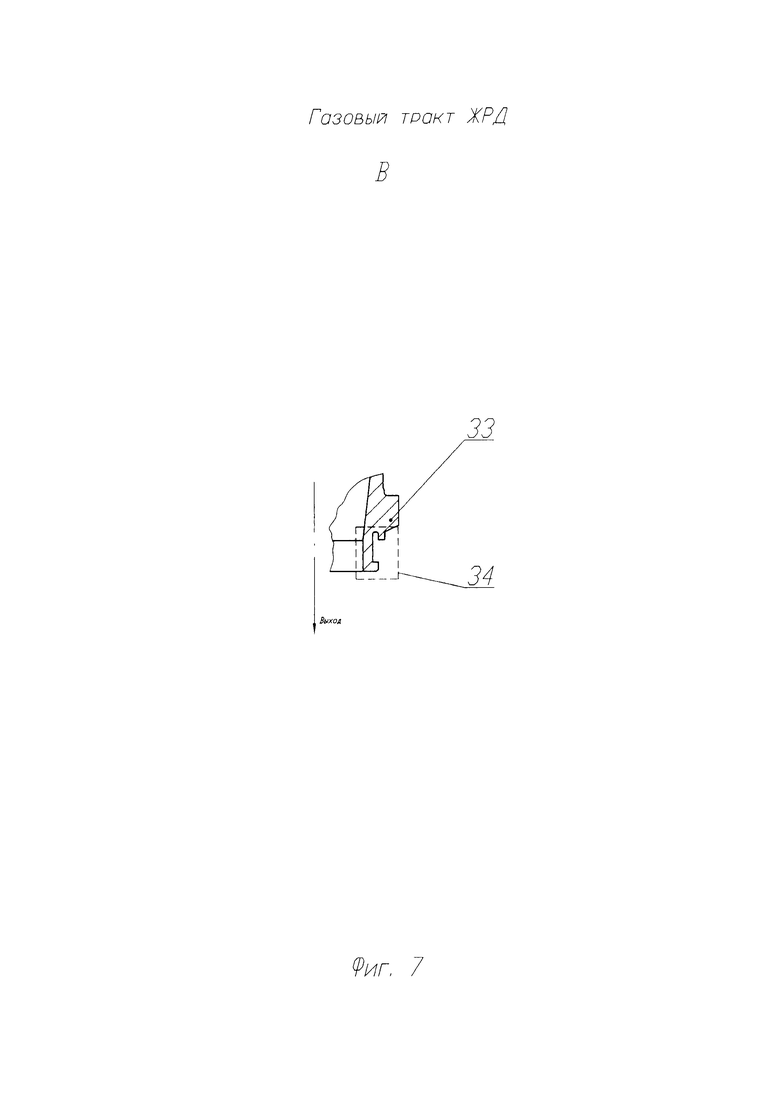

На фиг. 7 изображена конструкция стыка газогенератора на выходе генераторного газа, где:

33 - стыковочный фланец на выходе из газогенератора;

34 - имитатор подкладного кольца.

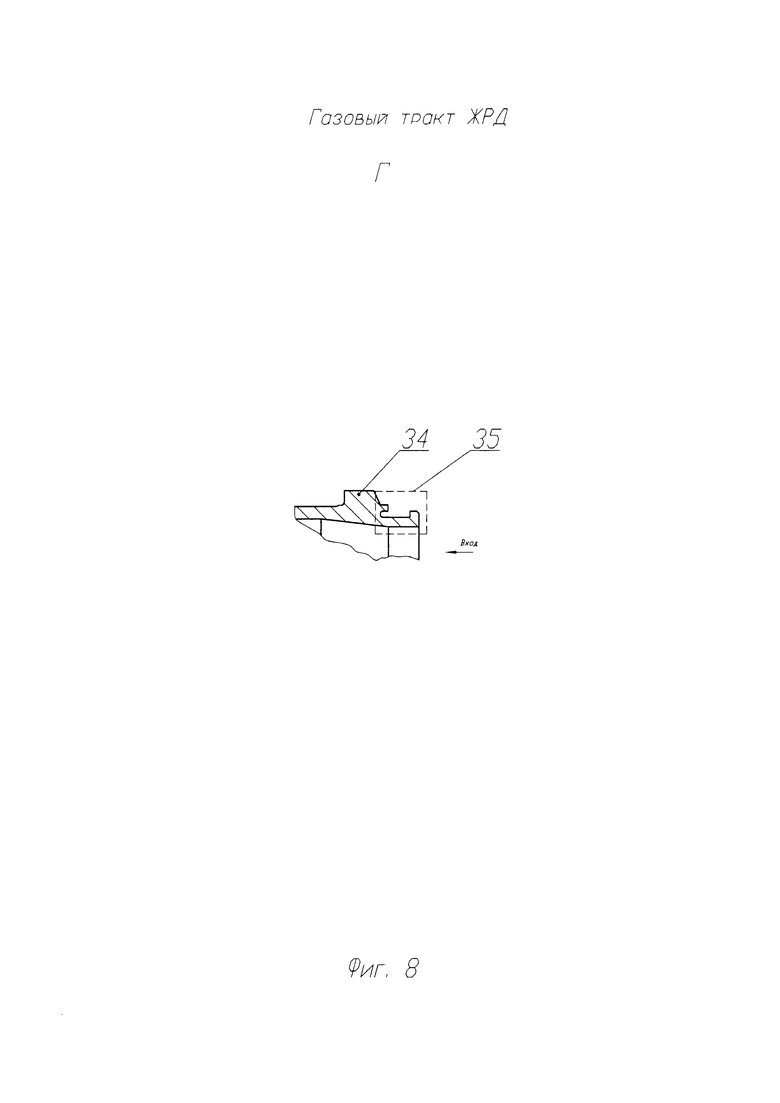

На фиг. 8 изображена конструкция стыка начального концевого участка трубопровода подачи газана входе в него генераторного газа после турбины, где:

34 - стыковочный фланец на входе в начальный концевой участок;

35 - имитатор подкладного кольца.

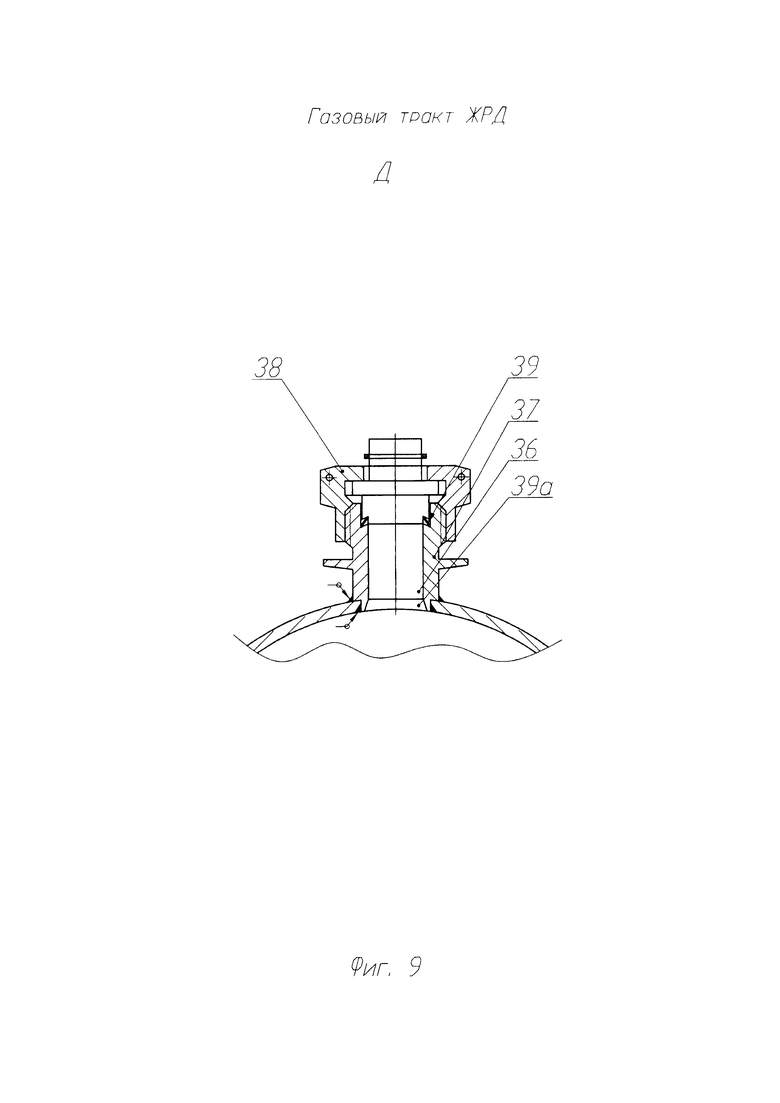

На фиг. 9 представлен выносной элемент Д с изображением штуцера осмотра колеса турбины, где:

36 - смотровое отверстие;

37 - резьбовой штуцер;

38 - заглушка;

39 - уплотнительное стальное омедненное кольцо;

- сварной шов;

- сварной шов;

39а - фаска;

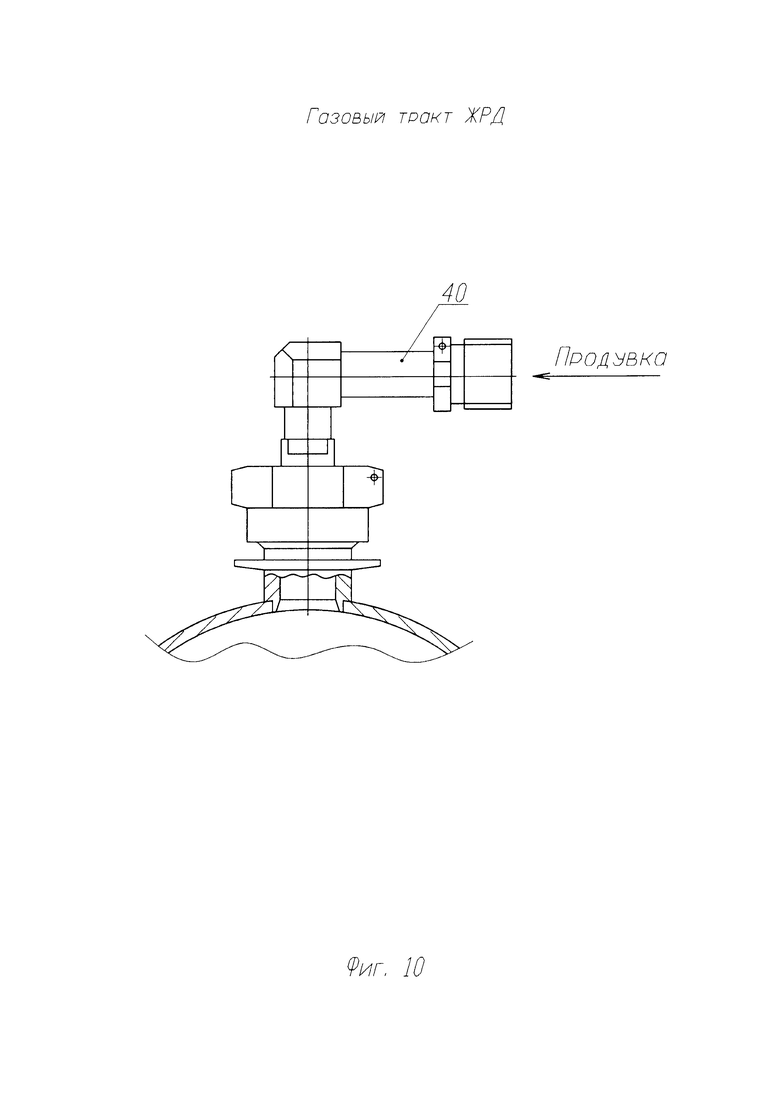

На фиг. 10 показан угольник для продувки газового тракта после турбины, где:

40 - угольник.

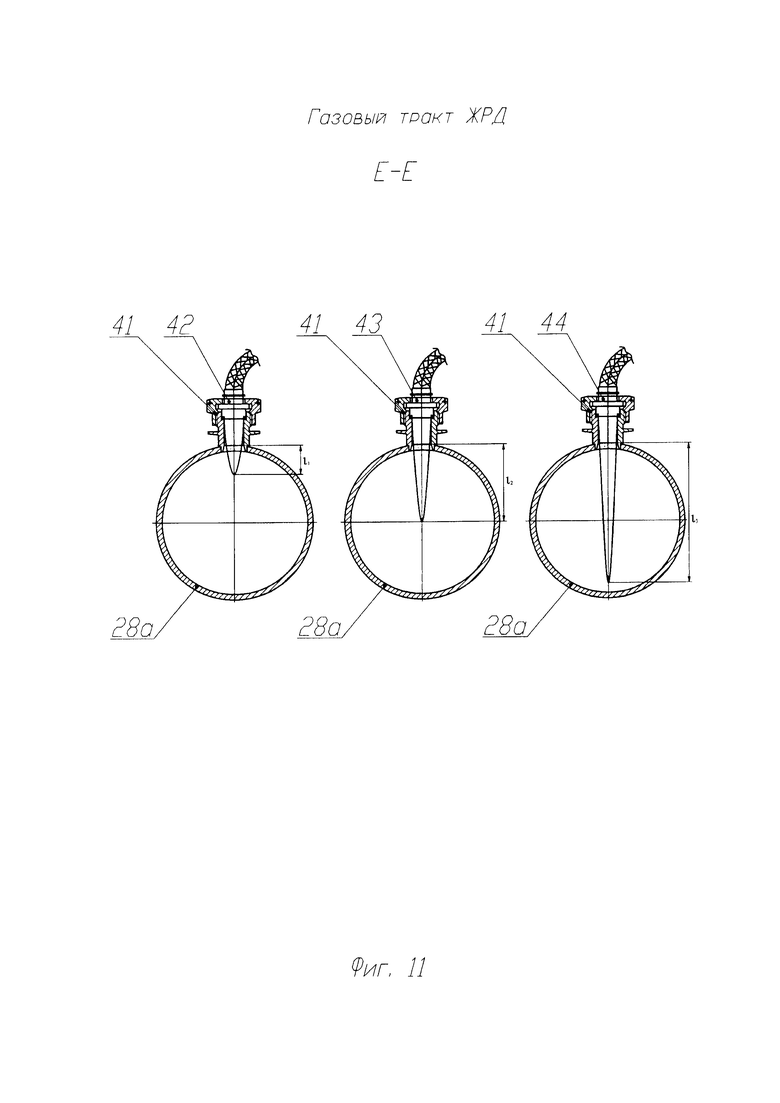

На фиг. 11 изображены разрезы патрубков на выходе из начального концевого участка трубопровода подачи газа, где:

41 - резьбовые штуцеры;

42, 43, 44 - термопары;

l1, l2, l3 - длины чувствительных элементов термопар;

45 - уплотнительные прокладки.

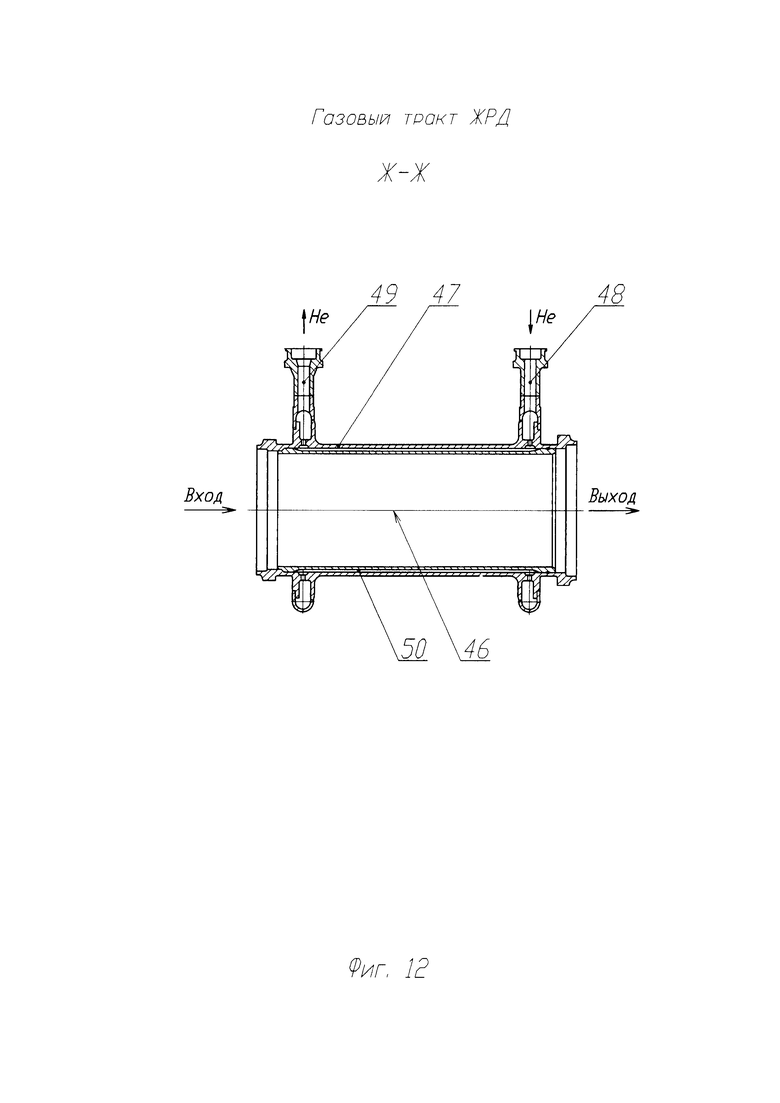

На фиг. 12 приведен продольный разрез теплообменника, где:

46 - прямолинейный участок;

47 - теплообменник;

48 - штуцер подвода газа наддува;

49 - штуцер отвода газа наддува;

50 - тракт подогрева газа наддува.

Жидкостный ракетный двигатель 20 (фиг. 4) с дожиганием окислительного генераторного газа содержит трубопровод 21 подачи высокотемпературного генераторного газа. Начальный концевой участок трубопровода подачи газа 22 (фиг. 5) соединен с выходом турбины 23 турбонасосного агрегата 24.

Патрубка 25 на другом конце трубопровода подачи газа 21 соединены с соответствующими камерами 26.

ЖРД 20 содержит также в составе трубопровода подачи газа 21 сильфонные компенсаторы 27, являющиеся узлами качания камер 26.

Газовый тракт на выходе из газогенератора 29 и безлопаточный направляющий аппарат 32б в корпусе турбины 30 (фиг. 6) снабжены гальваническим никелевым и медным покрытиями 31 и 32 соответственно. Газовый тракт на выходе из газогенератора 29, вход на турбину 32а, выход из турбины 23, начальный концевой участок 22 изготовлены из жаропрочной стали ЭП666 (сплав ХН55МБЮ-ВД), корпус турбины 30 - из сплава ВЖЛ14А, содержащие ~40-70% никеля. Толщина никелевого покрытия составляет 30-120 мкм, а толщина медного покрытия - 300 мкм.

Зазор А между ободом турбины 30а и корпусом турбины 30 находится в пределах 0,4-0,6 мм. Медное покрытие 32 предохраняет зону лопаток турбины 29а от возгорания в случае трения прикасании обода турбины 30а о корпус турбины 30 или при попадании в щелевой зазор А сора от сгоревших частиц алюминия.

Самовоспламенение конструкционных материалов в высокотемпературном потоке окислительного газа происходит при температурах газа, близких к температуре плавления металлов. Механизмом зажигания материалов является местный разогрев их поверхностного слоя до температуры самовоспламенения при условии передачи определенного количества тепла от внешнего источника. Основным инициатором зажигания конструкционных материалов являются посторонние алюминиевые частицы, поступающие в двигатель вместе с компонентами топлива. Одним из эффективных направлений обеспечения стойкости конструкции в горячем окислительном газе является использование никелевых сплавов с высоким содержанием никеля и защитных толстослойных никелевых или медных покрытий.

Никелевое покрытие 31 защищает наиболее теплонапряженные детали газогенератора 28 и турбонасосного агрегата 24 от воздействия высокотемпературного окислительного газа (Т~725 К, фиг. 6).

В районе стыка газового тракта на выходе из газогенератора 28 с входом на турбину 32а на участке Н, никелевое покрытие не нанесено, т.к. в процессе выполнения сварного шва  из-за сильного разогрева металла происходило нарушение целостности покрытия и его частичное отслоение.

из-за сильного разогрева металла происходило нарушение целостности покрытия и его частичное отслоение.

Стыковочный фланец 33 на выходе из газогенератора 28 (фиг. 7) и стыковочный фланец 34 на входе в начальный концевой участок трубопровода подачи газа (фиг. 8) конструктивно выполнены с имитаторами подкладных колец 34 и 35 соответственно за одно целое.

Такая конструкция является высоконадежной по сравнению с установкой обычных подкладных колец под сварные швы, т.к. в случае не прихватки сварным швом, подкладное кольцо может установиться с перекосом, совершать колебательные перемещения в проточках фланцев вследствие вибрации двигателя и может вызвать возгорание газового тракта двигателя. Кроме того, были случаи, когда подкладное кольцо, деформируясь от нагрева, теряло свою устойчивость, изменяло форму, выпучивалось внутрь газового тракта, создавая повышенное сопротивление потоку окислительного генераторного газа, а порой, просто отрывалось и загромождало поперечное сечение изогнутого трубопровода, создавая помехи и возмущения газовому потоку. В предлагаемой конструкции стыковочных фланцев 33 и 34 указанные дефекты исключены.

Начальный концевой участок трубопровода подачи газа (фиг. 9) снабжен смотровым отверстием 36 и пристыкованным к нему резьбовым штуцером 37 осмотра колеса турбины 29а. В комплектации двигателя для летно-космических испытаний (ЛКИ) на резьбовой штуцер 37 установлена заглушка 38 и уплотнительное стальное омедненное кольцо 39.

Для повышения надежности резьбовой штуцер 37 приварен к начальному концевому участку трубопровода подачи газа 22 двумя сварными швами  .

.

Для улучшения условий проверки щелевого зазора между ободом турбины 30а и корпусом турбины 30 на ножке резьбового штуцера 37 выполнена коническая фаска 39а.

В стендовом исполнении двигателя вместо заглушки 38 на резьбовой штуцер 38 (фиг. 10) установлен угольник 40, к которому подсоединяется стендовая магистраль продувки газового тракта (не показана). Продувка внутренней полости трубопровода подачи газа 21 после контрольно-технологического (КТИ) или стендового испытаний проводится с целью удаления остатков сгорания пускового горючего, частиц и предотвращения засорения ими отверстий форсунок смесительной головки камеры двигателя.

В трех патрубках 28а (фиг. 5) на выходе из начального концевого участка трубопровода подачи газа 22 (фиг. 11) смонтированы резьбовые штуцеры 41 с установленными в них тремя термопарами 42, 43, 44, имеющими различную длину l1, l2, l3 чувствительных элементов. Места соединений термопар с резьбовыми штуцерами загерметизированы при помощи уплотнительных стальных омедненных прокладок 45. Таким образом термопары могут фиксировать температуру по всему диаметру сечения патрубка 28а.

На прямолинейных участках 46 (фиг. 12) трубопровода подачи газа 21 установлены четыре теплообменника 47, каждый из которых снабжен штуцерами подвода и отвода газа наддува (гелия) 48 и 49 соответственно, причем штуцер подвода газа наддува 48 расположен ниже штуцера отвода газа по потоку окислительного генераторного газа.

Вышеописанные технические устройства газового тракта предлагаемого ЖРД работают следующим образом.

Высокотемпературный окислительный генераторный газ (Т~725 К), вырабатываемый газогенератором 28 (фиг. 5, 6), с большой скоростью (V~50 м/с) поступает через газовый тракт на выходе из газогенератора 29 в безлопаточный направляющий аппарат 29б корпуса турбины 30, после которого под определенным углом через его сужающийся канал направляется на лопатки турбины 29а со скоростью ~350 м/с и температурой 640 К. То есть газовым потоком переносится огромное количество тепловой энергии, которая воздействует на стенки газогенератора 28, корпус турбины 30, турбину 29а, начальный концевой участок трубопровода подачи газа 22 и другие составные части трубопровода подачи газа 21, производя их нагревание до высоких температур. При поддержании заданного соотношения компонентов топлива в газогенераторе температура газового потока на выходе из газогенератора является практически постоянной.

Однако при возникновении трения турбины о корпус ТНА происходит резкий заброс температуры окислительного генераторного газа над допустимой из условий жаропрочности стали ЭП666, что может привести к ее возгоранию. Чтобы предохранить наиболее теплонапряженные участки газогенератора и ТНА от возгорания, на их внутренние поверхности наносится гальваническое никелевое покрытие 31 (фиг. 6), которое отодвигает порог возгорания металла до 1200 К, что подтверждено опытными экспериментальными работами, проведенными в центре им. Келдыша [1, 2, 3].

На качество сцепления покрытия с поверхностью корпуса значительное влияние оказывает состояние литейных поверхностей: местная шероховатость поверхности до Ra=12,5 мкм, наличие рыхлот, зачисток и подварок литейных дефектов.

Скорость газового потока в щелевом зазоре Δ между ободом и корпусом турбины достигает 390-400 м/с, окружная скорость турбины составляет ~290 м/с, поэтому даже малой размерности частицы включений сгоревшего в газогенераторе топлива способны вызвать трение, разогрев и возгорание металла составных частей турбины и ТНА. Нанесение гальванического медного покрытия 31 на внутреннюю поверхность корпуса турбины 30 (фиг. 6), как показали многочисленные огневые испытания двигателей, повышает стойкость наиболее теплонапряженных участков газового тракта к возгоранию материала деталей газогенератора 28, турбины 29а, корпуса турбины 30, т.к. медь хорошо отводит тепло от места нагрева. Толщина медного покрытия после испытаний практически не изменяется.

Окислительный генераторный газ, проходя стыки газового тракта на выходе газогенератора 29 с корпусом турбины 30 и корпуса турбины с начальным концевым участком трубопровода подачи газа 22, производит нагревание стыковочных фланцев 33 и 34 на выходе из газогенератора 28 и входе в начальный концевой участок 22 соответственно равномерно с остальными деталями, поэтому явлений в виде перекоса, колебательных перемещений и выпучивания в поток имитаторов подкладных колец 34 и 35, как в случае применения подкладных колец, в данной конструкции не происходит. Следовательно, не происходит и пульсационных возмущений газового потока.

Величина щелевого зазора Δ между ободом и корпусом турбины влияет на величину ее КПД, поэтому значение щелевого зазора ограничено 0,4-0,6 мм. Реально применяемый щуп 0,5 мм считается достаточным для обеспечения контрольных проверок.

Однако при выполнении сварных швов газогенератора 28 и начального концевого участка трубопровода подачи газа 22 с корпусом турбины 30 возможно влияние поводки деталей от сварки, а также технологических отклонений при их изготовлении на величину щелевого зазора Δ. Поэтому при сборке и выполнении сварных швов производится контроль щелевого зазора Δ при помощи щупов. Контроль зазора осуществляется через резьбовой штуцер 37 и смотровое отверстие 36. Для улучшения условий и обеспечения доступности щупа для измерений в основании резьбового штуцера выполнена фаска 39а (фиг. 9).

После проведения работ по обеспечению необходимого щелевого зазора на резьбовой штуцер 37 устанавливается заглушка 38 и герметизируется уплотнительным стальным омедненным кольцом 39. При установившемся производстве величину зазора определяют выборочно, т.е. на одном двигателе от нескольких.

Зажигание топливных компонентов в газогенераторе на запуске осуществляется подачей однокомпонентного унитарного топлива, воспламеняющегося на воздухе. Продукты горения пускового горючего проходят турбину 29а, начальный концевой участок трубопровода подачи газа 22 и часть их осаждается на внутренних поверхностях в виде сажи. В сажу попадают также твердые частицы сгоревших алюминиевых частиц, попадающих вместе с топливом в газогенератор из бака изделия.

Удаление сажи из газового тракта производят его продувкой азотом через угольник 40 (фиг. 10) установленный на резьбовой штуцер 37 (фиг. 9) вместо заглушки 38, от стендовой магистрали. Продувка осуществляется после контрольно-технологического испытания двигателя перед переоборудованием его в исполнение на поставку или после каждого пуска двигателя при наземной стендовой отработке.

При этом обеспечивается чистота газового тракта и исключается засорение отверстий форсунок в смесительной головке камеры сгорания двигателя. Продувается также и щелевой зазор Δ турбонасосного агрегата.

По разным причинам на форсунках газогенератора может быть нарушено стехиометрическое соотношение компонентов топлива. Особенно опасно смещение соотношения топливных компонентов в сторону избытка горючего. Местная температура окислительного генераторного газа может превысить предельно допустимое ее значение, что неизбежно приведет к сгоранию двигателя. Чтобы этого не произошло, в патрубках 28а (фиг. 11) на выходе из начального концевого участка трубопровода подачи газа 22 установленные в резьбовых штуцерах 41 термопары 42, 43, 44 фиксируют температуру окислительного генераторного газа по всему сечению патрубка.

При достижении предельно допустимой температуры газа ~950 К с термопары на ЭВМ стенда подается сигнал на аварийное выключение двигателя, при этом от пироэнергодатчика обтюратора (пиропатрона) срабатывает отсечной клапан (не показан), который перекрывает поступление горючего в газогенератор.

По пути дальнейшего продвижения окислительный генераторный газ проходит четыре прямолинейных участка 46 (фиг. 12), на котором установлены теплообменники 47. Газ наддува бака от изделия поступает в штуцер подвода газа наддува 48 с температурой 80 К, проходит тракт нагревания 50, отводится через штуцер отвода газа 49 в трубопровод и бак изделия. Температура газа наддува на выходе из теплообменника составляет 500-550 К, что соответствует требованиям технического задания на двигатель.

Экспериментальным путем установлено, что подвод газа наддува к теплообменнику через штуцер, расположенный ниже по потоку газа, более эффективен, чем подвод через штуцер, расположенный выше по потоку газа ~ на 10-15 К.

Положительные эффекты от внедрения предлагаемого газового тракта жидкостного ракетного двигателя состоят в следующем:

1. Применение гальванических медного и никелевого покрытий повышает надежность работы газогенератора, турбонасосного агрегата, а также двигателя в целом за счет увеличения стойкости к возгоранию материала наиболее теплонапряженных их деталей.

2. Замена подкладных колец в стыках газогенератора и начального концевого участка трубопровода подачи газа с корпусом турбины на имитаторы подкладных колец, выполненных за одно целое с фланцами газогенератора и начального концевого участка трубопровода подачи газа, повышает надежность соединений указанных составных частей двигателя, а также обеспечивает работу турбины ТНА без пульсаций давления поступающего на нее окислительного генераторного газа, исключает возможность загромождения газового тракта;

3. Установка резьбового штуцера на начальном концевом участке трубопровода подачи газа для осмотра колеса турбины обеспечивает контроль щелевого зазора между ободом колеса и корпусом турбины в процессе изготовления двигателя и, тем самым, обеспечивает безаварийную работу турбины без касания и затирания с ее корпусом, в том числе при попадании сгоревших частиц алюминия, находящихся в топливе;

4. Продувка внутренних полостей составных частей газового тракта от сажи, твердых частиц после контрольных или доводочных наземных огневых испытаний двигателя исключает засорение отверстий форсунок смесительных головок камер сгорания и обеспечивает их надежную работу;

5. Аварийное выключение двигателя в случае несанкционированного увеличения рабочей температуры окислительного генераторного газа до предельно допустимой за счет установки термопар системы аварийной защиты в значительной степени позволяет избежать пожара и сохранить дорогостоящую материальную часть пи огневых испытаниях двигателя на стенде или стартовой площадке;

6. Установка теплообменников в газоводах двигателя позволяет получить подогретый до необходимой температуры нейтральный газ наддува, что значительно проще, нежели организация получения газа наддува в специальных газогенераторах наддува, требующих подвода топливных компонентов, их смешения, сгорания, крепления агрегатов и решения других вопросов.

Многофункциональное использование вышеописанных простых элементов конструкции предлагаемого газового тракта жидкостного ракетного двигателя значительно повышает возможность его безаварийной работы и в тоже время не создает технологических затруднений при их изготовлении в производстве.

Источники научной литературы

1. A.M. Губертов, Г.П. Калмыков, Г.К. Коровин. Экспериментальные исследования двух образцов с металлокерамическим и никелевым покрытием в высокотемпературном (до 650°C) окислительном газе с подачей алюминиевых частиц с целью определения запасов стойкости к возгоранию лопаток турбин. Научно-технический отчет №3830. Исследовательский Центр им. М.В. Келдыша, 2003 г.

2. Научно-технический отчет №3633. Обоснование достаточности принятых конструкционных решений и применяемых материалов в обеспечение стойкости к возгоранию элементов газового окислительного тракта, тракта жидкого кислорода и насосов турбонасосных агрегатов (БТНА и ТНА) двигателя 14Д23 на базе достигнутого опыта разработки кислородно-керосиновых двигателей ИЦ им. М.В. Келдыша, 2003 г.

3. Заключение о стойкости к возгоранию применяемых материалов двигателя 14Д23. ФГУП «Центр Келдыша», 2005 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2568732C2 |

| ВОЗВРАЩАЕМАЯ СТУПЕНЬ РАКЕТЫ-НОСИТЕЛЯ, СПОСОБ ЕЕ РАБОТЫ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2602656C1 |

| ВОЗВРАЩАЕМАЯ СТУПЕНЬ РАКЕТЫ-НОСИТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2015 |

|

RU2609549C1 |

| СПОСОБ РАБОТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2116491C1 |

| ВОЗВРАЩАЕМАЯ СТУПЕНЬ РАКЕТЫ-НОСИТЕЛЯ, СПОСОБ ЕЕ РАБОТЫ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2609664C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ПО СХЕМЕ С ДОЖИГАНИЕМ ГЕНЕРАТОРНОГО ГАЗА | 2012 |

|

RU2520771C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ ТУРБОГАЗА | 1999 |

|

RU2158839C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2168049C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2524483C1 |

| СПОСОБ ИЗМЕНЕНИЯ РЕЖИМА РАБОТЫ ЖРД И ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1998 |

|

RU2125177C1 |

Изобретение относится к области жидкостных ракетных двигателей (ЖРД) с дожиганием окислительного генераторного газа. Газовый тракт на выходе из газогенератора и в корпусе турбины ТНА снабжен гальваническим никелевым и медным покрытиями, повышающими стойкость агрегатов к возгоранию, единый концевой участок изогнутого трубопровода двигателя в полетной комплектации снабжен смотровым отверстием и приваренным к нему резьбовым штуцером осмотра колеса турбины с установленной на нем заглушкой и уплотнительным кольцом, в патрубках на выходе из единого концевого участка изогнутого трубопровода смонтированы резьбовые штуцеры с установленными в них тремя термопарами, имеющими различную длину чувствительного элемента, и уплотнительными прокладками, на прямолинейных участках разветвленного изогнутого трубопровода установлены теплообменники, снабженные штуцерами подвода и отвода газа наддува, причем штуцер подвода газа наддува расположен ниже по потоку окислительного генераторного газа. Изобретение обеспечивает повышение надежности места соединения газогенератора с ТНА и единого концевого участка изогнутого трубопровода с выходом турбины, а также повышение надежности работы двигателя, его агрегатов ТНА и газогенератора. 2 з.п. ф-лы, 12 ил.

1. Газовый тракт жидкостного ракетного двигателя (ЖРД) с дожиганием окислительного генераторного газа в камере, содержащий газогенератор, турбонасосный агрегат (ТНА), трубопровод подачи высокотемпературного генераторного газа, начальный концевой участок которого соединен с выходом турбины турбонасосного агрегата, колена на другом конце которого соединены с соответствующими камерами, сильфонные компенсаторы, являющиеся узлами качания камер, отличающийся тем, что газовый тракт на выходе из газогенератора и в корпусе турбины ТНА имеет гальваническое никелевое и медное покрытия, повышающие стойкость газоводов и агрегатов к возгоранию, начальный концевой участок трубопровода подачи газа снабжен смотровым отверстием и пристыкованным к нему штуцером осмотра колеса турбины с установленной на нем заглушкой и уплотнительным кольцом, в патрубках на выходе из начального концевого участка трубопровода подачи газа смонтированы штуцеры с установленными в них тремя термопарами, имеющими различную длину чувствительного элемента, и уплотнительными прокладками, также на трубопроводе подачи газа установлены теплообменники, снабженные штуцерами подвода и отвода газа наддува, причем штуцер подвода газа наддува расположен после штуцера отвода газа по потоку окислительного генераторного газа.

2. Газовый тракт ЖРД по п. 1, отличающийся тем, что стыковочные фланцы на выходе из газогенератора и на входе в начальный концевой участок трубопровода подачи газа конструктивно выполнены в виде имитаторов подкладных колец.

3. Газовый тракт ЖРД по п. 1, отличающийся тем, что на штуцере осмотра колеса турбины двигателя в стендовой комплектации двигателя вместо заглушки установлен угольник для продувки от стендовой магистрали

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2158838C2 |

| ТРУБЧАТАЯ КАМЕРА СГОРАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ С РЕГЕНЕРАТИВНЫМ ОХЛАЖДЕНИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕЕ ОХЛАЖДАЮЩЕГО ТРАКТА | 2004 |

|

RU2267634C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 2006 |

|

RU2347932C2 |

| US 20120060464 A1, 15.03.2012. | |||

Авторы

Даты

2016-04-10—Публикация

2015-03-24—Подача