Заявка па приоритет

Данная заявка заявляет преимущество заявки на патент США №12/789416, поданной 27 мая 2010 г., которая заявляет приоритет предварительной заявки па патент США №61/182442, поданной 29 мая 2009 г, описания из которых ссылкой включаются в данный документ.

Область изобретения

Данное изобретение в целом касается фрезерных и буровых способов и устройств, и более конкретно - устройства отклонителей для фрезерных или буровых коронок, используемых при операциях фрезерования и бурения.

Предпосылки изобретения

Фрезерные инструменты известны для использования при удалении участка или окна существующей обсадной трубы из ствола скважины. В известном осуществлении отклонительно-фрезерный комбинированный инструмент вводится в ствол скважины. Этот комбинированный инструмент, как правило, содержит фрезерную коронку, которая крепится к вершине отклонителя. Фрезерная коронка в некоторых случаях является фрезером для начального бурения. На желаемой глубине ствола скважины, как правило, отмеченной пакером, отклонитель (который свисает с фрезерной коронки) устанавливается в надлежащем положении и закрепляется на месте. Затем фрезерная коронка освобождается из отклонителя и вращается с прилагаемым давлением. Вогнутая лицевая поверхность и коническая часть отклонителя прижимают фрезерную коронку к внутренней стороне обсадной трубы, чтобы прорезать начальное окно обсадной трубы (эта начальная фрезерная операция может также удалять механизм, который прикреплял вершину отклонителя к фрезерной коронке). Фрезер начального бурения затем удаляется из ствола скважины и в ствол скважины спускается оконная фрезерная коронка, прикрепленная к более гибкой бурильной колонне. Эта оконная фрезерная коронка затем вращается таким образом, чтобы фрезеровать далее от начального окна обсадной трубы, по мере того как оконная фрезерная коронка проходит дальше по вогнутой лицевой поверхности и конической части отклонителя. Таким образом, получается отверстие окна обсадной трубы. После этого оконная фрезерная коронка удаляется. В ствол скважины могут быть запущены дополнительные фрезерные коронки, чтобы определить размер и форму отверстия в обсадной трубе. В случаях, когда после открытия окна обсадной трубы требуется дополнительное бурение породы, например, в связи с операциями направленного бурения, бурильная коронка вводится в ствол скважины через образованное окно обсадной трубы, чтобы войти в контакт с породой.

Специалистам в данной области техники будет понятно, что работа по фрезерованию окна обсадной трубы является довольно длительной и дорогой, поскольку требует нескольких различных инструментов и неоднократных рейсов по стволу скважины. Если после открытия окна обсадной трубы требуется дальнейшее бурение породы, то нужен еще один рейс, чтобы запустить обратно в ствол скважины оборудование для бурения породы. Было бы преимуществом, если бы более эффективные фрезерные и буровые способы и устройства были доступны для использования в связи с фрезерованием окна обсадной трубы и бурением породы через это окно обсадной трубы.

Вместе с известными однорейсовыми фрезерно-буровыми устройствами, которые используют отклонитель, подвешенный под фрезером или фрезерным буром для захода, ориентации и размещения отклонителя, обычный способ для крепления отклопителя к фрезеру или фрезерному буру использует одно или более нарезных гнезд или нарезных отверстий насадки в нижней части коронки. Затем промежуточный компонент болтами закрепляется в нарезном гнезде (гнездах) и в верхней части узла отклонителя. Работа устройства включает срезание болтового соединения с применением движущей и вращающей силы. Эта движущая и вращающая сила, через вогнутую лицевую поверхность и коническую часть отклонителя, далее проталкивает фрезерный бур в стенку обсадной трубы, чтобы начать фрезерования окна.

Из соображений эффективности и безопасности рейса, разработчики инструмента пытаются создать фрезерный бур, способный как фрезеровать окно обсадной трубы, так и эффективно бурить вперед в и через горные породы за обсадной трубой. Цель разработки не была удовлетворительно достигнута. Одной причиной этого является то, что алмазные слои PDC резцов буровых коронок, которые разработчики предпочитают использовать для эффективного удаления материала породы, не настолько эффективны в использовании при фрезеровании стального материала обсадных труб. Известно, что другие материалы, такие как карбид вольфрама, или кубический нитрид бора (CBN), являются лучшими при резке железистых материалов, таких как обсадные трубы скважин, но не так эффективны при резке скальной породы, которая встречается, например, после того, как обсадная труба была пройдена. Для решения этой проблемы в данной области техники известно применение буровых PDC коронок с режущими деталями из карбида вольфрама или кубического нитрида бора (CBN), которые помогают при фрезерных операциях, тогда как PDC резцы коронки действуют для последующего бурения породы. Эффективность такого сочетания фрезерных/буровых коронок не была полностью удовлетворительной.

Проблема также возникает относительно соединения отклонителя с буровой PDC коронкой. Большинство буровых PDC коронок, используемых сегодня в приложениях нефтяного промысла, изготавливаются с корпусами, отлитыми из матрицы из карбида вольфрама. Модифицировать форму конструкции PDC коронки нарезным гнездом для устройства отклонителя является чрезвычайно сложной и длительной задачей, поскольку материал матрицы является слишком твердым для стандартной обработки. Альтернативно, нарезное гнездо может включаться в изначальную конструкцию отливки. Однако включение нарезного гнезда (как фрезерованного, так и вылитого) может привести к ухудшению конструкции и целостности коронки. Эти проблемы также существуют для коронок, чьи корпуса изготавливаются из материала, отличного от карбида вольфрама. Включение нарезных гнезд для устройства отклонителя, например, в корпусах стальных коронок может также ухудшить оптимальную конструкцию или целостность корпуса коронки.

Соответственно, в данной области техники существует потребность в механизме крепления для подвешивания отклонителя на затяжной бурильной PDC коронке. Предпочтительно, будет предоставлен непроникающий способ крепления отклонителя к стандартной затяжной бурильной PDC коронке. Это решение также может использоваться в фрезерах или фрезерных бурах специализированного применения, чтобы устранить необходимость в проникающем нарезном гнезде для крепления отклонителя.

Приводится ссылка на Патенты США №7178609, №5887665, №3652138 и №5069297 предыдущего уровня техники, описания которых включаются в данный документ ссылкой во всей их полноте. Ссылка также производится на следующие устройства-прототипы (включаемые ссылкой): Однорейсовый отклонитель Х-1 производства Knight Fishing Services, Система отклонения ствола скважины Trackmaster Plus производства Smith Services, Система выхода из обсадной трубы Quickcut производства Weatherford и Неповоротные протекторы производства Western Well Tool.

Краткое описание изобретения

Непроникающий узел для крепления отклонителя к фрезерной/бурильной коронке использует хомут, который размещается вокруг хвостовика фрезерной/бурильной коронки. Фрезерная/бурильная коронка может содержать бурильную PDC коронку, которая предназначена как для фрезерной, так и для бурильной функциональной работы. Хомут служит как платформа для крепежного устройства, соединяющегося с отклонителем.

В одном варианте осуществления узел содержит: узел верхнего хомута, включающий канал (или паз); один или больше соединительных элементов, закрепленных на канале; узел нижнего кольца, содержащий фланец нижнего кольца; и механизм крепления отклонителя, проходящий через фланец. Узел верхнего хомута шарнирно крепится с одной стороны и включает сцепной механизм с другой стороны. Верхний хомут создан, когда заперт сцеплением для того, чтобы крепко захватывать хвостовик коронки и ее пазовые плоскости приспособления насадки.

В предпочтительном варианте осуществления верхний хомут также включает интегральные пазовые вставки приспособления насадки, которые входят в пазы приспособления насадки на обеих сторонах хвостовика коронки, когда верхний хомут заперт сцеплением. Преимущество использования пазов приспособления насадки в качестве области фиксации и размещения в том, что они придерживаются допусков, чтобы подгоняться к стандартным приспособлениям насадки коронки. Другое преимущество состоит в том, что после того, как фрезерная коронка установлена на колонну, пазы приспособления насадки коронки не используются снова, пока коронка не готова для снятия с колонны. Еще одно преимущество заключается в том, что область приспособления насадки коронки изготавливается из стойкой, высокопрочной стали и может поддерживать вес устройства отклонителя, который передается через соединительные элементы устройства изобретения.

Хотя были описаны преимущества использования пазов приспособления насадки как позиции для размещения верхнего хомута, изобретение не ограничивается использованием паза приспособления насадки. Верхний хомут может размещаться на поверхности хвостовика в любой точке между верхом несущей пластины для резцов и грязевым сальником соединения стандарта АНИ. В другом случае верхний хомут может быть сконфигурирован фиксироваться на всей, или части, пазовой области приспособления насадки и дополнительно фиксироваться на части всей цилиндрической секции хвостовика выше и/или ниже пазовой области приспособления насадки. Если коронка не имеет пазов приспособления насадки, встроенных в хвостовик, тогда верхний хомут может фиксироваться исключительно на цилиндрической части хвостовика.

Верхний хомут включает надежный способ крепления, который позволяет присоединяться к хомуту одному или большему количеству соединительных элементов. Соединительный элемент (элементы) прикрепляется в кольцевом положении, которое совпадает с вершиной одного из каналов, которые образованы между лезвиями коронки. Эти каналы обычно называют отверстиями для выноса шлама. Если профиль зубцов коронки па границе отверстия (отверстий) для выноса шлама является вертикальным, то сопряженный соединительный элемент ориентируется вертикально. Если профиль зубцов коронки на границе отверстия (отверстий) для выноса шлама является наклонным, то сопряженный соединительный элемент (элементы) наклоняются, чтобы соответствовать углу профиля зубцов. В одном варианте осуществления угол соединительного элемента закреплен на месте, чтобы соответствовать углу (или вертикальному положению) соответствующего отверстия (отверстий) для выноса шлама.

Соединительный элемент (элементы) имеет длину, которая проходит на короткое расстояние за лицевую поверхность коронки. Соединительные элементы включают надежный способ скрепления, который позволяет им прочно соединяться с узлом нижнего кольца. Узел нижнего кольца может быть или не быть полным кольцом. Если, например, используется только один соединительный элемент, то узел нижнего кольца будет только короткой дугой, которая имеет размер, достаточный для того, чтобы включать надежное средство крепления с соединительным элементом, и нести фланец болта нижнего кольца.

Некоторые материалы, которые могут использоваться для изготовления основных компонентов узла, включают сталь, чугун, алюминий, титан, медь и другие применимые металлы и сплавы, фенольные полимеры, композиты, резины или их сочетания. Любые компоненты могут быть спроектированы раскалываться под накладываемыми нагрузками. Внешняя окружность узла верхнего хомута не обязательно должна быть округлой. В случае, когда будут использоваться только один или два соединительных элемента, верхний хомут может иметь выступы, специально для установки на верхние концы соединительных элементов (элемента). Остальная часть верхнего хомута может иметь меньшее поперечное сечение, чем эти области с выступами.

Способ сцепления для верхнего хомута может быть одним из многих, известных в данной области техники, включая: болты, защелки, штифты или кулачковые затворы (понятно, что это не исчерпывающий список).

Чтобы еще больше усилить узел, дополнительное (но необязательное) среднее кольцо может размещаться ниже верхнего хомута, но выше верхнего скоса зубца коронки, и это кольцо может использоваться, чтобы дополнительно связывать соединительные элементы. Среднее кольцо может также использоваться для прижатия единственного соединительного элемента к внутренней поверхности отверстия для выноса шлама, чтобы ограничить любое стремление соединительного элемента выгнуться от коронки или скрутиться.

В другом случае может использоваться соединительный ремень, чтобы натягиваться на нижнюю внутреннюю поверхность нижнего кольца, или соединительный элемент. Соединительный ремень натягивается через центр лицевой поверхности коронки, поднимается по, в целом, противоположному отверстию для выноса шлама и затягивается или закрепляется на противоположной стороне верхнего хомута. Соединительный ремень может изготавливаться из плетеной медной или стальной проволоки, или любого другого материала, который может обеспечивать соответствующую величину натяжения, чтобы прочно удерживать на месте нижнее кольцо и соединительный элемент.

Соединительный элемент (элементы) может иметь такую форму, чтобы приблизительно равняться форме поперечного сечения отверстия для выноса шлама, в которое они размещаются. Соединительные элементы имеют такую длину, чтобы проходить из области крепления на верхнем хомуте до точки, близлежащей к или ниже внешней лицевой поверхности коронки.

В предпочтительном варианте осуществления одна точка крепления на верхнем хомуте крепится к одному соединительному элементу, который несет средство крепления на нижнем конце соединительного элемента для крепления к разворачиваемому наверх средству крепления с вершины отклонителя. В этом варианте осуществления предпочтительный сдвижной болт или другой сдвижной элемент размещается в или возле точки крепления на верхнем хомуте. После установки отклонителя приложение нисходящей силы в форме веса или восходящей силы в форме тяги заставляет сдвижной элемент разрушаться. Это позволяет буровой коронке и/или фрезерному буру освобождаться из отклонителя. Затем в этом варианте осуществления перед началом своего рейса фрезерования фрезерный бур может отводиться на несколько футов, чтобы немедленно расфрезеровать соединительный элемент до того, как начинать остальную работу фрезерования. Затем может начинаться вращение коронки, чтобы выполнять фрезеровочные операции. Начальные фрезеровочные операции разрушат соединительный элемент и любую остающуюся часть сдвижного элемента.

В одном специализированном варианте осуществления устройства на верхнем хомуте предоставляется дополнительный выступ, который может использоваться для размещения датчиков, способных передавать информацию в нижний корпус забойного двигателя, или способных записывать скважинную информацию.

В другом специализированном варианте осуществления устройства дополнительный выступ предоставляется, чтобы приводить в действие внутренний расцепляющий механизм, чтобы расцеплять верхний конец соединительного элемента после установки отклонителя. В этом варианте осуществления можно удаленно активировать расцепляющий механизм при помощи сигнала, подаваемого с поверхности через проводную бурильную трубу или сочетание узла проводного забойного оборудования и сигналов грязевого насоса. Затем в этом варианте осуществления перед началом своего рейса фрезерования фрезерный бур может быть отведен на несколько футов, чтобы немедленно расфрезеровать соединительный элемент до того, как начинать остальную работу фрезерования.

Узел преимущественно используется вместе с подвесным отклонителем буровой коронки. Эта буровая коронка является преимущественно буровой PDC коронкой, которая скомпонована поддерживать как фрезерные, так и буровые операции. Таким образом, коронка сначала работает, чтобы фрезеровать окно обсадной трубы, а затем - бурить породу за окном обсадной трубы. Это достигается путем компоновки резцов фрезерного бура для фрезерования обсадной трубы и последующего бурения горных пород. В предпочтительном осуществлении резцы, используемые на буровой PDC коронке, включают насадку (такую как насадка из карбида вольфрама; насадка, армированная карбидом вольфрама или CBN, или подобную приспособленную насадку), изготовленную из подходящего материала, которая может быть приспособлена в качестве интегральной части имеющейся режущей PDC конструкции. Насадка устанавливается на PDC резец, который содержит алмазную лицевую поверхность и нижележащую подложку из карбида вольфрама. Насадка может покрывать, по меньшей мере, часть алмазной лицевой поверхности PDC резца, без прямого соединения с ней.

Насадка на PDC резце используется для выполнения фрезерования окна обсадной трубы. Когда коронка входит в породу за окном обсадной трубы, насадка разрушается при взаимодействии с породой, чтобы открыть нижележащую алмазную PDC пластину. Алмазная пластина PDC резца затем используется для выполнения бурения породы.

Краткое описание графических материалов

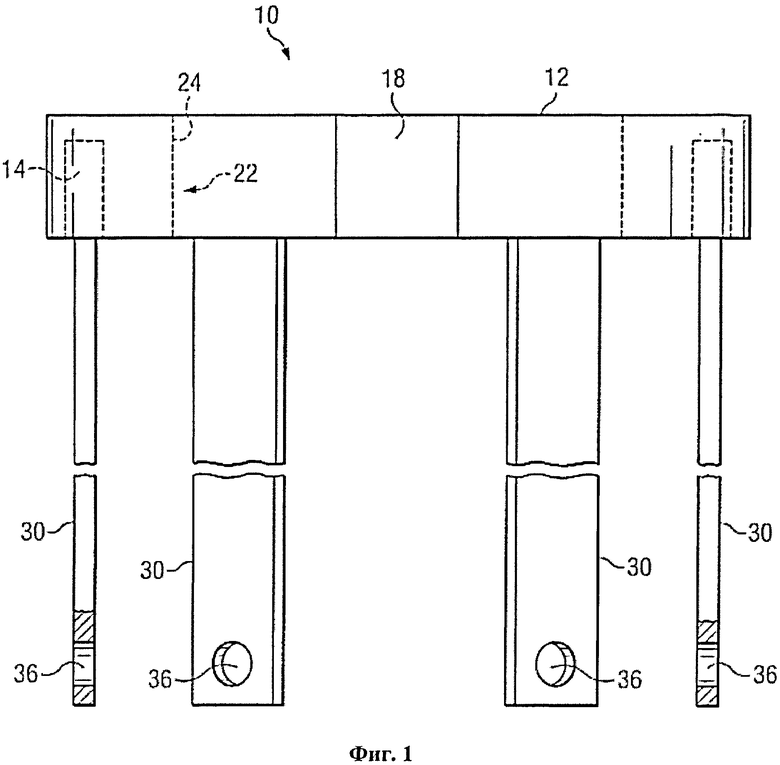

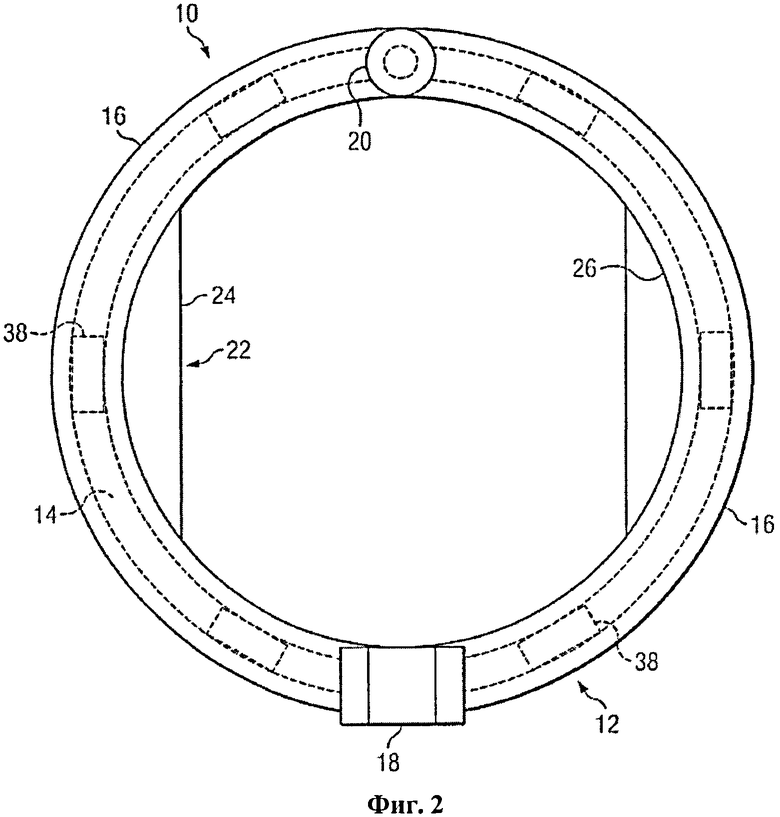

Фигуры 1 и 2 представляют собой, соответственно, изображение сбоку и сверху непроникающего узла для крепления отклонителя к фрезерной/буровой коронке.

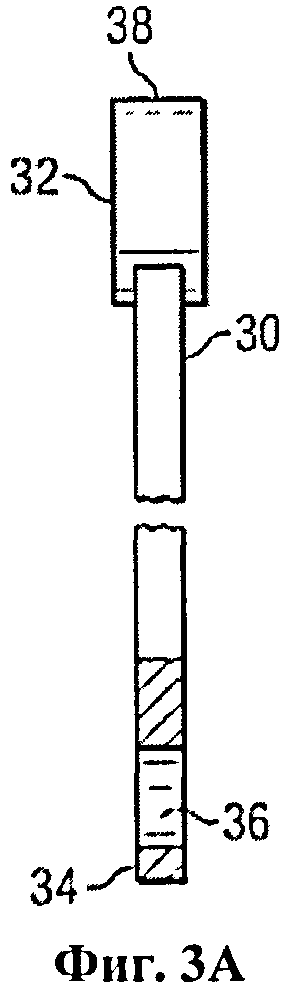

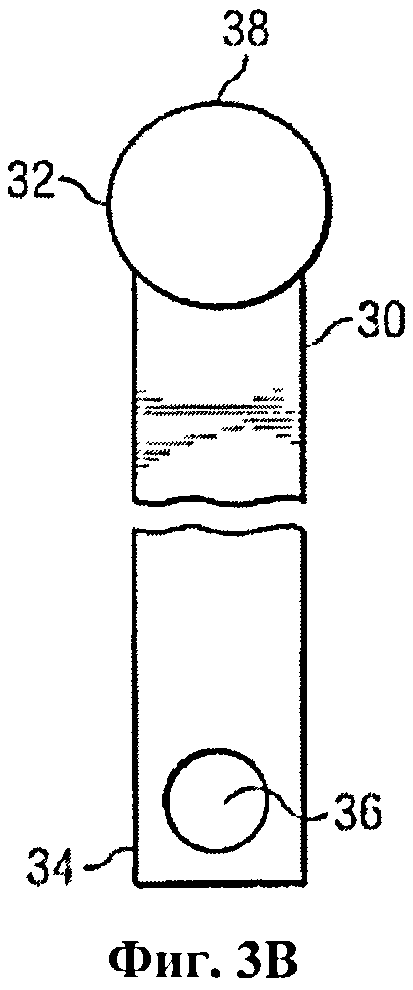

Фигура 3 представляет собой изображение сбоку и изображение спереди соединительного элемента для узла.

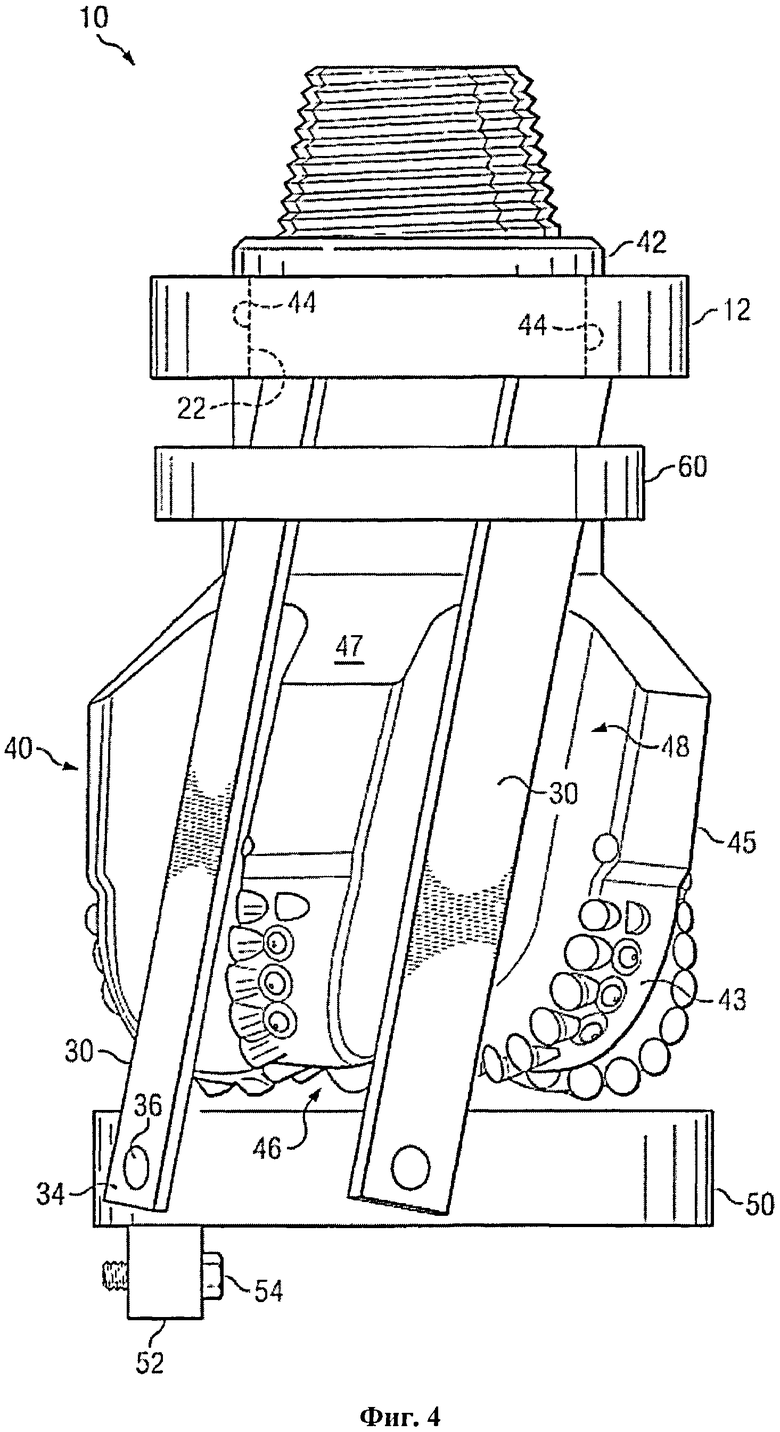

Фигура 4 представляет собой изображение узла, установленного на фрезерную/буровую коронку.

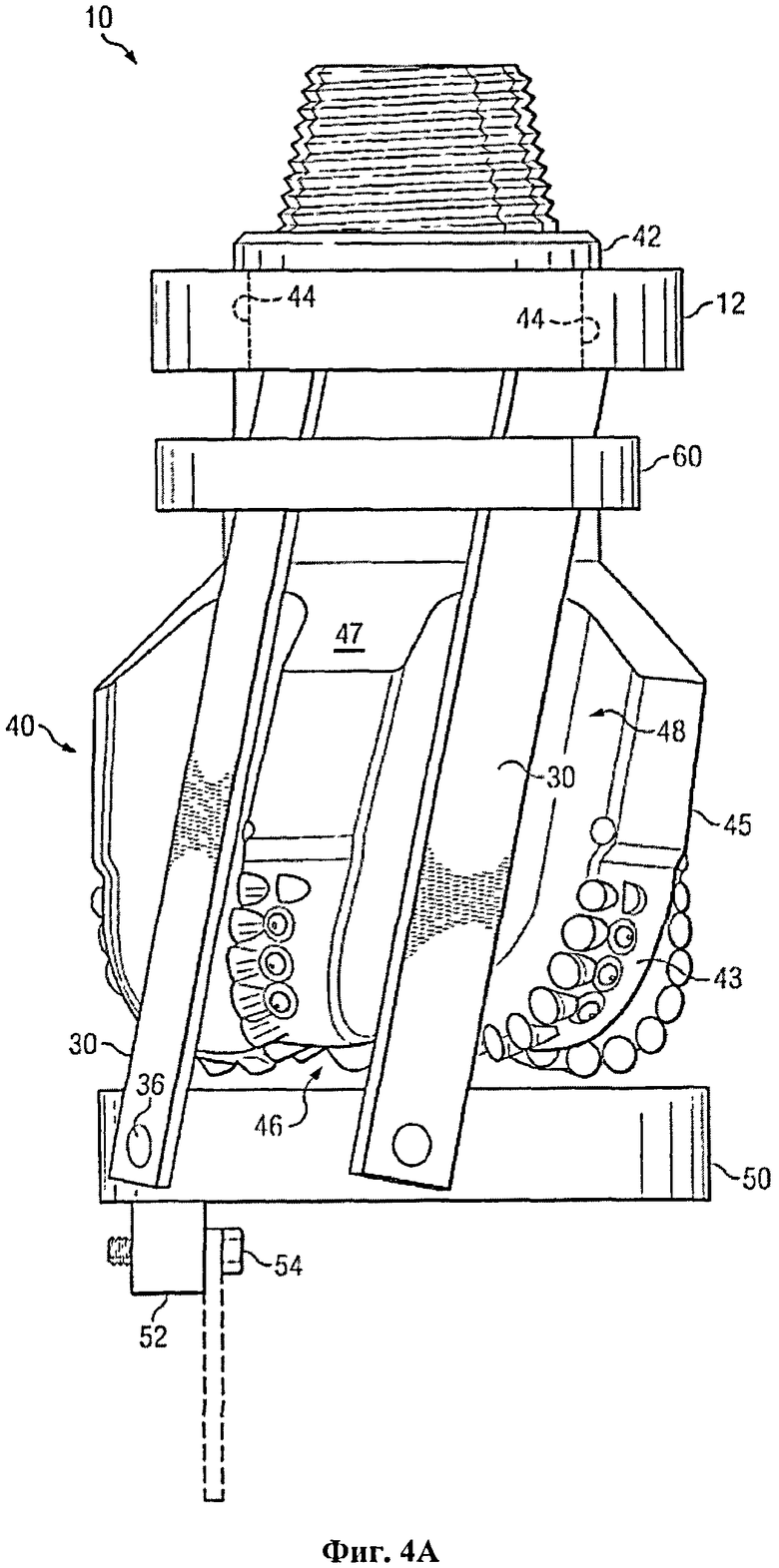

Фигура 4А представляет собой изображение крепление отклонителя к узлу и буровой коронке.

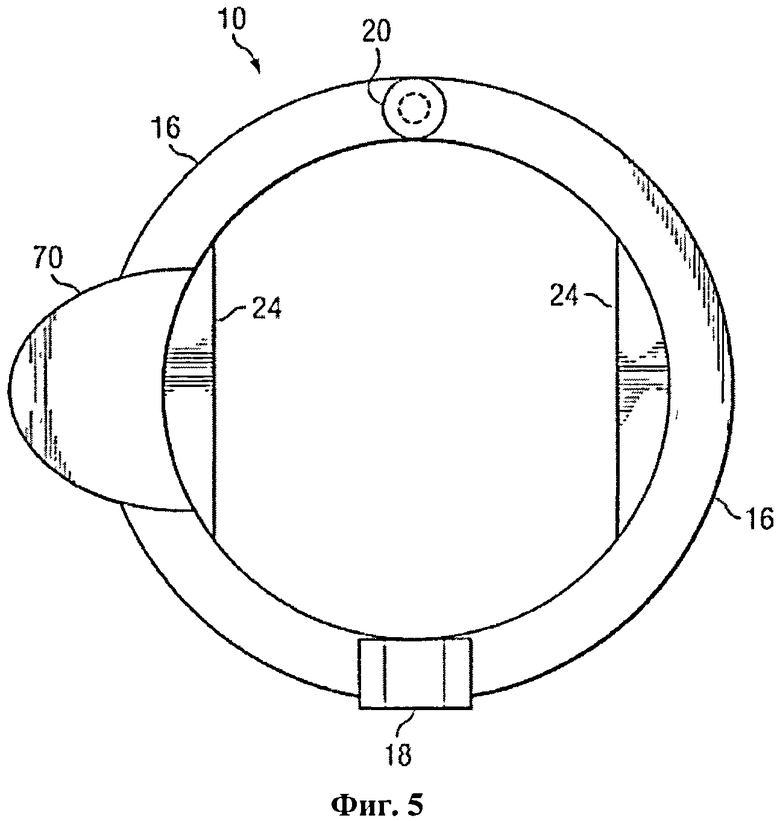

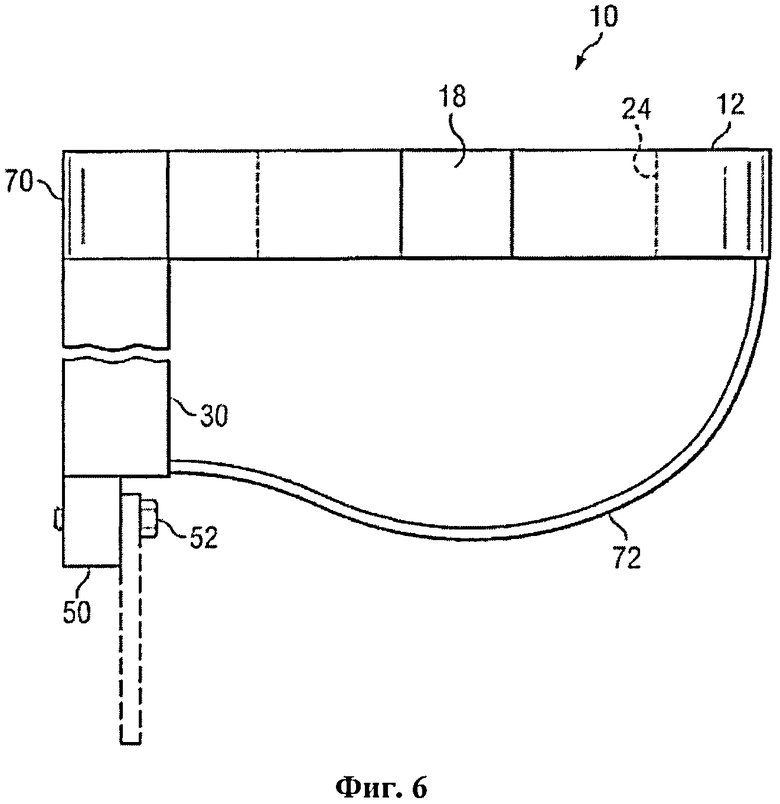

Фигуры 5 и 6 представляют собой, соответственно, изображение сверху и сбоку альтернативного варианта осуществления узла.

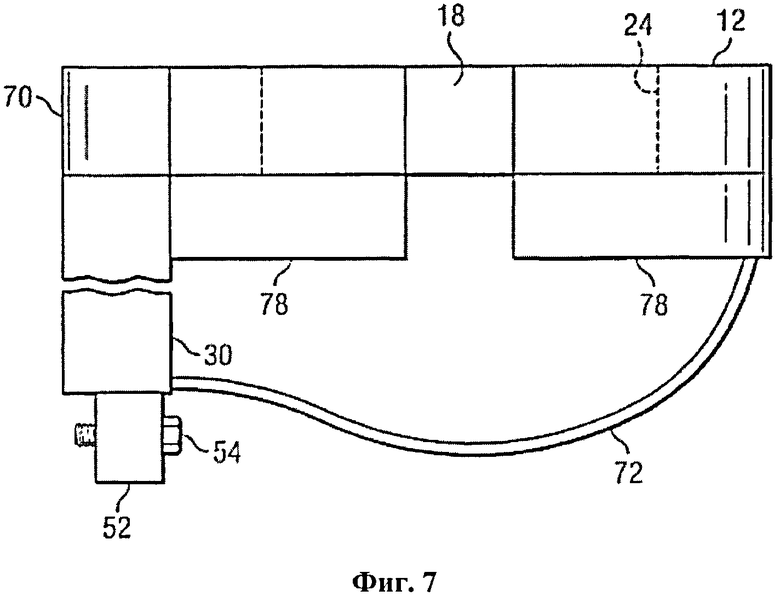

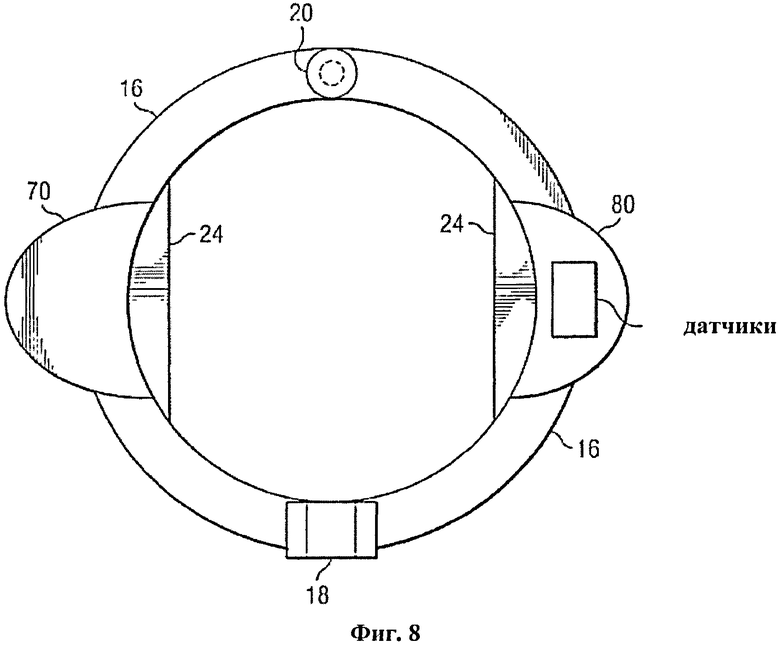

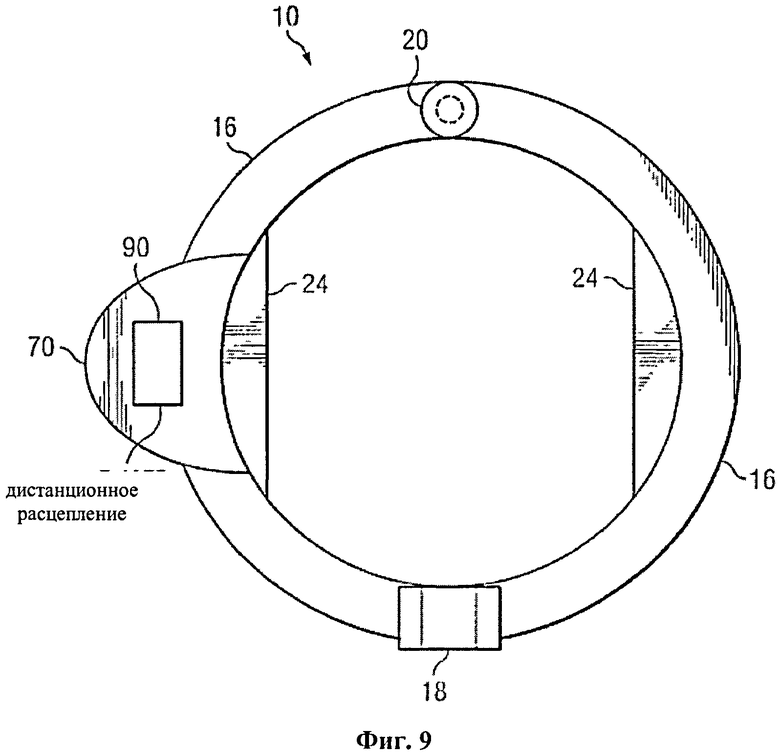

Фигуры 7-9 представляют собой изображения модификаций узла, показанного на Фигуре 6.

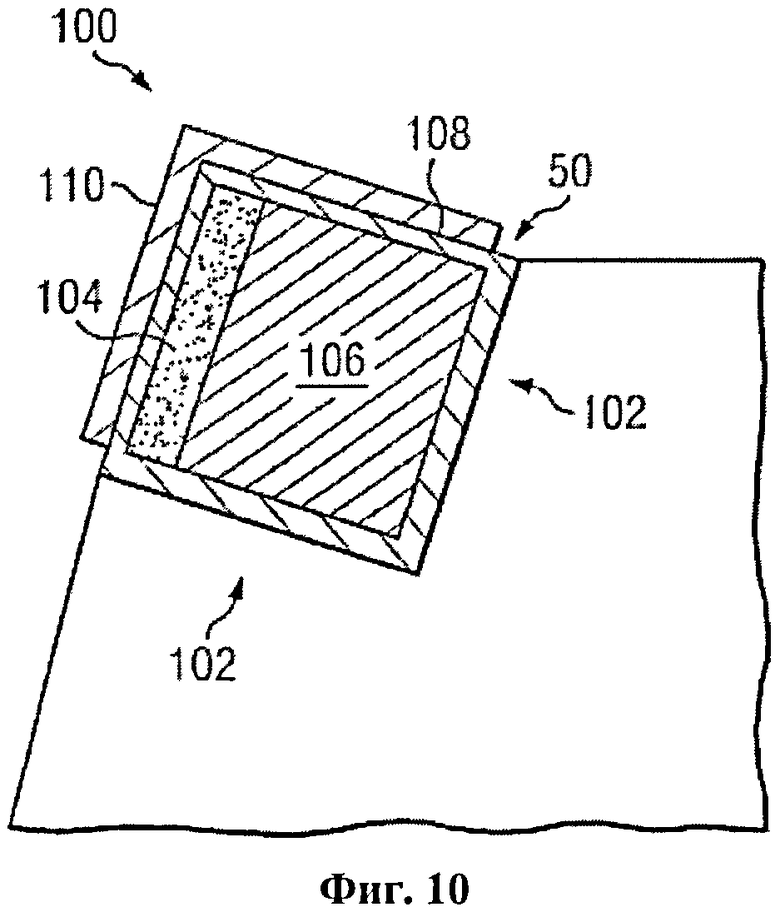

Фигура 10 представляет собой изображение сбоку PDC резца.

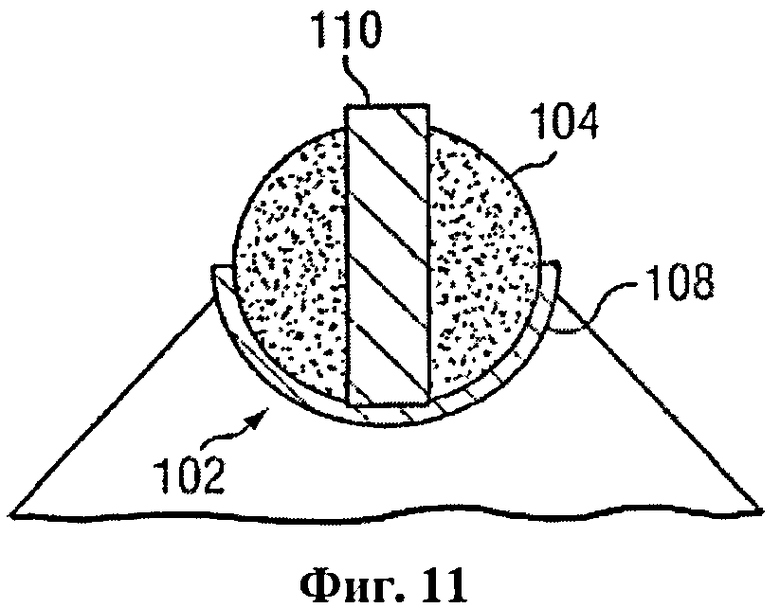

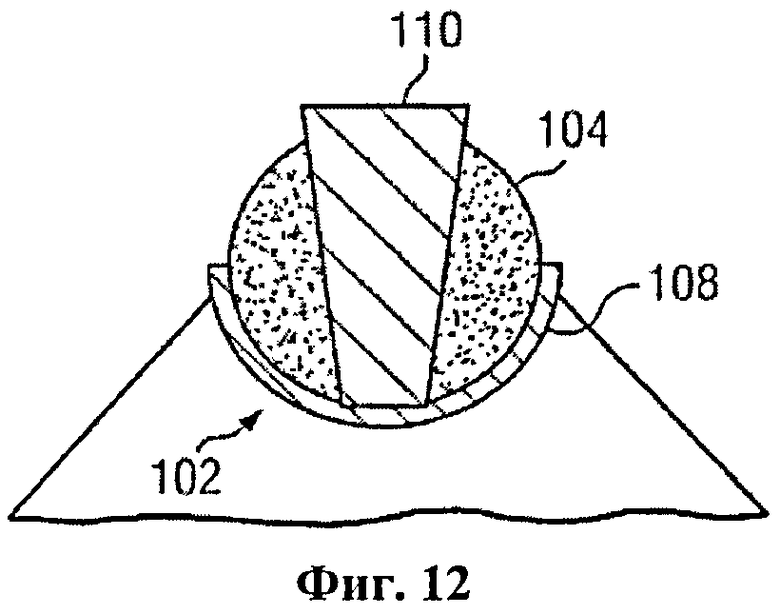

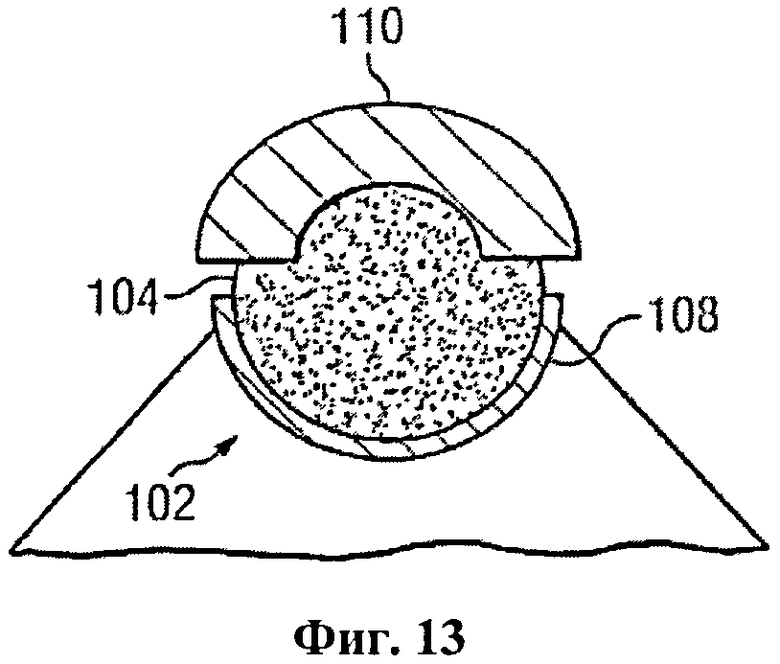

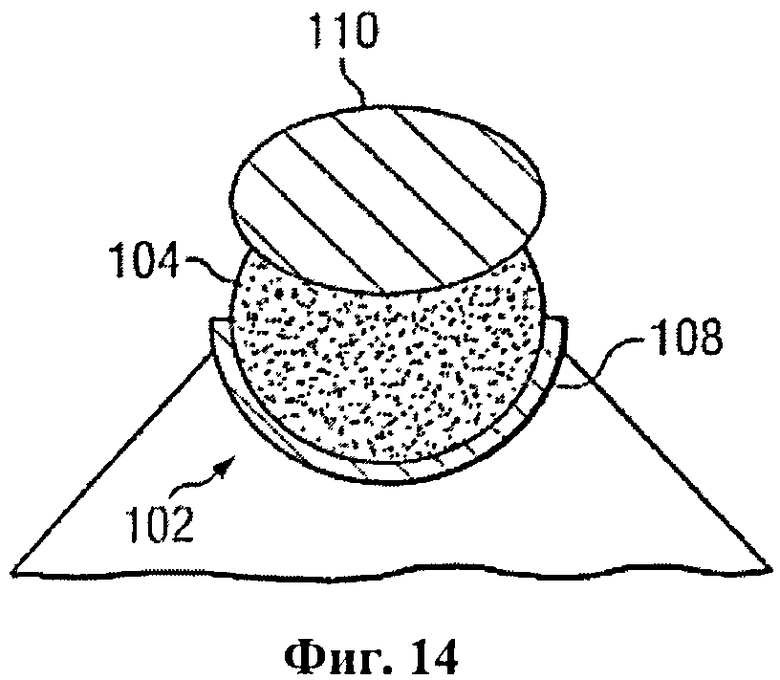

Фигуры 11-14 представляют собой изображения различных форм части насадки, используемой на PDC резце.

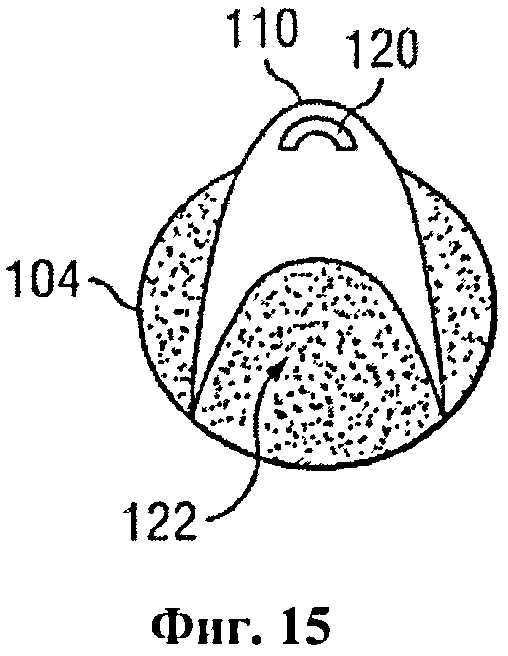

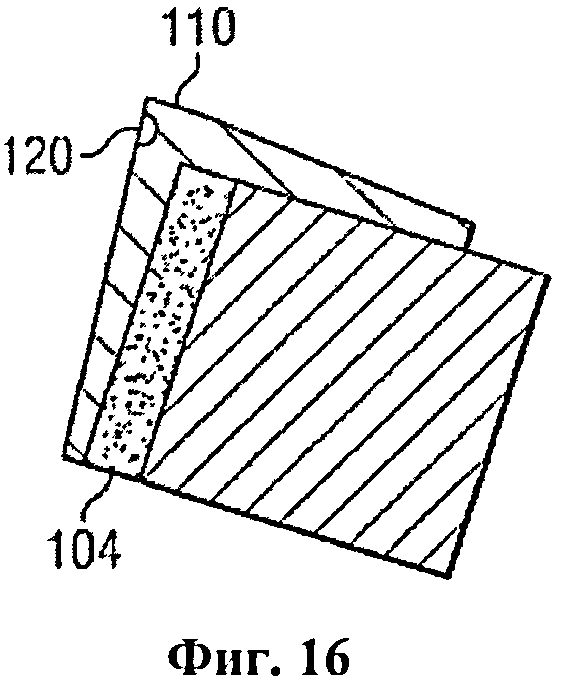

Фигуры 15 и 16 представляют собой изображения впадины или паза типа стружколома, образованной на поверхности насадки.

Фигура 17 представляет собой изображение необязательной детали угла бокового наклона насадки.

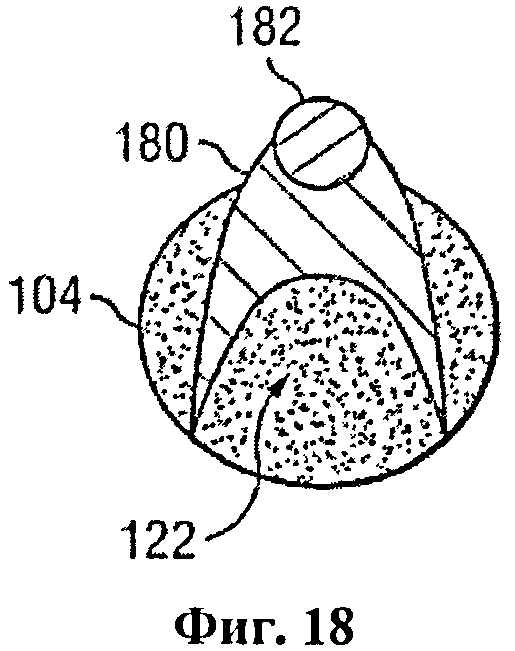

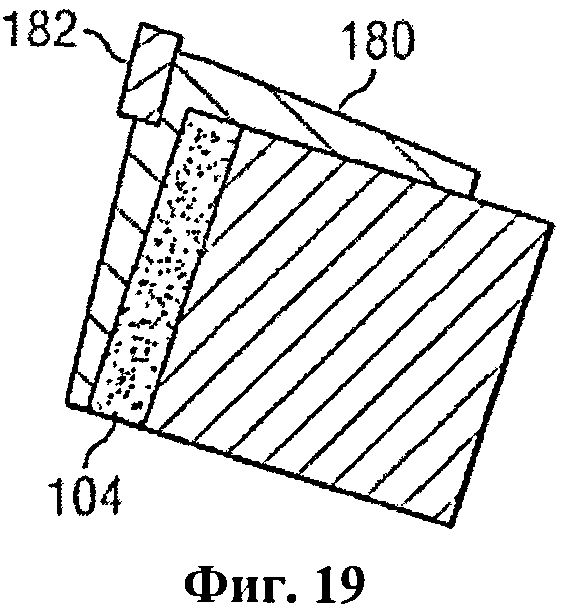

Фигуры 18 и 19 представляют собой, соответственно, изображение с торца и изображение сбоку альтернативного осуществления насадки.

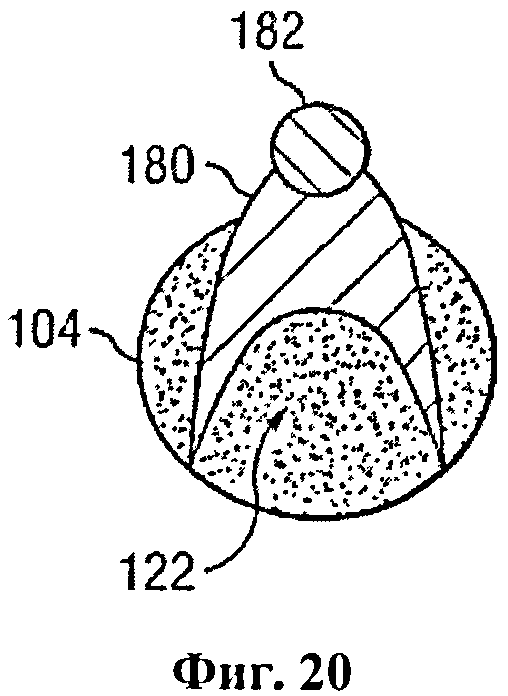

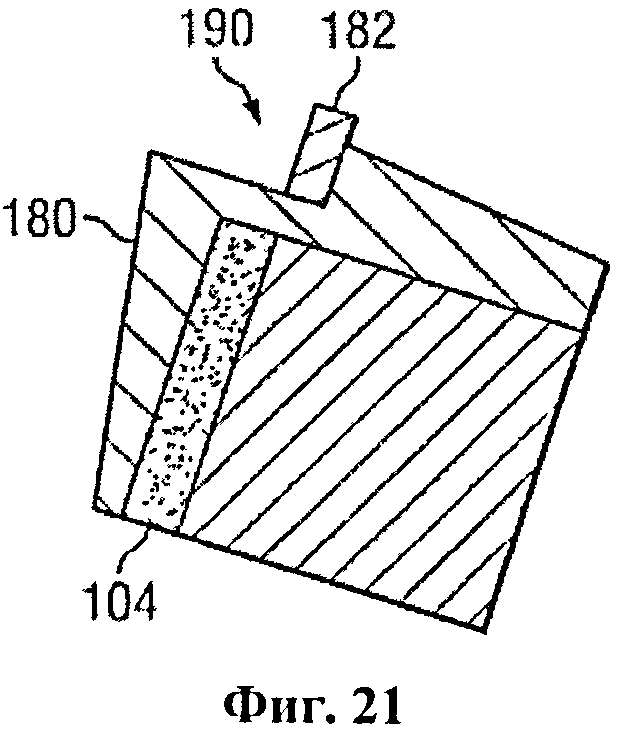

Фигуры 20 и 21 представляют собой, соответственно, изображение с торца и изображение сбоку альтернативного осуществления насадки.

Подробное описание изобретения

Теперь делается ссылка на Фигуру 1, которая представляет собой изображение сбоку непроникающего узла 10 для крепления отклонителя к фрезерной/буровой коронке. Изображение сверху узла 10 приводится на Фигуре 2. Узел 10 с Фигур 1 и 2 содержит верхний хомут 12. Верхний хомут 12 имеет преимущественно округлую форму, которая включает канал (или паз) 14, который образован и открывается снизу верхнего хомута. Округлая форма верхнего хомута образована из двух дуговидных (например, полукруглых) элементов 16, которые шарнирно скрепляются в одной точке и которые могут сцепляться вместе в противоположной точке. Сцепной механизм 18 приводится для разъемного соединения двух дуговидных элементов 16 верхнего хомута 12. Шарнир 20 позволяет несцепленым концам двух дуговидных элементов 16 отделяться друг от друга, когда хомут 12 не сцеплен. Способ сцепления для верхнего хомута 12 может быть одним из многих, известных в данной области техники, включая: болты, защелки, штифты или кулачковые затворы (где это не исчерпывающий список). Будет понятно, что внешняя окружность узла 10 верхнего хомута не обязана быть круглой во всех осуществлениях. Внутренняя поверхность хомута 12 предпочтительно соответствует по размеру и форме части хвостовика коронки, на которую должен устанавливаться хомут.

Каждый дуговидный элемент 16 может включать интегральную пазовую вставку 22 приспособления насадки, размещенную поперек внутренней поверхности дугообразного элемента 16. Пазовая вставка 22 приспособления насадки имеет внутреннюю плоскую поверхность 24 и внешнюю изогнутую поверхность 26, которая соответствует внутренней поверхности дугообразного элемента 16. Когда два дугообразных элемента 16 сцеплены вместе, внутренние плоские поверхности 24 интегральных пазовых вставок 22 параллельны друг другу. Как обсуждено выше, внутренняя поверхность хомута предпочтительно соответствует по размеру и форме части хвостовика коронки, на которую должен устанавливаться хомут. Интегральные пазовые вставки 22 приспособления насадки, если включаются, таким образом, соответствуют по размеру и форме пазам приспособления насадки на хвостовике коронки.

Соединенный с верхним хомутом 12, и проходя от него вниз, узел 10 также включает, по меньшей мере, один соединительный элемент 30. Теперь ссылка дополнительно производится па Фигуру 3, которая представляет собой изображения спереди и сбоку соединительного элемента 30. Первый конец 32 каждого включенного соединительного элемента закрепляется в канале 14, образованном в верхнем хомуте 12. Второй, противоположный, конец 34 каждого включенного соединительного элемента 30 включает крепежное отверстие 36 (крепежная дыра нижнего кольца). Надежный крепежный механизм 38, такой как кулачок, предоставляется для скрепления первого конца 32 одного или больше соединительных элементов 30 в канале 14 хомута 12. Когда большое число соединительных элементов 30 скреплены с хомутом 12, эти элементы предпочтительно, но необязательно, распределены по окружности верхнего хомута.

Фигура 1 показывает, что соединительные элементы 30 соединяются с верхним хомутом 12 так, что каждый соединительный элемент ориентирован перпендикулярно верхнему хомуту. В альтернативном варианте осуществления соединительные элементы 30 соединяются с верхним хомутом 12 так, что ориентация каждого соединительного элемента не перпендикулярна верхнему хомуту. См. Фигуру 4 и обсуждение при ней.

Фигура 4 представляет собой изображение узла 10, установленного на фрезерной/бурильной коронке 40. Фигура 4 показывает конкретно установку узла 10 на затяжную бурильную PDC коронку лишь в качестве примера. Фрезерная/бурильная коронка 40 может содержать бурильную PDC коронку, которая сконфигурирована и для фрезеровочной, и для бурильной функциональной работы, как обсуждается здесь. Будет понятно, что узел может быть сконфигурирован по размеру и форме для установки на любой желаемый тип коронки.

Фигура 4 также показывает дополнительные компоненты узла 10, которые не показываются на Фигурах 1-3. Дополнительные компоненты узла 10 включают нижнее кольцо 50, которое устанавливается, через крепежные дыры 36 нижнего кольца (см. Фигуру 3), на второй конец 34 каждого включенного соединительного элемента. Узел нижнего кольца 50 включает фланец 52 болта нижнего кольца. Крепежный болт 54 отклонителя предоставляется применительно к фланцу болта нижнего кольца. Фигура 4А иллюстрирует крепление отклонителя к узлу 10 при помощи фланца 52 и болта 54. Подробности для конструкции отклонителя не показываются, очевидно, что, вообще говоря, любой отклонитель может быть прикреплен к узлу 10, а конструкции отклонителей хорошо известны специалистам в данной области техники.

Чтобы установить узел 10 на фрезерную/бурильную коронку 40 сцепление 18 на верхнем хомуте 12 открывается, и два дугообразных элемента 16 разводятся при помощи шарнира 20. Верхний хомут 12 затем размещается вокруг хвостовика 42 фрезерной/бурильной коронки 40, и сцепление 18 закрывается. Интегральные пазовые вставки 22 приспособления насадки размещаются, когда хомут 12 заперт сцеплением, чтобы входить в пазы 44 приспособления насадки, которые включаются на обеих сторонах хвостовика 42. Верхний хомут 12 сконструирован крепко схватывать хвостовик 42 и плоскости паза 44 приспособления насадки. Пазовые вставки 22 приспособления насадки верхнего хомута 12 соответственно работают как фиксаторы, чтобы закреплять положение верхнего хомута и препятствовать вращению хомута вокруг хвостовика 42. Хомут 12, соответственно, служит как платформа для крепления узла 10 к коронке 40 и поддержки подвесного отклонителя коронки.

Преимущество использования пазов 44 приспособления насадки в качестве области фиксации и размещения состоит в том, что они придерживаются допусков, чтобы подгоняться к стандартным приспособлениям насадки коронки. Другое преимущество заключается в том, что после того, как буровая коронка 40 установлена на колонну, пазы 44 приспособления насадки коронки не используются снова, пока коронка не готова для снятия с колонны. Еще одно преимущество состоит в том, что область приспособления насадки коронки изготавливается из стойкой, высокопрочной стали и может поддерживать вес узла отклонителя, который передается через соединительные элементы 30 устройства узла 10.

Хотя использование пазов 44 приспособления насадки в качестве вспомогательного расположения для фиксации углового положения верхнего хомута 12 имеет преимущества, существуют альтернативы использованию пазов приспособления насадки. Верхний хомут 12 может размещаться на поверхности хвостовика 42 в любой точке между верхом несущей пластины для резцов и грязевым сальником соединения стандарта АНИ. В другом случае верхний хомут 12 может быть сконфигурирован фиксироваться на всей, или части, области паза 44 приспособления насадки и дополнительно фиксироваться на части полной цилиндрической секции хвостовика 42 выше и/или ниже области паза приспособления насадки. Если коронка не имеет пазов 44 приспособления насадки, встроенных в хвостовик 42, тогда верхний хомут 12 может фиксироваться исключительно на цилиндрической части хвостовика.

Каждый соединительный элемент 30 имеет длину, которая проходит на короткое расстояние за лицевую поверхность 46 коронки. Например, длина соединительного элемента 30 может быть такой, чтобы проходить от области крепления на верхнем хомуте 12 до точки, близлежащей к или ниже внешней лицевой поверхности 46 коронки. Надежный способ скрепления, предоставляемый для каждого соединительного элемента 30 в канале 14, прочно скрепляет соединительный элемент с верхним хомутом 12. Надежное крепление также предоставляется, через дыру 36 крепления нижнего кольца, между каждым соединительным элементом и узлом нижнего кольца 50.

Каждый включенный соединительный элемент 30 скрепляется в положении на окружности хомута 12, которое совпадает, когда хомут закреплен на хвостовике 42 коронки, с вершиной одного из каналов 48, образованных между лезвиями 43 коронки. Эти каналы 48 обычно называют отверстиями для выноса шлама. Если секции зубца 45 коронки на границе отверстия (отверстий) 48 для выноса шлама являются вертикальными, то сопряженный соединительный элемент 30 ориентируется вертикально (как показано на Фигуре 3). Если секции зубца 45 на границе отверстия (отверстий) 48 для выноса шлама наклонены, то сопряженный соединительный элемент (элементы) 30 наклоняются, чтобы соответствовать углу секций зубца (как показано на Фигуре 4). В одном варианте осуществления угол каждого соединительного элемента 30 закреплен на месте, чтобы соответствовать углу (или вертикальному положению) соответствующего ему отверстия 48 для выноса шлама. Соединительный элемент 30 может иметь такую форму, чтобы быть близким форме поперечного сечения отверстия 48 для выноса шлама, в которое этот элемент должен помещаться.

Чтобы еще больше усилить узел 10, дополнительное (но необязательное) среднее кольцо 60 может размещаться ниже верхнего хомута 12, но выше верхнего скоса зубца 45 коронки, и может использоваться, чтобы дополнительно связывать соединительные элементы 30. Среднее кольцо 60 может также использоваться для прижатия единственного соединительного элемента 30 к внутренней поверхности отверстия 48 для выноса шлама, чтобы ограничить любое стремление соединительного элемента выгнуться от коронки 40 или скрутиться. Среднее кольцо 60, соответственно, соединено с каждым включенным соединительным элементом 30 и размещается на удобном расстоянии между двумя противоположными концами 32 и 34 соединительных элементов. Это местоположение среднего кольца 50 может задаваться взаимным расположением хвостовика 42 коронки и корпуса 47 коронки.

Узел нижнего кольца 50, хотя и показанный на Фигуре 4 в виде полного кольца, не обязательно должен иметь форму полного кольца. Если, например, используется только один соединительный элемент 30, то узел нижнего кольца 50 должен быть только короткой дугой, которая имеет размер, достаточный для того, чтобы включать надежное крепление с соединительным элементом и нести фланец 52 болта нижнего кольца. См., например, Фигуру 6. Использование нижнего кольца может не требоваться вовсе, в этом случае фланец 52 прикрепляется к нижнему концу соединительного элемента 30.

Некоторые материалы, которые могут использоваться для изготовления основных компонентов узла 10, включают сталь, чугун, алюминий, титан, медь и другие применимые металлы и сплавы, фенольные полимеры, композиты, резины или их сочетания. Любые компоненты могут быть спроектированы раскалываться под накладываемыми нагрузками.

Теперь производится ссылка на Фигуру 5, которая представляет собой изображение сверху альтернативного варианта осуществления узла 10. В случае, когда будут использоваться только один или два соединительных элемента 30, верхний хомут 12 может включать соответствующий выступ 70, специально для установки на верхний конец соединительного элемента. Остальная часть верхнего хомута может иметь меньшее поперечное сечение, чем в любой включенной области с выступом.

Теперь производится ссылка на Фигуру 6, которая представляет собой изображение сбоку узла, показанного на Фигуре 5. Кроме того, в связи с применением единственного соединительного элемента 30, может использоваться соединительный ремень 72, чтобы соединять нижнее кольцо 50 (или соединительный элемент 30) и верхний хомут 12 в месте, противоположном соединительному элементу. Крепежное соединение образует ремень 72, который протягивается через центр лицевой поверхности коронки, поднимается по, в целом, противоположному отверстию для выноса шлама и затягивается или закрепляется на противоположной стороне верхнего хомута 12. В этой конструкции крепежное соединение применяется для натягивания нижней внутренней поверхности нижнего кольца 50 (и/или внутренней поверхности соединительного элемента 30 на втором конце 34). Соединительный ремень 72 может изготавливаться из плетеной медной или стальной проволоки, или любого другого материала, который может обеспечивать соответствующую величину натяжения, чтобы прочно удерживать на месте нижнее кольцо 50 и соединительный элемент 30.

В предпочтительном варианте осуществления узла 10, наподобие показанных на Фигурах 5 и 6, единственный соединительный элемент 30 проходит вниз из единственной точки крепления в канале 14 верхнего хомута 12. Этот единственный соединительный элемент 30 несет средство крепления на втором конце соединительного элемента (например, при помощи нижнего фланца 52) для крепления к разворачиваемому наверх средству крепления на вершине отклонителя. В этом варианте осуществления предпочтительный сдвижной болт или другой сдвижной элемент размещается в или возле точки крепления на верхнем хомуте 12 (хотя могут быть выбраны и другие местоположения сдвижного элемента). После установки положения и ориентации подвесного отклонителя буровой коронки при помощи узла приложение нисходящей силы в форме веса или восходящей силы в форме тяги заставляет сдвижной элемент разрушаться. Это позволяет буровой коронке и/или фрезерному буру освобождаться от отклонителя. Затем может начинаться вращение коронки, чтобы выполнять фрезеровочные операции. Будет понятно, что начальные фрезеровочные операции, выполняемые после освобождения отклонителя, разрушат соединительный элемент 30 и любую остающуюся часть сдвижного элемента. Верхний хомут 12 может оставаться нетронутым и может повторно использоваться при создании последующего узла.

Фигура 7 представляет собой изображение модификации узла, показанного на Фигуре 6, который включает кожух 78 хвостовика, который проходит вниз от верхнего хомута 12. Кожух 78 хвостовика предоставляется для того, чтобы придать дополнительный захват и устойчивость узлу верхнего хомута.

В одном специализированном варианте осуществления устройства на верхнем хомуте 12 предоставляется дополнительный выступ 80, который может использоваться для размещения датчиков, способных передавать информацию в нижний корпус забойного двигателя, или способных записывать скважинную информацию. Этот дополнительный выступ 80 показан на Фигуре 8.

В другом специализированном варианте осуществления устройства выступ 70, который поддерживает соединительный элемент, снабжается внутренним отделительным механизмом 90, который работает для отделения верхнего конца соединительного элемента 30 после установки отклонителя. В этом варианте осуществления можно удаленно активировать разделительный механизм 90 при помощи сигнала, подаваемого с поверхности через проводную бурильную трубу или сочетание узла проводного забойного оборудования и сигналов грязевого насоса. Затем в этом варианте осуществления перед началом своего рейса фрезерования фрезерный бур может быть отведен на несколько футов, чтобы немедленно расфрезеровать соединительный элемент до того, как начинать остальную работу фрезерования.

Как обсуждалось выше, коронка может включать или фрезерную, или буровую коронку. Если бы коронка могла выполнять как фрезеровочные, так и буровые функции, это было бы преимуществом. В предпочтительном варианте осуществления устройства для фрезерных/буровых работ, которое содержит узел, описанный выше, в сочетании с коронкой, коронка может содержать буровую PDC коронку, наподобие той, что показывается на Фигурах 4 и 4А, за исключением того, что коронка включает уникальный набор PDC резцов с насадками, как описано ниже.

Теперь производится ссылка на Фигуру 10, которая представляет собой изображение сбоку PDC резца 100, установленного в кармане 102 буровой коронки (наподобие той, что показана на Фигуре 4). PDC резец 100 содержит слой 104 алмазной пластины (или алмазную лицевую поверхность) и нижележащую подложку 106, которая может быть изготовлена из материала - карбида вольфрама. Резцовый карман 102 образуется в корпусе коронки, который может быть изготовлен из карбида вольфрама в матрице. Слой 104 алмазной пластины, по необходимости, может быть невыщелоченный, неглубоко выщелоченный, глубоко выщелоченный или полностью выщелоченный с другой подложкой. Конфигурация PDC резцов и корпусов буровых коронок с карманами хорошо известна специалистам в данной области техники и более детально описываться не будет, если только это не будет необходимо для понимания данного изобретения.

PDC резец 100 обычно закрепляется в резцовом кармане 102 пайкой, хотя могут использоваться и другие способы. Материал 108 припоя, используемый для закрепления PDC резца 100 в кармане 102, обычно имеет точку плавления в диапазоне от 1300 градусов Фаренгейта до 1330 градусов Фаренгейта. Толщина материала припоя, показанная на Фигуре 10, показана в увеличенном масштабе, чтобы четко указать ее присутствие и местонахождение.

Фигура 10 также демонстрирует насадку 110, которая установлена на PDC резец 100. Будет понятно, что насадка 110 может, в первом осуществлении, быть установлена на PDC резец 100 после того, как PDC резец был закреплен в резцовом кармане 102 корпуса коронки. Альтернативно, во втором осуществлении, насадка 110 устанавливается на PDC резец 100 до закрепления объединенного узла резец-насадка в резцовом кармане 102 корпуса коронки. Таким образом, первое осуществление представляет, например, модификацию промышленной буровой PDC коронки, которая включает насадку на желаемых из имеющихся PDC резцов. Наоборот, второе осуществление представляет, например, изготовление новой буровой PDC коронки, которая включает в выбранных позициях PDC резец с насадкой.

Фигура 10, в частности, демонстрирует использование насадки из карбида вольфрама (т.е., насадки, изготовленной из материала - карбида вольфрама). Материал для насадки 110 может содержать высокопрочный, неустойчивый к истиранию материал из карбида вольфрама, например материал из карбида вольфрама, содержащий долю кобальта в диапазоне 14-18%. Насадка 110 может иметь любую желаемую форму, и в этом документе обсуждаются несколько различных форм и конфигураций. Альтернативно, как более подробно будет обсуждаться в этом документе, насадка 110 может в другом случае изготавливаться из металлического материала (или металлического сплава). Кроме того, эта насадка 110 из металла/металлического сплава может включать наконечник из карбида вольфрама или CBN. Насадка 110 может в другом случае изготавливаться из другого подходящего материала по выбору (неограничительные примеры материалов для насадки включают: сталь, титан, никель и молибден).

Насадка 110 удерживается на PDC резце 100 связующим действием между насадкой и подложкой 106 PDC резца. Более конкретно, часть насадки 110 присоединяется к части, или большей части, подложки 106 установленного PDC резца, который выходит наружу корпуса буровой коронки (т.е., из резцового кармана 102). Насадка 110 прикрепляется к PDC резцу 100, в одном осуществлении, используя припаивание к подложке (например, подложке из карбида вольфрама). Материал 108 припоя, используемый для прикрепления насадки к, по меньшей мере, подложке PDC резца, обычно имеет точку плавления ниже 1250 градусов Фаренгейта (и, таким образом, ниже, чем точка плавления из диапазона от 1300 градусов Фаренгейта до 1330 градусов Фаренгейта материала припоя, используемого для крепления PDC резца в резцовом кармане). Толщина материала припоя, показанная на Фигуре 10, показана в увеличенном масштабе, чтобы четко указать ее присутствие и местонахождение.

Предпочтительно насадка 110 не припаивается (т.е. не крепится) к слою 104 алмазной пластины PDC резца 100. Скорее первая часть насадки 110 над лицевой поверхностью слоя 104 алмазной пластины PDC резца просто лежит рядом с этой лицевой поверхностью, тогда как вторая часть насадки над подложкой 106 прикреплена к этой подложке пайкой. В этом контексте признается, что PDC алмазы не берутся обычным материалом припоя. Важно, что лицевая поверхность алмазной пластины PDC резца защищается насадкой без прямого присоединения насадки к лицевой поверхности. Вторая часть насадки 110, расположенная рядом с подложкой 106 PDC резца 100, которая припаивается и прикрепляется к материалу подложки, может также крепиться путем припаивания к корпусу коронки в области позади резцового кармана. Первая часть насадки может также крепиться путем припаивания к резцовому карману (более точно, к основе резцового кармана ниже лицевой поверхности PDC резца). В некоторых вариантах осуществления используется более короткая подложка PDC резцов, чтобы увеличить область соединения насадки в основании резцового кармана. В некоторых вариантах осуществления основа кармана сформирована увеличивать область контакта, доступную для насадки на том же месте.

Некоторое количество материала 108 припоя может преимущественно присутствовать между насадкой 110 и лицевой поверхностью слоя 104 алмазной пластины PDC резца 100, но этот материал не служит для скрепления насадки со слоем алмазной пластины. В предпочтительном варианте осуществления материал припоя, используемый для припайки насадки к подложке резца, также прихватывается к внутренним поверхностям насадки, которые расположены рядом с лицевой поверхностью алмазной пластины и внешней границей алмазного PDC слоя. Этот материал припоя обеспечивает тонкий амортизирующий слой для ограничения передачи динамических нагрузок на алмазный слой, когда насадки используются для фрезерования обсадных труб или оборудования, связанного с обсадными трубами. Когда операция фрезерования завершена, и буровая коронка начинает бурение породы, насадка (по меньшей мере, над лицевой поверхностью алмазной пластины) истирается или отделяется, так чтобы позволить алмазной пластине работать в качестве главной режущей конструкции. Таким образом, буровая коронка может сначала использоваться для фрезерования (насадкой), а затем - для бурения (алмазной пластиной), тем самым избавляя от необходимости использовать и потом извлекать из скважины специальную фрезерную коронку.

В альтернативном варианте осуществления насадка 110 может быть предварительно установлена на PDC резец 100 с использованием высокотемпературного материала 108 припоя при соединении посредством лазера, как это известно в данной области техники. PDC резец с предварительно установленной насадкой затем может быть припаян в резцовый карман 102 буровой коронки, используя известные способы пайки и температуры для припаивания резцов к коронкам.

Что касается формы и конфигурации насадки 110, насадка может покрывать в значительной мере всю алмазную лицевую поверхность 104 PDC резца 100, без прямого соединения с ней. Альтернативно насадка 110 может покрывать более чем 50% алмазной лицевой поверхности 104 PDC резца 100, без прямого соединения с ней. Альтернативно насадка 110 может покрывать примерно 50% алмазной лицевой поверхности 104 PDC резца 100, без прямого соединения с ней. Альтернативно насадка 110 может покрывать менее чем 50% алмазной лицевой поверхности 104 PDC резца 100, без прямого соединения с ней. Примеры различных форм с различной степенью покрытия показаны на Фигурах 11 и 12.

Фигура 11 представляет собой изображение прямоугольной формы для части насадки 110, которая закрывает алмазную лицевую поверхность 104 PDC резца 100. Фигура 12 представляет собой изображение трапециевидной формы для части насадки 110, которая закрывает алмазную лицевую поверхность 104 PDC резца 100. Фигуры 11 и 12 представляют собой вид сбоку, если смотреть на алмазную лицевую поверхность вдоль продольной оси PDC резца. Снова, на Фигурах 11 и 12 толщина материала припоя для крепления PDC резца в резцовом кармане была преувеличена для ясности.

Другие геометрические формы могут использоваться для обеспечения более или менее отличного покрытия алмазной лицевой поверхности. См., например, Фигуры 13 и 14.

Фигура 13 представляет собой изображение формы изогнутого сегмента (козырек) для части насадки 110, которая закрывает алмазную лицевую поверхность 104 PDC резца 100. Фигура 14 представляет собой изображение овальной или эллиптической формы для части насадки 110, которая закрывает алмазную лицевую поверхность 104 PDC резца 100. Фигуры 13 и 14 представляют собой вид сбоку, если смотреть на алмазную лицевую поверхность вдоль продольной оси PDC резца. Снова, на Фигурах 13 и 14 толщина материала припоя для крепления PDC резца в резцовом кармане была преувеличена для ясности.

В предпочтительном варианте осуществления насадки 110 имеют лицевые поверхности, которые наклонены создавать меньший угол упора относительно цели фрезерования, чем угол упора нижележащих PDC резцов 100. Это показывается на Фигурах 15 и 16, где Фигура 15 представляет вид сверху, а Фигура 16 - вид сбоку осуществления. Хотя Фигура 15 представляет собой изображение еще одной другой формы для насадки, будет ясно, что лицевая поверхность насадки, которая наклонена по-другому (относительно алмазной пластины), как показано на Фигуре 16, для обеспечения более низкого угла упора, равно применима к любой желаемой форме насадки, включая те, которые показаны на Фигурах 10-14. Угловой сдвиг между лицевой поверхностью алмазной пластины и лицевой поверхностью насадки может изменяться от нескольких градусов до десяти-двадцати градусов.

Фигуры 15 и 16 также демонстрируют необязательное присутствие паза или впадины типа стружколома 120, образованного в лицевой поверхности насадки 110 возле режущего конца на ее внешнем наконечнике. Эта конструкция может улучшать производительность при фрезеровании/обработке обсадных труб или оборудования, связанного с обсадными трубами. В альтернативном варианте осуществления зубцы или пазы могут быть в конфигурации насадки не только для улучшения производительности фрезерования, но также для создания предварительных плоскостей излома, чтобы помочь насадкам разрушиться после завершения операций фрезерования и начала бурения породы. Такие пазы или зубцы на насадках также улучшают охлаждение и очищение насадок во время операций фрезерования.

Фигура 15 также представляет собой изображение других очертаний формы для насадки 110. В этом случае внешние граничные очертания насадки представляют собой полуэллипс, главная ось которого ориентирована в направлении режущего наконечника. Альтернативно, эта форма полуэллипса может вместо этого составлять форму полусферы. Предоставлена вырезанная часть 122, проходящая от этой наполовину отрезанной формы с вырезанной частью, имеющей, главным образом, ту же геометрическую форму, что и внешние граничные очертания насадки.

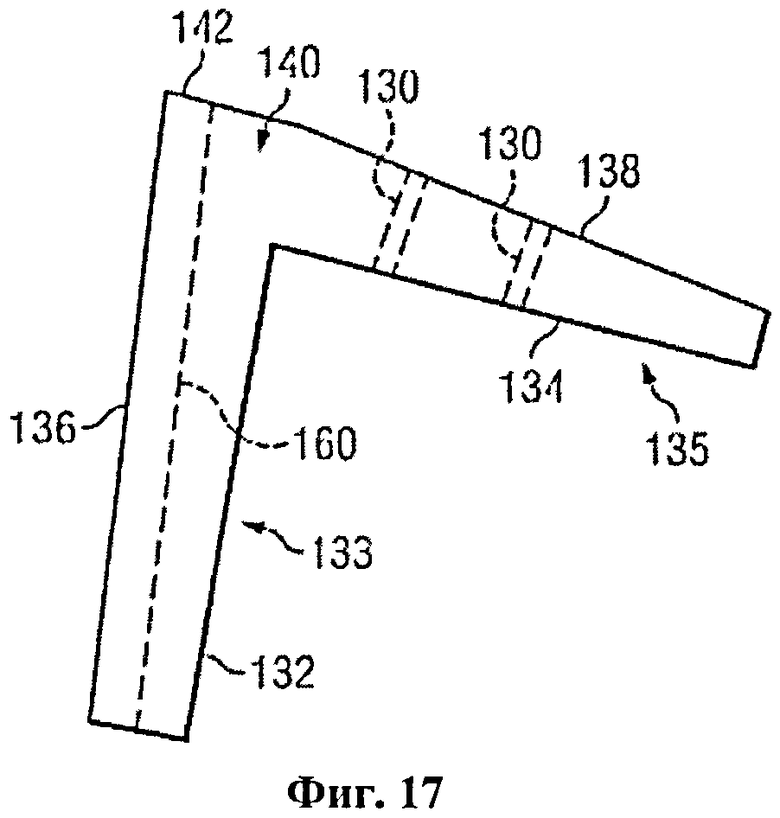

Хотя специально и не продемонстрировано на вышеупомянутых Фигурах 10-16, будет понятно, что лицевая поверхность насадки 110 может быть образована так, чтобы включать угол бокового наклона, который отличается от угла бокового наклона нижележащего PDC резца 100. Другими словами, толщина части лицевой поверхности насадки больше на одной стороне (например, внешней стороне) насадки, чем другая сторона (например, внутренняя сторона) насадки. Эта необязательная особенность угла бокового наклона показывается на Фигуре 17 пунктирной чертой 160.

В предпочтительном варианте осуществления насадки 110 включают отверстия или пазы 130, которые улучшают ток материала припоя к внутренним сопряженным поверхностям насадок, когда они устанавливаются. В предпочтительном варианте осуществления эти же отверстия или пазы 130 сконфигурированы ускорять разрушение и сброс насадок после завершения фрезерования, когда насадки начинают сталкиваться с горной породой. Это показывается на Фигуре 17, которая представляет собой изображение сбоку насадки 110, включающей отверстия/пазы 130.

Фигура 17 представляет собой увеличенное изображение сбоку конструкции насадки. Насадка 110 включает две внутренние поверхности, которые установлены перпендикулярно друг другу. Первая из этих перпендикулярных поверхностей 132, связанная с первой частью 133 насадки, размещается рядом с лицевой поверхностью алмазной пластины PDC резца (не показана на Фигуре 17). Вторая из этих перпендикулярных поверхностей 134, связанная со второй частью 135 насадки, размещается рядом со стороной PDC резца. Передняя поверхность 136 насадки устанавливается под острым углом относительно первой перпендикулярной поверхности 132, чтобы обеспечить желаемое изменение угла упора в сравнении с лицевой поверхностью алмазной пластины. Боковая поверхность 138 насадки устанавливается под. острым углом относительно второй перпендикулярной поверхности 134. Сочетание наклонных передней и боковой поверхностей 136 и 138 обеспечивает утолщение насадки по направлению к наконечнику 140, где встречаются первая и вторая части 133 и 135 насадки 110. В одном осуществлении передняя и боковая поверхности 136 и 138 могут встречаться в наконечнике 140 насадки 110. В другом случае, как показано на Фигуре 17, дополнительная поверхность 142, которая, в общем, параллельна второй перпендикулярной поверхности 134, соединяет наклонные переднюю и боковую поверхности 136 и 138 в оконечной части насадки. Насадка является целостно созданной деталью, содержащей первую и вторую части, соединенные в оконечной части.

В предпочтительном варианте осуществления внешний наконечник 140 насадки располагается впереди по окружности внешнего наконечника PDC резца, который он защищает, даже если принимать во внимание угол упора резца. Если провести нормаль к профилю коронки через режущий наконечник PDC и провести нормаль к профилю коронки через внешний наконечник соответствующей насадки резца, то в этом осуществлении эти линии являются в значительной мере параллельными, и линия через внешний наконечник насадки резца смещена от линии через наконечник PDC резца на расстояние по радиусу, равное, по меньшей мере, 030”. Также в предпочтительном варианте осуществления внешний наконечник насадки смещен в направлении, перпендикулярном к лицевой поверхности алмазной пластины, от наконечника резца PDC резца вперед на расстояние, по меньшей мере, 030”.

Варианты осуществления, обговоренные выше, делают упор на использовании для насадки материала из карбида вольфрама. В альтернативном варианте осуществления, вместо этого, насадки изготавливаются преимущественно из стали (или никеля, или титана, или любого другого соответствующего металла или сплава). Некоторые операции фрезерования лучше выполняются насадками из металла, а не из карбида вольфрама. Такая насадка может иметь форму и конфигурацию, как показано на Фигуре 17.

В альтернативном варианте осуществления насадка 180, изготовленная из материала - металла/металлического сплава, может дополнительно оправляться внешним наконечником 182 из карбида вольфрама или CBN. Это воплощение показывается на Фигурах 18 и 19, где Фигура 18 представляет собой изображение сверху, а Фигура 19 представляет собой изображение сбоку осуществления. Такой внешний наконечник 182 из карбида вольфрама или CBN может быть припаян к насадке 180 с металлической основой в оконечной части, или установлен там креплением (таким как винт, закрепленный через резьбовое отверстие на лицевой поверхности насадки с металлической основой). Альтернативно внешний наконечник 182 из карбида вольфрама или CBN может быть прикреплен при помощи горячего прессования, прессования высоким давлением или присоединен при помощи лазера, или другим способом присоединен к материалу основы насадки 180 в оконечной части. В вариантах осуществления, где внешний наконечник припаивается или присоединяется при помощи лазера к наконечнику с металлической основой, рекомендуется высокотемпературный материал припоя с точкой плавления выше точки плавления материала припоя, который должен использоваться для установки PDC резцов в коронке.

Конфигурация насадки с Фигур 18 и 19 может иметь те же смещения вперед и по радиусу, как это обсуждалось выше в отношении Фигуры 17.

Теперь делается ссылка на Фигуры 20 и 21. В еще одном варианте осуществления лицевая поверхность насадки смещена с лицевой поверхности алмазной пластины (например, на расстояние.030"), но самый крайний наконечник насадки или выровнен по радиусу с наконечником PDC, или смещен назад от наконечника PDC (то есть, он спускается на некоторое расстояние за режущий наконечник соответствующего PDC резца, как указывается по ссылке 190). В любом из этих случаев разница в положении внешнего наконечника насадки от лицевой поверхности наконечника достигается путем использования переходного скоса, уступа, дуги или ступени. Во всех случаях внешний наконечник насадки находится в относительной близости к режущему наконечнику соответствующего PDC резца, чем в любой из несвязных отдельных или дополненных подложкой режущих конструкций прототипов. Это дает преимущество в том, что, когда коронка модернизируется насадками, нижележащие характеристики равновесия сил коронки затрагиваются минимально. Во время фрезерования или высверливания коронка выиграет от нижележащей уравновешенной компоновки. Другое воспринимаемое преимущество такой компоновки состоит в том, что эффективность наконечника для целей фрезерования может быть улучшена небольшим спуском за наконечник PDC резца. Наконечник внешней насадки будет лучше размещен, чтобы срезать металлические поверхности, а не вспарывать их, что приводит к более эффективной обработке.

В некоторых вариантах осуществления насадки 110 могут помещаться на расширяющих вперед или расширяющих назад частях буровой коронки, чтобы усиливать способность коронки фрезеровать путь обратно через обломки фрезерования, скрепляющее оборудование отклонителя, или отводиться через окно обсадной трубы или высверленное оборудование, связанное с обсадными трубами.

Будет понятно, что существующие коронки или конструкции коронок могут легко модифицироваться, чтобы принимать насадки 110. Насадки достаточно крепкие, чтобы выполнять задачи фрезерования, требующиеся от них, одновременно являясь структурно предрасположенными для ускоренного разрушения и сброса, когда фрезерование завершено и коронка продвигается вперед для бурения породы. Коронки, модифицированные насадками, могут использоваться для просверливания коронок башмака обсадной трубы с металлическим корпусом или коронок башмака обсадной трубы, изготовленных из других материалов, расширяя выбор коронок башмака обсадной трубы при операциях сверления обсадных труб. Коронки текущего изобретения также могут использоваться в однорейсовых фрезеровально-буровых системах, где коронка присоединяется к вершине отклонителя для запуска в скважину.

Буровая PDC коронка, включающая насадки, как описано в данном документе, может выгодно использоваться в комбинированных операциях фрезерования и бурения породы, как например при использовании вместе с блочным устройством отклонителя, описанным в этом документе. В соответствии с этим буровая коронка с PDC резцами, имеющая множество PDC резцов, где некоторые из резцов включают фрезеровальную насадку, присоединенную к PDC резцу, предоставляется для присоединения к буровой колонне или другому буровому оборудованию, а отклонитель подвешивается на коронку при помощи описанного узла. Фрезерная насадка сконфигурирована для операций фрезерования на компоненте, связанном с обсадными трубами, расположенном в скважине, но не является оптимальной для операций бурения грунтовых пород. После того, как отклонитель размещен в буровой скважине, а затем освобождается при помощи разделительной операции, описанной выше, буровая коронка вращается, и фрезерная насадка на буровой коронке используется для выполнения операции нисходящего фрезерования на компоненте, связанном с обсадными трубами, при содействии отклонителя. Бурение буровой коронкой продолжается после фрезерования компонента, связанного с обсадными трубами, для бурения грунтовой породы за окном обсадной трубы. Важно, что используется та же буровая коронка, и, таким образом, перед продолжением бурения породы нет необходимости вынимать фрезерную коронку из скважины. Бурение грунтовой породы приводит к разрушению фрезерных насадок на буровой коронке, и, таким образом, открывается поверхность алмазной пластины PDC резца, которая затем используется для работы с грунтовой породой.

Выше были описаны и проиллюстрированы варианты осуществления изобретения. Изобретение не ограничивается раскрытыми вариантами осуществления.

Группа изобретений относится к области бурения, а именно к вариантам устройства отклонителей для фрезерных и буровых коронок. Устройство, сконфигурированное для непроникающего крепления отклонителя к фрезерной/буровой коронке, причем указанная фрезерная/буровая коронка включает часть хвостовика, множество режущих лезвий, проходящих ниже части хвостовика, определяя внешний зубец фрезерной/буровой коронки, и режущую поверхность фрезерной/буровой коронки, и, по меньшей мере, одно отверстие для выноса шлама между двумя лезвиями из множества режущих лезвий, включает верхний хомут, приспособленный для установки вокруг хвостовика фрезерной/буровой коронки; по меньшей мере, один соединительный элемент, установленный на первом конце на верхний хомут выше режущих лезвий и проходящий оттуда вниз, при этом соединительный элемент приспособлен проходить через отверстие для выноса шлама фрезерной/бурильной коронки, причем соединительный элемент имеет длину, которая достаточна, чтобы он проходил до второго конца ниже режущей поверхности фрезерной/буровой коронки; и конструкцию устройства отклонителя, которая устанавливается на второй конец, по меньшей мере, одного соединительного элемента. Обеспечивается эффективность и безопасность рейса. 3 н. и 27 з.п. ф-лы, 23 ил.

1. Устройство, сконфигурированное для непроникающего крепления отклонителя к фрезерной/буровой коронке, причем указанная фрезерная/буровая коронка включает часть хвостовика, множество режущих лезвий, проходящих ниже части хвостовика, определяя внешний зубец фрезерной/буровой коронки, и режущую поверхность фрезерной/буровой коронки, и по меньшей мере одно отверстие для выноса шлама между двумя лезвиями из множества режущих лезвий, включающее:

верхний хомут, приспособленный для установки вокруг хвостовика фрезерной/буровой коронки;

по меньшей мере один соединительный элемент, установленный на первом конце на верхний хомут выше режущих лезвий и проходящий оттуда вниз, при этом соединительный элемент приспособлен проходить через отверстие для выноса шлама фрезерной/бурильной коронки, причем соединительный элемент имеет длину, которая достаточна, чтобы он проходил до второго конца ниже режущей поверхности фрезерной/буровой коронки; и

конструкцию устройства отклонителя, которая устанавливается на второй конец по меньшей мере одного соединительного элемента.

2. Устройство по п.1, отличающееся тем, что конструкция устройства отклонителя содержит фланцевый элемент, который поддерживает крепежный механизм, приспособленный прикреплять фланец к верху отклонителя.

3. Устройство по п.1, отличающееся тем, что верхний хомут включает канал, при этом первый конец по меньшей мере одного соединительного элемента устанавливается в этом канале.

4. Устройство по п.1, отличающееся тем, что также включает выступ, выдающийся наружу из верхнего хомута, при этом первый конец по меньшей мере одного соединительного элемента, крепится к этому выступу.

5. Устройство по п.4, отличающееся тем, что также включает в выступе удаленно активируемый разделительный механизм, при этом разделительный механизм удаленно контролируется, чтобы заставлять первый конец по меньшей мере одного соединительного элемента отсоединяться от выступа.

6. Устройство по п.1, отличающееся тем, что конструкция устройства отклонителя содержит:

сегмент нижнего кольца, соединенный с каждым из большого числа соединительных элементов на вторых концах; и

фланец устройства отклонителя, проходящий вниз от сегмента нижнего кольца.

7. Устройство по п.1, отличающееся тем, что также включает выступ, выдающийся наружу из верхнего хомута, при этом выступ включает скважинный датчик.

8. Устройство по п.1, отличающееся тем, что по меньшей мере один соединительный элемент содержит множество элементов, соединенных на своих первых концах с верхним хомутом и проходящих оттуда вниз, для прохождения через соответствующие отверстия для выноса шлама фрезерной/буровой коронки.

9. Устройство по п.8, отличающееся тем, что также включает среднее кольцо, соединенное с каждым из множества соединительных элементов, между первым и вторым концами.

10. Устройство по п.8, отличающееся тем, что конструкция устройства отклонителя содержит:

сегмент нижнего кольца, соединенный с каждым из множества соединительных элементов на вторых концах; и

фланец устройства отклонителя, проходящий вниз из сегмента нижнего кольца.

11. Устройство по п.1, отличающееся тем, что по меньшей мере один соединительный элемент установлен на верхний хомут на первой стороне верхнего хомута, и также содержит соединительный ремень, первый конец которого соединен с верхним хомутом на второй стороне, противоположной первой стороне, а второй конец соединительного ремня соединен или со вторым концом соединительного элемента, или с конструкцией устройства отклонителя.

12. Устройство по п.1, отличающееся тем, что хвостовик фрезерной/буровой коронки включает паз приспособления насадки, и тем, что верхний хомут включает по меньшей мере одну пазовую вставку приспособления насадки, приспособленную скрепляться с пазом приспособления насадки так, чтобы препятствовать вращению верхнего хомута вокруг хвостовика фрезерной/буровой коронки.

13. Устройство по п.1, отличающееся тем, что верхний хомут содержит первый дугообразный элемент, шарнирно скрепленный со вторым дугообразным элементом, и включает механизм сцепления для сцепления вместе первого и второго дугообразных элементов.

14. Устройство по п.1, отличающееся тем, что также включает кожух хвостовика, проходящий вниз от верхнего хомута.

15. Способ непроникающего подвешивания отклонителя на фрезерной/буровой коронке, при этом фрезерная/буровая коронка включает часть хвостовика, множество режущих лезвий, проходящих ниже части хвостовика, определяя внешний зубец фрезерной/буровой коронки и режущую поверхность фрезерной/буровой коронки, и по меньшей мере одно отверстие для выноса шлама между двумя лезвиями из множества режущих лезвий, причем способ включает следующие стадии, на которых:

крепят верхний хомут вокруг хвостовика фрезерной/буровой коронки; и

подвешивают отклонитель от соединительного элемента, установленного на первом конце на верхний хомут и проходящего оттуда вниз, при этом соединительный элемент приспособлен проходить через отверстие для выноса шлама фрезерной/буровой коронки, причем соединительный элемент имеет длину, которая достаточна, чтобы он проходил до второго конца ниже режущей поверхности фрезерной/буровой коронки.

16. Способ по п.15, отличающийся тем, что хвостовик фрезерной/буровой коронки включает паз приспособления насадки, и тем, что крепление верхнего хомута включает соединение верхнего хомута к пазу приспособления насадки таким образом, чтобы препятствовать вращению верхнего хомута вокруг хвостовика фрезерной/буровой коронки.

17. Способ по п.16, отличающийся тем, что также включает компоновку сдвижного элемента.

18. Система для операций фрезерования и бурения, содержащая:

буровую коронку, которая включает:

часть хвостовика;

корпус коронки ниже части хвостовика и множество режущих лезвий, определяющих внешний зубец буровой коронки, причем каждое режущее лезвие включает множество резцовых карманов;

PDC резец, который включает слой алмазной пластины и нижележащий слой подложки, который установлен в каждом резцовом кармане для определения режущей поверхности буровой коронки; и

узел подвески отклонителя, выполненный с возможностью поддерживания непроникающего крепления отклонителя к буровой коронке, который содержит:

верхний хомут, приспособленный для установки вокруг части хвостовика;

по меньшей мере один соединительный элемент, установленный первым концом на верхнем хомуте выше режущих лезвий и проходящий оттуда вниз, при этом соединительный элемент приспособлен проходить через отверстие для выноса шлама буровой коронки между двумя режущими лезвиями, причем соединительный элемент имеет длину, которая достаточна, чтобы он проходил до второго конца ниже режущей поверхности буровой коронки; и

конструкцию устройства отклонителя, установленную на второй конец по меньшей мере одного соединительного элемента.

19. Система по п.18, отличающаяся тем, что также содержит отклонитель, при этом отклонитель имеет верхний конец, причем верхний конец отклонителя прикреплен к конструкции устройства отклонителя.

20. Система по п.18, отличающаяся тем, что некоторые PDC резцы включают конструкцию насадки на лицевой стороне слоя алмазной пластины, которая изготовлена из материала - карбида вольфрама.

21. Система по п.18, отличающаяся тем, что некоторые PDC резцы включают конструкцию насадки на лицевой стороне слоя алмазной пластины, которая изготовлена из материала - металла/металлического сплава.

22. Система по п.21, отличающаяся тем, что конструкция насадки также включает внешний наконечник из карбида вольфрама, установленный в материале насадки из металла/металлического сплава.

23. Система по п.21, отличающаяся тем, что конструкция насадки также включает внешний наконечник из CBN, установленный в материале насадки из металла/металлического сплава.

24. Система по п.18, отличающаяся тем, что некоторые PDC резцы включают конструкцию насадки на лицевой стороне слоя алмазной пластины, также включающую внешний наконечник, изготовленный из материала, отличного от материала, из которого сформирована большая часть конструкции насадки.

25. Система по п.18, отличающаяся тем, что внешний наконечник из другого материала смещен назад с лицевой поверхности первой части конструкции насадки.

26. Система по п.25, отличающаяся тем, что смещение размещает внешний наконечник из другого материала позади лицевой поверхности слоя алмазной пластины.

27. Система по п.18, отличающаяся тем, что внешний наконечник из другого материала выровнен в одной плоскости с лицевой поверхностью первой части конструкции насадки.

28. Система по п.18, отличающаяся тем, что PDC резец установлен в резцовый карман с материалом припоя, причем PDC резец также включает конструкцию насадки, расположенную над лицевой стороной слоя алмазной пластины с промежуточным амортизирующим слоем материала припоя.

29. Система по п.18, отличающаяся тем, что некоторые PDC резцы включают конструкцию насадки, также включающую структурную деталь, которая ускоряет разрушение и сброс по меньшей мере неприкрепленной первой части конструкции насадки.

30. Система по п.18, отличающаяся тем, что хвостовик буровой коронки включает паз приспособления насадки, и тем, что верхний хомут включает по меньшей мере одну вставку приспособления насадки, приспособленную скрепляться с пазом приспособления насадки так, чтобы препятствовать вращению верхнего хомута вокруг хвостовика буровой коронки.

| US 5826651 А, 27.10.1998 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 5979571 A, 09.11.1999 | |||

| US 4605343 А, 12.08.1986 | |||

| US 6298930 А, 09.10.2001 | |||

| УСТРОЙСТВО ДЛЯ ЗАБУРИВАНИЯ БОКОВЫХ СТВОЛОВ ИЗ ОБСАЖЕННОЙ СКВАЖИНЫ | 2004 |

|

RU2263196C1 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2355861C2 |

Авторы

Даты

2014-08-27—Публикация

2010-05-28—Подача