Область техники, к которой относится изобретение

Настоящее изобретение относится к монокристаллу, предпочтительному для использования в качестве вращателя плоскости поляризации (Фарадеевский вращатель), способу его изготовления, оптическому изолятору и оптическому процессору, использующему данный оптический изолятор.

Уровень техники

Хотя оптические изоляторы традиционно используют для оптической связи, благодаря достижениям в области оптических процессоров в последние годы, появились также оптические процессоры, которым требуются оптические изоляторы. Длина волны, для которой требуется регулирование, в этом случае представляет собой, главным образом, длину волны 1064 нм лазеров Nd:YAG. Монокристаллы граната на основе тербия и галлия (TGG: Tb3Ga5O12) были недавно разработаны и практически используются в качестве материалов подходящих для данной длины волны (непатентный документ 1).

Однако трудно увеличить размер кристаллов TGG вследствие интенсивного испарение оксида галлия, который представляет собой компонент его исходного материала, и это препятствует возможному уменьшению стоимости данных кристаллов. По этой причине требуется разработка материала, у которого больше угол поворота плоскости поляризации или магнитооптическая постоянная Верде (Verdet), чем у TGG, и низкая стоимость изготовления (непатентный документ 1).

Чтобы решить вышеупомянутую проблему TGG, проведены исследования роста монокристаллов граната на основе тербия и алюминия (TAG: Tb3Al5O12). Известный способ, используемый для выращивания TAG, представляет собой способ на основе выращивания из расплава (способ LPE, эпитаксия из жидкой фазы), в котором кристалл-подложку помещают в переохлажденный расплав внутри тигля, и кристаллы растут на его поверхности в виде пленки (непатентный документ 2).

Кроме того, проведены также исследования монокристаллов граната на основе тербия, скандия и алюминия (TSAG: Tb3Sc2Al3O12), и монокристаллы TSAG оказались превосходными в отношении увеличения размера кристаллов (патентный документ 1).

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: японская выложенная патентная заявка № 2002-293693

Непатентные документы

Непатентный документ 1: Journal of Crystal Growth, 306 (2007), 195-199

Непатентный документ 2: Cryst. Res. Technol., 34 (1999), 5-6, 615-619

Раскрытие изобретения

Проблема, решаемая изобретением

Однако, хотя TAG, описанный в непатентном документе 2 превосходит TGG в результате того, что у него постоянная Верде больше, чем у TGG, он не вошел в практическое применение вследствие трудности увеличения размера кристаллов в результате неконгруэнтного состава расплава (непатентный документ 1).

Кроме того, хотя у TSAG, описанного в патентном документе 1, постоянная Верде больше, чем у TGG, и можно выращивать более крупные монокристаллы по сравнению с TAG, все же трудно увеличивать размер монокристаллов по сравнению с TGG.

Таким образом, только TGG коммерчески используют в настоящее время.

Настоящее изобретение разработано с учетом описанного выше положения, и цель настоящего изобретения заключается в том, чтобы предложить монокристалл, у которого угол поворота плоскости поляризации превосходит указанный угол у монокристалла TGG, и для которого также можно осуществить достаточное увеличение размера кристаллов, способ его изготовления, оптический изолятор и оптический процессор, в котором использован оптический изолятор.

Средства решения проблемы

Монокристалл согласно настоящему изобретению представляет собой монокристалл алюмотербиевого граната, где, в основном, часть алюминия (Al) замещает лютеций (Lu).

Здесь термин «в основном» означает, что часть Al всегда замещена Lu, в то время как замещение Tb лютецием является произвольным.

У данного монокристалла угол поворота плоскости поляризации больше, чем у монокристалла TGG в области длин волн 1064 нм или более, или в области длин

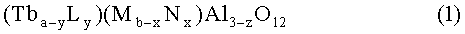

Как правило, вышеупомянутый монокристалл представляет следующая химическая формула (I):

(Tba-yLy)(Mb-xNx)Al3-zO12

(в которой L представляет собой M или N, M представляет собой, по меньшей мере, один тип элемента, выбранного из группы, состоящей из Sc и Y, N включает Lu, и a и b удовлетворяют следующим формулам:

2,8 ≤ a ≤ 3,2; и

1,8 ≤ b ≤ 2,2).

В приведенной выше химической формуле (I) N предпочтительно представляет собой Lu.

В приведенной выше химической формуле (I) N может дополнительно включать, по меньшей мере, один тип элемента, выбранного из группы, состоящей из Yb и Tm.

В приведенной выше химической формуле (I) M предпочтительно представляет собой Sc, N предпочтительно представляет собой Lu, и x предпочтительно удовлетворяет следующей формуле:

0,01 ≤ x ≤ 0,6.

Если x находится в приведенном выше интервале, эффект замещения лютецием достигается в более достаточной степени по сравнению со случаем, где x составляет менее чем 0,01, и температуру плавления можно снизить по сравнению со случаем, где x составляет более чем 0,6, способствуя тем самым росту.

Кроме того, y и z в приведенной выше химической формуле (I) предпочтительно удовлетворяют следующим формулам:

0 ≤ y ≤ 0,5; и

-0,5 ≤ z ≤ 0,5.

Здесь y и z в приведенной выше химической формуле (I) предпочтительнее удовлетворяют следующим формулам:

0 ≤ y ≤ 0,2; и

-0,2 ≤ z ≤ 0,2.

Здесь y предпочтительнее равен 0. В этом случае уменьшение постоянной Верде подавляются в более значительной степени по сравнению со случаем, где y не равен 0.

Кроме того, настоящее изобретение также предлагает способ изготовления монокристалла, содержащий нагревание и плавление порошкообразного исходного материала, содержащего оксид тербия, оксид алюминия и оксид лютеция, и рост описанного выше монокристалла из полученного расплава способом выращивания из расплава.

Кроме того, настоящее изобретение предлагает оптический изолятор, который содержит вышеупомянутый монокристалл. Данный оптический изолятор содержит вышеупомянутый монокристалл, и как описано выше, этот монокристалл способен обеспечивать больший угол поворота плоскости поляризации, чем монокристалл TGG, в области длин волн 1064 нм или более, а также в коротковолновой области (от 400 нм до 700 нм). Следовательно, оптический изолятор согласно настоящему изобретению пригоден для использования в качестве оптического изолятора оптических процессоров, снабженных источниками лазерного излучения с различными длинами волн излучения, и обладает чрезвычайно высокой универсальностью.

Кроме того, настоящее изобретение предлагает оптический процессор, снабженный источником лазерного излучения, и оптический изолятор, установленный на световом пути лазерного излучения, выходящего из источника лазерного излучения, и оптический изолятор представляет собой вышеупомянутый оптический изолятор.

В данном оптическом процессоре использование монокристалла, представляющего собой монокристалл алюмотербиевого граната, в котором, в основном, часть Al замещена лютецием, делает возможным увеличения угла поворота плоскости поляризации по сравнению с TGG. Следовательно, размер оптического изолятора можно уменьшить по сравнению со случаем использования TGG. В результате оптический процессор может иметь меньший размер, чем в случае использования TGG для оптического изолятора.

Здесь длина волны излучения источника лазерного излучения предпочтительно составляет 1064 нм.

В качестве альтернативы, длина волны излучения источника лазерного излучения может также находиться в интервале от 400 нм до 700 нм. У вышеупомянутого монокристалла угол поворота плоскости поляризации больше, чем у монокристалла TGG, даже если длина волны излучения источника лазерного излучения находится в коротковолновой области (от 400 нм до 700 нм), и он способен в достаточной степени подавлять уменьшение пропускания. Следовательно, уменьшение выходной мощности, вызванное оптическим изолятором, предотвращается в достаточной степени, даже если длина волны излучения источника лазерного излучения в оптическом процессоре находится в интервале от 400 нм до 700 нм.

Эффекты изобретения

В результате замещения основной части Al лютецием в монокристалле алюмотербиевого граната, монокристалл согласно настоящему изобретению способен обеспечивать больший угол поворота плоскости поляризации, чем у TGG, не только в области длин волн 1064 нм или более, но также в области длин волн менее чем 1064 нм. По этой причине в настоящем изобретении осуществлен монокристалл, который является предпочтительным для оптического изолятора оптического процессора, использующего, например, лазер Nd:YAG. Кроме того, монокристалл согласно настоящему изобретению также способен обеспечивать увеличение размера. Кроме того, монокристалл согласно настоящему изобретению способен в достаточной степени подавлять уменьшение пропускания в коротковолновой области (от 400 нм до 700 нм), в отличие от монокристалла TGG.

Используя способ изготовления монокристаллов согласно настоящему изобретению, можно легко выращивать монокристалл граната на основе тербия и алюминия, который представляет собой монокристалл алюмотербиевого граната и в котором основная часть Al замещена лютецием. По этой причине способ изготовления согласно настоящему изобретению может способствовать массовому производству монокристаллов.

Краткое описание чертежей

Фиг.1 представляет принципиальную схему, показывающую один вариант осуществления оптического изолятора, в котором использован монокристалл согласно настоящему изобретению;

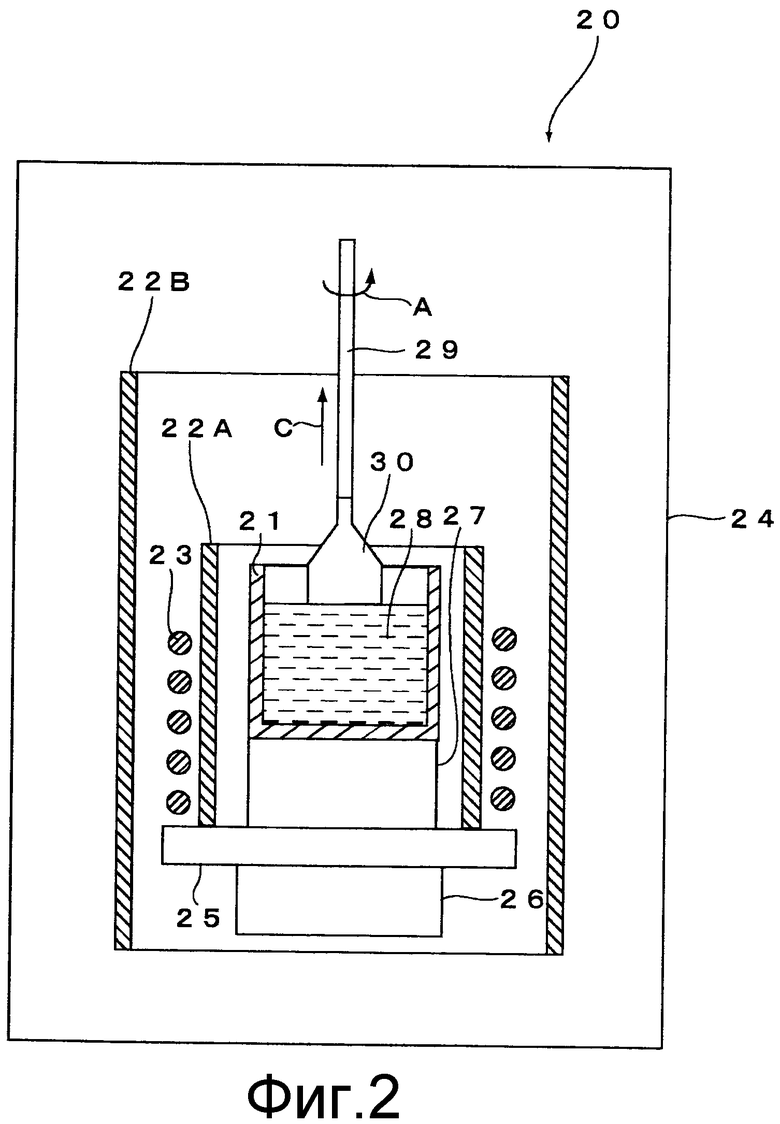

фиг.2 представляет чертеж, показывающий способ выращивания монокристаллов согласно настоящему изобретению с использованием печи для вытягивания кристаллов;

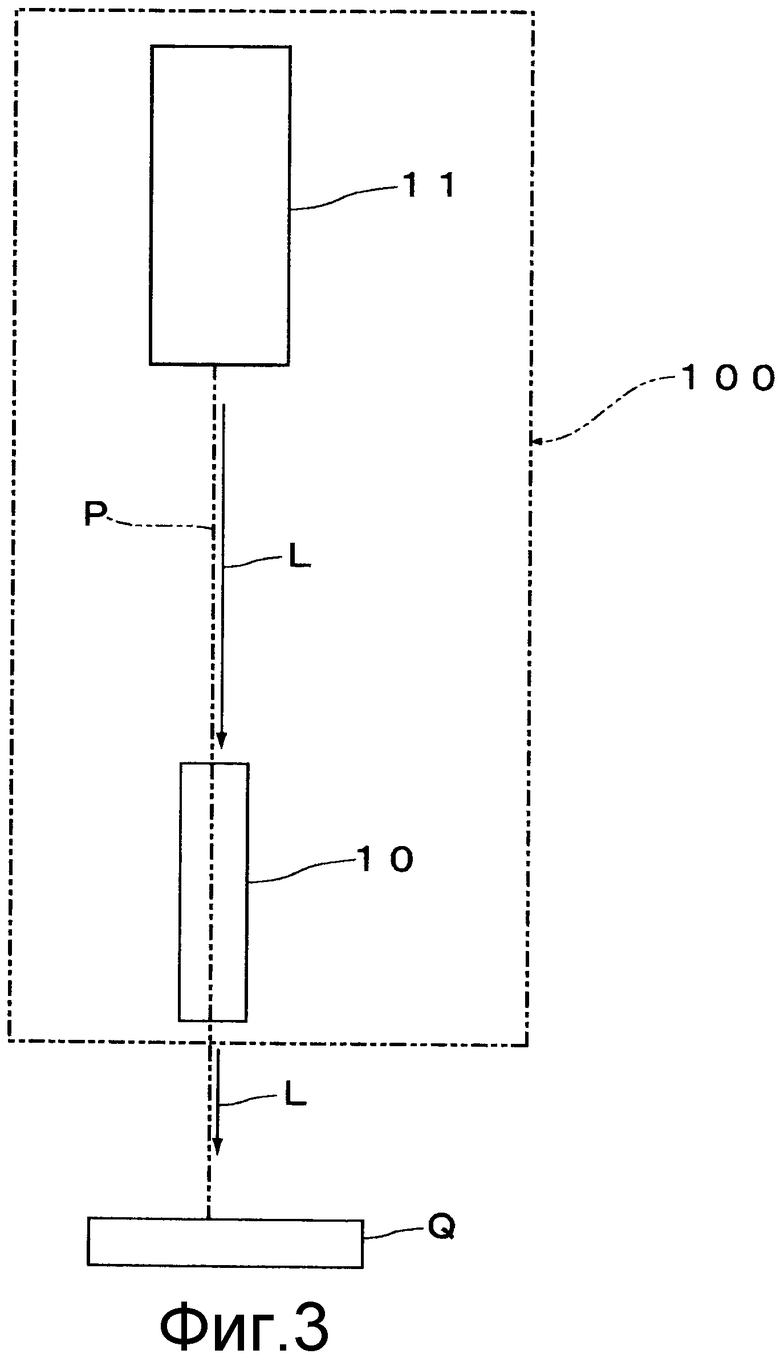

фиг.3 представляет принципиальную схему, показывающую один вариант осуществления оптического процессора, в котором использован монокристалл согласно настоящему изобретению;

фиг.4 представляет график, показывающий зависимость соотношения углов поворота плоскости поляризации монокристалла примера 1 (кристалл A) и TGG от длины волны;

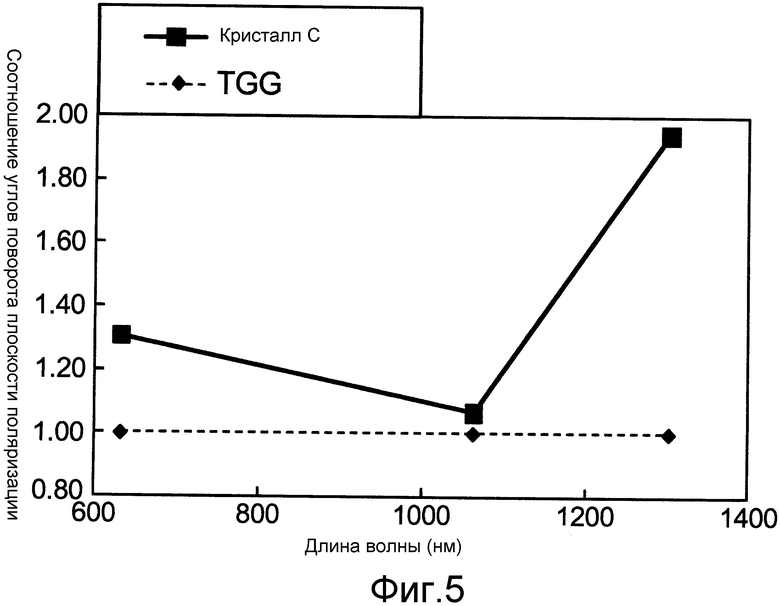

фиг.5 представляет график, показывающий зависимость соотношения углов поворота плоскости поляризации монокристалла примера 2 (кристалл C) и TGG от длины волны;

фиг.6 представляет график, показывающий зависимость соотношения углов поворота плоскости поляризации монокристалла примера 3 (кристалл E) и TGG от длины волны;

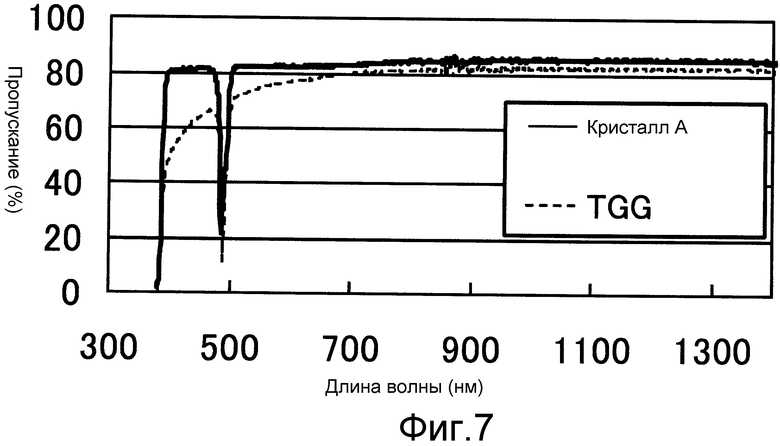

фиг.7 представляет график, показывающий зависимость между пропусканием и длиной волны для монокристалла примера 1 (кристалл A);

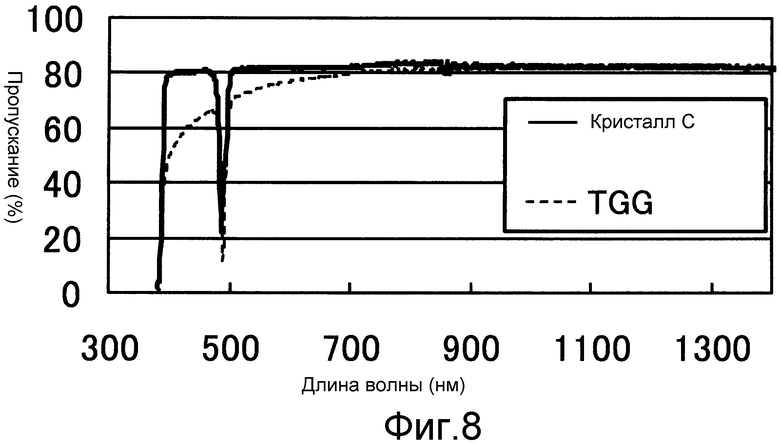

фиг.8 представляет график, показывающий зависимость между пропусканием и длиной волны для монокристалла примера 2 (кристалл C); и

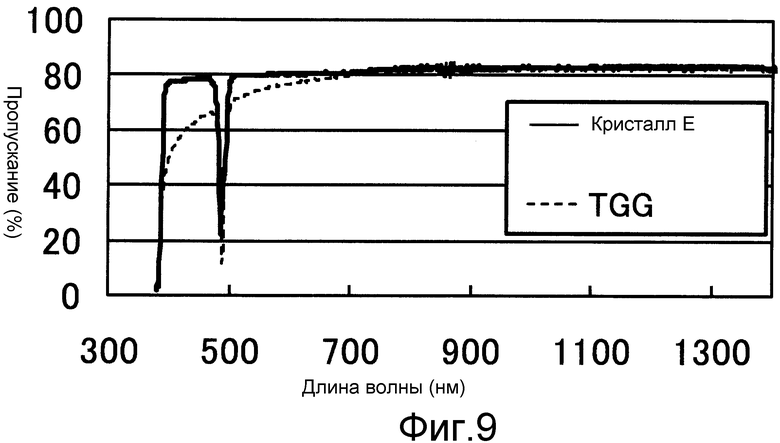

фиг.9 представляет график, показывающий зависимость между пропусканием и длиной волны для монокристалла примера 3 (кристалл E).

Осуществление изобретения

Далее приведено подробное разъяснение вариантов осуществления настоящего изобретения со ссылкой на чертежи.

Фиг.1 представляет принципиальную схему, показывающую один вариант осуществления оптического изолятора согласно настоящему изобретению. Как показано на фиг.1, оптический изолятор 10 оборудован поляризатором 1, анализатором 2 и вращателем 3 плоскости поляризации, расположенным между поляризатором 1 и анализатором 2. Здесь поляризатор 1 и анализатор 2 расположены под углом, например, 45°, таким образом, чтобы их оси пропускания не были взаимно параллельными.

Плотность магнитного потока B прикладывается к вращателю 3 плоскости поляризации, например, вдоль направления от поляризатора 1 к анализатору 2, или, другими словами, вдоль направления падающего излучения L, и вращатель 3 плоскости поляризации поворачивает плоскость поляризации излучения L, который проходит через поляризатор 1, в результате приложения плотности магнитного потока B и заставляет излучение L проходить через ось пропускания анализатора 2.

Далее приведено подробное описание вращателя 3 плоскости поляризации.

Вращатель 3 плоскости поляризации состоит из монокристалла алюмотербиевого граната, который представляет собой монокристалл, где основная часть Al замещена лютецием.

У данного монокристалла угол поворота плоскости поляризации больше, чем у монокристалла TGG при длине волны 1064 нм или в области более длинных волн, чем 1064 нм, и он способен обеспечивать достаточное увеличение размера. Кроме того, у данного монокристалла угол поворота плоскости поляризации больше, чем у монокристалла TGG, даже в коротковолновой области (от 400 нм до 700 нм), и он способен в достаточной степени подавлять уменьшение пропускания. Таким образом, в монокристалле согласно настоящему изобретению можно получить угол поворота плоскости поляризации больше, чем в TGG, в широком диапазоне длин волн. Следовательно, монокристалл согласно настоящему изобретению обладает чрезвычайно высокой универсальностью.

Здесь часть Al может быть замещена или нет другим элементом, кроме Al и Lu. В том случае, где часть Al замещена другим элементом, кроме Al и Lu, примеры элементов, не представляющих собой Al и Lu, включают в себя Sc, Y, Tm и Yb.

Описанный выше монокристалл обычно представляет следующая химическая формула (I):

(Tba-yLy)(Mb-xNx)Al3-zO12

(в которой L представляет собой M или N, M представляет собой, по меньшей мере, один тип элемента, выбранного из группы, состоящей из Sc и Y, и N включает Lu). В приведенной выше формуле, хотя число a обычно равно 3, оно может изменяться в интервале от 2,8 до 3,2 вследствие возникновения дефектов и т.п. Кроме того, хотя число b обычно равно 2, оно может изменяться в интервале от 1,8 до 2,2 вследствие возникновения дефектов и т.п.

В приведенной выше химической формуле (I) N включает Lu. Соответственно, N может представлять собой только Lu или может дополнительно содержать элемент, представляющий собой Yb и/или Tm, помимо Lu.

В приведенной выше химической формуле (I) предпочтительно, когда M представляет собой Sc, N представляет собой Lu, и x удовлетворяет следующей формуле:

0,01 ≤ x ≤ 0,6.

В этом случае если x находится в вышеупомянутом интервале, эффект замещения Lu достигается в более значительной степени по сравнению со случаем x, составляющим менее чем 0,01, и температуру плавления можно снизить по сравнению со случаем x, составляющим более чем 0,6, способствуя тем самым росту кристаллов.

Здесь x наиболее предпочтительно удовлетворяет следующей формуле:

0,05 ≤ x ≤ 0,2.

Кроме того, в приведенной выше химической формуле (I) y и z предпочтительно удовлетворяют следующим формулам:

0 ≤ y ≤ 0,5; и

-0,5 ≤ z ≤ 0,5,

В этом случае внутреннее напряжение в кристалле можно сохранять на низком уровне по сравнению со случаем y и z, находящихся за пределами данных интервалов.

Здесь y и z в химической формуле (I) предпочтительнее удовлетворяют следующим формулам;

0 ≤ y ≤ 0,2; и

-0,2 ≤ z ≤ 0,2.

Здесь y предпочтительно составляет минимально возможное число и наиболее предпочтительно равно 0. Таким образом, Tb предпочтительно не замещать другим элементом, кроме Tb. В этом случае можно в достаточной степени подавлять уменьшение постоянной Верде по сравнению со случаем, в котором y не равен 0, а именно в том случае, где Tb не замещен другим элементом, кроме Tb. Кроме того, z наиболее предпочтительно равно 0.

Далее приведено описание способа изготовления вращателя 3 плоскости поляризации.

Сначала приведено описание печи для вытягивания кристаллов, где выращивают монокристалл граната, из которого состоит вращатель 3 плоскости поляризации, как показано на фиг.2. Фиг.2 представляет чертеж, показывающий способ выращивания монокристаллов граната с использованием печи для вытягивания кристаллов.

Как показано на фиг.2, печь для вытягивания кристаллов 20, в основном, содержит иридиевый тигель 21, керамический внутренний теплоизоляционный материал 22A, в котором находится тигель 21, внешний теплоизоляционный материал 22B, предназначенный для окружения внутреннего теплоизоляционного материала 22A, и высокочастотную обмотку 23, предусмотренную между внутренним теплоизоляционным материалом 22A и внешним теплоизоляционным материалом 22B, в герметичной оболочке 24. Высокочастотная обмотка 23 нагревает тигель 21 путем создания в нем индукционного тока, кроме того, печь для вытягивания кристаллов 20 также оборудована установочной платформой 25 для установки внутреннего теплоизоляционного материала 22A, и опорой 26 для поддержки установочной платформа 25, и тигель 21 помещают на установочную платформу 25 посредством регулирующей положение платформы 27 для регулирования положения тигля 21. Кроме того, на фиг.2 условный номер 29 означает затравочный кристалл, стрелка показывает направление вращения затравочного кристалла 29, а именно направление вращения для роста кристалла 30, и стрелка C показывает направление вытяжения для роста кристалла 30.

Далее приведено описание способа выращивания вышеупомянутого монокристалла с использованием описанной выше печи для вытягивания кристаллов 20.

Сначала готовят порошкообразный исходный материал, который содержит порошок Tb4O7, порошок Al2O3 и порошок Lu2O3. В данном случае порошкообразный исходный материал может дополнительно включать, по меньшей мере, один тип порошка выбранного из группы, состоящей из порошка Sc2O3, порошка Tm2O3 и порошка Y2O3, насколько это необходимо. Описанный выше порошкообразный исходный материал можно получить, например, перемешивая во влажном состоянии порошок Tb4O7, порошок Al2O3 и порошок Lu2O3, с последующей сушкой.

Соотношение при смешивании порошка Tb4O7, порошка Al2O3 и порошка Lu2O3 в порошкообразном исходном материале определяют на основании состава выращиваемого монокристалла. Соотношение при смешивании порошка Tb4O7, порошка Al2O3 и порошка Lu2O3 в данном случае может быть, например, таким, как указано ниже.

То есть соотношение при смешивании порошка TbO7 обычно составляет от 18 мол.% до 30 мол.% по отношению к числу молей порошкообразного исходного материала (100 мол.%).

Соотношение при смешивании порошка Al2O3 обычно составляет от 35 мол.% до 55 мол.% по отношению к числу молей порошкообразного исходного материала.

Соотношение при смешивании порошка Lu2O3 обычно составляет от более чем 0 мол.% до не более чем 10 мол.% по отношению к числу молей порошкообразного исходного материала.

Кроме того, в том случае, где порошок Sc2O3, порошок Tm2O3 и порошок Y2O3 содержатся в порошкообразном исходном материале, соотношения при смешивании порошка Sc2O3, порошка Tm2O3 и порошка Y2O3 в порошкообразном исходном материале могут быть обычно такими, как указано ниже.

То есть соотношение при смешивании порошка Sc2O3 обычно составляет от 0 мол.% до 35 мол.% по отношению к числу молей порошкообразного исходного материала.

Соотношение при смешивании порошка Tm2O3 обычно составляет от 0 мол.% до 10 мол.% по отношению к числу молей порошкообразного исходного материала.

Соотношение при смешивании порошка Y2O3 обычно составляет от 0 мол.% до 35 мол.% по отношению к числу молей порошкообразного исходного материала.

Кроме того, в том случае, если порошкообразный исходный материал содержит порошок Sc2O3, порошок Lu2O3 предпочтительно смешивают таким образом, чтобы его содержание находилось в интервале от 0,5 мол.% до 30 мол.% по отношению к суммарному числу молей порошка Sc2O3 и порошка Lu2O3. В этом случае можно получить кристалл более высокого качества. В частности, порошок Lu2O3 предпочтительнее смешивать таким образом, чтобы его содержание находилось в интервале от 2,5 мол.% до 10 мол.% по отношению к суммарному числу молей порошка Sc2O3 и порошка Lu2O3. В этом случае благоприятной являются как возможность регулирования формы кристаллов, так и кристалличность, и получается кристалл, который является полностью прозрачным. Другими словами, весь кристалл является более устойчивым к возникновению трещин по сравнению со случаем смешивания порошка Lu2O3 в количестве, составляющем менее чем 2,5 мол.% по отношению к суммарному числу молей порошка Sc2O3 и порошка Lu2O3. С другой стороны, форма кристаллов становится более однородной, изменчивость диаметра уменьшается, и получается более прозрачный кристалл по сравнению со случаем смешивания порошка Lu2O3 в количестве, превышающем 10 мол.% по отношению к суммарному числу молей порошка Sc2O3 и порошка Lu2O3. Кроме того, приведенный в настоящем документе термин «мол.%» означает отношение числа атомов Lu к суммарному числу атомов Sc и Lu.

После помещения порошкообразного исходного материала в тигель 21 через высокочастотную обмотку 23 пропускают ток. Тогда тигель 21 нагревается, и порошкообразный исходный материал в тигле 21 нагревается от комнатной температуры до заданной температуры. Здесь заданная температура означает температуру, при которой может плавиться порошкообразный исходный материал. Порошкообразный исходный материал затем плавится таким образом, что получается расплав 28. Далее из расплава 28 выращивают кристаллы способом выращивания из расплава. Более конкретно, готовят стержнеобразную ось вытягивания кристалла, а именно затравочный кристалл 29. После погружения конца затравочного кристалла 29 в расплав 28 затравочный кристалл 29 вытягивают с заданной скоростью вытягивания в процессе вращения с заданной скоростью вращения.

В данном случае монокристалла на основе граната, такого как алюмоиттриевый гранат (YAG), монокристалл используют в качестве затравочного кристалла 29.

Скорость вращения затравочного кристалла 29 составляет предпочтительно от 3 об/мин до 50 об/мин и предпочтительнее от 3 об/мин до 10 об/мин.

Скорость вытягивания затравочного кристалла 29 составляет предпочтительно от 0,1 мм/ч до 3 мм/ч и предпочтительнее от 0,5 мм/ч до 1,5 мм/ч.

Вытягивание затравочного кристалла 29 предпочтительно осуществляют в атмосфере инертного газа. В качестве инертного газа можно использовать такой газ, как аргон или азот. Чтобы поместить затравочный кристалл 29 в атмосферу инертного газа, инертный газ можно откачивать в процессе введения при заданной скорости потока в герметичный корпус 24.

Когда затравочный кристалл 29 вытягивают таким образом, объемный рост кристалла 30, представленного вышеупомянутой химической формулой (I), можно получить на конце затравочного кристалла 29. В данном случае, если растущий кристалл 30 представляет собой монокристалл на основе алюмотербиевого граната, и основная часть Al замещена лютецием, можно легко изготовить растущий кристалл 30, и можно осуществить увеличение растущего кристалла 30.

Далее приведено подробное описание оптического процессора согласно настоящему изобретению со ссылкой на фиг.3. На фиг.3 использованы такие же условные номера, которые использованы для обозначения таких компонентов, которые являются одинаковыми или эквивалентными соответствующим компонентам на фиг.1, и их описания не повторяются.

Фиг.3 представляет принципиальную схему, показывающую один вариант осуществления оптического процессора согласно настоящему изобретению. Как показано на фиг.3, оптический процессор 100 оборудован источником лазерного излучения 11, и оптический изолятор 10 расположен на световом пути P лазерного излучения L, выходящего из источника лазерного излучения 11. В данном оптическом процессоре 100 лазерное излучение L, выходящее из источника лазерного излучения 11, выходит через оптический изолятор 10, и заготовку Q можно обрабатывать излучаемым излучением.

Здесь у монокристалла, используемого в оптическом изоляторе 10, угол поворота плоскости поляризации больше, чем у монокристалла TGG, в области длин волн 1064 нм или более, и можно обеспечивать достаточное увеличение, как описано выше.

Таким образом, лазер Nd:YAG, у которого длина волны излучения составляет 1064 нм, или легированный Yb волоконный лазер, у которого длина волны излучения составляет 1080 нм предпочтительно использовать в качестве источника лазерного излучения 11.

Кроме того, монокристалл, используемый в оптическом изоляторе 10, демонстрирует угол поворота плоскости поляризации, превышающий данный угол у монокристалла TGG даже в коротковолновой области (от 400 нм до 700 нм). Следовательно, в случае использования данного монокристалла источник лазерного излучения, у которого длина волны излучения составляет от 400 нм до 700 нм, можно также использовать в качестве источника лазерного излучения 11. Примеры такого источника лазерного излучения 11 включают полупроводниковый лазер на основе GaN, у которого длина волны излучения составляет 405 нм, и титан-сапфировый лазер, у которого длина волны излучения составляет 700 нм. Кроме того, используя оптический процессор 100, оборудованный источником лазерного излучения 11, имеющим длину волны излучения в коротковолновой области, таким образом, поскольку части поперечного сечения заготовки Q не подвергается разрушению под действием тепла, можно получить гладкую поверхность поперечного сечения. Кроме того, в отличие от случая монокристалла TGG, вышеупомянутый монокристалл способен в достаточной степени подавлять уменьшение пропускания даже в коротковолновой области (от 400 нм до 700 нм). Следовательно, уменьшение выходной мощности, связанное с оптическим изолятором 10, в достаточной степени предотвращается, даже если длина волны излучения источника лазерного излучения 11 в оптическом процессоре 100 составляет от 400 нм до 700 нм.

Настоящее изобретение не ограничено описанными выше вариантами его осуществления. Например, хотя длины волн, составляющие 1064 нм или более или от 400 нм до 700 нм, приведены в качестве примеров длины волны излучения источника лазерного излучения 11 в вышеупомянутых вариантах осуществления, настоящее изобретение не ограничено ими. Длина волны излучения источника лазерного излучения может также находиться в интервале от 700 нм до 1064 нм, в том числе около 800 нм, или от 1030 нм до 1080 нм.

Кроме того, хотя монокристалл используют в оптическом изоляторе оптического процессора в вышеупомянутых вариантах осуществления, использование монокристалла не ограничено оптическим изолятором, и его можно также использовать, например, в оптическом датчике магнитного поля, который следит за изменениями магнитного поля путем измерения изменений угла поворота плоскости поляризации с помощью вращателя плоскости поляризации.

Примеры

Хотя далее представлено более подробное разъяснение содержания настоящего изобретения посредством приведения его примеров, настоящее изобретение не ограничено следующими примерами.

(Пример 1)

Сначала был приготовлен содержащий оксид тербия (Tb4O7) порошок исходного материала, имеющий чистоту 99,99%, содержащий оксид алюминия (Al2O3) порошок исходного материала, имеющий чистоту 99,99%, содержащий скандий оксид (Sc2O3) порошок исходного материала, имеющий чистоту 99,99%, и содержащий оксид лютеция (Lu2O3) порошок исходного материала, имеющий чистоту 99,99%.

Затем получали смешанный порошок путем мокрого смешивания порошков исходных материалов. В данном случае содержащий Lu2O3 порошок исходного материала использовали в количестве 2,5 мол.% по отношению к суммарному числу молей (100 мол.%) содержащего Sc2O3 порошка исходного материала и содержащего Lu2O3 порошка исходного материала. Далее смешанный порошок сушили и помещали в иридиевый тигель в качестве готового исходного материала (порошкообразного исходного материала). Тигель имел форму цилиндра, у которого диаметр составлял приблизительно 60 мм и высота составляла приблизительно 60 мм.

После этого получали расплав плавлением порошкообразного исходного материала путем нагревания от комнатной температуры до 1950°C. Далее конец затравочного кристалла, имеющего форму стержня квадратного сечения и состоящего из YAG (алюмоиттриевый гранат) с размерами 3 мм × 3 мм × 70 мм, помещали в расплав и затравочный кристалл вытягивали со скоростью 1 мм/час в процессе вращения со скоростью вращения 10 об/мин, чтобы вырастить объемный кристалл. Таким способом получали прозрачный монокристалл (кристалл A), у которого диаметр составлял приблизительно 2,5 см, и длина составляла приблизительно 12 см.

В данном случае выращивание кристалла осуществляли в атмосфере газообразного аргона, и скорость потока Ar составляла 3,3•10-5 м3/с.

При рентгеновском дифракционном исследовании полученного кристалла A подтвержден пик Tb3Al5O12. Кроме того, в результате проведения структурного анализа полученного кристалла A методами рентгеновской дифракции и электронного парамагнитного резонанса (EPR) подтверждено, что часть Al замещена Sc и Lu, и часть Tb замещена Sc.

Кроме того, состав монокристалла (атомное соотношение Tb, Sc, Al, Lu и O) подтвержден проведением химического анализа кристалла A методом индуктивно-связанной плазмы (ICP). В частности, химический анализ методом ICP осуществляли таким образом, как описано ниже. То есть 50 мг сначала срезали с нижнего торца прямой части кристалла A, чтобы получить торцевой срез. Далее торцевой срез помещали в платиновый тигель и затем добавляли 250 мг тетрабората лития. После этого платиновый тигель помещали в высокотемпературную нагревательную печь и нагревали в течение 2 часов при 1030°C, чтобы расплавить торцевой срез. Затем платиновый тигель оставляли для охлаждения, торцевой срез помещали в лабораторный стакан объемом 50 мл и добавляли 20 мл HCl. Далее стакан помещали на горячую плитку и слабо нагревали для растворения в HCl каждого из элементарных компонентов (Tb, Sc, Al и Lu) торцевого среза. В данном случае объем полученного в стакане раствора доводили до 50 мл и осуществляли химический анализ данного раствора методом ICP. В результате подтверждено, что состав монокристалла представляла следующая формула: (Tb2,97Sc0,02)(Sc1,94Lu0,05)Al2,97O12 (x=0,05, y=0,02, z=0,03, a=2,99, b=1,99).

(Пример 2)

Прозрачный монокристалл (кристалл C), у которого диаметр составлял приблизительно 2,5 см, и длина составлял приблизительно 12 см, получали таким же способом, как в примере 1, за исключением того, что для получения смешанного порошка использовали содержащий Lu2O3 порошок исходного материала в количестве 5 мол.% по отношению к суммарному числу молей Sc2O3 в порошке исходного материала и Lu2O3 в порошке исходного материала.

При рентгеновском дифракционном исследовании полученного кристалла C подтвержден пик Tb3Al5O12. Кроме того, в результате проведения структурного анализа полученного кристалла C методами рентгеновской дифракции и EPR подтверждено, что часть Al замещена Sc и Lu, и часть Tb замещена Sc.

Кроме того, химический анализ кристалла C осуществляли методом индуктивно-связанной плазмы (ICP) таким же образом, как в примере 1. В результате подтверждено, что состав полученного монокристалла представляла следующая формула: (Tb2,96Sc0,06)(Sc1,91Lu0,13)Al2,95O12 (x=0,13, y=0,06, z=0,05, a=3,02, b=2,04).

(Пример 3)

Прозрачный монокристалл (кристалл E), у которого диаметр составлял приблизительно 2,5 см, и длина составлял приблизительно 12 см, получали таким же способом, как в примере 1, за исключением того, что для получения смешанного порошка использовали содержащий Lu2O3 порошок исходного материала в количестве 5 мол.% по отношению к суммарному числу молей Sc2O3 в порошке исходного материала и Lu2O3 в порошке исходного материала.

При рентгеновском дифракционном исследовании полученного кристалла E подтвержден пик Tb3Al5O12. Кроме того, в результате проведения структурного анализа полученного кристалла E методами рентгеновской дифракции и EPR подтверждено, что часть Al замещена Sc и Lu, и часть Tb замещена Sc.

Кроме того, химический анализ кристалла E осуществляли методом индуктивно-связанной плазмы (ICP) таким же образом, как в примере 1. В результате подтверждено, что состав полученного монокристалла представляла следующая формула: (Tb3,95Sc0,09)(Sc1,85Lu0,21)Al2,95O12 (x=0,21, y=0,09, z=0,02, a=3,04, b=2,06).

(Сравнительный пример 1)

В качестве сравнительного примера использовали Tb3Ga5O12 (TGG), производимый фирмой Fujian Castech Crystals Inc.

[Исследование свойств]

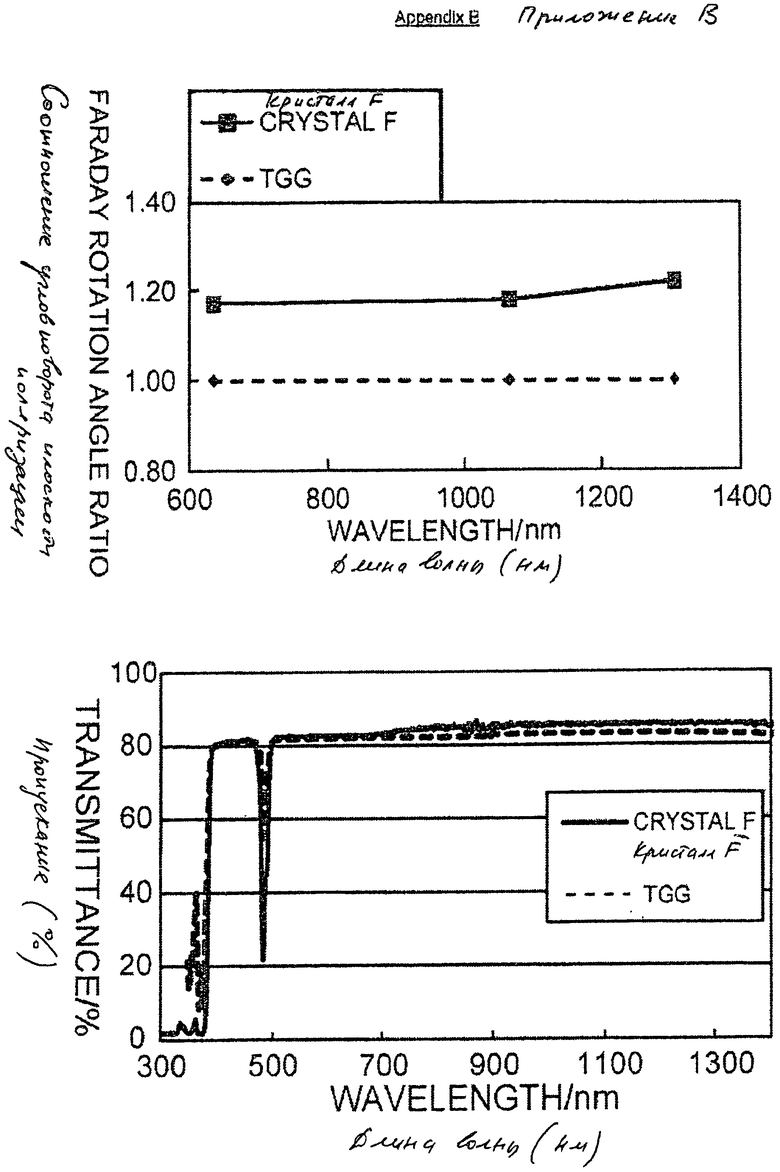

(Угол поворота плоскости поляризации)

Углы поворота плоскости поляризации измеряли для монокристаллов, полученных, как описано выше, в примерах 1-3, а также в сравнительном примере 1, при длинах волн 633 нм, 1064 нм и 1303 нм.

В данном случае углы поворота плоскости поляризации измеряли таким способом, как описано ниже. То есть анализатор сначала поворачивали без установки монокристалла между поляризатором и анализатором, чтобы создать закаленное состояние. Далее из монокристаллов примеров 1-3 и сравнительного примера 1 вырезали образцы в форме стержней квадратного сечения шириной 3,5 мм, высотой 3,5 мм и длиной 12 мм, каждый из монокристаллов устанавливали между поляризатором и анализатором, излучение пропускали в монокристалл вдоль его продольного направления, прилагая плотность магнитного потока 0,42 Тл, и снова поворачивали анализатор, чтобы создать закаленное состояние. После этого вычисляли разность между углом поворота анализатора перед помещением монокристалла между поляризатором и анализатором и углом поворота анализатора после помещения монокристалла между поляризатором и анализатором и рассматривали данную разность углов в качестве угла поворота плоскости поляризации. В данном случае угол поворота плоскости поляризации измеряли, соответственно, при длинах волн 633 нм, 1064 нм и 1303 нм. Затем вычисляли соотношения углов поворота плоскости поляризации на основании измеренных углов поворота плоскости поляризации. Здесь соотношение углов поворота плоскости поляризации вычисляли согласно следующей формуле на основании угла поворота плоскости поляризации каждого примера и угла поворота плоскости поляризации TGG.

Соотношение углов поворота плоскости поляризации = Угол поворота плоскости поляризации монокристалла, выбранного для вычисления соотношения углов поворота плоскости поляризации / Угол поворота плоскости поляризации TGG.

Здесь использованы значения при одной и той же длине волны для угла поворота плоскости поляризации TGG и углов поворота плоскости поляризации монокристаллов, выбранных для вычисления соотношения углов поворота плоскости поляризации.

Результаты представлены на фиг.4-6. Фиг.4-6 представляют графики показывающие зависимости соотношений углов поворота плоскости поляризации монокристаллов в примерах 1-3, соответственно, от длины волны. На фиг.4-6 зависимости соотношений углов поворота плоскости поляризации и длины волны для монокристаллов в примерах 1-3 показаны сплошными линиями, в то время как зависимости соотношений углов поворота плоскости поляризации (= 1) и длиной волны для TGG в сравнительном примере 1 показаны штриховыми линиями.

(Пропускание)

Из монокристаллов, полученных, как описано выше, в примерах 1-3, а также в сравнительном примере 1, вырезали образцы в форме стержней квадратного сечения шириной 3,5 мм, высотой 3,5 мм и длиной 12 мм и измеряли пропускание полученных вырезанных кристаллов в широком диапазоне длин волн (от 200 нм до 1400 нм). Результаты представлены на фиг.7-9. Фиг.7-9 представляют графики, показывающие зависимости пропускания от длины волны, или другими словами, спектры пропускания монокристаллы примеров 1-3, соответственно. Фиг.7-9 также представляют, соответственно, полученные спектры пропускания TGG сравнительного примера 1. Кроме того, на фиг.7-9 спектры пропускания примеров 1-3 показаны сплошными линиями, в то время как спектры сравнительного примера 1 показаны штриховыми линиями.

По результатам фиг.4-9 можно было сделать следующие четкие выводы.

(1) У монокристаллов примеров 1-3, которые представляют собой монокристаллы алюмотербиевого граната, и в которых часть Al замещена лютецием, больше углы поворота плоскости поляризации, чем у TGG, при каждой из трех длин волн, использованных для исследования.

(2) У всех монокристаллов примеров 1-3 пропускание составляет не меньше, чем у TGG, почти во всем диапазоне длин волн. В области длин волн от 400 нм до 700 нм в частности, пропускание сравнительного примера 1 (TGG) быстро уменьшалось при уменьшении длины волны. Напротив, значения пропускания на том же уровне наблюдали при обеих длинах волн 400 нм и 700 нм для монокристаллов примеров 1-3. То есть в оптических изоляторах примеров 1-3 высокое пропускание сохранялось во всем интервале от 400 нм до 700 нм.

(3) Крупные прозрачные монокристаллы размером около 2,5 см в диаметре и около 12 см в длину можно было получить для каждого из монокристаллов примеров 1-3.

Согласно приведенным выше результатам монокристалл алюмотербиевого граната, в котором часть Al замещена лютецием, обеспечивает получение большего угла поворота плоскости поляризации, чем у TGG, при длине волны 1064 нм или в более длинноволновой области. По этой причине настоящее изобретение является предпочтительным при изготовлении монокристалла для оптического изолятора оптического процессора, в котором использован лазер Nd:YAG. Кроме того, монокристалл согласно настоящему изобретению может обеспечивать больший угол поворота плоскости поляризации, чем у монокристалла TGG, даже в коротковолновой области (от 400 нм до 700 нм) и подавлять уменьшение пропускания в достаточной степени. Таким образом, используя монокристалл согласно настоящему изобретению, можно получить больший угол поворота плоскости поляризации, чем у TGG, в широком диапазоне длин волн. Соответственно, монокристалл согласно настоящему изобретению обладает чрезвычайно высокой универсальностью.

Кроме того, монокристалл согласно настоящему изобретению способен обеспечивать достаточное увеличение. Следовательно, большое число монокристаллов можно вырезать из полученного монокристалла, в результате чего становится возможным уменьшить стоимость оптических изоляторов.

Кроме того, монокристалл согласно настоящему изобретению сохраняет более высокое пропускание, чем у TGG, даже в коротковолновой области (от 400 нм до 700 нм), а также в длинноволновой области (1064 нм или более), и также имеет больший угол поворота плоскости поляризации, чем у TGG. По этой причине монокристалл согласно настоящему изобретению способен функционировать в качестве оптического изолятора, который превосходит TGG даже в коротковолновой области (от 400 нм до 700 нм), и, следовательно, способен эффективно функционировать в качестве оптического изолятора для коротковолновых лазеров.

Промышленная применимость

Монокристалл согласно настоящему изобретению является эффективным в качестве монокристалла для оптического изолятора, как в длинноволновой области от 1064 нм или более, а также в коротковолновой области длин волн, составляющих менее чем 1064 нм. Таким образом, хотя монокристалл согласно настоящему изобретению является предпочтительным в основном для применения в длинноволновой области, включающей длины волн от 1064 нм или более, он также является пригодным для применения в широком диапазоне около 800 нм, в высокомощных устройствах при длине волны от 1030 нм до 1080 нм, а также для использования в коротковолновой области от 400 нм до 700 нм.

Настоящее изобретение можно также использовать, например, для оптического датчика магнитного поля, который следит за изменениями магнитного поля путем изменения изменений угла поворота плоскости поляризации с помощью вращателя плоскости поляризации.

Список условных обозначений

10 - Оптический изолятор

11 - Источник лазерного излучения

20 - Печь для вытягивания кристаллов

21 - Иридиевый тигель

22A - Внутренний теплоизоляционный материал

22B - Внешний теплоизоляционный материал

23 - Высокочастотная обмотка

28 - Расплав

29 - Ось вытягивания кристалла

30 - Рост кристалла

100 - Оптический процессор

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛ ГРАНАТА, ОПТИЧЕСКИЙ ИЗОЛЯТОР И ОПТИЧЕСКИЙ ПРОЦЕССОР | 2011 |

|

RU2528669C2 |

| МОНОКРИСТАЛЛ СО СТРУКТУРОЙ ТИПА ГРАНАТА, ОПТИЧЕСКИЙ ИЗОЛЯТОР И УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 2011 |

|

RU2536970C2 |

| Способ изготовления магнитооптической керамики на основе оксида тербия из нанопорошка, синтезированного лазерным распылением мишени | 2021 |

|

RU2773727C1 |

| ОПТИЧЕСКИ АКТИВНАЯ КОМПОЗИЦИЯ И СВЕТОИЗЛУЧАЮЩЕЕ КОМБИНИРОВАННОЕ УСТРОЙСТВО НА ЕЕ ОСНОВЕ | 2006 |

|

RU2425433C2 |

| СЦИНТИЛЯЦИОННОЕ ВЕЩЕСТВО (ВАРИАНТЫ) | 2003 |

|

RU2242545C1 |

| ЛЮМИНОФОР ДЛЯ СВЕТОДИОДОВ БЕЛОГО СВЕЧЕНИЯ | 2012 |

|

RU2549388C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКИ ПРОЗРАЧНЫХ МОНОКРИСТАЛЛОВ ГРАНАТА | 2013 |

|

RU2560356C1 |

| ГРАНАТОВЫЙ СЦИНТИЛЛЯТОР, СОЛЕГИРОВАННЫЙ ОДНОВАЛЕНТНЫМ ИОНОМ | 2019 |

|

RU2795600C2 |

| СЦИНТИЛЛЯЦИОННОЕ ВЕЩЕСТВО (ВАРИАНТЫ) И СЦИНТИЛЛЯЦИОННЫЙ ВОЛНОВОДНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2157552C2 |

| ОПТИЧЕСКИЙ ВЕНТИЛЬ С КОМПЕНСАЦИЕЙ ТЕРМОНАВЕДЕННОЙ ДЕПОЛЯРИЗАЦИИ В МАГНИТНОМ ПОЛЕ | 2015 |

|

RU2619357C2 |

Изобретение относится к технологии получения монокристалла алюмотербиевого граната, который может быть использован в качестве вращателя плоскости поляризации (Фарадеевский вращатель) в оптике. Монокристалл представляет собой монокристалл алюмотербиевого граната, в котором часть алюминия замещена лютецием (Lu) и который представлен следующей химической формулой:

1. Монокристалл, который представляет собой монокристалл алюмотербиевого граната, в котором часть алюминия замещена лютецием (Lu) и который представлен следующей химической формулой:

в которой L представляет собой Sc, M представляет собой, по меньшей мере, один тип элемента, выбранного из группы, состоящей из Sc и Y, N содержит Lu, и a, b, х, y и z удовлетворяют следующим формулам:

2,8≤a≤3,2;

1,8≤b≤2,2;

0,01≤x≤0,6;

0≤y≤0,5; и

-0,5≤z≤0,5.

2. Монокристалл по п.1, в котором N в химической формуле представляет собой Lu.

3. Монокристалл по п.1, в котором N в химической формуле дополнительно содержит, по меньшей мере, один тип элемента, выбранного из группы, состоящей из Yb и Тm.

4. Монокристалл по п.1, в котором y и z в химической формуле удовлетворяют следующим формулам:

0≤y≤0,2; и

-0,2≤z≤0,2.

5. Монокристалл по п.4, в котором y равен 0.

6. Способ изготовления монокристалла для изолятора, содержащий: нагревание и плавление порошкообразного исходного материала, содержащего оксид тербия, оксид алюминия, оксид скандия и оксид лютеция; и получение монокристалла по п.1 из полученного расплава способом выращивания из расплава.

7. Оптический изолятор, содержащий монокристалл по любому из пп.1-5.

8. Оптический процессор, содержащий:

источник лазерного излучения; и

оптический изолятор, расположенный на световом пути лазерного излучения, излучаемого из источника лазерного излучения,

в котором оптический изолятор представляет собой оптический изолятор по п.7.

9. Оптический процессор по п.8, в котором длина волны излучения источника лазерного излучения составляет 1064 нм.

10. Оптический процессор по п.8, в котором длина волны излучения источника лазерного излучения составляет от 400 нм до 700 нм.

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| CHANI V.I | |||

| et al, Melt growth of (Tb,Lu)AlO mixed garnet fiber crystals, “Journal of Crystal Growth”,2000, vol.212, N3-4, p.p.469-475 | |||

| GUALTIERI D.M., Magneto-optical waveguides of aluminium garnet, “J | |||

| Appl | |||

| Phys.”, 1993, | |||

Авторы

Даты

2014-08-27—Публикация

2010-10-20—Подача