Изобретение относится к теплоэнергетике, в частности устройствам для сжигания пеллет, древесных и других отходов, используемых для выработки тепла, необходимого для технологических целей, например, на деревообрабатывающих производствах и может быть использована для отопления различных помещений.

Известен теплогенератор - утилизатор древесных отходов, содержащий бункер для размещения топлива, топку, имеющую камеру сгорания и золосборник, устройство подачи топлива из бункера в топку, устройство для перемещения топлива внутри топки и блок управления подачей топлива, отличающийся тем, что устройство подачи топлива из бункера в топку выполнено в виде шнека, имеющего два участка - первый внутри бункера и второй между бункером и топкой, причем на обоих участках выполнена одинаковая - либо правая, либо левая - навивка, устройство для перемещения топлива внутри топки выполнено в виде размещенного внутри топки третьего участка шнека устройства подачи топлива из бункера в топку, имеющего навивку "противохода", обратную навивке первого и второго участков шнека, блок управления подачей топлива выполнен в виде двух реле времени "Подача" и "Пауза", подключенных к электродвигателю привода устройства подачи топлива из бункера в топку, к выходному отверстию топки подсоединен теплообменник, к выходу для продуктов сгорания которого подсоединен инерционный золоулавливатель, к выходу которого в свою очередь подсоединен дымосос, при этом на инерционном золоулавливателе неподвижно закреплен блок дополнительной утилизации тепла отводимых газов продуктов сгорания, выполненный в виде водяной рубашки (Патент на полезную модель RU №17074, опубл. 10.03.2001 г.).

Наиболее близким техническим решением, выбранным заявителем в качестве прототипа, является теплогенератор, содержащий корпус, внутри которого встроена камера сгорания, где происходит газификация топлива, с колосниковой решеткой и главный вентилятор, камера сгорания приспособлена для сжигания любого топлива и соединена газоходом с теплообменником по ходу дымовых газов через золоулавливатель, а на выходе дымовых газов из теплообменника установлен дымосос (Патент па полезную модель RU №12461, опубл. 10.01.2000 г.).

Недостатком данной конструкции является то, что теплогенератор характеризуется повышенными массово-габаритными характеристиками и не обеспечивает надежной работы в течение отопительного сезона, т.к. процесс горения и газификации топлива протекает непосредственно во встроенной камере сгорания, что приводит к прогоранию стенок камеры сгорания. Кроме того, одвовременное сжигание всей массы топлива приводит к снижению эффективности процесса, т.к. происходит неполное сгорание топлива, а следовательно, повышенное золообразование и зарастание элементов конструкции смолообразными продуктами. Это приводит к тому, что в процессе работы заявляемого теплогенератора происходит сокращение полезного объема камеры сгорания, что обуславливает нестабильную работу теплогенератора, а также требует регулярной его остановки для очистки элементов.

Технической задачей заявляемого изобретения является снижение габаритных размеров теплогенератора и повышение его надежности при одновременном снижении расхода топлива и увеличении времени непрерывной работы.

Техническая задача достигается тем, что заявляемый теплогенератор содержит корпус с камерой сгорания, колосниковую решетку, камера сгорания соединена по ходу дымовых газов посредством газохода с теплообменником, на выходе дымовых газов которого установлен дымосос, теплогенератор снабжен золоприемником, при этом в верхней части корпуса вдоль его вертикальной оси расположен загрузочный отсек, под которым расположена топка с размещенной внутри колосниковой решеткой, а в нижней части корпуса размещен воздухозаборник, колосниковая решетка выполнена с возможностью движения, камера сгорания выполнена в виде воронки с наружной и внутренней стенками и расположена вокруг загрузочного отсека, причем в верхней части камеры сгорания стенки замкнуты, а в нижней части камеры сгорания ее внутренняя стенка соединена со стенкой загрузочного отсека, а наружная стенка соединена со стенкой воздухозаборника, камера сгорания выполнена с возможностью ее охлаждения, а в газоходе, который соединяет камеру сгорания и теплообменник, расположен дополнительный воздухозаборник с дожигателем.

Сравнение заявляемого изобретения с прототипом показывает, что оно отличается следующими признаками:

- в корпусе вертикально расположены загрузочный отсек, топка с колосниковой решеткой, выполненной с возможностью движения, и воздухозаборник;

- камера сгорания выполнена в виде воронки с наружной и внутренней стенками;

- камера сгорания расположена вокруг загрузочного отсека;

- стенки в верхней части камеры сгорания замкнуты;

- в нижней части камеры сгорания ее внутренняя стенка соединена со стенкой загрузочного отсека;

- наружная стенка камеры сгорания соединена со стенкой воздухозаборника;

- камера сгорания выполнена с возможностью ее охлаждения;

- в газоходе, который соединяет камеру сгорания и теплообменник, расположен дополнительный воздухозаборник с дожигателем.

Колосниковая решетка выполнена с возможностью поступательного и вращательного движений. Это предусмотрено для того, чтобы разрыхлить твердое топливо перед колосниковой решеткой для обеспечения их равномерного поступления на колосниковую решетку.

Исходя их вышеизложенного есть основания для вывода о соответствии заявляемого изобретения критерию «новизна».

Изобретение может быть изготовлено на стандартном оборудовании с использованием известных технологических процессов, поэтому она соответствует критерию «промышленная применимость».

Следует отметить, что в теплогенераторе по прототипу процесс горения идет с избытком кислорода, причем топливо сжигается непосредственно в камере сгорания, а дымовые газы, которые образуются в процессе горения в избытке кислорода, далее направляются на обогрев теплообменника. В заявляемом же теплогенераторе процесс образования генераторного газа происходит в буферной зоне, расположенной в свободном пространстве между наружной и внутренней стенками камеры сгорания, выполненной в виде воронки, при этом взаимное расположение конструктивных элементов обеспечивает протекание процесса горения при недостатке кислорода. Поэтому образующиеся в процессе горения генераторные газы содержат как продукты полного сгорания топлива (углекислый газ, вода), так и продукты их восстановления, неполного горения и пирогенетического разложения топлива (угарный газ, водород, метан, углерод). В генераторные газы переходит также азот воздуха, т.е. в результате получается качественный генераторный газ с высокой теплотворной способностью. Топка с размещенной в ней колосниковой решеткой образована пространством между выходом загрузочного отсека и воздухозаборником. В заявляемом теплогенераторе не происходит нагрева топлива в загрузочном отсеке, т.к. твердое топливо подается в топку на колосниковую решетку постепенно, т.е. процесс горения начинается на колосниковой решетке и продолжается в камере сгорания, обеспечивая равномерное и полное сгорание топлива. Более того, камера сгорания выполнена с возможностью охлаждения, например, принудительным воздухом, для этого в конструкции между кольцевой камерой и загрузочным отсеком выполнен кольцевой зазор, в который принудительный воздух попадает через выполненные в кольцевой камере проемы в виде труб. Отсутствие повышенной температуры в загрузочном отсеке и дополнительное охлаждение камеры сгорания предохраняет ее от перегревания и разрушения, обеспечивая высокую надежностью и безопасность заявляемого устройства. Кроме того, образованные высокотемпературные генераторные газы попадают в зону дополнительного воздухозаборника, где происходит их резкое перемешивание с вторичным воздухом, эта смесь попадает на раскаленный дожигатель, где происходит дожигание несгоревших частиц топлива, поэтому в теплогенераторе достигается высокая степень сгорания топлива, т.е. повышается эффективность процесса при незначительном золообразовании (собственно золообразование осуществляется в момент пуска и останова теплогенератора).

Проведение патентно-информационных исследований не выявило заявляемую совокупность признаков, поэтому заявляемое изобретение соответствует критерию «изобретательский уровень».

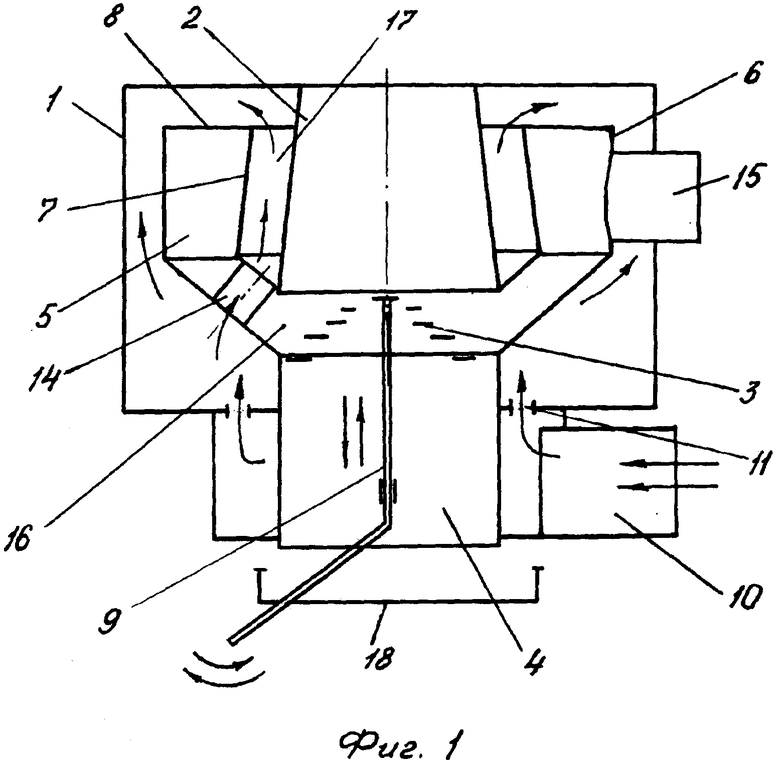

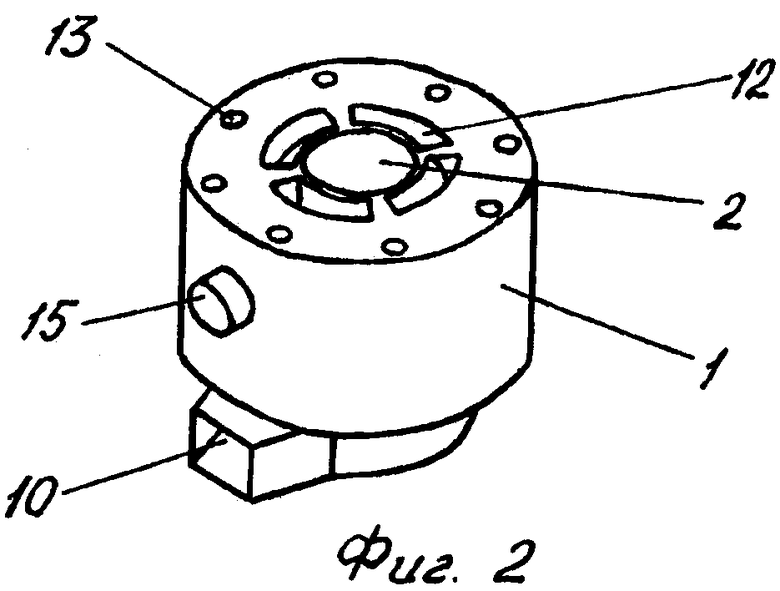

На Фиг.1, 2 схематично изображен блок камеры сгорания заявляемого теплогенератора, на Фиг.3 схематично показан блок теплообменников заявляемого теплогенератора.

Теплогенератор содержит корпус 1, в котором вертикально расположены загрузочный отсек 2, колосниковая решетка 3, воздухозаборник 4. Камера сгорания 5 выполнена в виде воронки и расположена вокруг загрузочного отсека 2 с зазором 17, стенки 6 и 7 в верхней части камеры сгорания 5 замкнуты при помощи кольцевого элемента 8. В нижней части наружная стенка 6 соединена по диаметру со стенкой воздухозаборника 4, внутренняя стенка 7 соединена по диаметру со стенкой загрузочного отсека 2. Воздухозаборник 4 выполнен, например, в виде полого цилиндра. Колосниковая решетка 3 выполнена с возможностью поступательного и вращательного движения при помощи поворотного стержня 9 и размещена внутри топки 16, которая образована пространством между выходом загрузочного отсека 2 и воздухозаборником 4. Корпус 1 и камера сгорания 5 выполнены с возможностью прохождения через них нагнетаемого в корпус воздуха, для этого в нижней части корпуса 1 выполнен раструб 10, перегородки корпуса 1 имеют разрывы 11, в верхней части корпуса 1 выполнены проемы 12 и отверстия 13 (Фиг.2). Камера сгорания 5 для прохождения через нее воздуха имеет трубчатые проходы 14. На наружной стенке 6 камеры сгорания 5 установлен газоход 15 для вывода газов в теплообменник 19. В газоходе 15, который соединяет камеру сгорания 5 и теплообменник 19, установлен дополнительный воздухозаборник 20 с перфорационными отверстиями и дожигатель 21 (Фиг.3). Теплообменник 19 имеет центральный канал 22, который соединен с одной стороны с газоходом 15, а с другой стороны с теплообменными каналами 23, которые выходят в камеру для сбора дымовых газов 24. В верхней части камеры для сбора дымовых газов 24 на теплообменнике 19 установлен дымосос 25. Теплообменник 19 имеет штуцер 26 для подачи в него холодной воды и штуцер 27 для отвода горячей воды. Для удаления золы в конструкции предусмотрен зольник 18 (Фиг.1).

Устройство работает следующим образом. Сначала теплообменник 19 через штуцер 26 заполняют водой. В загрузочный отсек 2 загружают топливо, например пеллеты, которые через отверстие загрузочного отсека 2 попадают на колосниковую решетку 3, расположенную в топке 16. Включается дымосос 25, который обеспечивает дополнительную тягу в камере сгорания 5 и в зоне дополнительного воздухозаборника 20. Затем при помощи, например, горелки (на рисунке не показан), через воздухозаборник 4 пеллеты поджигают, и на колосниковой решетке 3 начинается процесс активного горения топлива, а в камере сгорания 5 происходит процесс образования генераторного газа. Образованный генераторный газ выводится в газоход 15. Для предотвращения разрушения камеры сгорания 5 от разрушения вследствие достижения высокой температуры в корпус 1 через раструб 10 принудительно, например, при помощи вентилятора, подается воздух, который проходит через разрывы 11 корпуса и трубчатые проходы 14 в камере сгорания 5. Воздух обтекает воронку камеры сгорания 5 по наружной стенке 6 и внутренней стенке 8 (на Фиг.1 направление похождения воздуха показано стрелками) и охлаждает ее от перегрева. Затем нагретый воздух выходит из корпуса 1 через проемы 12 и отверстия 13 в корпусе (Фиг.2). Генераторный газ в газоходе 15 попадает в зону дополнительного воздухозаборника 20 (Фиг.3), выполненную, например, в виде перфорационных отверстий, где он перемешивается с вторичным воздухом, и дальше попадает на раскаленный дожигатель 21, где происходит дожигание несгоревших частиц топлива. Затем газ проходит по центральному каналу 22 теплообменника 19 и далее по теплообменным каналам 23 теплообменника, затем они попадают в камеру сбора дымовых газов 24 и далее дымососом 25 выводится наружу. Горячая вода забирается из теплообменника через штуцер 27. Для удаления золы в теплогенераторе предусмотрен зольник 18. Небольшое количество золы образуется при запуске теплогенератора и при его останове, поэтому регулярного обслуживания он не требует. Теплогенератор позволяет за счет изменения тяги на дымососе 25 регулировать массовую скорость горения топлива, что позволяет изменять производительность установки в целом.

Процессы управления теплогенератором могут быть автоматизированы при помощи штатных средств автоматизации.

Испытания теплогенератора с объемом теплообменника 100 литров показали, что нагретую воду из теплообменника можно забирать через 5-8 минут после начала активного горения топлива. Заявляемый теплогенератор при регулярной загрузке топлива проработал непрерывно 8 месяцев без поломок и замечаний, что удовлетворяет условиям отопительного сезона, это подтверждает его достаточно высокую надежность. Сравнение потребления топлива с конструкциями подобных теплогенераторов показывает, что заявляемый теплогенератор потребляет топлива примерно на 30% меньше. Анализ выбрасываемых дымовых газов показал, что из дымососа теплогенератора выводится в основном пар. Золообразование составляет 1 г на 100 кг твердого топлива и представляет собой несгораемые примеси (песок, шлак и т.п. материалы). Испытания теплогенератора показывают, что находящееся в нижней части загрузочного отсека топливо имеет температуру 70-90°C, а в верхней части загрузочного отсека температура топлива равна температуре рабочего помещения. Это обеспечивает высокую безопасность работы установки. Кроме того, камера сгорания, выполненная в виде воронки, позволяет значительно снизить габаритные размеры установки, что позволяет в свою очередь уменьшить производственную площадь участка для размещения теплогенератора. Заявляемый теплогенератор при расходе топлива 8 кг за 1 час позволяет обеспечить мощность 100 кВт, т.е. заявляемое устройство обеспечивает температуру теплоносителя 67°C и позволяет обеспечить обогрев производственного помещения площадью 800 м2 до температуры 18-20°C.

Таким образом, заявляемая конструкция теплогенератора позволяет увеличить время непрерывной работы теплогенератора, снизить количество вредных выбросов в атмосферу, снизить потребление топлива и повысить надежность конструкции теплогенератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР | 2013 |

|

RU2527552C1 |

| КОЛОСНИКОВАЯ РЕШЕТКА | 2013 |

|

RU2527534C1 |

| ГАЗОГЕНЕРАТОР | 2015 |

|

RU2578550C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2692585C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2695555C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2693343C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2686240C1 |

| ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2693961C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683065C1 |

| ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683064C1 |

Изобретение относится к теплоэнергетике, в частности устройствам для сжигания пеллет, древесных и других отходов, используемых для выработки тепла, например, на деревообрабатывающих производствах и может быть использована для отопления различных помещений. Теплогенератор содержит корпус с камерой сгорания, колосниковую решетку, камера сгорания соединена по ходу дымовых газов посредством газохода с теплообменником, на выходе дымовых газов которого установлен дымосос, теплогенератор снабжен золоприемником, при этом в верхней части корпуса вдоль его вертикальной оси расположен загрузочный отсек, под которым расположена топка с размещенной внутри колосниковой решеткой, а в нижней части корпуса размещен воздухозаборник, колосниковая решетка выполнена с возможностью движения, камера сгорания выполнена в виде воронки с наружной и внутренней стенками и расположена вокруг загрузочного отсека, причем в верхней части камеры сгорания стенки замкнуты, а в нижней части камеры сгорания ее внутренняя стенка соединена со стенкой загрузочного отсека, а наружная стенка соединена со стенкой воздухозаборника, Технический результат - увеличение времени непрерывной работы теплогенератора, снижение вредных выбросов в атмосферу, снижение потребления топлива и повышение надежности конструкции. 1 з.п. ф-лы, 3 ил.

1. Теплогенератор, содержащий корпус с камерой сгорания, колосниковую решетку, золоприемник, камера сгорания соединена по ходу дымовых газов посредством газохода с теплообменником, на выходе дымовых газов которого установлен дымосос, при этом в верхней части корпуса вдоль его вертикальной оси расположен загрузочный отсек, под которым расположена топка с размещенной внутри колосниковой решеткой, а в нижней части корпуса размещен воздухозаборник, колосниковая решетка выполнена с возможностью движения, камера сгорания выполнена в виде воронки с наружной и внутренней стенками и расположена вокруг загрузочного отсека, причем в верхней части камеры сгорания стенки замкнуты, а в нижней части камеры сгорания ее внутренняя стенка соединена со стенкой загрузочного отсека, а наружная стенка соединена со стенкой воздухозаборника, камера сгорания выполнена с возможностью ее охлаждения, а в газоходе, который соединяет камеру сгорания и теплообменник, расположен дополнительный воздухозаборник с дожигателем.

2. Теплогенератор по п.1, отличающийся тем, что колосниковая решетка выполнена с возможностью вращательного и поступательного движения.

| БЕЗЫНЕРЦИОННЫЙ ГАЗОГЕНЕРАТОР | 2002 |

|

RU2248507C2 |

| Коридорное сушило для дерева | 1931 |

|

SU26795A1 |

| Газогенератор | 1935 |

|

SU47392A1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2147601C1 |

| GB 1445418 A, 11.08.1976 | |||

Авторы

Даты

2014-09-10—Публикация

2013-04-08—Подача