Изобретение относится к области энергетики, а именно к двигателям, работающим на газообразном топливе, генерируемом при сжигании твердых бытовых отходов - ТБО.

Отходы производства и потребления являются одними из самых масштабных источников загрязнения окружающей среды. Ежегодный прирост количества твердых бытовых отходов (ТБО) в нашей стране составляет более 30 млн. тонн. Это мощный возобновляемый топливный ресурс, который может дать огромную экономию ископаемого топлива и обеспечить теплом и электроэнергией жилые районы и промышленные предприятия. В связи с этим создание новых предприятий по обезвреживанию и утилизации отходов входит в число неотложных государственных задач.

Как известно, углеводородное топливо постоянно дорожает. Кроме того, его природные ресурсы исчерпаемы и могут закончиться через 40…50 лет.

Кроме того, в соответствии с Техническим регламентом №609 «О требованиях к выбросам автомобильной техникой, выпускаемой в обращение на территории Российской Федерации, вредных (загрязняющих) веществ» экологический класс Евро-5 вводится с 1 января 2014 года. С этого времени, все автомобили, попадающие на территорию России должны соответствовать данному экологическому стандарту. Это касается как транспортных средств, производимых на отечественных заводах, так и всего транспорта, ввозимого на территорию страны из-за границы: и нового, и подержанного; и для личных целей, и для коммерческого использования.

В настоящее время в России эксплуатируется 5 мусоросжигательных заводов, объем обезвреживания и утилизации ТБО на которых ничтожно мал и не превышает 3% от общего количества отходов (для сравнения: только в Германии таких заводов более 50-ти). В связи с этим чрезвычайно актуальным является строительство мусоросжигательных заводов с применением современных технологий, предусматривающих сочетание максимально полного использования энергетического потенциала ТБО с экологической безопасностью процесса.

Процесс сжигания ТБО сопровождается образованием ряда токсичных соединений: оксидов азота (NOx), оксидов серы (SOx), оксида углерода (II) (СО), диоксинов и фуранов и некоторых других загрязнителей. При этом, как и в случае сжигания традиционных видов органического топлива, основной вклад в показатель суммарной токсичности продуктов сгорания вносят оксиды азота.

Поскольку состав дымовых газов мусоросжигательных установок характеризуется многообразием содержащихся в них токсичных компонентов, они могут быть обезврежены только при воздействии на них комплекса технологических мероприятий, а также химических и физикохимических методов очистки. Поэтому возникает необходимость в оборудовании мусоросжигательных установок многоступенчатыми системами газоочистки, обеспечивающими снижение содержания различных загрязнителей в дымовых газах до требуемых норм. Причем, каждая из используемых технологий очистки, как правило, направлена на уменьшение выбросов одного из нескольких видов образующихся токсичных компонентов.

Особенностью процесса термического обезвреживания ТБО является переменный состав топлива, в результате чего происходит непрерывное изменение параметров горения. Это, в свою очередь, становится причиной значительных колебаний концентраций токсичных компонентов в дымовых газах и, как следствие, недостаточно надежной работы системы очистки в целом.

Постоянное ужесточение требований, предъявляемых к газовым выбросам теплоэнергетических агрегатов, к которым относятся и мусоросжигательные установки, создают предпосылки для создания новых технологий очистки.

Необходимость разработки и применения технологий, обеспечивающих высокую эффективность и стабильные показатели очистки дымовых газов, образующихся при термическом обезвреживании ТБО переменного состава, определили направление исследований, результаты которых приведены в данном изобретении.

Основная задача создания изобретения: разработка полностью автоматизированного устройства для сжигания мусора и комплексной очистки дымовых газов, образующихся при сжигании газогенераторного газа в двигателе внутреннего сгорания. Исключение выброса полученного при сжигании твердых бытовых отходов газогенераторного газа в атмосферу при аварийных и нерасчетных режимах.

Наиболее затруднительна очистка от оксидов азота. Очистка от твердых частиц относительно просто решается в циклонах и других промышленных очистителях.

Наиболее радикальное средство снижение образования окислов азота как при горении ТБО в газогенераторе, так и при горении в цилиндрах двигателей внутреннего сгорания это его дожигание в каталитическом дожигателе. Это позволит снизить выброс окислов азота NOx в несколько раз.

Известен «Газогенератор» по патенту RU №2303050 от 29.06.2006, опубл. 20.07.2007, МПК C10J 3/20, F23B 99/00, который содержит камеру горения с зоной сушки и пирогенетического разложения, с зонами сгорания смол, регенерации и очистки генераторного газа, газоходы водяного котла, камеру парогенерации, камеру подогрева и подачи воздуха, при этом газогенератор дополнительно снабжен сепаратором-дымососом, охладителем-стабилизатором газа и камерой подогрева генераторного газа, которые присоединены последовательно между зоной отбора генераторного газа и камерой горения, камера парогенерации соединена с выходом зоны очистки генераторного газа, с входом зоны регенерации и через камеру подогрева атмосферного воздуха с камерой горения.

Но данное устройство не обеспечивает получение газа теплотворной способностью выше 1560 ккал.

Известно техническое решение реактора газификации по патенту RU №2360949 «Способ получения синтез-газа и реактор газификации для его осуществления» от 04.08.2008, опубл. 10.07.2009, МПК C10J 3/32, C10J 3/40, C10J 3/68.

Реактор газификации, содержащий котел с двумя концентрично расположенными один в другом внутренним и внешним кожухами, выполненными в виде кольцевых теплообменных рубашек, с газоходом между ними, с лопастным ворошителем сырья и усеченным конусом, зоны первичной газификации и регенерации газов, горелку, колосниковой решеткой фурмы для' подачи пара в зону регенерации, крышкой и установленным на ней реверсивным приводом и связанной с ним отсасывающей трубой с трубным разравнивателем, с закрепленным под ним лопастным ворошителем сырья и с установленными на свободном конце трубы фурмами для подачи паров воды из зоны скопления пара в зону первичной газификации сырья.

Но данное устройство обеспечивает двухстадийное получение газа теплотворной способностью не выше 1560 ккал, поскольку снижению калорийности газа способствует и горение излишне вырабатываемого синтез-газа в зоне горения первичной газификации, ввиду того, что в составе синтез-газа уже присутствует большое количество азота, а его горение в этой зоне обуславливает увеличение количества азота, сначала в первичной зоне газификации, а затем и в получаемом синтез-газе. К тому же, горение синтез-газа в первичной зоне поддерживает температуру горения 1500°С для того, чтобы в зоне регенерации поднять до максимально возможной температуры синтеза, в то же время, эта температура способствует началу образования NOx в синтезируемом газе, а при применении полученного газа в газопоршневых электростанциях либо в горелках отопительных систем, где температура горения превышает 1500°С, вырабатывается дополнительное NOx, что приводит к загрязнению окружающей среды.

Известны способы получения генераторного газа для питания ДВС по патенту Франции №2455077, МПК C10j3/20, опубл. 25/04/1979 г., заключающиеся в подводе теплоты, воздуха и водяного пара в загруженную углеродсодержащим топливом реакционную камеру, где в результате взаимодействия компонентов образуется генераторный газ. Полученный газ очищают от смол и негорючих примесей и подают в систему питания ДВС.

В указанном источнике указаны установки для реализации этого способа, которые содержат реакционную камеру, заполненную углеродсодержащим топливом и снабженную на входе устройствами для подвода теплоты, воздуха и водяного пара, а на выходе газоочистным устройством, связанным с системой питания ДВС.

Известны способ получения генераторного газа для питания ДВС и установка для его осуществления по А св. СССР №1325173, МПК F02D 43/08, опубл. 23.07.1983 г.

Способ заключается в подводе теплоты, воздуха, водяного пара и части выпускных газов двигателя к загруженной углеродсодержащим топливом реакционной камере и отводе из реакционной камеры в двигатель предварительно очищенного от примесей генераторного газа. В процессе взаимодействия компонента в реакционной камере создают разрежение, а подачу генераторного газа в двигатель производят через промежуточную емкость.

Газогенераторная установка содержит двигатель, линия газовыпуска которого соединена через калиброванные отверстия с входом загруженной углеродсодержащим топливом реакционной камеры, снабженной нагревательным устройством и испарителем воды, а линия питания подключена к выходу реакционной камеры. На линии питания двигателя последовательно по ходу генераторного газа установлены очиститель-охладитель, вакуумный насос и промежуточная емкость с расходным краном.

В этих способе и устройстве, не предусмотрена полная утилизация отходящих газов двигателя: лишь незначительная их часть используется в процессе газификации топлива, остальная выбрасывается в атмосферу. Отсутствие полной утилизации отходящих газов приводит к снижению эффективности способа получения генераторного газа и устройства для его получения.

Известна газогенераторная установка с двигателем внутреннего сгорания по патенту РФ на изобретение №2099553, МПК F02B 43/08, опубл. 20.12.1997 г., прототип.

Эта установка содержит газогенератор, в котором линия газовыпуска подключена через фильтр и теплообменник газогенераторного газа с контуром охладителя, выход из теплообменника подсоединен к входу в систему подачи топливовоздушной смеси двигателя внутреннего сгорания, коленчатый вал которого соединен с электрогенератором,

Недостаток относительно низкий КПД двигателя внутреннего сгорания из-за низкой калорийности генераторного газа.

Задачами создания изобретения являются полная автоматизация работы и очистки газогенераторного газа и выхлопных газов ДВС, входящего в состав газогенераторной электроустановки.

Достигнутые технические результаты - полная автоматизация работы установки и повышение степени очистки газогенераторного газа и выхлопных газов ДВС.

Решение указанных задач достигнуто в газогенераторной электроустановке, содержащей газогенератор, содержащий, содержащий в свою очередь, корпуса, загрузочное устройство и устройство выгрузки, систему очистки газогенераторного газа к выходу которой присоединен вход газовода, выход которого.подключен через теплообменник к входу в систему подачи топливовоздушной смеси, по меньшей мере, одного двигателя внутреннего сгорания, коленчатый вал которого соединен с электрогенератором, тем, что система очистки газогенераторного газа содержит систему предварительной газоочистки, выполненную в виде циклона внутри газогенератора, газогенераторная установка оборудована блоком управления к которому линией контроля присоединен контроллер датчиков, и датчиками:

- газоанализатором, установленным на выходе из каталитического дожигателя,

- датчиком температуры газогенераторного газа, установленный на выходе из

теплообменника,

- датчиком частоты вращения коленчатого вала, установленный на коленчатом валу ДВС для контроля работы ДВС при запуске, останове и на основном режиме,

- датчиком положения регулятора, установленным на регуляторе,

- датчиком положения дросселя, установленным на дросселе, выхода из датчиков: линиями контроля соединены с входами в контроллер датчиков.

Нижний торец внутренней цилиндрической стенки может быть расположен на расстоянии h от нижнего торца средней стенки на расстоянии, определяемом из соотношения:

h=(0,05…0,10)Но,

где h - осевой зазор,

Н0 - внутренняя высота среднего корпуса.

Газогенераторная электроустановка может содержать колосниковую решетку, которая при помощи тяги соединена с вибратором.

Колосниковая решетка может быть выполнена кольцевой формы с боковой стенкой в форме усеченного конуса.

все ДВС содержат систему выхлопа продуктов сгорания, в которой установлен каталитический дожигатель.

К газоводу может быть подсоединен через управляемый клапан аварийный дожигатель.

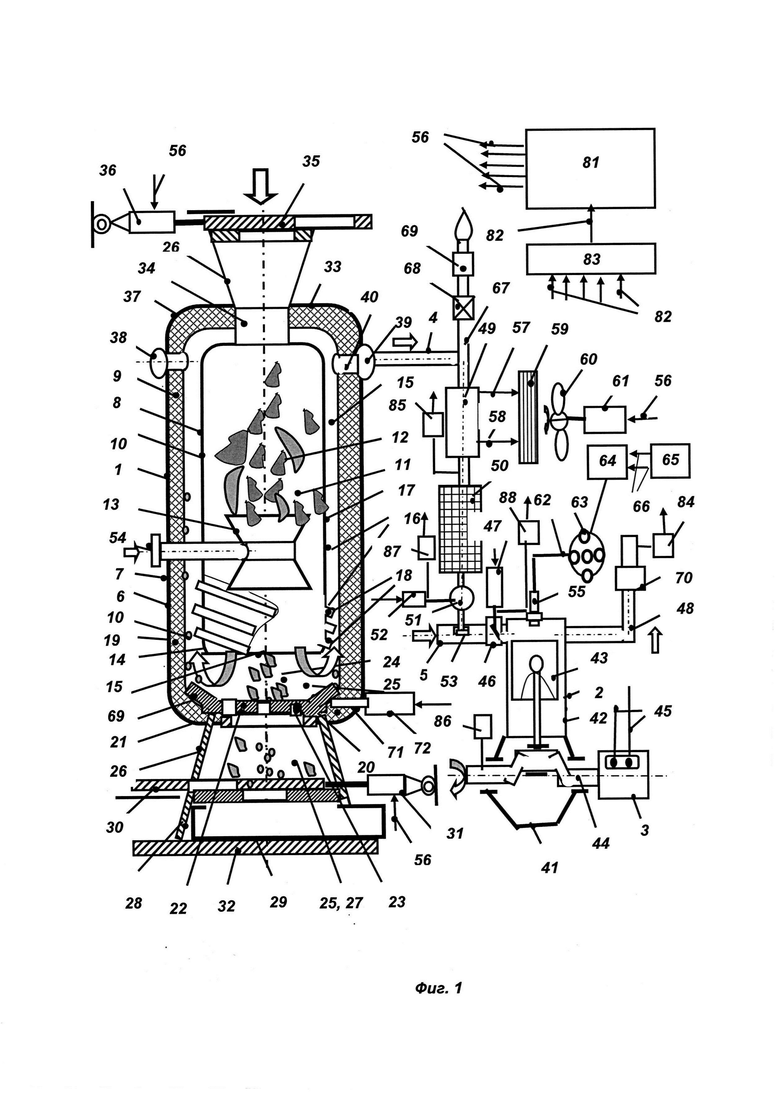

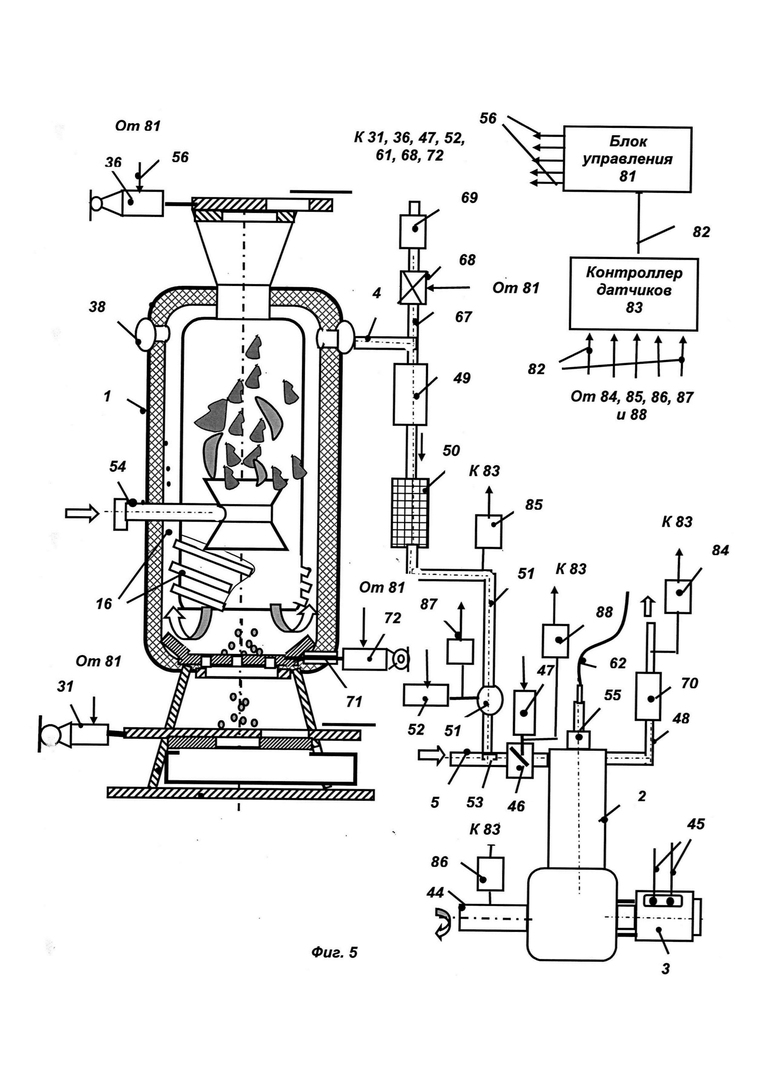

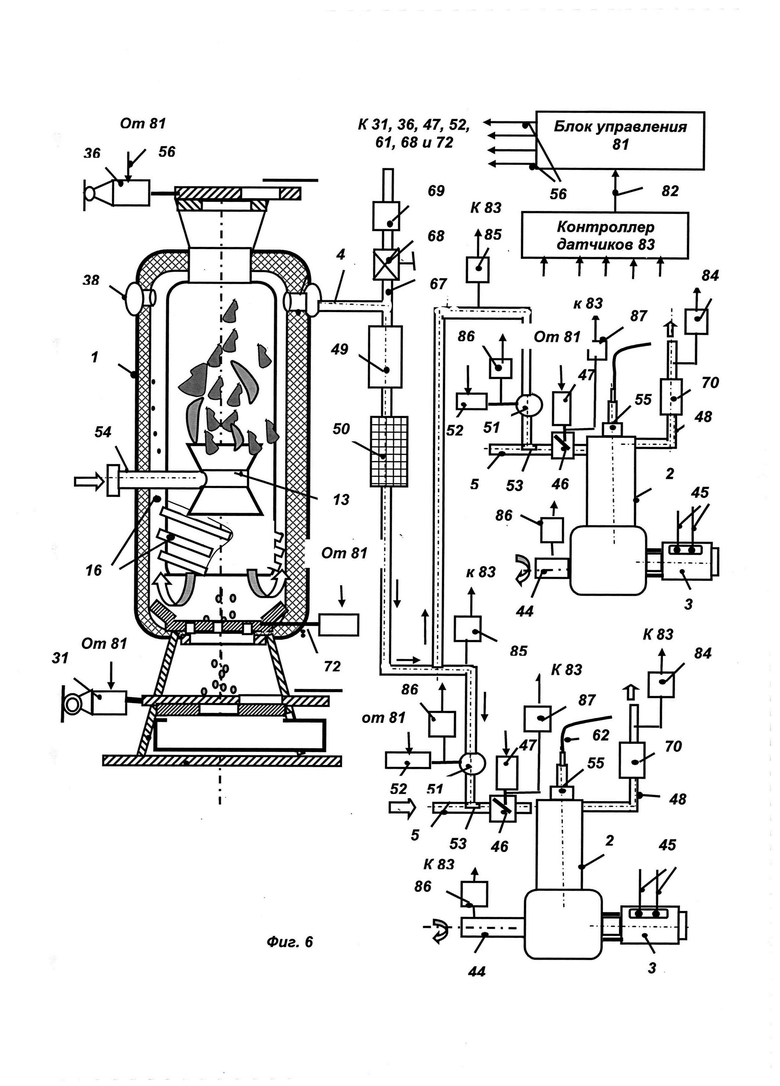

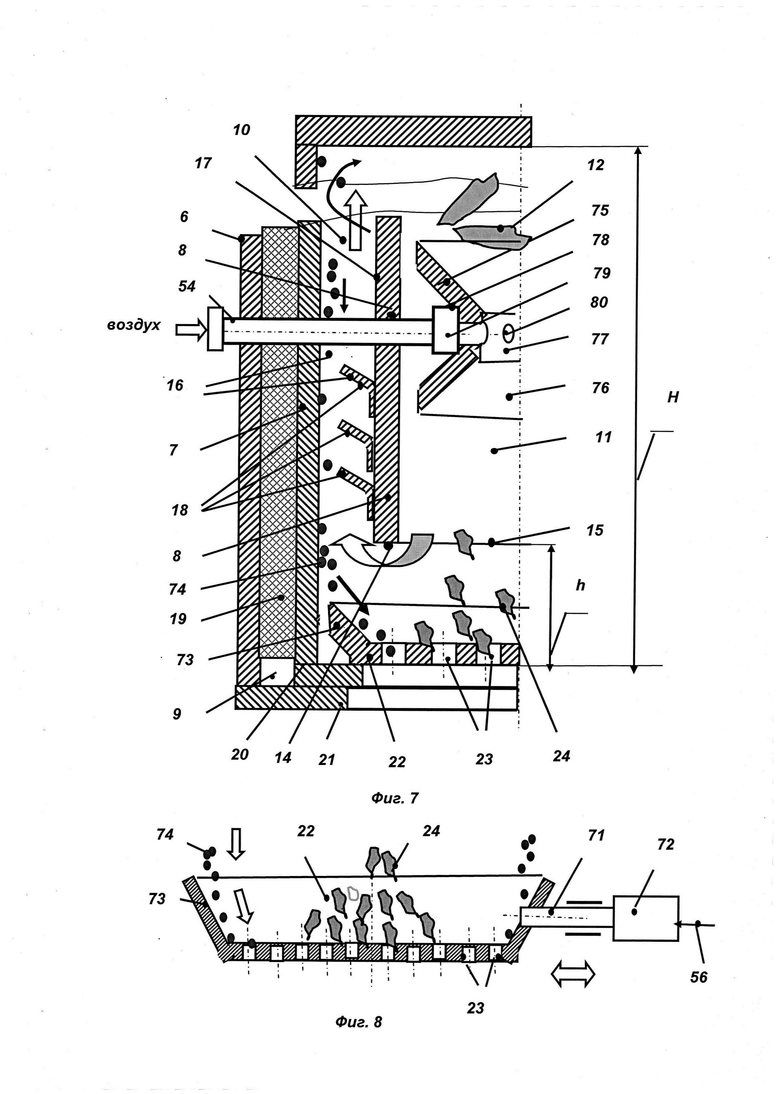

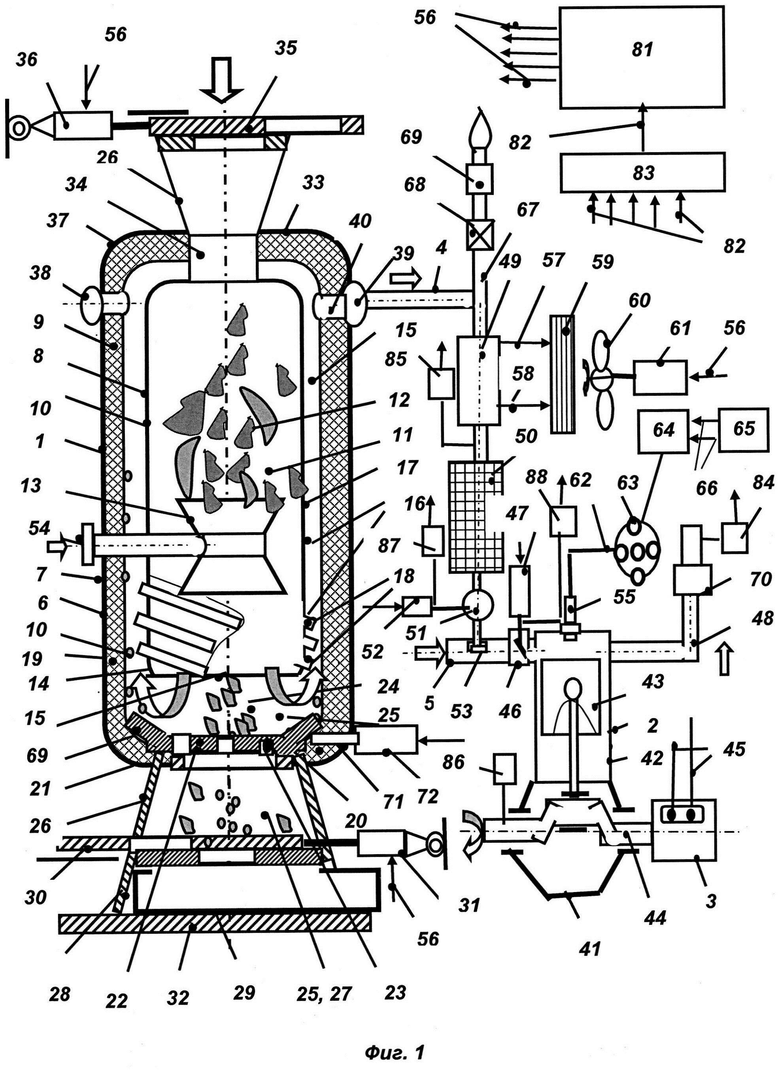

Сущность изобретения поясняется на чертежах фиг. 1…8, где:

на фиг. 1 приведена основная схема энергоустановки,

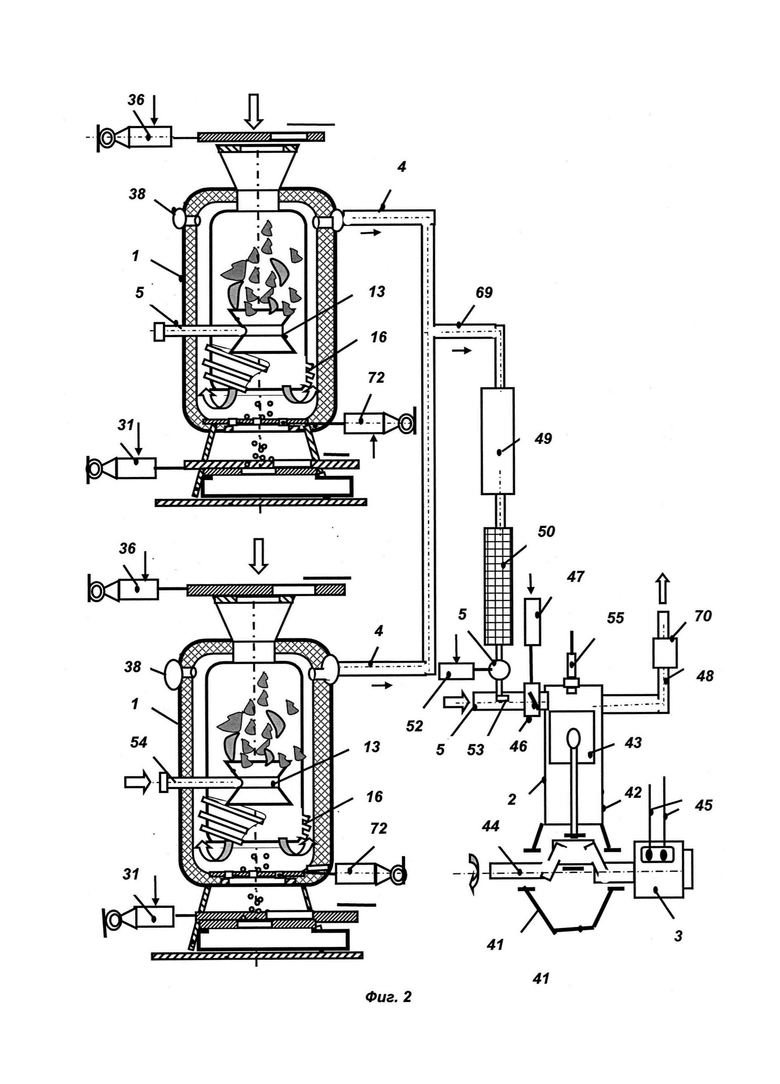

на фиг. 2 приведена схема энергоустановки с двумя газогенераторами и одним теплообменником,

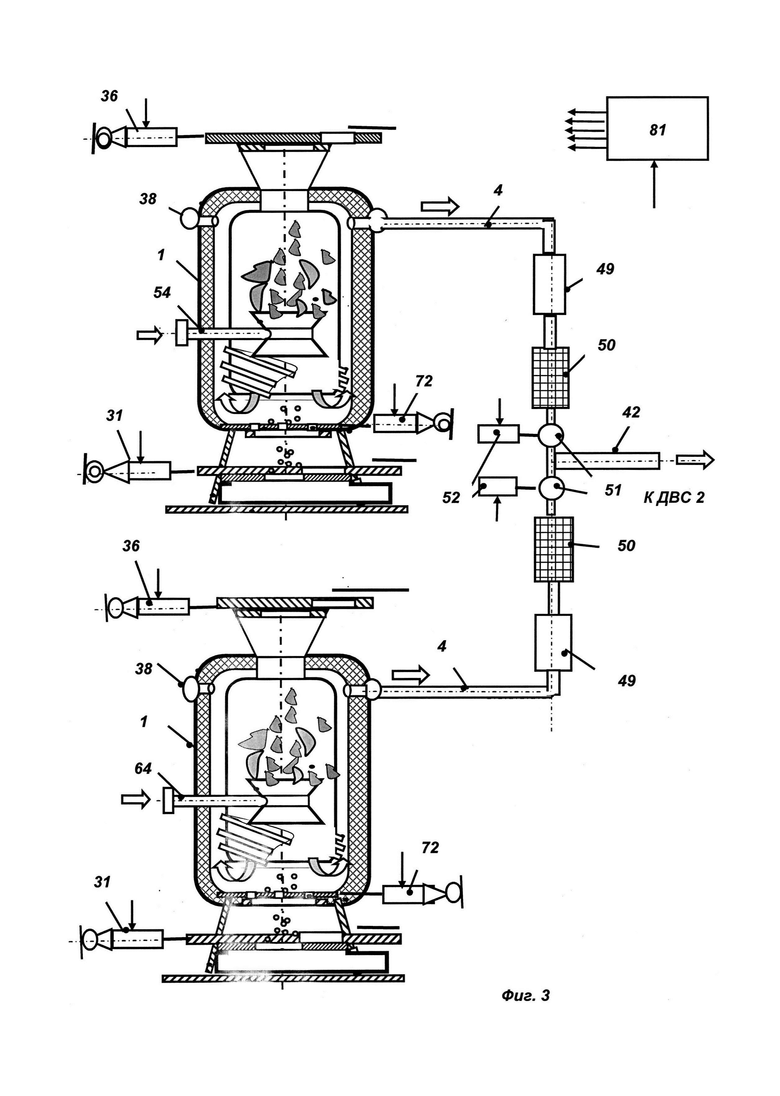

на фиг. 3 приведена схема энергоустановки с двумя газогенераторами и двумя теплообменниками,

на фиг. 4 приведена схема энергоустановки с двумя газогенераторами и одним теплообменником,

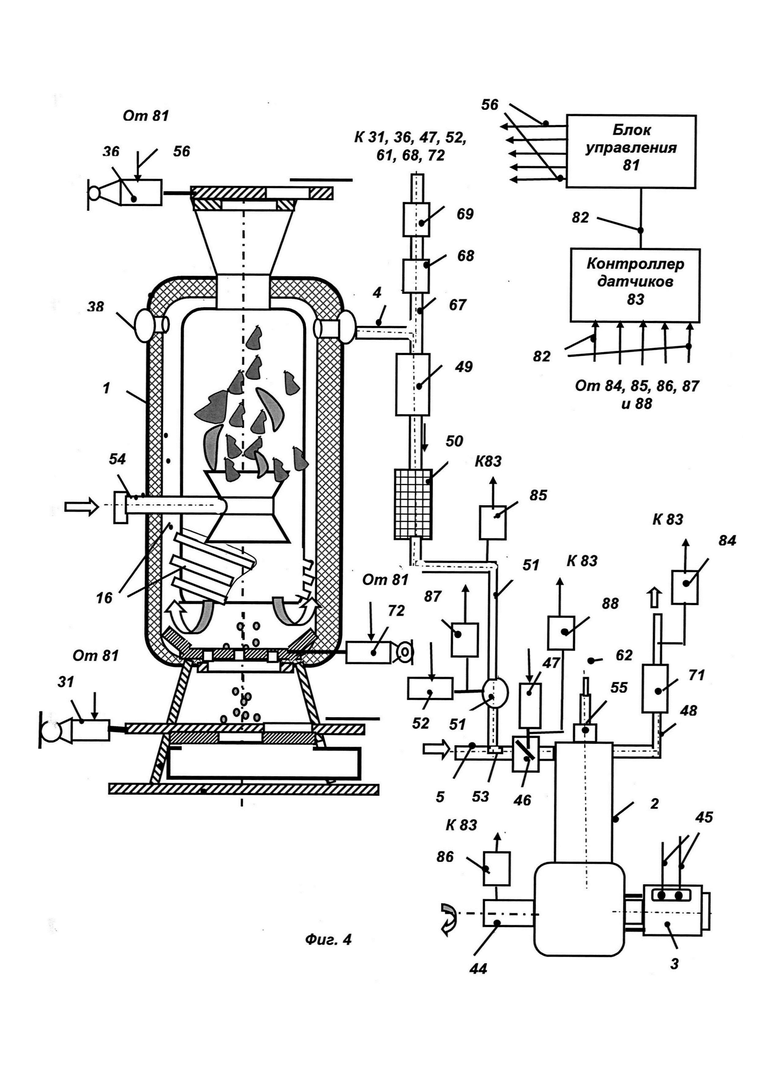

на фиг. 5 приведена схема управления энергоустановки,

на фиг. 6 приведена схема энергоустановки с одним газогенератором и двумя двигателями внутреннего сгорания,

на фиг. 7 приведена схема циклона встроенного в газогенератор,

на фиг. 8 приведен чертеж колосниковой решетки с вибратором.

Обозначения, принятые в описании:

газогенератор 1,

двигатель внутреннего сгорания ДВС 2,

электрогенератор 3,

газовод 4,

система подачи топливовоздушной смеси 5,

наружный цилиндрический корпус 6,

средний цилиндрический корпус 7,

внутренний цилиндрический корпус 8,

внешний кольцевой зазор 9,

внутренний кольцевой зазор 10,

главная полость 11,

исходное сырье 12,

реактор 13,

первый нижний торец 14,

центральное отверстие 15,

циклон 16,

внешняя поверхность 17,

ребра 18,

теплоизоляция 19.

второй нижний торец 20,

третий нижний торец 21,

колосниковая решетка 22,

отверстия 23,

зола 24,

зольный отсек 25.

корпус 26,

полость 27,

устройство выгрузки 28,

приемный бункер 29,

механизм выгрузки 30,

первый привод 31.

основание 32.

верхний торец 33,

входное отверстие 34,

механизм загрузки 35,

второй привод 36,

внешняя поверхность 37,

коллектор 38,

внутренняя полость 39,

отверстия 40,

картер 41,

цилиндр 42,

поршень 43,

коленчатый вал 44.

электрические провода 45,

дроссельная заслонка 46,

третий привод 47,

система выпуска отработанных газов 48.

теплообменник 49,

фильтр тонкой очистки 50,

регулятор расхода 51,

четвертый привод 52.

форсунка 53,

патрубок подачи воздуха 54,

свеча зажигания 55.

линия управления 56.

трубопровод подачи 57,

трубопровод отвода 58.

радиатор 59.

вентилятор 60,

пятый привод 61,

высоковольтный провод 62,

распределитель 63,

катушка зажигания 64,

низковольтные провода 65,

аккумулятор 66,

трубопровод сброса 67,

управляемый клапан 68,

аварийный дожигатель 69,

каталитический дожигатель 70,

шток 71,

вибратор 72,

боковая стенка 73. твердые частицы 74,

сужающаяся часть 75,

расширяющаяся часть 76,

цилиндрическая часть 77,

кольцевой коллектор 78,

полость коллектора 79,

отверстия 80,

блок управления 81,

линия контроля 82

контроллер датчиков 83,

газоанализатор 84,

датчик температуры газогенераторного газа 85,

датчик частоты вращения коленчатого вала 86,

датчик положения регулятора 87,

датчик положения дросселя 88.

Газогенераторная энергоустановка содержит (фиг. 1…8) газогенератор 1 и двигатель внутреннего сгорания ДВС - 2 с электрогенератором 3. Выход из газогенератора 1 газоводом 4 соединен с системой подачи топливо-воздушной смеси 5 в ДВС 2.

Газогенератор 1 (фиг. 1) содержит три цилиндрических корпуса: наружный 6, средний 7 и внутренний 8. Цилиндрические корпуса 6…8, установленные концентрично друг другу с кольцевым зазорами внешним 9 и внутренним 10 между ними.

Внутри внутреннего корпуса 8 образуется главная полость 11 для процесса горения и газификации исходного сырья 12. В основной полости 11 установлен реактор 13.

Внутренний корпус 8 не имеет нижнего днища, а вместо него в первом нижнем торце 14 выполнено центральное отверстие 15, которое сообщает главную полость 11 и внутренний кольцевой зазор 10.

Во внутреннем кольцевом зазоре 10 образован циклон 16.

На внешней поверхности 17 внутреннего цилиндрического корпуса 10 установлены ребра 18, выполнебнные под углом к оси симметрии газогенератора 1 - ОО.

Средний и внутренний цилиндрические корпуса 7 и 8, внутренний кольцевой зазор 10 и ребра 18 выполняют функцию системы предварительной очистки газогенераторного газа в виде циклона 16, выполненного внутри газогенератора 1.

Между наружной и средней цилиндрическими стенками 6 и 7 во внешнем зазоре 9 выполнена теплоизоляция 19.

Первый нижний торец 14 внутреннего цилиндрического корпуса 8 расположен на расстоянии Н от второго нижнего торца 20 среднего цилиндрического корпуса 7.

h=(0,05…0,10)Но,

где h - осевой зазор,

Н0 - внутренняя высота среднего корпуса 7.

На втором нижнем торце 20 среднего корпуса 7 установлена колосниковая решетка 22, в которой выполнены отверстия 23 для выхода золы 24 в зольный отсек 25. Зольный отсек 25 выполнен под колосниковой решеткой 22 и содержит корпус 26 и полость 27.

Под зольным отсеком 25 выполнено устройство выгрузки золы 28 в приемный бункер 29 с механизмом выгрузки 30, имеющим первый привод 31.

Наружный цилиндрический корпус 6 закреплен на основании 32.

На верхнем торце 33 газогенератора 1 выполнено входное отверстие 34 для загрузки исходного сырья 12. Оно содержит механизм загрузки 35 и вторым приводом 36.

В верхней части наружного цилиндрического корпуса 6 на его внешней поверхности 37 выполнен коллектор 38, внутренняя полость 39 которого отверстиями 40 для выхода горячего генераторного газа сообщается с одной стороны - с внутренним кольцевым зазором 10 а с другой - соединен с системой подачи топливо-воздушной смеси в 5 ДВС 2. (фиг. 1)

ДВС 2 содержит картер 41, по меньшей мере, один цилиндр 42 с поршнем 43 и коленчатый вал 44. Коленчатый вал 44 соединен с электрогенератором 3, от которого отведены электрические провода 45 к потребителям электрической энергии.

ДВС 2 содержит систему подачи топливовоздушной смеси 5, которая содержит дроссельную заслонку 46 с третьим приводом 47.

Кроме того, ДВС 2 содержит систему выпуска отработанных газов 48.

Газовод 4 соединен с входом в теплообменник 49, выход из которого соединен с фильтром тонкой очистки 50, а выход из фильтра тонкой очистки 50 через регулятор расхода 51 соединен с системой подачи топливовоздушной смеси 5. К регулятору расхода 51 присоединен привод 52. После регулятора расхода 51 установлена форсунка 53.

К наружному цилиндрическому корпусу 6 присоединен патрубок подачи воздуха 54 (или кислорода).

ДВС 2 содержит свечу зажигания 55. К первому приводу 31 и второму приводу 36 присоединены линии управления 56. К теплообменнику 49 трубопроводами подачи и отвода 57 и 58 присоединен радиатор 59. Около него установлен вентилятор 60 с пятым приводом 61.

К свече зажигания 55 подсоединен выход высоковольтного провода 62, соединенный с распределителем 63, который соединен с катушкой зажигания 64, которая соединена низковольтным проводом 665 с аккумулятором 66.

Колосниковая решетка 22 при помощи штока 71 соединена с вибратром 72. Колосниковая решетка 22 имеет боковую стенку 73 в форме усеченного конуса для сбора твердых частиц 74 (фиг. 1, 5 и 6). Зола 24 собирается в зольном отсеке 25.

На выходе из системы выпуска отработанных газов 48 из ДВС 22 установлен каталитический дожигатель 70 (фиг.1), предназначенный для дожигания NOx.

Выхлопы ДВС могут больше навредить атмосфере. Но наиболее эффективное средство нейтрализации вредных веществ каталитический дожигатель выхлопных газов. Каталитический дожигатель предназначен для преобразования вредных веществ в менее вредные до их выхода из выхлопной системы автомобиля.

Каталитический дожигатель имеет очень простую конструкцию и огромное значение. Выбросы двигателя включают следующие вещества:

Газообразный азот (N2) - воздух на 78% состоит из азота, и большая его часть проходит через двигатель.

Углекислый газ (CO2) - один из продуктов сгорания. Углерод, содержащийся в топливе, связывается с кислородом из воздуха.

Пары воды (H2O) - еще один продукт сгорания. Водород, содержащийся в топливе, связывается с кислородом из воздуха.

По большей части, эти выбросы не являются вредными, хотя считается, что углекислый газ способствует глобальному потеплению. В связи с тем, что процесс сгорания протекает в неидеальных условиях, двигатель также производит небольшое количество вредных выбросов. Каталитический дожигатель предназначен для их нейтрализации: Угарный газ (СО) - ядовитый газ без цвета и запаха. Углеводороды или летучие органические соединения (ЛОС) образуются из испарений несгоревшего топлива и приводят к возникновению смога. Оксиды азота (NO и NO2 или их общее обозначение NOx) приводят к образованию смога и кислотных дождей, которые могут оказывать неблагоприятное воздействие на слизистые оболочки.

Каталитический дожигатель имеет простую конструкцию: он содержит наполненные в корпусе керамику и катализатор: тонкий слой платины.

Возможны несколько вариантов компоновки газогенераторной энергоустановки.

На фиг. 2 приведена схема энергоустановки с двумя газогенераторами 1 и с одним теплообменником 49.

На фиг. 3 приведена схема энергоустановки с двумя газогенераторами 1 и двумя теплообменниками 49,

на фиг. 4 приведена схема энергоустановки с двумя газогенераторами 1 и двумя двигателями внутреннего сгорания ДВС 2,

На фиг. 5 приведена схема управления энергоустановки, которая содержит блок управления 81 к которому линией контроля 82 присоединен контроллер датчиков 83, к которому линиями контроля 82 присоединены все датчики:

- газоанализатор 84, установленный на выходе из каталитического дожигателя 70,

- датчик температуры газогенераторного газа 85, установленный на выходе из теплообменника 49,

- датчик частоты вращения коленчатого вала 86, установленный на коленчатом вале 44 ДВС 2 для контроля работы ДВС 2 при запуске, останове и на основном режиме,

- датчик положения регулятора 87, установленный на регуляторе расхода 51,

- датчик положения дросселя 88, установленный на дросселе заслонки 46.

На фиг. 6 приведена схема энергоустановки с одним газогенератором и двумя двигателями внутреннего сгорания,

На фиг. 7 приведена более детально конструкция циклона 16, для предварительной очистки газогенераторного газа 1.

Приведено обоснование оптимальности осевого зазора h.

Второй нижний торец 20 внутреннего цилиндрического корпуса 8 расположен на расстоянии h от второго нижнего торца 20 среднего цилиндрического корпуса 7.

h=(0,05…0,10)Н0,

где h - осевой зазор,

Н0 - внутренняя высота среднего цилиндрического корпуса 7.

При Но меньше 0,05 Н0 затрудняется сброс золы и шлака, а при h больше 0.1 Но необоснованно увеличивается осевой габарит газогенератора, т.к. все основные процессы синтеза газа и его очистки идут выше первого нижнего торца 14 и центрального отверстия 15 в главной полости 11.

На фиг. 1 и 6 приведена схема установки с аварийным дожиганием генераторного газа. Эта схема содержит трубопровод сброса 67, присоединенный к газоводу 4, установленный в нем управляемый клапан 68, и после него - аварийный дожигатель 69,

В системе выпуска отработанных газов 48 установлен каталитический дожигатель 70 (фиг. 1).

На фиг. 8 приведена более детально конструкция колосниковой решетки 22 и механизма ее встряхивания в виде вибратора 72 соединенного штоком 71 с колосниковой решеткой 22. Колосниковая решетка 22 содержит боковую стенку 73, выполненную в виде усеченного конуса на которой собираются твердые частицы 74.

Реактор 13 имеет следующую конструкцию. Он выполнен в форме сопла Лаваля и содержит сужающаяся часть 75, расширяющаяся часть 76, и расположенную между ними цилиндрическую часть 77. Концентрично цилиндрическая часть 77 выполнен кольцевой коллектор 78,

Полость коллектора 79 отверстиями 80 соединена с патрубком подачи воздуха 54. Газогенераторная энергоустановка (фиг. 1) содержит блок управления 81, к которому линией контроля 82 присоединен выход из контроллера датчиков 83. Газогенераторная электроустановка содержит датчики:

- газоанализатор 84, установленный на выходе из каталитического дожигателя 70,

- датчик температуры газогенераторного газа 85, установленный на выходе из теплообменника 49,

- датчик частоты вращения коленчатого вала 86,

- датчик положения регулятора 87,

- датчик положения дросселя 88.

Выходы из датчиков: газоанализатора 84, датчика температуры газогенераторного газа 85, датчик частоты вращения коленчатого вала 86, датчика положения регулятора 87 и датчик положения дросселя 88 линиями контроля 82 соединены с входами в контроллер датчиков 83 (фиг. 1 и 5).

Устройство работает следующим образом (фиг. 1…8).

Загружают исходное сырье 12 (фиг. 1) через механизм загрузки 35 главную полость 11. Воспламеняют исходное сырье 12 (система воспламенения на фиг. 1…6 не показана).

Исходное сырье 12 сгорает при недостатке воздуха и образуется генераторный газ с температурой 1200…1300°С.

Процесс синтеза газогенераторного газа идет при температуре от 1200 до 1300°С.

Предпочтительно поддерживать температуру около 1300°С.

При более низкой температуре газогенераторный газ не образуется в достаточном объеме.

Газогенераторный газ поступает во внутренний кольцевой зазор 10, где на ребрах 16 (фиг. 1 и 4) закручивается и центробежные силы отбрасывают твердые частицы 70 на периферию и оно по наклонным боковой стенке 73 колосниковой решетки 22 через отверстия 23 вместе с золой 24 сбрасываются в зольный отсек 25.

Полученный газогенераторный газ сжигают в ДВС 2. Применение двух и более ДВС 2 позволяет делать профилактический ремонт одного из ДВС 2, не останавливая процесс газификации в газогенераторе 1 (фиг. 4).

При образовании газогенераторного газа в газогенераторе 1 и сжигании его в ДВС 2 образуется значительное количество окислов азота NOx.

Чем выше температура процесса, тем больше содержание NOx.

Окислы азота NOx сжигаются в каталитическом дожигателе 70 (фиг. 1).

При этом количество NOx в выхлопных газах уменьшается более, чем в несколько раз.

При помощи датчиков (фиг. 7)

газоанализатор 84.

датчик температуры газогенераторного газа 85,

датчик частоты вращения коленчатого вала 86,

датчик положения регулятора 87,

датчик положения дросселя 88.

осуществляют контроль работы газогенераторной энергоустановки и в зависимости от их показаний с блока управления 66 подают сигналы на привода 31, 36, 47, 52, 61 и управляемый клапан 68 и вибратор 72.

При применении схемы с двумя и более ДВС 2 (на фиг. 6 приведена схема энергоустановки с одним газогенератором 1 и двумя двигателями внутреннего сгорания 2) один из ДВС 2 может быть отключен для профилактики.

В случае аварийной ситуации, например, при применении одного ДВС 2 или отказе всех ДВС 2 газогенератор 1 продолжает еще несколько часов работать и вырабатывать газогенераторный газ. Его нельзя сбрасывать в атмосферу, так как в нем содержится много окислов азота и NOx и других вредных веществ. Это приведет к ухудшению экологии окружающей среды.

Чтобы этого не произошло, открывают управляемый клапан 68 и газогенераторный газ сжигают в аварийном дожигателе 69.

Контроль за экологическим состоянием газогенераторной энергоустановки осуществляют постоянно при помощи газоанализатора 84 и при превышении концентрации одного из вредных веществ корректируют работу ДВС 2 или меняют каталитический дожигатель 70 (фиг. 1).

Применение изобретения позволило:

1. Обеспечить полную автоматизацию работы установки, содержащей газогенератор и ДВС на бытовых отходах любых ТБО.

2. Повысить КПД электроустановки за счет повышения температуры сгорания генераторного газа.

3. Уменьшить вредное воздействие на экологию окружающей среды за счет уменьшении выброса вредных веществ в атмосферу. Это достигнуто применением каталитического дожигателя.

4. Снизить входящую в ДВС температуру газогенераторного газа для обеспечения его работы применением теплообменника и радиатора.

5.Повысить надежность работы и снизить расходы на сервисное обслуживание ДВС за счет:

- снижения содержания смол и негорючих примесей в генераторном газе при его очистке в три стадии: предварительной очистки, тонкой очистки и химической очистки в дожигателях,

- дожигания вредных веществ в каталитическом дожигателе,

- возможности профилактического ремонта одного из нескольких ДВС,

- дожигания газогенераторного газа в аварийном дожигателе, который может иметь также, как и каталитический дожигатель, катализатор для нейтрализации вредных веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683064C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683065C1 |

| СПОСОБ ЗАПУСКА ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683066C1 |

| СПОСОБ РАБОТЫ ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2693342C1 |

| СПОСОБ РАБОТЫ ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2019 |

|

RU2712321C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2695555C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2693343C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2692585C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2686240C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2545613C1 |

Изобретение относится к энергетике и может быть использовано в быту, фермерских хозяйствах и в промышленности. Техническим результатом является полная автоматизация работы и очистки газогенераторного газа и выхлопных газов двигателя внутреннего сгорания (ДВС), входящего в состав энергоустановки. Сущность изобретения заключается в том, что газогенераторная электроустановка содержит газогенератор, состоящий из корпуса, загрузочного устройства и устройства выгрузки, а также системы очистки газогенераторного газа, к выходу которой присоединен вход газовода. Его выход подключен через теплообменник к входу в систему подачи топливовоздушной смеси ДВС, коленчатый вал которого соединен с электрогенератором. Согласно изобретению система очистки газогенераторного газа содержит систему предварительной газоочистки, выполненную в виде циклона, расположенного внутри газогенератора. Установка оборудована блоком управления, к которому линией контроля присоединен контроллер датчиков, а также газоанализатором, датчиком температуры газогенераторного газа, датчиком частоты вращения вала, датчиком положения регулятора, датчиком положения дросселя. Выходы датчиков соединены с входами в контроллер датчиков линиями контроля. 5 з.п. ф-лы, 8 ил.

1. Газогенераторная электроустановка, содержащая газогенератор, содержащий корпус, загрузочное устройство и устройство выгрузки, систему очистки газогенераторного газа, к выходу которой присоединен вход газовода, выход которого подключен через теплообменник к входу в систему подачи топливовоздушной смеси, по меньшей мере один двигатель внутреннего сгорания, коленчатый вал которого соединен с электрогенератором, отличающаяся тем, что система очистки газогенераторного газа содержит систему предварительной газоочистки, выполненную в виде циклона внутри газогенератора, при этом газогенератор выполнен из трех корпусов - внешнего, среднего и внутреннего - с кольцевыми зазорами между ними, при этом внешний кольцевой зазор заполнен теплоизоляционным материалом, во внутреннем кольцевом зазоре выполнен циклон предварительной газоочистки, который содержит входной кольцевой канал в нижней части и выходной коллектор с выходными отверстиями в верхней части, сообщающими внутренний кольцевой зазор с полостью выходного коллектора, которая газоводом соединена с входом в систему подачи топливовоздушной смеси двигателя внутреннего сгорания, а на внутреннем корпусе с внешней стороны выполнены ребра, которые установлены под углом к продольной оси установки, газогенераторная установка оборудована блоком управления, к которому линией контроля присоединен контроллер датчиков, и датчиками:

- газоанализатором, установленным на выходе из каталитического дожигателя,

- датчиком температуры газогенераторного газа, установленным на выходе из теплообменника,

- датчиком частоты вращения коленчатого вала, установленным на коленчатом валу ДВС для контроля работы ДВС при запуске, останове и на основном режиме,

- датчиком положения регулятора, установленным на регуляторе,

- датчиком положения дросселя, установленным на дросселе,

при этом выходы из датчиков линиями контроля соединены с входами в контроллер датчиков.

2. Газогенераторная электроустановка по п. 1, отличающаяся тем, что нижний торец внутренней цилиндрической стенки расположен на расстоянии h от нижнего торца средней стенки, определяемом из соотношения:

h=(0,05…0,10) Н0, где h - осевой зазор,

Н0 - внутренняя высота среднего корпуса.

3. Газогенераторная электроустановка по п. 1, отличающаяся тем, что она содержит колосниковую решетку, которая при помощи тяги соединена с вибратором.

4. Газогенераторная электроустановка по п. 3, отличающаяся тем, что колосниковая решетка выполнена кольцевой формы с боковой стенкой в форме усеченного конуса.

5. Газогенераторная электроустановка по п. 1, отличающаяся тем, что все двигатели внутреннего сгорания содержат систему выхлопа продуктов сгорания, в которой установлен каталитический дожигатель.

6. Газогенераторная электроустановка по п. 1, отличающаяся тем, что к газоводу присоединен через управляемый клапан аварийный дожигатель.

| US 4200438 A, 29.04.1980 | |||

| СПОСОБ КОНВЕРСИИ ТВЕРДОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2359011C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2333929C1 |

| Приспособление для регулировки подачи в авиационных бензиновых баках, в которых редукционный клапан расположен внутри бака | 1928 |

|

SU15738A1 |

| РАКЕТНОЕ ТОПЛИВО /ВАРИАНТЫ/ | 2014 |

|

RU2582712C2 |

Авторы

Даты

2019-07-08—Публикация

2018-07-18—Подача