Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей.

Известен способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь, очистку гарнисажа, зародышеобразование, доокомкование зародышей до окатышей, формирование на днище окомкователя зоны, занятой окатышами, и зоны, свободной от окатышей, термообработку (см. Ручкин И.Е. Производство железорудных окатышей, М.: Металлургия, 1976, с.82-92). Недостатками способа являются низкая прочность и неравномерность структурных свойств окатышей.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж, в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей, доокомкование зародышей шихтой второго потока до окатышей, термообработку окатышей (см. Патент №2278172, Россия, МПК7, С22В 1/24, БИ №17, 2006).

Недостатком известного способа получения окатышей является большой разброс геометрических размеров зародышей, на которых формируется оболочка окатышей, что приводит к неравномерности структурных свойств у кондиционных окатышей и происходит снижение их качественных характеристик. Это в свою очередь связано с неравномерными структурными свойствами плотного напыленного слоя шихты, сформированного на шихтовом гарнисаже, являющегося шихтовой матрицей для получения зародышей. Для уменьшения этого недостатка необходимо формировать зародыши близких геометрических размеров, обладающие равномерными структурными свойствами.

Задачей изобретения является повышение прочности и равномерности структурных свойств окатышей.

Для достижения указанного технического результата в способе получения окатышей, включающем формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа в корпусе струйного аппарата с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты на гарнисаж газовлагошихтовой струей в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши с помощью пластинчатых ножей, очистку гарнисажа от зародышей с помощью вращающегося барабана с ребрами, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей, у плотного слоя шихты формируют сечение постоянной толщины по ширине, равной 0,7-0,8 диаметра вышеуказанного слоя, путем отделения верхней криволинейной части слоя от всего плотного слоя с помощью профилирующего делителя, установленного над шихтовым гарнисажем с зазором, а оставшуюся часть плотного слоя разрушают наклонноустановленными пластинчатыми ножами, при этом в пластинчатых ножах, ребрах и профилирующем делителе выполняют сквозные отверстия.

Сущность изобретения заключается в следующем. После того как напыленный плотный слой шихты сформирован на шихтовом гарнисаже, его профилируют (обрезают и выравнивают) по высоте и ширине. Причем обрезают те части слоя, у которых низкие структурные свойства (низкая плотность и прочность) и которые не позволяют получать зародыши заданных и постоянных размеров. Сущность профилирования по высоте заключается в том, что верхнюю криволинейную часть слоя отделяют от напыленного плотного слоя специальным профилирующим делителем и формируют слой постоянной толщины с ровной поверхностью, что при последующем делении профилированного напыленного слоя на зародыши приводит к повышению равномерности геометрических размеров зародышей. Отделяемая часть напыленного слоя, ограниченная верхней криволинейной поверхностью и отделенная от напыленного слоя профилирующим делителем, переходит в шихтовую мелочь, из которой формируется оболочка окатышей. Как правило, плотный слой профилируют до постоянной толщины, равной высоте зародыша, имеющего форму сферокуба. Сферокубом называют зародыш кубической формы с частично сглаженными углами. Высоту зародыша задают по высоте сферокуба, равной 5-10 мм. Сущность профилирования по горизонтали заключается в том, что делению напыленного слоя шихты пластинчатыми ножами подвергают слой на ширине, равной 0,7-0,8 от диаметра напыленного слоя. Остальная часть напыленного слоя шихты, расположенная на его границе и равная 0,2-0,3 диаметра напыленного слоя, у которой низкие структурные свойства (пористость, прочность) и некондиционные размеры (высота меньше высоты зародыша), не участвует в делении, искусственно разрушается специальными наклонными пластинчатыми ножами и переходит в шихтовую мелочь, которая формирует оболочку окатышей.

Если плотный слой подвергается делению по ширине, большей 0,8 от диаметра напыленного слоя, то в этом случае формируется разброс структурных свойств зародышей и окатышей, характерный для прототипа, что противоречит задаче изобретения.

Если делению подвергается плотный слой по ширине, меньшей 0,7 от диаметра напыленного слоя, то в этом случае уменьшается масса зародышей, необходимых для формирования окатышей, что снижает производительность окомкователя и способа получения окатышей.

Для уменьшения разрушаемости зародышей и снижения силы трения на поверхности металлических делителей при профилировании и делении плотного напыленного слоя в профилирующем делителе, в продольных металлических ножах, наклонных пластинчатых ножах, поперечных ребрах барабана выполняют сквозные отверстия. Эта операция позволяет повысить прочность зародышей и равномерность структурных свойств окатышей, сформированных на этих зародышах.

Отличительные признаки способа получения окатышей, предложенные в заявленной последовательности, формируют новые положительные свойства: получение двухслойных по минеральному составу и влажности комбинированных окатышей с высокой равномерностью структурных свойств (плотности, прочности) на одном окомкователе; организованное профилирование напыленного слоя по ширине и высоте с формированием у слоя постоянной толщины и структурных свойств, позволяющее получать зародыши с равномерными геометрическими размерами и свойствами; организованный перевод отделенных и разрушаемых частей напыленного слоя шихты в шихтовую мелочь, из которой формируется оболочка окатышей; повышение качества зародышей и окатышей за счет уменьшения силы трения на границе плотных слой-делителей, в которых выполнен комплекс сквозных отверстий. Заявленные параметры и новые свойства способа получения окатышей позволяют получать окатыши с высокими равномерными структурными свойствами и прочности. На основании изложенного считаем, что предложенный способ получения окатышей удовлетворяет критериям новизны, промышленной применимости и соответствует изобретательскому уровню.

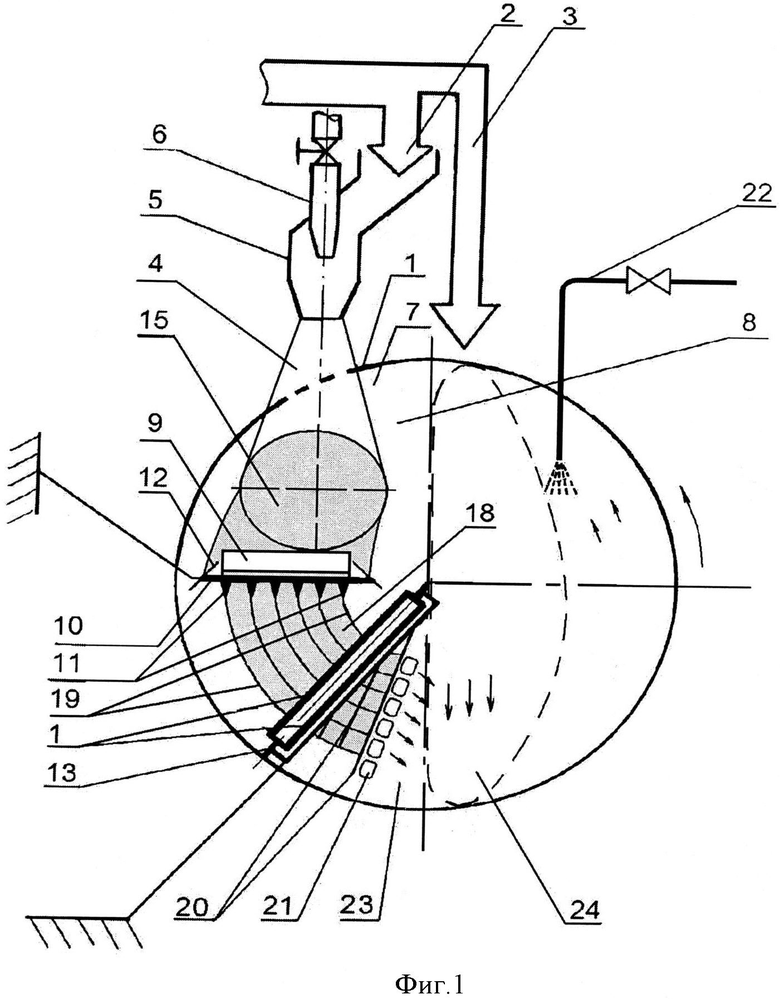

Способ получения окатышей реализуется с помощью устройства, показанного на фигуре 1. На фигуре 2 показана схема профилирования плотного слоя шихты с целью получения у профилированного слоя постоянной толщины. Устройство содержит тарельчатый окомкователь 1, в который подается влажная шихта потоком 2 и потоком 3. Для формирования газовлагошихтовой струи 4 служит струйный аппарат 5. Струйный аппарат содержит тракт подачи сжатого газа 6. Окомкователь содержит днище 7, шихтовый гарнисаж 8, профилирующий делитель 9, установленный параллельно поверхности шихтового гарнисажа на некотором расстоянии от его поверхности с зазором, равным высоте зародышей, продольный делитель 10, установленный вертикально на шихтовом гарнисаже, состоящий из продольных пластинчатых ножей 11 и наклонных пластинчатых ножей 12. Поперечный делитель 13 выполнен в виде вращающегося барабана 14, снабженного ребрами. В профилирующем делителе, пластинчатых ножах и ребрах барабана выполнены сквозные отверстия (на фигуре не показаны). В процессе работы окомкователя образуется плотный слой шихты 15 (фигура 2), который профилирующим делителем 9 делится на верхнюю криволинейную часть 16 слоя, наклонными пластинчатыми ножами 12 делится на криволинейные граничные части 17 и на профилированный слой 18 постоянной толщины и прямоугольного сечения. В процессе работы окомкователя (фигура 1) на профилированном слое 18 наносятся продольные разрезы 19 и поперечные разрезы 20, формируются влажные шихтовые зародыши 21 в форме сферокубов. Для увлажнения зародышей перед доокомкованием предусмотрена форсунка 22. На днище окомкователя формируется зона 23, свободная от комкуемых материалов, и зона 24, занятая комкуемыми материалами.

Способ получения окатышей осуществляется следующим образом. В тарельчатый окомкователь 1 подается влажная шихта потоком 2 и потоком 3. Для формирования газовлагошихтовой струи 4 служит струйный аппарат 5, в корпус которого подается шихта потока 2 и сжатый газ, подаваемый из тракта 6. На днище 7 окомкователя формируется шихтовый гарнисаж 8. В зоне 23, свободной от комкуемых материалов, между струйным аппаратом 5 и днищем 7, установлен продольный делитель 10. В зоне 23 расположен профилирующий делитель 9, установленный с зазором к шихтовому гарнисажу 8 и примыкающий к продольному делителю 10. Продольный делитель 10 снабжен продольными пластинчатыми ножами 11 и наклонными пластинчатыми ножами 12. Наклонные пластинчатые ножи 12 располагаются на краю делителя 9 и установлены под углом 45 градусов к направлению движения плотного слоя для того, чтобы отделить от процесса зародышеобразования криволинейные граничные части 17 плотного слоя, разрушить их и перевести в шихтовую мелочь. Непосредственно за продольным делителем установлен поперечный делитель 13, выполненный в виде вращающегося барабана 14, снабженного ребрами. Газовлагошихтовая струя 4 напыляет влажную шихту потока 2 на шихтовый гарнисаж 8 и формирует плотный слой шихты 15. Плотный слой шихты 15, расположенный на движущемся гарнисаже 8, набегает на профилирующий делитель 9, который отделяет верхнюю криволинейную часть 16 плотного слоя и формирует ровную плоскую поверхность и постоянную высоту у профилированного слоя 18. После этого профилированный слой 18 набегает на продольные пластинчатые ножи 11 и наклонные пластинчатые ножи 12 продольного делителя 10. При этом профилированный слой 18 на ширине, равной 0,7-0,8 от диаметра вышеуказанного слоя (на фигуре 2: dпс - диаметр плотного слоя), делится продольными пластинчатыми ножами 11 с нанесением на его поверхности глубинных продольных разрезов 19. Одновременно наклонные пластинчатые ножи 12 отсекают и разрушают на мелкие части остальную граничную часть плотного слоя на ширине, равной 0,2-0,3 от диаметра вышеуказанного слоя. После этого профилированный слой 18 содержит продольные разрезы и имеет постоянную толщину и правильное прямоугольное сечение. После чего профилированный слой 18 набегает на поперечный делитель 13, который ребрами 14 наносит поперечные разрезы 20 и одновременно очищает шихтовый гарнисаж от образующихся зародышей 21. Зародыши 21 поступают в зону 24, занятую материалом, где они увлажняются водой через форсунку 22 и шихтой потока 3 комкуются до кондиционных окатышей.

Пример. Отработку способа получения окатышей проводили на установке, выполненной согласно технической схеме, представленной на фигуре 1. В рабочее пространство окомкователя диаметром 0,62 м загружали 10 кг влажной шихты, содержащей концентрат Тейского месторождения и 1% бентонита в качестве связки. Шихту загружали двумя потоками. Первый поток шихты подавали в струйный аппарат и напыляли сжатым воздухом на гарнисаж. Профилирующий делитель, пластинчатые ножи и поперечные ребра барабана выполнены из нержавеющей стали толщиной 0,5 мм, в которых были выполнены сквозные отверстия диам. 5 мм. Зазоры между пластинчатыми ножами и высота поперечных ребер барабана равнялись 8 мм. Длина барабана составляла 250 мм, а его диаметр 60 мм. Сжатый воздух подавали от компрессорной установки КУ-22. Воду, подаваемую на увлажнение зародышей, распыляли сжатым воздухом. В экспериментах меняли ширину плотного слоя, подвергаемого делению. В конце доокомкования определяли выход кондиционных окатышей диаметром 14-16 мм, устанавливали среднюю плотность, прочность окатышей и размеры зародышей по их интервалам. Результаты экспериментов представлены в таблице.

Как видно из приведенных данных, способ получения окатышей, основанный на профилировании плотного слоя шихты и формировании у него сечения постоянной толщины по ширине, равной 0,7-0,8 диаметра вышеуказанного слоя, позволяет повысить равномерность размеров и структурных свойств зародышей, за счет уменьшения интервала разброса размеров, плотности и прочности, что позволяет повысить прочность окатышей на 5,5-11,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2013 |

|

RU2537982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2402619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2356951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2019 |

|

RU2717749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2011 |

|

RU2484150C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2012 |

|

RU2487954C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2008 |

|

RU2377323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2006 |

|

RU2327750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2430167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2019 |

|

RU2685822C1 |

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Способ включает формирование гарнисажа на днище окомкователя, подачу влажной шихты двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, зародышеобразование напылением шихты на гарнисаж газовлагошихтовой струей с получением плотного слоя влажной шихты. Плотный слой влажной шихты делят на зародыши с помощью продольных пластинчатых ножей, очищают гарнисаж от зародышей с помощью вращающегося барабана с ребрами, формируют оболочку окатышей доокомкованием зародышей шихтой второго потока до окатышей. При этом формируют сечение плотного слоя шихты постоянной толщины по ширине, равной 0,7-0,8 диаметра слоя, путем отделения верхней криволинейной части слоя от всего плотного слоя с помощью профилирующего делителя, установленного над шихтовым гарнисажем с зазором. Оставшиеся граничные части плотного слоя разрушают наклонными пластинчатыми ножами. При этом в пластинчатых ножах, ребрах и делителе выполняют сквозные отверстия. Изобретение обеспечивает повышение прочности и равномерности структурных свойств окатышей. 2 ил., 1 табл.

Способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа в корпусе струйного аппарата с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование путем напыления шихты на гарнисаж газовлагошихтовой струей в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты с помощью продольных пластинчатых ножей с образованием зародышей, очистку гарнисажа от зародышей с помощью вращающегося барабана с ребрами, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей, отличающийся тем, что плотный слой шихты формируют с сечением постоянной толщины по ширине, равной 0,7-0,8 диаметра вышеуказанного слоя, путем отделения верхней криволинейной части слоя от всего плотного слоя с помощью профилирующего делителя, установленного над шихтовым гарнисажем с зазором, а оставшиеся граничные части плотного слоя разрушают с помощью наклонноустановленных пластинчатых ножей, при этом используют пластинчатые ножи, ребра и профилирующий делитель с выполненными в них сквозными отверстиями.

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2430167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2008 |

|

RU2377323C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ | 2005 |

|

RU2278172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2356951C1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2014-09-27—Публикация

2013-05-07—Подача